随着社会发展对低碳经济和绿色制造的重视,液化天然气、液氧、液氮等低温液化气体的需求量逐年增加. 深冷压力容器(以下简称“深冷容器”)作为运行在深冷环境下的极端承压设备,在低温液化气体的储存和运输中发挥了重要作用[1-2]. 目前,以S30408为代表的亚稳态奥氏体不锈钢是我国制造深冷容器的主要材料[3]. 深冷容器在服役过程中会受到压力和温度波动引起的循环载荷[4-5],面临低周疲劳失效的风险,奥氏体不锈钢在深冷环境下的低周疲劳性能对深冷容器结构完整性有重影响. 封头是深冷容器的重要组成部分,常用的封头冲压成形工艺主要有冷冲压和温冲压[6]. 在冷冲压过程中,封头直边段部分不仅发生明显塑性变形,而且存在马氏体相变. 虽然温冲压采用更高的成形温度限制了变形中的马氏体相变,但封头依然存在较大塑性变形. 因此,有必要通过开展预应变和预应变温度对奥氏体不锈钢深冷低周疲劳性能的影响研究,分析不同冲压成形工艺对深冷容器疲劳性能的影响.

在材料层面,一些学者分别针对预应变和预应变温度对低周疲劳性能的影响展开了研究. Akita等[7]通过室温下不同预应变后316奥氏体不锈钢的低周疲劳试验发现,预应变对材料疲劳寿命有增益作用. 姜公锋等[8]在S30408室温低周疲劳试验中也发现了预应变对低周疲劳寿命的增益作用. 针对预应变温度,彭开萍等[9]指出预应变温度的增加对低周疲劳寿命有略微的提升. 可见,预应变和预应变温度对材料低周疲劳性能确实有显著影响,但是上述研究没有考虑深冷环境对低周疲劳性能的影响. Yuri等[10-13]研究了深冷环境的影响,指出深冷对奥氏体不锈钢的低周疲劳性能有显著增益作用,但是没有分析预应变和预应变温度的影响. 因此,研究预应变和预应变温度对奥氏体不锈钢深冷低周疲劳性能的影响具有重要意义.

本研究以S30408为研究对象,通过液氮环境(77 K)下的拉伸试验和低周疲劳试验,获得S30408不同条件下的深冷拉伸力学性能和深冷低周疲劳性能,并结合断口形貌特征,分析预应变(0和0.35)和预应变温度(293 K和363 K)对深冷低周疲劳性能的影响机制.

1. 方 法

1.1. 材料和试样

表 1 试验用S30408不锈钢的化学成分

Tab.1

| 材料 | wB /% | ||||||||

| C | Si | Mn | P | S | Cr | Ni | Mo | N | |

| S30408 | 0.036 | 0.390 | 1.120 | 0.035 | 0.005 | 18.310 | 8.180 | 0.091 | 0.032 |

| GB24511 | ≤0.08 | ≤0.75 | ≤2.00 | ≤0.035 | ≤0.015 | ≤18.00~20.00 | ≤8.00~12.00 | − | ≤0.10 |

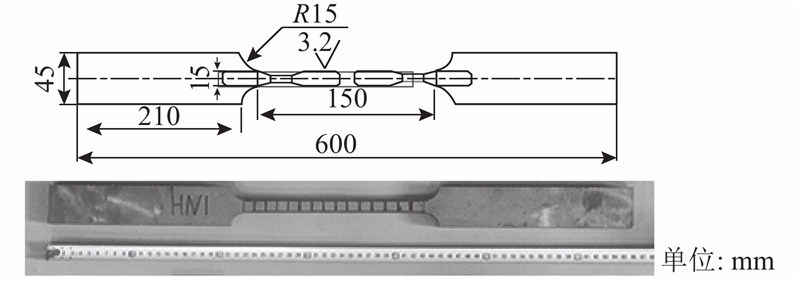

图 1

图 1 预应变平板及取样示意图及拉伸后实物照片

Fig.1 Pre-strain plate and sampling schematic and Photography of plate after pre-strain

图 2

1.2. 试验方法

深冷拉伸试验和疲劳试验在浙江大学化工机械研究所的极低温试验系统上进行,试验系统最大加载能力为(150 ± 1) kN. 试验温度为液氮温度(77 K),在试验开始前,先将机架和试样浸入液氮中保温0.5 h,保证试样达到稳定的热平衡状态. 根据文献[16],选择拉伸试验应变速率为0.0003 s−1,采用低温引伸计Epsilon 3542-025M-100-LT测量试样应变. 引伸计标距为25 mm,应变量程为−5%~100%,精度等级为ASTM-B1. 根据文献[17]、[18],疲劳试验应变比为−1,循环载荷波形为三角波,应变速率为0.004 s−1,采用低温引伸计Epsilon 3442-025M-005-LT测量变形. 引伸计标距为12 mm,应变量程为±10%,精度等级为ASTM-B1. 对于293 K预应变试样(预应变温度为293 K的试样),设置4个应变幅,分别为0.7%、0.8%、0.9%和1.0%;对于363 K预应变试样(预应变温度为363 K的试样),设置4个应变幅,分别为0.6%、0.7%、0.8%和0.9%.

在S30408变形中,会发生马氏体相变,鉴于马氏体与铁素体有相似的磁性特征,用Feritscope FMP30铁素体测量仪测量变形中的马氏体质量分数,计算得到马氏体质量分数[19]:

式中:

2. 结果和讨论

2.1. 深冷拉伸力学性能

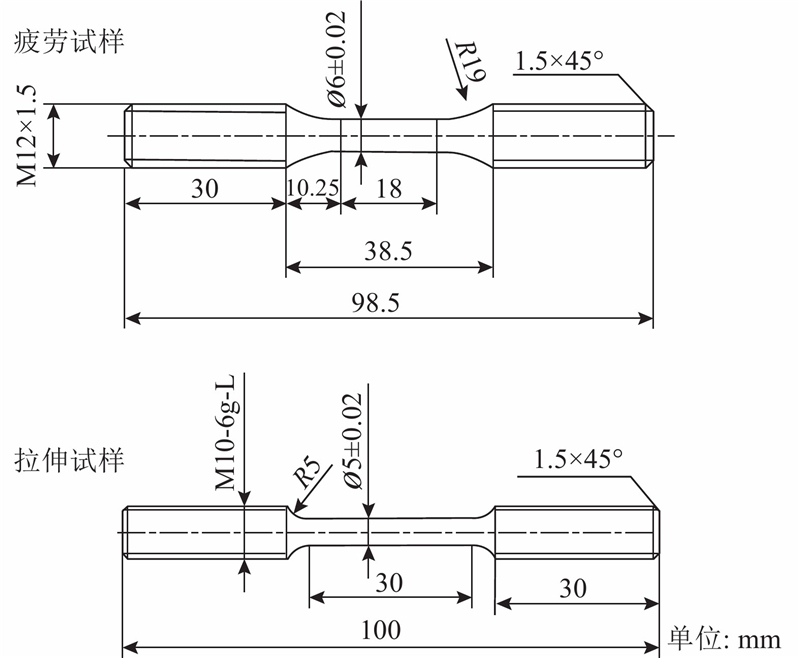

母材[13]、293 K预应变试样和363 K预应变试样在77 K下工程应力σ-应变ε曲线如图3所示. 在深冷环境下,应力-应变曲线均呈倒“S”形,且预应变材料曲线具有明显的屈服平台. 经0.35预应变后,试样内部位错密度大幅增加,较高的位错密度导致试样内部存在背应力[20]. 随着温度降低,大量位错分解成为层错,形成更多的交叉带,为体心立方马氏体(又称α'马氏体)形核创造有利条件[20]. 由于α'马氏体在中间相ε马氏体交错处发生爆发式形核[21],致使初始强化相ε马氏体质量分数降低[22],应力不能随变形持续增加甚至跌落,出现屈服平台现象[23]. 随着α'马氏体质量分数增加并成为主要的强化相,屈服平台现象结束,应力随变形增加而迅速增加,呈现二次硬化现象.

图 3

图 3 77 K下S30408母材和预应变材料工程应力-应变曲线

Fig.3 Engineering stress-strain curve of S30408 base metal and pre-strain metal at 77 K

3种试样在77 K下的屈服强度Rp0.2、抗拉强度Rm和试验前、后马氏体质量分数如表2所示. 就屈服强度而言,母材值最小,363 K预应变试样值次之,293 K预应变试样值最高. 预应变会使S30408在77 K下屈服强度增加,有明显的增益作用;当预应变温度由293 K改变为363 K时,屈服强度增益由109.7%降低到53.2%. 经293 K下0.35预应变后,受应变硬化影响,试样内位错密度增加,同时形成了16.1%的α'马氏体. 在位错塞积和α'马氏体钉扎作用下,293 K预应变试样的屈服强度对比母材值大幅增加. 当预应变温度由293 K改变为363 K时,奥氏体相稳定性增加,马氏体相变受到抑制[24],在预变形中没有检测到α'马氏体. 因此,363 K预应变试样的屈服强度大于母材值,低于293 K预应变材料. 就抗拉强度而言,三者的实测值比较接近,293 K和363 K预应变材料分别约比母材提升2.5%和3.2%,预应变和预应变温度对S30408在77 K下抗拉强度没有明显影响. 在深冷环境下,奥氏体相稳定性降低,马氏体相变在更低应变处开始发生,且马氏体相变速率显著提升[24],马氏体质量分数迅速增加到饱和值. 虽然3种试样的初始状态不一样,但是在深冷变形中形成的马氏体质量分数接近,因此预应变和预应变温度对S30408深冷抗拉强度的影响不大.

表 2 77 K下S30408母材和预应变材料的拉伸力学性能

Tab.2

| 试样 | Rp0.2 /MPa | Rm /MPa | | |

| 试验前 | 试验后 | |||

| 母材 | 472 | 1773 | 0 | 73.9 |

| 293 K预应变 | 990 | 1818 | 16.1 | 72.2 |

| 363 K预应变 | 723 | 1829 | 0 | 71.4 |

2.2. 深冷低周疲劳性能

当应变幅为0.7%、0.8%和0.9%时,3种试样的深冷循环硬化特性曲线如图4所示,呈现相似的变化趋势. 图中,Sa为循环应力幅值,N为循环次数。在初始阶段,循环应力幅随循环次数增加而迅速增加;在逐渐达到稳定状态后,应力幅随循环次数增加不再变化;最后,应力幅迅速衰减,直至试样发生断裂.

图 4

图 4 S30408母材和预应变材料在77 K下的循环应力响应曲线

Fig.4 Cyclic stress response curves of S30408 base metal and pre-strain metal at 77 K

如图4所示,293 K预应变试样的初始循环应力幅最大,363 K预应变试样次之,母材值最小. 这与预应变和预应变温度对试样屈服强度的影响规律一致. 屈服强度越高,试样对初始微量塑性变形的阻力越大. 在相同的应变幅下,试样需要更高的外力协助变形使应力幅增加.

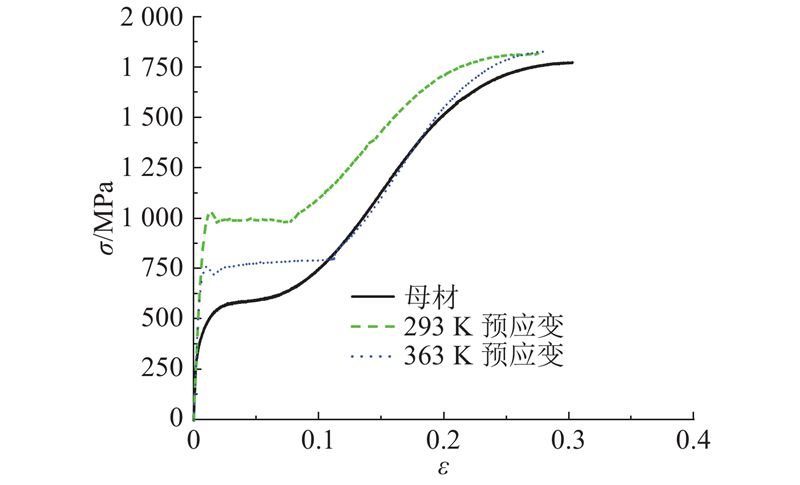

如图5所示为3种试样在深冷环境下的应变幅-循环次数数据分布,采用Manson-Coffin方程分别计算不同条件下的疲劳寿命曲线. Manson-Coffin方程如下:

图 5

图 5 S30408母材和预应变材料的疲劳寿命

Fig.5 Fatigue life of S30408 base metal and pre-strain metal

式中:εa为循环应变幅值,σf′为疲劳强度因子,E为弹性模量,Nf为疲劳寿命,b为疲劳强度指数,εf′为疲劳韧性因子,c为疲劳韧性指数. 各参数拟合值如表3所示. 从图5可见,拟合疲劳寿命曲线与试验数据分布规律吻合,能够反映预应变和预应变温度对深冷低周疲劳性能的影响. 293 K预应变试样的疲劳寿命曲线始终处于母材曲线上方,在相同的应变幅下,293 K预应变试样的疲劳寿命更长,表明预应变对S30408的深冷低周疲劳性能有显著的增益作用. 经预应变后,试样内部形成高密度的位错组织,位错在材料变形中滑移阻力增加,而且受到初始α'马氏体对位错钉扎作用和材料强度的强化作用影响[25-26],预应变试样的深冷低周疲劳性能增加.

表 3 S30408预应变材料与母材Manson-Coffin方程的拟合参数

Tab.3

| 试样 | E /MPa | b | c | εf′ | σf′ /MPa |

| 母材 | 173 000 | −0.080 | −0.448 | 0.0230 | 1972 |

| 293 K预应变 | 163 404 | −0.058 | −0.349 | 0.0120 | 1967 |

| 363 K预应变 | 160 130 | −0.059 | −0.480 | 0.0095 | 1758 |

当预应变温度由293 K改变为363 K时,对比293 K预应变试样曲线,363 K预应变试样曲线呈现出不同的变化规律,与母材曲线存在交点. 在应变幅低于0.8%时,363 K预应变试样曲线处于母材曲线上方,预应变对深冷低周疲劳性能仍表现出一定的增益作用,但是由于363 K预应变过程中没有形成强化相α'马氏体,增益作用低于293 K预应变;在应变幅高于0.8%时,363 K预应变试样曲线处于母材曲线下方,预应变对深冷低周疲劳性能有一定的削弱作用. 可见,预应变温度对S30408深冷低周疲劳性能有显著影响. 如表4所示,根据文献[6]中4种批次S30408板材在293~368 K下的应力-应变曲线,R为应变为0.35时的应力R0.35与Rm的比值. R越大,表明材料经0.35预应变后剩余强度越低,变形中的累计损伤水平越高. 在293 K下,经0.35预应变后,R平均值为0.822;在363 K下,R平均值为0.930. 对比293 K预应变试样,363 K预应变试样剩余强度更低,累计损伤更高. 在低周疲劳试验中,高应变幅导致循环硬化加剧[27],材料疲劳损伤加快,由于初始损伤水平更高且缺少强化相α'马氏体,363 K预应变材料出现在高应变幅下疲劳寿命低于母材值的情况.

表 4 S30408在不同温度预应变过程中的应力变化

Tab.4

| 批次 | 293 K | 368 K | |||||

| Rm /MPa | R0.35 /MPa | R | Rm /MPa | R0.35 /MPa | R | ||

| W | 753 | 592 | 0.786 | 604 | 555 | 0.919 | |

| X | 747 | 628 | 0.841 | 588 | 555 | 0.944 | |

| Y | 802 | 660 | 0.823 | 582 | 532 | 0.914 | |

| Z | 744 | 624 | 0.839 | 558 | 527 | 0.944 | |

综合来看,预应变对S30408深冷低周疲劳性能有增益作用,但增益作用强弱受预应变温度限制. 随着预应变温度增加,预应变对深冷低周疲劳性能的增益作用呈现减弱趋势.

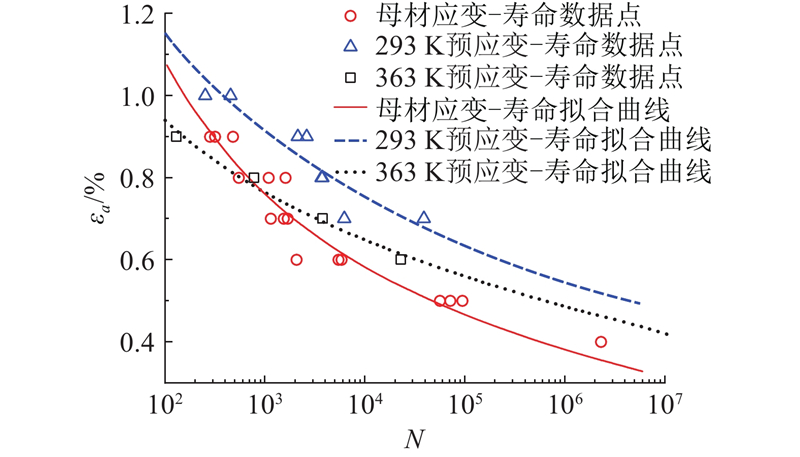

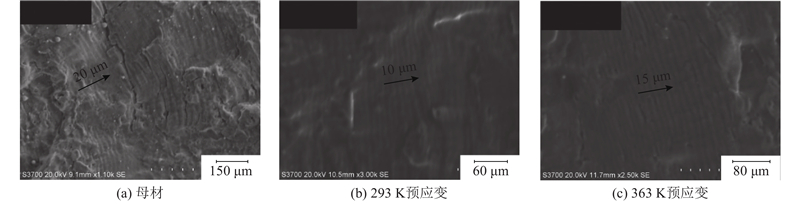

如图6所示分别为3种试样时的疲劳辉纹特征. 疲劳辉纹是疲劳试样断口扩展区最重要的特征. 一般1条疲劳辉纹对应1次载荷循环,疲劳辉纹宽度越宽,疲劳寿命越短. 当应变幅值为0.7%时,母材试样、293 K和363 K预应变试样的疲劳辉纹宽度分别约为20、10、15 μm(图中箭头表示疲劳裂纹的扩展方向),母材辉纹宽度最大,293 K预应变材料辉纹宽度最小,与实测母材深冷低周疲劳寿命最差和293 K预应变材料最好相对应.

图 6

图 6 应变幅为0.7%时不同试样疲劳断口处疲劳辉纹特征

Fig.6 Fatigue striations of different specimens at stain amplitude of 0.7%

3. 结 论

(1)预应变使试样内位错密度增加并产生强化相α'马氏体,致使S30408在深冷环境下的屈服强度显著增加. 随着预应变温度增加,奥氏体相稳定性增加,预变形中马氏体相变受抑制,预应变对屈服强度的增益作用减弱.

(2)由于预应变后材料深冷屈服强度增加和存在强化相α'马氏体,预应变对S30408深冷低周疲劳性能有明显增益作用,增益作用强弱受预应变温度限制. 随着预应变温度由293 K改变为363 K,0.35预应变对深冷低周疲劳性能的增益作用呈现减弱趋势.

(3)在深冷环境下,S30408疲劳试样断口呈现典型的疲劳辉纹特征. 预应变使疲劳辉纹宽度减小,疲劳寿命增加;随着预应变温度增加,疲劳辉纹宽度增加,疲劳寿命降低.

参考文献

Investigation on influence factors of mechanical properties of austenitic stainless steels for cold stretched pressure vessels

[J].

Experimental research and numerical simulation on cryogenic line chill-down process

[J].

Tensile properties and impact toughness of S30408 stainless steel and its welded joints at cryogenic temperatures

[J].

Investigation of fatigue performance of low temperature alloys for liquefied natural gas storage tanks

[J].

应变强化型移动式深冷压力容器在控制形变情况下的应力分析

[J].

Stress analysis of strain-strengthened transportable cryogenic pressure vessels with deformation controlled

[J].

304不锈钢应变强化疲劳寿命的试验研究

[J].

Experimental study of 304 stainless steel fatigue life considering material pre-strain hardening effect

[J].

动态应变时效对18—8型奥氏体不锈钢低周疲劳行为的影响

[J].

Effect of dynamic strain aging on low cycle fatigue behavior of 18-8 austenitic stainless steel

[J].

Effect of welding structure and delta-ferrite on fatigue properties for TIG welded austenitic stainless steels at cryogenic temperatures

[J].

Comparison of different methods for measuring strain induced α '-martensite content in austenitic steels

[J].

Strengthening via the formation of strain-induced martensite in stainless steels

[J].

应变速率对低C高Mn TRIP/TWIP钢组织演变和力学行为的影响

[J].

Effect of strain rate on microstructure evolution and mechanical behavior of a low C high TRIP/TWIP steels

[J].

Microstructural investigation on strengthening mechanisms of AISI 304L austenitic stainless steel during cryogenic deformation

[J].

Deformation-induced phase transformation and strain hardening in type 304 austenitic stainless steel

[J].

Kinetics of deformation induced martensitic transformation in a 304 stainless steel

[J].

800 MPa级低合金高强度钢的循环软硬化特性

[J].DOI:10.3969/j.issn.1003-1545.2009.05.003 [本文引用: 1]

Cyclic softening/hardening characteristics of a high-strength low-alloy 800 MPa grade steel

[J].DOI:10.3969/j.issn.1003-1545.2009.05.003 [本文引用: 1]

A modified stress-strain relation for austenitic stainless steels at cryogenic temperatures

[J].