电站锅炉的生物质掺烧受到国内外很多学者的关注. 对电站锅炉的生物质掺烧的实验研究主要可以分成以下两大类. 一类是实验室规模的小试实验:Wang等[10]利用小试台架探究小麦秸秆掺烧过程中碱金属的释放和冷凝机理,Luan等[11]在沉降炉中探究煤与生物质燃烧成灰的烧结特性. 另一类是中试规模和实际锅炉的大型实验:Robinson等[12]在中试燃烧器上开展煤与木头掺烧的灰沉积实验,实验结果发现,木头会抑制灰的沉积. Wang等[13]开展煤与4种生物质掺烧的灰沉积试验,结果表明,当掺烧松枝与桃核时可以减少灰沉积,当掺烧麦秆和橄榄核时会明显增加积灰. Kupka等[14]在50 kW的结渣反应器中开展木屑与煤的结渣实验,发现木屑可以减轻结渣. Molcan等[15]在3 MW的中试装置上开展掺烧木屑的实验,木屑引起了严重的积灰问题,这是由于木屑中较高的碱金属导致. 从这些试验研究结果可以发现,生物质掺烧锅炉的积灰程度不能简单地从掺烧生物质的种类及掺烧比例进行判断,应该对其积灰机理进行深入的研究,得到普遍适用的积灰判别准则. Wang等[7]利用300 MW的锅炉进行生物质掺烧实验,探究生物质秸秆对锅炉运行的影响. 牛艳青等[16]在12 MW锅炉中研究生物质掺烧的灰沉积问题. Pang等[17-19]研究掺烧玉米秸秆的结渣特性. 掺烧玉米秸秆的中试实验较少,掺烧花生秸秆的中试研究几乎没有. 此外,这些积灰结渣研究通常情况下是在试验结束之后收集灰渣并对它进行分析,很少有对掺烧生物质的积灰结渣特性进行在线监测研究.

本文在50 kW的中试下行炉上,利用自主开发的在线监测技术,研究生物质秸秆与神府烟煤的结渣生长特性. 研究玉米秸秆以及花生秸秆2种生物质. 对得到的灰渣初始层进行矿相分析及能谱分析(energy dispersive X-ray,EDX). 本文通过热力学计算软件Factsage进行化学平衡计算,对生物质掺烧积灰进行进一步的解释分析.

1. 试验部分

1.1. 试验系统

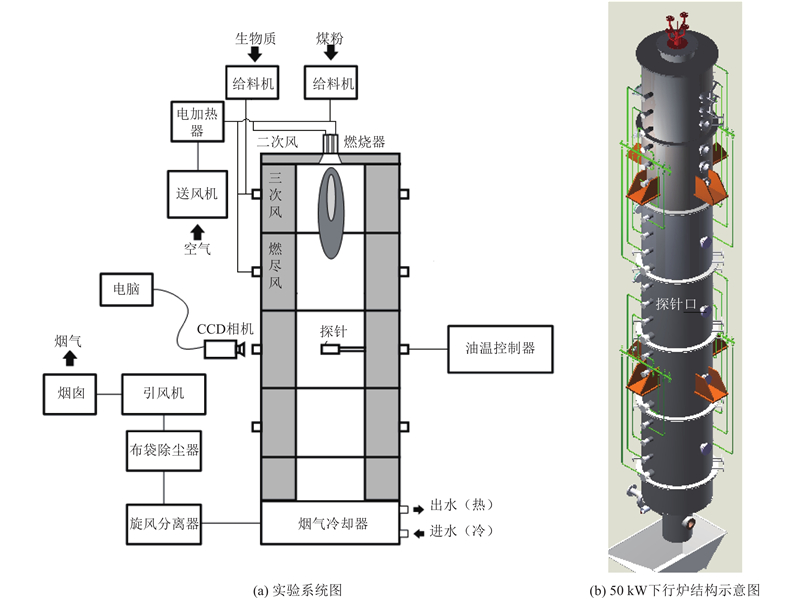

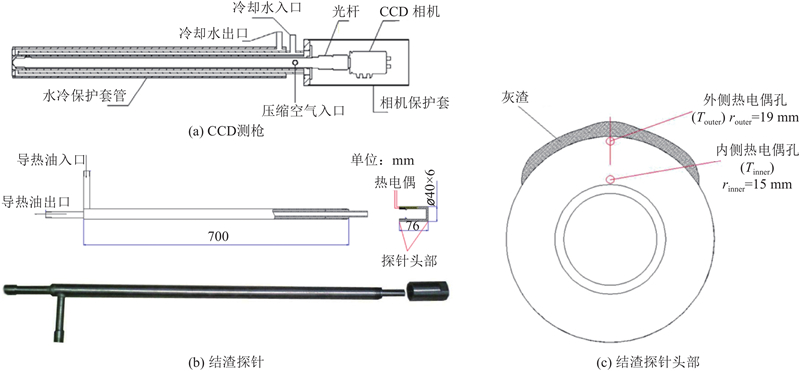

如图1(a)所示为实验的系统图,主要包括:送风系统、给料系统、50 kW下行炉炉本体、烟气冷却系统、除尘系统、引风排烟系统、灰沉积实验系统. 如图1(b)所示为50 kW下行炉的示意图,一台小型旋流燃烧器布置在试验炉顶部,向下组织燃烧. 沿炉膛从上向下方向若干位置上设置掺烧燃烧器和燃尽风等送入口. 燃烧器采用2台给粉机供粉,其中一台为主燃烧器供粉,另一台为分层掺烧喷口供粉,分层掺烧喷口布置在第一、二节炉体处,喷口方向与烟气流动方向成锐角布置. 炉膛内径为250 mm,高度为6.5 m. 如图2所示为在线检测系统,测枪与探针相对布置与下行炉的第4节炉膛(见图1(b)). 在线检测系统的具体结构参数详见文献[20].

图 1

图 2

1.2. 试验工况以及燃料分析

表 1 烟煤与生物质秸秆的燃料特性

Tab.1

| 燃料 | 工业分析1)wB/% | 元素分析2)wB/% | 低位发热量/ (MJ·kg−1) | 灰熔点/°C | |||||||||||

| 水分 | 挥发分 | 固定碳 | 灰分 | C | H | N | S | O | DT | ST | HT | FT | |||

| 神府烟煤 | 8.77 | 26.96 | 48.96 | 15.32 | 77.94 | 4.47 | 1.42 | 0.34 | 15.83 | 22.57 | 1234 | 1257 | 1275 | 1302 | |

| 玉米秸秆 | 8.47 | 68.19 | 16.22 | 7.12 | 48.57 | 5.67 | 1.09 | 0.20 | 44.47 | 15.23 | 980 | 1220 | 1240 | 1310 | |

| 花生秸秆 | 9.39 | 64.54 | 15.67 | 10.40 | 48.87 | 5.80 | 1.60 | 0.25 | 43.48 | 14.51 | 1180 | 1220 | 1240 | 1250 | |

表 1

Tab.1

| 燃料 | 灰成分wB/% | |||||||||

| Na2O | MgO | Al2O3 | SiO2 | P2O5 | SO3 | K2O | CaO | TiO2 | Fe2O3 | |

| 注:1)空气干燥基;2)干燥无灰基. | ||||||||||

| 神府烟煤 | 0.05 | 1.13 | 27.95 | 55.19 | 0.34 | 1.06 | 0.25 | 6.34 | 0.78 | 6.92 |

| 玉米秸秆 | 0.76 | 2.76 | 9.22 | 56.77 | 1.72 | 2.57 | 19.57 | 6.37 | 0.27 | 0.00 |

| 花生秸秆 | 0.79 | 3.46 | 12.78 | 43.13 | 2.43 | 4.49 | 19.84 | 11.88 | 0.33 | 0.85 |

表 2 炉膛操作条件

Tab.2

| 参数 | 数值 |

| 过量空气系数 | 1.1 |

| 炉膛功率/kW | 50 |

| 燃料量/(kg·h−1) | 8.0 |

| 一次风量/(m3·h−1),风温/°C | 12.8,80 |

| 二次风量/(m3·h−1),风温/°C | 3.5,300 |

| 三次风量/(m3·h−1),风温/°C | 9.0,272 |

| 燃尽风量/(m3·h−1),风温/°C | 18.6,292 |

| 燃料量/(kg·h−1) | 8.0 |

| 炉内烟气流速/(m·s−1) | 2.0 |

| 炉膛温度/°C | 1 200 |

| 炉膛出口φ(O2)/% | 4 |

| 探针内部导热油温度/°C | 230 |

| 灰沉积时间/min | 120 |

表 3 煤与生物质掺烧实验工况

Tab.3

| 工况 | wB/% | 工况 | wB/% | |

| 工况1 | 纯烟煤 | 工况5 | 花生秸秆:6.7 | |

| 工况2 | 玉米秸秆:6.7 | 工况6 | 花生秸秆:15 | |

| 工况3 | 玉米秸秆:15 | 工况7 | 花生秸秆:22 | |

| 工况4 | 玉米秸秆:22 | − | − |

2. 测试方法

2.1. 灰渣厚度计算

图 3

式中:H为灰渣厚度;Ph为灰渣最高点到探针圆心对应的像素;Pr为探针头部半径的像素;R为探针头部半径,取20 mm.

2.2. 灰渣热流计算

式中:q为通过探针头部外表面处的热流密度;λ为探针材料(304不锈钢)的导热系数(22.5 W/(m∙K));Touter为探针头部外侧小孔处的温度;Tinner为探针头部内侧小孔处的温度;router为外侧小孔离探针圆心的距离;rinner为内侧小孔离探针圆心的距离;R为探针头部半径的实际尺寸,是0.02 m.

3. 结果与讨论

3.1. 灰渣的生长特性

如图4所示为烟煤煤与不同质量分数的玉米秸秆掺混条件下的灰渣生长曲线. 从生长曲线可以看出,各个工况下灰渣厚度随着时间的增加而增加,最后趋于稳定. 随着玉米秸秆掺混比例的上升,灰渣最终的稳定厚度随之增加. 这说明玉米秸秆的掺烧会加剧烟煤结渣倾向,且随着掺混比例的增加会恶化烟煤的结渣程度. 这是因为玉米秸秆的灰熔点较低,随着玉米秸秆的掺烧引起了整体灰熔点的降低,从而加剧了结渣. 掺烧玉米秸秆质量分数为15%和22%的2个工况下的灰渣生长曲线相差不大,掺烧玉米秸秆质量分数为22%的工况下的灰渣厚度只略大于掺烧玉米秸秆质量分数为15%工况下的灰渣厚度. 这主要是由于不同生物质粒径和形状的不同引起的. 本文侧重于同种生物质不同质量分数之间的对比,不同生物质横向方面的比较由于生物质粒径和形状的不同不作分析比较.

图 4

图 4 烟煤与不同质量分数的玉米秸秆掺混条件下的灰渣生长曲线

Fig.4 Ash growth curve of bituminous coal mixed with different mass fractions of corn stalks

如图5所示为烟煤与不同质量分数的花生秸秆掺混条件下的灰渣生长曲线. 花生秸秆掺烧的灰渣曲线与玉米秸秆掺烧的灰渣曲线规律相似,灰渣厚度随着时间的增加而增加,最后趋于稳定. 随着花生秸秆质量分数的上升,灰渣最终的稳定厚度随之增加.

图 5

图 5 烟煤与不同质量分数的花生秸秆掺混条件下的灰渣生长曲线

Fig.5 Ash growth curve of bituminous coal mixed with different mass fractions of peanut straw

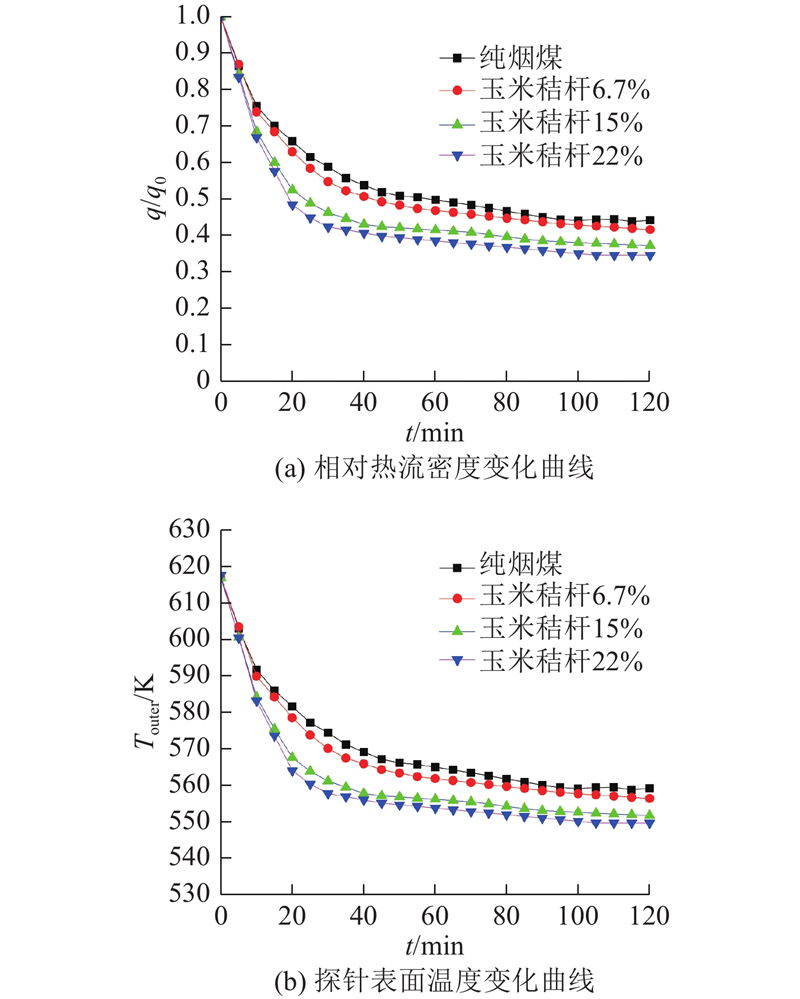

为了消除系统误差(接触热阻),利用相对热流密度(q/q0,其中q0为初始热流密度)对探针的换热情况进行表征. 如图6(a)所示为烟煤与不同质量分数的玉米秸秆掺混条件下的相对热流密度变化曲线. 如图6(b)所示为烟煤与不同质量分数的玉米秸秆掺混条件下的探针表面温度变化曲线. 从热流变化曲线可以发现,各个工况下的热流曲线具有相似的变化规律. 热流变化过程大致分为3个阶段:快速下降阶段、缓慢下降阶段、稳定阶段. 这是由于灰渣初始层的导热系数较小,导致热流急剧下降. 随着灰渣的生长,灰渣开始熔融,烧结结构变得致密[21],灰渣的导热系数随之增大,但灰层的厚度增加,因此热流密度缓慢下降. 最后灰渣生长处于稳定状态,热流趋于稳定. 随着玉米秸秆质量分数的上升,最终稳定相对热流密度随之减小. 这主要是由于随着玉米秸秆质量分数的上升,灰渣的稳定厚度随之增加,从而导致传热恶化引起的. 如图7(a)所示为烟煤与不同质量分数的花生秸秆掺混条件下的相对热流密度变化曲线. 如图7(b)所示为烟煤与不同质量分数的花生秸秆掺混条件下的探针表面温度变化曲线. 掺烧花生秸秆工况下的热流曲线变化趋势与掺烧玉米秸秆工况下的热流曲线变化趋势相似. 如表4所示为各个工况试验结果的汇总表.

表 4 煤与生物质掺烧实验结果汇总

Tab.4

| 掺烧工况 | H/mm | q/q0 |

| 工况1 | 1.37 | 0.44 |

| 工况2 | 2.51 | 0.42 |

| 工况3 | 5.21 | 0.37 |

| 工况4 | 5.38 | 0.35 |

| 工况5 | 3.37 | 0.39 |

| 工况6 | 3.89 | 0.36 |

| 工况7 | 5.33 | 0.30 |

图 6

图 6 烟煤与不同质量分数的玉米秸秆掺烧条件下的相对热流密度及探针表面温度

Fig.6 Relative heat fluxes and probe surface temperatures under condition of blending bituminous coal with different mass fractions of corn stalks

图 7

图 7 烟煤与不同质量分数的花生秸秆掺烧条件下的相对热流密度及探针表面温度

Fig.7 Relative heat fluxes and probe surface temperatures under condition of blending bituminous coal with different mass fractions of peanut straw

3.2. EDX结果

初始层是灰渣形成的一个重要阶段,所以将沉积在探针表面的灰渣初始层进行收集并开展EDX分析,如表5所示为各个工况下灰渣初始层的EDX分析结果. 从EDX的结果推测,随着掺烧生物质秸秆灰渣初始层中的K元素质量分数增加,灰渣进一步生长,该结果与之前灰渣的生长特性试验结果吻合. K在燃料燃烧过程中通常转化为KCl的形式. 这种易挥发的碱金属物质可以通过均相冷凝在探针表面或非均相冷凝在飞灰颗粒上,随后这些冷凝物会与含硫物质(主要是SO2或SO3)反应生成K2SO4[22-23]. 这些黏性的冷凝物可以促进含Si-Ca物质黏附于灰渣上. Na元素在初始层中出现了富集现象,质量分数较原始灰样显著增加,但是变化不明显,这主要是由于这3种燃料中的Na元素质量分数均不高. 碱金属对灰渣初始层的形成有着重要的作用,它可以增加初始层的黏性,从而提高初始层对飞灰颗粒的捕捉效率[22]. Fe元素在初始层中出现了富集现象,初始层中Fe元素的质量分数均高于初始灰样,但Fe元素的质量分数随着生物质燃料的掺烧而降低,这可能是由于初始层靠近金属管壁,金属管壁易与初始层的物质发生腐蚀反应,从而导致初始层Fe元素的质量分数高. 此外,纯烟煤工况条件下初始层中的碱金属质量分数明显高于原始烟煤灰分中的碱金属质量分数,说明碱金属灰渣初始层中存在富集现象. 这是因为在初始形成过程中,碱金属蒸汽冷凝灰渣初始层的重要部分[23].

表 5 灰渣初始层中的元素分布

Tab.5

| % | ||||||||||

| 掺烧工况 | w(Na) | w(Mg) | w(Al) | w(Si) | w(P) | w(S) | w(K) | w(Ca) | w(Ti) | w(Fe) |

| 工况1 | 1.34 | 1.77 | 13.32 | 47.26 | 0.82 | 4.03 | 2.09 | 12.05 | 1.26 | 16.06 |

| 工况2 | 1.26 | 1.20 | 11.15 | 51.67 | 0.35 | 4.12 | 3.75 | 12.94 | 1.20 | 12.35 |

| 工况3 | 1.33 | 1.13 | 10.37 | 50.80 | 0.75 | 6.62 | 4.13 | 13.93 | 0.74 | 10.19 |

| 工况4 | 1.33 | 1.38 | 10.55 | 52.55 | 0.83 | 4.35 | 6.04 | 12.18 | 0.75 | 9.67 |

| 工况5 | 0.97 | 1.27 | 12.86 | 50.39 | 0.70 | 4.14 | 3.42 | 11.60 | 1.09 | 13.55 |

| 工况6 | 1.56 | 1.45 | 13.53 | 45.86 | 0.72 | 5.29 | 5.74 | 10.69 | 1.29 | 13.54 |

| 工况7 | 1.69 | 1.45 | 14.64 | 46.25 | 0.67 | 4.62 | 5.57 | 11.54 | 0.98 | 12.58 |

3.3. 化学平衡计算

通过Factsage 5.2对不同工况下的灰成分进行化学平衡计算,分析掺烧生物质秸秆对结渣过程的影响. 由于晶相物质(钙长石CaAl2Si2O8、赤铁矿Fe2O3和白榴石KAlSi2O6等)在高温下熔化变成非晶相[23],在Factsage计算过程中熔融相都是以金属氧化物形式计算的. 在Factsage计算过程中,选择Solution-species模块时选择的是A Slag-liquid系统. 该系统包含的物质种类如表6所示. 如表7所示为按照掺混比计算得到的各个工况下的灰成分. 如图8所示为各个工况下灰熔融相质量分数的计算结果,熔融相的质量分数越高,说明灰的熔融行为越明显. 图8的结果表明,随着生物质秸秆的掺烧,灰中的熔融相质量分数和秸秆质量分数增加,灰中的熔融相质量分数会进一步增加,这主要是由于随着生物质秸秆的掺烧会增加灰中的碱金属质量分数,形成了更多的低温共熔体,降低了灰熔点. 掺烧玉米秸秆工况与掺烧同质量分数花生秸秆工况的灰熔融相质量分数接近. 该平衡计算结果与之前灰渣的生长特性试验结果吻合.

表 6 化学平衡计算中所选的结渣系统及成分列表

Tab.6

| 代码 | 物质 | 数据库 | 相 |

| 436 | MgO(SLAG A) | FACT | FACT-SLAG A |

| 437 | FeO(SLAG A) | FACT | FACT-SLAG A |

| 438 | MnO(SLAG A) | FACT | FACT-SLAG A |

| 439 | Na2O(SLAG A) | FACT | FACT-SLAG A |

| 440 | SiO2(SLAG A) | FACT | FACT-SLAG A |

| 441 | TiO2(SLAG A) | FACT | FACT-SLAG A |

| 442 | Ti2O3(SLAG A) | FACT | FACT-SLAG A |

| 443 | CaO(SLAG A) | FACT | FACT-SLAG A |

| 444 | Al2O3(SLAG A) | FACT | FACT-SLAG A |

| 445 | K2O(SLAG A) | FACT | FACT-SLAG A |

表 7 各个工况下的灰成分

Tab.7

| % | ||||||||||

| 掺烧工况 | w(Na2O) | w(MgO) | w(Al2O3) | w(SiO2) | w(P2O5) | w(SO3) | w(K2O) | w(CaO) | w(TiO2) | w(Fe2O3) |

| 工况1 | 0.05 | 1.13 | 27.95 | 55.19 | 0.34 | 1.06 | 0.25 | 6.34 | 0.78 | 6.92 |

| 工况2 | 0.10 | 1.24 | 26.69 | 55.29 | 0.43 | 1.16 | 1.55 | 6.34 | 0.75 | 6.46 |

| 工况3 | 0.16 | 1.37 | 25.14 | 55.42 | 0.54 | 1.28 | 3.15 | 6.34 | 0.71 | 5.88 |

| 工况4 | 0.21 | 1.49 | 23.83 | 55.53 | 0.64 | 1.39 | 4.50 | 6.35 | 0.67 | 5.4 |

| 工况5 | 0.10 | 1.28 | 26.93 | 54.38 | 0.48 | 1.29 | 1.57 | 6.71 | 0.75 | 6.51 |

| 工况6 | 0.16 | 1.48 | 25.67 | 53.38 | 0.65 | 1.57 | 3.19 | 7.17 | 0.71 | 6.01 |

| 工况7 | 0.21 | 1.64 | 24.61 | 52.53 | 0.80 | 1.81 | 4.56 | 7.56 | 0.68 | 5.58 |

图 8

图 8 各个工况下的灰熔融相质量分数

Fig.8 Liquid slag mass fraction under various working conditions

3.4. 结渣指数分析

表 8 结渣指数判别界限[24]

Tab.8

| 序号 | 结渣指数 | 判别界限 | ||

| 轻微 | 中等 | 严重 | ||

| 1 | 硅比 | 78.8 | 66.1~78.8 | 66.1 |

| 2 | 硅铝比 | <1.87 | 1.87~2.65 | >2.65 |

| 3 | 碱酸比 | <0.2 | 0.2~0.4 | >0.4 |

| 4 | 铁钙比 | <0.3或>3 | 0.3~3(不包含≈1) | ≈1 |

表 9 结渣指数预判结果

Tab.9

| 工况 | 硅比 | 硅铝比 | 碱酸比 | 铁钙比 |

| 工况1 | 79.32 | 1.97 | 0.18 | 1.09 |

| 工况1 | 轻微 | 中等 | 轻微 | 严重 |

| 工况2 | 79.76 | 2.07 | 0.19 | 1.02 |

| 工况2 | 轻微 | 中等 | 轻微 | 严重 |

| 工况3 | 80.30 | 2.20 | 0.21 | 0.93 |

| 工况3 | 轻微 | 中等 | 中等 | 严重 |

| 工况4 | 80.76 | 2.33 | 0.22 | 0.85 |

| 工况4 | 轻微 | 中等 | 中等 | 中等 |

| 工况5 | 78.94 | 2.02 | 0.20 | 0.97 |

| 工况5 | 轻微 | 中等 | 中等 | 严重 |

| 工况6 | 78.46 | 2.08 | 0.23 | 0.84 |

| 工况6 | 中等 | 中等 | 中等 | 中等 |

| 工况7 | 78.04 | 2.13 | 0.25 | 0.74 |

| 工况7 | 中等 | 中等 | 中等 | 中等 |

1)利用硅比(G)进行预判的时候,掺烧玉米秸秆工况及纯烟煤工况都属于轻微结渣,不能明显区分2种工况的差异性,在玉米秸秆质量分数为22%的工况下积灰厚度达到5.38 mm,热流密度下降了65%,生物质积灰已经严重影响换热管的传热. 此外,花生秸秆质量分数为22%的工况下的积灰程度和玉米秸秆质量分数为22%的工况从数据上来看是相近的,而硅比指数结果存在差异,所以硅比判别指数在玉米秸秆掺烧中不能准确预判实际的积灰结渣情况.

2)当利用硅铝比进行预判时,所有的工况都属于中等结渣,无法区分各个工况的差异性. 在纯煤工况下,积灰厚度只有1.37 mm,不属于中等积灰倾向,所以存在一定的偏差.

3)利用碱酸比(B/A)进行预判时,预判结果可以很好地将各个工况进行区分,并与实际试验结果趋势一致,所以在这几种生物质掺烧工况下碱酸比(B/A)指数表现优异.

4)铁钙比结渣指数是4个指数中预判效果最差的,预判结果与实际试验结果趋势存在矛盾,例如:纯煤工况下指数预测结果为严重,花生秸秆质量分数为22%的工况和玉米秸秆质量分数为22%工况下指数预测结果仅为中等,这与实际试验结果趋势存在矛盾,所以铁钙比结渣指数不适用于这几种生物质掺烧工况的积灰预测.

4. 结 论

(1)各个工况下灰渣厚度随着时间的增加而增加,最后趋于稳定. 随着生物质秸秆掺混比例的上升,灰渣最终的稳定厚度增加. 各个工况的热流曲线具有相似的变化规律. 热流变化过程大致分为3个阶段:快速下降阶段、缓慢下降阶段、稳定阶段. 随着生物质秸秆掺混比例的上升,最终稳定相对热流密度随之减小. 当掺烧玉米秸秆质量分数为0%、6.7%、15%、22%时,相应的灰渣稳定厚度为1.37、2.51、5.21、5.38 mm,稳定相对热流密度为0.44、0.42、0.37、0.35. 当掺烧花生秸秆质量分数为6.7%、15%、22%时,相应的灰渣稳定厚度为3.37、3.89、5.33 mm,稳定相对热流密度为0.39、0.36、0.30.

(2)EDX结果表明,随着掺烧生物质秸秆灰渣初始层中的K元素质量分数增加,这促进了灰渣的进一步生长,是导致结渣程度增加的内在原因.

(3)通过Factsage中的化学平衡计算,证明了随着秸秆掺烧比例的增加,灰中熔融相的质量分数增加,这使得灰渣的熔融行为越明显.

(4)本文验证了4种结渣指数在生物质掺烧结渣预判的适用性. 结果表明:碱酸比(B/A)的预测较准确,硅比(G)及硅铝比的预判一般,铁钙比的预判结果最差.

参考文献

Process evaluation of biomass cofiring and reburning in utility boilers

[J].DOI:10.1021/ef1005379 [本文引用: 1]

秸秆类生物质与石煤在流化床中的混烧与黏结机制

[J].

Study on co-firing and agglomeration mechanism of stalk biomass and stone coal in fluidized bed

[J].

Ash deposition and fouling tendency of two energy crops (cynara and poplar) and a forest residue (pine chips) co-fired with coal in a pulverized fuel pilot plant

[J].

氧量对典型生物质燃烧特性的影响

[J].

Effect of oxygen concentration on combustion characteristics of typical biomass material

[J].

生物质再燃脱硝的试验研究

[J].

Experimental studies on reburning with biomass for NOx reduction

[J].

Ash-related issues during biomass combustion: Alkali-induced slagging, silicate melt-induced slagging (ash fusion), agglomeration, corrosion, ash utilization, and related countermeasures

[J].DOI:10.1016/j.pecs.2015.09.003 [本文引用: 1]

Experimental investigation on biomass co-firing in a 300 MW pulverized coal-fired utility furnace in China

[J].DOI:10.1016/j.proci.2010.06.055 [本文引用: 2]

Ash quality of a beneficiated lignite from Ptolemais Basin, Northern Greece

[J].DOI:10.1021/ef0100193 [本文引用: 1]

A novel method used to study growth of ash deposition and in situ measurement of effective thermal conductivity of ash deposit

[J].DOI:10.1002/htj.21302 [本文引用: 1]

The condensation and thermodynamic characteristics of alkali compound vapors on wall during wheat straw combustion

[J].DOI:10.1016/j.fuel.2016.09.014 [本文引用: 1]

Composition and sintering characteristics of ashes from co-firing of coal and biomass in a laboratory-scale drop tube furnace

[J].DOI:10.1016/j.energy.2014.03.050 [本文引用: 1]

Pilot-scale investigation of the influence of coal−biomass cofiring on ash deposition

[J].DOI:10.1021/ef010128h [本文引用: 1]

Investigation on ash deposit formation during the co-firing of coal with agricultural residues in a large-scale laboratory furnace

[J].DOI:10.1016/j.fuel.2013.09.084 [本文引用: 1]

Investigation of ash deposit formation during co-firing of coal with sewage sludge, sawdust and refuse derived fuel

[J].DOI:10.1016/j.fuel.2008.01.024 [本文引用: 1]

Characterisation of biomass and coal co-firing on a 3 MWth combustion test facility using flame imaging and gas/ash sampling techniques

[J].DOI:10.1016/j.fuel.2009.06.027 [本文引用: 1]

Slagging characteristics on the superheaters of a 12 MW biomass-fired boiler

[J].

An automated ash fusion test for characterization of the behaviour of ashes from biomass and coal at elevated temperatures

[J].DOI:10.1016/j.fuel.2012.06.120 [本文引用: 1]

Study on ash fusion temperature using original and simulated biomass ashes

[J].DOI:10.1016/j.fuproc.2012.08.012

Experimental study on ash fusion characteristics of biomass

[J].DOI:10.1016/j.biortech.2011.11.055 [本文引用: 1]

Investigation of the deposition characteristics of ammonium bisulfate and fly ash blend using an on-line digital image technique: effect of deposition surface temperature

[J].DOI:10.1016/j.fuproc.2018.07.030 [本文引用: 5]

Predicting ash deposition behaviour for co-combustion of palm kernel with coal based on CFD modelling of particle impaction and sticking

[J].DOI:10.1016/j.fuel.2015.10.056 [本文引用: 1]

Investigations on biomass slagging in utility boiler: criterion numbers and slagging growth mechanisms

[J].DOI:10.1016/j.fuproc.2014.07.038 [本文引用: 2]