关于盾构隧道泥水劈裂的研究,在模型试验方面,由于泥水劈裂发生于土体内部而无法直接观测,部分研究工作主要是测定劈裂压力[7],并未进行劈裂扩展过程的研究. 已有的泥水劈裂破坏机制的研究成果主要针对于软黏土地层[8-9],砂层中泥水劈裂破坏机制的研究较少. 在数值模拟方面,由于泥水劈裂过程涉及4个过程的耦合[10-11],即流体压力作用下裂缝表面的受力变形、裂缝内部流体的流动、裂缝的扩展、裂缝周围区域内渗流和应力的耦合计算,泥水劈裂过程的数值模拟是一个复杂的课题. Chen等[12]实现了泥水盾构隧道开挖引起泥水劈裂破坏的数值模拟,采用有限元法(finite element method, FEM)和流体体积法(volume of fluid, VOF),通过应力分布、流体流动和劈裂破坏的耦合计算,实现了泥浆压力作用下土体中劈裂启裂和扩展的分析,并进行饱和黏土地层中盾构隧道泥水劈裂的数值计算,但并未进行砂土地层中盾构隧道泥水劈裂的数值计算.

本文通过盾构隧道泥水劈裂平面模型试验,研究砂层盾构施工中泥膜形成条件下的泥水劈裂机制以及土体表面位移和土体压力的变化规律. 应用自主开发的模拟盾构隧道施工中泥水劈裂破坏的有限元计算程序[12],参照模型试验建立二维数值模型,分析土体竖向位移与水平位移的变化规律.

1. 盾构隧道泥水劈裂模型试验

1.1. 模型试验设计

1.1.1. 试验装置

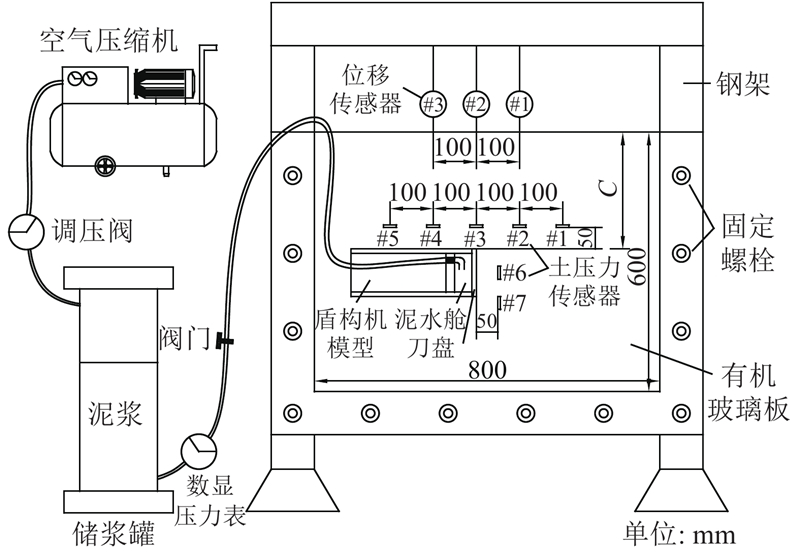

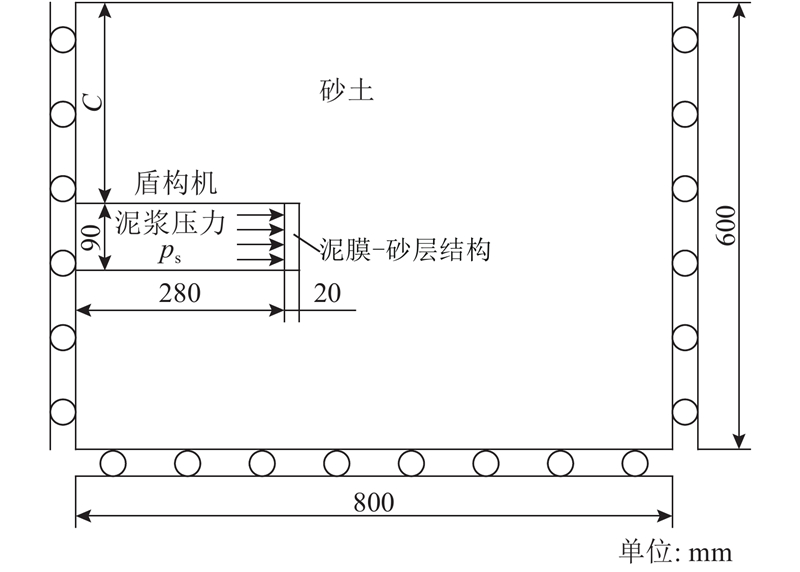

图 1

图 1 盾构隧道泥水劈裂模型试验装置示意图

Fig.1 Schematic diagram of model test device for slurry fracturing of shield tunnels

图 2

图 2 盾构隧道泥水劈裂模型试验装置

Fig.2 Model test device for slurry fracturing of shield tunnels

盾构模型系统由模型箱和盾构机模型组成,模型箱由2块透明有机玻璃板和1副钢架组成,可形成内部尺寸为800 mm×600 mm×100 mm(长×高×宽)的可视试验空间;盾构机模型采用简化的静态模型,在根据对称原则和考虑土质均匀、盾构机模型刀盘开孔对称分布的条件下,采用沿纵向切割有机玻璃管制作的半圆柱体模型,在试验过程中通过将纵切面紧贴于透明有机玻璃板上,可观察到盾构机模型的纵切面及一侧的泥水劈裂现象,其实物图如图3所示,模型长为290 mm,盾体壁厚为10 mm,刀盘外半径为55 mm,模型内径D = 90 mm,模型泥水舱的泥浆注入孔内径为6 mm,刀盘开孔由数个直径为5.4 mm的圆孔组成;覆土厚度C是从盾构机模型顶部至土体表面的垂直距离,如图1所示.

图 3

泥水加压系统是由空气压缩机(型号1500 W-40 L)、储浆罐(透明有机玻璃材质,内部尺寸:高为550 mm,直径为205 mm,壁厚为22 mm)、调压阀(型号IR2020-02,设定压力范围为0.01~0.80 MPa)、数字显示压力表(量程范围为0~1.0 MPa,压力显示精度为1 kPa)、储浆罐连通管(透明PVC材质,内径为8 mm,壁厚为2 mm)、盾构机模型连通管(透明PVC材质,内径为4 mm,壁厚为1 mm)组成. 为了模拟盾构机推进系统进发时泥浆压力作用于掘削面的过程,本试验通过连通管将储浆罐与盾构机模型泥水舱相连。在泥浆注满泥水舱之后,通过向储浆罐内泵进、泵出气体控制泥水舱内泥浆压力的升降,即控制作用于掘削面上的泥浆压力。进一步地,通过加大作用于掘削面上的泥浆压力模拟泥浆压力过大时造成的土层泥水劈裂破坏。其中,注入泥浆压力值通过数字显示压力表实时显示,以实现对注入泥浆压力的准确控制. 监测系统由位移传感器(采用自动采集型百分表,量程范围为0~25.4 mm,分辨率为0.01 mm)和土压力传感器(型号JTM-Y2000,量程范围为0~1.0 MPa,平均灵敏度范围为1 901~2 907 με/MPa,精度为0.5 kPa)组成.

1.1.2. 材料制备

1)土体制备. 采用级配连续的干细砂作为土体材料,通过将干细砂与水均匀混合完成土体制备. 在向模型箱内装填土体时,采用分层击实的方法控制土体的密实度,即控制每层填土空间的土体质量,试验土体物理力学参数如下,密度ρ=1 562.5 kg/m3,土粒比重Gs=2.65,水与土体的质量比Rm=6 %,干密度ρd=1 474.1 kg/m3,孔隙比e=0.80,黏聚力c=1.0 kPa,内摩擦角

2)泥浆制备. 试验采用的泥浆按照质量配比(钠基膨润土∶黏土∶水)=1∶9∶12进行制备,测定的泥浆参数如下,泥浆密度ρs=1 375.4 kg/m3,采用1006型泥浆黏度计测得500 mL泥浆通过漏斗的时间ts=22 s(测得同体积清水通过漏斗的时间为15 s). 经常温下静置实测发现,该泥浆2 h内析水率不大于5%,为稳定浆液,并满足模型试验使用要求[17].

1.2. 试验方案

1.2.1. 试验设置

本试验开展4组不同覆土厚度条件下的盾构隧道泥水劈裂试验,覆土厚度分别设置为4.5 cm (C=0.5 D),9.0 cm (C=1.0 D),18.0 cm (C=2.0 D)和27.0 cm (C=3.0 D),每组试验重复进行3次.

1.2.2. 监测内容

1)土层土压力.

土压力采用土压力传感器测定,如图1中土压力传感器测点#1~#7所示,盾构机模型前方和上方土体中共布置7个土压力测点;其中,在模型正上方5 cm垂直高度处,按照中心对称规则,以5 cm为间距水平均匀布置5个土压力测点,且测点中心处土压力测点#3位于盾构机刀盘正上方;此外,在模型正前方水平距离5 cm处,在对应于盾构机刀盘的中心和底部位置分别布置1个土压力测点.

2)土体表面竖向位移.

土体表面竖向位移采用位移传感器进行测定,如图1中土体表面处位移传感器#1~#3测点所示,土体表面共布置3个竖向位移测点,按照中心对称规则,以10 cm为间距水平均匀布置3个竖向位移测点,且测点中心处#2位移传感器位于盾构机刀盘正上方.

1.2.3. 试验过程

1)填装土体、安装盾构机模型和埋设监测设备. 按照设定的土体密度标准,在模型箱内分层填土并击实,当填土至盾构机模型底部标高时,将盾构机模型用热熔胶粘贴于透明有机玻璃板上,完成盾构机模型的安装. 为了模拟盾构机刀盘旋转形成的掘削空间,本试验采用2 mm厚度的硅胶垫片放置于刀盘前方,当盾构机模型前方区域填土至与盾构机模型顶部齐平时,抽出硅胶垫片,继续填土直至达到设定标高. 在土体填装过程中埋设土压力传感器,当填土至试验土体表面时安装位移传感器. 完成监测设备的埋设后,清零测试系统记录,并且设置土压力传感器和位移传感器的采集数据时间间隔分别为2.0和0.5 s.

2)进行泥水劈裂模型试验,并且对试验全过程进行监测、录像. 缓慢调节泥浆注入压力,将泥浆注满盾构机模型泥水舱;逐级增加泥浆压力(5~10 kPa),每一级加压后稳压约0.5~1.0 min,直至土体内发生泥水劈裂破坏. 时刻观察和记录试验中土体劈裂、土体土压力及土体表面位移的变化情况.

3)试验结束,保存和记录试验结果. 保存监测数据,关闭监测设备;卸除储浆罐内压力,拆卸注浆设备;拆除土体表面位移传感器后,分层取土观察、记录和拍照土体中的泥水劈裂形态.

1.3. 模型试验结果

1.3.1. 泥水劈裂机制

表 1 不同覆土厚度条件下泥水劈裂压力试验值

Tab.1

| C/cm | p1 / kPa | p2 / kPa | p3 / kPa |

| 4.5 | 120 | 82 | 186 |

| 9.0 | 142 | 219 | 149 |

| 18.0 | 450 | 417 | 344 |

| 27.0 | 501 | 426 | 248 |

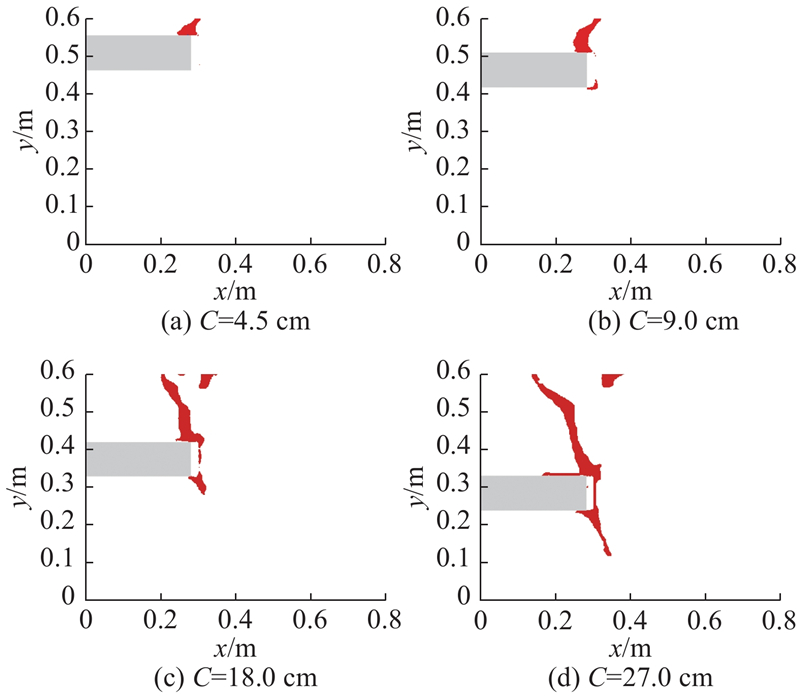

图 4

图 4 不同覆土厚度条件下的泥水劈裂形态

Fig.4 Slurry fracture morphology under different cover depths conditions

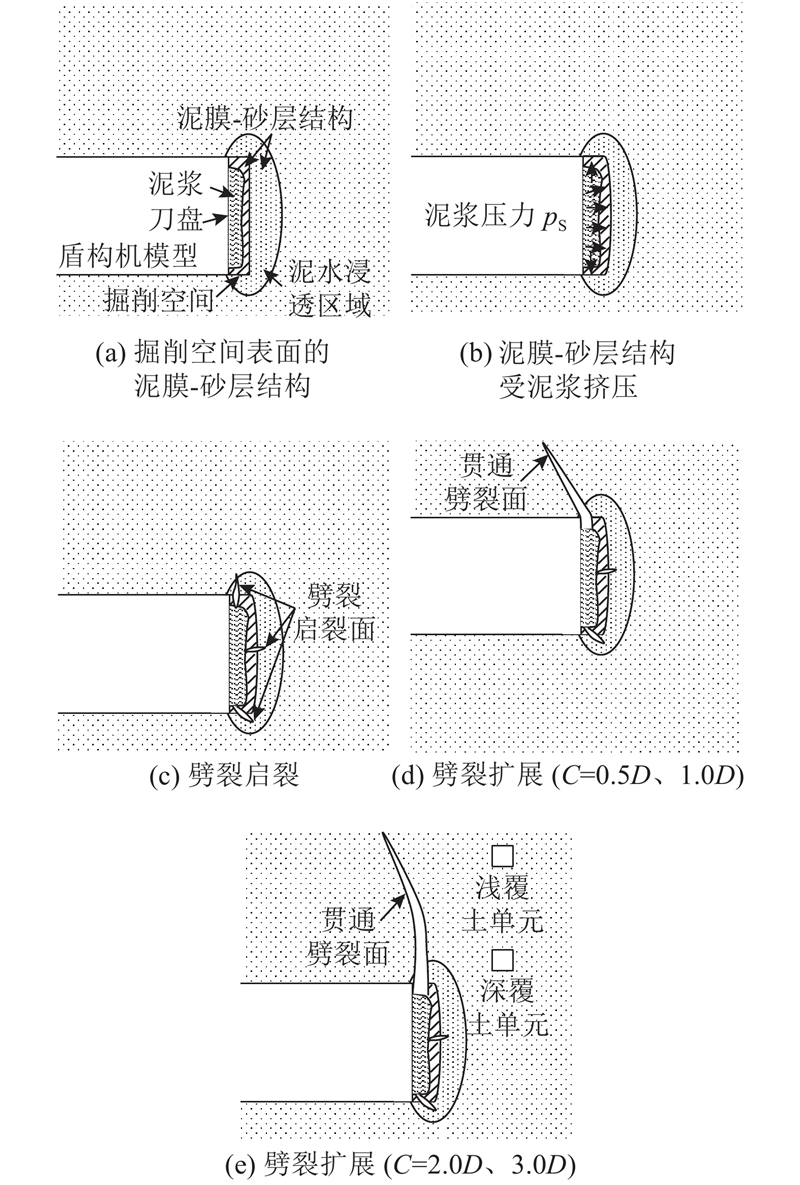

观察试验过程发现,砂土地层盾构隧道泥水劈裂破坏过程可分为4个阶段(如图5所示):

图 5

图 5 砂层盾构隧道泥水劈裂过程图

Fig.5 Process chart of slurry fracturing of shield tunnels in sandy stratum

1)在泥浆充满掘削空间后,随着泥浆压力的增大,泥浆中的细粒成分和水渗入掘削空间表面的砂层中形成致密砂层,泥浆中的粗粒成分留在砂层表面形成泥膜,此时掘削空间表面由泥膜-砂层结构构成[18].

2)泥浆压力持续增大而泥浆进浆量基本为零,难透水性泥膜形成,使泥浆压力几乎不损失地作用于泥膜-砂层结构上,并持续增大对泥膜-砂层结构的挤压.

3)当泥浆压力增大至一定值时或在其稳压期间,掘削空间表面泥膜突然被泥浆冲破,泥浆挤压前方掘削面,导致掘削空间上、下端泥膜-砂层结构发生拉裂破坏,即泥膜-砂层结构被拉剪破坏而发生泥水劈裂启裂,加载的泥浆压力值即为劈裂压力值(即通过数显压力表读取的加载时注入泥浆压力值);通过分层取土记录可知,劈裂启裂面分布于掘削空间上、下端以及前方掘削面(如图6所示);在劈裂启裂时刻,观察到数显压力表压力值突降,土体内部土压力值突变以及土体表面位移值突增.

图 6

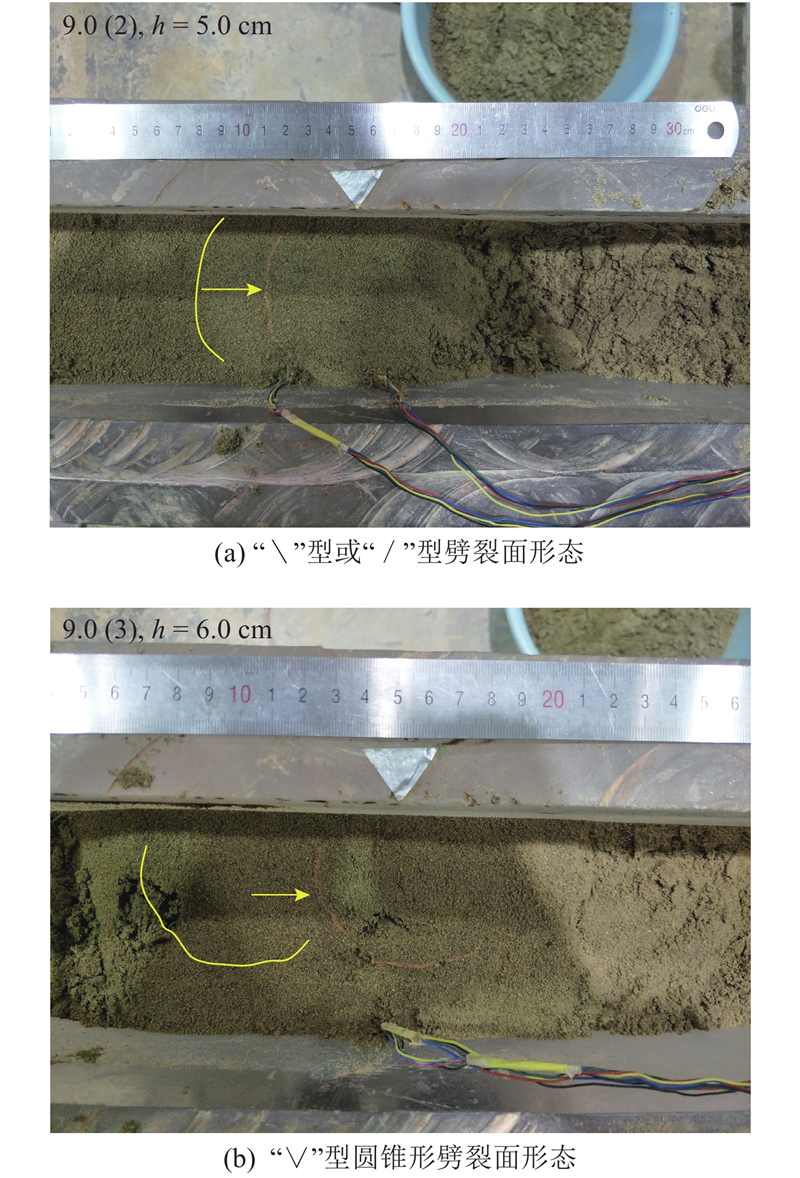

4)在劈裂压力作用下,位于掘削空间上端的劈裂启裂面在砂层中迅速扩展至土体表面,形成贯通劈裂面,且不同覆土厚度条件下的劈裂扩展形态分为2种:当覆土厚度较小(C=0.5 D、1.0 D)时,劈裂从刀盘顶部起呈“斜直线”型向上扩展,形成与水平方向夹角为47°~61°的“\”型、“/”型劈裂面或“∨”型圆锥形劈裂面,分层取土记录的劈裂面俯视图如图7所示,图中,h为与盾构机模型顶部的垂直距离,图中放有钢尺和带有“三角形”标注的有机玻璃板一侧为观测面,带有“三角形”标注的尖角处为盾构机模型刀盘表面位置;当覆土厚度较大(C=2.0 D、3.0 D)时,劈裂从刀盘顶部起呈“先竖直后斜线”型向上扩展,首先形成竖直向上劈裂面,然后至近土体表面时,竖向劈裂面偏转为与水平方向夹角为49°~66°的斜直线劈裂面,分层取土记录的劈裂面俯视图如图8所示.

图 7

图 7 覆土厚度较小(C=0.5 D、1.0 D)时盾构机模型上方土层中的泥水劈裂形态俯视图

Fig.7 Top-view images of slurry fracture morphology in stratum above shield model under smaller cover depths (C=0.5 D, 1.0 D) conditions

图 8

图 8 覆土厚度较大(C=2.0 D、3.0 D)时盾构机模型上方土层中泥水劈裂形态俯视图

Fig.8 Top-view images of slurry fracture morphology in stratum above shield model under larger cover depths (C=2.0 D, 3.0 D) conditions

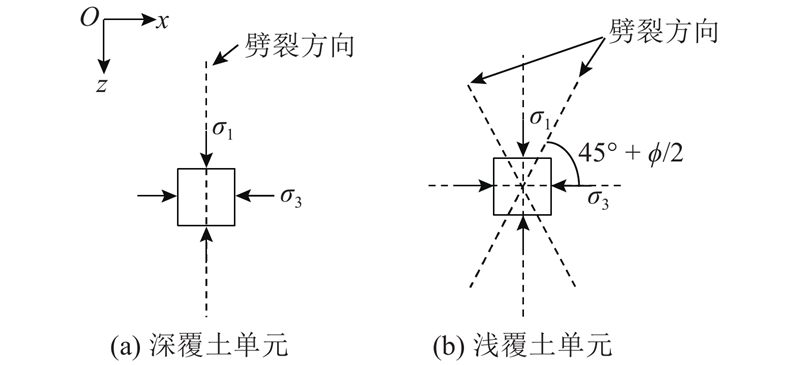

对于上述2种劈裂扩展形态形成的原因,可根据土体受力进行分析,如图9所示. 图中,σ1和σ3分别为大、小主应力;深、浅覆土单元位置如图5(e)所示;深覆土单元处于侧限应力状态εx=εy=0,其中,y轴方向垂直于xoz平面,εx和εy分别为x和y方向的应变. 首先,劈裂沿掘削空间上端的劈裂启裂面向上扩展,这是由于泥浆挤压前方掘削面导致掘削空间上、下端泥膜-砂层结构发生拉裂破坏,同时,由于掘削空间呈半圆形薄板状,在高压泥浆挤压作用下,掘削空间上、下端为应力集中区域,且由于土体表面可自由位移,劈裂沿掘削空间上端的劈裂启裂面向上扩展;另外,由于前方掘削面受泥浆挤压,使砂层压密而强度和刚度提高,前方掘削面劈裂启裂面未在砂层中进一步扩展;其次,在深部土层中,土体处于侧限应力状态,在高压泥浆竖直向上的冲剪作用下,土体只能发生竖直向上的拉剪破坏,同时这个过程伴随劈裂面周围及上方土体向上位移,如图9(a)所示;至浅部土层处,由于泥浆直接向上作用于泥膜-砂层结构(当C=0.5 D、1.0 D时)或者由于初期竖直向上劈裂过程推动上方土体向上位移(当C=2.0 D、3.0 D时),使浅部土层隆起变形同时在土层内形成斜直线剪切滑移面(根据莫尔—库仑破坏准则,剪切滑移面方向与水平方向夹角应为

图 9

图 9 劈裂扩展方向力学分析

Fig.9 Mechanical analysis for direction of fracture propagation

表1展示了不同覆土厚度条件下泥水劈裂压力试验值,图中,pf为劈裂压力值. 通过试验发现,砂层盾构隧道泥水劈裂的劈裂压力值与劈裂机制、土体的刚度和强度有关. 砂层盾构隧道泥水劈裂破坏机制如下:掘削空间表面的泥膜-砂层结构在泥浆挤压作用下产生变形,进而发生拉剪破坏. 其中,泥膜-砂层结构的变形与其刚度有关,本试验通过分层取土至刀盘前方掘削面,发现构成泥膜-砂层结构的泥膜质硬、砂层致密,且处于侧限应力状态,因而泥膜-砂层结构的刚度大且不易变形. 形成的泥膜-砂层结构使土体强度提高,使其抵抗拉剪破坏的能力增强. 因此,由于泥膜-砂层结构的刚度和强度提高,砂层盾构隧道发生泥水劈裂破坏的劈裂压力大. 由表1可知,泥水劈裂压力试验值随覆土厚度的增加近似呈线性增大.

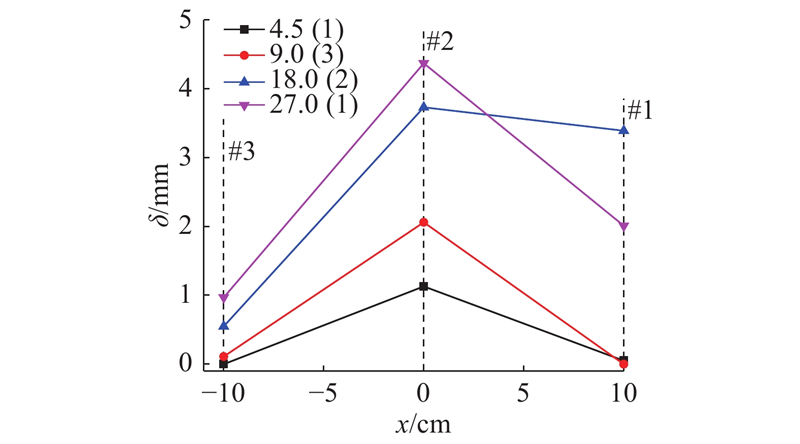

1.3.2. 泥水劈裂过程土体表面竖向位移变化

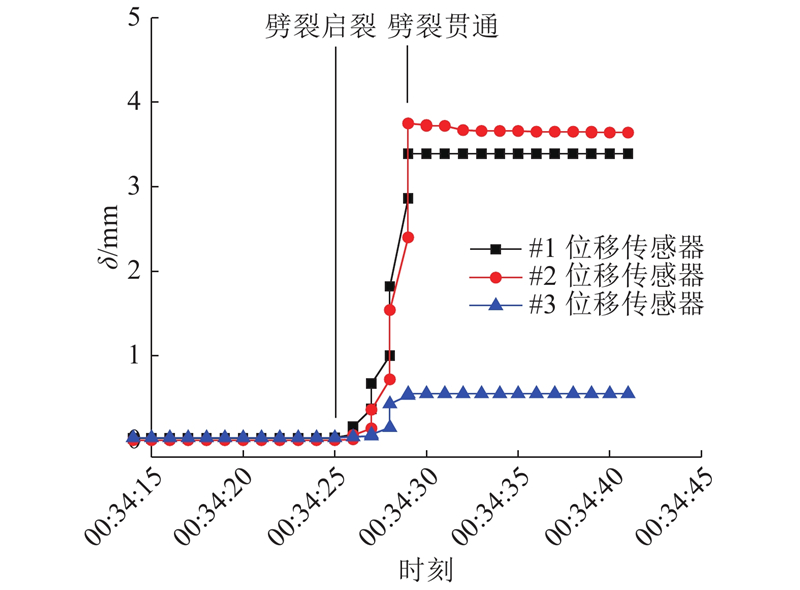

图10展示了泥水劈裂过程中随时间变化的土体表面隆起位移(以18.0(2)为例). 图中,δ为土体表面隆起位移量,泥水劈裂启裂时刻为00:34:25,劈裂贯通时刻为00:34:29. 由图10可知,劈裂启裂时土体表面位移突变,由于劈裂向上扩展的同时推动土层向上位移,劈裂贯通时土体表面隆起位移达到最大,其中,#2位移传感器测得的土体表面隆起位移最大. 图11展示了不同覆土厚度条件下劈裂贯通时刻土体表面隆起量. 图中,x=0处为#2位移传感器所在位置,x=10 cm处为#1位移传感器所在位置,x=−10 cm处为#3位移传感器所在位置. 由图11可知,随着覆土厚度的增加和劈裂压力的增大,土层劈裂破坏时的土体表面最大隆起量增加;同时,土层的隆起范围扩大.

图 10

图 10 土体表面隆起位移随时间变化

Fig.10 Uplift displacement of ground surface varying with time

图 11

图 11 不同覆土厚度条件劈裂贯通时刻土体表面隆起量

Fig.11 Uplift displacement of ground surface at moment of fracture propagating to ground surface under different cover depths conditions

根据试验现象和土体表面竖向位移监测数据可知,劈裂面破坏了土层连续的隆起变形,形成劈裂面两侧土体隆起位移差异的“错台”现象,劈裂面上方土体由于受劈裂过程中泥浆压力的推动作用产生的隆起位移高于劈裂面的另外一侧.

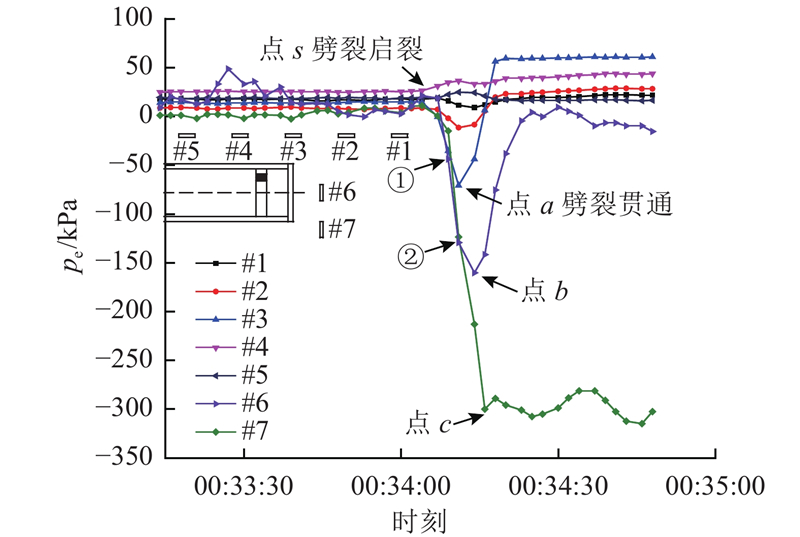

1.3.3. 泥水劈裂过程土层土压力变化

图 12

图 12 泥水劈裂过程中土压力变化值曲线

Fig.12 Curves of variations in earth pressure during slurry fracturing process

对照图12中土压力变化值曲线的变化点与试验录像的泥水劈裂启裂和贯通时间点,可知点s是劈裂启裂点;点a是劈裂贯通点. 点s之前各土压力传感器的测值几乎保持为0,在点s处各土压力传感器的测值发生突变,其中#1、#2、#3、#6、#7测点土体受压且压力值增大,#4和#5测点压力值减小,即#4和#5测点土体较点s之前松弛;在点a~c,各土压力传感器测值出现相反的变化趋势,并随后趋于稳定. 结合分层取土记录和土压力变化过程可知,27.0 (1)泥水劈裂沿着刀盘上缘向上扩展,泥水劈裂至#3土压力传感器底部,然后从靠近#2土压力传感器一侧沿#3土压力传感器的边缘绕过,并继续向上扩展(如图13所示),说明泥水劈裂过程挤压#1、#2、#3、#6、#7测点土体,而松弛#4和#5测点土体. 下面主要分析受压区域(#1、#2、#3、#6、#7)的压力变化.

图 13

图 13 泥水劈裂扩展至#3土压力传感器的照片

Fig.13 Photo of slurry fracture propagating to earth pressure sensor #3

从图12可知,从泥水劈裂启裂(点s)至劈裂贯通(点a),劈裂面内泥浆压力及周围土体压力持续增大,并且①时刻#3、#6、#7测点和②时刻#6、#7测点压力增加值几乎相同;劈裂贯通(点a)之后,劈裂面内泥浆压力释放,并且土体压力由土体表面向土体内部逐渐释放,即刀盘上方(点a)土体压力首先释放,然后掘削面(点b)土体压力释放,最后掘削面底部(点c)土体压力释放,因此#3、#6、#7的压力回弹时刻(点a、b、c)依次延后出现.

2. 盾构隧道泥水劈裂数值计算

2.1. 数值方法

2.2. 模型设置

参照上述模型试验,本研究建立平面数值模型,如图14所示. 模拟区域、盾构机模型尺寸、覆土厚度等几何参数与模型试验相同;根据模型试验中泥浆在掘削空间砂层表面渗透形成的泥膜-砂层结构,数值模拟中在掘削表面设置厚度为2 cm和高度为9 cm的泥膜-砂层结构. 砂土和泥膜-砂层结构的数值模拟材料参数如表2所示. 表中,ρ为密度,Sr为饱和度,k为渗透系数、Rf为破坏比、K、Kur、Kb、m、n为邓肯-张模型参数. 砂土的土体物理力学参数值按照模型试验中的测定值设置. 通过分层取土发现,掘削空间表面的泥膜-砂层结构由硬质黏土泥膜和致密砂层构成,同时,由于其处于侧限应力状态,泥膜-砂层结构的土体力学参数,即邓肯-张模型参数,参照硬黏土指标设置[21];由于泥膜-砂层结构包含黏土和细砂,在泥膜-砂层结构的土体物理参数指标参照粉质黏土指标进行设置[22]. 数值模拟中砂土和泥膜-砂层结构的渗透系数表示泥浆在砂土和泥膜-砂层结构中的渗透性,渗透系数较小代表泥浆在砂土和泥膜-砂层结构中的渗透性低. 在模型的左右边界设置水平位移约束,在底部边界设置竖向位移约束,泥浆压力ps作用于盾构机刀盘表面节点上. 在模型网格划分中,在泥膜-砂层结构区域设置网格尺寸为0.5 cm,将掘削面附近的砂土层设置为0.8 cm,其余区域设置为1.2 cm. 在模拟过程中,泥浆压力采用准静态、分级加载,每级加压2.5 kPa,每一级加载泥浆压力都施加于开挖面上并保持1 min,加压至预设压力之后保持稳压.

表 2 数值模拟材料参数

Tab.2

| 材料 | ρ / (kg·m−3) | e | Sr | k / (m·s−1) | 邓肯-张模型参数 | |||||||

| K | Kur | n | c/kPa | | Rf | Kb | m | |||||

| 砂土 | 1 560 | 0.80 | 0.20 | 1×10−10 | 276 | 552 | 0.57 | 1 | 31.88 | 0.87 | 50 | 0.2 |

| 泥膜-砂层结构 | 2 000 | 0.50 | 1.00 | 1×10−20 | 500 | 1 000 | 0.60 | 500 | 30.00 | 0.90 | 100 | 0.3 |

图 14

图 14 砂层盾构隧道泥水劈裂数值模型示意图

Fig.14 Schematic diagram of numerical model of slurry fracturing of shield tunnels in sandy stratum

2.3. 数值模拟结果

2.3.1. 泥水劈裂机制

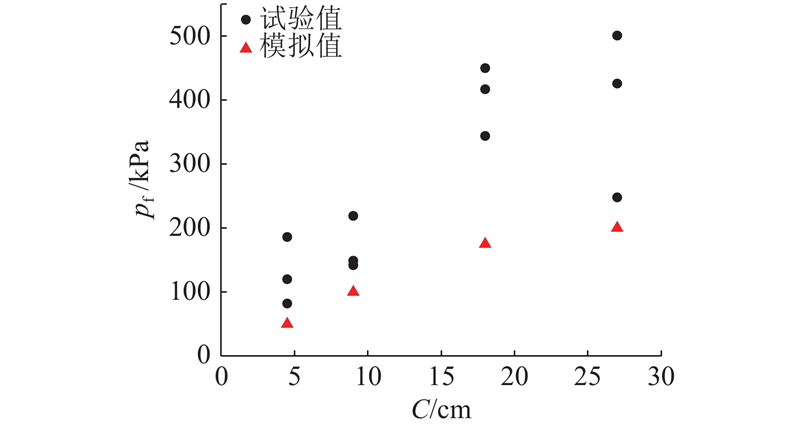

图15展示了不同覆土厚度条件下数值计算的泥水劈裂破坏形态. 图中,浅色区域为盾构机,深色区域为泥水劈裂破坏区域. 通过数值计算得出,覆土厚度为4.5 (C=0.5 D)、9.0 (C=1.0 D)、18.0 (C=2.0 D)和27.0 (C=3.0 D)条件下的泥水劈裂压力模拟值分别为50、100、175、200 kPa. 在数值模拟中,劈裂压力为使劈裂贯通至土体表面的最小泥浆压力. 图16展示了不同覆土厚度条件泥水劈裂压力试验值与模拟值. 通过对比可知,劈裂压力模拟值与试验值增长趋势一致,均随覆土厚度的增加近似呈线性增大,且劈裂压力模拟值比试验值小. 劈裂压力试验值高于模拟值的主要原因是试验因素.

图 15

图 15 不同覆土厚度条件泥水劈裂形态数值结果

Fig.15 Numerical results of slurry fracture morphology under different cover depths conditions

图 16

图 16 不同覆土厚度条件下泥水劈裂压力试验值与模拟值分布

Fig.16 Distribution of experimental and numerical slurry fracture pressure under different cover depths conditions

2)泥水劈裂压力试验值为从数显压力表读取的注入泥浆压力值,然而在管路的输送过程中,泥浆压力会产生损失,实际作用于掘削面上的泥浆压力要小于注入泥浆压力值(即劈裂压力试验值).

在数值模拟中,不同覆土厚度条件下的劈裂扩展形态不同,当覆土厚度较小(C=0.5 D、1.0 D)时,随着泥浆压力增加,刀盘顶部土体产生向上劈裂趋势,此时刀盘前上方土体表面隆起开裂,两者联通形成斜前方劈裂面;当覆土厚度较大(C=2.0 D、3.0 D)时,随着泥浆压力增加,刀盘顶部土体产生竖直向上劈裂,至近土体表面处发生偏转,呈斜直线向上扩展,此时土体表面出现由于劈裂引起的土层变形裂缝,斜直线劈裂继续扩展,贯通至土体表面;在此过程中,刀盘底部土体产生缓慢地向掘进方向斜下方的直线劈裂,刀盘底部土体的启裂时间晚于顶部.

综上,劈裂压力模拟值随覆土厚度增大而近似线性增长的趋势与试验值一致;在泥水劈裂扩展形态上,数值模拟结果与模型试验结果较为一致,即当覆土厚度较小时,劈裂从刀盘顶部起呈“斜直线”型向上扩展;当覆土厚度较大时,劈裂从刀盘顶部起呈“先竖直后斜线”型向上扩展.

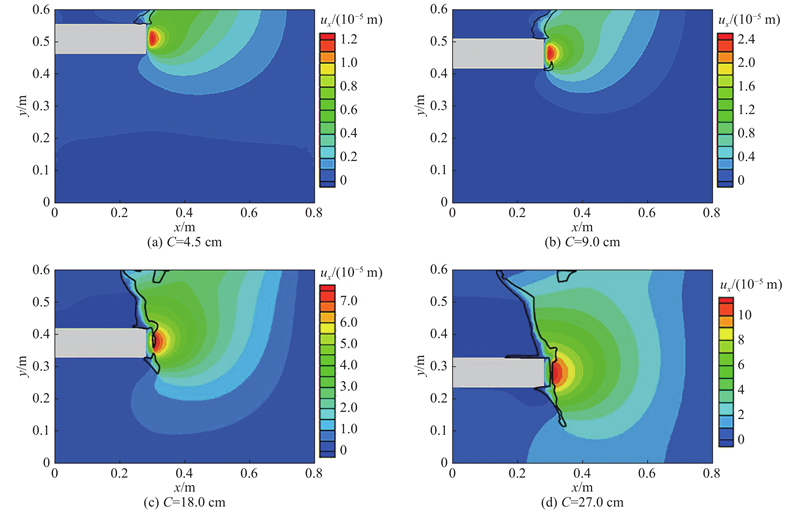

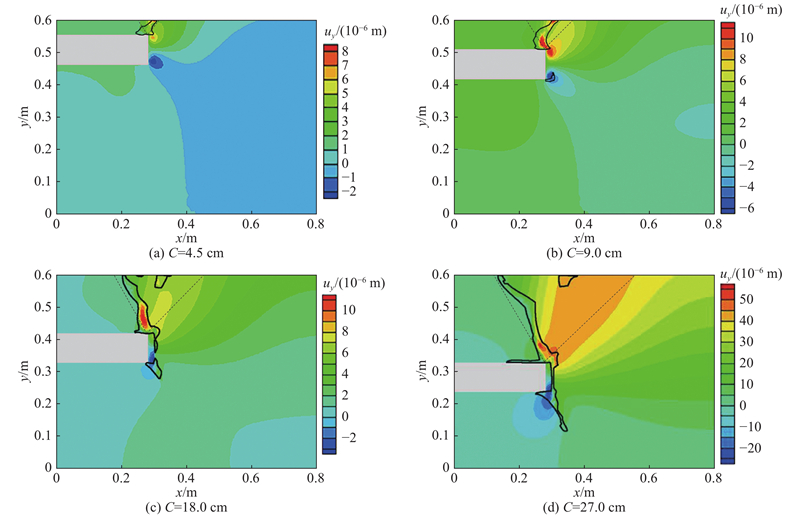

2.3.2. 土层位移变化

图17和18展示了劈裂贯通时刻土体水平位移和竖向位移计算结果. 图中,ux为土体水平位移值,uy为土体竖向位移值,灰色区域为盾构机,用黑色轮廓线标识泥水劈裂破坏区域,用黑色虚线标识土体内竖直向上位移“三角形”区域. 由图17可知,水平位移变化沿劈裂面呈“断层”现象,在劈裂面的掘进方向一侧,产生明显的沿掘进方向的水平位移,而另一侧的水平位移几乎为0;由于泥浆压力作用于掘削面,掘削面土层沿掘进方向水平位移最大. 由图18可知,土体内隆起位移主要分布在刀盘上方以劈裂面为边界的“三角形”区域,其中,土体内部劈裂面起始段的向上竖向位移值最大,至土体表面处略有降低;此外,刀盘底角处土体的向下竖向位移最大.

图 17

图 17 不同覆土厚度条件下泥水劈裂贯通至土体表面时刻水平位移数值计算结果

Fig.17 Numerical results of horizontal displacement at moment of slurry fracture propagating to ground surface under different cover depths conditions

图 18

图 18 不同覆土厚度条件下泥水劈裂贯通至土体表面时刻竖向位移数值计算结果

Fig.18 Numerical results of vertical displacement at moment of slurry fracture propagating to ground surface under different cover depths conditions

通过与模型试验中的土体竖向位移变化对比发现,数值模拟中的土体变形特征与在模型试验中监测到的土体表面竖向位移和观测到的土体位移变化特征一致,主要特征包括在刀盘上方形成以劈裂面为边界的“三角形”土体隆起变形区域、由于劈裂面两侧土体隆起位移差异形成的“错台”现象以及土体隆起量随覆土厚度增加和劈裂压力增大而增大的变形特征. 土体位移模拟值比试验值小,原因是在模型试验中,当劈裂扩展至近土体表面时,泥浆沿劈裂面(已形成的剪切滑移面)快速冲出,泥浆的冲击力将劈裂面上方的表层土体掀开,而表层土体的这部分位移在数值模拟中无法实现.

3. 结 论

(1)砂层盾构隧道泥水劈裂过程可分为4个阶段,即:掘削空间表面泥膜-砂层结构的形成;难透水泥膜逐渐形成,泥浆压力持续增大对泥膜-砂层结构的挤压;高压泥浆作用下,泥膜-砂层结构被拉剪破坏发生泥水劈裂启裂;在劈裂压力作用下,位于掘削空间上端的劈裂启裂面迅速扩展至贯通土体表面. 泥水劈裂压力随覆土厚度的增加呈近似线性增大.

(2)劈裂扩展形态可分为2种:当覆土厚度较小(C=0.5D、1.0D)时,劈裂从刀盘顶部起始并呈“斜直线”型向上扩展;当覆土厚度较大(C=2.0D、3.0D)时,劈裂从刀盘顶部起始并呈“先竖直后斜线”型向上扩展.

(3)泥水劈裂破坏中土体的竖直向位移主要分布在刀盘上方以劈裂面为边界的“三角形”区域内,土体表面最大隆起位置位于刀盘正上方;掘削面土层沿掘进方向的水平位移最大.

(4)在启裂劈裂至贯通阶段,劈裂面及掘削面附近土压力持续增大,至贯通后土压力释放.

参考文献

砂土地层中隧道失稳机理验证

[J].

Verification of the failure mechanism of tunnel in sandy soil

[J].

中国盾构和掘进机隧道技术现状、存在的问题及发展思路

[J].DOI:10.3973/j.issn.1672-741X.2014.03.001 [本文引用: 1]

Tunneling by TBM/shield in China: state-of-art, problems and proposals

[J].DOI:10.3973/j.issn.1672-741X.2014.03.001 [本文引用: 1]

泥水盾构隧道开挖面被动破坏研究进展

[J].DOI:10.3973/j.issn.2096-4498.2018.04.007

Research progress of passive failure of excavation face during slurry shield tunneling

[J].DOI:10.3973/j.issn.2096-4498.2018.04.007

Experimental study of the face stability of shield tunnel in sands under seepage condition

[J].DOI:10.1016/j.tust.2018.01.015

Centrifuge and numerical investigation of passive failure of tunnel face in sand

[J].DOI:10.1016/j.tust.2011.12.004 [本文引用: 1]

水底盾构掘进泥水喷发现象研究

[J].DOI:10.3321/j.issn:1000-6915.2007.11.016 [本文引用: 1]

Study on slurry-water gushing during underwater shield tunnel construction

[J].DOI:10.3321/j.issn:1000-6915.2007.11.016 [本文引用: 1]

An in-situ slurry fracturing test for slurry shield tunneling

[J].

Computer simulation of hydraulic fractures

[J].DOI:10.1016/j.ijrmms.2006.11.006 [本文引用: 1]

Modeling of hydraulic fracturing in ultra-low permeability formations: the role of pore fluid cavitation

[J].DOI:10.1016/j.engfracmech.2017.08.020 [本文引用: 1]

Numerical simulation of slurry fracturing during shield tunnelling

[J].DOI:10.1016/j.tust.2018.01.021 [本文引用: 3]

Filter cake formation for slurry shield tunneling in highly permeable sand

[J].DOI:10.1016/j.tust.2013.07.024 [本文引用: 1]

Development and experimental study on environmental slurry for slurry shield tunneling

[J].DOI:10.1016/j.conbuildmat.2019.04.265 [本文引用: 1]

新型水泥复合浆液的研制及其应用

[J].DOI:10.3321/j.issn:1000-4548.2001.02.018 [本文引用: 1]

Development and application of new kind of cement composite grout

[J].DOI:10.3321/j.issn:1000-4548.2001.02.018 [本文引用: 1]

泥浆在地层中的渗透特性试验研究

[J].

Experimental study of law of slurry infiltration in strata

[J].