海底管道是深海油气资源勘探开发的重要组成部分,在深海复杂的环境条件下,由于海水及土壤的电化学特性以及输送介质的腐蚀性,使得深海管道内外表面易产生腐蚀缺陷,导致管道壁厚变薄,加剧管道屈曲失稳事故的发生. 深海高压环境容易诱发腐蚀缺陷管道屈曲,并沿轴向传播,导致整条管道失稳破坏,将造成重大的经济损失. 开展深海腐蚀缺陷管道的屈曲失稳机理研究对海底管道全寿命周期维护运行具有重要的意义.

深海管道的屈曲失稳是设计时必须要考虑的重要问题,国内外学者对壁厚均匀的无腐蚀缺陷管道屈曲失稳作了大量深入的研究[1-10]. 深海腐蚀缺陷管道的屈曲失稳尚有待进一步的研究. Fatt[11]提出非均匀无限长圆柱壳的弹性屈曲和塑性失稳压力的解析解,但只考虑了管道的对称屈曲模式. Xue等[12]采用相同的模型研究腐蚀管道的屈曲失稳模式,发现管道截面的屈曲失稳模式取决于管道外表面完好区域和腐蚀区域的相对厚度和腐蚀区域的角度范围,推导了外压作用下非均匀长圆柱壳弹性屈曲失稳压力的解析解. Netto等[13]采用小尺度模型试验研究椭圆形腐蚀缺陷管道的屈曲失稳机理,建立钢管试件的精确模型和简化模型,随着缺陷深度的增大,2种模型出现不同的失稳模式;采用简化数值模型开展广泛的参数分析,研究缺陷深度、宽度、长度、位置等因素对失稳压力的影响. Sakakibara等[14]采用小尺度比例模型试验,研究缺陷深度和宽度对矩形内腐蚀缺陷管道失稳压力的影响,采用三维有限元模型分析缺陷长度和管道长度对失稳压力的影响机理. Netto等[15-16]通过小尺度比例模型试验结合数值模拟方法,研究矩形狭长腐蚀缺陷管道的屈曲失稳机理,利用有限元模型开展广泛的参数分析,提出关于缺陷深度、长度、宽度的矩形腐蚀缺陷管道失稳压力的经验公式,但未考虑管道材料力学特性的影响. Yan等[17]提高了外压作用下腐蚀环分叉失稳压力的预测精度,推导了含初始椭圆率的腐蚀环屈曲失稳压力的解析解,研究了环向双腐蚀缺陷管道的屈曲失稳机理. Ye等[18]采用数值模拟方法研究外压和拉力组合作用下轴向均匀腐蚀管道的屈曲失稳问题,推导了拉力作用下腐蚀缺陷管道失稳压力的经验公式,研究加载路径、初始缺陷长度、屈服各向异性和腐蚀缺陷长度对管道屈曲失稳压力的影响. Wang等[19-20]采用试验和数值模拟相结合的方法,分析局部随机点腐蚀缺陷管道的屈曲失稳机理,阐述了初始椭圆率、材料力学特性、点蚀密度和点蚀区域长度对局部随机点腐蚀缺陷管道屈曲失稳压力的影响.

本文围绕外压作用下钢质椭圆形腐蚀缺陷管道的屈曲失稳问题,利用小尺度比例模型试验和有限元数值模拟相结合的方法,研究腐蚀缺陷管道的屈曲失稳模式和影响机理,分析管道长度、径厚比、初始椭圆率、钢材等级、应变硬化特性和缺陷几何尺寸对椭圆形腐蚀缺陷管道屈曲失稳压力的影响.

1. 模型试验

1.1. 实验装置及试件

利用自主设计模拟深海高压环境的压力舱实验装置,开展腐蚀缺陷钢管试件的屈曲失稳试验. 实验设备主要包括密封性良好的压力舱、加压泵、压力传感器和压力表等,如图1所示. 压力舱内径为0.20 m,长度为1.75 m,缸体可承受50 MPa的内压,加压泵为JB-III型柱塞式手动计量泵.

图 1

表 1 试件腐蚀缺陷几何尺寸

Tab.1

| 试件编号 | l/mm | c/(°) | d/mm |

| TD1 | 89 | 18 | 1.35 |

| TD2 | 89 | 18 | 1.8 |

| TD3 | 89 | 18 | 2.25 |

| TD4 | 89 | 18 | 2.7 |

| TD5 | 89 | 18 | 3.15 |

| TD6 | 44.5 | 18 | 2.7 |

| TD7 | 133.5 | 18 | 2.7 |

| TD8 | 178 | 18 | 2.7 |

| TD9 | 89 | 9 | 2.7 |

| TD10 | 89 | 27 | 2.7 |

| TD11 | 89 | 36 | 2.7 |

图 2

1.2. 管材力学特性试验

图 3

图 3 试验装置与试件变形前后图

Fig.3 Test equipment and initial and deformed configurations of test specimen

图 4

1.3. 试件屈曲失稳试验

图 5

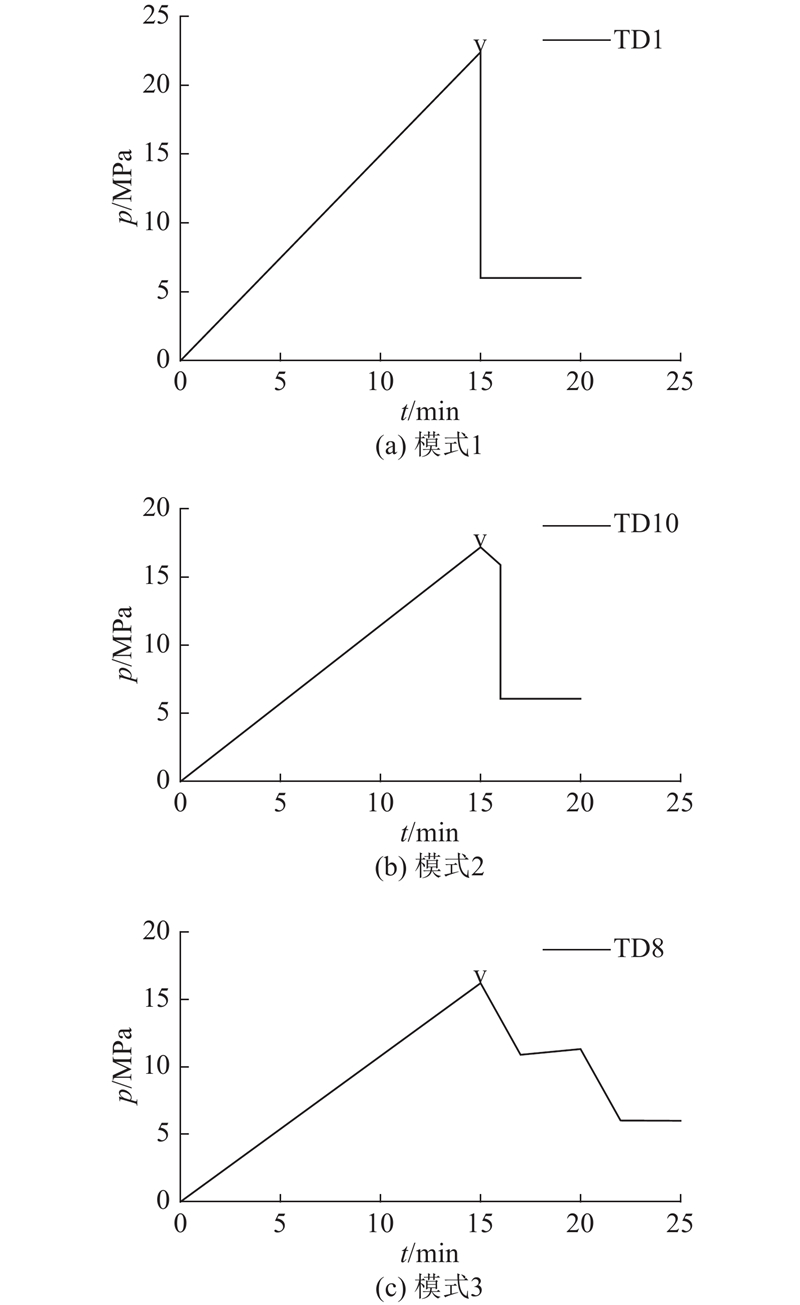

如图5(a)所示为试验过程中记录的TD1试件的压力-时间变化曲线. 当压力升至最大值22.41 MPa时,压力缸内会传出钢管压溃的巨响声,管道迅速变形导致压力缸内部水介质占据的空间突然增大,压力表示数从最大值突然跳跃到一较低值5.96 MPa,试验结束. 如图5(b)所示为试验过程中记录的TD10试件的压力-时间变化曲线,峰值压力为17.19 MPa. 和TD1试件相比,TD10试件的缺陷尺寸较大,在加压过程中,钢管试件首先在缺陷位置处发生局部屈曲失稳,并产生局部变形导致压力缓慢下降,试验过程中钢管试件局部变形开展的时间非常短,很快就发生截面整体屈曲失稳,压力表示数跳跃至一较低值6.07 MPa. 如图5(c)所示为试验过程中记录的TD8试件的压力-时间变化趋势,峰值压力为16.21 MPa. TD8试件缺陷长度较大,在缺陷位置处先发生局部屈曲失稳,并产生较大的局部变形,曲线出现第1个缓慢下降段;试件缺陷位置处变形稳定之后,继续加压,曲线出现第2个平缓上升段,直至钢管试件截面整体失稳,压力开始缓慢下降,最后趋于稳定,此时压力为6.02 MPa,试验过程中未出现压力表示数跳跃下降的现象.

将钢管试件的d、l、c和失稳压力试验值pCO分别对t、D、πD和完好无损管道失稳压力模拟值

表 2 钢管试件试验结果

Tab.2

| 试件编号 | l/D | c/(πD) | d/t | 失稳模式 | pCOR/MPa | |

| TD1 | 1.00 | 0.05 | 0.30 | 模式1 | 22.41 | 0.976 |

| TD2 | 1.00 | 0.05 | 0.40 | 模式1 | 21.79 | 0.949 |

| TD3 | 1.00 | 0.05 | 0.50 | 模式1 | 19.88 | 0.866 |

| TD4 | 1.00 | 0.05 | 0.60 | 模式2 | 18.27 | 0.796 |

| TD5 | 1.00 | 0.05 | 0.70 | 模式2 | 16.80 | 0.732 |

| TD6 | 0.50 | 0.05 | 0.60 | 模式1 | 21.55 | 0.939 |

| TD7 | 1.50 | 0.05 | 0.60 | 模式2 | 16.70 | 0.728 |

| TD8 | 2.00 | 0.05 | 0.60 | 模式3 | 16.21 | 0.706 |

| TD9 | 1.00 | 0.025 | 0.60 | 模式1 | 20.12 | 0.877 |

| TD10 | 1.00 | 0.075 | 0.60 | 模式2 | 17.19 | 0.749 |

| TD11 | 1.00 | 0.10 | 0.60 | 模式2 | 16.88 | 0.736 |

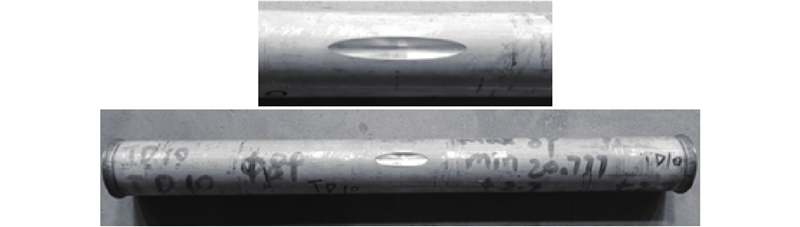

由于水的不可压缩性,压力舱在加压过程中内部会积累一定的能量. 缺陷尺寸较小的钢管试件能够承受较高的外压,从而在加压过程中储存更多的能量. 在钢管试件屈曲失稳过程中,能量逐渐转移到试件的腐蚀缺陷区域. 缺陷尺寸越小的钢管试件屈曲失稳后的变形程度越大,如图6所示,TD1试件屈曲失稳后变形最大,TD10试件次之,缺陷尺寸较大的TD8试件屈曲失稳后变形最小.

图 6

图 6 钢管试件变形前、后图

Fig.6 Initial and deformed configurations of steel pipe test specimens

2. 数值模拟

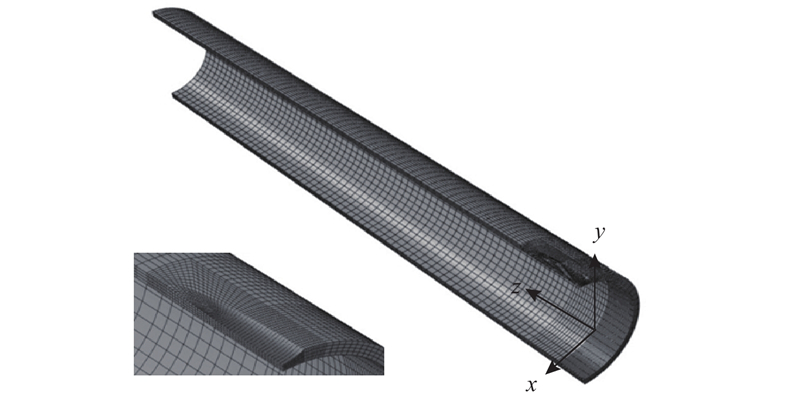

采用有限元软件ABAQUS模拟钢管试件在外压作用下的屈曲失稳过程. 由比例模型试验中试件横截面变形情况结合试件在外压作用下的受力分析可知,试件的变形与受力相对于平面x-y和y-z对称,为了提高计算效率,建立如图7所示的1/4钢管试件模型.

图 7

为了克服剪切和体积变形自锁问题,单元类型选用20节点二次缩减积分实体单元C3D20R. 通过网格敏感性分析,有限元模型网格划分如下:非腐蚀缺陷区域沿轴向划分70个单元,沿环向划分40个单元;腐蚀缺陷区域根据实际缺陷尺寸对网格进行合理加密,以提高计算精度;所有管壁沿径向均划分为4个单元.

根据试验的实际情况设置边界条件,对称平面x=0内的节点约束x方向的自由度,采用同样的方法约束z=0平面内的节点,使得节点只在z=0平面内运动;在模型端部z=L/2平面上定义一参考点,与z=L/2平面所有节点建立动态耦合关系,同时约束参考点除z方向上以外的所有自由度.

为了模拟试件屈曲失稳后内表面的接触,在对称面x-z上设置一个假想的刚性面,采用的单元类型为三维四节点刚性单元R3D4. 钢管内表面与刚性面的接触类型选用面-面接触且均不允许发生接触分离与穿越. 采用小滑移算法,刚性面设置为主面,钢管内表面设为从面,接触的法向属性使用硬接触,切向属性设置为无摩擦.

图 8

图 8 试件数值模拟压力-直径变化曲线

Fig.8 Numerical simulated pressure-change in diameter response curves of test specimens

图 9

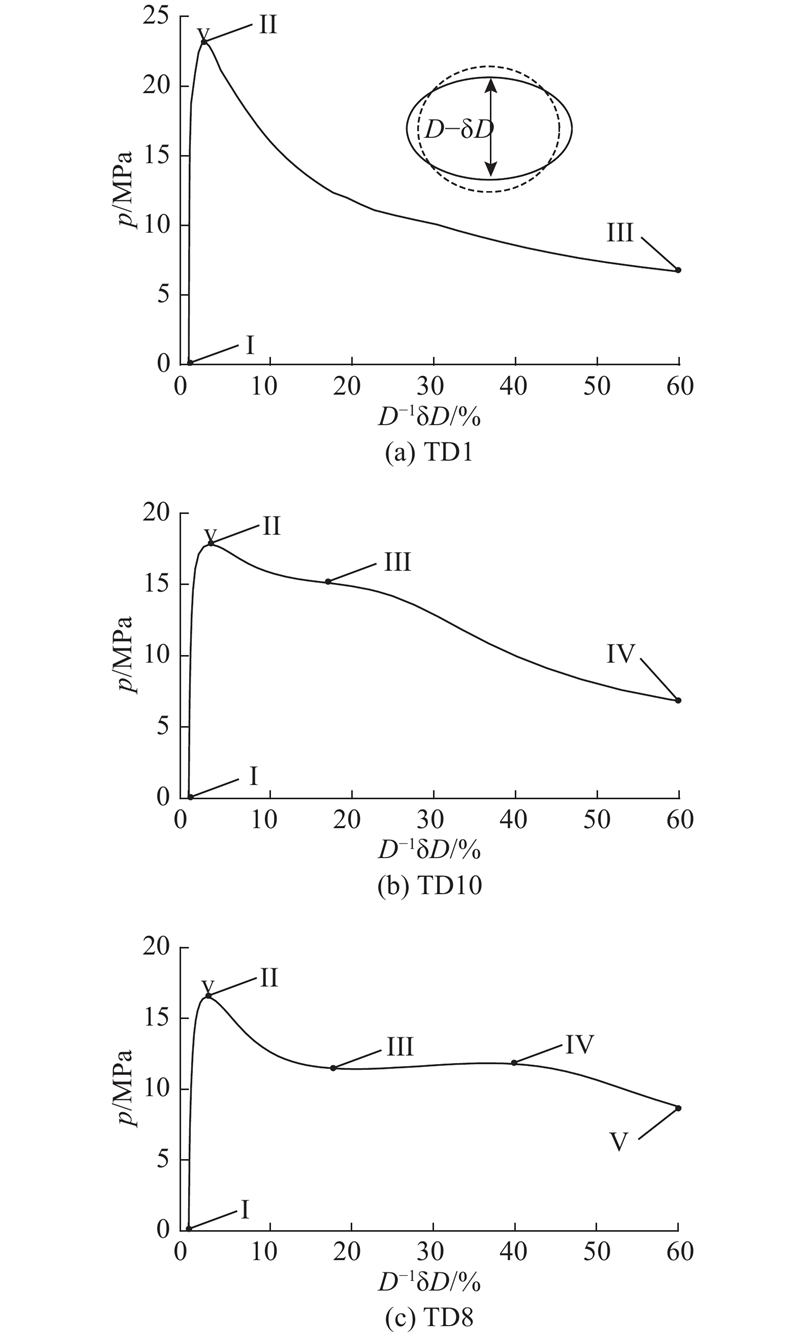

试件的屈曲失稳过程主要经历了如图9所示的几个阶段,各个形态在p-δD/D曲线上的相应位置由罗马数字标识,以试件TD8为例:形态I为初始状态未发生变形的钢管模型;随着钢管试件外部压力的逐渐增加,试件在腐蚀缺陷处发生局部屈曲失稳,如形态II所示;由形态III可见,局部屈曲进一步扩大,钢管的局部变形变大;随着加压的进行,大部分变形出现在如形态IV所示的缺陷周围,试件整个截面开始失稳;试件最终变形呈现双对称,如形态V所示.

3. 试验与数值模拟结果对比

试件TD1、TD10和TD8的p-δD/D变化曲线如图8所示. 与图5相比可知,利用数值模型在加压过程中的压力变化趋势和试验过程基本一致,各失稳模式下钢管试件失稳压力的取值已在图中用符号“v”标出. 椭圆形腐蚀缺陷钢管试件的失稳压力模拟值

表 3 试件失稳压力模拟结果与试验值的比较

Tab.3

| 试件编号 | pCOR/MPa | | e/% |

| TD1 | 22.41 | 22.30 | −0.49 |

| TD2 | 21.79 | 21.59 | −0.92 |

| TD3 | 19.88 | 20.33 | 2.26 |

| TD4 | 18.27 | 18.67 | 2.18 |

| TD5 | 16.80 | 17.01 | 1.25 |

| TD6 | 21.55 | 21.27 | 1.30 |

| TD7 | 16.70 | 17.19 | 2.93 |

| TD8 | 16.21 | 16.33 | 0.74 |

| TD9 | 20.12 | 19.93 | −0.94 |

| TD10 | 17.19 | 17.79 | 3.49 |

| TD11 | 16.88 | 16.90 | 0.12 |

如图10所示为3个椭圆形腐蚀缺陷钢管试件数值模拟和试验得到的屈曲失稳后变形形态,两者变形的形状和程度都较接近,表明建立的有限元模型能够较准确地模拟腐蚀缺陷管道的屈曲失稳过程.

图 10

图 10 试件变形形态模拟和试验结果的比较

Fig.10 Comparison of deformed configurations between simulation and experimental results for test specimens

如图11所示,椭圆形腐蚀缺陷钢管试件失稳压力模拟值和试验值基本吻合,缺陷几何尺寸对钢管试件的失稳压力有重要的影响. 其中缺陷深度的影响最显著,缺陷长度次之,缺陷宽度的影响相对较小,且随着缺陷长度和宽度的增加,影响程度逐渐减弱.

图 11

图 11 钢管试件失稳压力和缺陷尺寸的关系

Fig.11 Collapse pressure vs. defect size for steel tube test specimens

4. 参数分析

为了研究实际深海椭圆形腐蚀缺陷管道的屈曲失稳机理,参数分析中管道尺寸选取API规范[24]推荐的常用管道规格:外径D=323.85 mm,壁厚t=15.875 mm,长度L=20D,初始椭圆率Δ0=0.1%. 采用改进后的R-O本构模型模拟管材的应力-应变关系. 当ε < 1.5%时,采用下式描述管材的应力-应变关系:

当ε≥1.5%时,采用下式描述:

式中:σ1.5为应变为1.5%时钢材的应力;E′为切线模量,

其中,n为应变硬化指数.

数值模型中X65管线钢[24]的材料力学特性取值如下:屈服应力σ0.5=450 MPa,E=207 GPa,应变硬化指数n=13,E'=3047 MPa.

4.1. 管道长度

为了研究管道长度对腐蚀缺陷管道失稳压力的影响,分别取L为5D、10D、15D和20D. 在l/D=1.0,c/(πD)=0.05的条件下,将各管道长度下的腐蚀缺陷管道失稳压力pCOR对完好无损管道失稳压力pCO进行归一化处理,如图12所示,当L<10D时,pCOR/pCO随着管道长度的增大而增大,且缺陷尺寸越大的管道增大越明显;当L≥10D时,pCOR/pCO基本不随管道长度的变化而变化. 当管道长度为20倍直径时,计算得到的失稳压力可以作为无限长管道的失稳压力,为了消除边界条件的影响,参数分析所用的管道长度L取20D.

图 12

图 12 不同管道长度下失稳压力和缺陷深度的关系

Fig.12 Collapse pressure vs. defect depth for different pipe length

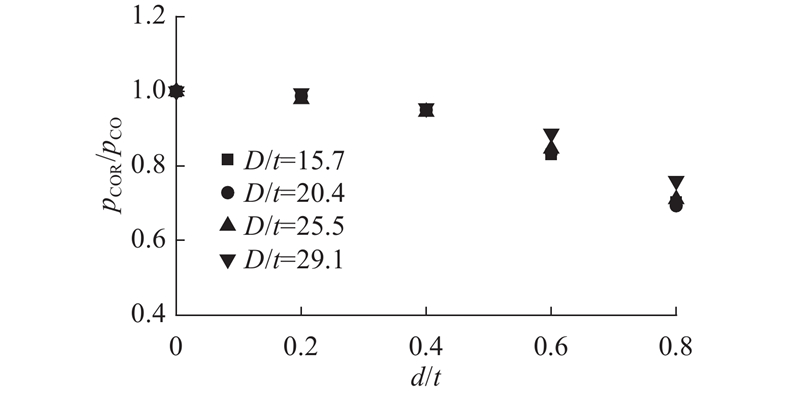

4.2. 径厚比

为了研究径厚比对腐蚀缺陷管道失稳压力的影响,根据API规范[24]推荐的管道规格,保持管道外径D为323.85 mm,t分别选取20.625、15.875、12.7和11.125 mm,对应的D/t分别为15.7、20.4、25.5和29.1. 在l/D=1.0,c/(πD)=0.05的条件下,各算例的计算结果如图13所示. 对于D/t≤25.5的管道,pCOR/pCO基本不随径厚比变化而变化;对于D/t>25.5的管道,pCOR/pCO随着径厚比的增大而增大,且缺陷尺寸越大,增大越明显. 深海管道通常采用径厚比为15~25的厚壁管道,因此径厚比对深海腐蚀缺陷管道pCOR/pCO的影响可以忽略.

图 13

图 13 不同径厚比下失稳压力和缺陷深度的关系

Fig.13 Collapse pressure vs. defect depth for different diameter-to-thickness ratio

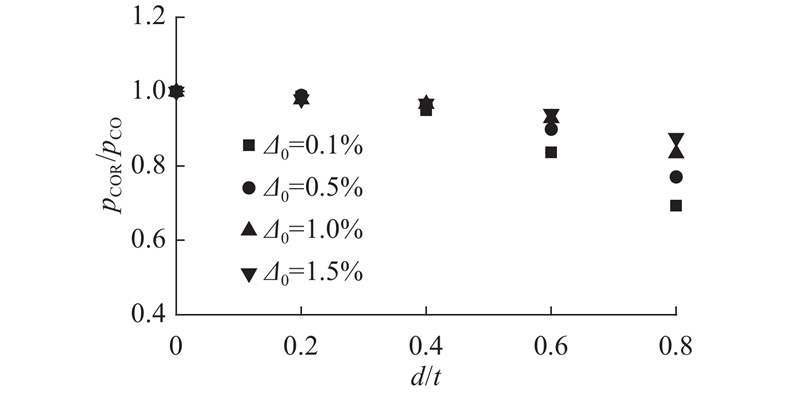

4.3. 初始椭圆率

为了研究管道初始椭圆率对腐蚀缺陷管道失稳压力的影响,分别取管道初始椭圆率Δ0为0.1%、0.5%、1.0%和1.5%. Δ0定义如下:

式中:Dmax和Dmin分别为管道的最大和最小外径.

在l/D=1.0,c/(πD)=0.05的条件下,各算例的计算结果如图14所示,对于缺陷尺寸较小的管道,pCOR/pCO基本不随初始椭圆率的变化而变化;对于缺陷尺寸较大的管道,pCOR/pCO随着初始椭圆率的增大而增大. 当缺陷尺寸较小时,初始椭圆率是影响腐蚀缺陷管道失稳压力的主要因素,对腐蚀缺陷管道和完好无损陷管道失稳压力的影响程度相当,因此归一化后的pCOR/pCO不受初始椭圆率的影响;当缺陷尺寸较大时,腐蚀缺陷成为影响管道失稳压力的主要因素,初始椭圆率对腐蚀缺陷管道失稳压力的影响比对完好无损管道的影响程度小,因此归一化后pCOR/pCO随着初始椭圆率的增大而增大.

图 14

图 14 不同初始椭圆率下失稳压力和缺陷深度的关系

Fig.14 Collapse pressure vs. defect depth for different initial ovality

4.4. 钢材等级

图 15

图 15 不同钢材等级下失稳压力和缺陷深度的关系

Fig.15 Collapse pressure vs. defect depth for different steel grade

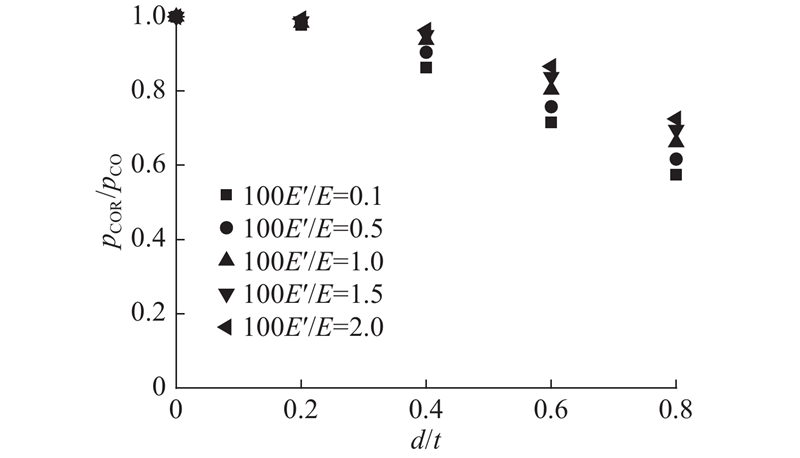

4.5. 应变硬化特性

为了研究材料应变硬化特性对腐蚀缺陷管道失稳压力的影响,采用应变硬化模量100E'/E描述材料的应变硬化特性,100E'/E越大,管道的应变硬化特性越强. 选取100E'/E分别为0.1、0.5、1.0、1.5和2.0的X65管线钢进行分析. 在l/D=1.0,c/(πD)=0.05的条件下,各算例的计算结果如图16所示,pCOR/pCO随着应变硬化模量的增大而增大,且缺陷尺寸越大,pCOR/pCO受应变硬化模量影响越显著.

图 16

图 16 不同应变硬化特性下失稳压力和缺陷深度的关系

Fig.16 Collapse pressure vs. defect depth for different strain hardening property

4.6. 腐蚀缺陷几何尺寸

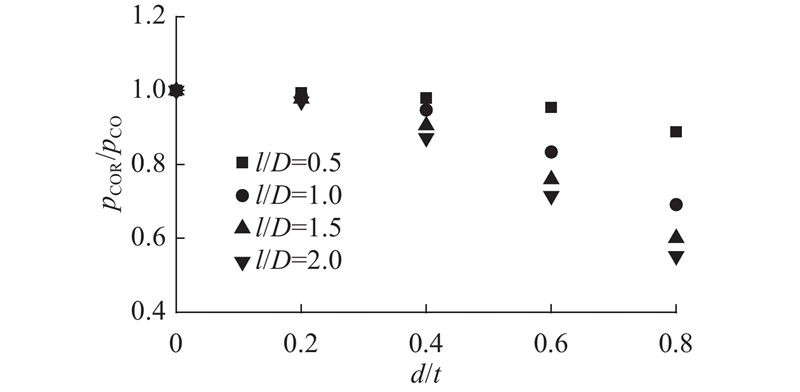

为了研究缺陷深度对腐蚀缺陷管道失稳压力的影响,选取c/(πD)=0.05,l/D=0.5、1.0、1.5、2.0 4种情况下的不同缺陷深度管道进行屈曲失稳分析,腐蚀缺陷管道失稳压力和缺陷深度的关系如图17所示. 缺陷深度对管道失稳压力有非常显著的影响,且缺陷长度越大,缺陷深度的影响越显著. 对于c/(πD)=0.05、l/D=2.0的腐蚀缺陷管道,d/t由0.2增大至0.8,pCOR/pCO降低了41.8%.

图 17

图 17 不同腐蚀缺陷深度下失稳压力和缺陷长度的关系

Fig.17 Collapse pressure vs. defect length for different corrosion defect depth

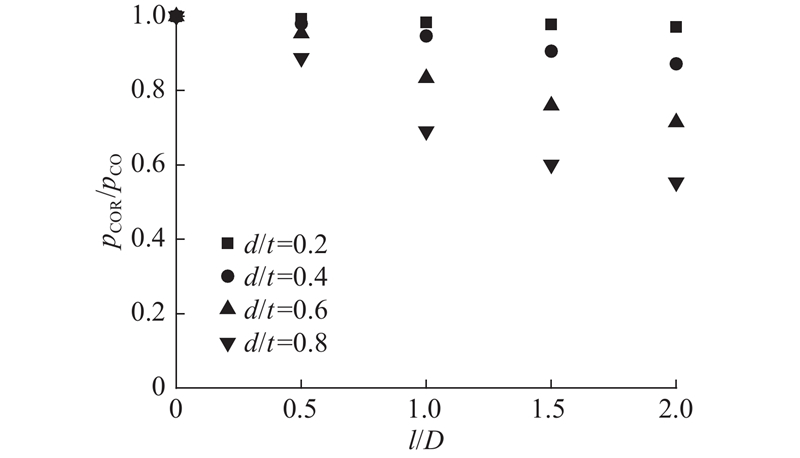

为了研究缺陷长度对腐蚀缺陷管道屈曲失稳压力的影响,选取c/(πD)=0.05,d/t=0.2、0.4、0.6、0.8 4种情况下的不同缺陷长度管道进行屈曲失稳分析,腐蚀缺陷管道失稳压力和缺陷长度的关系如图18所示. 缺陷长度对失稳压力有明显影响,且缺陷深度越大,缺陷长度对失稳压力的影响越显著. 对于c/(πD)=0.05、d/t=0.8的腐蚀缺陷管道,l/D由0.5增大至2.0,pCOR/pCO降低了33.5%.

图 18

图 18 不同腐蚀缺陷长度下失稳压力和缺陷深度的关系

Fig.18 Collapse pressure vs. defect depth for different corrosion defect length

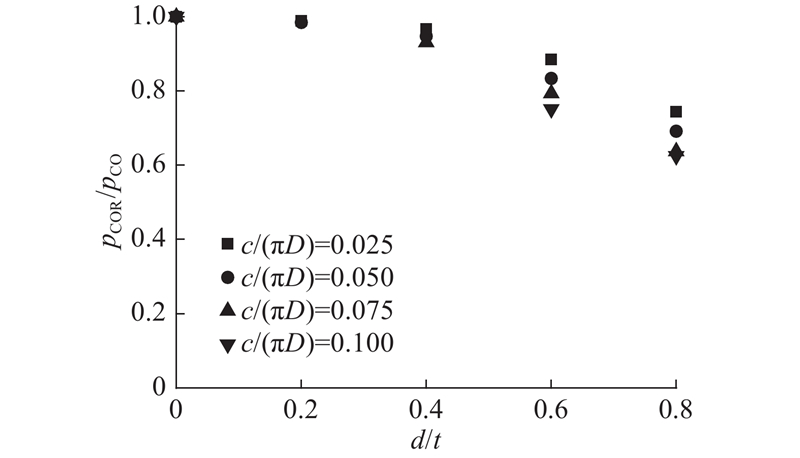

为了研究缺陷宽度对腐蚀缺陷管道失稳压力的影响,选取l/D=1.0,d/t=0.2、0.4、0.6、0.8 4种情况下的不同缺陷宽度管道进行屈曲失稳分析,腐蚀缺陷管道失稳压力和缺陷深度的关系如图19所示. 缺陷宽度对失稳压力有较明显的影响,但影响程度比缺陷深度和缺陷长度小. 对于l/D=1.0、d/t=0.8的腐蚀缺陷管道, c/(πD)由0.025增大至0.1,pCOR/pCO降低了11.8%.

图 19

图 19 不同腐蚀缺陷宽度下失稳压力和缺陷深度的关系

Fig.19 Collapse pressure vs. defect depth for different corrosion defect width

5. 结 论

(1)深海腐蚀缺陷管道的小尺度比例模型试验结果表明,对于腐蚀缺陷较小的钢管试件,失效模式为在缺陷处试件截面发生整体屈曲失稳破坏;对于腐蚀缺陷较大的试件,失效模式为在缺陷处先发生局部屈曲失稳,而后发生整体屈曲失稳.

(2)对于深海腐蚀缺陷管道,缺陷几何尺寸对管道的失稳压力有重要的影响,其中缺陷深度的影响最显著,缺陷长度次之,缺陷宽度的影响相对较小,且随着缺陷长度和宽度的增加,影响程度逐渐减弱.

(3)管道长度、径厚比和钢材等级对pCOR/pCO影响不大. pCOR/pCO随着管材应变硬化模量的增大而增大,且缺陷尺寸越大,pCOR/pCO受应变硬化模量的影响越显著.

(4)对于缺陷尺寸较小的管道,pCOR/pCO基本不随初始椭圆率的变化而变化;对于缺陷尺寸较大的管道,pCOR/pCO随着初始椭圆率的增大而增大.

参考文献

Collapse of deepwater pipelines

[J].DOI:10.1115/1.3231355 [本文引用: 1]

On the collapse of dented cylinders under external pressure

[J].DOI:10.1016/0020-7403(95)00065-8

Buckling of thick cylindrical shells under external pressure: a new analytical expression for the critical load and comparison with elasticity solutions

[J].DOI:10.1016/j.ijsolstr.2008.05.027

Influence of residual stresses and geometric imperfections on the elastoplastic collapse of cylindrical tubes under external pressure

[J].DOI:10.1016/j.marstruc.2009.09.003

高静水压力作用下深海油气管道的局部屈曲

[J].

Local buckling of deepwater oil-gas pipeline under high hydrostatic pressure

[J].

深水海底管道全尺寸压溃试验及数值模拟

[J].

Full-scale collapse test and numerical simulation of deepwater pipeline

[J].

Asymmetric collapse of offshore pipelines under external pressure

[J].DOI:10.1080/17445302.2012.691273

Prediction of the collapse pressure for thick-walled pipes under external pressure

[J].

外压作用深海夹层管复合结构屈曲失稳分析

[J].

Buckling and collapse analyses of composite structures for deepwater sandwich pipes under external pressure

[J].

层间黏结性能对夹层管屈曲传播的影响机理

[J].

Influencing mechanisms of inter-layer adhesion behavior on buckle propagation of sandwich pipes

[J].

Elastic-plastic collapse of non-uniform cylindrical shells subjected to uniform external pressure

[J].DOI:10.1016/S0263-8231(99)00021-X [本文引用: 1]

Buckling of a non-uniform, long cylindrical shell subjected to external hydrostatic pressure

[J].DOI:10.1016/S0141-0296(02)00029-9 [本文引用: 1]

On the effect of corrosion defects on the collapse pressure of pipelines

[J].DOI:10.1016/j.ijsolstr.2007.04.028 [本文引用: 1]

Collapse of partially corroded or worn pipe under external pressure

[J].DOI:10.1016/j.ijmecsci.2008.10.006 [本文引用: 1]

On the effect of narrow and long corrosion defects on the collapse pressure of pipelines

[J].DOI:10.1016/j.apor.2009.07.004 [本文引用: 1]

A simple procedure for the prediction of the collapse pressure of pipelines with narrow and long corrosion defects - correlation with new experimental data

[J].DOI:10.1016/j.apor.2009.12.007 [本文引用: 1]

On instability failure of corroded rings under external hydrostatic pressure

[J].

Collapse of corroded pipelines under combined tension and external pressure

[J].DOI:10.1371/journal.pone.0154314 [本文引用: 1]

Effect of 3D random pitting defects on the collapse pressure of pipe — part I: experiment

[J].DOI:10.1016/j.tws.2018.04.015 [本文引用: 1]

Effect of 3D random pitting defects on the collapse pressure of pipe — part II: numerical analysis

[J].DOI:10.1016/j.tws.2018.04.014 [本文引用: 1]

Arc-length method for passing limit points in structural calculation

[J].