管片拼装机作为超大直径泥水盾构机的关键部件,稳定性、准确性和操控性作为其性能衡量的关键指标一致备受关注. 由于管片拼装机自身重量和管片重量都较大,管片拼装机的旋转惯量非常大[5]. 管片拼装机液压系统为管片拼装机的动作提供动力输出,决定系统的运动特性,因此管片拼装机液压系统的分析设计一直是业界的研究热点. 李锁牢等[6]建立拼装机回转液压系统的AMESim模型,在不同参数下对回转液压系统进行仿真分析;李宏波等[7]设计大直径土压盾构拼装机的液压及电控系统;孙志超等[8]对土压盾构拼装机液压系统进行设计、计算和仿真分析;周倜[9]针对小直径全断面掘进机管片拼装机液压系统设计及仿真,通过液压仿真分析旋转系统的非线性负载的稳定性;陈馈等[10]针对拼装机模拟装置液压系统进行仿真分析;丁书福[11] 对拼装机的电液控制系统进行研究分析. 以上文献研究对象局限于常规直径盾构、小直径土压盾构及小直径TBM,均未涉及到对超大直径泥水盾构拼装机超大惯量旋转系统的旋转精度、稳定性和伸缩机构的设计难点进行研究.

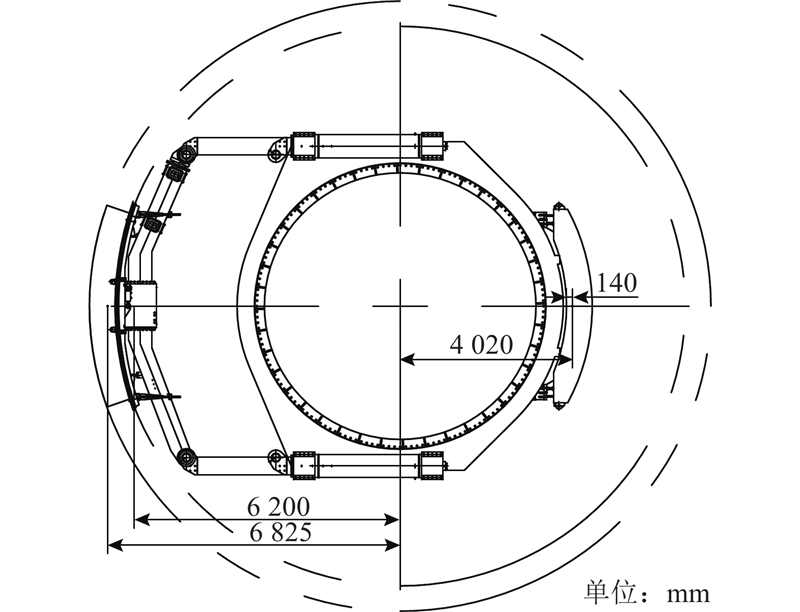

本研究依托中铁工程装备集团为汕头海湾隧道项目设计研发Φ15.03 m超大直径泥水盾构项目,对超大直径泥水盾构拼装机伸缩机构的载荷分布和关键系统设计、回转机构的载荷分布和液压系统设计等关键技术进行设计研究和应用分析,提升超大直径管片拼装机的工况适应性和可靠性.

1. 依托工程概况和管片参数

汕头海湾隧道是汕头市交通大会战重点建设项目,隧道长4.95 km,南岸接线长1.35 km;隧道双向六车道,设计行车速度为60 km/h,地震基本烈度按照8度一级安全等级设计,总投资预计将达60亿元.

该项目的管片主要参数如下:隧道管片采用9+1环形拼装,外径为14.5 m,内径为13.3 m,最大夹角为38.3°,宽度为2 m的钢筋混凝土管片,单片最大重量为14.5 t,管片之间的密封的挤压力为24 t.

2. 管片拼装机机构分析

图 1

图 1 管片拼装机结构图

1-回转驱动;2-管片拼装机前后移动横梁;3-管片拼装机平台支架;4-真空吸盘;5-前后移动油缸 Structure of segment erector

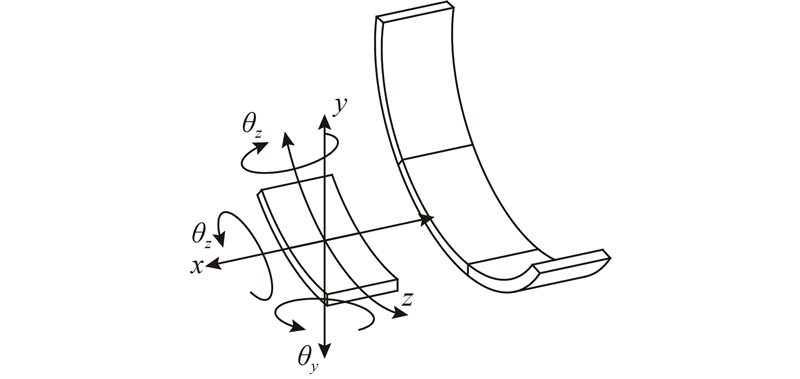

如图2所示,拼装机可以实现吸盘抓取、前后移动(x)、径向伸缩(y)、左右旋转(z)、左右倾斜(θx)、左右摇摆(θy)和前后倾斜(θz)7个动作,除真空吸盘抓取动作外,其他6个动作分别与管片的六自由度一一对应.

图 2

超大直径盾构单片的管片质量为14.5 t,因此旋转惯量非常大. 要实现管片的精确拼装,对管片拼装机的回转提出非常高的控制精度,要求管片的回转速度为0~1.2 r/min,回转角度为+/−200°,并且旋转控制精度<0.2°,这些控制要求对液压系统的设计提出更高的要求;由于负载较大,伸缩油缸承受工况非常恶劣,需要对伸缩的系统进行研究分析,提高伸缩机构的抗变负载的能力,并实现伸缩油缸单独的伸缩控制,伸缩速度为0~6 m/min连续可调. 针对以上难点,研究超大直径管片拼装机的径向伸缩机构的关键技术和旋转液压系统的控制性能.

3. 拼装机伸缩机构的载荷分析和系统设计

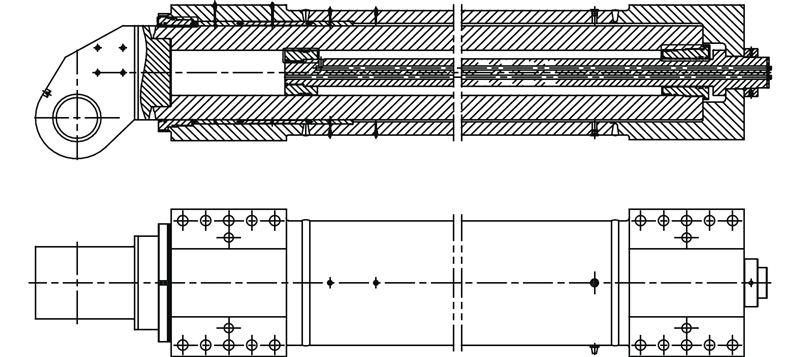

伸缩机构作为管片拼装机的主要动作之一,主要采用径向伸缩的油缸来完成. 由于伸缩机构承受较大的侧向力和变负载,伸缩油缸的结构需要特殊设计. 伸缩机构采用油缸缸筒伸缩,外部采用导向结构,由于缸筒直径大,承受弯矩的能力相对较强,伸缩机构采用这种结构形式大大增强伸缩机构的侧向承载能力,如图3所示.

图 3

3.1. 伸缩机构载荷分析

伸缩机构侧向力主要是真空吸盘的重力

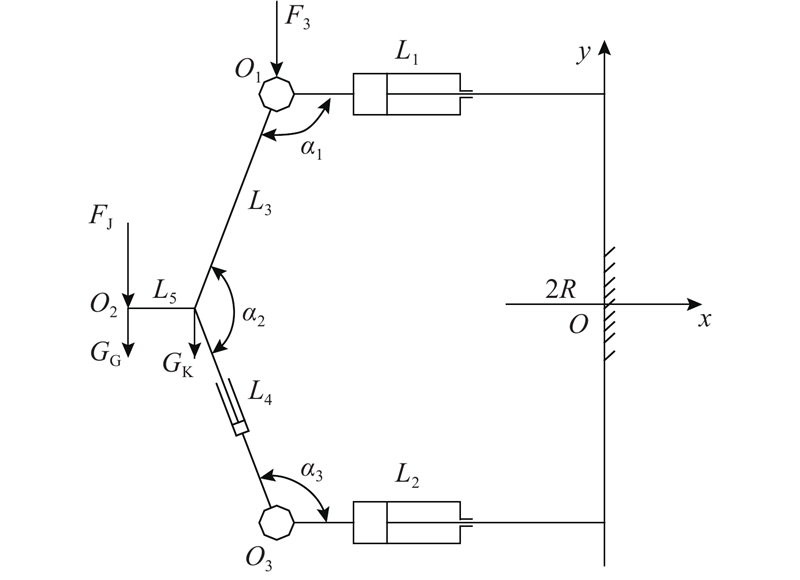

根据图4所示,分析伸缩油缸的最大侧向力

图 4

根据式(1)的条件,简化可得

式中:

根据以上计算伸缩油缸的侧向力

3.2. 伸缩机构摩阻分析

由于伸缩油缸承受较大侧向力,伸缩油缸的导向套的设计直接影响伸缩机构的性能和液压系统参数的设定,特别是油缸在承受较大侧向力时伸缩缸筒与导向套之间的摩擦阻力对伸缩动作的影响,因此需要对伸缩机构的摩阻进行分析和优化. 如图5所示为伸缩油缸的受力分析图.

图 5

伸缩油缸的主要参数如下:油缸缸径D=200 mm;油缸杆径d=120 mm;油缸行程S=2 500 mm;缸筒外径

根据图5分析可知,导向套的结构分为前端铜套(A处)和后端铜套(B处)两道支撑. 根据受力平衡可知,导向套A处的侧向载荷

式中:

同理,根据受力平衡可知,导向套B处的侧向载荷

伸缩机构动作时的最大摩擦力

式中:

伸缩机构在最大负载时的最大摩擦力为

3.3. 伸缩液压系统设计

管片拼装机伸缩液压采用两路比例多路阀单独控制管片拼装机的2根伸缩油缸,2根伸缩油缸可以单独伸缩,也可以同时伸缩,并且伸缩速度可以通过遥控器控制,如图6所示. 由于伸缩油缸由负向负载,每根伸缩油缸上安装平衡阀,保证管片可靠抓取.

图 6

4. 拼装机回转机构的载荷分析和系统设计

管片拼装机回转机构作为管片拼装机的关键动作,回转系统的稳定性和控制精度直接关系到拼装机的整体性能,因此研究拼装机的回转载荷分布和液压系统的性能非常必要.

4.1. 拼装机回转系统载荷分析

在管片拼装的过程中,管片拼装机的旋转扭矩是变化的,最大的旋转扭矩出现在±90°的位置,且管片拼装考虑到最大挤压力的情况,此时的扭矩作为旋转系统的最大设计扭矩. 管片拼装机的最大回转扭矩

图 7

式中:

根据以上受力分析可知,此时最大的旋转扭矩为2 415 kN·m,因此管片拼装机液压系统设计最大旋转扭矩不低于此时的旋转扭矩.

4.2. 超大惯量拼装机回转液压系统设计

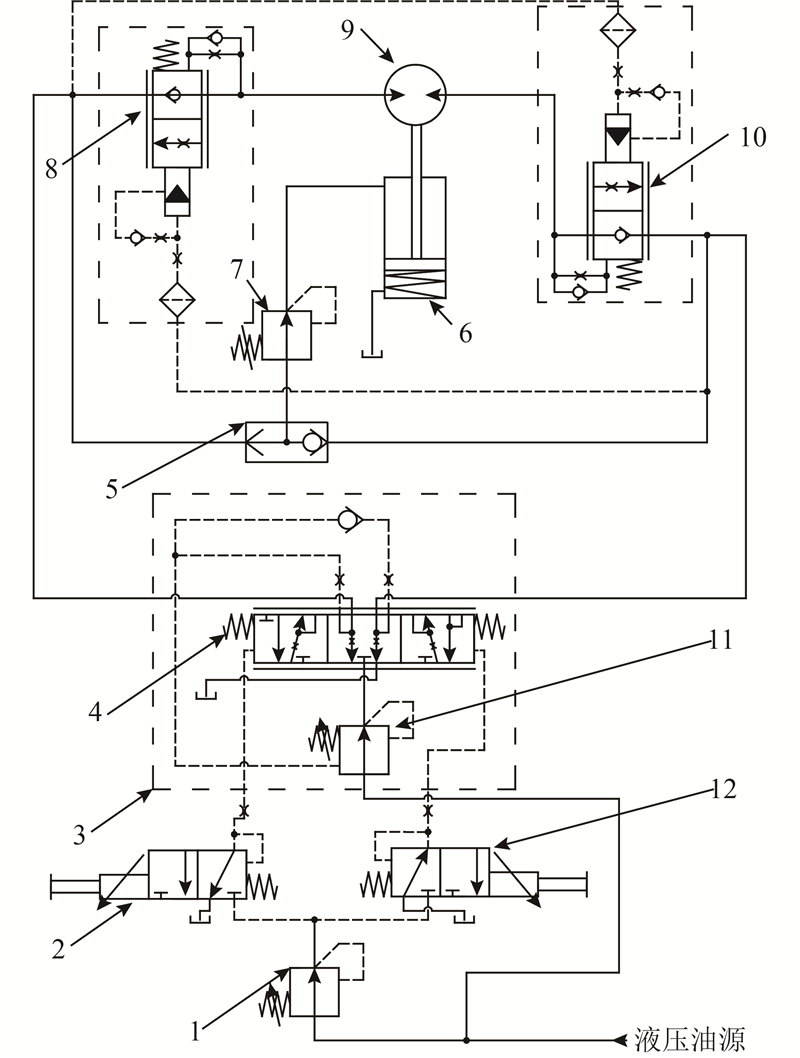

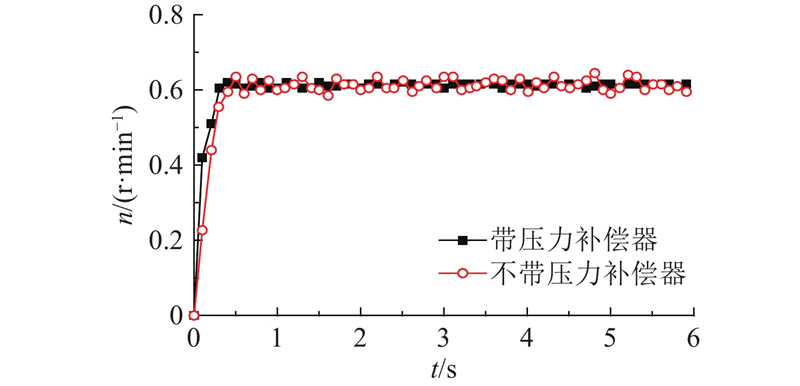

超大惯量拼装机回转装置的功能是将管片沿隧道圆周方向旋转至指定安装位置,动力传输过程如下:液压马达-行星齿轮减速机-大齿圈-回转架. 回转液压系统原理示意图如图8所示,共采用6台液压马达9(图中只画出1台),为系统提供扭矩和转速. 油源输出的油液一部分经减压阀1后作为比例减压阀2和12的控制油,一部分经比例减压后的油液作为比例方向阀4的先导油,从而控制系统换向和调速. 比例方向阀4的节流阀口与节流阀口前的定差减压阀11串联构成调速阀,定差减压阀起压力补偿作用,因此比例方向阀4的输出流量只与先导油压力成比例关系,不随负载压力的变化而变化.

图 8

图 8 回转液压系统原理示意图

1-减压阀;2-2比例减压阀;3-比例多路阀;4-比例方向阀;5-梭阀;6-马达刹车液压缸;7-马达刹车减压阀;8、10-平衡阀;9-液压马达;11-定差减压阀 Hydraulic schematic diagram of rotary system

油液经比例多路阀3后到达液压马达9的高压侧,在此处油液分为3个部分:大部分油液经平衡阀8驱动马达旋转;其中一部分液压油为平衡阀10提供先导控制油;另一小部分经梭阀5,再经减压阀7去控制马达刹车6. 马达低压侧排出去的油液先经平衡阀10,只有该平衡阀的高压一侧建立一定压力后才会打开回油通路,并在回油路产生背压,防止马达9因回转惯性而发生吸空现象. 回转惯性的增大会引起平衡阀右侧的压力升高,推动平衡阀阀芯左移,通过减小回油流量来降低因回转惯性而产生的转速.

4.3. 回转液压系统AMESim仿真建模

表 1 回转液压系统的主要仿真参数

Tab.1

| 参数 | 单位 | 参数值 |

| 马达排量 | mL/r | 110(可调) |

| 变量泵排量 | mL/r | 140(可调) |

| 溢流阀压力设定 | MPa | 25 |

| 比例阀额定电流 | mA | 40(可调) |

| 比例阀固有频率 | Hz | 80 |

| 比例阀最大通流量 | L/min | 200 |

| 负载转动惯量 | kg/m3 | 2 500(可调) |

| 总减速比 | − | 500 |

| 油液密度 | kg/m3 | 850 |

| 油液体积弹性模量 | MPa | 700 |

| 电机转速 | r/min | 1 450 |

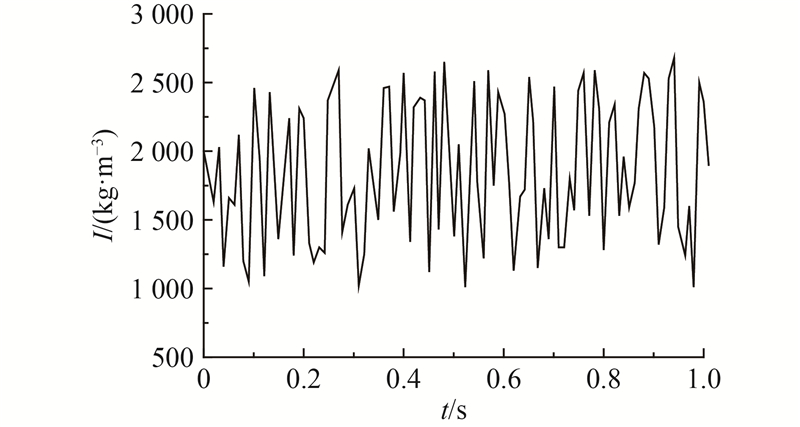

图 9

5. 仿真分析

图 10

图 11

6. 管片拼装机工业性实验与分析

汕头苏埃海湾隧道15.03 m超大直径泥水盾构是具有国内自主知识产权的首台超大直径泥水盾构. 大惯量管片拼装机作为超大直径泥水盾构关键部件,其系统设计和研究经过大量的实验研究,系统的关键液压元件都经过实验室的反复测试. 如图12所示为液压多功能试验台,拼装机系统的旋转多路阀的性能实验、平衡阀的性能实验、液压马达的排量设定实验等关键部件的实验都是由该实验台测试完成.

图 12

图 13

图 14

图 15

图 15 拼装机带载旋转速度测试数据

Fig.15 Rotation speed test data of segment erector under load

图 16

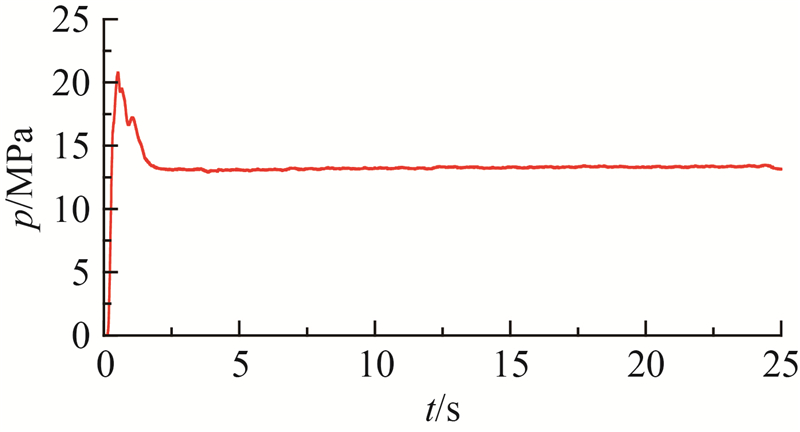

图 16 拼装机带载旋转压力测试数据

Fig.16 Rotation pressure test data of segment erector under load

从图16可以看出,管片拼装机抓取管片旋转的压力为13 MPa,管片拼装机从0°旋转到−90°的过程中,管片拼装机的压力稳步提升,拼装机起步响应迅速,旋转过程速度稳定、波动小,大惯量拼装机的整体性能满足超大直径泥水盾构管片拼装的要求.

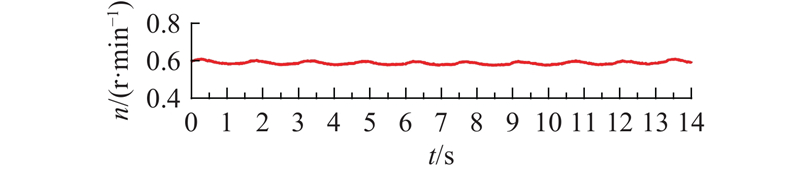

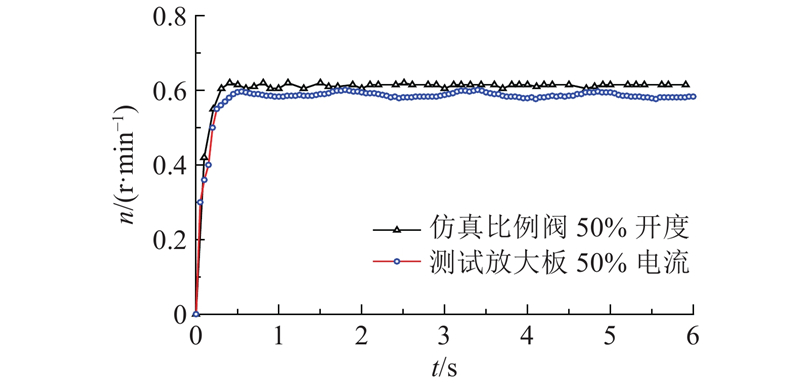

根据现场采集的数据和仿真数据对比分析,如图17所示分别为仿真时比例阀设定50%时开口度时的转速曲线和工业测试设定比例阀放大器50%的电流信号时的转速曲线. 由数据曲线分析可以看出,在超大惯量管片拼装机带载旋转的过程中,旋转速度稳定,波动较小,达到仿真的预期效果. 采用比例多路阀控制6个液压马达驱动超大惯量管片拼装机旋转过程中速度运转平稳,压差补偿有效地减小速度波动. 在汕头苏埃工业性试验中表现突出,实现超大直径超大惯量拼装机的精确控制,在施工中管片错台控制在5 mm以内,解决了超大惯量管片拼装机高效精准拼装的难题,管片定位精度在3 mm以内(国外圆形为5 mm),单环拼装时间为60 min(国外圆形为80 min),填补了国内超大惯量拼装机设计制造的空白.

图 17

图 17 拼装机旋转仿真与测试数据分析

Fig.17 Comparison and analysis of simulation and test data of segment erector rotation

7. 结 论

(1)伸缩机构伸缩油缸的侧向摩擦阻力随着导向套长度的增长急剧下降,设计伸缩油缸时尽量增加导向套的长度,降低伸缩系统的工作压力.

(2)带压差补偿的比例多路阀驱动多马达并联旋转驱动系统可以有效降低由系统负载变化引起的回转速度波动,提高拼装回转速度的稳定性,解决了超大惯量管片拼装机高效精准拼装的难题,管片定位精度小于3 mm.

参考文献

盾构管片拼装机国内外研究现状

[J].

Research status of segment erector in shield tunneling machine at home and abroad

[J].

Electro-hydraulic proportional control of thrust system for shield tunneling machine

[J].DOI:10.1016/j.autcon.2009.04.005 [本文引用: 1]

琼州海峡隧道超大直径盾构新技术展望

[J].DOI:10.3973/j.issn.1672-741X.2014.07.001 [本文引用: 1]

Prospect of new technology of oversize shield in Qiongzhou channel tunnel

[J].DOI:10.3973/j.issn.1672-741X.2014.07.001 [本文引用: 1]

超大直径泥水盾构施工难点与关键技术总结

[J].

Summary of key technologies and construction difficulties in large diameter slurry shield tunnel

[J].

抑制管片拼装机起步冲击的模糊控制算法研究

[J].

Study on fuzzy control algorithm for restraining starting impact of segment erector

[J].

基于AMESim的盾构管片拼装机液压回转系统仿真分析

[J].DOI:10.11832/j.issn.1000-4858.2017.01.008 [本文引用: 1]

Simulation analysis based on AMESim for shield segment erector hydraulic rotary system

[J].DOI:10.11832/j.issn.1000-4858.2017.01.008 [本文引用: 1]

超大直径盾构管片拼装机液压和电控系统设计

[J].DOI:10.11832/j.issn.1000-4858.2016.11.007 [本文引用: 1]

The design of hydraulic system and electric control system for extra-large diameter shield erector

[J].DOI:10.11832/j.issn.1000-4858.2016.11.007 [本文引用: 1]

基于AMEsim盾构机管片拼装系统的建模与仿真

[J].DOI:10.3969/j.issn.1001-3881.2013.13.041 [本文引用: 1]

Modeling and simulation of segment erector system for shield tunnel machine based on AMESim

[J].DOI:10.3969/j.issn.1001-3881.2013.13.041 [本文引用: 1]

盾构管片拼装模拟装置液压系统设计与仿真分析

[J].DOI:10.3969/j.issn.1008-0813.2014.09.005 [本文引用: 1]

Design and study on the hydraulic system of a shield segment assembling simulator

[J].DOI:10.3969/j.issn.1008-0813.2014.09.005 [本文引用: 1]

Dynamics simulation of asix -dof tunnel segment erector for tunnel boring machine based on virtual prototype

[J].

Energy saving analysis of segment positioning in shield tunneling machine considering assembling path optimization

[J].DOI:10.1007/s11771-014-2457-7 [本文引用: 1]