钢筋锈蚀是影响钢筋混凝土结构使用寿命的重要因素. 目前研究混凝土内部钢筋锈蚀的主要方法有自然暴露法、替换构件法、人工气候环境加速锈蚀方法和通电加速锈蚀方法. 其中前3种方法的锈蚀机理与实际环境钢筋锈蚀机理相同,锈蚀情况也最为相近,都可以得到钢筋的不均匀锈蚀,但是自然暴露法的锈蚀时间较长,替换构件法的实际构件比较难以取得,人工气候环境加速锈蚀方法对试验的设备要求较高. 因而,许多研究者采取通电加速锈蚀方法研究钢筋锈蚀问题,传统的通电加速锈蚀方法有全浸泡法、半浸泡法、贴面法和辅助电极法4种[1-2],得到的钢筋锈蚀为均匀锈蚀,与实际钢筋不均匀锈蚀有着明显的差异[3-4],也有学者对通电方法进行改进,用以研究钢筋的不均匀锈蚀[5].

钢筋锈蚀的不均匀性对钢筋混凝土锈胀开裂、结构承载力与失效概率评估等过程有着重要影响,国内外学者进行了深入的研究[6-9]

本文着重研究通电不均匀锈蚀情况下锈蚀钢筋的锈蚀形态. 采用自主研发的通电加速钢筋非均匀锈蚀试验方法,以不锈钢丝作为辅助电极,对混凝土试件进行通电加速锈蚀试验,利用三维激光扫描仪建立不同锈蚀率下锈蚀钢筋的三维几何模型,对获取的三维几何模型进行不均匀处理分析,结合已有实际环境的钢筋锈蚀数据,分析比较不均匀系数R值的概率分布,为研究混凝土结构耐久性提供一种新的思路.

1. 通电加速非均匀锈蚀机理

钢筋在通电环境下的锈蚀实际上是一个电解池反应. 电源的正、负极分别与待锈钢筋、辅助电极连接,待锈钢筋作为电解池的阳极,辅助电极作为电解池的阴极. 在电场作用下,阳极区发生氧化反应,待锈钢筋失去电子;阴极区发生还原反应,H+得到电子.

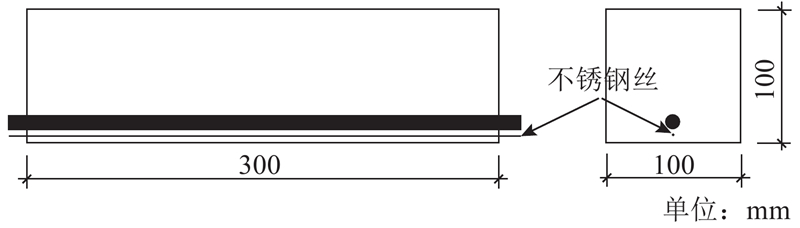

如图1所示为不锈钢丝到钢筋表面各点之间的距离. 本研究采用自主研发的通电加速钢筋非均匀锈蚀试验方法[20],以不锈钢丝作为辅助电极对混凝土试件进行通电加速锈蚀,锈蚀钢筋为阳极,不锈钢丝为阴极. 当阴阳极满足:1)不锈钢丝直径远小于锈蚀钢筋直径;2)不锈钢丝与锈蚀钢筋相距较近. 不锈钢丝到钢筋表面各点

图 1

图 1 不锈钢丝到钢筋表面各点之间的距离

Fig.1 Distance between each point on surface of steel bar and stainless steel wire

本研究的通电加速锈蚀研究方法内置不锈钢丝作为辅助电极,通过控制不锈钢丝的直径实现阳极面积远大于阴极面积,控制两极距离,有效地模拟钢筋混凝土中的钢筋自然非均匀锈蚀. 通过改变不锈钢丝与钢筋的距离、不锈钢丝电极的数量、不锈钢丝与钢筋的直径比,有效控制钢筋沿圆周方向不均匀锈蚀的位置、锈蚀范围和锈蚀程度. 不锈钢丝与待锈钢筋的距离近,混凝土电阻消耗的能量少,大大提高利用法拉第公式计算钢筋锈蚀损失质量的精确度,不锈钢丝与待锈钢筋之间电阻消耗的能量不同造成钢筋纵向的不均匀锈蚀. Fu等[21]利用该方法进行初步研究,采用XCT对试件进行扫描,提出通电加速锈蚀可以得到钢筋的不均匀锈蚀,如图2所示为不同质量锈蚀率ρ的钢筋非均匀锈蚀发展图[21].

图 2

2. 试验概况

2.1. 试件原材料及制作

表 1 混凝土配合比

Tab.1

| 水灰比 | 水泥 | 细骨料 | 粗骨料 | 水 |

| 0.53 | 370 | 750 | 1 112 | 188 |

图 3

2.2. 加速锈蚀方法

表 2 混凝土试件通电时间计划表

Tab.2

| 试件编号 | i/( | ρ0/ % | t/h |

| A12-1 | 300 | 5 | 74.6 |

| A12-2 | 10 | 373 | |

| A12-3 | 15 | 1 119 |

图 4

2.3. 裂缝观测与锈蚀钢筋三维扫描

当试件达到预期的锈蚀率时,停止通电取出试件,清除表面的锈蚀产物,用KON-FK(B)裂缝宽度监测仪测量相关锈胀裂缝宽度.

由于锈后钢筋表面锈坑的随机分布以及锈坑形状的不确定性,难以采用传统方法准确测量锈蚀钢筋的横截面积. 本研究采用三维激光扫描技术对酸洗除锈后钢筋表面形貌进行三维重构,用以研究锈蚀钢筋横截面积的损失情况,同时对除锈后的钢筋进行称重获得其质量锈蚀率. 用Geomagic Studio 2013软件对三维扫描获得的钢筋点云数据进行分析处理,得到锈蚀钢筋的三维实体模型,如图5所示为锈蚀钢筋及其三维重构模型. 如图6所示为钢筋切分示意图. 利用ProEngineer 5软件沿钢筋长度方向对钢筋进行切分,基本单元的厚度为1 mm,读取并记录每个基本单元的面积,结合钢筋的初始横截面积对钢筋截面锈蚀率进行计算.

图 5

图 6

3. 试验结果与分析

3.1. 锈胀裂缝分布图

如图7所示为不同钢筋质量锈蚀率对应的

图 7

图 7 不同锈蚀率下混凝土试件锈胀裂缝分布图

Fig.7 Corrosion cracks distribution of concrete specimen at different corrosion rates

3.2. 不同锈蚀率下的锈蚀钢筋与三维重构模型

图 8

图 8 钢筋非均匀锈蚀锈层局部放大图

Fig.8 Partial enlarged view of non-uniform corrosion of steel reinforcement

图 9

图 9 不同锈蚀率的锈蚀钢筋与三维重构模型图

Fig.9 Corroded steel bar and 3D reconstructive model with different corrosion rate

3.3. 不均匀锈蚀钢筋截面轮廓与锈蚀率

钢筋截面锈蚀率ρ1可以通过下式计算:

式中:As为锈后钢筋横截面积,A0为初始钢筋横截面积.

由式(1)可以得到所有钢筋沿纵向每隔1 mm的截面锈蚀率,对所有截面锈蚀率ρ1求平均即可得到钢筋的截面平均锈蚀率ρav,将计算得到的锈蚀率与称重得到的质量锈蚀率ρ进行对比,如表3所示. 可知,计算得到的截面平均锈蚀率ρav与质量锈蚀率ρ存在着一定的误差w,但误差都小于5%.

表 3 钢筋通电锈蚀理论锈蚀率、质量锈蚀率与三维扫描计算平均锈蚀率对比

Tab.3

| 试件编号 | ρ0 | ρ | ρav | w |

| A12-1 | 5 | 4 | 4.0 | 0 |

| A12-2 | 10 | 8 | 7.7 | 3.7 |

| A12-3 | 15 | 11 | 10.7 | 2.7 |

如图10所示为质量锈蚀率11%的锈蚀钢筋残余面积与截面锈蚀率沿钢筋纵向的分布. 从图中可以看出,通电锈蚀所得到的钢筋沿纵向锈蚀程度不一,采用传统的通电锈蚀方法也会出现这种现象,不同之处是传统方法是均匀锈蚀,随着锈蚀率的增加,混凝土开裂,锈蚀产物会随着溶液沿裂缝溢出,产生溢出处的钢筋继续锈蚀,不断循环重复,因此传统的通电锈蚀方法会出现明显的“颈缩”现象. 采用不锈钢丝的通电锈蚀方法没有明显的溢锈现象,试件表面仅有少量锈蚀产物,不会产生明显的“颈缩”现象,其纵向不均匀分布产生的原因是混凝土试件孔隙分布的不均匀导致锈蚀产物填充.

图 10

图 10 锈蚀钢筋残余面积与截面锈蚀率分布图

Fig.10 Distribution of residual area and section corrosion rate of corroded rebar

图 11

图 11 部分通电非均匀锈蚀钢筋轮廓曲线图

Fig.11 Contour curve for part of electrified non-uniform corroded steel reinforcement

图 12

图 12 通电均匀锈蚀与非均匀锈蚀钢筋轮廓对比图

Fig.12 Contour comparison of uniform and non-uniform corroded steel bars after electrification

3.4. 锈蚀钢筋横截面不均匀系数

目前,表征锈蚀的不均匀性主要有2个指标:一是锈坑最大锈蚀深度与平均锈蚀深度之比;二是锈后钢筋横截面积平均值与最小值之比. 评估锈蚀钢筋混凝土梁失效概率和抗弯承载力的参数是锈蚀钢筋的最小横截面,由于锈坑分布的随机性以及锈坑形状的不确定性,采用锈坑的坑蚀系数计算最小横截面积难以反映真实结果. 本研究以锈蚀钢筋横截面积为研究对象,选用不均匀参数R量化钢筋锈蚀空间不均匀性,如下式所示:

式中:

如图13所示为不同质量锈蚀率下锈蚀钢筋R值频率质量分布(F)及其验证,-ln [ln (1/Fi)] 为式(3)的逆运算. 由王晓刚等[22]的研究可知,随着截断长度的增大,偏差有增大的趋势,同时考虑样本数量的因素,本研究选取的截断长度为20 mm. 将每个锈蚀钢筋的三维模型分为长度以20 mm为一个单位的区段,找出每一区段最小横截面积、平均截面面积,结合式(2)可以得到每一区段的R值. 对所有R值进行统计,得到相关R值频率分布直方图,见图13中的(a)、(b)和(c). 根据文献[7]以及图13中的(d)、(e)和(f)可知,锈蚀钢筋R值频率满足Gumbel极值分布. 采用K-S检验对Gumbel极值分布进行拟合优度检验,结果见图13中(d)、(e)和(f). 其中,DN为该工况下统计量的计算结果,DN,0.05为临界值,当DN<DN,0.05时,说明在置信水平为95%的情况下,R值满足Gumbel分布. Gumbel极值分布函数及其概率密度函数为

图 13

图 13 不同质量锈蚀率下锈蚀钢筋R值频率分布以及分布验证

Fig.13 Frequency distribution and verification of R value of corroded steel bars at different corrosion rates

式中:μ为Gumbel极值分布的位置参数,σ为Gumbel极值分布的尺度参数.

分别对各组不均匀系数R的均值

式中:欧拉常数

根据式(5)和(6)计算位置参数和尺度参数的数值。如图14所示为Gumbel极值分布的位置参数μ、尺度参数σ与质量锈蚀率ρ之间的关系,从图中可以得到参数μ、σ和ρ之间的线性关系. 可以发现,Gumbel极值分布的位置参数μ和尺度参数σ随着ρ的增大而增大. 如图15所示为不同质量锈蚀率下的R值概率密度分布图,其中质量锈蚀率为0.04、0.08、0.11的分布曲线是实际的R值概率密度,质量锈蚀率为0.20、0.30的分布曲线是根据图14所得的分布参数拟合公式进行计算并结合式(4)外推计算得到. 从图上可以发现,随着质量锈蚀率的增加,R值的分布范围变大,钢筋的不均匀程度提高,这与Zhang等[17]研究得到的实际自然环境下不同质量锈蚀率的R值分布规律相同. 如图16所示为自然锈蚀与通电非均匀锈蚀的R值概率密度分布,其中自然锈蚀的钢筋来自实际拆除的构件[17]. 从图上可以看出,用不锈钢丝作为辅助电极得到的预测锈蚀率R值概率密度分布与实际自然锈蚀得到的R值概率密度分布基本吻合. 因此,用不锈钢丝作为辅助电极的通电锈蚀方法用于评估钢筋混凝土构件的承载力与失效概率是可行的.

图 14

图 14 Gumbel极值分布的位置参数μ、尺度参数σ与质量锈蚀率ρ之间的关系

Fig.14 Relationship among location parameter μ,scale parameter σ and corrosion rate ρ of Gumbel extreme-value distribution

图 15

图 15 不同质量锈蚀率下的R值概率密度分布图

Fig.15 Probability density distribution of R value at different corrosion rates

图 16

图 16 自然锈蚀与通电非均匀锈蚀的R值概率密度分布图

Fig.16 Probability density distribution of R value of natural rust and non-uniform rusting

4. 结 论

(1)采用不锈钢丝作为辅助电极对混凝土试件进行通电加速锈蚀可以得到与实际自然锈蚀情况相似的不均匀锈蚀现象,即靠近不锈钢丝一侧锈蚀比较严重,远离不锈钢丝一侧锈蚀较少.

(2)用三维扫描技术可以精确获得通电非均匀锈蚀钢筋的三维数据. 根据对锈蚀钢筋纵向横截面积的分析,建立了沿纵向不均匀系数R的概率分布模型;该模型与自然锈蚀不均匀系数R的分布规律相同.

(3)通电非均匀锈蚀方法的不均匀系数R满足Gumbel极值分布,分布参数

(4)有必要进一步探究以不锈钢丝作为辅助电极锈蚀方法的横向不均匀分布,使其可以更好地用于钢筋混凝土构件的耐久性评估.

参考文献

开裂混凝土中钢筋加速锈蚀方法适用性

[J].

Applicability of accelerated corrosion method of steel bars in cracked concrete structure

[J].

混凝土中钢筋加速锈蚀试验适用性研究

[J].

Applicability study on accelerated corrosion methods of steel bars in concrete structure

[J].

混凝土中钢筋锈蚀机理及锈蚀钢筋力学性能研究

[J].

Study on corrosion mechanism of steel bars in concrete and mechanical performance of corroded steel bars

[J].

钢筋锈蚀层发展和锈蚀量分布模型比较研究

[J].

Propagation of the corrosion layer and model of corrosion distribution steel re-enforcing bar in concrete

[J].

保护层胀裂前钢筋通电锈蚀特性影响因素研究

[J].

Study on influence factor of corroded characteristics of reinforcing bars under galvanostatic accelerated corrosion before concrete cover cracking

[J].

Propagation of corrosion-induced cracks of the RC beam exposed to Marine environment under sustained load for a period of 26 years

[J].DOI:10.1016/j.cemconres.2017.09.014 [本文引用: 1]

Determination of residual cross-sectional areas of corroded bars in reinforced concrete structures using easy-to-measure variables

[J].DOI:10.1016/j.conbuildmat.2012.09.060 [本文引用: 2]

Development of chloride-induced corrosion in pre-cracked RC beams under sustained loading: Effect of load-induced cracks, concrete cover, and exposure conditions

[J].DOI:10.1016/j.cemconres.2014.10.007

带横向荷载裂缝钢筋混凝土梁的钢筋锈蚀形态研究

[J].

Corrosion pattern of rebar in RC beam with loading transverse cracks

[J].

Residual Life of corroding reinforced concrete structures in Marine environment

[J].DOI:10.1061/(ASCE)0899-1561(2003)15:4(344) [本文引用: 1]

Mechanical properties of corrosion-damaged reinforcement

[J].

Mechanical behavior of pitting corrosion of flexural and shear reinforcement and its effect on structural reliability of corroding RC beams

[J].DOI:10.1016/j.strusafe.2007.12.001 [本文引用: 1]

Influence of steel-concrete interface quality on reinforcement corrosion induced by chlorides

[J].DOI:10.1680/macr.2003.55.2.151 [本文引用: 1]

Analyzing crack width to predict corrosion in reinforced concrete

[J].DOI:10.1016/S0008-8846(03)00246-1 [本文引用: 1]

Concrete cover cracking with reinforcement corrosion of RC beam during chloride-induced corrosion process

[J].DOI:10.1016/j.cemconres.2009.09.026

Prediction of reinforcement corrosion using corrosion induced cracks width in corroded reinforced concrete beams

[J].DOI:10.1016/j.cemconres.2013.11.006 [本文引用: 1]

Probability distribution model for cross-sectional area of corroded reinforcing steel bars

[J].DOI:10.1061/(ASCE)MT.1943-5533.0000888 [本文引用: 3]

Experimental comparison of corrosion unevenness and expansive cracking between accelerated corrosion methods used in laboratory research

[J].DOI:10.1016/j.conbuildmat.2017.07.084

Corrosion non-uniformity of steel bars and reliability of corroded RC beams

[J].

Non-uniform corrosion of steel in mortar induced by impressed current method: An experimental and numerical investigation

[J].DOI:10.1016/j.conbuildmat.2018.06.183 [本文引用: 2]

混凝土构件中钢筋锈蚀的电加速技术对比试验研究

[J].

Experimental comparison of galvanostatic methods for accelerated corrosion of steel bars in RC members

[J].