近年来,一些学者开展了应力比和焊接残余应力对钢桥面板疲劳寿命的影响研究. 张高楠等[11]指出,在车辆荷载作用下钢桥面板纵肋与桥面板焊缝处疲劳应力的特征是循环应力比远小于-1,疲劳寿命分析中应该有能够考虑循环应力比的S-N曲线. 文献[11]中应力比的计算仅考虑了车辆荷载,焊接残余应力和车载应力耦合作用下焊缝处的真实应力比是否远小于-1有待商榷. 崔闯[12]提出考虑焊接残余应力影响的疲劳寿命计算方法,该方法建立残余应力与车载应力的耦合应力的简化计算方法,采用应变能密度方法计算疲劳寿命,结果表明,残余应力会降低钢桥面板的疲劳寿命. 崔闯[12]假定焊接残余应力与车载应力进行简化的非线性叠加,只能定性讨论高幅值的残余应力耦合车载应力所导致的弹塑性应力重分布现象,无法定量计算残余应力的松弛程度,也无法准确判断焊缝处疲劳应力的真实拉、压状态和应力比. 结果表明,残余应力对钢桥面板疲劳寿命是有影响的,但无法从机理上解释残余应力影响疲劳寿命的原因.

本文通过建立焊接残余应力与车载应力的耦合应力分析模型,得到焊接残余应力和车辆荷载耦合作用下应力比、等效应力幅等疲劳参数的计算方法,构建焊接残余应力与车载应力的耦合应力精细化计算方法. 以江阴长江大桥为例,应用该方法开展车辆荷载和残余应力场对疲劳损伤的定量分析,相关结论为深入研究考虑应力比和焊接残余应力影响的疲劳寿命计算方法提供研究依据.

1. 焊接残余应力的松弛效应分析方法

1.1. 分析模型

焊缝处残余应力与外荷载应力叠加后,耦合应力往往会超过材料的屈服强度,使得部分弹性应变转化为塑性变形,导致卸载后塑化区残余应力产生应力释放与重分布现象,使得最终的耦合应力小于初始残余应力,即焊接残余应力在循环荷载作用下发生了松弛效应[13]. 为了定量计算车辆荷载作用下焊接残余应力的松弛效应,必须准确把握残余应力加载/卸载车载循环应力过程中耦合应力的时程变化. 建立钢桥面板焊接残余应力与车载应力的耦合应力分析精细化模型,包括以下3个步骤(见图1):1)采用热-结构耦合方法模拟初始焊接残余应力的产生过程;2)采用子模型方法,设置顶板-纵肋精细子模型的位移边界条件;3)在子模型顶板上表面施加与粗糙模型顶板上表面相同的疲劳车辆模型荷载,最终获得焊接细节的真实耦合应力时程.

图 1

图 1 焊接残余应力与车载应力耦合分析流程图

Fig.1 Flow chart of coupling stress analysis of welding residual stress and vehicles load stress

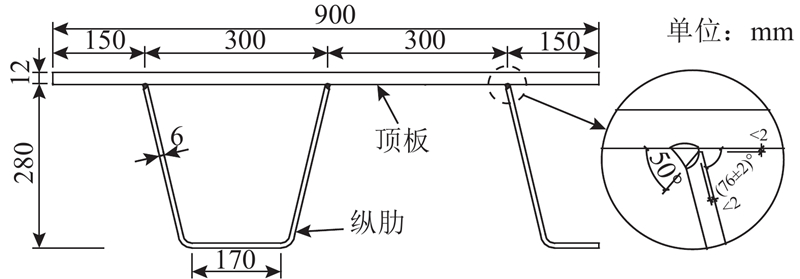

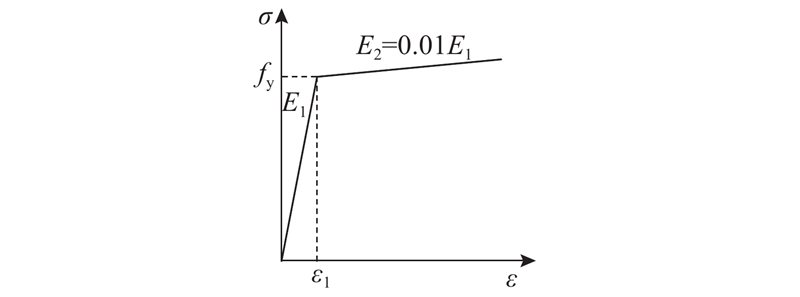

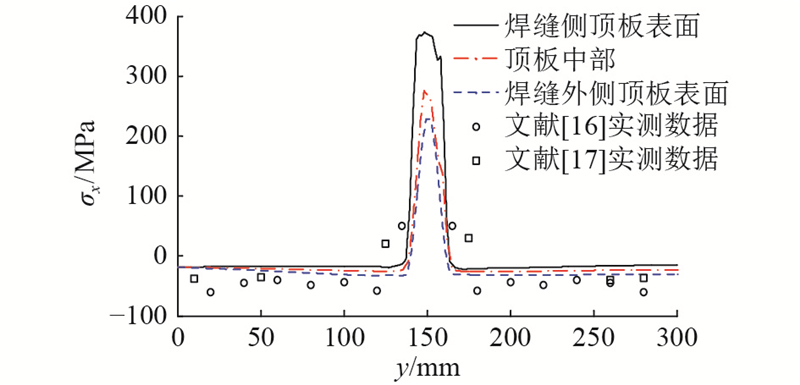

步骤1)的具体思路如下. a)建立顶板-纵肋实体单元耦合分析精细子模型(见图2),下文简记为子模型. 以江阴长江大桥为例,采用ANSYS提供的8节点SOLID185实体单元,对1.5个U肋范围内的顶板、纵肋以及焊缝构造进行精细有限元模拟. 子模型X方向的长度为300 mm,其他尺寸和焊缝细节如图3所示. 焊缝及热影响区最小单元尺寸为0.5 mm,远离焊缝的部分最大单元尺寸为8 mm. 本文的模型材料均为Q345钢,焊条选用E50型,热物理与力学参数与Q345钢相同[14]. 本构关系采用双线性等向强化(BSIO)本构模型[15],如图4所示. 图中,σ为应力,ε为应变. b)对子模型进行热分析,初始温度为20 °C,在外表面施加对流换热边界条件. 模型以生热率的形式施加温度荷载,采用生死单元法模拟焊料的填充过程. c)对顶板四周所有节点施加固定约束,以模拟周边构件的作用,将热分析结果作为体荷载施加于子模型. d)获得顶板-纵肋焊趾位置的纵、横向残余应力分布曲线. 步骤b)~d)中的焊缝温度场分析方法和应力场分析方法已发展成熟并成功应用于钢桥面焊接模拟[16],本文不再赘述.

图 2

图 2 顶板-纵肋实体单元耦合分析精细子模型

Fig.2 Fine solid element sub-model of deck-to-rib for coupling analysis

图 3

图 4

步骤2)的具体思路如下. a)采用Shell63弹性壳单元,建立整体钢箱梁壳单元粗糙模型(见图5),下文简记为粗糙模型,单元尺寸为150 mm,总数为91 090. 钢箱梁的顺桥向长度取为5个横隔板间距,长度为38.7 m,横桥向长度为18.75 m;横隔板(横肋板)厚度为14 mm. b)对粗糙模型施加疲劳车辆荷载进行整体结构应力分析,边界条件为沿桥长两侧进行简支约束,计算得到子模型边界部位的位移响应. c)将步骤b)所得的位移响应作为边界条件,采用线性插值法将其自动施加到子模型相应位置.

图 5

3)在子模型顶板上表面施加与粗糙模型顶板上表面相同的疲劳车辆荷载,获得焊接细节的真实耦合应力时程.

1.2. 模型验证

1.2.1. 纵向焊接残余应力分布

图 6

图 6 顶板-纵肋焊接细节纵向残余应力分布

Fig.6 Residual stress distribution of deck-to-rib welded joints

1.2.2. 子模型与粗糙模型车载应力的对比

图 7

图 7 粗糙模型与子模型车载应力的对比

Fig.7 Comparison between vehicles load stresses of coarse model and sub-model

2. 顶板-纵肋细节的焊接残余应力松弛效应分析

2.1. 车载作用下焊缝位置应力状态分析

图 8

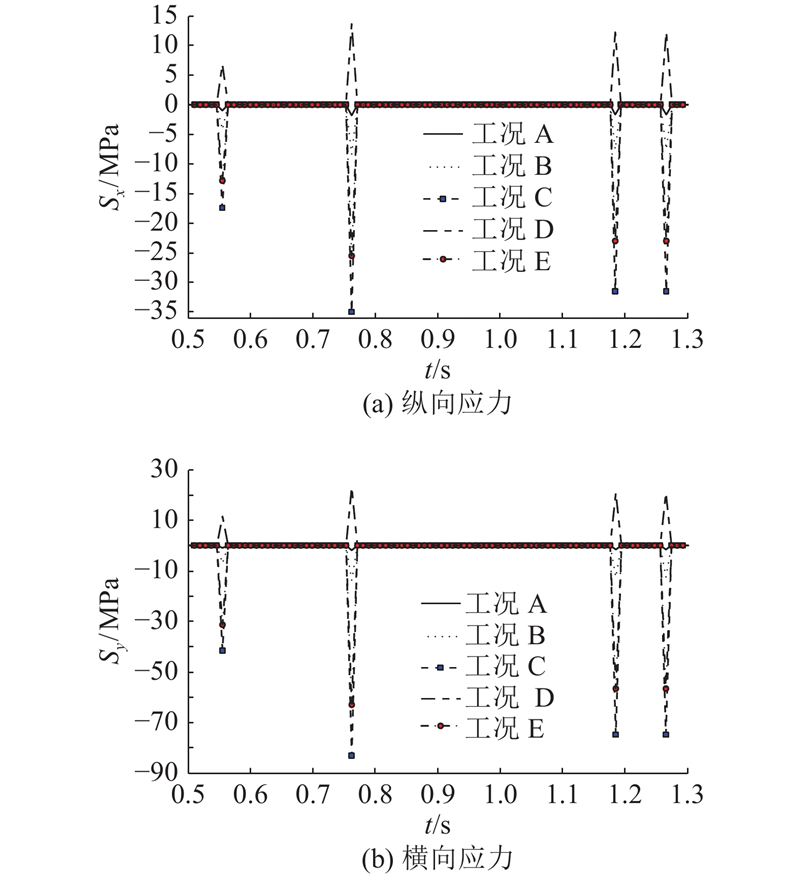

图9给出工况A~E作用下焊缝位置处的纵、横向车载应力时程曲线. 图中,Sx为纵向应力,Sy为横向应力. 经计算可知,除工况D的应力比R为0,其余所有工况的应力比均为−∞. 根据《铁路桥钢结构设计规范》(TB10091-2017)[19]可知,对于焊接结构,当R≥−1时,疲劳应力状态为以拉应力为主的拉-压应力状态(简记为拉应力状态),此时应进行疲劳验算;当R<−1时,疲劳应力状态为以压应力为主的拉-压应力状态(简记为压应力状态),此时完全不考虑压应力对疲劳损伤累计的影响. 工况D(车载直接作用在焊缝位置处)的疲劳状态为拉应力状态,纵、横向应力峰值分别为13.69和23.1 MPa;工况A~C和工况E均为压应力状态,其中最大压应力出现在工况C(车载作用在距焊缝150 mm位置处)中,纵、横向应力峰值分别为−34.91和−83.07 MPa. 以最大受压循环工况C和受拉循环工况D为例,分析焊接残余应力与车载应力的耦合应力及其对疲劳应力状态和应力比的影响.

图 9

图 9 工况A~E焊缝位置处车载应力时程曲线

Fig.9 Time-history curves of vehicle load stress at welded joint position with case A~E

2.2. 焊接残余应力与车载应力耦合作用下残余应力松弛效应分析

为了得到残余应力加载/卸载车载应力过程中耦合应力的时程曲线,对顶板-纵肋精细化子模型连续施加10次疲劳车辆荷载,开展耦合应力分析. 在整个计算过程中,0~30 s为焊接时间,30~2 390 s为冷却时间,其后为焊接残余应力与车载应力的耦合过程.

2.2.1. 压应力循环工况C

图10分别给出工况C中粗糙模型仅在车载作用下的结构应力S和子模型在焊接残余应力与车载应力耦合之后焊趾位置Smises、Sx和Sy响应曲线. 图中,NL为车辆模型的加载序列编号(如NL=1表示第1次加载). 由图10可以看出,在2 400.5 s时焊趾位置Sx为410.1 MPa,已经超过屈服强度,在施加以压应力为主的循环车载应力−12.2、−26.2、−23.6、−23.6 MPa后,应力下降了−11.6、−20.4、−19.4、−19.4 MPa,最终耦合应力稳定在409.4 MPa,应力仅降低了0.7 MPa;焊趾位置Sy为212.8 MPa,在施加以压应力为主的循环车载应力−41.5、−81.1、−76.6、−76.6 MPa后,应力下降了−43.4、−82.2、−66.5、−66.5 MPa,最终耦合应力稳定在206.8 MPa,应力仅降低了6 MPa;米塞斯应力(Smises)由341.5 MPa降低至341.3 MPa,应力仅降低了0.2 MPa. 上述分析表明,高幅值残余拉应力叠加以压应力为主的车载应力后,焊趾处耦合应力的下降幅度很小,残余应力松弛效应不明显,但纵、横向应力比R由−∞变化为正值,导致焊趾处疲劳应力状态发生了本质变化,即由不需要进行疲劳验算的压应力状态变为需要进行疲劳验算的拉应力状态.

图 10

式中:σreal为真实应力,N为应力循环次数,

式中:Sa(R=−1)为对称循环荷载下(R=−1,Sm=0)的等效应力. 由于所施加的疲劳车辆荷载不是对称循环荷载,引入式(3)Goodman曲线将焊缝处的真实应力,等寿命地转换成对称循环荷载下(R=−1,Sm=0)的等效应力水平[21].

式中:σm为平均应力;σs为材料屈服强度,对于Q345钢材取345 MPa.

Palmgren-Miner线性损伤累积理论认为,总疲劳损伤是由变幅应力循环Si所造成疲劳损伤的线性叠加,即总损伤为

式中:ni为应力循环Si的作用次数,Ni为常幅S-N曲线中应力循环Si的疲劳寿命.

表 1 工况C、D下疲劳损伤对比

Tab.1

| 工况 | MPa | MPa | | Ni | D | |

| 工况C, | 仅考虑车载作用- | 41.53 | −20.77 | 0.5 | 1.538×107 | 1.741×10−6 |

| 41.53 | −20.77 | 0.5 | 1.538×107 | |||

| 83.06 | −41.53 | 0.5 | 1.249×106 | |||

| 74.75 | −37.38 | 1.0 | 1.713×106 | |||

| 83.07 | −41.53 | 0.5 | 1.249×106 | |||

| 74.76 | −37.38 | 0.5 | 1.713×106 | |||

| 工况C, | 残余应力与车载应力耦合作用- | 5.14 | 339.02 | 0.5 | 0 | 1.141×10−6 |

| 5.14 | 339.02 | 0.5 | 0 | |||

| 7.72 | 338.85 | 1.0 | 2.347×106 | |||

| 7.84 | 338.79 | 0.5 | 1.992×106 | |||

| 7.84 | 338.79 | 0.5 | 1.992×106 | |||

| 7.72 | 338.85 | 0.5 | 2.347×106 | |||

| 工况D, | 仅考虑车载作用- | 11.55 | 5.78 | 0.5 | 0 | 0 |

| 11.55 | 5.78 | 0.5 | 0 | |||

| 23.10 | 11.55 | 0.5 | 0 | |||

| 20.79 | 10.39 | 1.0 | 0 | |||

| 20.79 | 10.39 | 1.0 | 0 | |||

| 23.10 | 11.55 | 0.5 | 0 | |||

| 工况D, | 残余应力与车载应力耦合作用- | 8.75 | 328.06 | 1.0 | 0 | 3.681×10-9 |

| 15.23 | 331.41 | 0.5 | 2.796×108 | |||

| 14.06 | 330.64 | 1.0 | 0 | |||

| 15.31 | 331.36 | 0.5 | 2.641×108 | |||

| 14.08 | 330.64 | 0.5 | 0 | |||

| 14.06 | 330.66 | 0.5 | 0 | |||

2.2.2. 拉应力循环工况D

图11分别给出工况D中粗糙模型仅在车载作用下的结构应力S和子模型在焊接残余应力与车载应力耦合之后焊趾位置处米塞斯应力Smises、Sx和Sy响应曲线. 由图11可以看出,1)在未施加车载之前,2 400.5 s时焊趾位置Sx为406.9 MPa,超过屈服强度,在施加以拉应力为主的车载应力7.3、13.1、12.4、12.4 MPa后,应力上升了7.8、13.3、12.4、12.4 MPa,最终应力稳定在392.3 MPa,应力松弛了14.6 MPa;Sy为252.6 MPa,在施加以拉应力为主的车载应力11.8、22.5、20.1、20.1 MPa后,应力提高了9.6、16.3、15.4、15.4 MPa,最终应力稳定在241.5 MPa,应力松弛了11.1 MPa;Von mises应力由339.3 MPa降至323.6 MPa,应力松弛15.7 MPa. 上述分析表明,焊趾处高幅值残余拉应力叠加以拉应力为主的车载应力后,此时局部耦合应力状态超过弹性范围,纵、横向应力松弛大小均超过车载应力峰值,发生了明显的松弛效应. 2)由图11(b)~(d)可知,应力松弛效应主要发生在第一个车载应力循环的前两次加载,其后应力趋于稳定. 3)对比图11(a)、(b)可知,在考虑残余应力与车载耦合作用之后,虽然R由0上升至1左右,疲劳应力状态仍为拉应力状态,但由表1可知,对于残余应力松弛效应明显的拉应力循环工况D,仅考虑车载作用与考虑车载和考虑残余应力与车载耦合作用之后,疲劳损伤差别很大,导致疲劳寿命由无限缩短为有限.

图 11

3. 结 论

(1)建立的钢桥面板焊接残余应力松弛效应的分析方法可以准确模拟焊接残余应力场及残余应力-车载应力的耦合效应,模型计算结果与残余应力试验结果吻合较好. 该方法能够用于循环车载作用下顶板-纵肋细节位置的真实应力场分析.

(2)残余应力-车载应力的耦合效应对疲劳寿命评估具有较大影响. 如在以压应力为主的循环车载应力作用下,虽然焊缝位置真实应力的松弛效应不明显,但横向应力比由−∞变化为正值,疲劳应力状态由压应力状态变为拉应力状态;在以拉应力为主的循环车载应力作用下,焊缝位置真实应力出现明显松弛,疲劳损伤不再为0,疲劳寿命由无限缩短为有限.

(3)本文初步分析了残余应力-车载应力耦合作用对钢桥面板疲劳寿命的影响,如何定量分析残余应力松弛大小对疲劳寿命的影响程度并进一步建立考虑焊接残余应力松弛影响的钢桥面板疲劳寿命评估方法是下一阶段的研究重点.

参考文献

正交异性钢桥面板疲劳问题的研究进展

[J].DOI:10.3969/j.issn.1001-7372.2017.03.002 [本文引用: 1]

Review on fatigue problems of orthotropic steel bridge deck

[J].DOI:10.3969/j.issn.1001-7372.2017.03.002 [本文引用: 1]

Numerical evaluation of toe-deck fatigue in orthotropic steel bridge deck

[J].DOI:10.1061/(ASCE)CF.1943-5509.0000677

Fatigue-life evaluation of a high-speed railway bridge with an orthotropic steel deck integrating multiple factors

[J].DOI:10.1061/(ASCE)CF.1943-5509.0000887

Fatigue evaluation of rib-to-deck welded joints of orthotropic steel bridge deck

[J].DOI:10.1061/(ASCE)BE.1943-5592.0000181 [本文引用: 1]

钢桥面板疲劳裂纹耦合扩展机理的数值断裂力学模拟

[J].DOI:10.3969/j.issn.1001-7372.2017.03.009 [本文引用: 1]

Numerical fracture simulation of fatigue crack coupled propagation mechanism for steel bridge deck

[J].DOI:10.3969/j.issn.1001-7372.2017.03.009 [本文引用: 1]

Strain energy-based fatigue life evaluation of deck-to-rib welded joints in OSD considering combined effects of stochastic traffic load and welded residual stress

[J].

基于断裂力学的钢桥面肋-板接头疲劳寿命预测

[J].DOI:10.3969/j.issn.0258-2724.2017.01.003 [本文引用: 1]

Fatigue life pediction on rib-to-deck welded joints of steel bridge deck based on LEFM

[J].DOI:10.3969/j.issn.0258-2724.2017.01.003 [本文引用: 1]

正交异性钢桥面板焊缝的疲劳寿命评估方法

[J].

Evaluation of the approaches for fatigue life prediction of welded joints of orthotropic steel decks and some suggestions

[J].

FEM prediction of welding residual stress and distortion in carbon steel considering phase transformation effects

[J].DOI:10.1016/j.matdes.2008.04.052 [本文引用: 1]

Analysis of Stress-strain state in a steel pipe strengthened with a composite wrap

[J].DOI:10.1115/1.4027229 [本文引用: 1]

U肋加劲板焊接残余应力数值模拟分析

[J].DOI:10.6052/j.issn.1000-4750.2010.12.0935 [本文引用: 2]

Numerical analysis of welding residual stress of U-rib stiffened plate

[J].DOI:10.6052/j.issn.1000-4750.2010.12.0935 [本文引用: 2]

Fatigue life evaluation for deck-rib welding details of orthotropic steel deck integrating mean stress effects

[J].DOI:10.1061/(ASCE)BE.1943-5592.0001344 [本文引用: 1]