拉削加工以其精度高和效率高等优势,广泛被应用于航空航天、汽车领域的大批量零部件加工中. 拉刀是拉削加工过程的核心配置,其在拉削加工过程中与切屑和工件之间存在剧烈摩擦及磨损. 如何有效降低拉削负载,减少拉刀刀齿的摩擦磨损,是拉削加工领域亟待解决的关键问题之一. 开展拉刀切削刃表面微结构的减阻降载作用机理研究,具有重要的理论研究和工程实际应用意义.

近20 a来,国内外大量学者在切削刃表面微结构方面进行相关实验研究,在切削刃特定表面微结构的减振和降载效果方面进行相关探索与研究. Lei等[1]使用激光雕刻技术在刀具表面加工不同阵列方式的圆形微结构,实验结果表明该表面微结构不仅不影响刀具强度,反而能降低10%~30%的前刀面的摩擦系数,从而降低切削力. Ni等[2]通过在金属带锯床锯带上开设不同深度和不同密度的三角形表面微结构,证明了切深为0.01 mm,大小为1.50 mm×2.25 mm的表面微结构具有38.22%~48.42%的减振效果. Mohamed等[3]开展带沟槽和无沟槽砂轮的磨削比较实验,结果表明,沟槽式磨削可以将切削深度提高至120%,功率降低至64%. Sheng等[4]利用飞秒激光在铣刀表面加工微米和纳米相结合的沟槽织构,并提出新型微纳米表面织构刀具. Yang等[5]提出含微结构的硬质合金刀具,并进行正交切削Ti-6Al4V钛合金的实验,结果表明,带微槽的工具可以减小切削负载. 戚宝运等[6]通过正交切削实验研究微结构刀具在微润滑下的切削性能,实验结果表明表面微结构能降低刀-屑表面摩擦,降低切削负载与切削温度,改善黏结现象. Fatima等[7]的报告指出,与非结构化刀具相比,具有激光产生结构的切削刀具在降低摩擦系数、切削负载和进给负载方面具有更好的加工性能. Dong等[8]考虑在刀具前刀面上开设具有表面几何形状的纹理,垂直、平行和矩形类型的微结构,结果表明有效摩擦系数的最大降低量为28%. Duan等[9]在微切削刀具上附加表面纹理,实验结果表明,合理扩大微结构纹理边缘半径,适当提高切削速度是防止切屑形成衍生物的可行方法. Obikawa等[10]采用飞秒激光雕刻技术在刀具前刀面加工出槽型微结构,并对刀具进行类金刚石涂层(diamond like carbon, DLC). 在干切削和湿切削的条件下进行切削实验,实验结果表明,微结构可以通过存储切削液降低工件材料的黏附性,同时刀具微结构能通过降低接触面积的方式减少刀-工-屑表面的摩擦. Deng等[11-12]发现,在车刀上制备微结构刀具能显著降低刀具与切屑的表面接触长度,微结构中的固体润滑剂能形成一层固体润滑膜,减少刀-工-屑接触摩擦. Xing等[13]在Al2O3/TiC陶瓷刀具上制备平行于切削刃、垂直于切削刃和波浪状的微结构,实验表明表面微结构能减少刀具磨损和机械振动,减少犁沟现象和表面黏结. 宋文龙等[14]通过电子显微镜和能谱分析对刀具微结构进行研究,认为润滑剂受热和切屑挤压析出,是刀具微结构自润滑的原因. Kawasegi等[15]发现刀具微结构的方向性对切削性能有显著的影响,垂直于切屑流动方向的表面微结构能有效降低前刀面摩擦系数和总切削力. 邓建新等[16]研究微结构刀具在高温下的自润滑效应,研究Al2O3/TiB2润滑剂在高温下的摩擦化学反应机理. Wu等[17]通过激光技术开设深50 μm、宽150 μm的微结构,在填充固体润滑剂的切削条件下能降低切削温度和切削力. Duan等[18]在WC/Co硬质合金刀具的前刀面上开设平行于切削刃的单个微尺度线性凹槽. 干切削的实验结果表明,远离主切削刃的表面微结构同样参与切削,这部分微结构的磨损能增大切削负前角,减少衍生物的发生. Li等[19]使用微电火花工艺,辅助使用高频振动加工刀具微孔和直线槽,结果表明微火花结合高频振动可加工出高精确度的表面微结构,避免碎屑堆积的发生. Xing等[20]为了改善切削的摩擦条件并降低前刀面的附着力,采用不同的表面微结构并根据切削力、摩擦系数、切屑压缩比、剪切角、工具黏合、切屑形态和加工表面质量评估微结构形态对切削性能的影响,结果表明具有矩形纹理的表面微结构是最有效的. Xie等[21]为了研究微结构在形状和尺寸上如何影响切削力和切削温度,在刀具上开设各种厚度为7~149 μm,纵横比为0.14~0.50的微结构,结果表明随着微槽深度的减少,切削温度随之降低,剪切角随之增大. Xie等[22]在金刚石砂轮上开设V型表面微结构,在铝合金和模具钢上加工微槽阵列,结果表明增加轮速和降低进给速度会降低形状误差和表面粗糙度. Ma等[23]利用有限元建模(finite element modeling,FEM)研究微结构碳化钨刀具正交切削低碳钢的性能,研究发现,微结构能降低切削力和进给力,且微结构宽度、深度和到切削刃的距离对切削力和进给力有较大影响. Xing等[13] 研究表面微结构对自润滑刀具切削性能的影响. 结果表明波浪状的表面微结构在降低切削力、切削温度和摩擦系数、刀具磨损方面的性能最好.

上述文献涉及的研究内容,一方面,大多仅关注车削和铣削等切削负载较小的加工工艺,对于负载较大的拉削加工工艺涉及的较少;另一方面,当前研究大多关注刀具表面微结构的减阻降载作用,而对其减阻降载机理和工件的抑振效果方面的研究较少. 因此,开展拉刀切削刃表面微结构的减阻降载作用机理研究十分必要.

本研究在拉刀切削刃配置不同数量的表面微结构(分屑槽),结合搭建的拉削实验系统,开展切削刃表面微结构对拉削负载、工件振动和切屑形态等拉削性能影响的研究.

1. 实验系统搭建

1.1. 实验设备及数据采集装置

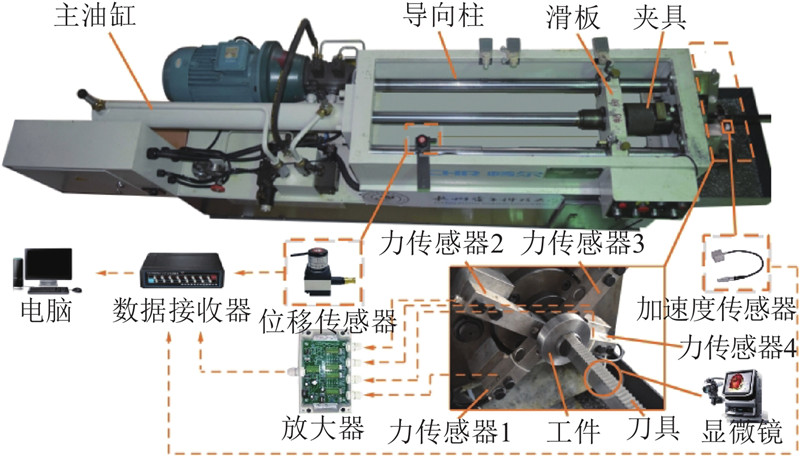

如图1所示为实验所使用的拉削实验系统,其具体的工作原理为:在油源压力的作用下,主油缸驱动溜板、夹刀装置和拉刀,实现圆筒形工件键槽的内拉加工. 整个实验系统由卧式内拉床和拉削数据采集系统组成.

图 1

1)卧式内拉床为畅尔(LG612Ya-800)拉床. 拉床主要由床身、主油缸、导向柱、溜板和夹刀装置等组成. 额定拉削负载为20 kN,最大拉削行程为800 mm,拉削速度为0~80 mm/s;主油缸缸径为80 mm,活塞杆直径为45 mm,行程为800 mm;系统额定油压为6 MPa,额定体积流量为100 L/min. 2)拉削数据采集系统. 该系统主要由负载传感器、位移传感器、数据采集仪和高速显微镜等组成. 系统主要通过4个负载传感器(CTY-20)和1个电荷放大器检测拉削负载. 负载压力传感器的输出电压为0~10 V,最大负载为2 t,灵敏度为2 mV/V,精度为0.001,频率响应为50 Hz. 三向加速度传感器型号为INV9832A,ICP供电,频率响应为5 kHz,非线性度为1%,用于测量工件微振动信号. 位移传感器(E6A2-800)安装于床身,其一端固定于溜板上. 负载和位移信号的采集通过数据采集仪(YouTai uT3408FRS)完成,并使用采样软件(uTekAcqu)和分析软件(uTeSs)获得采样和分析实验数据. 高速显微镜为基恩士高速显微摄像仪(主机型号为Keyence VW 9000,镜头型号为VH-Z50L,最大放大倍数为500),用于观察和分析拉刀切削刃和切屑的微观结构.

1.2. 实验刀具与工件

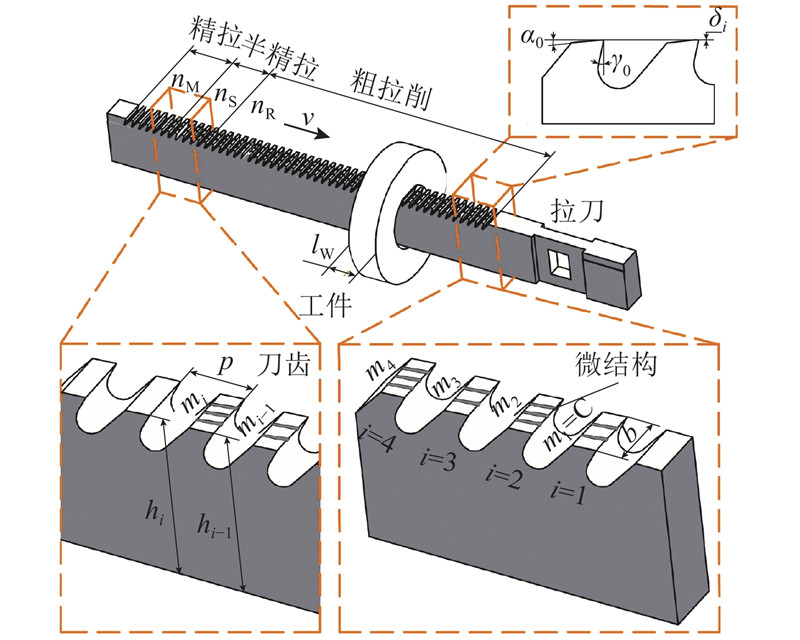

1)实验刀具. 拉削实验刀具采用的是平键拉刀,其材料为高速钢6542(牌号W6Mo5Cr4V2),如图2所示. 拉刀具体尺寸如下:总长度为600 mm,宽度b =16 mm,最大齿数nM =50;刀齿前角γ0 = 12°,后角α0 =6°,齿距p =6 mm;第i个刀齿的齿高为hi,第i个刀齿的齿升量δi =hi−hi−1. 根据齿升量δi的不同,可以将拉刀刀齿分为3部分:δi =0.04 mm对应粗拉阶段,齿数序号范围为1~nR(nR =40),共40个齿;δi =0~0.04 mm对应半精拉阶段,其齿数序号为(nR +1) ~nS(nS =45),共5个齿;δi =0 mm对应精拉阶段,其齿数序号为nS~nM,共5个齿.

图 2

如图2所示为拉削刀具示意图. 图中,mi为第i个拉刀刀齿上微结构的数量. 切削刃的表面开设有一定深度和宽度的矩形槽,并且不同刀齿切削刃表面具有不同的微结构数量. m1为第1个拉刀刀齿的微结构数量,m2为第2个拉刀刀齿的微结构数量,m2=m1+1. 从第3个刀齿开始,刀齿表面的微结构数量重复m1、m2. 刀齿表面具有m1、m2的微结构数量的拉刀被称为m1/(m1+1)型拉刀. 如果m1 = 2,该拉刀被称为2/3型拉刀.

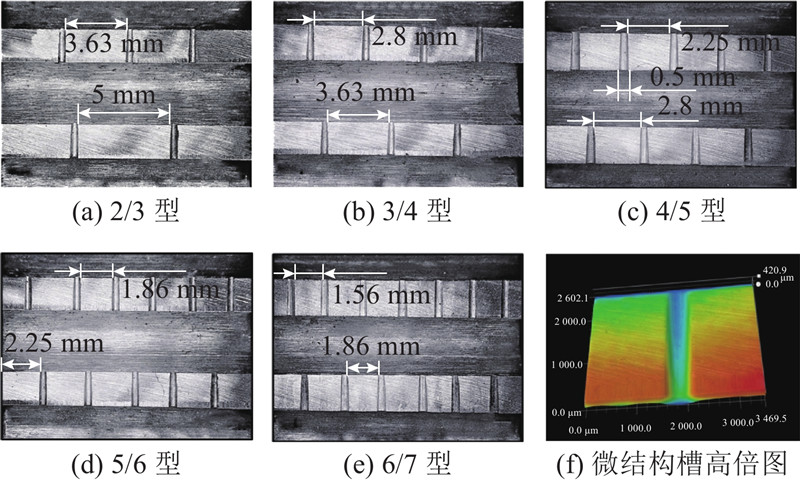

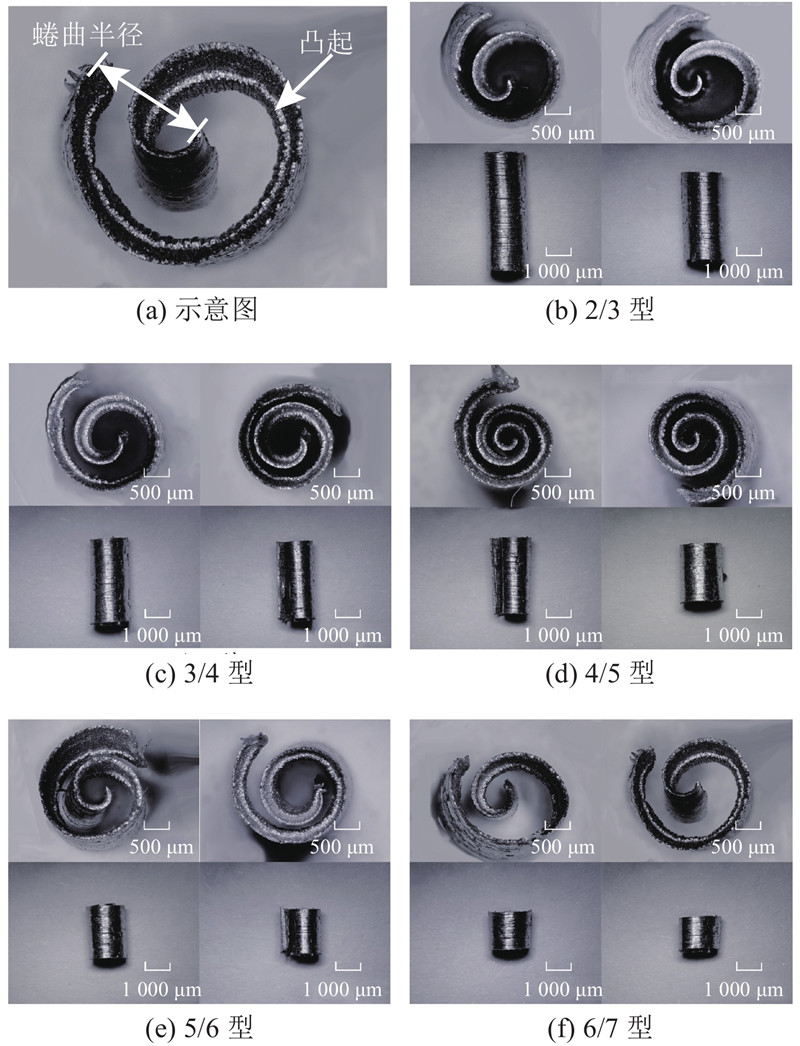

拉刀切削刃表面微结构使用激光打标机(HANS LASER KC-20CS)加工而成,其5种微结构数量的拉刀切削刃和微结构槽高倍图如图3所示,表面微结构的深度ζ = 300 μm,宽度ξ = 500 μm. 具体激光输出功率为20 W,激光波长为1.06 μm,重复频率为20~2 000 kHz,雕刻线速度为0~7 000 mm/s,最小线宽为0.03 mm,重复精度为±0.003 mm.

图 3

图 3 不同型号拉刀的表面微结构

Fig.3 Surface microstructure of different types of broaching tools

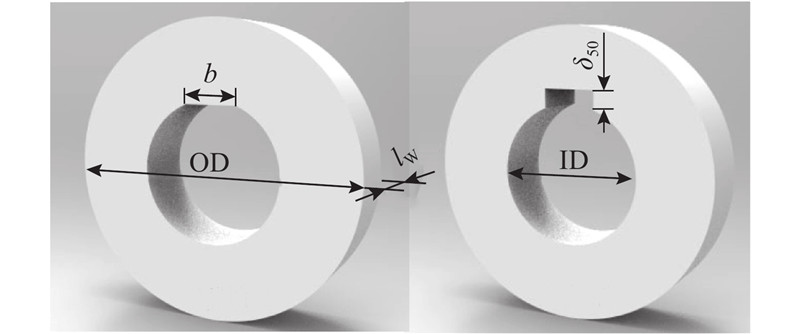

2)实验工件. 实验工件为45钢制成的圆筒. 切削前和切削后的工件造型图如图4所示,工件的外径为(outside diameter,OD)为90 mm,内径(inside diameter,ID)为41 mm,厚度lW=20 mm,总切削深度δ50 = 1.88 mm.

图 4

3)实验方案. 实验依次使用5把不同型号的拉刀(带有不同切削刃表面微结构数量)开展拉削测试实验,拉削进给速度和实验采样频率等实验参数如表1所示. 表中,拉削速度为v,采样频率为fs,采样时间为to, nt、N分别为拉削时参与切削的刀齿数量以及实验次数. 为了获得较稳定的拉削实验数据,使用每把拉刀进行10次拉削实验. 为了兼顾拉削过程的高频负载信号,拉削负载数据采集系统的采样频率选取为2 kHz. 根据拉刀齿距p =6 mm和工件厚度lW =20 mm,可以得出参与切削的刀齿数(接触刀齿数量)在3和4之间交替变化.

表 1 实验参数设计表

Tab.1

| 刀具型号 | v/(mm∙s−1) | fs/kHz | to/s | nt | N |

| 2/3 | 80 | 2 | 8 | 2或3 | 10 |

| 3/4 | 80 | 2 | 8 | 3或4 | 10 |

| 4/5 | 80 | 2 | 8 | 4或5 | 10 |

| 5/6 | 80 | 2 | 8 | 5或6 | 10 |

| 6/7 | 80 | 2 | 8 | 6或7 | 10 |

2. 实验结果与讨论

2.1. 切削刃表面微结构对拉削负载的影响

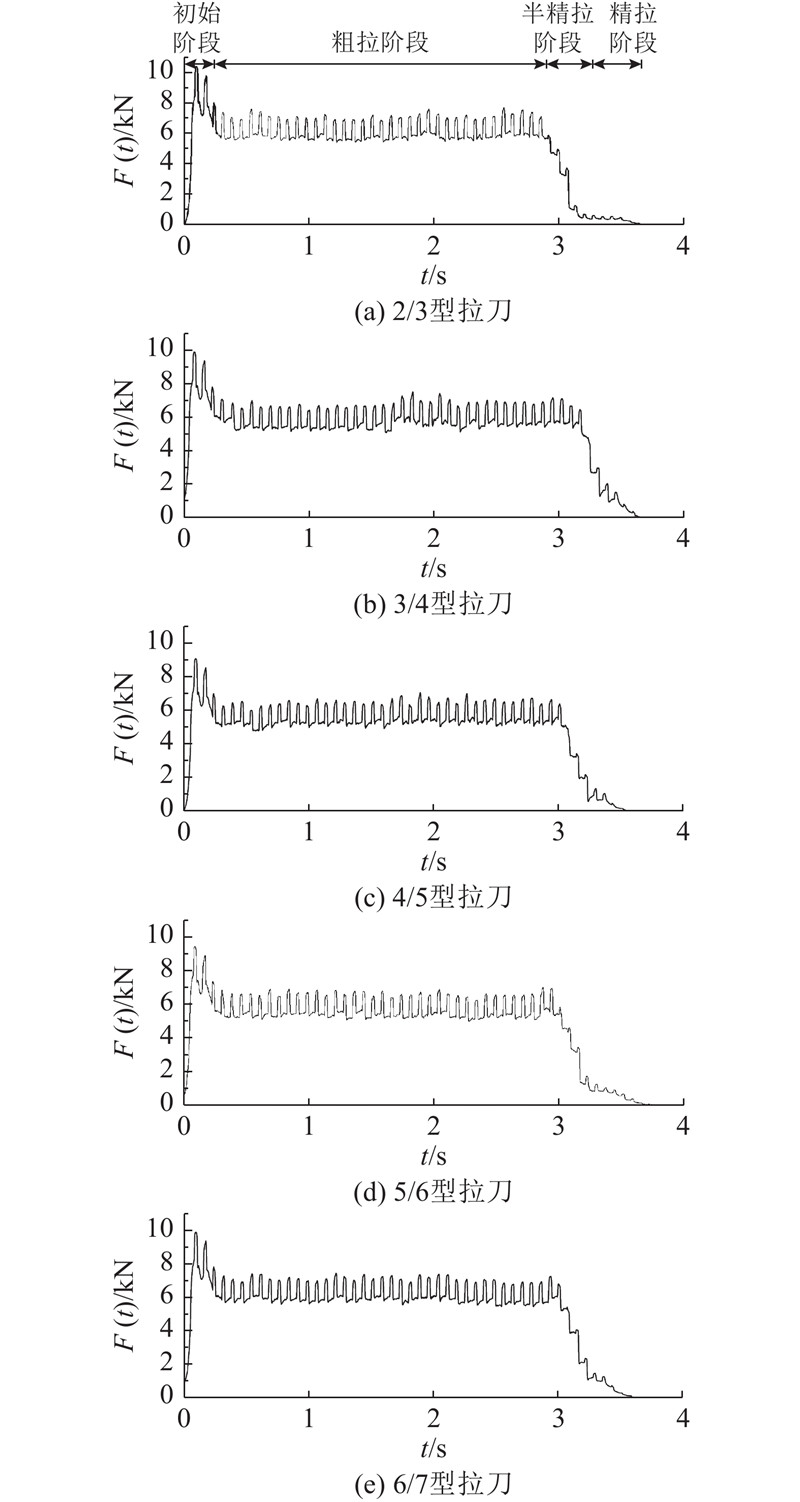

在拉削过程中拉削负载是拉削加工性能最核心和最直接的体现. 由于每种型号拉刀的10次拉削负载曲线具有较好的重复性,特选取其中一组拉削负载结果,绘制得到如图5所示的拉削负载曲线. 图中,t为拉削时间,F(t)为拉削力. 如图5(a)所示,拉削负载曲线可分为初始阶段、粗拉阶段、半精拉阶段、精拉阶段和结束阶段. 初始阶段是指拉刀逐渐接触工件的阶段,接触工件的刀齿数量由0个逐渐变成4个,在该阶段刀齿刚刚接触工件,拉削负载具有一定的突变;粗拉阶段是指粗拉部分刀齿切削工件的阶段. 从这个阶段开始,接触工件的刀齿数量为3、4交替;半精拉阶段是指半精拉部分刀齿切削工件的阶段;精拉阶段是指精拉部分刀齿切削工件的阶段;结束阶段是指拉刀退出阶段,接触工件的刀齿数量由4个逐渐变成0个.

图 5

图 5 不同型号拉刀的拉削负载曲线

Fig.5 Broaching load curves of different types of broaching tools

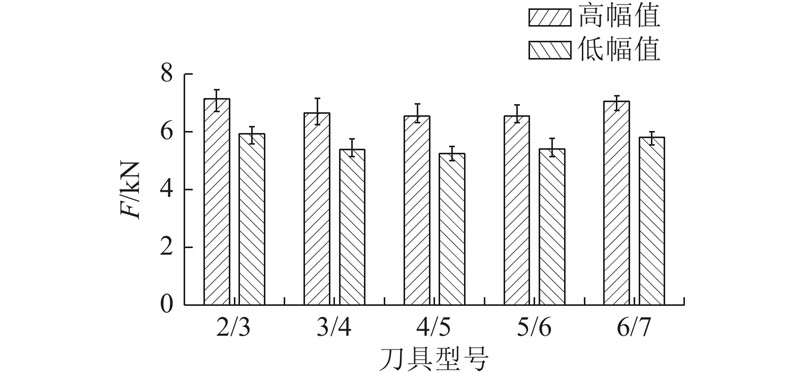

如图5(a)~(e)所示,由于粗拉阶段刀齿齿升量一致,其负载曲线较稳定. 为了分析与讨论方便,特选取图5(a)~(e)中的粗拉阶段的负载曲线进行对比分析. 图中,粗拉阶段负载曲线的低幅值段和高幅值段,是由于拉刀与工件接触的刀齿齿数为3、4交替而形成的. 将其中低幅值段和高幅值段取出,求取平均值F,如图6所示.可以看出,拉削负载对切削刃表面微结构数量较敏感. 当拉刀型号从2/3型变为4/5型时,拉削负载的低幅值均值下降7.7%,高幅值均值下降8.4%;当拉刀型号从4/5型变为6/7型时,拉削负载的低幅值均值上升6.9%,高幅值均值上升7.3%. 随着切削刃表面微结构数量的增多,拉削负载经历了先下降后上升的过程. 造成这种现象的原因是切削刃表面微结构的分屑降载作用和切屑上微凸起的强化作用. 具体说明如下:根据经典加工理论,没有表面微结构的单个拉刀刀齿的拉削负载与刀齿切削面积有关,其拉削负载的表达式为

图 6

式中:F1为单个刀齿的拉削负载,K为比例系数,A为刀齿切削面积,α为刀齿与材料相关的比压力.

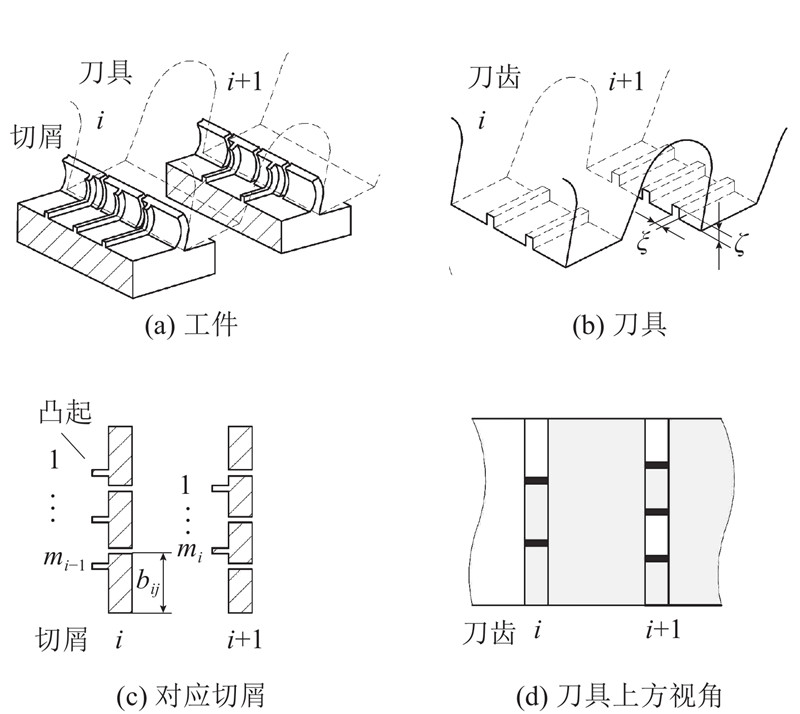

如图7所示为多齿切削情况下工件与刀齿的接触原理图. 当有表面微结构的多个刀齿参与切削时,对于第i个刀齿,原来的1片切屑就会变成mi片,此时工件与刀具的实际接触宽度由b变为(mi+1)bij,从而起到微结构分屑降载的作用. 与此同时,对于第i+1个刀齿,切屑上的mi个微凸起(由第i个刀齿的微结构产生,凸起的深度为ζ、宽度为ξ)增加了切屑的抗弯模量,对切屑形成微凸起强化作用. 因此,拉削负载的增加和降低,是切削刃表面微结构分屑降载和切屑凸起强化联合作用的结果.

图 7

图 7 多齿切削情况下工件与刀齿的接触原理图

Fig.7 Schematic diagram of contact between workpiece and tooth in multi-tooth cutting

如表2所示为切屑凸起宽度与刀齿接触宽度bt的比值. 表中,Δ为切屑凸起宽度比,即切屑凸起宽度与刀齿接触宽度的比率. 当刀具型号从2/3型变为4/5型时,切屑凸起宽度与具体切屑宽度的平均比例小于20%. 表面微结构的分屑降载起主导作用,微凸起的强化作用较弱,因此,拉削负载呈现下降趋势. 当刀具型号从5/6型变为6/7型时,Δ > 20%. 微凸起的切屑强化起主导作用,表面微结构的分屑降载作用较弱,因此,拉削负载呈现上升趋势.

表 2 切屑凸起宽度与刀齿接触宽度比

Tab.2

| 拉刀型号 | m | bt/mm | Δ/% |

| 2/3 | 2,3 | 15.0,14.5 | 10,14 |

| 3/4 | 3,4 | 14.5,14.0 | 14,17 |

| 4/5 | 4,5 | 14.0,13.5 | 17,18 |

| 5/6 | 5,6 | 13.5,13.0 | 18,23 |

| 6/7 | 6,7 | 13.0,12.5 | 23,28 |

2.2. 切削刃表面微结构对工件振动特性的影响

在拉削过程中工件存在的微振动是影响拉削加工性能的重要指标. 为了分析与讨论方便,特选取图5(a)~(e)中粗拉阶段对应的时间段0.225~3.000 s作为研究时间. 将该时间段内的工件微振动特性信号进行时域和频域对比分析.

1)工件微振动特性的时域分析. 使用5种不同型号的拉刀,将采集的拉削过程中工件微振动特性信号汇总,计算均方根幅值(root mean square, RMS),结果如图8所示. 可以看出,从2/3型拉刀变为6/7型拉刀,工件微振动特性的均方根幅值逐渐降低,降低了38%. 说明切削刃表面微结构数量的增多,可以较好地抑制拉削加工过程中工件的微振动特性. 其主要原因为微结构均衡了拉削负载,具体分析如下:当切削刃表面微结构数量增多时,切屑宽度变小且数量增多,一方面减少了拉刀刀齿与切屑的直接接触面积,增加了切屑的塑性变形容纳空间,从而使得刀齿在切入和切出工件时的切屑塑性变形更平稳;另一方面,微结构减少了工件微观结构分布不均匀所带来的残余应力,使得拉削负载更加均衡化.

图 8

图 8 不同型号拉刀拉削过程中工件振动特性变化趋势

Fig.8 Trend of vibration characteristics of workpieces during broaching of different types of tools

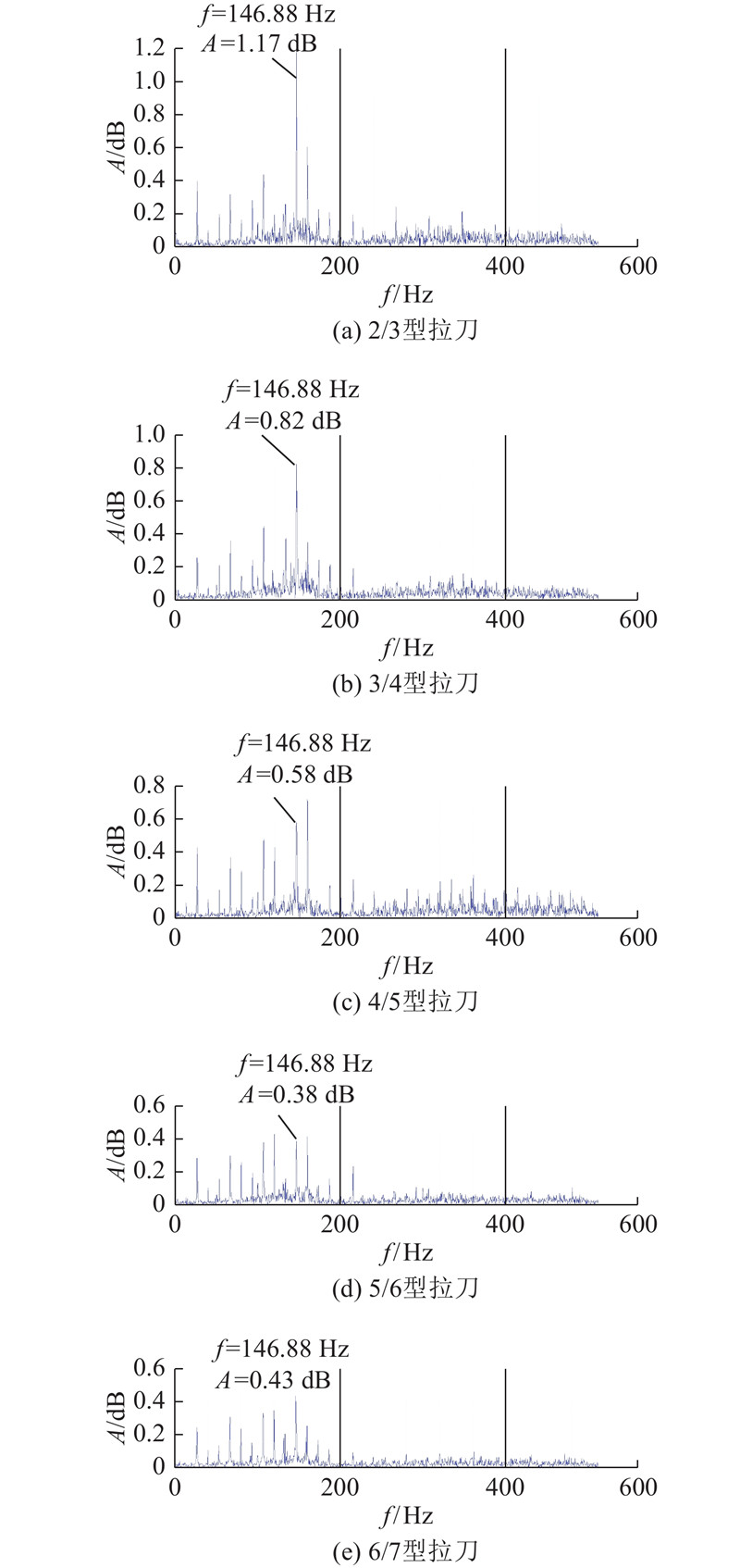

2)工件振动特性的频域分析. 为了进一步分析切削刃表面微结构对拉削过程工件振动的影响,对0.225~3.000 s时间段内的工件振动信号进行快速傅里叶变换(fast Fourier transform,FFT),得到如图9所示的工件振动信号的幅-频曲线图. 图中,f为振动频率,A为振动幅值. 可以看出,随着切削刃表面微结构数量的增加,频率为146.88 Hz对应的振动幅值明显降低. 从2/3型拉刀变为6/7型拉刀,频率为146.88 Hz时的振动幅值降低了63%. 通过对工件振动时频信号和拉削负载信号的联合分析,得出146.88 Hz的频率点正好对应着粗拉阶段(3或4齿交替参与切削过程)中第4齿切入的振动频率点. 这个频率点的幅值的减小,说明微结构对刀齿切入工件瞬间的振动的抑制. 也就是说,当切削刃表面微结构数量增多时,刀齿上的负载得到一定的降低和均衡化,刀齿切入工件瞬间的振动得到抑制,负载更加平稳化.

图 9

图 9 不同型号拉刀拉削过程中工件z方向的振动特性频谱图

Fig.9 Spectrogram of vibration characteristics of z direction of workpieces during broaching of different types of tools

2.3. 切削刃表面微结构对切屑形态的影响

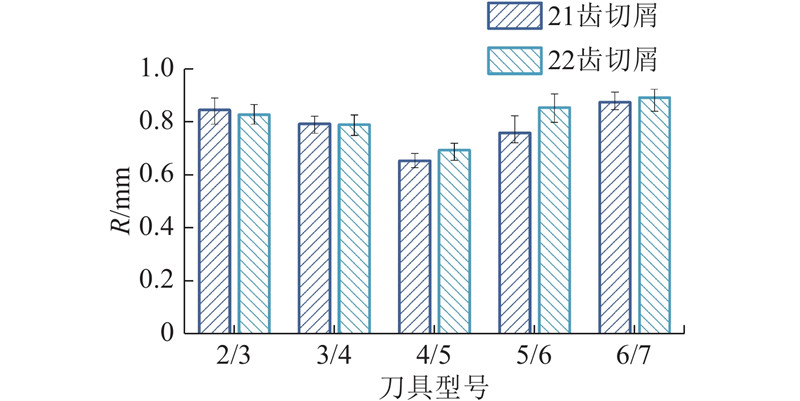

切屑形态也是拉削加工性能的重要反映. 由于粗拉阶段每个刀齿的齿升量一致,且负载稳定性较好,特选取5种不同型号拉刀的粗拉阶段的第21、22个刀齿产生的切屑进行对比,如图10所示. 可以看出,随着拉刀切削刃微结构数量的变化,单个切屑形态发生了较大的变化. 取切屑起始点和终了点的距离作为切屑蜷曲半径R. 可以得到拉刀型号与切屑蜷曲半径的相互关系,如图11所示. 可以看出,当拉刀切削刃微结构数量从2/3上升到4/5时,切屑蜷曲半径逐渐减小,从845 μm减小到654 μm. 当拉刀切削刃微结构数量从4/5上升到6/7时,切屑蜷曲半径逐渐增大,从645 μm增大到873 μm. 因此,切屑蜷曲半径随拉刀微结构数量变化的趋势与拉削负载的变化趋势一致. 造成这种现象的原因是切削刃表面微结构对切屑的分屑降载作用和切屑上微凸起的切屑强化作用. 具体说明如下:

图 10

图 11

图 11 不同型号拉刀产生的切屑蜷曲半径变化趋势

Fig.11 Variation trend of chip tortuous radius caused by different types of broaching tools

1)当刀具型号从2/3型变为4/5型时,切屑凸起宽度与刀齿接触宽度比逐步增加,但均小于20%(见表2). 此时,随着微结构数量的增加,拉刀切削刃和切屑的接触面积逐渐减小,切削刃处对切屑的压应力衰减变快,使得切屑沿更大的剪切角蜷曲并离开切削刃. 此时,切屑蜷曲半径减小. 可见,切屑的微凸起对切削的强化作用较弱,而表面微结构对切屑的分屑降载起到了主导作用. 这一现象也表现在同一型号拉刀的2个具有不同表面微结构数量的相邻刀齿的切屑上,即齿22(微结构数量较多)的切屑蜷曲半径较齿21的小.

2)当刀具型号从5/6型变为6/7型时,切屑凸起宽度与刀齿接触宽度比继续增加,并突破20%. 微凸起使得切屑的抗弯模量明显增加,切削蜷曲的阻力增大,切屑沿较小的剪切角蜷曲并离开切削刃,切屑蜷曲半径增大. 可见,微凸起的切屑强化作用起主导作用,表面微结构的分屑降载作用较弱. 这一现象还表现在同一型号拉刀的2个具有不同表面微结构数量的相邻刀齿的切屑上,即齿22(微结构数量较多)的切屑蜷曲半径较齿21的大.

3. 结 论

(1)拉刀表面微结构数量不是越多越好,而是存在最优值. 4/5型切削刃表面微结构的数量设计,对拉刀具有最好的降载效果,与2/3型及6/7型拉刀相比,负载分别降低420、647 N.

(2)拉刀切削刃表面微结构数量越多,拉削过程中工件微振动的均方根幅值越低,即切削刃表面微结构具有一定的振动抑制作用.

(3)拉刀切削刃表面微结构数量会影响切屑的蜷曲半径,其中4/5型拉刀的切削刃表面微结构具有最小的切屑曲率外径,仅为654 μm.

(4)综合切削刃表面微结构对拉刀强度、拉削负载和工件微振动特性的影响,4/5型拉刀具有最好的拉削性能.

参考文献

A study of micro pool lubricated cutting tool in machining of mild steel

[J].DOI:10.1016/j.jmatprotec.2008.04.024 [本文引用: 1]

Effect of surface texture on the transverse vibration for sawing

[J].DOI:10.1007/s00170-017-0486-8 [本文引用: 1]

Application of shallow circumferential grooved wheels to creep-feed grinding

[J].DOI:10.1016/j.jmatprotec.2012.11.029 [本文引用: 1]

Characterization and tribological properties of micro-dent arrays produced by laser peening on ZCuSn10P1 alloy

[J].DOI:10.1007/s00170-014-6344-z [本文引用: 1]

Performance of cemented carbide tools with microgrooves in Ti-6Al-4V titanium alloy cutting

[J].DOI:10.1007/s00170-014-6357-7 [本文引用: 1]

微织构刀具正交切削Ti6Al4V的试验研究

[J].

Experimental study on orthogonal cutting of Ti6Al4V alloy by micro-textured tool

[J].

A comparative study on cutting performance of rake-flank face structured cutting tool in orthogonal cutting of AISI/SAE 4140

[J].DOI:10.1007/s00170-015-6799-6 [本文引用: 1]

Finite element modeling of hard turning process via a micro-textured tool

[J].DOI:10.1007/s00170-014-6747-x [本文引用: 1]

An approach to predict derivative-chip formation in derivative cutting of micro-textured tools

[J].DOI:10.1007/s00170-017-1285-y [本文引用: 1]

Micro-texture at the coated tool face for high performance cutting

[J].DOI:10.1016/j.ijmachtools.2011.08.013 [本文引用: 1]

Performance of carbide tools with textured rake-face filled with solid lubricants in dry cutting processes

[J].DOI:10.1016/j.ijrmhm.2011.08.002 [本文引用: 1]

Machining performance of micro-pool tools

[J].

Cutting performance and wear mechanism of nanoscale and microscale textured Al2O3/TiC ceramic tools in dry cutting of hardened steel

[J].

微池润滑刀具干切削过程中的减摩机理

[J].

Friction reduction mechanism during dry cutting of micro-pool lubrication tools

[J].

Development of cutting tools with microscale and nanoscale textures to improve frictional behavior

[J].DOI:10.1016/j.precisioneng.2008.07.005 [本文引用: 1]

高温自润滑陶瓷刀具材料及其切削性能的研究

[J].DOI:10.3321/j.issn:0577-6686.2003.08.020 [本文引用: 1]

Study on high temperature self-lubricating ceramic tool material and its cutting performance

[J].DOI:10.3321/j.issn:0577-6686.2003.08.020 [本文引用: 1]

Performance of the self-lubricating textured tools in dry cutting of Ti-6Al-4V

[J].DOI:10.1007/s00170-011-3853-x [本文引用: 1]

Experimental assessment of derivative cutting of micro-textured tools in dry cutting of medium carbon steels

[J].DOI:10.1007/s00170-017-0360-8 [本文引用: 1]

Surface textures on cemented carbide cutting tools by micro EDM assisted with high-frequency vibration

[J].DOI:10.1007/s00170-015-7544-x [本文引用: 1]

Experimental assessment of laser textured cutting tools in dry cutting of aluminum alloys

[J].

Experimental study on cutting temperature and cutting force in dry turning of titanium alloy using a non-coated micro-grooved tool

[J].

Study on 5-axial milling on micro structured freeform surface using the macro-ball cutter patterned with micro-cutting-edge array

[J].DOI:10.1016/j.cirp.2015.04.075 [本文引用: 1]

Assessment of microgrooved cutting tool in dry machining of AISI 1045 steel: a numerical study

[J].