适用于生物质直燃燃料的常见炉型有以下几种形式:循环流化床炉、水冷振动炉排炉、往复式炉排炉等[7]. 目前,国内应用最广泛的是流化床和水冷振动炉排生物质直燃炉型.

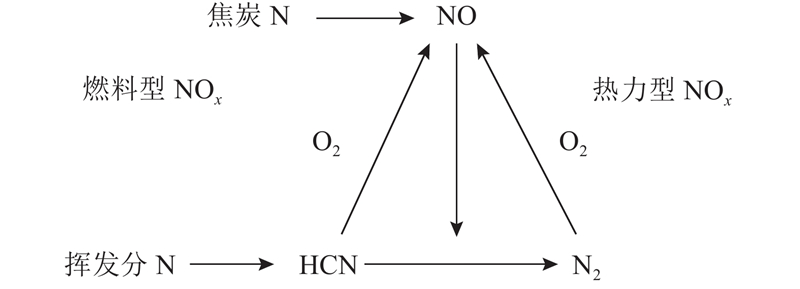

锅炉排放的氮氧化物(NOx)是造成大气严重污染的产物之一,它可以形成酸雨、酸雾甚至光化学烟雾,给人类的生活健康带来严重的威胁[8]. 生物质固体成型燃料燃烧生成的NOx来源于原料中的氮元素以及空气中N2的高温氧化[9],根据其来源,可以将NOx分为3种类型:热力型NOx、快速型NOx和燃料型NO[10]. 烟气再循环技术是为降低NOx的生成而使用的低空气比燃烧技术,属于脱硝技术的一种[11]. 国内外对于烟气再循环技术在燃气锅炉上的应用研究较多. 宋少鹏等[12]研究烟气再循环率对天然气低氮燃烧特性的影响,结果表明,在燃气锅炉上,10%的烟气再循环率可以减少65%的氮氧化物排放. 胡满银等[13]对某电站四角切圆燃烧锅炉有、无烟气再循环时的燃烧过程进行数值模拟,结果表明,有烟气再循环时,炉内平均温度分布和最大温度分布整体明显降低;炉膛出口CO2体积分数有一定幅度的上升,O2体积分数有较大幅度的下降;NOx排放质量浓度有较大幅度的降低. 目前,有关烟气再循环在生物质直燃炉上应用的研究较少.

针对生物质炉排锅炉实际运行过程中存在的前后拱及侧墙水冷壁腐蚀严重,出现爆管事故、屏式过热器积灰多和NOx生成量高的问题,本文以一台电厂额定蒸发量为130 t/h的光大往复式水冷炉排炉为研究对象,采用数值方法对炉内生物质燃烧进行模拟,提出二次风掺混再循环烟气燃烧的方法. 考察不同再循环烟气配风布置下锅炉内温度分布、流场分布、燃尽率和排放的污染物质量浓度发生的改变,为生物质炉排炉的设计及优化提供理论参考.

1. 研究对象及计算模型

1.1. 物理模型

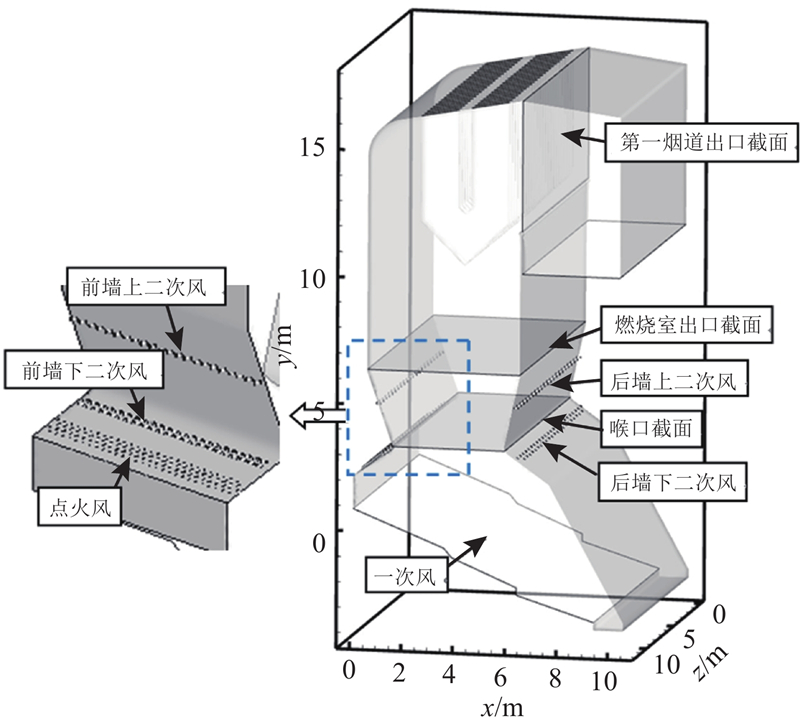

研究对象是一台额定蒸发量为130 t/h的生物质往复式水冷炉排炉,炉排总长为9.3 m,炉排宽度为12.0 m,炉排运行速度为18.6 m/h,整个炉型自出渣口到锅筒顶部高度为20.69 m. 配风分为4级,一次风由炉排下方由高到低分6级灰斗配送,6个灰斗长度分别为1.47、1.47、1.47、1.47、1.47、1.95 m,配风体积比为18%∶22%∶30%∶20%∶5%∶5%. 点火风分3列布置,上、中、下3列喷口下倾角分别为70°、80°、90°;前墙下二次风分2列布置,下倾角分别为15°和20°;后墙下二次风分2列布置,下倾角分别为40°和50°;前、后墙上二次风喷口均分2列布置,配风方向为水平方向.

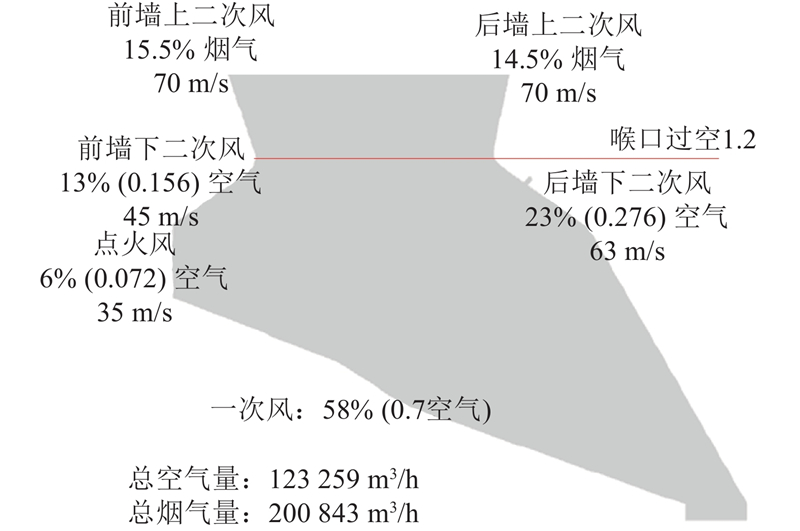

出于控制烟气中NOx考虑,模拟计算中总过量空气系数取1.2,其中一次风的总过量空气系数为0.7. 再循环烟气量取总烟气质量的30%,由上、下二次风分配至主燃区,以降低主燃区的温度,同时增强炉膛上部扰动,提高燃尽率,减少CO的残留.

设计燃料按照黄杆灰杆7∶3的质量比掺混而成,掺混后的生物质燃料元素分析(折算收到基)和工业分析(收到基)如表1所示. 由元素分析得到单位质量燃料所需的理论空气量为2.487 m3/kg. 当过量空气系数取1.2时,每小时满负荷所需空气量为123 259 m3/h,燃烧生成理论烟气量为200 843 m3/h.

表 1 生物质层料的元素分析和工业分析 1)

Tab.1

| 元素分析wB/% | 工业分析wB/% | ||||||||

| 注:1)表中数据为收到基. | |||||||||

| C | H | O | N | S | M | V | FC | A | |

| 26.66 | 3.37 | 23.41 | 0.41 | 0.10 | 32.4 | 44.79 | 9.15 | 13.66 | |

根据锅炉实际尺寸,使用Solidworks建立锅炉模型,如图1所示,使用Ansys meshing划分网格,炉膛网格均采用六面体网格,其中,对二次风入口区域进行局部加密处理. 构建的计算网格模型最小尺寸为1.430×10−8 m,最大尺寸为6.109×10−3 m,二次风入口采用局部加密处理,网格总数为297.89万.

图 1

1.2. 数学模型

生物质燃料在炉排炉的燃烧过程可以分解为固体可燃颗粒在炉排上床层内的燃烧和固相析出可燃物(挥发分、炭粒)在炉膛内稀相空间的燃烧.

连续性方程为

动量方程为

组分输运方程为

能量方程为

式中:

炉膛的气相燃烧反应计算应用通过商业软件ANSYS FLUENT进行模拟,床层固相燃烧计算得到的炉排上方气体的温度、速度及组分信息,作为炉膛气相燃烧模拟的入口边界条件以UDF的形式导入,具体炉排及炉膛计算的耦合方法参见文献[17]. 气相燃烧反应的黏性模型采用标准k-ε湍流模型,壁面函数为标准壁面函数,组分输运为通用有限速率模型,气相燃烧源相采用有限速率/涡耗散(EDC)模型计算,化学反应如下:

辐射模型为DO模型,采用Simple算法求解压力速度耦合方程,控制方程的离散形式为二阶迎风. 炉膛壁面采用绝热边界条件,设置底部炉排及上下层二次风均为速度入口,炉膛顶部为压力出口. 开始计算时,求解温度场、流场、动量方程、颗粒场、燃烧和辐射换热,当残差小于设定标准且烟道出口计算参数稳定,即认为燃烧计算收敛.

图 2

采用的床层和炉膛气固两项燃烧耦合的计算方法的准确性已在本课题组对往复式垃圾炉排炉的研究中,通过对比现场测试结果得到了验证. 刘瑞媚[20]将该计算方法应用于一台500 t/d大型垃圾焚烧炉排炉的模拟研究,并于光大南京垃圾焚烧电厂对该炉型进行现场热态测试. 通过试验得到的炉膛出口温度为1 154 K,出口氧量为7.36%,出口NOx质量浓度为112 mg/m3,与模拟计算得到的炉膛出口温度1 155 K、出口氧量7.97%、出口NOx排放质量浓度120 mg/m3吻合良好,通过实验测得的灰渣残碳量7.6%与模拟结果8.0%十分接近. 由此,验证了该计算方法的可靠性.

2. 计算工况

2.1. 原始工况

原始工况A0总过量空气系数取1.2,一次风风速由FLIC计算导入,风温为220 °C;点火风风速为35 m/s,风温为220 °C;前墙下二次风风速为45 m/s,风温为45 °C;后墙下二次风风速为63 m/s,风温为45 °C;前、后墙上二次风停运,原始配风不添加再循环烟气.

2.2. 上二次风掺混再循环烟气工况

为了解决前后拱、侧墙水冷壁高温腐蚀及炉膛上部火焰的偏斜问题,对原始工况配风通过掺混烟气的方法进行优化改造. 抽取总烟气量的30%作为再循环烟气,由前、后墙上二次风喷口水平通入,上二次风风速为70 m/s,烟气温度为120 °C. 上二次风掺混再循环烟气工况A1配风布置形式分别如图3所示.

图 3

2.3. 下二次风掺混再循环烟气工况

为了缓解炉膛后拱局部温度过高的问题,进一步降低锅炉NOx排放质量浓度,抽取一定比例(30%、50%、70%)的再循环烟气混入后墙下二次风通入后墙下二次风喷口,并从后墙下二次风抽取相同质量流量的空气混合再循环烟气后通入后墙上二次风喷口. 5个计算工况空气的分配比例如表2所示,

表 2 所有计算工况空气的分配比例

Tab.2

| 工况编号 | | | | | | |

| A0 | 58.1 | 6.0 | 12.8 | 0 | 23.1 | 0 |

| A1 | 58.1 | 6.0 | 12.8 | 0 | 23.1 | 0 |

| B1 | 58.1 | 6.0 | 12.8 | 0 | 18 | 5.1 |

| B2 | 58.1 | 6.0 | 12.8 | 0 | 14.6 | 8.5 |

| B3 | 58.1 | 6.0 | 12.8 | 0 | 11.2 | 11.9 |

表 3 所有计算工况再循环烟气的分配比例

Tab.3

| 工况编号 | | | | |

| A0 | 0 | 0 | 0 | 0 |

| A1 | 0 | 15.5 | 0 | 14.5 |

| B1 | 0 | 15.5 | 4.4 | 10.1 |

| B2 | 0 | 15.5 | 7.3 | 7.3 |

| B3 | 0 | 15.5 | 10.1 | 4.4 |

3. 计算结果与分析

3.1. 原始工况计算结果

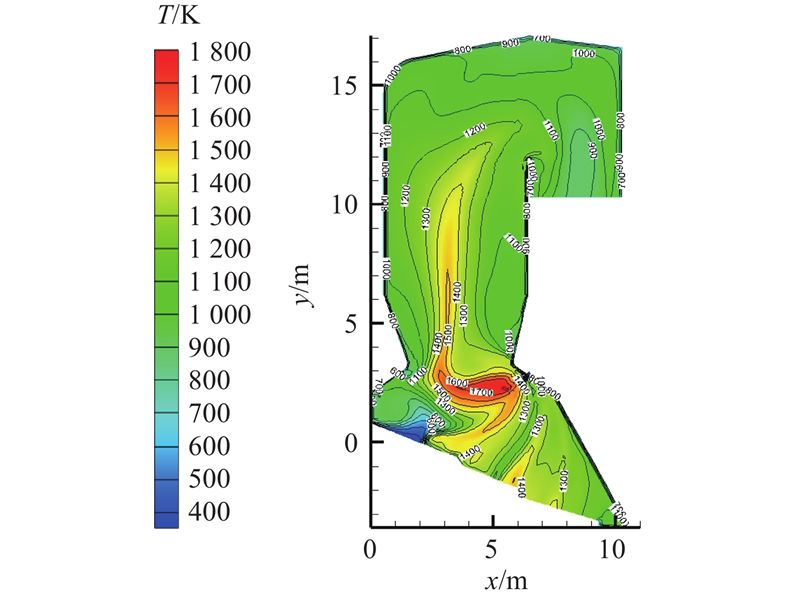

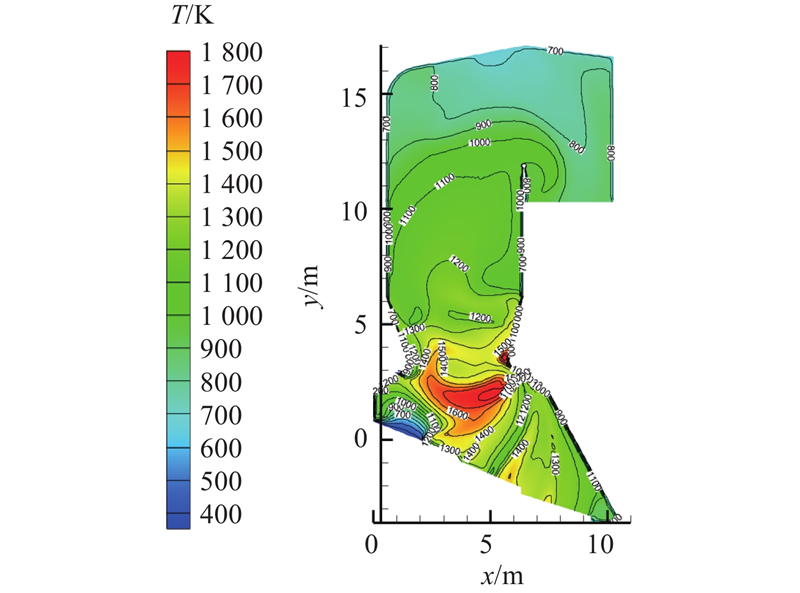

图 4

图 4 原始计算工况A0中心截面温度分布

Fig.4 Temperature distribution on center cross section of A0

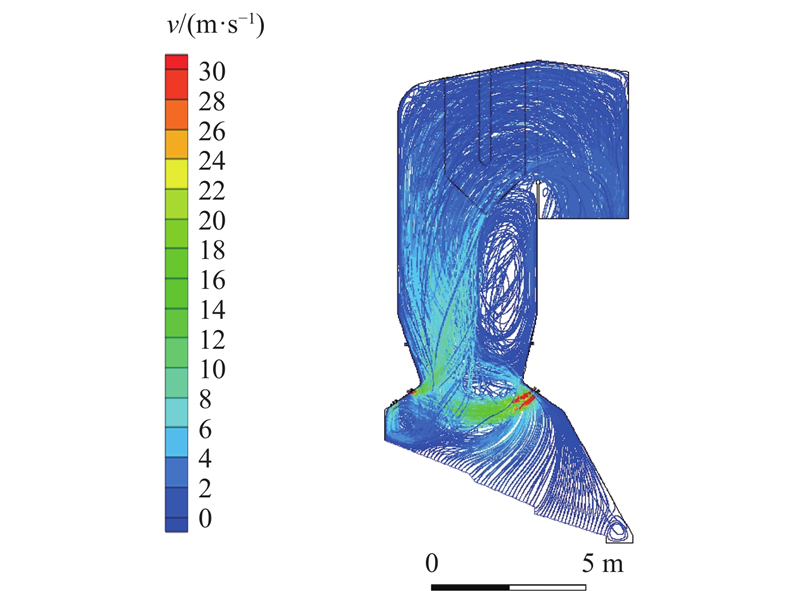

图 5

统计该工况炉膛喉口和第一烟道出口2个特征截面的温度、组分信息,炉膛喉口截面平均温度为1 277 K,第一烟道出口截面温度为993 K,O2体积分数为3.6 %,CO体积分数为2.22×10−3,燃尽程度很差,NOx排放质量浓度为304.2 mg/m3.

3.2. 二次风掺混再循环烟气对炉内温度特性和流场分布的影响

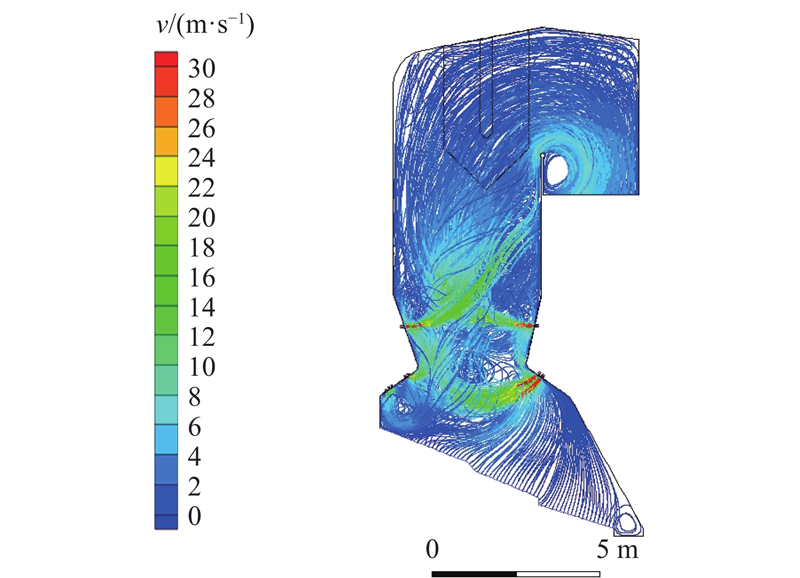

图 6

观察A1工况的炉膛流线分布(见图7)可知,上二次风明显改善了炉膛上部的气流偏斜现象,原始工况中的大回流区因上二次风的扰动而消失,炉膛流线充满程度提高.

图 7

统计喉部截面以及燃烧室出口截面温度及组分数据可知,工况A1炉膛喉口截面平均温度为1 010 °C,第一烟道出口截面温度为680 °C,第一烟道出口截面CO质量浓度下降为0.002 mg/m3,说明炉膛气相燃烧效率提升.

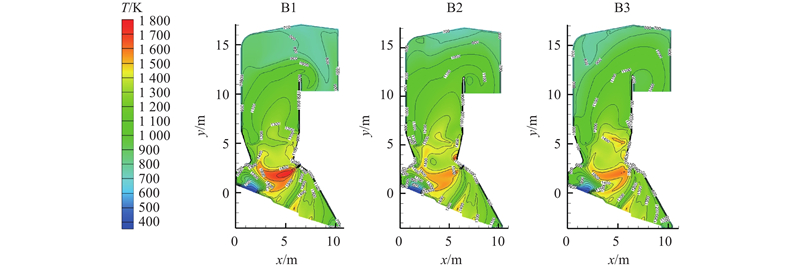

下二次风掺混再循环烟气3个工况B1-B3炉膛中心截面的温度分布如图8所示. 可见,随着后墙下二次风掺混再循环烟气比例的增大,主燃区O2的供给量下降,燃烧速率下降,主燃区温度降低. 后墙上二次风补充的O2使未燃尽组分继续燃烧,再燃区沿炉膛高度和深度方向范围扩大,上部炉膛的整体温度提高.

图 8

图 8 下二次风掺混再循环烟气工况(B1,B2,B3)炉膛中心截面的温度分布

Fig.8 Temperature distribution on center cross section under conditions with lower secondary air mixing recycling flue gas(B1,B2,B3)

所有模拟计算工况炉膛喉部、燃烧室出口及第一烟道出口的温度、组分统计结果如表4所示. 表中,Tt为炉膛喉部截面平均温度,Tf为燃烧室出口截面平均温度,To为第一烟道出口截面平均温度,

表 4 不同二次风配风工况(A0,A1,B1,B2,B3)计算结果统计

Tab.4

| 工况编号 | Tt /K | Tf /K | To /K | | |

| A0 | 1277 | 1242 | 993 | 3.6% | 2 220 |

| A1 | 1283 | 1128 | 953 | 3.4% | <1 |

| B1 | 1291 | 1138 | 959 | 3.6% | <1 |

| B2 | 1266 | 1149 | 973 | 3.3% | <1 |

| B3 | 1286 | 1135 | 990 | 3.6% | <1 |

水冷壁的温度对腐蚀有很大影响. 当壁温低于350 °C时,腐蚀速度较小;从350 °C开始,腐蚀加快;当壁温大于400 °C时,H2S和[S]气体的腐蚀速率迅速增大. 当炉内流场组织不良产生近壁燃烧或刷墙时,会加速水冷壁的高温腐蚀[21]. 为了量化比较烟气再循环对炉膛燃烧均匀性的影响,提取炉膛喉口截面和燃烧室出口截面温度数据并对同一前后墙深度方向不同宽度的数据进行统计平均,获得喉口截面和燃烧室出口截面沿炉膛深度方向x的温度变化规律.

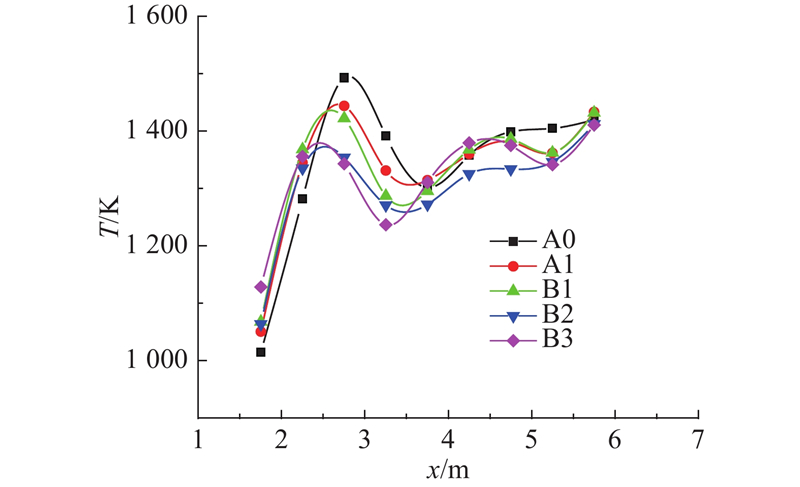

如图9所示为Tt沿炉膛深度方向的变化规律. 可以看出,烟气再循环的配风方式对靠近前墙侧炉内烟气温度的影响较大. 当后墙下二次风掺混再循环烟气比例由0提高至50%(A0到B2)时,喉口截面近前墙侧温度最大降幅可达150 K,继续提高后墙下二次风掺混烟气的比例,前墙侧烟气温度几乎不再下降,靠近后墙侧烟气温度上升. 总体来说,下二次风掺混一定比例的烟气,可以使喉口截面的温度分布更加均匀,但不会影响喉口截面温度沿炉膛深度方向的总体变化趋势.

图 9

图 9 不同二次风配风工况(A0,A1,B1,B2,B3)喉口截面沿x方向平均温度分布

Fig.9 Average temperature distribution along x direction on throat plane under conditions with different secondary air arrangements(A0,A1,B1,B2,B3)

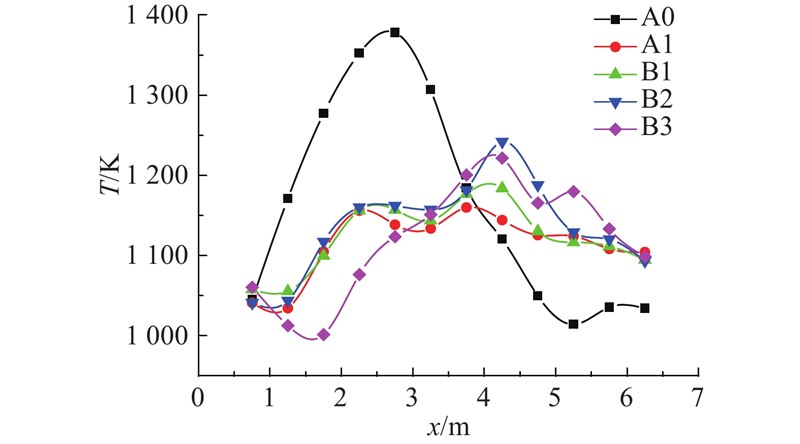

Tf沿x的变化规律如图10所示. 在无烟气再循环的原始工况A0下,燃烧室出口截面温度沿炉膛深度方向差异明显,高温烟气呈现出明显向前墙偏斜的分布规律. 区域内统计的最高温度约为1 400 K,且统计曲线的最大温差接近400 K,烟气分布极不均匀,高温烟气呈现明显向前墙的侵蚀特征. 在二次风掺混烟气配风后,燃烧室出口截面温度下降明显,烟气高温区向炉膛中心移动,前墙附近温度下降而后墙附近温度上升,截面整体温度分布趋于均匀,提高了炉膛整体容积对燃烧放热的稀释作用. 工况B1的高温烟气分布从炉膛深度中心向前、后墙两侧稳定下降,有效降低了高温烟气对设备侵蚀的可能性,气流分布较理想.

图 10

图 10 不同二次风配风工况(A0,A1,B1,B2,B3)燃烧室出口截面沿x方向平均温度分布

Fig.10 Average temperature distribution along x direction on incinerator outlet plane under conditions with different secondary air arrangements(A0,A1,B1,B2,B3)

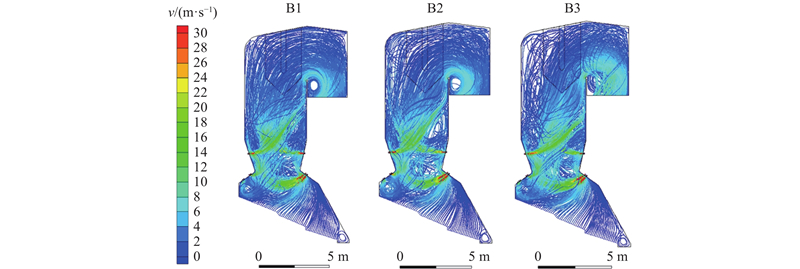

观察下二次风掺混再循环烟气的3个计算工况炉膛流线分布,如图11所示. 可以看出,随着后墙下二次风掺混再循环烟气比例的增加,上部炉膛烟气向后墙偏转的趋势越来越明显,这是因为各计算工况下各二次风口送风质量流量相同;随着后墙下二次风掺混再循环烟气比例的增加,后墙上二次风中空气比例相应增加,45 °C下的空气密度(1.121 kg/m3)大于120 °C下的烟气密度(0.873 kg/m3),因此混入空气后,后墙上二次风体积流量减小,风速降低,动量下降. 当后墙上二次风明显动量小于前墙二次风动量时,前墙上二次风会吹动烟气向后墙偏转,冲刷后墙,易导致后墙位置发生结焦结渣.

图 11

图 11 下二次风掺混再循环烟气工况(B1,B2,B3)炉膛流线分布

Fig.11 Pathline distribution under conditions with lower secondary air mixing recycling flue gas(B1,B2,B3)

3.3. 二次风掺混再循环烟气对污染物NOx排放质量浓度的影响

统计所有工况第一烟道出口NOx排放质量浓度

表 5 不同二次风配风工况(A0,A1,B1,B2,B3)第一烟道出口NOx排放质量浓度

Tab.5

| 工况编号 | |

| A0 | 304.2 |

| A1 | 246.3 |

| B1 | 206.4 |

| B2 | 247.8 |

| B3 | 253.6 |

对比不同掺混工况下的NOx排放结果,后墙下二次风掺混一定比例的再循环烟气有利于降低炉内NOx的生成. 在所有添加再循环烟气工况中,后墙下二次风掺混30%再循环烟气的工况第一烟道出口NOx质量浓度最低,为206.4 mg/m3,与无再循环烟气的原始工况相比,NOx排放质量浓度下降32.1%.

综合考虑炉膛内的温度气流分布情况可知,后墙下二次风掺混30%再循环烟气的工况(B1)燃烧状况最佳,气流均匀饱满,炉内主燃区温度下降,且高温烟气分布从炉膛深度中心向前后墙两侧稳定下降,明显改善了炉膛上部火焰原本的偏斜现象,降低了高温烟气对设备的侵蚀可能性. 考察上述优化工况的污染物NOx排放情况可知,工况B1第一烟道出口的NOx质量浓度最低,为206.4 mg/m3,具有最好的综合表现.

4. 结 论

(1)采用烟气再循环可以提高生物质炉燃烧的均匀性. 后墙上二次风通入再循环烟气促进了炉膛上部气流扰动,提高了炉内温度均匀性,减轻了屏式过热器前、后侧的热偏差,改善了屏区火焰温度局部过高的现象,可以降低大屏积灰结渣风险. 后墙下二次风掺混一定比例的烟气可以降低主燃区温度,保护喉口.

(2)采用烟气再循环的配风方式,提高了生物质炉的燃尽率. 上二次风补充的O2促进燃烧室出口未完全燃烧气体的再燃,采用烟气再循环的各工况下第一烟道出口CO的质量浓度均小于1 mg/m3,具有较高的燃烧效率.

(3)将烟气再循环技术应用于生物质炉排炉,能够有效降低炉内NOx的生成. 二次风掺混烟气的配风方式使主燃区形成还原性气氛,燃烧速率下降,温度下降,从而降低了NOx的生成.

(4)综合考虑炉膛内的温度、气流分布情况和污染物NOx排放状况可知,后墙下二次风掺混30%再循环烟气的工况(B1)燃烧状况最佳,气流均匀饱满,高温烟气分布从炉膛深度中心向前、后墙两侧稳定下降,有效降低了高温烟气对设备侵蚀的可能性,且该工况下NOx排放质量浓度最低,为206.4 mg/m3,相对于无再循环烟气时减少了32.1%.

参考文献

生物质能的应用前景分析

[J].DOI:10.3969/j.issn.1008-8857.2003.04.002 [本文引用: 1]

Application prospect analysis of biomass energy

[J].DOI:10.3969/j.issn.1008-8857.2003.04.002 [本文引用: 1]

生物质能源发展现状及应用前景

[J].

Research on the current development and application prospect of biomass energy

[J].

利用光合菌发酵对玉米秸秆进行转化的研究

[J].DOI:10.3969/j.issn.0253-2654.2002.06.002 [本文引用: 1]

Studies on teh utilizing the photosynthetic bacterium fermentation for biotransformation on corn straw

[J].DOI:10.3969/j.issn.0253-2654.2002.06.002 [本文引用: 1]

生物质直燃发电厂锅炉炉型选择探讨

[J].

Biomass power plant boiler type selection of direct combustion

[J].

烟气再循环技术在垃圾焚烧中的效果分析

[J].

Analysis of flue gas recirculation effect on solid waste combustion

[J].

燃料分级与烟气再循环对天然气低氮燃烧特性影响机理

[J].

Low NOx combustion mechanism of a natural gas burner with fuel-staged and flue gas recirculation

[J].

烟气再循环对炉内氮氧化物生成影响的数值模拟

[J].

Numerical simulations of the influence of flue gas recycle on nitrogen oxide formation in boiler

[J].

Effects of fuel devolatilisation on the combustion of wood chips and incineration of simulated municipal solid wastes in apacked bed

[J].DOI:10.1016/S0016-2361(03)00145-5 [本文引用: 1]

Thermal reaction modeling of a large municipal solid waste incinerator

[J].

3-dimensional simulation of air mixing in the MSW incinerators

[J].DOI:10.1080/00102209608951997 [本文引用: 1]

垃圾焚烧炉排炉二次风配风的CFD优化模拟

[J].

CFD simulation and optimization of secondary air distribution for waste combustion in grate furnace

[J].

大型燃煤锅炉SNCR过程数值研究

[J].

Numerical study of SNCR process in coal-fired boiler with large capacity

[J].

Flue gas recirculation in a gas-fired laboratory furnace: measurements and modeling

[J].DOI:10.1016/S0016-2361(97)00093-8 [本文引用: 1]

Characteristics of NOx emission with flue gas dilution in air and fuel sides

[J].

Study of NOx emission characteristics in CH4/air non-premixed flames with exhaust gas recirculation

[J].DOI:10.1016/j.energy.2015.08.023 [本文引用: 1]