在齿轮箱高速旋转的过程中,迷宫密封转子结构产生旋转效应,导致离心变形;同时,箱体内部产热导致齿轮箱升温,密封结构发生热效应膨胀变形. 离心变形和膨胀变形直接改变密封结构的间隙尺寸,影响密封系统的密封性能. Li等[6]通过试验与数值模拟相结合,分析刷式密封的离心效应造成间隙变化的规律;Sivakumar等[7-11]分析了转子转速、温度和结构离心变形之间的关系,研究影响转子变形的多个因素,如转子半径、转速、温度和密封入口长度等,并且分析了旋转效应和热效应造成的离心变形对迷宫结构转子稳定性的影响. Yahya等[12-13]分析了转子转速对蘑菇齿式迷宫密封的流场分布和泄漏量影响,并解释了转子旋转加速齿顶磨耗的现象.

旋转效应改变介质的流场分布,热效应影响介质的物化参数,这些都将影响密封系统的泄漏特性. Bondarenko等[14]通过试验分析了不同压比下迷宫密封泄漏量随着转速的变化规律、孔晓治等[15]通过试验测得转速对密封周向静态工作间隙的影响和泄漏量的变化规律,并运用CFD仿真对比分析了压气机级篦齿型内部流场涡流分布与转速之间的关系. 李志刚等[16]对透平机械的典型迷宫密封进行影响因素分析,将转速作为重要因素之一进行对比研究. 周国宇等[17]研究了转速对高低齿式迷宫密封的影响,认为存在一个临界转速,当转速低于临界转速时,转速对泄漏量的影响不明显,当转速超过临界值时,泄漏量随着转速增加而明显降低.

上述密封研究主要以理想气体作为研究介质,但齿轮箱中设置迷宫密封系统的目的是减少箱体内部润滑油的泄漏,避免出现结构润滑不足等现象. 齿轮箱齿轮高速旋转将油池中的润滑油搅拌甩起,润滑油被破碎成小油滴,同时,箱体内部的高温环境造成附着在箱体内表面的润滑油油膜部分蒸发成微米级的润滑油蒸汽和小液滴. 迷宫密封的工作介质为高温蒸发的微米级润滑油蒸汽、润滑油小液滴和理想气体的混合物. 因此,从理想气体单相介质分析迷宫的密封性能不满足实际的工况,需要从混合介质角度分析迷宫的密封机理,评估迷宫对特定介质的密封性能.

本研究以齿轮箱轴向密封的原型结构,双边直通式迷宫密封为研究对象,分析转子旋转效应和热效应对结构变形的影响;基于Euler-Euler双流体模型,忽略润滑油蒸汽的影响,以润滑油小液滴和理想气体混合物为研究介质,探究转子旋转和热效应对密封结构内部流场分布以及泄漏特性的影响.

1. 密封结构与数值分析

1.1. 密封结构与边界条件

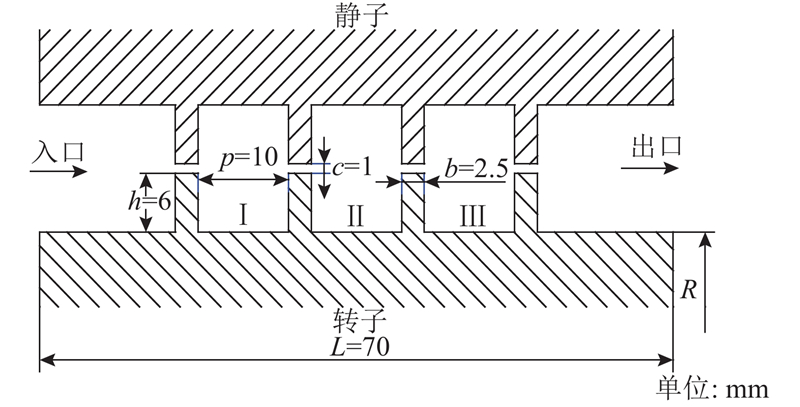

在双边直通式迷宫密封的转子与静子结构上分别对称设置4组矩形密封齿,形成结构对称的转子腔和静子腔,由入口至出口,分别为Ⅰ腔、Ⅱ腔、Ⅲ腔. 如图1所示为双边直通式迷宫密封的结构示意图,图中,h为密封齿高度,p为密封空腔宽度,c为密封间隙宽度,b为密封齿厚度,R为转子结构半径,L为密封结构总长度.

图 1

图 1 双边直通式迷宫密封结构

Fig.1 Structure configuration of bilateral cavities straight through labyrinth seal

将迷宫密封的入口边界设为500 Pa的压力入口,将出口边界设为压力出口,出口压力为−500 Pa. 设转子转速n为0~10 000 r/min,温度t为40~140 °C,转子半径R为50~150 mm.

齿轮箱采用75W_90润滑油,仿真分析时,混合两相流以理想气体为主相,以润滑油液滴为次相,且两相均无相变反应. 润滑油液滴直径取5 μm,密度取816 kg/m3,混合相中润滑油体积分数为10%. 假定润滑油液滴与转子结构温度一致,忽略静子的热膨胀变形,采用Reynolds黏温公式:

式中: μ0、μ1为油滴在t0、t1温度下的动力黏度.

根据润滑油物化参数和黏温公式,得到如表1所示的不同温度t下润滑油的运动黏度υ.

表 1 不同粘度下润滑油的运动黏度

Tab.1

| t/ °C | υ/(mm2·s−1) | t/ °C | υ/(mm2·s−1) | |

| 40 | 116 | 120 | 5.6 | |

| 80 | 21.8 | 140 | 2.9 | |

| 100 | 16.6 | − | − |

1.2. 网格独立性验证

网格密度影响仿真计算的结果,设置合适尺寸的网格是仿真计算的必要前提. 双边直通式迷宫密封几何模型规则,采用结构化网格进行划分,壁面采用标准壁面函数,无须对近壁面区域进行网格加密处理. 选择不同的网格密度进行网格独立性研究,以润滑油泄漏量为特征参数,结果如图2所示. 随着网格数量N的增加,密封泄漏量mL增加,当网格数量N达到69万以上时,泄漏量趋于稳定,表明此时网格密度对仿真计算的影响可以忽略. 综合考虑计算精度和计算效率,选择网格数目为92万的离散模型进行后续分析研究.

图 2

1.3. 数值方法验证

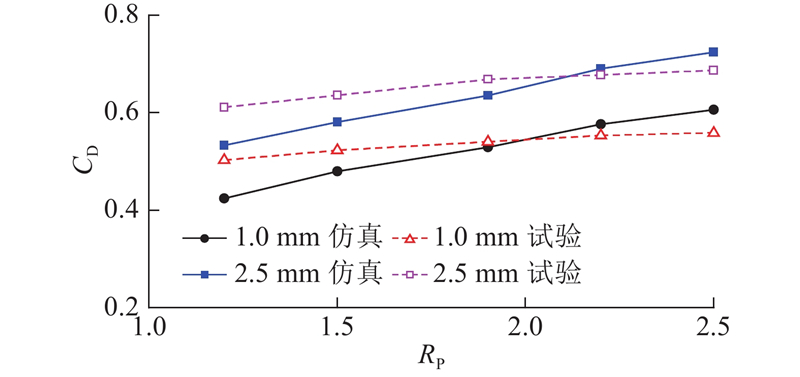

目前缺乏多相混合介质下迷宫密封的相关试验数据,本文参考经典迷宫密封试验,基于Euler-Euler双流体模型,以数值模拟得出混合介质中理想气体泄漏量为特征参数,对比文献[18]的试验结构与数据,论证仿真方法的可行性和准确性.

采用密封系数C

式中:mm为试验或数值计算得到的理想气体泄漏量,mid为等熵理论计算得到的理想气体泄漏量,A为间隙面积,pin、pout分别为入口、出口压力,t0为初始温度,Rg为理想气体常数,k为理想气体等熵系数.

采用结构化网格对迷宫密封进行结构离散,分别分析间隙为1.0和2.5 mm的密封结构泄漏特性,得到如图3所示的不同入、出口压力比值(RP)下密封系数曲线图. 由图可知,同一工况下,数值模拟与试验结果变化规律基本一致,同一压比下,最大误差不超过15%,满足工程应用的要求,仿真方法可行.

图 3

图 3 不同密封间隙宽度下仿真与试验密封系数对比图

Fig.3 Discharge coefficient comparison of simulated and experimental results under different seal clearance widths

2. 密封结构变形分析

齿轮箱在高速旋转运行时,箱体内部齿轮摩擦、润滑油搅拌、轴承发热等因素导致箱体内部温度升高,因此,温度和转速造成的密封结构变形不可避免. 转子的旋转效应和热效应会改变密封结构的密封间隙,直接影响直通式迷宫密封的密封性能.

2.1. 弹性力学理论分析

基于弹性力学理论,密封系统转子结构绕轴心旋转过程可以简化为回转体的平面应力问题. 假定回转体为半径为R'、厚度为2b的等厚圆盘,绕Z轴以等角速度ω旋转,材料密度为ρ,弹性模量为E,泊松比为μ. 圆盘旋转运动的平衡微分方程为

式中:

由回转体结构的边界条件

得到圆盘的应力分布:

由Hooke定律可知:

式中:

当圆盘厚度不能忽略时,可以用等效泊松比

由此,可以得到圆盘的径向离心变形量为

当

根据结构的线膨胀公式,得到结构的热效应膨胀变形如下:

式中:

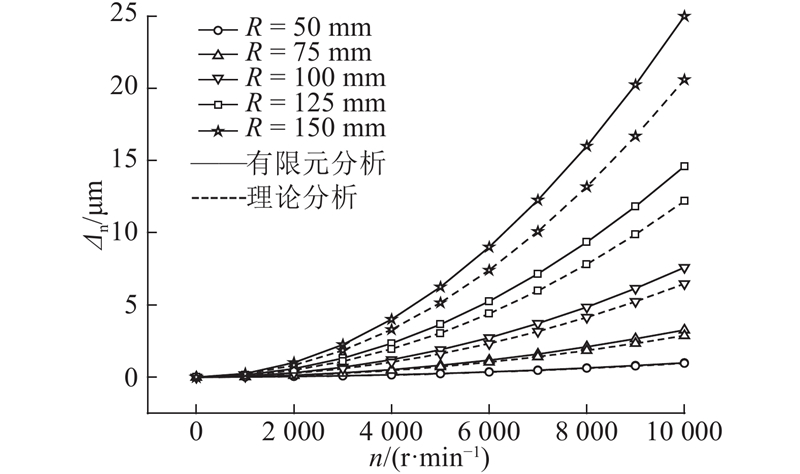

2.2. 旋转效应离心变形

采用ANSYS软件,建立双边直通式迷宫密封转子结构三维有限元模型,在转子结构内孔处施加约束,对比分析转子转速为0~10 000 r/min、转子半径为50~150 mm时转子的变形量,不考虑温度影响. 对比有限元计算与力学分析(式(11)),得到如图4所示的不同转子半径下转子转速n与结构变形Δn的曲线关系图. 转子旋转效应的离心变形仿真值与理论值规律一致,随转子转速增加,结构变形量呈指数上升,转子半径增加,变形量快速上升,符合转子径向变形与转速的二次方、半径的三次方呈正比的理论规律. 转子半径越大,误差越大,这是理论计算时将转子旋转运动简化为平面应力问题导致的.

图 4

图 4 不同转速和半径下的转子离心变形曲线

Fig.4 Centrifugal deformation of rotor under different rotation speeds and radii

2.3. 热效应膨胀变形

表 2 Q345材料的线膨胀系数

Tab.2

| t/ °C | λ/(°C−1) | t/ °C | λ/(°C−1) | |

| 0 | 10.76 | 100 | 11.53 | |

| 50 | 11.12 | 150 | 11.88 |

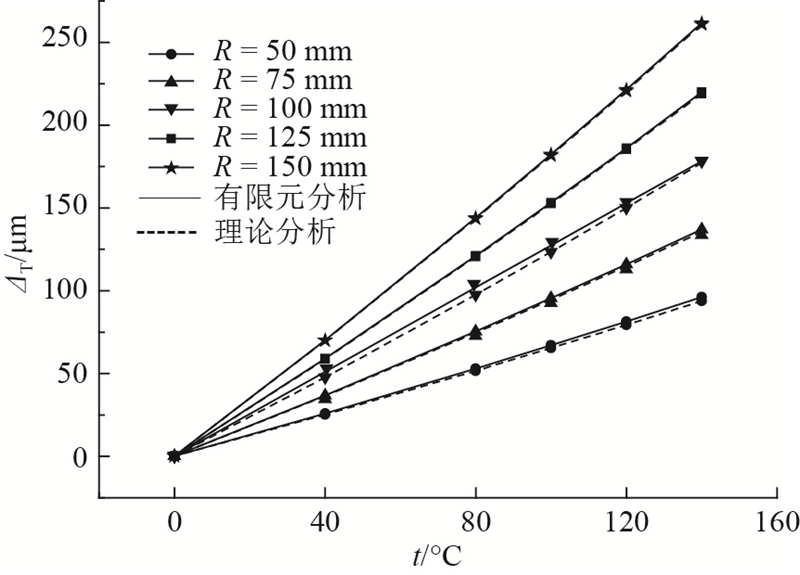

对比有限元计算与线膨胀公式(式(12))计算结果,得到如图5所示的不同转子半径下转子温度t与膨胀变形ΔT的曲线关系图. 转子结构热效应膨胀变形仿真值与理论值规律一致,随着温度升高,转子变形量线性增加,符合材料的线膨胀理论. 转子热效应膨胀变形造成间隙减小量高于旋转效应离心变形1个量级,因此,在工程应用中,低转速小半径转子结构下可以忽略旋转效应离心变形,但需要考虑热效应膨胀变形,在设计齿轮箱迷宫密封系统时,初始间隙的取值需要综合考虑转速、温度和转子半径的影响.

图 5

图 5 不同温度和半径下的转子膨胀变形曲线

Fig.5 Expansive deformation of rotor under differenttemperature and radii

2.4. 结构变形与泄漏量的关系

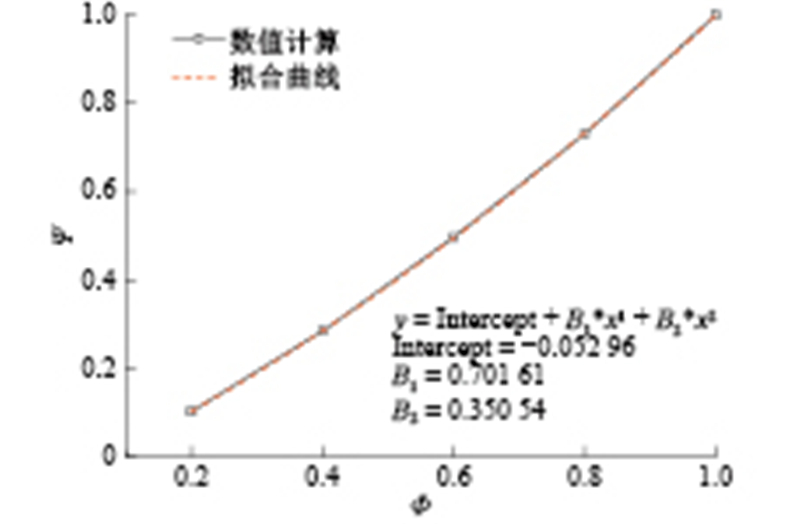

转子旋转效应和热效应可改变密封间隙,直接影响双边直通式迷宫密封的直通效应,造成密封结构泄漏特性的变化. 基于Euler-Euler模型,数值分析不同间隙下迷宫密封的泄漏量,探寻密封间隙变化对迷宫密封性能的影响,量化密封间隙与迷宫泄漏量关系,如图6所示.

图 6

引入间隙比与润滑油泄漏量比的无量纲参量,间隙比Φ指变形后密封间隙与密封初始间隙的比值,润滑油泄漏量比Ψ指变形后密封泄漏量与初始间隙下密封泄漏量的比值,表达式如下:

式中:C0、C1分别为变形前、后的间隙宽度,m0、m1分别为变形前、后的密封泄漏量.

由图可知,密封间隙比与泄漏量比呈二次多项式关系,间隙越小,润滑油泄漏量越小. 分析旋转效应和热效应下转子结构变形对密封泄漏特性的影响时,先采用式(11)、(12),得到转子结构变形导致的迷宫密封间隙比;在此基础上,代入间隙比与泄漏量比的拟合关系曲线

3. 密封结构流场分析

密封系统的旋转效应和热效应不仅改变密封间隙,同时影响内部流场分布. 当密封介质为润滑油小液滴和理想气体两相混合物时,转子旋转效应使得理想气体在密封空腔中的涡流结构发生变化,同时,两相介质的密度差距较大,转子旋转影响空腔液滴的分布,热效应改变了润滑油液滴的物化参数,也会对两相介质的分布产生影响.

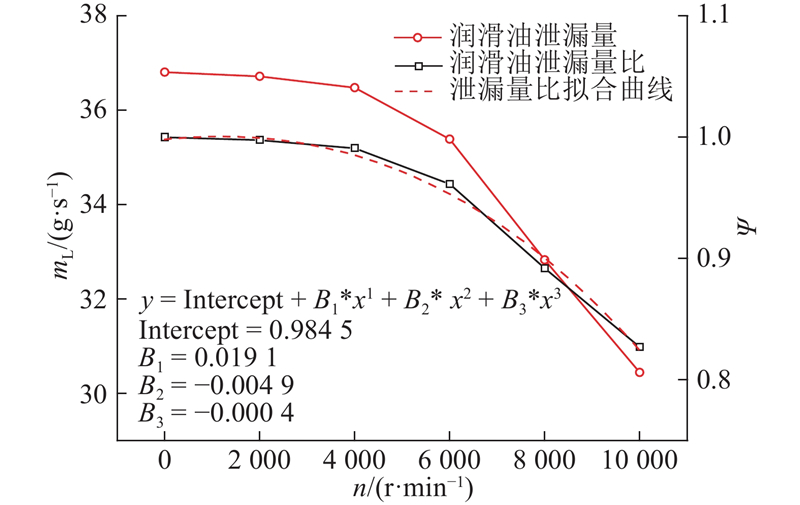

3.1. 旋转效应流场分析

密封系统的工作介质为微米级液滴和理想气体混合介质,采用Euler-Euler模型,分析转子半径为100 mm、温度为40 °C、转速为0~10 000 r/min时双边直通式迷宫密封的泄漏特性. 图7给出了转子转速n与润滑油泄漏量mL、泄漏量比Ψ之间的关系曲线.

图 7

图 7 转子转速与润滑油泄漏量和泄漏量比的关系曲线图

Fig.7 Curve for lubricating oil leakage loss and leakage loss ratio under different rotation speeds and radii

当转子转速较低时,密封结构的泄漏量小幅变化;当转速超过一定阈值时,密封泄漏量随着转速增加而明显下降,双边直通式迷宫密封转子转速阈值约为4 000 r/min. 当转速为10 000 r/min时,相对无旋转工况,泄漏量下降近20%,密封性能有显著改善. 当转速为0时,转子无旋转,液滴不受离心力作用,对称分布在双腔中. 由于空腔结构空间的限制作用,内部形成气体涡流,密度较大的液滴分布在空腔的四周. 当转子低速旋转时,空腔中涡流强度增加,破坏了密封的直通效应,使得密封结构的泄漏量小幅降低. 当转子高速旋转时,润滑油液滴在旋转离心力作用下集中于静子腔中,降低了通过密封间隙的泄漏量,密封结构的性能提高.

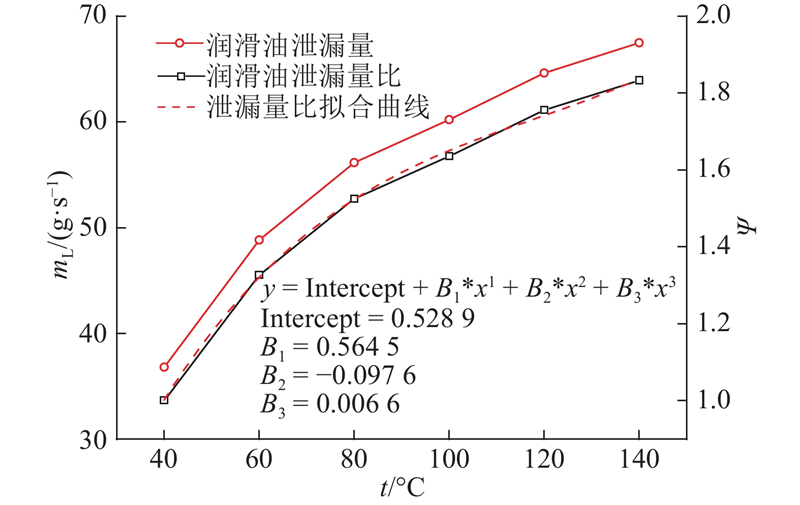

3.2. 热效应流场分析

热效应可改变润滑油液滴的黏度,影响密封结构中润滑油的分布. 保持其他参数不变,设转子半径为100 mm,转子无旋转,研究润滑油液滴温度分别为40~140 °C时双边直通式迷宫密封的泄漏特性. 图8给出了液滴温度t与润滑油泄漏量mL与泄漏量比Ψ之间的关系曲线.

图 8

图 8 温度与润滑油泄漏量和泄漏量比关系曲线图

Fig.8 Curves for oil leakage loss and leakage loss ratio under different oil temperatures

由图8可知,随着温度的升高,润滑油泄漏量近线性增大. 当温度为140 °C时,对比温度为40 °C工况,热效应导致的流场变化造成密封泄漏量上升近85%,密封性能明显减弱. 随着液滴温度的增大,润滑油黏度降低,低黏度润滑油易通过密封间隙直接泄漏,直通效应起主要作用,密封结构泄漏量增大,密封性能降低.

4. 旋转效应和热效应对比

表 3 不同转子转速下的润滑油泄漏量

Tab.3

| n/(r·min−1) | r1/% | r2/% | r/% |

| 0 | 0 | 0 | 0 |

| 2 000 | −0.13 | −0.52 | −0.65 |

| 4 000 | −0.18 | −1.44 | −1.62 |

| 6 000 | −0.46 | −3.86 | −4.32 |

| 8 000 | −0.76 | −10.81 | −11.57 |

| 10 000 | −1.14 | −17.31 | −18.45 |

表 4 不同温度下的润滑油泄漏量

Tab.4

| t/ °C | r1/% | r2/% | r/% |

| 40 | 0 | 0 | 0 |

| 60 | −6.99 | 32.63 | 25.64 |

| 80 | −13.80 | 52.49 | 38.69 |

| 100 | −17.12 | 63.54 | 46.42 |

| 120 | −20.41 | 75.55 | 55.14 |

| 140 | −24.66 | 83.29 | 58.63 |

5. 结 论

(1)旋转效应和热效应可减小迷宫密封间隙,热效应膨胀变形量高于旋转效应离心变形1个量级. 工程应用中,低转速、小半径转子结构可以忽略离心变形,但须考虑膨胀变形.

(2)转子转速存在一个阈值(4 000 r/min),当转速小于该阈值时,密封结构的泄漏量小幅变化,当转速超过该阈值时,泄漏量明显降低,密封性能提高,当转速为10 000 r/min时,相对无旋转工况,泄漏量下降了18.5%;

(3)润滑油液滴温度升高,密封系统泄漏量近线性增大,密封性能明显减弱,当温度为140 °C时,相比温度40 °C工况,泄漏量上升了58.6%.

(4)旋转效应和热效应造成流场变化是影响润滑油泄漏量的主要因素,结构变形是次要因素.

转子的旋转效应和热效应不是独立存在的,在设计齿轮箱迷宫密封时,需要结合旋转效应和热效应设置合理的初始间隙,同时需要综合考虑旋转效应和热效应对内部介质流场分布的影响,根据齿轮箱转速工况合理匹配密封结构,提高迷宫密封系统的密封性能.

参考文献

齿形几何参数对直通篦齿封严泄漏特性影响的正交实验

[J].

Orthogonal experiment of effect of fin geometrical parameters on leakage of straight-through labyrinth seals

[J].

高低齿迷宫式汽封泄漏流动特性研究

[J].DOI:10.3321/j.issn:0577-6686.2006.05.031 [本文引用: 1]

Research on the leakage flow characteristics in the stepped labyrinth seal

[J].DOI:10.3321/j.issn:0577-6686.2006.05.031 [本文引用: 1]

Comparative analysis of the influence of labyrinth seal configuration on leakage behavior

[J].DOI:10.1007/s12206-009-0733-5 [本文引用: 1]

Investigation and improvement of the staggered labyrinth seal

[J].DOI:10.3901/CJME.2015.0106.005 [本文引用: 1]

Effect of fluid-structure interaction on sealed flow filed and leakage rate base on computational fluid dynamics

[J].DOI:10.1007/s12204-015-1631-x [本文引用: 1]

Experimental and numerical investigations on the leakage flow characteristics of the labyrinth brush seal

[J].

Influence of combined radial location and growth on the leakage performance of a rotating labyrinth gas turbine seal

[J].DOI:10.1007/s12206-015-0545-8 [本文引用: 1]

On the choice of initial clearance and prediction of leakage flow rate for a rotating gas turbine seal

[J].

Assessment of analytical predictions for radial growth of rotating labyrinth seals

[J].

Rotor dynamic characteristics of rotating labyrinth gas turbine seal with centrifugal growth

[J].

Rotor dynamic characterization of rotating labyrinth gas turbine seals with radial growth: combined centrifugal and thermal effects

[J].

Computational fluid dynamics investigation of labyrinth seal leakage performance depending on mushroom-shaped tooth wear

[J].

迷宫齿蘑菇型磨损时密封泄漏特性和转子动力特性系数研究

[J].

Investigations on the leakage performance and rotor dynamic coefficients of labyrinth seal with mushroom-shaped tooth wear

[J].

Flow simulation in a labyrinth seal

[J].

转速对压气机级间篦齿封严影响的实验

[J].

Experiment on influence of rotational speeds on labyrinth seal in compressor stator well

[J].

迷宫密封泄漏特性影响因素的研究

[J].

Effects of gap pressure ratio and rotational speed on discharge behavior of labyrinth seal

[J].

高低齿迷宫密封泄漏量实验及计算分析

[J].

Preliminary analysis to the leakage of the staggered labyrinth seal based on experiment and simulation

[J].