软体机器人作为新型仿生连续体机器人,对环境具有更好的适应性,可通过变形实现与障碍物的相容[1] ,主动变形可使机器人处于不同形态并实现运动[2];主动变形与被动变形相结合,可使机器人穿过小于其自身常态尺寸的缝隙,进入传统机器人无法进入的空间[3]. 软体机器人可以较好地模仿生物原型及自然界中动物的运动模式,在仿生结构[4-5]和仿生运动[6-7]方面有较好的发展前景;可根据周围环境改变自身形状与颜色,在复杂易碎物体抓持[8-9]、野外极端环境下行走[2]、伪装逃生[10]等方面具有较强的作业能力. 软体机器人所具备的优点是一般刚性机器人难以实现的,其对人类不能到达的非结构化环境的适应能力[11]使得其在机械工程、科学医疗、海洋工程、救助打捞、地理勘察、航空航天等领域具有较好的应用与创新前景.

目前,针对软体机器人的研究主要集中在软体驱动装置方面. 通常情况下,软体机器人驱动器构成了软体机器人大部分本体结构[12]. 当前软体驱动器主要分为4类:流体弹性(fluidic elastomer actuator,FEA)驱动器、人造肌肉(pneumatic artificial muscle,PAM)驱动器、形状记忆合金(shape memory alloy,SMA)驱动器、电活性聚合物(electroactive polymer,EAP)驱动器. 本研究主要针对流体弹性驱动器,此类驱动器一般由可承受较大应变、弹性模量较高的软体材料硅胶经注塑成型制备而成.

Shepherd等[13]利用软光刻技术研制出一款软体四足移动式机器人,采用气驱动方式作为动力源,能实现蠕动、步行2种步姿运动,可在高低不平的地面上行走并能穿过复杂障碍物;Polygerinos等[14]将软体机器人技术拓展到康复医疗领域,研制出软体手部康复机器人,帮助手部低肌力或零肌力患者恢复正常手指运动机能,该款机器人采用便捷式气压驱动;Marchese等[6]设计研发出防水且能模拟活体鱼的自治仿生软体机器鱼,其核心部件为一系列互相平行排布的FEA驱动器,该机器鱼由硅胶材料制成,通过安装在腹部小罐中的二氧化碳气体所释放的能量提供驱动力. 国内外学者对流体驱动方式下的软体机器人的研究大多集中在气压驱方面,对水压驱动软体机器人的研究相对较少,只有Yoshinada等[15-16]对水压驱动的人造肌肉驱动器进行过试验研究.

近年来随着海洋作业技术的开发,软体机器人方便利用海水作为驱动介质,可在深海非结构化环境下连续作业的优势突显. 此外,若采用气压驱动,在大负载驱动压力下,软体部分意外破损会瞬间释放内部气体的压缩能量,而采用水液压驱动可利用水不易压缩的理化性质使软体机器人更安全可靠[17]. 本研究提出将水液压驱动技术与软体机器人研究相结合,搭建水压直驱系统以及软体驱动单元试验台,研究软体驱动单元的末端输出力与本体刚度等静态特性变化趋势及影响因素;将水压直驱系统数学模拟结果与试验结果进行对比,验证水液压驱动模型的准确性;本研究为水液压驱动软体机器人技术及软体驱动器作业时自身形变特性变化的研究提供了基础.

1. 水压软体单元结构原理

基于3D打印与注塑成型技术,以硅胶为主要制备原料,制备单向弯曲式纤维增强软体单元. 硅胶型号为ELASTOSIL® M 4601,分为A、B两组分,两组分质量/体积混合比为9∶1,组分B中含有铂催化剂,用于提高A组分的固化速率. 在23 °C下混合后密度为1.01 g/cm 3,混合固化后抗拉强度为 6或5 N/mm2,断裂伸长率为700%,撕裂强度大于30 N/mm,线性收缩率小于0或1%.

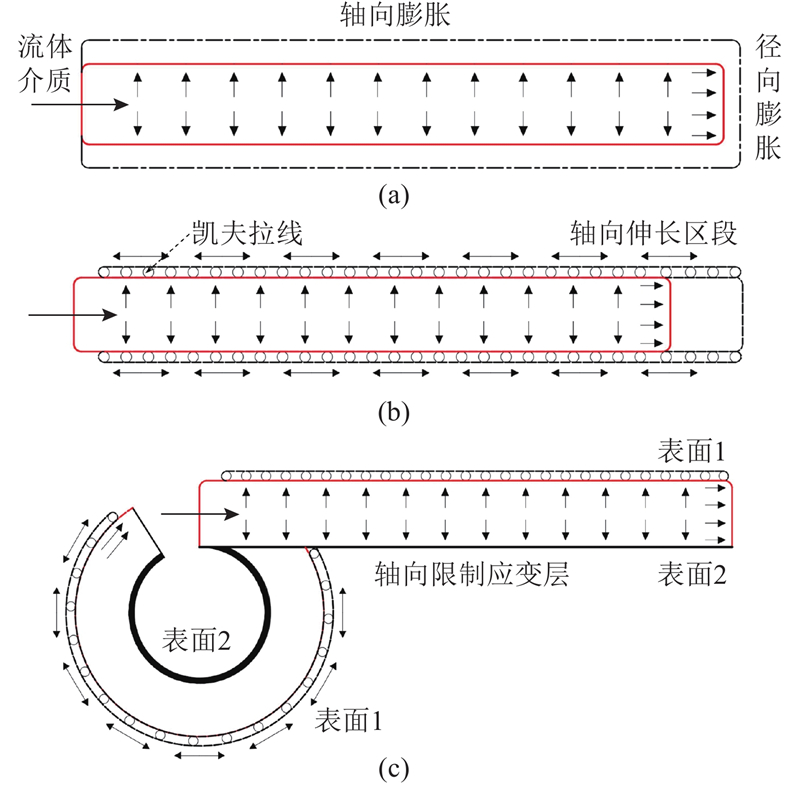

图 1

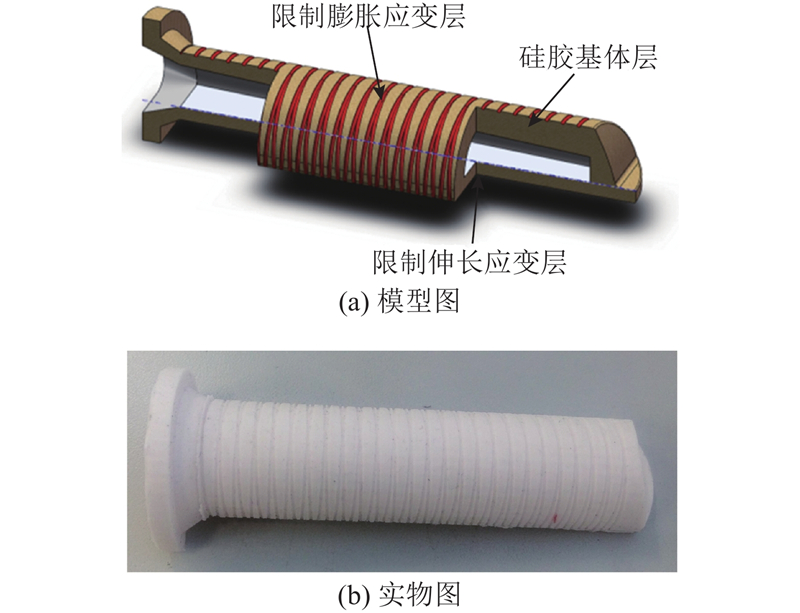

凯夫拉线材料为高强度聚乙烯纤维,限制轴向伸长的材料为玻璃纤维布,高强度聚乙烯纤维与玻璃纤维布均采用硅胶密封胶与硅胶基体密封在一起,黏接在软体基体层上;如图2所示,软体单元尾部设计成凸缘式“喇叭”状,以便通过法兰密封法压紧凸缘将软体单元固定于试验台上.

图 2

2. 驱动系统及试验台

搭建符合特定功能需求的水压直驱动力源系统及三自由度试验平台. 水压直驱动力源系统可为软体驱动单元动静态特性试验持续输出水压;三自由度试验平台主要为软体静态特性试验提供条件,可根据软体末端的不同位置随时调节空间三维坐标,在进行软体驱动单元末端输出力与本体刚度等静态特性的研究时,可使多分力传感器处于软体末端被测范围内的任意空间位置,并可直接记录空间坐标.

2.1. 水压直驱动力源

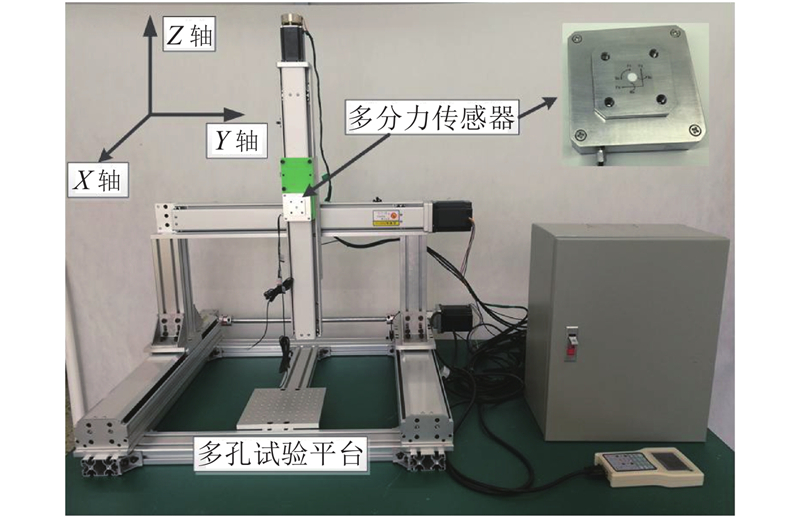

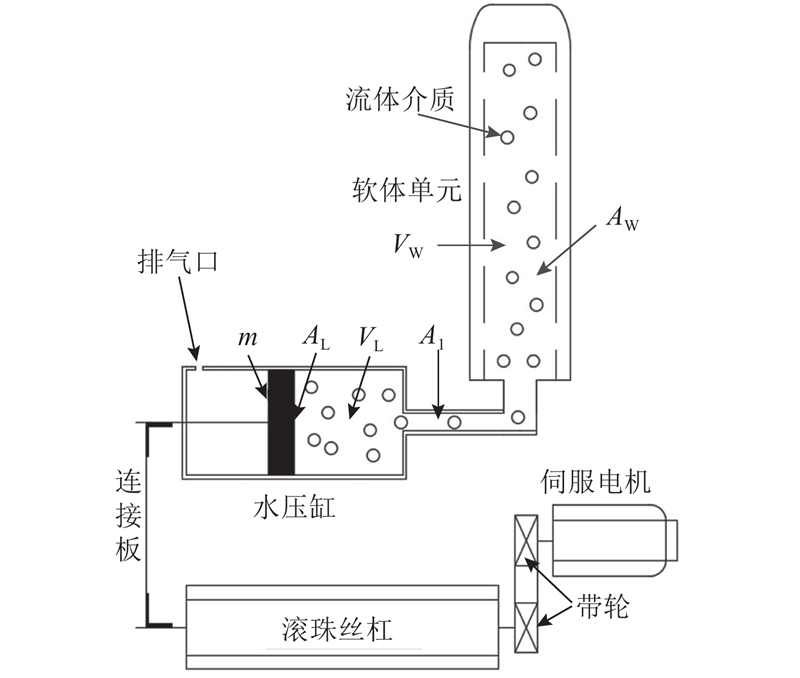

水压直驱动力源系统由伺服电机、滚珠丝杠、水压缸组成,可直接驱动软体单元形成电液容积伺服驱动系统. 上位机将控制命令传给伺服控制器,伺服驱动器接收控制器的传输指令后驱动伺服电机转动,伺服电机转子将旋转运动转化为丝杠往复进给运动从而驱动水压缸活塞杆伸出与缩回,以此产生驱动水压. 系统实物如图3所示. 水压直驱系统无需小型液压泵及复杂阀组,避免了节流及溢流能量损失,流体介质泄漏几乎为零. 出现故障极易排查,具有噪声低、效率高、控制性能好等优点.

图 3

2.2. 三自由度试验平台

如图4所示为设计搭建的符合特定功能需求的O-XYZ三自由度试验平台. 该三自由度试验平台由3台步进电机、4个滑台模组及1个控制柜组成. 试验台X轴方向由一对平行模组构成,之间由钣金连接. Y、Z轴方向上2个模组本体十字安装,通过钣金以龙门形式装配于X轴方向模组上. 试验台Y、Z轴方向模组均由一台步进电机驱动实现Y、Z轴方向上的自由度;X轴方向由1台步进电机通过丝杆连接驱动2个模组滑台实现X轴自由度. Z轴模组滑台上开有通孔,用于安装多分力传感器. 试验平台上具有一定间距的多孔试验平台用于受试软体单元的安装固定.

图 4

3. 静态特性试验与分析

根据软体单元设计结构与工作原理,软体末端输出力、本体弯曲角度及刚度变化趋势与驱动流体介质压力、体积密切相关. 为了分析软体单元末端输出力、弯曲角度、本体刚度与驱动介质压力、体积间的关系,探究软体单元受压变形时的静力学特性,开展软体单元弯曲性能与末端输出力试验并建立刚度模型,研究软体单元受压变形后的刚度变化趋势.

3.1. 输出力结果分析

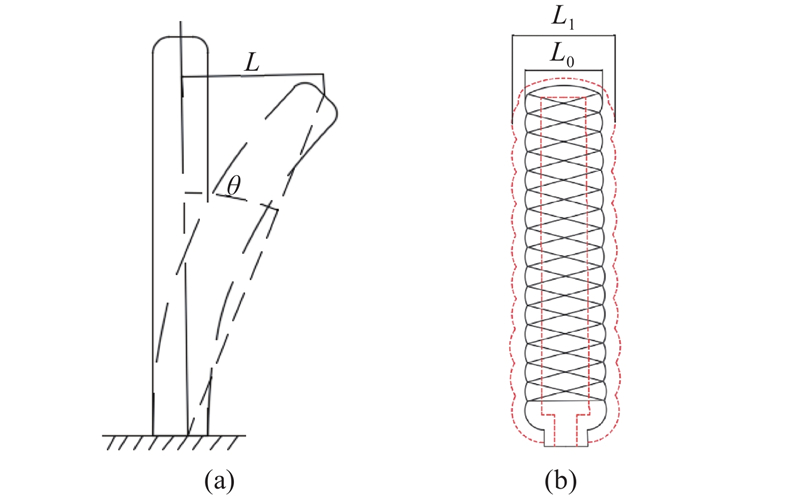

软体单元通过转接块固定于三自由度试验平台上. 末端端部通过夹具与多分力传感器测力点相连. 调整三自由度试验台的X轴坐标,使软体末端与多分力传感器测力点间的位移L为固定值. 在输出力试验中软体单元在试验台上的布局如图5所示.

图 5

图 6

图 6 软体单元姿态变化与径向膨胀简图

Fig.6 Schematic diagram of attitude change and radial expansion of soft unit

为了研究软体单元径向膨胀速率大小对自身弯曲角度变化速度的影响,先对软体径向膨胀变化趋势进行试验分析. 调整三自由度试验平台的X轴坐标,使多分力传感器与软体末端不接触,在软体受压后其末端可自由弯曲,不受夹具限制. 调节伺服电机采用Step模块进行控制,丝杠行进位移每次均为2 mm. 用电子千分尺测量软体单元半径初始值与软体单元在每次充压后的径向膨胀值.

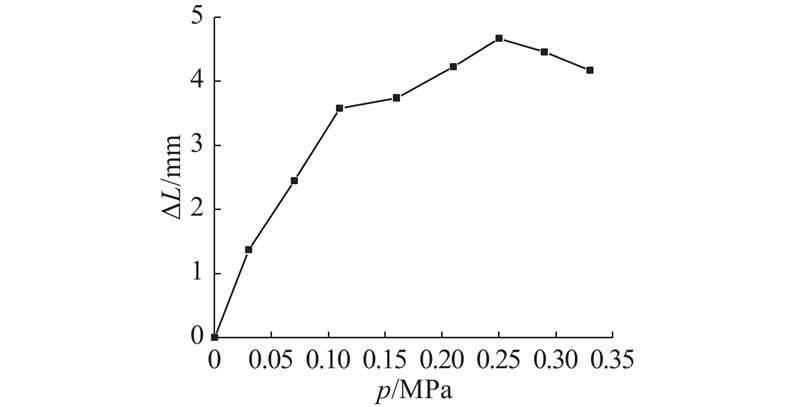

软体单元内部压力p与ΔL间的变化趋势如图7所示,试验曲线各段斜率直观描述软体单元径向膨胀量的变化速率,将试验曲线分为0~0.11、0.11~0.25、0.25~0.35 MPa 3个压力区间. 每个压力区间试验曲线的平均斜率绝对值表示软体径向膨胀量的变化速率. 可以看出,当p=0~0.11 MPa时,ΔL=3.00%;当p=0.25 MPa时,ΔL=1.20%;当p=0.33 MPa时,ΔL=0.75%. 由于软体单元内腔起初受压时,软体单元双螺旋间距不受硅胶束缚发生膨胀,当p增加至0.25 MPa时,螺旋间距处的ΔL达到极限,软体单元由于充压弯曲变长,膨胀量小于初始受压膨胀量;当p=0.25~0.33 MPa时,内腔压力较高,软体弯曲角度变大,软体单元弯曲伸长量较大,软体半径变细,因此径向膨胀量变小.

图 7

图 7 软体单元径向膨胀量随压力变化的曲线

Fig.7 Curve of radial expansion of soft unit with pressure

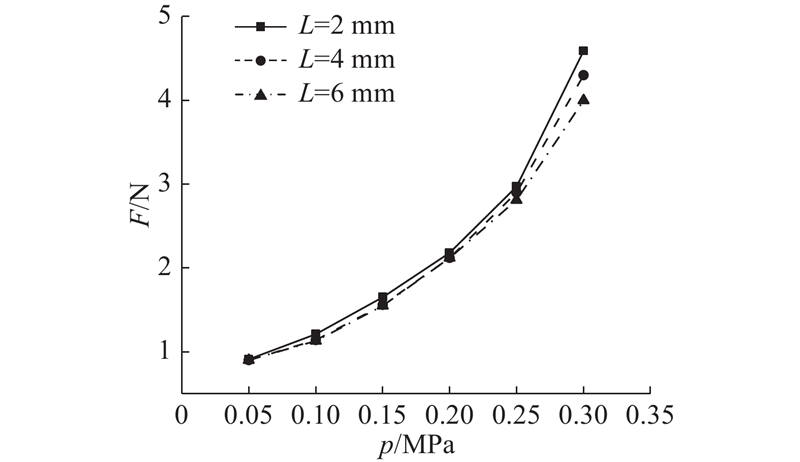

在输出力试验时,软体末端位移分别为2、4、6 mm,在软体单元内部施加0~0.3 MPa的水压. 试验结果如图8所示. 图中,F为软体单元末端输出力. 软体单元末端输出力与驱动水压间为非线性正相关. 在L=4 mm的姿态下,当p=0.05~0.15 MPa时,输出力变化量为0.66 N;当p=0.15~0.25 MPa时,输出力变化量为1.34 N;当p= 0.25~0.30 MPa时,输出力变化量为1.40 N. 由软体径向膨胀量的变化速率可知,在软体单元初始受压时,大部分压力用于克服软体单元的径向膨胀,起初输出力变化量较小. 软体末端位移对输出力的影响较小,曲线拟合性较好. 当p>0.25 MPa时,软体单元径向膨胀量减小,大部分水压用于软体单元末端驱动力输出,输出力变化量逐渐增大. 当驱动水压为0.30 MPa,末端位移为2 mm时,输出力为4.59 N. 当驱动水压为0.30 MPa,末端位移为6 mm时,输出力为4.00 N. 可知,当软体单元径向不发生膨胀时,软体端部位移越大,输入水压须克服软体单侧面伸长硅胶的阻力越大,软体端部位移为影响输出力的主要因素.

图 8

图 8 软体单元驱动压力与输出力的试验曲线

Fig.8 Test curve of driving pressure and output force of soft unit

3.2. 弯曲特性试验

在弯曲特性试验中,使用Step伺服电机控制模块控制滚珠丝杠前进距离

式中:

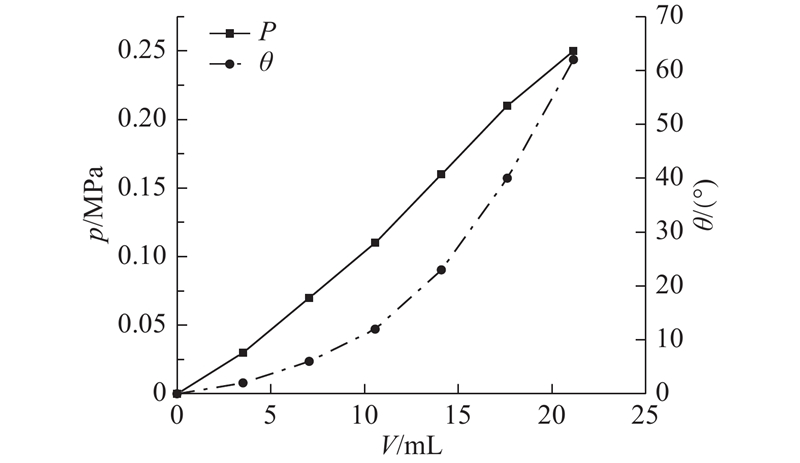

在试验中丝杠前进总位移为12 mm. 流体体积V与软体内部压力、弯曲角度的变化关系如图9所示. 软体单元驱动流体体积与内部压力间的线性关系较明显,曲线斜率为0.012;软体单元弯曲角度与流体体积呈非线性关系. 为了直观分析软体单元角度变化速度与充水体积关系,引入角度变化速率用于试验结果分析. 将试验曲线分为0~3.52、3.52~10.57、10.57~21.14 mL 3个体积区间. 每个体积区间内试验曲线的平均斜率绝对值代表软体角度变化速率. 当V=3.52、10.57、21.14 mL时,弯曲角度的变化速率约为0.56、1.70、6.24. 角度变化趋势与软体半径膨胀量变化趋势相反,证明软体单元弯曲速率的主要影响因素为半径膨胀量.

图 9

图 9 流体体积与软体驱动压力/弯曲角度的试验曲线

Fig.9 Test curve of fluid volume and soft driving pressure/bending angle

3.3. 静态刚度建模与分析

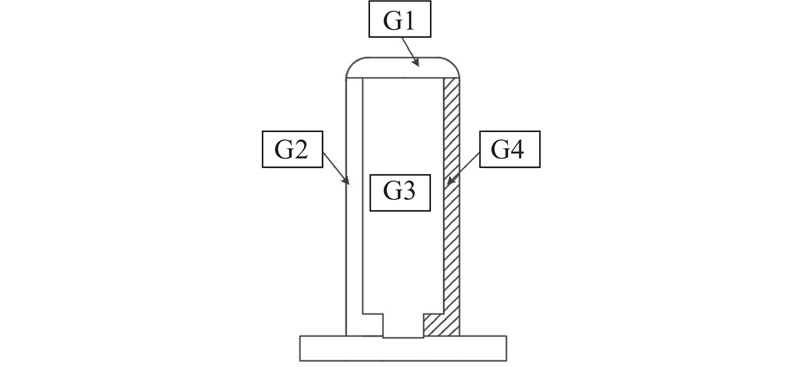

软体单元由可承受大应变、弹性模量较高的硅胶制备而成. 软体在受压弯曲时可简化为弹簧与水的整体系统模型. 软体刚度与各组成部分的弹性模量、体积分数之间存在一定关系. 整个软体单元可看作由G1、G2、G3、G4四部分组成,如图10所示. 图中,G1为软体单元末端,由长为10 mm的硅胶组成;G2为软体单元等效弹簧部分,当软体单元弯曲时该部分弹性伸长;G3为软体单元中空腔体流体介质;G4为限制应变层,当软体姿态变化时其长度始终不变,在刚度建模时不考虑此部分的影响.

图 10

根据弹簧串联刚度模型,结合驱动流体介质组成部分,得到软体刚度模型:

式中:

由于硅胶弹性模量与水的体积模量较大,因此

式中:

联立式(2)、(3),得到软体单元刚度模型:

式中:

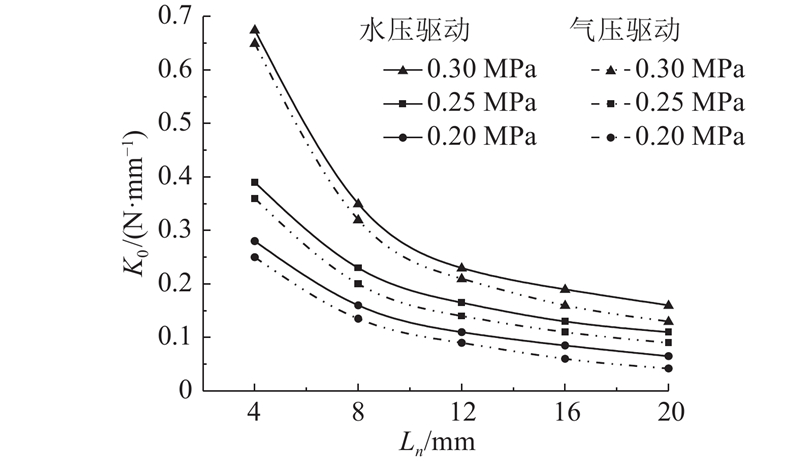

在试验开始前,调整三自由度试验平台使软体端部在自然状态下与多分力传感器测力点保持接触. 分别在软体单元内部充入压力相同的空气与水作为驱动介质,用球阀截止软体单元底端充压口与驱动管路,使软体单元内部保压. 对同一个软体而言,由液压与气动知识可知,在一定压力范围内,末端输出力只与驱动压力有关,与驱动介质无关. 因此,在充入相同压力的驱动介质后,末端输出力一致. 在保证软体单元末端输出力相同的情况下,改变软体单元末端多分力传感器位移,分别为4、8、12、16、20 mm. 软体单元由于内部压力将自动随多分力传感器产生相同位移而产生弯曲. 测量不同位移下软体单元刚度的变化. 为了保证试验结果的准确性,取3组驱动压力,分别为0.20、0.25、0.30 MPa. 软体刚度与末端位移间的关系如图11所示.

图 11

图 11 水压与气压驱动软体的刚度试验曲线对比

Fig.11 Comparison diagram of soft unit stiffness test curves driven by water pressure and air pressure

软体单元刚度与驱动介质、本体末端位移有关,当L=4~8 mm时,由试验曲线斜率变化可知,软体单元刚度变化最大,须克服的硅胶伸长阻力最小. 当软体内腔驱动压力一定时,随软体端部位移由4 mm缓慢增加至20 mm,其本体刚度逐渐下降,整体趋势表现为变软,由于端部位移越大,在相同初始驱动压力下软体自身形变量越大,内部驱动压力下降越大. 此外,双螺旋间的距离由于膨胀而变大,单侧伸长面壁厚下降,软体刚度减小. 对比水压与气压刚度试验的结果可知,水压与气压驱动下的刚度变化趋势相同,但在相同条件下,水压驱动下的刚度大于气压驱动下的. 例如,当端部位移为4 mm、驱动压力为0.30 MPa时,水压驱动软体单元刚度比气压驱动下的大0.025 N/mm.

对于相同的软体单元,当水压驱动压力为0.20、0.25、0.30 MPa,软体末端位移为4 mm时,软体单元对应的刚度分别为0.280、0.390、0.675 N/mm. 相同条件气压驱动下的软体单元刚度分别为0.25、0.36、0.65 N/mm. 可以看出,软体单元刚度随流体介质驱动压力的增大而增大,软体有变“硬”趋势. 当末端位移为4 mm时,对于相同的压力增量0.05 MPa,水压驱动刚度增量分别为0.110、0.285 N/mm,在相同压力增量下刚度变化量不同的主要原因为软体单元本体径向膨胀会损失部分驱动压力.

4. 动态特性试验与分析

4.1. 水压直驱系统动力学建模

为了分析软体单元对水压直驱系统的压力响应情况,动态试验采用伺服电机恒扭矩控制,伺服电机扭矩输出与负载元件组成一阶系统,水压直驱系统如图12所示.

图 12

图 12 水压驱动系统原理简图

Fig.12 Schematic diagram of principle for hydraulic drive system

为了便于水压直驱软体单元的数值仿真分析,将液压缸系统运动方程及伺服直驱部分数学模型写成以下状态空间形式:

式中:

定义系统状态变量

根据系统状态空间表达式得到

控制输出

式中:

4.2. 软体动态试验与分析

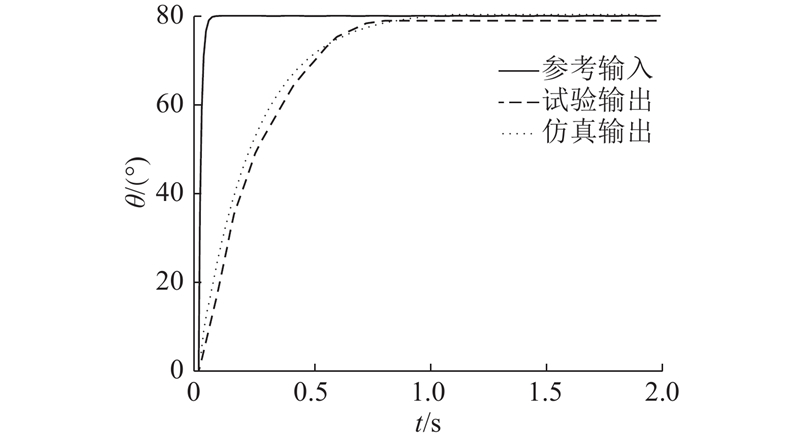

根据软体单元及水压直驱组成的整体系统对所建立的数学模型进行参数标定,参数如表1所示,通过Matlab中S函数编程语言进行Simulink仿真. 如图13所示为软体单元弯曲角度随时间变化的试验值与仿真值的关系. 软体单元弯曲角度仿真值与实测值基本吻合,对水压的响应时间与变化波形较接近. 弯曲角度动态实测最大值为79.00°,仿真最大值为80.38°,误差为1.7%,表明本研究所设计的试验方法与水压直驱模型的构建具有一定的可靠性. 当响应时间小于0.5 s时,软体单元弯曲角度仿真值大于实测值,之后2条曲线趋于重合. 由于起始软体单元腔内压力低,软体自身略微膨胀,对压力飞升阻尼较大,弯曲角度的实测值略有微小滞后,当驱动压力达到一定值后,硅胶本身阻尼对驱动水压性能的影响降低,实测角度变化较大. 此外,仿真模型的建立、试验温度所对应的流体介质黏度系数均对仿真结果有一定影响.

表 1 水压直驱系统及软体单元仿真参数

Tab.1

| 参数 | 数值 | 参数 | 数值 | |

| k1 | 1 | VL | 2×10−3 L | |

| k2 | 80 | u | 9.19×10−6 kPa·s | |

| τ | 0.01 s | m | 0.24 kg | |

| AL | 1.726×10−3 m2 | B1 | 1 | |

| A1 | 2×10−5 m2 | B2 | 200 | |

| AW | 3×10−4 m2 | f0 | 30 N | |

| VW | 5×10−4 L | J | 0.01 | |

| l | 0.1 m | K2 | 2.18×10−9 Pa |

图 13

图 13 角度随时间变化的试验与仿真曲线

Fig.13 Experimental and simulation curves of angle varying with time

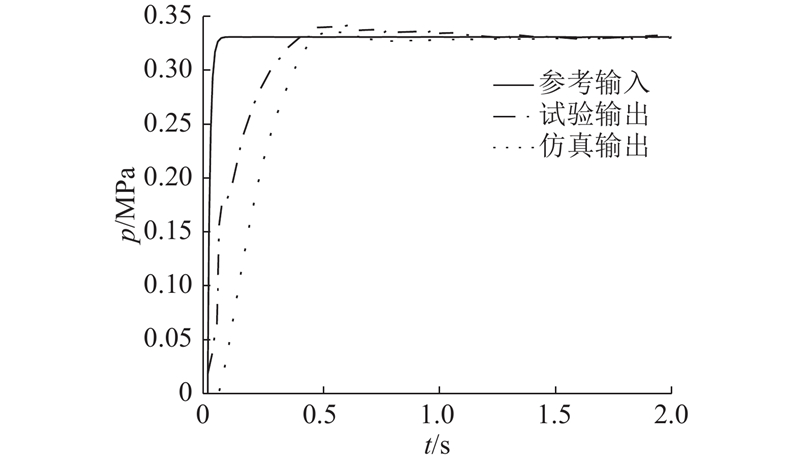

软体单元内部受压工作时,其运动状态响应情况主要取决于内部压力的飞升速率. 在不考虑流体介质泄漏影响的情况下,对水压直驱系统执行元件水压缸内部压力及软体驱动单元内部压力进行仿真分析,通过实际软体单元内部压力响应试验对仿真结果进行验证. 在试验中,随软体单元弯曲角度变大,驱动压力变大,当伺服驱动系统所设定的恒扭矩不足以提供软体单元所需压力时,水压缸将自动停止前进. 软体单元动态运动过程与最终位置决定系统动力学特征. 软体单元内部压力随时间的变化关系如图14所示.

图 14

图 14 动态试验中软体内部压力随时间变化曲线

Fig.14 Curve of internal pressure varying with time in dynamic test

由试验结果可看出,软体单元内部水压飞升仿真曲线与实测曲线变化趋势基本一致. 在压力飞升动态期间,软体单元内部压力实测值大于仿真值,由于试验系统中用于测量软体单元内部压力的传感器未直接嵌入软体单元内部,其与软体单元之间有一段微小管路,当系统压力瞬间增大时,微小管路压力飞升速率明显快于软体单元内部. 在系统稳定后,驱动水压稳定后的误差为0.33%,两者较吻合,可验证所提出的水压直驱软体单元数学模型的准确性.

5. 结 论

(1)提出水压直驱软体单元,搭建水压直驱系统与三自由度测试试验台,对软体单元输出力、弯曲角度、本体刚度等静态特性进行试验研究.

(2)软体单元静态试验结果表明:软体单元径向膨胀速率起初为3.00%,而后降至0.75%. 软体单元弯曲角度起初变化速率为0.56,而后增加至6.24. 软体单元径向膨胀量为影响软体弯曲特性的主要因素.

(3)当驱动压力为0.05~0.25 MPa时,软体单元末端位移对输出力影响较小,曲线拟合性较好. 当驱动压力大于0.25 MPa时,末端位移为影响输出力的主要因素.

(4)提出软体单元刚度模型,在此基础上进行刚度试验,试验结果表明:软体单元刚度随流体介质驱动压力的增大而增大,相比于气压驱动,在相同条件下采用水压驱动时的刚度较大. 当末端位移为4 mm、驱动压力为0.30 MPa时,水压驱动的软体单元刚度比气压驱动大0.025 N/mm.

(5)对软体单元水压直驱系统进行数学建模,开展软体单元动态压力响应仿真及试验验证. 试验结果表明:软体单元弯曲角度稳定误差为1.70%,驱动水压稳定误差为0.33%,峰值时间均为0.53 s. 验证了本研究所提出的建模、仿真方法具有一定的可靠性.

参考文献

Gait study and pattern generation of a starfish-like soft robot with flexible rays actuated by SMAs

[J].DOI:10.1016/S1672-6529(14)60053-6 [本文引用: 1]

A resilient, untethered soft robot

[J].DOI:10.1089/soro.2014.0008 [本文引用: 2]

Analysis on nonlinear turning motion of multi-spherical soft robots

[J].

Pneumatic networks for soft robotics that actuate rapidly

[J].DOI:10.1002/adfm.v24.15 [本文引用: 1]

Autonomous soft robotic fish capable of escape maneuvers using fluidic elastomer actuators

[J].DOI:10.1089/soro.2013.0009 [本文引用: 2]

Octopus-inspired multi-arm robotic swimming

[J].DOI:10.1088/1748-3190/10/3/035005 [本文引用: 1]

A novel type of compliant and underactuated robotic hand for dexterous grasping

[J].

Camouflage and display for soft machines

[J].DOI:10.1126/science.1222149 [本文引用: 1]

GoQBot: a caterpillar-inspired soft-bodied rolling robot

[J].DOI:10.1088/1748-3182/6/2/026007 [本文引用: 1]

Multigait soft robot

[J].DOI:10.1073/pnas.1116564108 [本文引用: 1]

Soft robotic glove for combined assistance and at-home rehabilitation

[J].

Very high force hydraulic McKibben artificial muscle with a p-phenylene-2,6-benzobisoxazole cord sleeve

[J].

水压驱动技术

[J].DOI:10.3321/j.issn:1004-132X.2002.06.026 [本文引用: 1]

Hydraulic drive technology

[J].DOI:10.3321/j.issn:1004-132X.2002.06.026 [本文引用: 1]