湿式离合器是自动变速系统的重要组成部分,其动态接合特性直接影响车辆的换档品质和离合器使用寿命. 湿式离合器的接合特性主要取决于接合过程中摩擦转矩的变化特点,因此研究接合过程中摩擦转矩的产生机理、变化规律及各种因素对摩擦转矩的影响规律具有重要意义.

张志刚等[1-2]基于平均雷诺方程和粗糙表面接触模型建立湿式离合器接合模型,仿真和试验结果表明,增大渗透性和接合压力可以缩短时间,增大黏度可以减慢响应. 陈漫等[3]使用Abaqus软件分析多片湿式离合器接触压力,建立多片湿式离合器接合模型,结果表明,增加润滑油黏度或减小表面粗糙度会令接合扭矩上升平稳,减小摩擦副弹性模量会使响应速度变慢. 马彪等[4]改进了平均流量模型,采用Greenwood-Tripp接触模型建立扭矩分析模型,仿真分析了摩擦副角速度和渗透参数对接合特性的影响. Li等[5]利用仿真分析手段分析接合压力、渗透性和润滑油黏度等对接合特性的影响规律. Li等[6]建立考虑表面粗糙度、应变和摩擦材料渗透性等因素后的湿式离合器接合过程温度变化和扭矩特性模型. 胡宏伟等[7]利用有限元软件建立湿式离合器温度分析模型,获得了接合过程的温度变化规律,高温部分集中在外径附近,靠近外径处温度有所下降.

综上可知,目前针对湿式离合器的研究主要集中在数值仿真研究,且数值研究模型多忽略表面沟槽的影响和温度效应的简化模型,因此,针对考虑沟槽、温度效应和多种工况参数的综合分析模型尚需进一步研究. 针对工况参数和材料特性对湿式离合器接合特性影响规律的试验研究可以为数值分析进一步提供依据.

本文采用数值分析和试验研究2种方法,针对湿式离合器接合过程进行分析. 建立基于KE粗糙接触模型和传热特性并考虑表面沟槽的湿式离合器接合特性综合模型;针对接合压力、润滑油温度、相对速度、渗透性和表面沟槽等多种工况参数和材料特性进行相关试验,综合分析这些影响因素对接合特性的影响规律,为湿式离合器设计提供了一种数值研究方法和试验数据支撑.

1. 模型建立

建立单个摩擦副分析模型,如图1所示. 湿式离合器主要包括摩擦片、对偶钢片和压盘等,动力输入至内毂带动与之通过花键连接的摩擦片转动;接合时,由伺服加压系统控制压盘使对偶钢片转动直至摩擦片与对偶钢片转速同步. 其中,润滑油通过动力输入轴从摩擦副内径注入,从外毂出口流出摩擦副.

图 1

1.1. 油膜变化

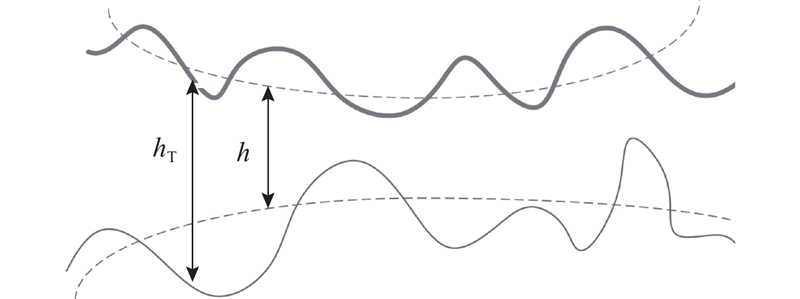

在湿式离合器接合过程中,润滑油膜厚度逐渐减小,油膜厚度的变化规律对应接合过程的不同阶段,因此须考察油膜厚度的变化规律. 由于油膜厚度相对于摩擦副尺寸较小,可以用圆柱坐标系下的雷诺方程[8]求解:

图 2

局部油膜厚度可以定义为

平均油膜厚度可以定义为

式中:

根据摩擦副的对称性几何特征和相关假设,可以得到简化修正雷诺方程[10]:

油膜厚度的变化式为

式(7)是二阶变系数非齐次微分方程,可以先求取其齐次方程的通解表达式:

式中:

式中:

利用以下边界条件,可以求出

化简后可得,式(7)的通解为

式中:

将式(12)变换形式并结合式(7),可以求得油膜厚度表达式:

式中:

1.2. 粗糙接触

图 3

为了分析应变状态和接触面积,弹性指数定义为

式中:

其中

利用KE模型,可以求得接合过程中接触面积的变化表达式如下:

式中:等号右侧4项积分表达式随着油膜厚度的变化而变化,表示弹性和塑性应变在接合过程中的不同比例,依次为1、0.93、0.94和2;

式(16)中的

式中:

根据式(18),可以求出由粗糙接触产生的扭矩:

摩擦系数随转速的变化规律根据试验结果可以拟合成如下表达式:

考虑摩擦片表面的沟槽情况,考虑沟槽后的接触面积为

式中:

1.3. 表面沟槽参数化模型

图 4

式中:

式中:

表 1 大尺寸湿式离合器摩擦元件试验件参数表

Tab.1

| 参数 | 数值 | 参数 | 数值 | |

| | 0.378 m | | 2.06×109 MPa | |

| | 0.421 m | | 0.3 | |

| | 0.5 mm | | 0.4 | |

| | 1.059×108 MPa | – | – |

表 2 湿式离合器动态接合仿真及试验运行工况参数表

Tab.2

| 参数 | 数值 | 参数 | 数值 | |

| | 0.086 Pa·s | B | 0.2 mm | |

| | 2.54×10-5 | | 1.012×10-6 | |

| | 4×10-4 | | 8.32×10-6 | |

| | 850 kg/m3 | – | – |

1.4. 温度效应

式中:

考虑摩擦片和钢片的热物性参数不同,两者的热流密度可以通过下式进行求解:

式中:

由于摩擦副间的热传导过程复杂,为了简化分析,建立一维瞬态热传导方程:

式中:

热传导方程的边界条件如下:

式中:

根据文献[18]可知,热对流系数可以通过下式求解:

式中:

根据下式可以求解接合过程中的黏度变化:

式中:

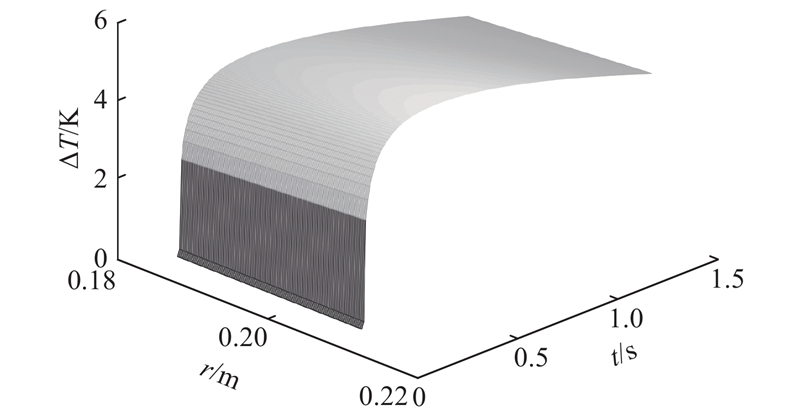

图 5

图 6

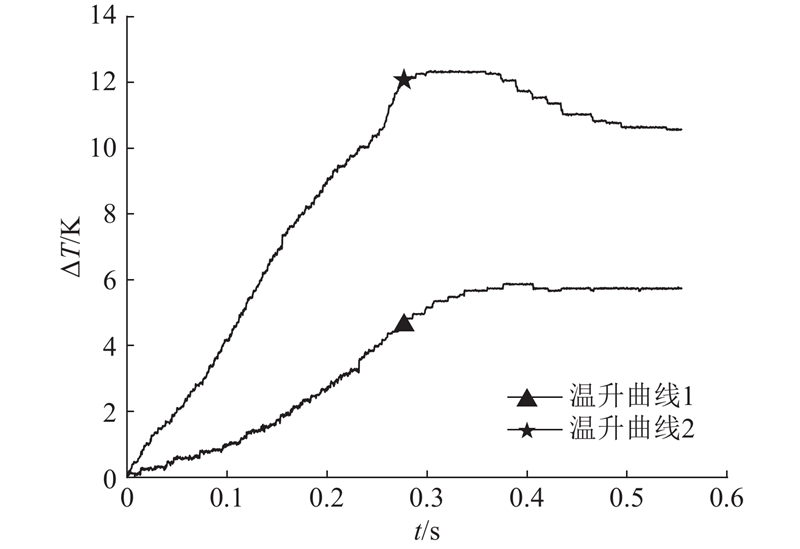

图 6 湿式离合器接合过程温度变化试验曲线

Fig.6 Experimental results of temperature distribution during engagement process of wet clutches

在最外侧(靠近压盘位置)的对偶钢片表面打盲孔直至盲孔底部靠近其与摩擦片的接触表面. 在压盘表面对应对偶钢片打孔安装红外温度传感器探头,探头测得盲孔底部温度即可近似为摩擦接触表面温度. 如图7所示,温度曲线1和2分别为靠近内径处和靠近外径处温升曲线,靠近外径处线速度较大,温升明显大于靠近内径处.

图 7

图 7 湿式离合器接合过程中的温度变化仿真曲线

Fig.7 Simulated results of temperature distribution during engagement process of wet clutches

1.5. 接合扭矩模型

其中,油膜剪切黏性扭矩可以通过表面积分求得:

其中,

当

当

剪切流量因子可以通过下式求解:

由此,接合扭矩综合数值模型可以表达为

2. 试验研究

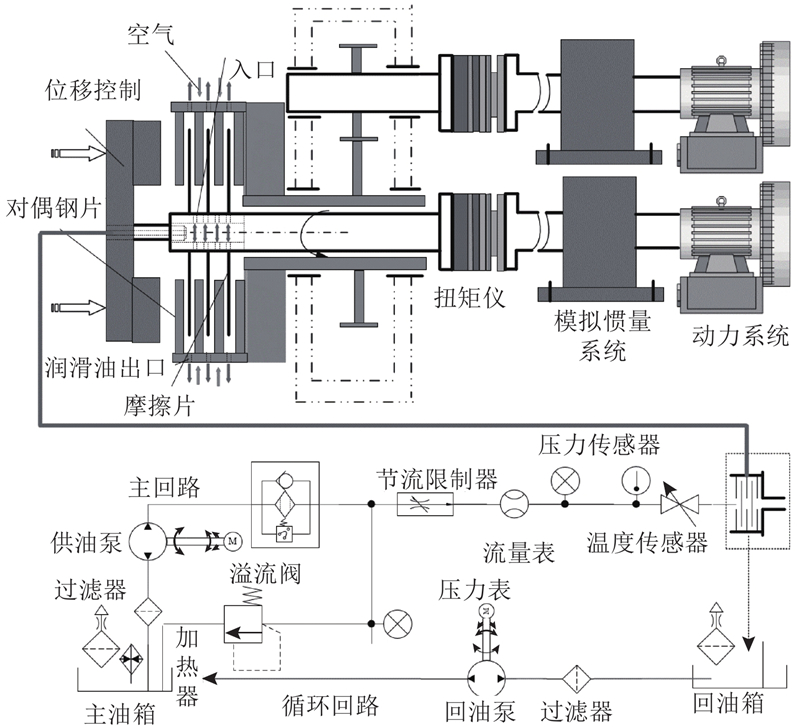

2.1. 试验系统

图 8

图 8 湿式离合器接合特性自动化试验系统

Fig.8 Automatic test system of engagement performance of wet clutches

图 9

图 9 湿式离合器自动化试验系统原理示意图

Fig.9 Schematic diagram of automatic test system for wet clutches

图 10

2.2. 试验方法

试验研究采用控制变量法,依次考察接合压力、相对速度、渗透性和沟槽等变量的影响规律. 伺服加压系统具有力和位移双闭环控制功能,采用位移控制直至接触到被试件且压力反馈达到一定值50 N后(判定接触)退回5 mm位移等待并切换至压力控制;动力系统将动力经由模拟惯量系统传至试验箱内毂,内毂连接摩擦片带动摩擦片转动直到转速目标值,脱开模拟惯量系统;同时,伺服加压系统开始压力控制直到目标值,待对偶钢片转速和摩擦片转速一致时,完成一次接合循环.

3. 结果与讨论

结合数值计算与试验结果,针对接合压力、润滑油温度、相对速度、渗透性和沟槽等影响因素对接合特性的影响进行分析.

3.1. 接合压力

为了考察接合压力对接合特性的影响规律,设定1.1、1.3和1.5 MPa 3个稳定接合压力

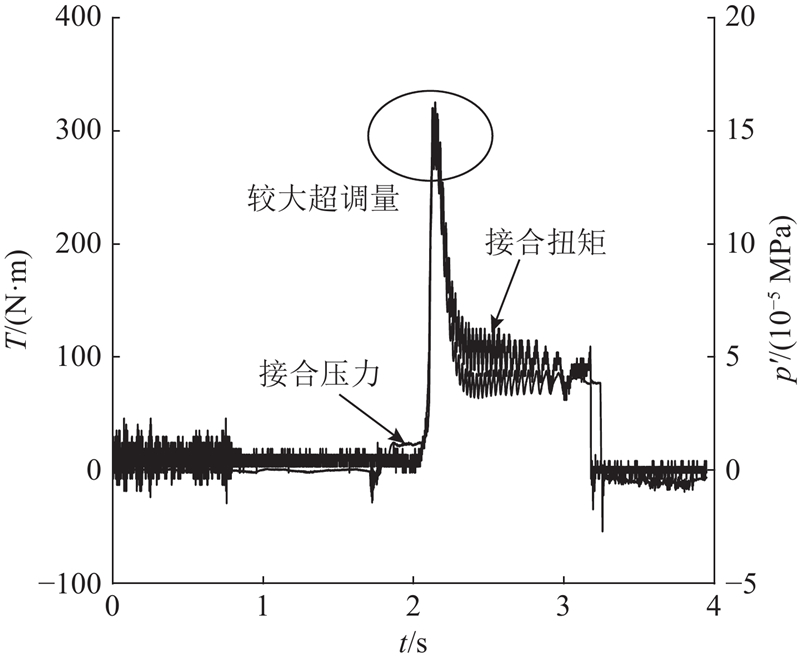

图 11

图 11 湿式离合器接合压力试验曲线(1.1、1.3和1.5 MPa)

Fig.11 Experimental results of applied pressure of wet clutches (1.1,1.3和1.5 MPa)

图 12

图 12 不同压力下的接合特性仿真曲线(1.1、1.3和1.5 MPa)

Fig.12 Simulated results of engagement performance with different applied pressures (1.1,1.3和1.5 MPa)

图 13

图 13 不同稳定接合压力下的接合过程试验曲线(1.1、1.3和1.5 MPa)

Fig.13 Experimental results of engagement process with different applied pressures (1.1,1.3和1.5 MPa)

图 14

图 14 不同PID参数下的接合过程试验曲线

Fig.14 Experimental curves of engagement process with different PID parameters

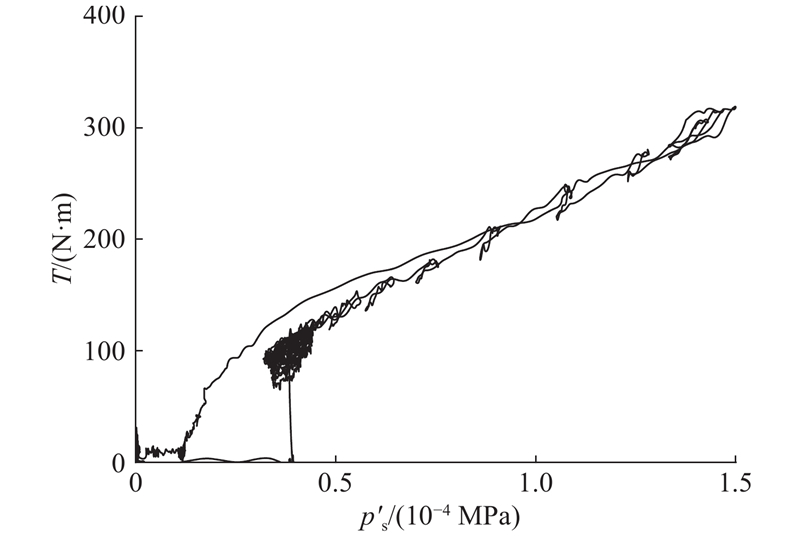

为了考察接合压力与接合扭矩的变化趋势,开展不同接合压力条件下的接合试验. 从图15可以看出,接合压力和接合扭矩的关系几乎为线性关系.

图 15

图 15 稳定接合压力与接合扭矩关系的试验曲线

Fig.15 Experimental curves of relationship between applied pressure and engagement torque

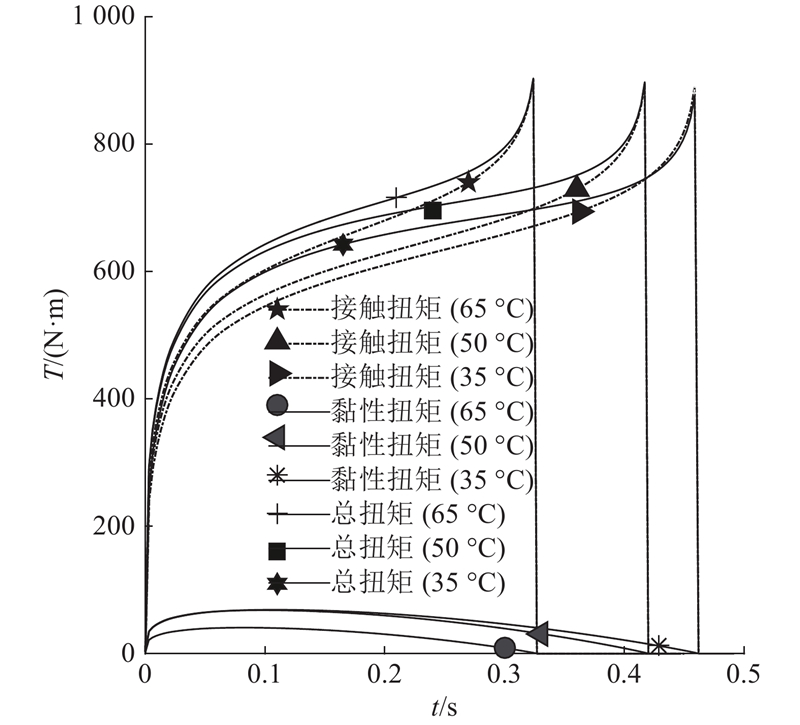

3.2. 润滑油温度

图 16

图 16 不同润滑油温度下的接合过程仿真曲线(65、50和35 °C)

Fig.16 Simulated curves of engagement process with different temperature of lubrication oil (65 °C,50 °C and 35 °C)

图 17

图 17 不同润滑油温度下的接合过程试验曲线(65、50和35 °C)

Fig.17 Experimental curves of engagement process with different of lubrication oil (65,50 and 35 °C)

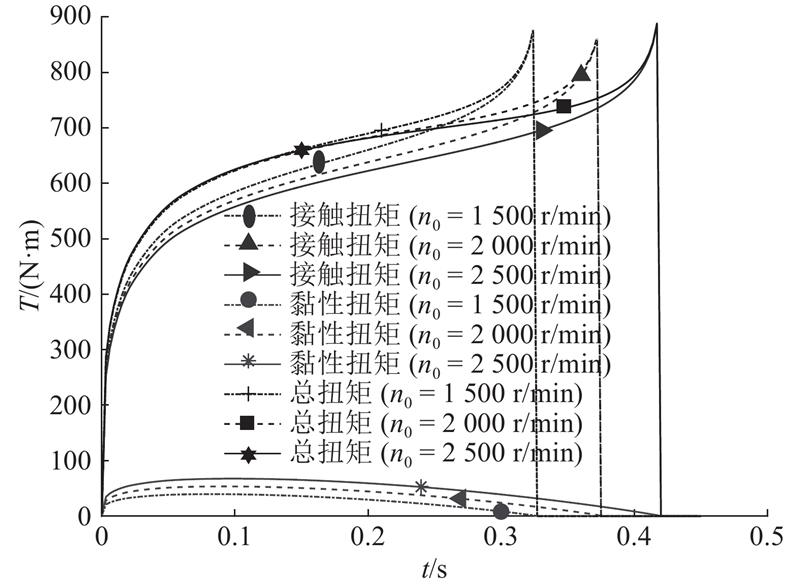

3.3. 相对速度

为了考察相对转速对接合扭矩特性的影响规律,选取1 500、2 000、2 500 r/min不同初始转速n0进行仿真,同时选用1 500、1 600、1 800、2 000和2 500 r/min进行对比试验;保证试验过程稳定接合压力保持一致,如图18所示. 为了减小接合压力超调量对接合扭矩的影响规律,一方面合理设置压力控制PI参数;另一方面,将接合压力分为2个阶段,第一阶段是空行程阶段,超调量较明显,待接触试验件后进入接触阶段,压力超调较小,且压力较平稳.

图 18

图 18 不同初始转速接合过程压力试验曲线

Fig.18 Experimental curves of engagement process with different initial rotation speeds

图 19

图 19 不同初始转速下的接合扭矩变化仿真曲线

Fig.19 Simulated curves of engagement process with different initial rotation speeds

图 20

图 20 不同初始转速下的接合扭矩变化试验曲线

Fig.20 Experimental curves of engagement process with different initial rotation speeds

此外,可以发现,转速越高,接合时间越长,但相对转速对接合扭矩幅值几乎没有影响,且从试验结果来看,在接合完成瞬间的扭矩波动幅值几乎没有受到影响;转速下降斜率近似一致,由此可以判断相同条件下,在一定转速范围内,接合时间与接合转速近似成比例关系.

图21中,W为瞬时滑摩功率. 可以看出,初始转速越高,瞬时滑摩功率在整个接合循环过程中越大,在接合第一阶段,瞬时滑摩功率急剧增大,这是由于油膜厚度迅速下降,导致粗糙峰接触面积迅速增大,由粗糙接触产生的粗糙扭矩较大,同时,由于在接合开始阶段,离合器主动摩擦片和对偶钢片的相对转速处于一个高位点,此时瞬时滑摩功率出现极大值点. 瞬时滑摩功率在接合扭矩平稳阶段,由于转速近似于斜坡下降趋势导致瞬时滑摩功率在出现滑摩功率极值点后,处于近似斜坡下降的趋势. 瞬时滑摩功率极值点对于湿式离合器的设计具有一定的参考价值.

图 21

图 21 不同初始转速下的瞬时滑摩功率试验曲线

Fig.21 Experimental curves of instantaneous sliding power with different initial rotation speeds

3.4. 渗透性

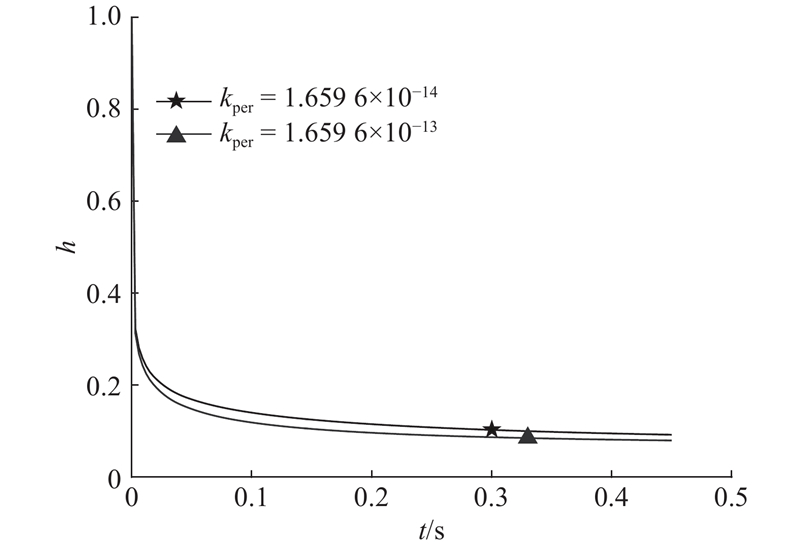

图 22

图 22 不同渗透性参数下的油膜变化仿真曲线

Fig.22 Simulated curves of film thickness with different permeability

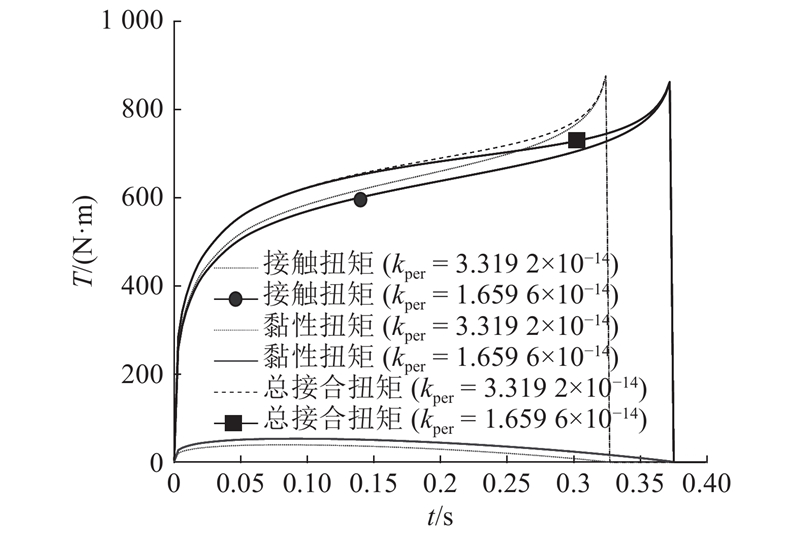

图 23

图 23 不同渗透参数接合扭矩仿真曲线

Fig.23 Simulated curves of engagement process with different permeability

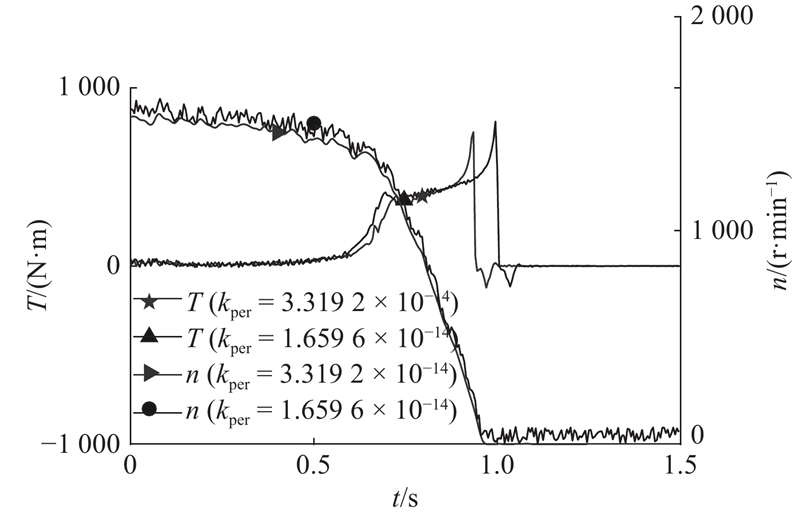

图 24

图 24 不同渗透参数接合扭矩试验曲线

Fig.24 Experimental curves of engagement process with different permeability

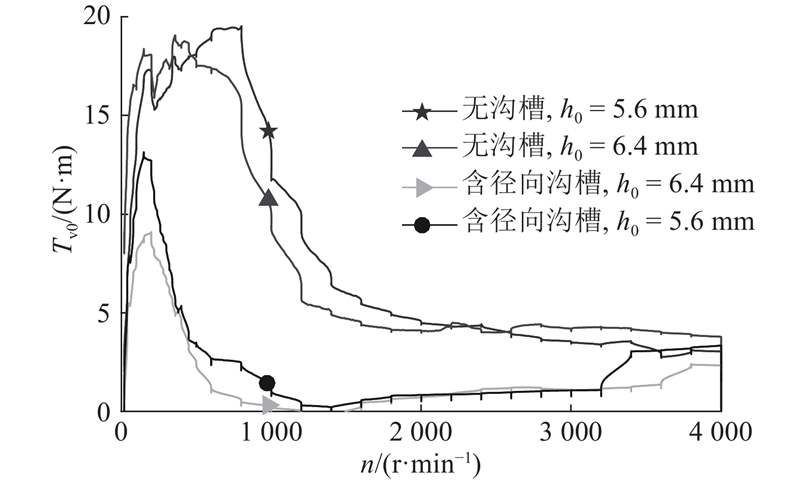

3.5. 沟槽

选用0.000 3和0.000 4 m 两种不同沟槽宽度的摩擦片进行试验,考察沟槽宽度对接合扭矩的影响规律.

图 25

图 25 不同沟槽宽度下的接合扭矩仿真曲线

Fig.25 Simulated curves of engagement torque with different groove widths

图 26

图 26 不同沟槽宽度下的接合特性试验曲线

Fig.26 Experimental curves of engagement performance with different groove widths

图 27

图 27 定间隙下油膜剪切力形成黏性扭矩试验曲线

Fig.27 Experimental curves of hydraulic viscous torque with fixed clearance

4. 结 论

(1)接合压力越大,接合扭矩越大,响应越快,接合时间越短,接触瞬间扭矩波动峰值与接合压力的变化趋势有较大关系,因此须控制接合压力的超调量以减小扭矩波动幅值,保证接合品质.

(2)油温升高使得压盘接触瞬间的扭矩上升速度降低,黏度降低造成接合扭矩降低,但对扭矩峰值和扭矩波动的影响较小.

(3)在相同条件下,转速越高,接合时间越长,瞬时滑摩功率越大.

(4)表面渗透性越高,油膜厚度下降越快,接合响应速度越快,接合时间越短.

(5)沟槽宽度越大,接合扭矩的幅值越小,接合时间越长,初始油膜厚度越大,接合初始挤压阶段的油膜剪切黏性扭矩越小.

本文针对含沟槽湿式离合器,建立考虑表面沟槽参数、温度效应和表面粗糙接触的接合特性综合分析模型,结合试验研究分析工况参数及材料特性对接合特性的影响,为优化设计提供了一种理论方法和试验数据支撑. 后续将研究多种复杂形式表面沟槽的影响,进一步提高理论模型的通用性.

参考文献

湿式离合器动态接合特性的仿真与试验

[J].DOI:10.3969/j.issn.1001-7372.2010.03.018 [本文引用: 1]

Simulation and experiment on dynamic engagement characteristics of wet clutch

[J].DOI:10.3969/j.issn.1001-7372.2010.03.018 [本文引用: 1]

多片湿式离合器接合过程转矩特性研究

[J].

Study on torque characteristics of multi-plate wet clutches during engagement

[J].

基于改进平均流量模型的离合器接合特性仿真

[J].

Simulation of wet clutch engagement characteristics based on advanced average flow model

[J].

湿式离合器接合过程中瞬态温度场的仿真

[J].DOI:10.3969/j.issn.2095-2783.2015.04.020 [本文引用: 1]

Simulation of transient temperature field of wet clutch engagement

[J].DOI:10.3969/j.issn.2095-2783.2015.04.020 [本文引用: 1]

Thermal characteristics of a wet clutch

[J].DOI:10.1115/1.2834111 [本文引用: 1]

Average flow model for determining effects of 3-dimensional roughness on partial hydrodynamic lubrication

[J].DOI:10.1115/1.3453103 [本文引用: 2]

Study on tribological properties as a function of operating conditions for carbon fabric wet clutch

[J].DOI:10.1016/j.triboint.2015.10.015 [本文引用: 2]

boundary conditions at naturally permeable wall

[J].DOI:10.1017/S0022112067001375 [本文引用: 1]

Contact of nominally flat surfaces

[J].DOI:10.1098/rspa.1966.0242 [本文引用: 1]

基于接触边界条件的球磨机应力分析及试验

[J].

Stress analysis and test of ball mill based on contact boundary conditions

[J].

On elastic interaction of nominally flat rough surfaces

[J].

A finite element based elastic-plastic model for the contact of rough surfaces

[J].DOI:10.1080/10402000308982641 [本文引用: 1]

摩擦片表面沟槽对离合器动态特性影响的研究

[J].DOI:10.3969/j.issn.1006-8244.2001.03.003 [本文引用: 1]

Research of the friction disk surface groove for influence on the clutch dynamic characteristic

[J].DOI:10.3969/j.issn.1006-8244.2001.03.003 [本文引用: 1]

离合器摩擦副摩滑过程轴向振动特性研究

[J].

Axial vibration characteristics of friction disks of clutch on sliding

[J].

基于AMESim的液粘调速离合器动态接合特性研究

[J].

Dynamic engagement performance of hydro-viscous clutch based on AMESim

[J].

Dynamic temperature rise mechanism and some controlling factors of wet clutch engagement

[J].

湿式离合器接合过程中的热弹性稳定性

[J].

Thermoelastic stability of wet clutches during engaging process

[J].

Numerical investigation on transient thermal behavior of multidisk friction pairs in hydro-viscous drive

[J].

Apparatus for measurement of engagement characteristics of a wet clutch

[J].

Studies on centrifugal clutch judder behavior and the design of frictional lining materials

[J].DOI:10.1016/j.ymssp.2015.06.010

基于最优化理论的离合器接合曲线研究

[J].

Engagement curve of clutch based on optimization theory

[J].

基于有限元法的湿式离合器摩擦界面温度场变化过程分析

[J].DOI:10.3969/j.issn.0254-0150.2017.01.003 [本文引用: 1]

Study on temperature field variation process of friction interface of wet clutch based on finite element method

[J].DOI:10.3969/j.issn.0254-0150.2017.01.003 [本文引用: 1]

基于B样条小波的离合器温度场有限元分析

[J].

Finite element analysis for temperature field of clutches based on B-spline wavelet

[J].

Optimal design of an electro-hydraulic valve for heavy-duty vehicle clutch actuator with certain constraints

[J].DOI:10.1016/j.ymssp.2015.06.025 [本文引用: 1]

Parametric analysis of the drag torque model of wet multi-plate friction clutch with groove consideration

[J].DOI:10.1108/ILT-03-2017-0063 [本文引用: 1]