随着节能减排政策的推进,以电动汽车为代表的新能源汽车发展迅猛,成为汽车领域公认的发展方向. 然而,锂离子电池对所处温度环境要求严苛,温度过高或过低将直接影响电动汽车的使用寿命、安全性和续航能力. 因此,各国专家针对电动汽车电池包的热管理开展了大量研究. 绝大多数研究都集中在电池包的有效冷却方面,即在高温下对电池包进行有效散热;而对锂离子电池在低温环境下的加热问题研究较少. 事实上,电池包在低温环境下的高效预热及保温等是影响电动汽车在低温环境下正常工作的重要因素. 在低温环境下,锂离子电池电解液黏度增加,阻碍电荷载体的移动并影响电流产生. 在极端情况下,电解液甚至可能发生冻结,造成电池无法放电,使电动汽车无法启动[1]. 因此,在我国北方销售的电动汽车电池包,低温下的高效预热及保温等是关键.

针对这一问题,现实案例大多结合经验和工作条件进行设计,通过测试结果改进方案,缺乏对加热效果的预判与全面优化的依据. 因此,本研究针对1款电动汽车电池包开展研究,应用三维仿真分析手段对已有加热方案进行评估和验证,在数值分析的基础上对加热方案进行改进,考虑电池包内部自然对流、外部散热、加热位置、功率及其引起的电池温升特性等因素,对其进行具体化、分块化设计,以获得高效节能、低成本的电动汽车电池包加热方案.

1. 模型描述

1.1. 研究对象

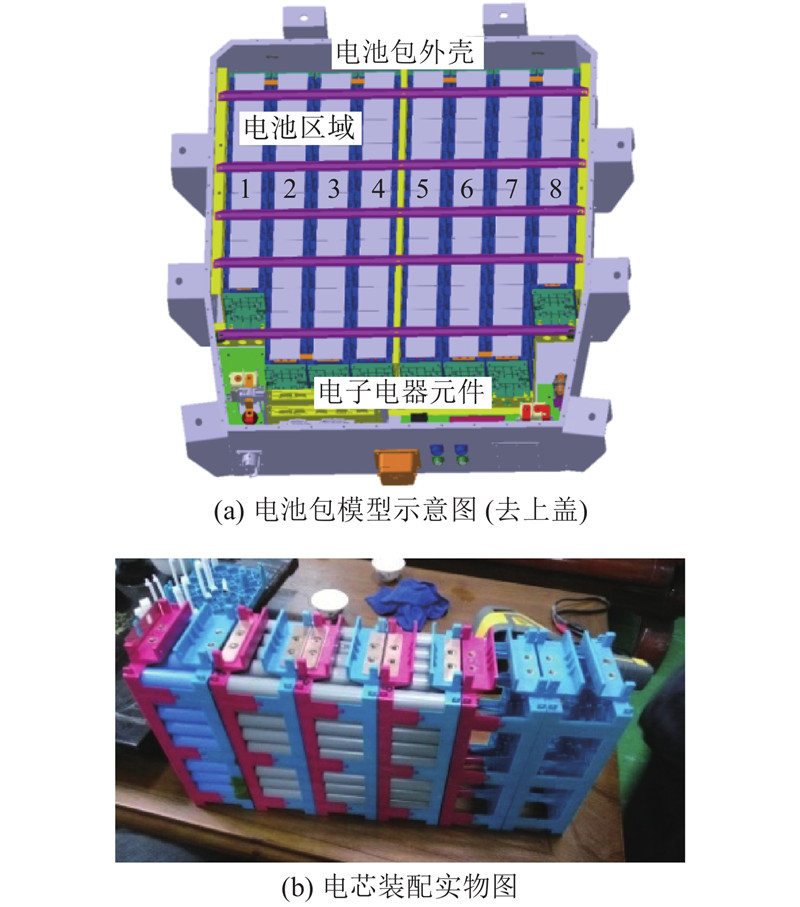

图 1

图 1 电池包物理模型及电芯装配实物图

Fig.1 Physical model of battery pack and assembly physical map of batteries

1.2. 研究方法

为了对电池包加热过程进行动态分析,采用三维建模及流体力学的仿真方法,对电动物流车电池包在不同加热条件下,电池包内的升温及自然对流过程进行瞬态计算流体动力学(CFD)仿真,并通过设置采样点监测电池包内部定点温度. 由于电池包配件繁多,结构复杂,电池与配件之间缝隙狭小,仿真分析计算无法还原每个电池及配件的热状态特征. 需应用传热学等基础理论对所提供的物理模型进行简化以得到可靠的物理简化模型,通过合理设置简化模型的仿真边界条件进行仿真分析,得到电池包加热过程中电池区域的温升特性及最大温差.

1.2.1. 三维模型及网格划分

依据电池包三维模型及实车电池包测量结果,对实车现有模型进行以下简化:1)电池包加热过程在电池充电之前,电芯内部并不生热,可将整个电池区假设为固体且电芯内含空气的多孔介质,可对电池包中电池区域进行整体建模并划分网格. 2)因加热板厚度尺寸与电池包总体尺寸差距较大,在仿真时忽略加热板厚度,将加热源换算成对应的面热源形式.

图 2

图 2 电池包仿真分析六面体网格模型

Fig.2 Hexahedral mesh model of battery pack for simulation analysis

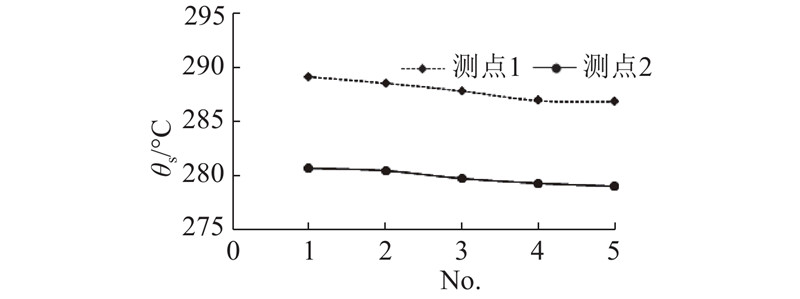

为了探究网格尺度对计算精度的影响,从最小网格尺度为2 mm开始,逐步增大网格尺寸,至最小网格尺度为25 mm的情况,构建5套网格模型,总网格数分别从约850万到约90万. 在加热板均匀加热的相同边界条件下计算3 000 s,监测点11与监测点8的温度变化情况如图3所示. 其中,No. 为网格模型编号,θs为测点仿真温度. 发现在采用不同网格时,监测点的温度数据存在一定差异,但不同网格所得结果之间的最大误差小于1.5%. 综合考虑计算资源与计算时间等的影响,在实际仿真模拟分析过程中采用第4套网格模型尺度进行计算,将网格导致的计算误差控制在0.5%以内.

图 3

1.2.2. 电池区模拟及多孔条件设置

电池区域内的主要物体为紧密布置的电芯,此外还包括塑料件、电线、传感器等少量辅件. 由于电芯之间缝隙狭小,辅件也大多体积较小,如果一一建模并划分网格,需要消耗大量的人力物力. 因此,将电池区设置为内含空气的多孔介质,根据电池体积和电池区域的总体积计算得到多孔率为0.3,并以电芯在3个方向上的长度作为颗粒尺寸,估算黏性阻力和惯性阻力系数. 采用电芯的物性作为该区域的固体部分物性,其中电芯的具体参数如表1所示,在仿真分析计算中电芯导热率取1.8 W/(m·K).

1.2.3. 模型边界条件及初始化条件设置

表 1 电池包计算参数

Tab.1

| 参数 | 参数取值 | |

| 注:1) 将电芯考虑为多孔介质后,取均值1.8作为综合导热系数. | ||

| 内含电芯个数 | 4 320 | |

| 单电芯体积/m3 | 1.654×10−5 | |

| 环境温度/°C | −13 | |

| 目标温度/°C | 5 | |

| 电池包体积/m3 | 0.228 | |

| 空气体积/m3 | 0.1(估算) | |

| 电芯总体积/m3 | 0.071 45 | |

| 塑料件、电线、传感器、插头等配件体积/m3 | 0.056 55(估算) | |

| 电池包外壳对流换热系数/(W·m−2·K−1) | 5~20,仿真计算取5[23-25] | |

| 电池包外壳表面积/m2 | 2.844 5 | |

| 电芯物性参数 | 密度/(kg·m−3) | 2 018 |

| 比热容/ (J·kg−1·K−1) | 1 282 | |

| 导热系数/ (W·m−1·K−1) | 0.9(径向),2.7(周向/ 轴向)1) | |

| 硅胶加热材料物性参数 | 密度/(kg·m−3) | 1 180 |

| 比热容/ (J·kg−1·K−1) | 1 750 | |

| 导热系数/ (W·m−1·K−1) | 4 | |

| 外壳及加热块(钢)物性参数 | 密度/(kg·m−3) | 8 030 |

| 比热容/ (J·kg−1·K−1) | 502.48 | |

| 导热系数/ (W·m−1·K−1) | 16.27 | |

计算采用层流模型,采用自适应方法设置时间步长计算1个初始场后,将时间步长固定为1 s,对加热过程开展瞬态仿真研究. 为实时监控电池包加热过程中的温度变化情况,在仿真过程中,设置如图1(a)所示的8个温度监测点. 其中监测点高度在电池包厚度方向(垂直纸面)约为电池包厚度的一半.

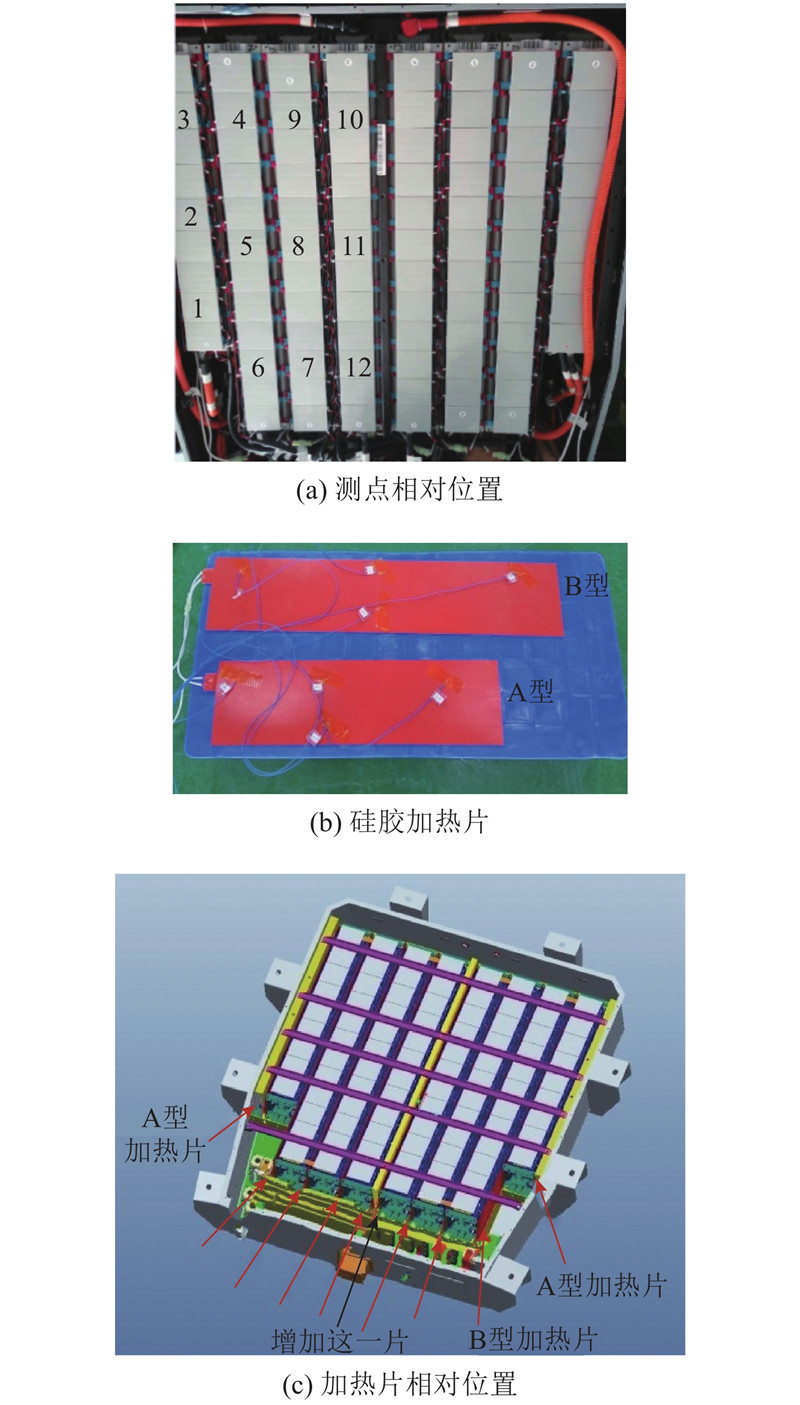

2. 实验测试

硅橡胶加热片由于性价比较高,且加热和绝缘性能较佳,已被广泛应用于电池包的加热设计中. 因此,采用硅橡胶加热片对电池包进行加热测试. 硅橡胶片厚度约为2 mm,结合电池包的结构布局,设计加热方案如图4(c)所示,即在电池模组间插入B型硅橡胶加热片(共8片,中心区域间距较大,采用2片B型加热片进行加热),在电池模组的两侧采用A型硅橡胶加热片(共2片). 单片A型加热片总加热功率为190 W,单片B型加热片总加热功率为250 W,加热片均匀加热,电池包加热片总功率为2 380 W.

图 4

图 4 电池包中加热片及测点相对位置

Fig.4 Relative position of heating plates and test points of battery pack

图 5

3. 仿真结果分析

3.1. 计算结果分析及验证

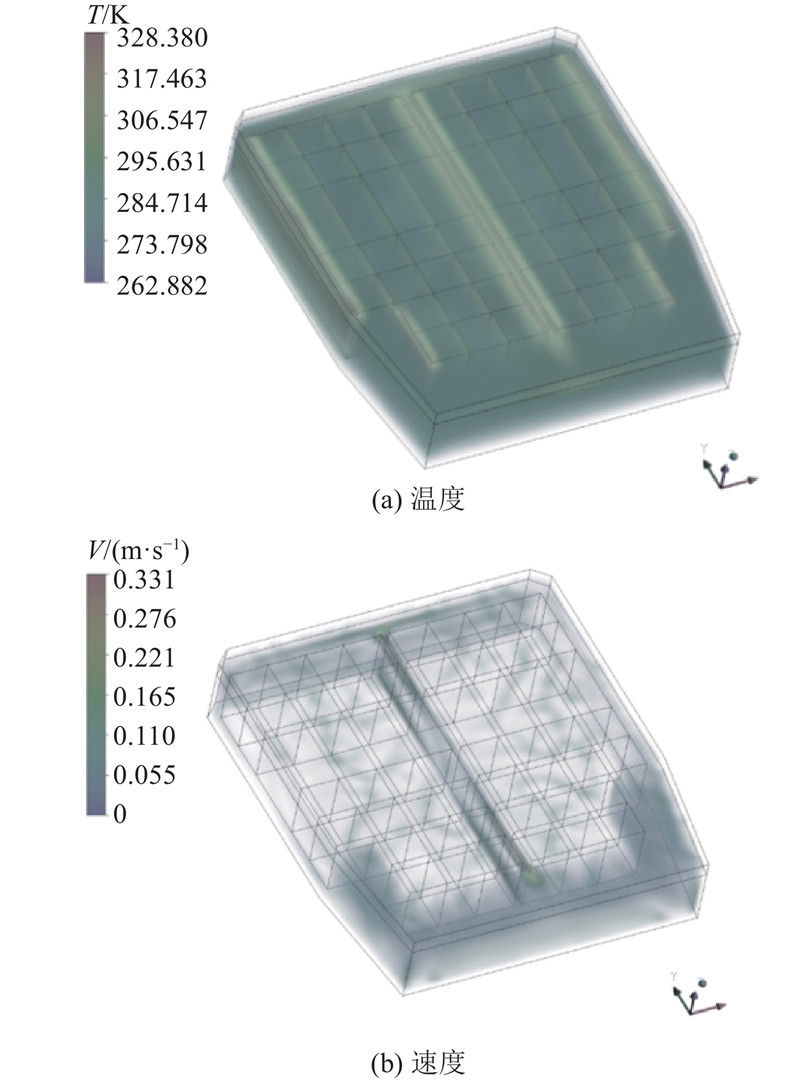

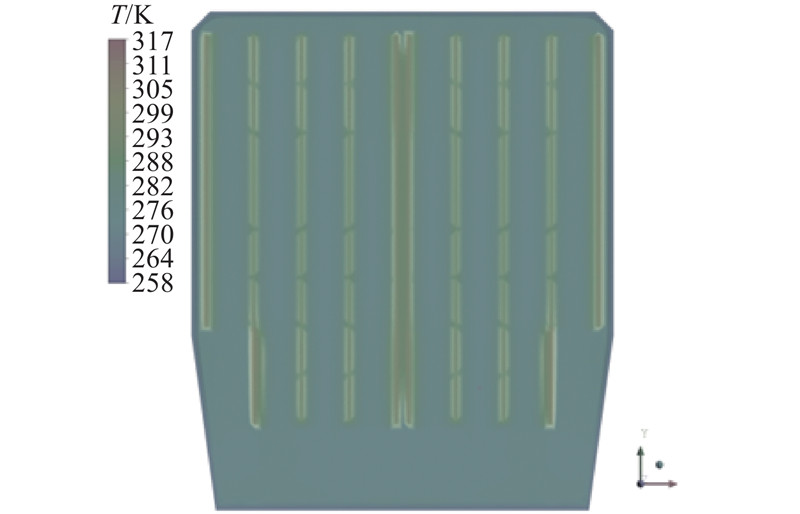

根据上述参数设置,对三维模型进行流动传热仿真计算,计算结果如图6所示. 图中,T、V分别为电池包温度和自然对流速度. 由图可以看出,电池区内除导热外,还存在由空气密度变化所导致的自然对流;在电池区最中心位置,由于存在2块间距较近的加热板,局部温度最高,自然对流速度最快. 而在电池区的两侧,由于加热片所有功率都用于加热单侧电池,局部也具有较高温度.

图 6

图 6 电池包温度及速度分布示意图

Fig.6 Schematic diagram of temperature and velocity distribution of battery pack

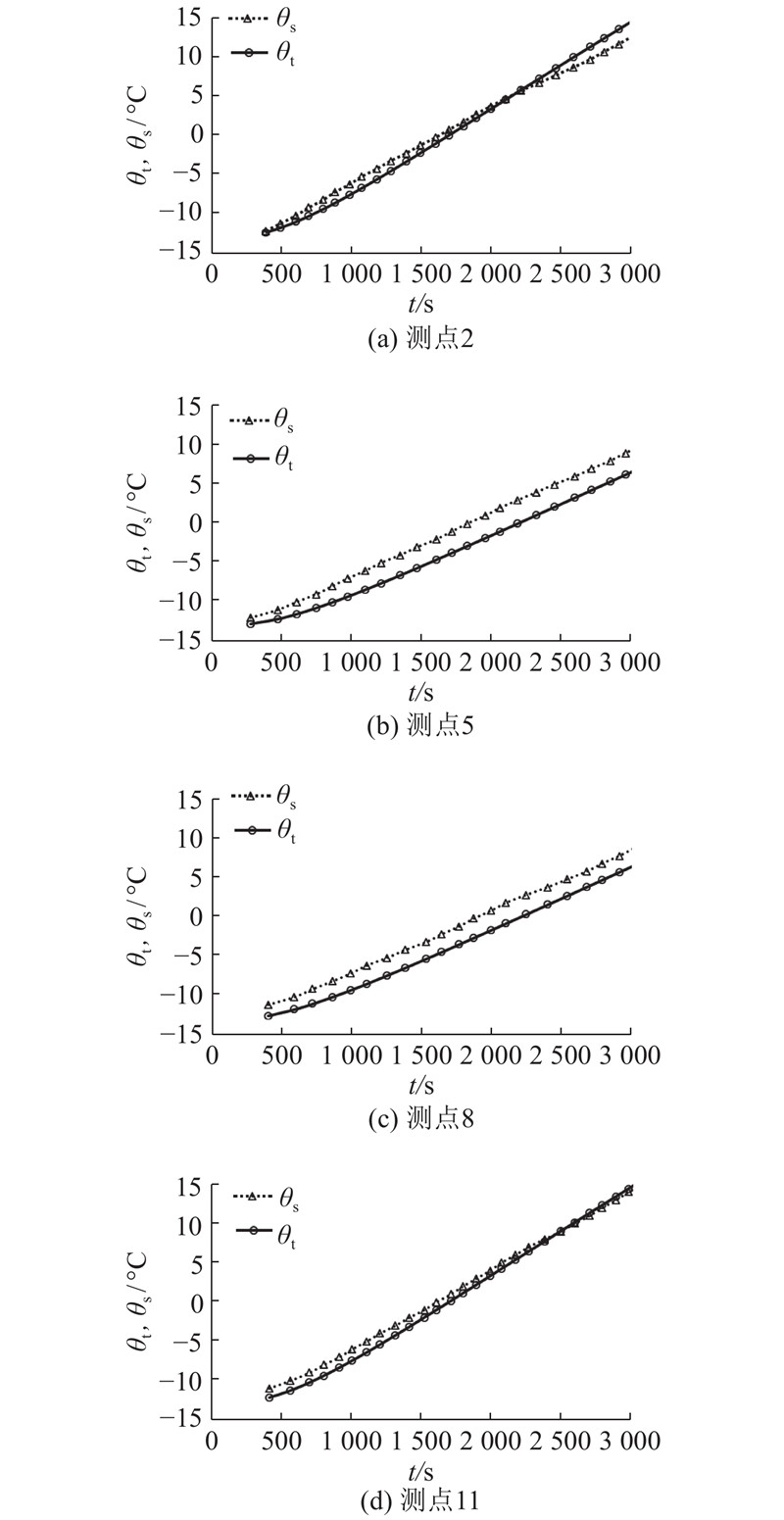

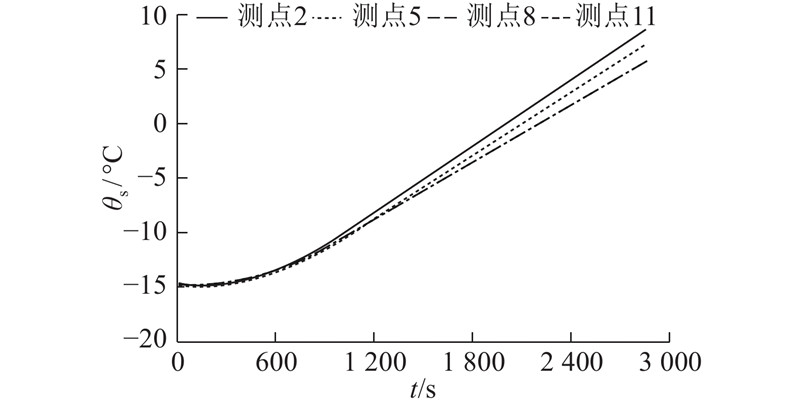

为了验证仿真结果的可信度,从仿真模型中选取与实验测点一致的典型位置点(左侧2、5、8、11测点),监控其升温过程. 对比曲线如图7所示,其中t为时间,θt为测点测试温度. 由图可以看出仿真计算基本可以反映真实加热过程中的升温趋势,其中测点5和测点8的绝对误差较大,最大误差达到3 °C. 这可能是由于测点5和测点8位于电池包左边区块的中心位置,在热量传递过程中受辅件影响较大,而仿真无法反映辅件的干扰作用. 而测点11虽然处于整体电池包的中心,但对于多孔介质简化模型,恰好位于多孔区的边缘. 总的来看,仿真和测试在相同加热时间内的温升情况基本一致,因此,可以认为多孔介质简化方法可以有效地预测电池包的加热效率和温升趋势.

图 7

图 7 测点仿真温度与测试温度对比曲线

Fig.7 Comparison curve of simulation and test temperature at measuring points

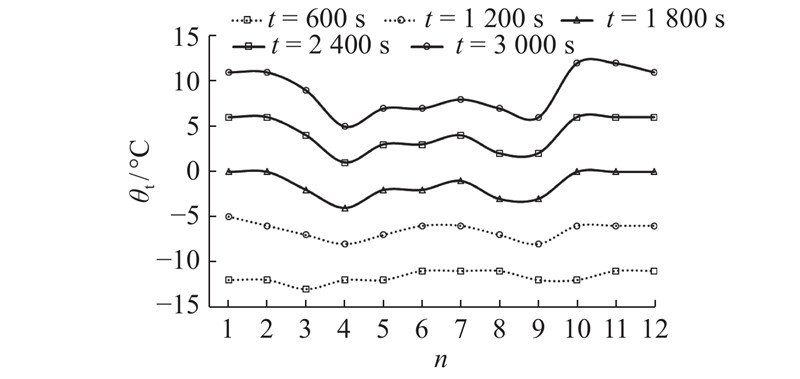

图 8

图 8 原方案实验测量点在不同时刻的温度分布

Fig.8 Temperature distribution of measured points at different moments in original heating system

3.2. 方案优化及对比

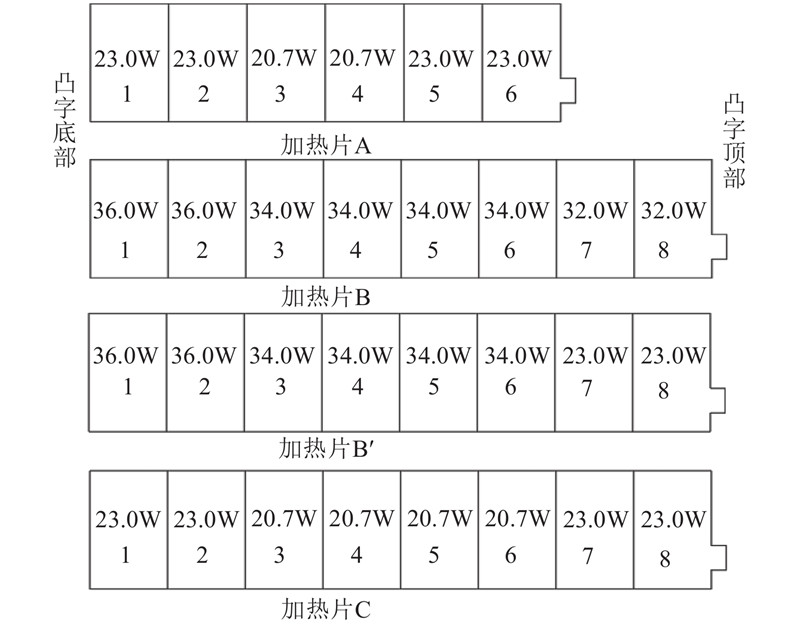

图 9

图 9 非均匀加热条件下优化方案的加热功率布置

Fig.9 Heating power arrangement of optimized system under non-uniform heating condition

表 2 原方案与优化方案各分块加热功率设置

Tab.2

| W | |||||||||

| 方案类型 | 名称 | 加热功率 | |||||||

| 分块1 | 分块2 | 分块3 | 分块4 | 分块5 | 分块6 | 分块7 | 分块8 | ||

| 注:B'板为最外侧的2块B型板 | |||||||||

| 原方案 | A板 | 31.70 | 31.70 | 31.70 | 31.70 | 31.70 | 31.70 | − | − |

| B板 | 31.25 | 31.25 | 31.25 | 31.25 | 31.25 | 31.25 | 31.25 | 31.25 | |

| A板 | 23.00 | 23.00 | 20.70 | 20.70 | 23.00 | 23.00 | − | − | |

| 优化方案 | B板 | 36.00 | 36.00 | 34.00 | 34.00 | 34.00 | 34.00 | 32.00 | 32.00 |

| B'板 | 36.00 | 36.00 | 34.00 | 34.00 | 34.00 | 34.00 | 23.00 | 23.00 | |

| C板 | 23.00 | 23.00 | 20.70 | 20.70 | 20.70 | 20.70 | 23.00 | 23.00 | |

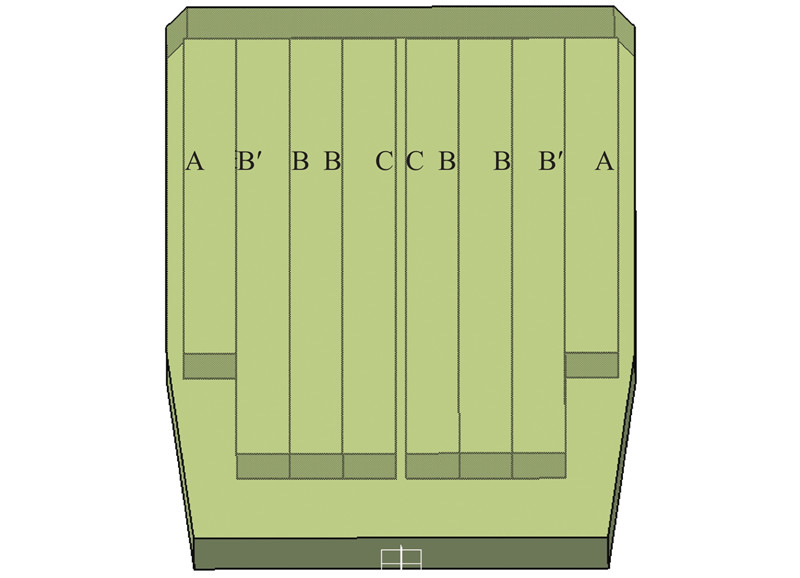

图 10

图 10 优化方案的电池包中不同加热片位置

Fig.10 Positions of different heating plates of battery pack of optimized system

图 11

图 11 优化方案的电池区中截面温度分布云图

Fig.11 Temperature distribution of mid-profile of battery zone of optimized system

如图12所示为优化方案中测点2、5、8、11的升温曲线,总加热时间为2 957 s. 可以发现优化后的方案仍然能在50 min内使电池包内温度上升到5 °C以上,而且各点温差大大缩小,加热完成后,这几个测点之间的最大温差也仅为2.56 °C.

图 12

图 12 优化后各主要测点仿真温升曲线

Fig.12 Simulated temperature elevating curves of typical points of optimized system

4. 结 论

(1)多孔介质简化方法适用于电池包加热过程的分析计算,其中,区域物性、多孔率和多孔参数的设定是准确分析的关键.

(2)应用简化后的三维模型和仿真分析方法,可以对电池包加热过程及温升特性进行有效预估,温升趋势与测试结果基本一致;仿真计算结果与实验测量所得的最大误差为3 °C,主要存在于电池包中心区域,可能是电池区的多孔形式设计和辅件简化所导致的.

(3)在加热方案的设计中,过于密集的热流可能会导致电池包在升温过程中存在温度差异过大的现象,影响电池包性能和寿命. 因此,需要对加热板进行分块处理,并根据具体结构分块调整加热功率,以控制整体温差.

参考文献

低温环境下电池热管理研究进展

[J].DOI:10.3969/j.issn.2095-560X.2015.01.009 [本文引用: 1]

Research development of battery thermal management at low temperature

[J].DOI:10.3969/j.issn.2095-560X.2015.01.009 [本文引用: 1]

Thermodynamic assessment of active cooling/heating methods for lithium-ion batteries of electric vehicles in extreme conditions

[J].DOI:10.1016/j.energy.2013.10.088 [本文引用: 1]

Simulation and experiment of thermal energy management with phase change material for ageing LiFePO4 power battery

[J].DOI:10.1016/j.enconman.2011.07.009

A review of power battery thermal energy management

[J].DOI:10.1016/j.rser.2011.07.096

Heat transfer in phase change materials for thermal management of electric vehicle battery modules

[J].

Thermal management with phase change material for a power battery under cold temperatures

[J].DOI:10.1080/15567036.2011.576411

Investigation of phase change material based battery thermalmanagement at cold temperature using lattice Boltzmann method

[J].DOI:10.1016/j.enconman.2016.12.009 [本文引用: 1]

Internal battery temperature estimation using series battery resistance measurements during cold temperatures

[J].DOI:10.1016/j.jpowsour.2005.11.027

电动汽车锂离子电池低温加热方法研究

[J].DOI:10.3969/j.issn.1001-0645.2012.09.009

Method for heating low-temperature lithium battery in electric vehicle

[J].DOI:10.3969/j.issn.1001-0645.2012.09.009

Smart battery thermal management for PHEV efficiency

[J].

Direct observation of the spin-dependent Peltier effect

[J].DOI:10.1038/nnano.2012.2 [本文引用: 1]

Study on temperature stability improvement of on-chip reference elements using integrated Peltier coolers

[J].

The effect of thermal gradients on the performance of lithium-ion batteries

[J].DOI:10.1016/j.jpowsour.2013.06.084

A novel thermal management for electric and hybrid vehicles

[J].DOI:10.1109/TVT.2004.842444 [本文引用: 1]

Performance characteristics of mobile heat pump for a large passenger electric vehicle

[J].DOI:10.1016/j.applthermaleng.2012.07.001 [本文引用: 2]

基于液体冷却和加热的电动汽车电池热管理系统

[J].DOI:10.3969/j.issn.1676-8484.2012.04.011 [本文引用: 1]

Battery thermal management system with liquid cooling and heating in electric vehicles

[J].DOI:10.3969/j.issn.1676-8484.2012.04.011 [本文引用: 1]

Development of a theoretically based thermalmodel for lithium-ion battery pack

[J].DOI:10.1016/j.jpowsour.2012.09.035

Numerical study on the thermal management system of a molten sodium-sulfur battery module

[J].DOI:10.1016/j.jpowsour.2012.03.028 [本文引用: 2]