目前,磁流变制动器主要分为圆盘式、圆筒式和多极式等。一般情况下,改变磁流变制动器磁感应强度的方法包括增加线圈、制动盘的数量以及增大有效阻尼通道的长度等。胡国良等[8]设计了一种多液流通道旋转式磁流变制动器,通过增加有效阻尼通道的方式弥补了传统单一有效阻尼通道结构设计的不足。张玉鲁等[9]设计了一种圆盘式磁流变制动器,通过增加制动盘的数量来增大制动转矩。Iqbal等[10]提出了一种新型双层多极磁流变制动器,通过双层独立驱动和磁场叠加的方法扩大了磁流变制动器的制动范围。吴杰等[11]设计了一种具有双层间隙以及沿周向配置多个线圈的新型双层多线圈磁流变制动器,改善了磁流变制动器工作间隙磁场分配不均和传递转矩较小的问题,但该磁流变制动器结构复杂,体积和质量较大。因此,开展磁流变制动器的结构及磁场优化具有重要意义。吴彦达等[12]首创性地采用COMSOL软件对所设计的盘式磁流变制动器进行了有限元分析、磁场优化以及制动转矩计算。吴礼繁等[13]针对设计的内置永磁体的盘式磁流变制动器,利用多目标遗传算法进行结构尺寸优化以及采用ANSYS软件进行磁场仿真,并对比分析了优化前后的制动性能和质量。李志华等[14]提出了一种基于结构与磁路耦合模型仿真分析的优化设计方法,并利用ANSYS软件进行优化求解,得到了圆盘式磁流变制动器的最佳几何参数。Wu等[15]提出了一种在工作间隙内外两侧分别设置一层独立线圈组的新型多极多层磁流变制动器,并通过实验验证了磁场叠加理论。Ubaidillah等[16]提出了一种新型盘式多线圈磁流变制动器,通过将多个线圈放置在壳体外部的方式,实现了在保证制动转矩的前提下减少维护工作量。Poznić等[17]结合鼓形和T形转子设计了一种具有8个线圈的多极筒式磁流变制动器,该磁流变制动器在体积和质量有限的条件下,实现了较大的制动转矩。然而,现有的多层式磁流变制动器大多存在结构复杂、安装烦琐、漏液和转矩密度较低等缺点,设计一种结构简单、具有较高转矩密度的多极式磁流变制动器十分有必要。

针对传统圆盘式磁流变制动器中工作间隙磁场强度分布不均匀、远离线圈区域的工作间隙磁场强度较小、结构复杂和转矩密度低等问题,笔者基于磁场叠加原理,提出并设计了一种多极圆盘式磁流变制动器,即通过改变线圈的配置方式来增大工作间隙处的磁场强度。同时,对所设计的磁流变制动器进行结构优化设计与制动转矩计算,旨在为多极式磁流变制动器的设计提供参考。

1 多极圆盘式磁流变制动器设计

1.1 工作原理与结构设计

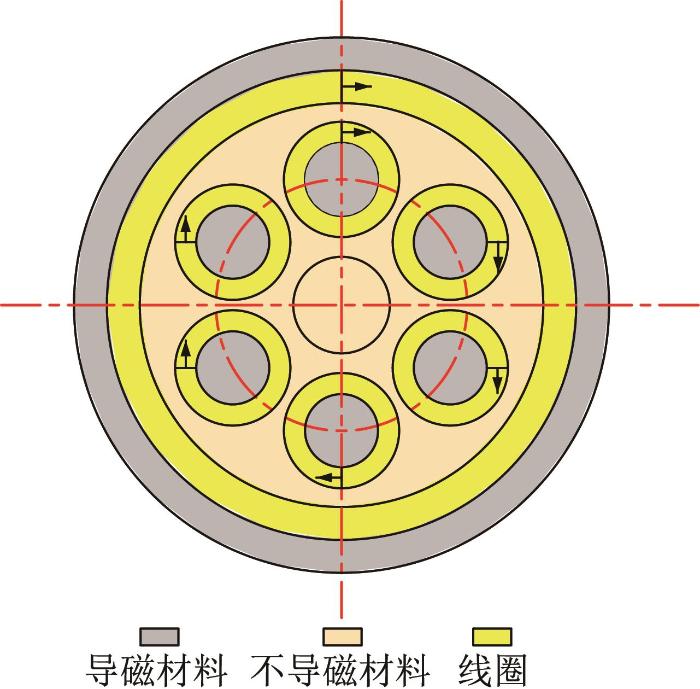

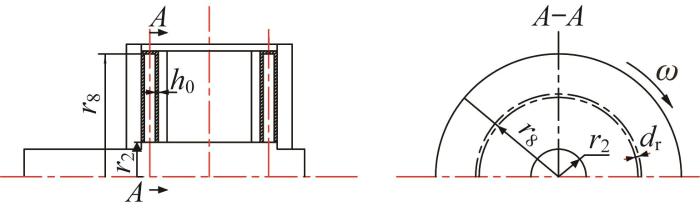

影响圆盘式磁流变制动器制动性能的因素包括磁感应强度和有效液流通道的形状、数量等。为此,本文基于磁场叠加原理,采用内层6个线圈组与外层1个环形线圈配合使用的安装方式,极大地改善了工作间隙磁场强度沿制动盘径向分布不均匀、远离线圈区域的工作间隙磁场强度较小的问题。多极圆盘式磁流变制动器中线圈的布置方式如图1所示。

图1

图1

多极圆盘式磁流变制动器的线圈布置简图

Fig.1

Schematic diagram of coil arrangement for multipole disc-type magnetorheological (MR) brake

通过对不同线圈通入大小相等、方向相同或相反的电流的方式来达到改变多极圆盘式磁流变制动器磁场强度的目的。在保证多极线圈产生的磁场沿制动盘径向尽可能分布均匀、磁流变制动器体积和质量不过分增大的前提下,设计了2个制动盘和导磁盘。相较于单盘式磁流变制动器,所设计的磁流变制动器增加了2段有效径向磁流变液间隙,提升了制动性能。

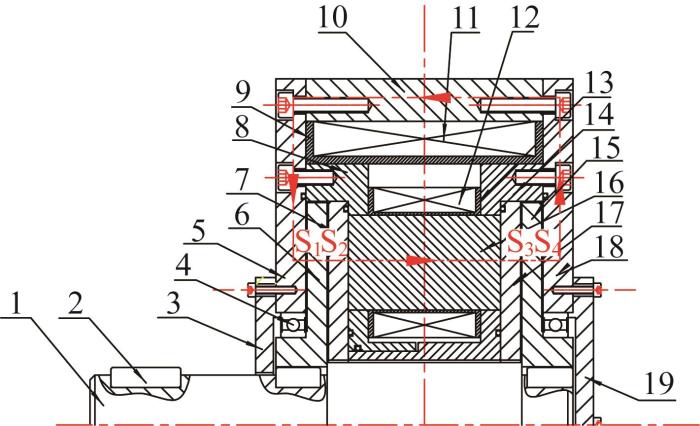

图2

图2

多极圆盘式磁流变制动器结构示意

1—传动轴; 2—平键; 3—上端盖; 4—深沟球轴承; 5—上壳体; 6—上制动盘; 7—上导磁盘; 8—上线圈盘; 9—外线圈架; 10—中间壳体; 11—外线圈; 12—内线圈; 13—内线圈架; 14—下线圈盘; 15—下制动盘; 16—磁极; 17—下导磁盘; 18—下壳体; 19—下端盖。

Fig.2

Structure diagram of multipole disc-type MR brake

当多极圆盘式磁流变制动器工作时,制动盘与壳体之间通过固化的磁流变液连接,以阻止传动轴转动,从而达到制动的目的。从Tran等[18]的研究来看,制动盘与壳体之间的有效磁流变液间隙越窄,磁流变液在制动器制动时提供的剪切应力越大,但是过窄的有效磁流变液间隙会导致磁流变液流通不畅。因此,一般情况下有效磁流变液间隙厚度h0的选择区间为[0.5, 1] mm,本文取h0=0.5 mm。

1.2 磁路分析

在对多极圆盘式磁流变制动器内、外线圈同时通入大小相等且同向的电流时,其磁力线形成的闭合回路如图2中虚线所示。当内、外线圈通入同向电流时,内线圈和外线圈产生的感应磁场方向一致,磁场串联,形成磁力线流经路径。磁力线穿过磁极、上导磁盘、上制动盘、上壳体、中间壳体、下壳体、下制动盘、下导磁盘和4段有效径向磁流变液间隙。

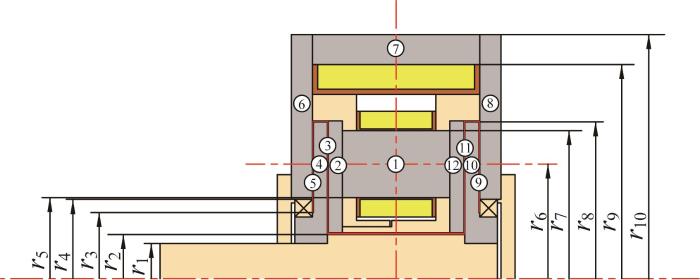

多极圆盘式磁流变制动器的磁路简图如图3所示。图中:r1为传动轴的最小工作半径,r2为传动轴的最大工作半径,r3为有效径向磁流变液外间隙的最小工作半径,r4为轴承的最大工作半径,r5为磁极的最小工作半径,r6为磁极圆心所在中心圆半径,r7为磁极的最大工作半径,r8为制动盘的最大工作半径,r9为中间壳体的最小工作半径,r10为中间壳体的最大工作半径。磁路中的磁阻可等效为12个部分(图3中的①~⑫),分别为:磁极沿轴向有效部分的磁阻R1、导磁盘沿轴向有效部分的磁阻R2和R12、有效径向磁流变液内间隙S2处的磁阻R3、上制动盘沿轴向有效部分的磁阻R4、有效径向磁流变液外间隙S1处的磁阻R5、上壳体沿径向有效部分的磁阻R6、中间壳体沿轴向有效部分的磁阻R7、下壳体沿径向有效部分的磁阻R8、有效径向磁流变液外间隙S4处的磁阻R9、下制动盘沿轴向有效部分的磁阻R10和有效径向磁流变液内间隙S3处的磁阻R11,如图4所示。

图3

图3

多极圆盘式磁流变制动器磁路简图

Fig.3

Schematic diagram of magnetic circuit for multi-pole disc-type MR brake

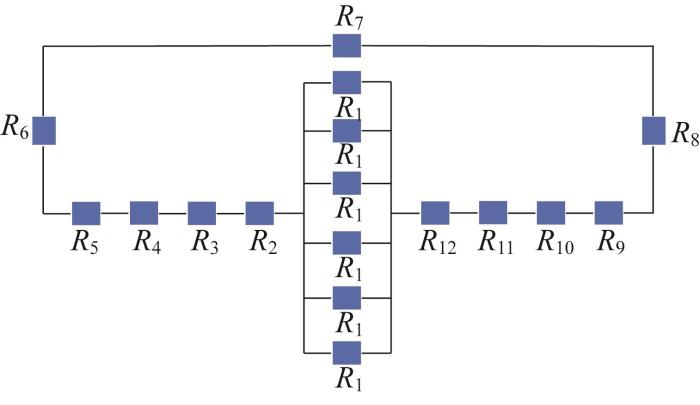

图4

图4

多极圆盘式磁流变制动器等效磁路

Fig.4

Equivalent magnetic circuit of multipole disc-type MR brake

运用基尔霍夫定律对多极圆盘式磁流变制动器的磁路进行分析,可得:

式中:Nc为线圈总匝数,匝;Ic为线圈电流,A;Hi 为封闭磁路中第i部分的磁场强度,A/m;li 为封闭磁路中第i部分的有效长度,m。

通过磁流变制动器环形磁路的总磁通量Φ可表示为:

式中:Bi 为封闭磁路中第i部分的磁感应强度,T;Si 为封闭磁路中第i部分的有效磁路横截面积,m2。

在磁流变制动器的等效磁路中,各部分磁阻Ri 可表示为:

式中:

磁极沿轴向有效部分的磁阻R1可表示为:

导磁盘沿轴向有效部分的磁阻R2和R12可表示为:

有效径向磁流变液内间隙S2处磁阻R3以及有效径向磁流变液内间隙S3处磁阻R11可表示为:

上制动盘沿轴向有效部分的磁阻R4以及下制动盘沿轴向有效部分的磁阻R10可表示为:

有效径向磁流变液外间隙S1处磁阻R5以及有效径向磁流变液内间隙S4处磁阻R9可表示为:

上、下壳体沿其径向有效部分的磁阻R6和R8可表示为:

中间壳体沿轴向有效部分的磁阻R7可表示为:

由此可知,整个磁路的总磁阻Rm可表示为:

1.3 制动转矩数学模型构建

圆盘式磁流变制动器的制动转矩一般由磁流变液自身具有的黏滞转矩以及磁流变液在通电线圈产生的磁场作用下因发生流变效应而产生的磁滞转矩组成。由于磁流变制动器在实际工作时产生的热量会影响磁流变液的沉降稳定性,进而影响制动性能,因此在后续的计算和仿真中,假定磁流变液不可压缩,且磁流变液的流变性质和稳定性不随温度的变化而变化。

一般情况下,磁流变液的工作模式主要分为剪切、挤压和流动三种。本文多极圆盘式磁流变制动器中磁流变液的工作模式为剪切模式,故使用Bingham模型[19]来描述磁流变液的流动特性。磁流变液工作时的剪切应力

其中:

式中:τB为磁流变液在工作时的屈服应力,Pa,其大小随磁场强度的增大而增大;η为磁流变液在未受磁场影响时的黏度系数,Pa·s;

制动盘轴向示意图如图5所示。当内、外线圈通入大小相等、方向相同的电流并产生磁场时,利用微元法对单个有效径向磁流变液间隙处的制动转矩进行分析。

图5

任取制动盘沿径向到中间壳体之间任意点处的微元dr,微元部分的面积

由于2个制动盘的结构对称,只需计算其中一个制动盘处的制动转矩,其单侧制动转矩可表示为:

单个制动盘的2个制动端面所受的制动转矩基本对称,故上、下制动盘受到的总制动转矩

由此可得,2个制动盘受到的总制动转矩T为:

2 多极圆盘式磁流变制动器结构优化

多极圆盘式磁流变制动器由多种结构和材料特性均不同的零件组成,其内部磁力线的分布会随结构尺寸的变化而变化,因此须对影响磁路的零件进行合理的尺寸优化。

2.1 优化目标

为了满足多极圆盘式磁流变制动器制动转矩一定以及结构紧凑、质量相对较小的要求,本文以转矩密度(制动转矩T与体积V的比值)为优化目标。

2.2 优化变量

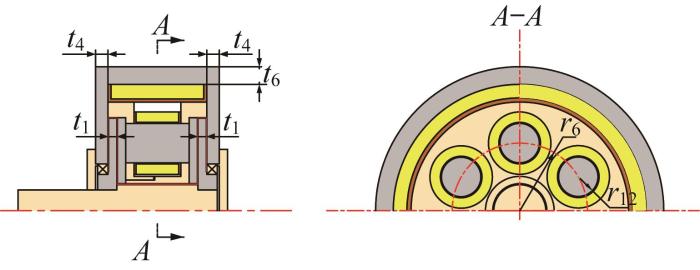

影响多极圆盘式磁流变制动器制动性能的主要结构参数如图6所示,主要有上、下制动盘厚度t1,上、下壳体厚度t4,中间壳体厚度t6,磁极圆心所在中心圆半径r6以及磁极半径r12,其他参数均可由已知参数间接求得。为了减少优化计算时间,仅以上述5个主要结构参数为优化变量,不对其他参数进行优化。

图6

图6

多极圆盘式磁流变制动器的主要结构参数

Fig.6

Main structural parameters of multipole disc-type MR brake

表1 多极圆盘式磁流变制动器主要结构参数的优化范围 (mm)

Table 1

| 结构参数 | 优化范围 | |

|---|---|---|

| 上限 | 下限 | |

| 上、下制动盘厚度t1 | 12 | 8 |

| 上、下壳体厚度t4 | 18 | 12 |

| 中间壳体厚度t6 | 25 | 17 |

| 磁极圆心所在中心圆半径r6 | 65 | 60 |

| 磁极半径r12 | 19 | 15 |

2.3 优化求解

由于多极圆盘式磁流变制动器产生的制动转矩及其质量会随各零件结构参数的变化而变化,本文采用梯度自由优化算法中的BOBYQA(bound optimization by quadratic approximation,二次逼近边界优化)算法对各结构参数进行优化求解。

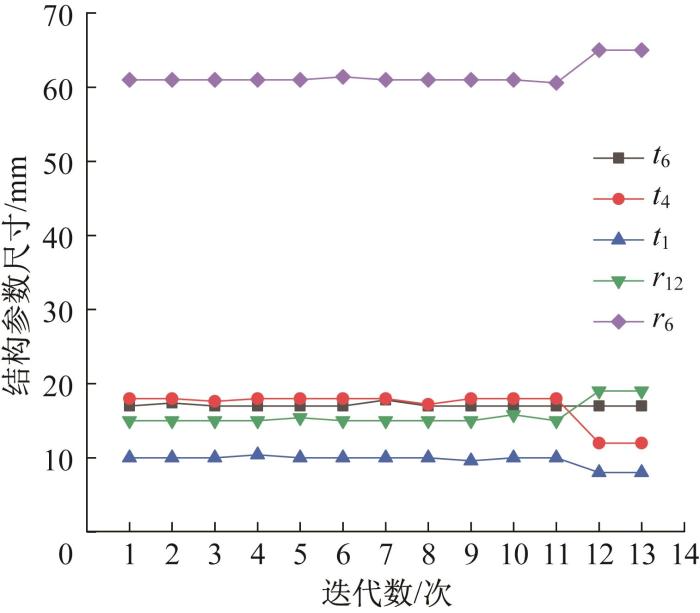

图7

图7

多极圆盘式磁流变制动器主要结构参数的优化迭代过程

Fig.7

Optimization iteration process of main structural parameters of multipole disk-type MR brake

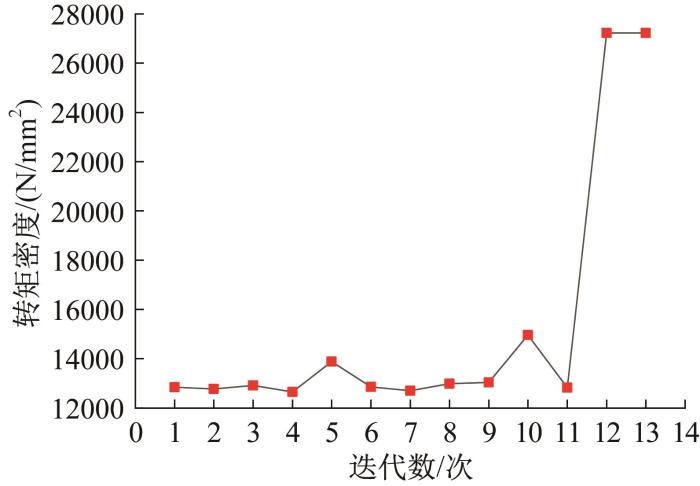

图8

图8

多极圆盘式磁流变制动器转矩密度的优化迭代过程

Fig.8

Optimization iteration process of torque density of multipole disc-type MR brake

表2 多极圆盘式磁流变制动器主要结构参数的优化结果 (mm)

Table 2

| 结构参数 | 优化前 | 优化后 |

|---|---|---|

| 上、下制动盘厚度t1 | 10 | 8 |

| 上、下壳体厚度t4 | 12 | 12 |

| 中间壳体厚度t6 | 12 | 17 |

| 磁极圆心所在中心圆半径r6 | 61 | 65 |

| 磁极半径r12 | 18 | 19 |

2.4 优化结果分析

表3 优化前后多极圆盘式磁流变制动器的制动性能对比

Table 3

| 优化前后 | 制动转矩/(N∙mm) | 转矩密度/ (N/mm2) | |

|---|---|---|---|

| 上制动盘 | 下制动盘 | ||

| 性能提升率/% | 15.3 | 15.1 | 14.3 |

| 优化前 | 169 340 | 168 250 | 23 815 |

| 优化后 | 195 220 | 193 600 | 27 222 |

3 多极圆盘式磁流变制动器磁场仿真

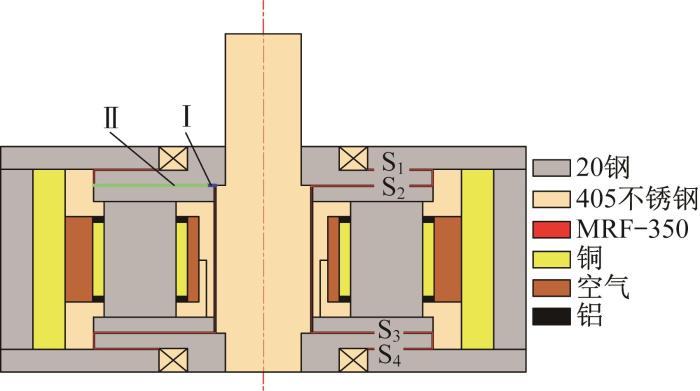

基于优化后的结构参数,构建多极圆盘式磁流变制动器的三维实体模型。鉴于上、下端盖采用隔磁材料,几乎没有磁力线通过,在建模时将其忽略。最终建立的多极圆盘式磁流变制动器仿真模型如图9所示。图中:Ⅰ表示0~<5 mm处的有效径向磁流变液内间隙;Ⅱ表示5~65 mm处的有效径向磁流变液内间隙。

图9

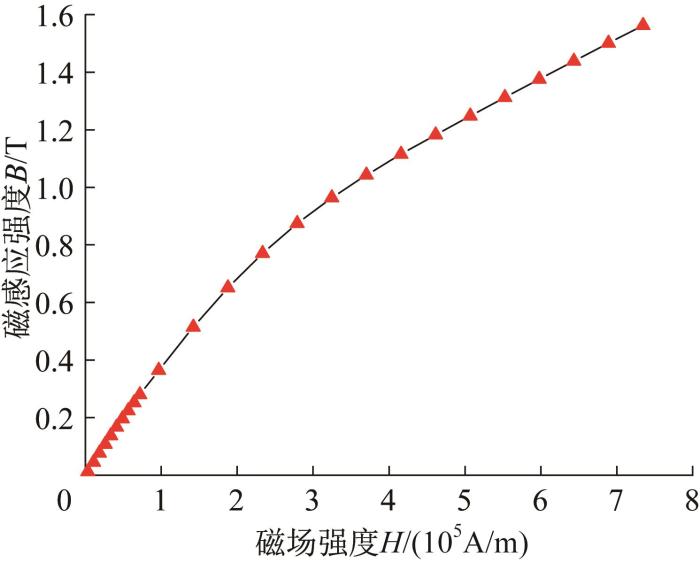

在仿真模型中,多极圆盘式磁流变制动器的壳体、导磁盘、制动盘以及磁极选用导磁性能优良的20钢,传动轴、线圈盘采用隔磁效果优良的405不锈钢;工作介质选取MRF-305型磁流变液,其B—H曲线如图10所示。磁流变制动器内、外线圈均通入大小为1 A的同向电流;内线圈匝数N1=400匝,外线圈匝数N2=800匝。

图10

图11

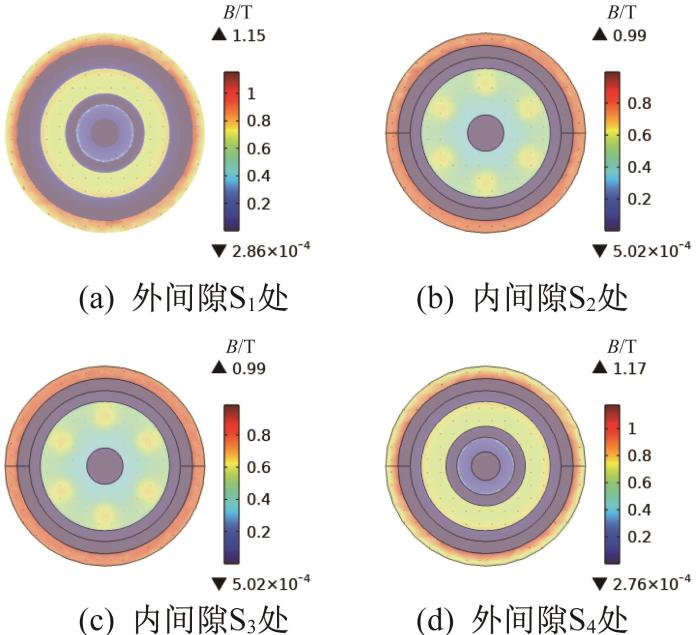

图11

多极圆盘式磁流变制动器各间隙处的磁场分布

Fig.11

Magnetic field distribution at each gap of multipole disc-type MR brake

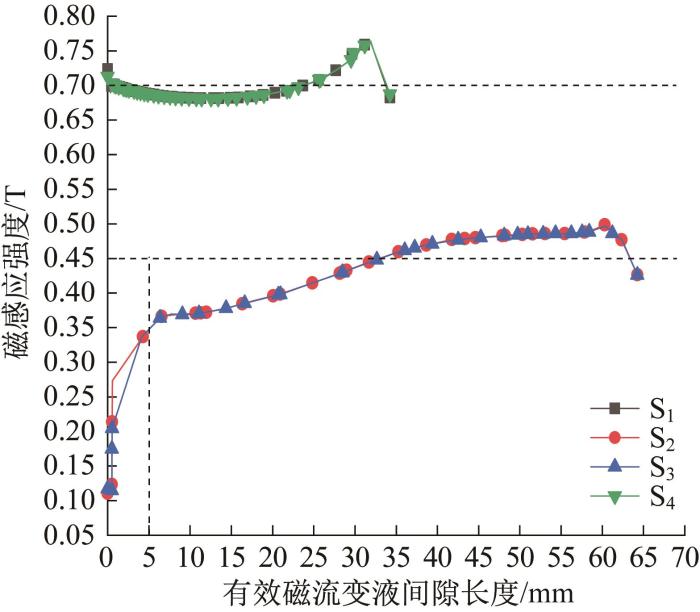

图12

图12

多极圆盘式磁流变制动器各间隙处的磁感应强度变化曲线

Fig.12

Magnetic induction intensity variation curve at each gap of multipole disc-type MR brake

基于多极圆盘式磁流变制动器在不同制动环境下的制动要求,在通入电流大小为1 A、磁极数量为6个、内线圈匝数为400匝和外线圈匝数为800匝时,对4种不同通电方式下的磁流变制动器进行磁场仿真:1)仅外线圈通电;2)仅内线圈通电且相邻内线圈的电流大小相等、方向相同;3)仅内线圈通电且相邻内线圈的电流大小相等、方向相反;4)内、外线圈均通入大小相等、方向相同的电流。表4所示为不同通电方式下多极圆盘式磁流变制动器的制动性能对比。

表4 不同通电方式下多极圆盘式磁流变制动器的制动性能对比

Table 4

| 性能参数 | 线圈通电方式 | |||

|---|---|---|---|---|

| 方式1) | 方式2) | 方式3) | 方式4) | |

| 上制动盘制动转矩/(N∙mm) | 171 050 | 103 600 | 20 407 | 195 220 |

| 下制动盘制动转矩/(N∙mm) | 169 070 | 102 920 | 20 274 | 193 600 |

| 转矩密度/(N/mm2) | 23 852 | 14 448 | 2 845.7 | 27 222 |

同时,考虑到磁极数量对多极圆盘式磁流变制动器制动性能的影响,在内、外线圈均通入大小为1 A且方向相同的电流以及内线圈匝数为400匝和外线圈匝数为800匝时,对不同磁极数量下的磁流变制动器进行磁场仿真,并计算其制动转矩和转矩密度。表5所示为不同磁极数量下多极圆盘式磁流变制动器的制动性能对比。

表5 不同磁极数量下多极圆盘式磁流变制动器的制动性能对比

Table 5

| 性能参数 | 磁极数量/个 | ||

|---|---|---|---|

| 6 | 4 | 2 | |

| 上制动盘制动转矩/(N∙mm) | 195 220 | 121 950 | 48 311 |

| 下制动盘制动转矩/(N∙mm) | 193 600 | 121 140 | 47 997 |

| 转矩密度/(N/mm2) | 27 222 | 17 005 | 6 736.8 |

4 结 语

本文设计了一种新型多极圆盘式磁流变制动器,采用外线圈和内线圈产生的2个磁场在磁流变液间隙处叠加的方式来增大工作间隙处的磁场强度。同时,基于BOBYQA算法对多极圆盘式磁流变制动器的结构参数进行了仿真优化,并对优化前后磁流变制动器的制动性能进行了分析。基于优化后的结构参数,对不同通电方式和不同磁极数量下的多极圆盘式磁流变制动器进行了磁场仿真,并对仿真结果进行了对比。

1)对多极圆盘式磁流变制动器进行结构参数优化后,其制动转矩提高了15.2%,转矩密度提高了14.3%。

2)在内、外线圈匝数和通入电流一定的情况下,多极圆盘式磁流变制动器内、外线圈产生的磁场在磁流变液间隙处具有叠加效果。

3)在内、外线圈匝数和通入电流一定的情况下,磁极数量会影响多极圆盘式磁流变制动器的制动转矩和转矩密度。

参考文献

两级径向流蜿蜒式磁流变阀结构设计与动态性能分析

[J].

Structure design and dynamic performance analysis of two-stage radial type magnetorheological valve with meandering fluid flow paths

[J].DOI:10.6041/j.issn.1000-1298.2016.10.049 [本文引用: 1]

Torque characteristics analysis of a magnetorheological brake with double brake disc

[J].

Experimental and numerical study of magnetorheological clutch with sealing at larger radius disc

[J].

Design and research of a novel magnetorheological fluid coupling with cycloid corrugated surface

[J].

Development and vibration control of frequency adjustable tuned mass damper based on magnetorheological elastomer

[J].

Multiple application of magnetorheological effect in high precision finishing

[J].

Novel approaches to the design of an ultra-fast magnetor-heological valve for semi-active control

[J].

多液流通道旋转式磁流变制动器结构设计及优化

[J].

Structure design and optimization of rotary magnetorheological brake with multi-fluid flow channels

[J].DOI:10.16731/j.cnki.1671-3133.2019.12.023 [本文引用: 1]

圆盘式磁流变液制动器的设计与磁场仿真

[J].

Design and magnetic field simulation of disc type MRF brake

[J].DOI:10.3969/j.issn.2095-1469.2018.01.09 [本文引用: 1]

Design of a new bilayer multipole electromagnetic brake system for a haptic interface

[J].

新型双层多线圈磁流变制动器研究

[J].

Research on a novel double-layer multi-coil magnetorheological brake

[J].DOI:10.15961/j.jsuese.2016.05.028 [本文引用: 1]

基于COMSOL的磁流变液盘式制动器仿真优化与研究

[J].

Simulation optimization and research of magnetorheological fluid disc brake based on COMSOL

[J].DOI:10.14139/j.cnki.cn22-1228.2019.06.007 [本文引用: 1]

内置永磁体的盘式磁流变制动器结构优化设计及仿真分析

[J].

Structure optimal design and simulation analysis of disc-type magnetorheological brake with inner permanent magnet

[J].DOI:10.16731/j.cnki.1671-3133.2021.08.021 [本文引用: 1]

圆盘式磁流变制动器仿真优化设计

[J].

Simulation and optimization design of disc-type magnetorheological brake

[J].DOI:10.6041/j.issn.1000-1298.2015.10.049 [本文引用: 1]

Simulation and experimental investigation of a multi-pole multi-layer magnetorheological brake with superimposed magnetic fields

[J].

Three-dimensional finite element magnetic simulation of an innovative multi-coiled magnetorheological brake

[J].

A contribution to the analysis of magnetorheological brake

[J].

New approach to designing an MR brake using a small steel roller and MR fluid

[J].

Bypass rotary magnetorheological damper for automotive applications

[J].

Design, testing and analysis of a novel composite magnetorheological fluid clutch

[J].