目前,国内外已研发了多种风阻制动装置[6-8],主要包括猫耳形风阻制动装置、小型分散式风阻制动装置及液压式风阻制动装置等。总体来看,猫耳形风阻制动装置可提供较大的制动力,但其结构较复杂且质量大,收纳时会占用车厢大量空间,其在小型化、轻量化等方面还需进一步优化。小型分散式风阻制动装置采用2块风阻制动板互相抵消力矩的方式进行制动,该装置启动迅速且占用空间小,但2块风阻制动板在制动位时存在一定的角度差,会产生较为突出的旋涡气流以及颤振,其在运行安全性及稳定性方面还需进行大量实践验证。液压式风阻制动装置结构笨重,对车体结构改造较大,结构设计受限较为严重,且制动方向单一,其在紧急制动快速响应与高效制动方面需进一步研究。

1 现有风阻制动装置结构分析

文献[9]公开了一种高速列车风阻制动装置。经初步研究分析,该风阻制动装置主要存在以下待解决的技术问题和不足。

1)该装置采用2块风阻制动板互相抵消力矩的方式进行制动,能够实现迅速启动,且占用空间较小。但2块风阻制动板在制动位时存在一定的角度差,易产生旋涡气流,诱发气动噪声和振动。

2)该装置的锁定及锁紧机构将制动力矩直接加载在中间传动机构上,会对风阻制动板的有效精准定位产生一定影响,进而影响制动力的持续稳定输出,同时会较大地缩短中间齿轮等传动结构的疲劳寿命。

3)在有效安装空间中,该装置的整体结构尺寸及表面结构复杂度较小,导致阻力系数和有效空气制动力较小,其在高速阶段制动力及制动效率的开发方面还存在较大优化空间。

文献[10]公开了一种轨道列车双向风阻制动装置。经初步研究分析,该风阻制动装置主要存在以下待解决的技术问题和不足。

1)该装置在停止制动时,气缸释放压力,风阻制动板仅依靠重力作用回到水平位置并与车身上方贴合,实现整个装置的自动关闭,看似解决了传统风阻制动装置繁琐的关闭流程,但在现有高速列车的实际运行以及下一代运行时速450 km高速列车的研制中,风阻制动更多的是考虑作为一种高速阶段的制动选择方式。风阻制动装置的常态化工作状态是高速阶段的制动降速,以及在低速阶段关闭或持续运行,而紧急制动仅作为突发情况下的一种辅助制动方式,并不完全制动至列车停车而关闭。因此,对于运行时速大于350 km的高速列车而言,该装置的可实现性有待进一步研究。

2)该装置的左右风阻制动板外侧还设置了第一滑轨和第二滑轨,以及对应的滑块、限位块和连杆等构件。这些构件均处于外露状态,导致高速列车在制动运行中产生的气流扰动较大,气动噪声较为严重;同时,该装置在非制动状态下对高速列车车体流线型外观的影响较大,可能会造成列车阻力系数增大,能耗升高。

1)该装置安装布置在高速列车司机室外,当开启制动时,会对司机的视野范围造成较大影响,存在一定的安全隐患;同时,两侧侵入现阶段铁路限界的可能性较大,后续有待进一步研究。

2)该装置需在高速列车司机室外成套成排设置,驱动、传动及控制结构复杂,且占用空间大,对列车设备设施小型化、轻量化的运输需求造成了较大挑战;同时,当该装置停止制动时,风阻制动板表面与高速列车司机室流线型曲面很难完全贴合,而司机室流线型曲面对空气动力学外观设计技术的要求极高,在很大程度上决定了高速列车的整体性能,故需进一步开展对高速列车司机室外布置风阻制动装置的可行性研究。

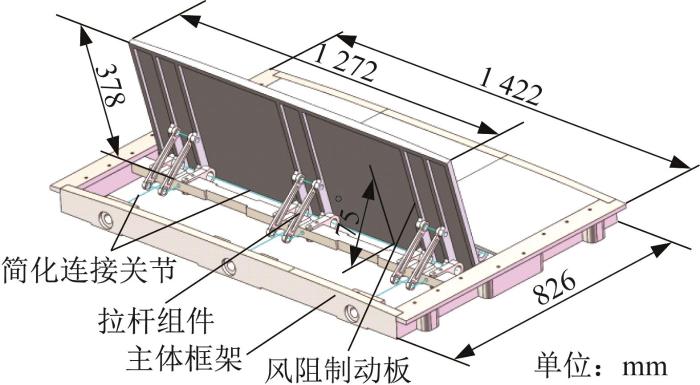

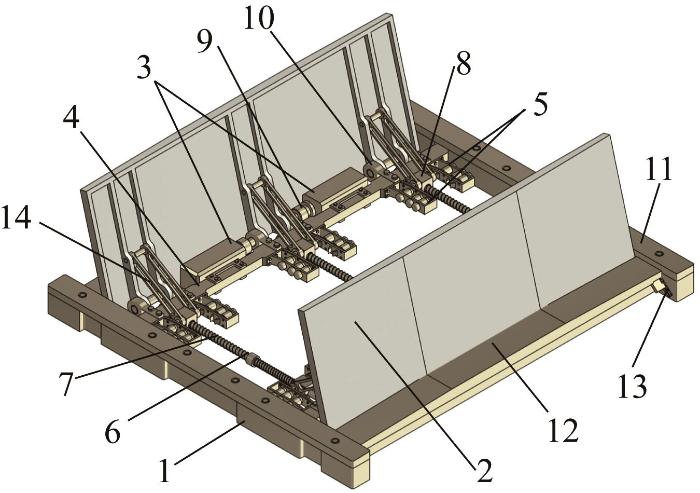

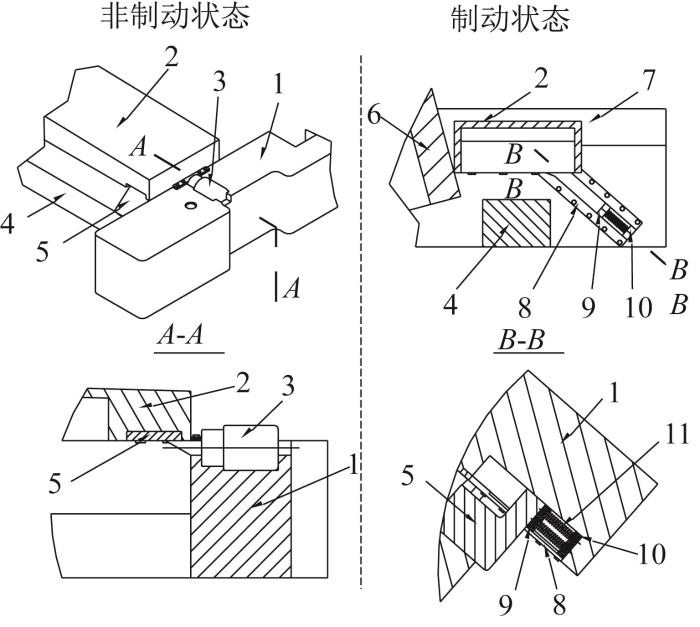

图1

图1

蝶形风阻制动装置整体结构

Fig.1

Overall structure of butterfly shaped wind resistance braking device

经初步研究分析,蝶形风阻制动装置主要存在以下待解决的技术问题和不足。

1)该装置利用连杆和铰接结构等中间传动机构将风阻制动板的动作与轨道上滑块的运动结合起来,在制动过程中通过风阻力快速开启单块风阻制动板,开启时风阻制动板的迎风角从0º逐渐增大至一定角度。但在列车高速运行中,往往由于风阻制动板开启瞬间迎风角太小,使得瞬间气流扰动较大,易诱发振动,引起局部爆鸣、剧烈气动噪声等。

2)该装置在制动工作时,仅运行方向前部的单块风阻制动板正向开启,同时在单一限位电控锁的约束下,存在制动力有限且单一、制动力不足及风阻制动板利用率低等问题。

3)该装置在制动工作时,运行方向前部正向开启的风阻制动板的内侧面为制动迎风面,导致整个装置前部分的内部结构直接处于迎风状态,致使局部气流不畅,正压区有所削弱,进而影响制动力的持续稳定输出,同时易诱发振动及剧烈气动噪声等。

2 新型风阻制动装置设计

2.1 整体结构设计

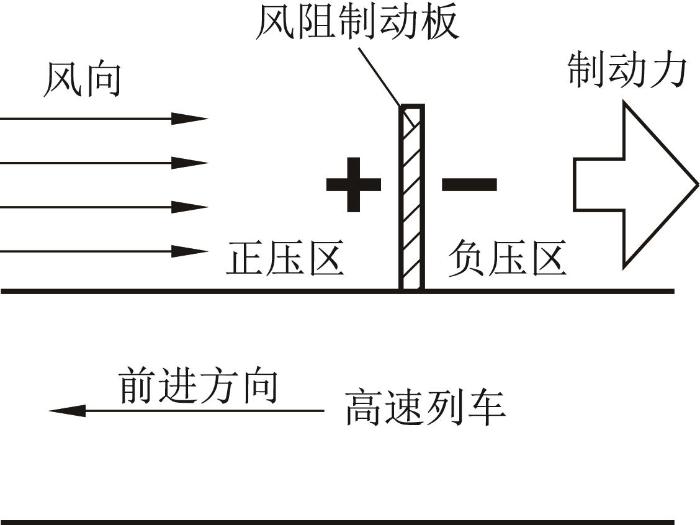

高速列车风阻制动普遍采用在车顶布置风阻制动板的方式,在列车紧急制动或高速辅助制动阶段实现停车或减速。风阻制动力主要包括压差阻力、黏性阻力(摩擦阻力)及其他干扰阻力。其中,压差阻力是风阻制动装置气动阻力的主要组成部分:列车运行时风阻制动板前后因空气的压缩和分离而形成正、负压区,由于压力差的存在,产生了作用于风阻制动板的方向向后的制动力,如图2所示。有效气动阻力的形成是风阻制动装置设计的关键,其主要与风阻制动板的尺寸、形状、表面复杂程度以及安装位置等密切相关。

图2

图2

高速列车风阻制动基本原理

Fig.2

Basic principle of wind resistance braking for high-speed train

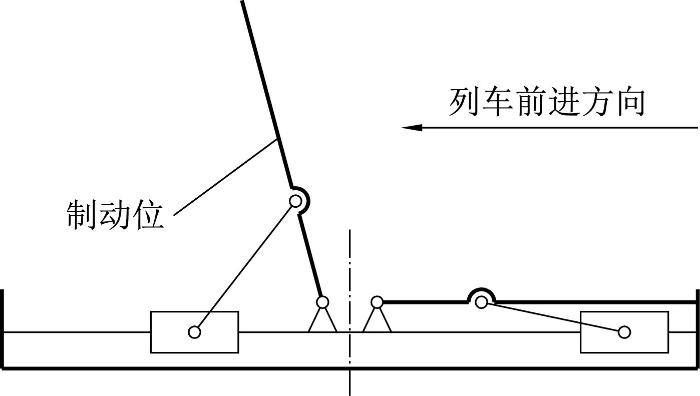

图3

图3

蝶形风阻制动装置机构设计

Fig.3

Mechanism design of butterfly-shaped wind resistance braking device

在结构组成方面,蝶形风阻制动装置主要包括前后2块风阻制动板(分别沿列车运行方向向后旋转开启)、控制单元、驱动机构、中间传动机构和限位锁紧机构等,其中驱动机构通常为低速电机、液压驱动装置或气压驱动装置等。该装置利用中间传动机构实现风阻制动板的开启/收回,通过限位锁紧机构实现风阻制动板在固定张开位的制动。

为满足高速列车双向运行时的风阻制动需求,同时有效提高风阻制动板的利用率和制动效率,笔者研究团队提出了窗形风阻制动装置设计方案,其机构设计如图4所示。

图4

图4

窗形风阻制动装置机构设计

Fig.4

Mechanism design of window-shaped wind resistance braking device

表1 现有风阻制动装置所需克服的技术问题及解决方案

Table 1

| 项目 | 所要克服的技术问题 | 解决方案 |

|---|---|---|

| 制动方式 | 1)风阻制动板仅支持单向风阻制动,利用率低 | 1)采用满足列车双向运行的双排风阻制动板窗形制动布置方案 |

| 2)制动阻力单一、不可多级调控 | 2)针对列车不同运行速度等级对应的风阻制动需求,设计多级可调可控的限位机构,如电控锁或双向液压控制限位机构等 | |

| 气动噪声 | 1)制动时风阻制动板内侧面(包含复杂突出物)为迎风面,导致气动噪声大 | 1)以风阻制动板外侧面作为迎风面,如采用双排风阻制动板窗形制动布置方案 |

| 2)制动及非制动状态下因部分零部件外露而产生气动噪声 | 2)将整体装置内嵌于列车顶面下陷凹槽中,同时设置能满足不同制动工况的自动补偿机构,如设置侧板及补偿板等 | |

| 气动性能 | 非制动状态下因风阻制动板非流线型外观结构及基座等与车顶表面设计贴合不良而导致空气阻力系数大 | 设计风阻制动板迎风面时考虑采用与车顶面外型贴合过渡顺畅及气动性能优良的外观造型,如风阻制动板迎风面与车顶流线型外观曲面过渡一致设计等 |

| 振动 | 风阻制动板开启及收回时易产生振动及碰撞 | 采用缓冲阻尼结构,如阻尼弹簧、液压溢流调节控制结构等 |

图5

图5

窗形风阻制动装置结构组成

1—基座; 2—风阻制动板; 3—低速电机; 4—固定横梁; 5—限位及锁紧机构组件; 6—滑轴; 7—缓冲弹簧; 8—滑动块; 9—联轴器; 10—连接架; 11—侧板; 12—补偿板; 13—补偿机构组件; 14—推拉杆。

Fig.5

Structure composition of window-shaped wind resistance braking device

如图5所示,窗形风阻制动装置主要由基座、风阻制动板、驱动机构、补偿机构组件、限位及锁紧机构组件、复位缓冲组件、控制单元及侧板等组成。整个装置内嵌于列车顶面下陷凹槽中;风阻制动板为前后2排对称布置,分别沿基座前后边缘处固定横梁转动安装。该装置整体为1 422 mm×1 270 mm×100 mm的长方体结构,风阻制动板为长1 272 mm、宽445 mm、厚40 mm的设有肋筋的长方形板状结构。为有效降低非制动状态下整辆列车的阻力系数及减少制动时产生的气动噪声,设计风阻制动板迎风面时考虑采用与车顶面外型贴合过渡顺畅且气动性能设计优良的外观造型。本文以CR400AF型中国标准动车组车顶曲面设计参数为依据,分别按顶弧半径为12 000 mm,侧顶弧半径为800 mm进行曲面顺次拼接,使风阻制动板迎风面与顶弧面及侧顶弧面保持一致。

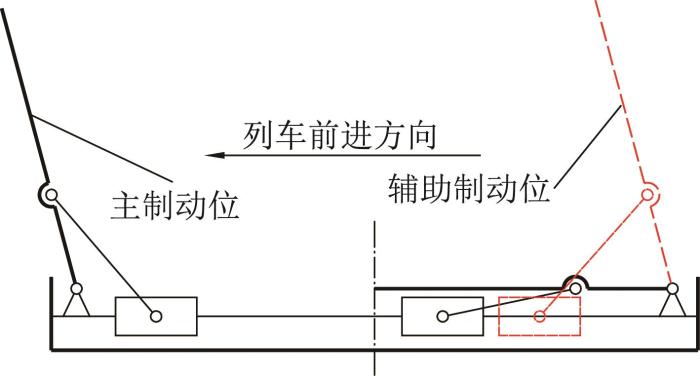

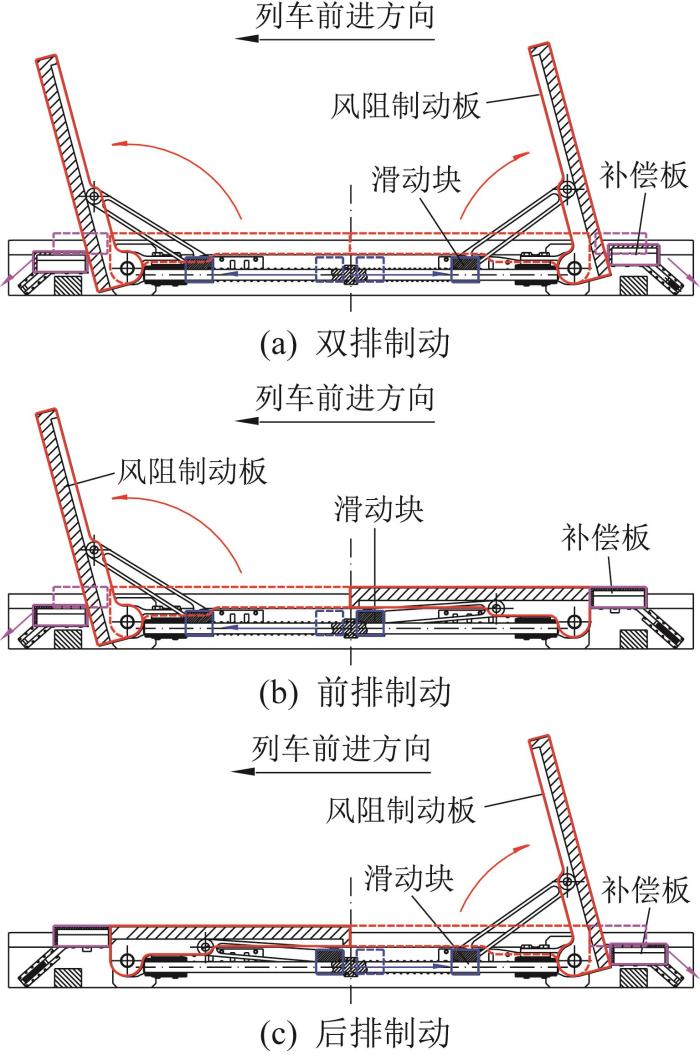

根据窗形风阻制动装置的结构设计,其制动模式可选择双排风阻制动板共同制动或单排风阻制动板制动,如图6所示。当双排风阻制动板共同制动时,前排为主制动位,后排为辅助制动位;当单排风阻制动板制动时,可选择前排制动或后排制动。在风阻制动板迎风角的选择上,可采用电控锁等限位机构进行多级调控或采用液压机构等进行无级调控。

图6

图6

窗形风阻制动装置制动模式

Fig.6

Braking mode of window-shaped wind resistance braking device

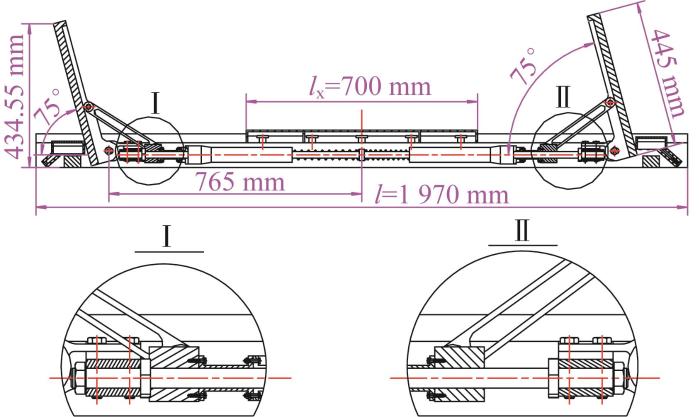

在高速列车实际运行过程中,当窗形风阻制动装置采用双排风阻制动板主辅配合共同制动时,可能存在因前后风阻制动板纵向距离太近而造成局部气流干扰效应突出的问题,导致2块风阻制动板之间的负压太高,进而影响有效气动制动力的稳定输出。基于此,提出了窗形风阻制动装置的改进设计方案。如图7所示,在保证风阻制动装置纵向宽度h不变的前提下,通过在中部设置补偿板的方式来增加2块风阻制动板之间的纵向距离,其中补偿板的纵向长度lx可根据不同车型、不同运行速度等级及不同线路条件等合理确定,补偿板表面与车顶及前后风阻制动板外侧面的流线型设计保持一致,保证平滑过渡贴合。

图7

图7

改进型窗形风阻制动装置结构组成

1—基座; 2—风阻制动板; 3—双向液压推进锁紧机构; 4—固定横梁; 5—联动推杆; 6—滑轴及缓冲弹簧组件; 7—滑动块; 8—连接架; 9—侧板; 10—补偿板; 11—补偿机构组件; 12—推拉杆; 13—中间补偿板。

Fig.7

Structure composition of improved window-shaped wind resistance braking device

改进型窗形风阻制动装置的基本设计尺寸如图8所示,其整体尺寸(长×宽×高)为1 970 mm×1 270 mm×100 mm,中间补偿板的纵向长度lx=700 mm;风阻制动板、侧板、前后补偿板及中间补偿板外侧面均以CR400AF型中国标准动车组车顶曲面设计参数为依据,实现与车顶表面外型贴合过渡顺畅,提高非制动状态下列车的空气动力学性能及有效降低其阻力系数,同时大幅避免制动工作时气流干扰效应和气动噪声的产生。

图8

图8

改进型窗形风阻制动装置基本设计尺寸

Fig.8

Basic design dimensions of improved window-shaped wind resistance braking device

2.2 驱动机构设计

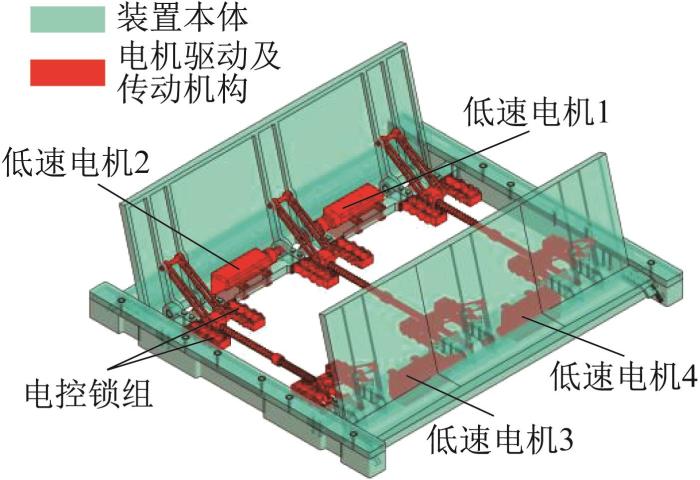

为了使窗形风阻制动装置的风阻制动板能够分别沿基座前后边缘在一定范围内转动开启,提出了低速电机驱动和双向液压推进的驱动机构。

1)低速电机驱动。

窗形风阻制动装置采用多动力单元集中分级控制的方式,即前后2排风阻制动板内侧分别对称布置2个同步低速电机,用于控制风阻制动板的开启及收回。针对低速电机驱动控制的特点,在窗形风阻制动装置的不同制动模式下,风阻制动板分别由对应位置的电控锁组实现定位与锁紧,如图9所示。

图9

图9

窗形风阻制动装置低速电机驱动机构

Fig.9

Low-speed motor driving mechanism of window-shaped wind resistance braking device

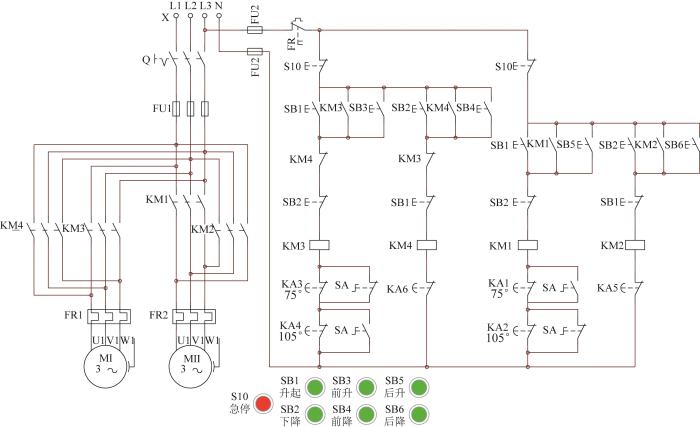

在窗形风阻制动装置制动工作时,风阻制动板有3种位置状态,分别为前排风阻制动板上升至75°的主制动位、后排风阻制动板上升至105°的辅助制动位及前后排风阻制动板均下降至0°的制动停止位。窗形风阻制动装置驱动电机的控制电路如图10所示。

图10

图10

窗形风阻制动装置驱动电机控制电路

Fig.10

Control circuit of driving motor for window-shaped wind resistance braking device

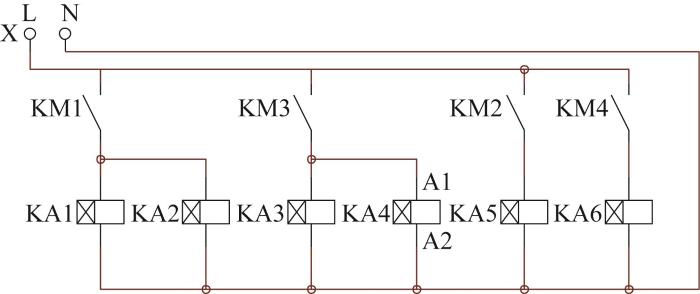

在窗形风阻制动装置制动工作时,通过对应不同制动位的6组限位器来分别控制2排风阻制动板的定位与锁紧。在控制电路中,分别利用6个定时器(KA1~KA6)来模拟对应位置的6个限位器,实现风阻制动板开启和收回时的位置控制。风阻制动板动作模拟电路如图11所示。

图11

图11

风阻制动板动作模拟电路

Fig.11

Action simulation circuit of wind resistance braking plate

如图11所示,前后2组低速电机MⅠ、MⅡ分别通过接触器KM1、KM2和KM3、KM4联锁正反转电路来控制风阻制动板的开启与收回。开关SB1~SB6用于控制风阻制动板的动作:SB1和SB2分别实现控制前后排风阻制动板的同时开启与收回;SB3和SB4分别实现控制前排风阻制动板的开启与收回;SB5和SB6分别实现控制后排风阻制动板的开启与收回。由于高速列车运行方向相反时对应的风阻制动板的工作角度不同,在控制电路中使用开关SA来模拟高速列车主控端,实现不同主控端下风阻制动板在不同制动位工作。通过对整个控制电路的仿真分析,设计的控制电路符合风阻制动板驱动电机的控制要求。

2)双向液压推进锁紧机构驱动。

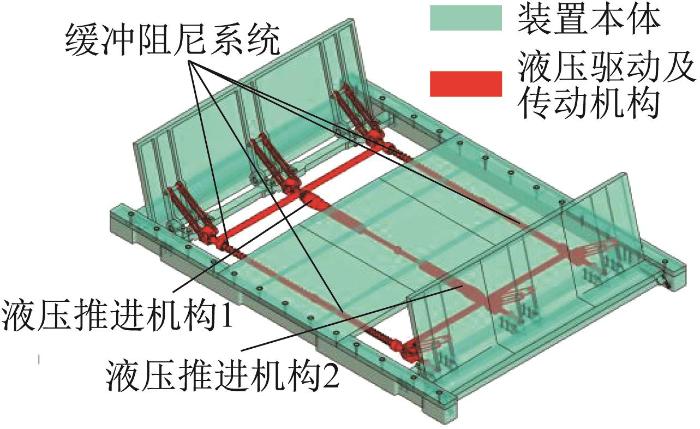

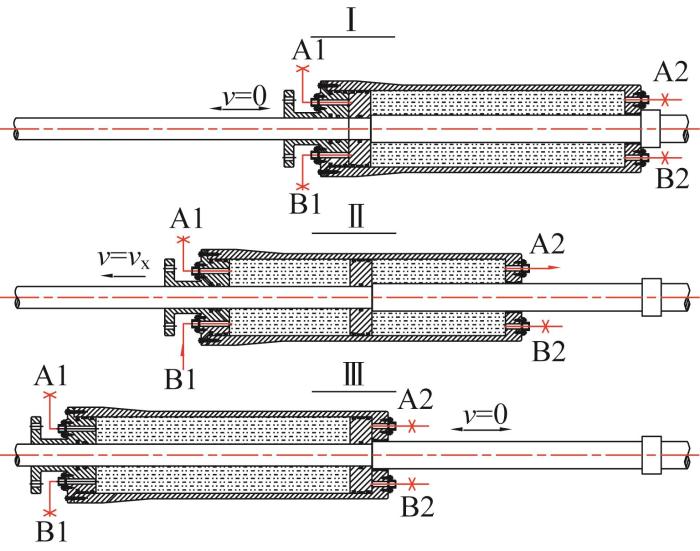

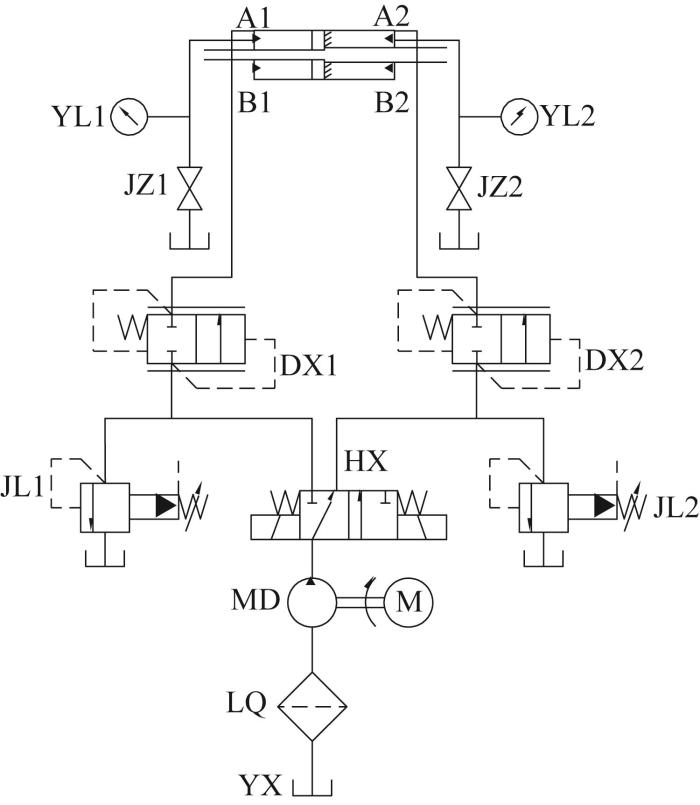

改进型窗形风阻制动装置采用柱式双向液压推进锁紧机构来驱动。该机构纵向前后对称布置,配合两侧滑轴上的缓冲弹簧,控制风阻制动板的开启、定位、锁紧及收回,如图12所示。

图12

图12

改进型窗形风阻制动装置双向液压推进锁紧机构

Fig.12

Bidirectional hydraulic propulsion locking mechanism of improved window-shaped wind resistance braking device

图13

图13

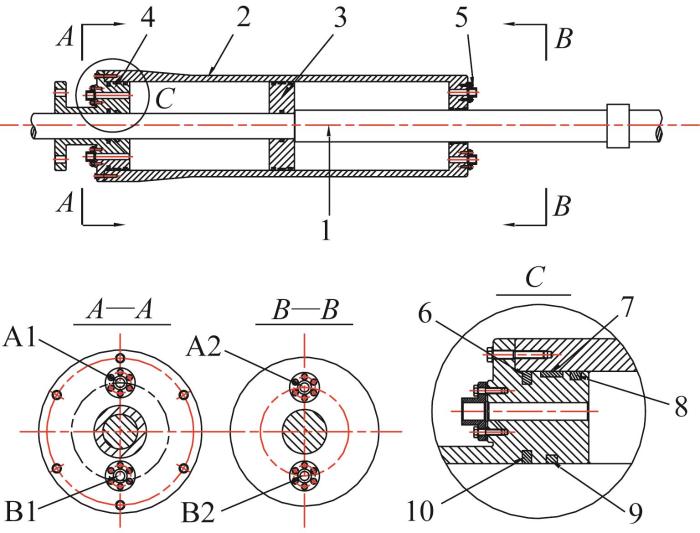

柱式双向液压推进锁紧机构结构组成

1—主轴; 2—缸体; 3—柱塞; 4—端盖; 5—高压油管; 6—防尘圈; 7—支承环; 8—密封圈; 9—小防尘圈; 10—小密封圈; A1—缸体左进油口; B1—缸体左出油口; A2—缸体右进油口; B2—缸体右出油口。

Fig.13

Structural composition of columnar bidirectional hydraulic propulsion locking mechanism

图14

图14

柱式双向液压推进锁紧机构工作状态示意

Fig.14

Schematic diagram of working status of columnar bidirectional hydraulic propulsion locking mechanism

图15

图15

柱式双向液压推进锁紧机构工作原理

YX—油箱; LQ—滤清器; MD—液压马达; JL1、 JL2—节流阀;HX—换向阀; DX1、DX2—单向阀; JZ1、JZ2—截止阀; YL1、YL2—压力计。

Fig.15

Working principle of columnar bidirectional hydraulic propulsion locking mechanism

以主制动位风阻制动板开启行程为例,非制动状态下柱式双向液压推进锁紧机构行程处于位置状态Ⅰ,此时风阻制动板处于收回状态,缸体左进油口A1、B1及右进油口A2、B2对应的各油压管路均处于关闭状态,缸体处于行程最右侧位置,后端部靠接固定滑轴的中部限位止挡,达到最大右位移,风阻制动板依次在联动推杆、滑动块及推拉杆的相互连接作用下处于闭合锁紧状态。

当风阻制动开始时,开启风阻制动装置打开指令,液压马达MD启动工作,换向阀HX开启到一位端,经单向阀DX1从缸体左进油口A1进油,与此同时截止阀JZ1关闭,截止阀JZ2打开,缸体向左推动并逐步卸油,风阻制动板逐步开启;当风阻制动板开启到对应制动位时,液压马达MD停止工作,与此同时截止阀JZ2关闭,缸体右侧停止卸油,风阻制动板完全锁定并进行稳定制动,如图14所示的位置状态Ⅱ或Ⅲ,其中位置状态Ⅲ为风阻制动板所能开启制动的最大角度行程,具体设计时可根据实际情况制定行程的技术要求。在制动过程中,在缸体左右侧油压载荷的作用下,风阻制动板可实现不同制动位的稳定制动。

当风阻制动结束时,开启风阻制动装置关闭指令,液压马达MD启动工作,换向阀HX开启到二位端,经单向阀DX2从缸体右进油口A2进油;截止阀JZ1打开,截止阀JZ2关闭,推动缸体向右运动,风阻制动板逐步收回;当风阻制动板完全收回后,液压马达MD停止工作,同时截止阀JZ2关闭,缸体右侧停止卸油,风阻制动板到达收回位置并完全锁定,由此完成“开启—制动—收回”的满行程制动工作。

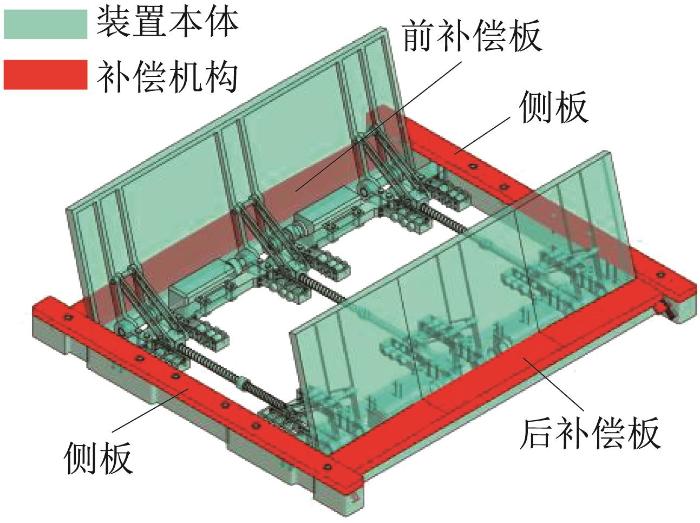

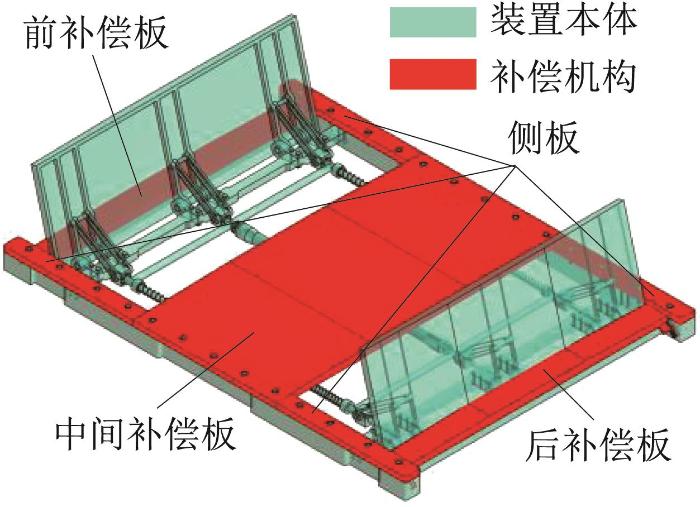

2.3 补偿机构设计

图16

图16

窗形风阻制动装置补偿机构

Fig.16

Compensation mechanism of window-shaped wind resistance braking device

图17

图17

改进型窗形风阻制动装置补偿机构

Fig.17

Compensation mechanism of improved window-shaped wind resistance braking device

1)自馈补偿机构。

自馈补偿机构主要包括外侧边缘前补偿板及后补偿板,实现在风阻制动装置“开启—制动—收回”满行程制动过程中,风阻制动板与基座及车顶不同结构间隙的自动补偿和平衡。

窗形风阻制动装置及其改进型装置的自馈补偿调节控制机构如图18所示,主要包括补偿板、电控锁、补偿板支撑滑块、滑槽挡板、支撑压缩弹簧、弹簧支撑滑动块及固定块,分别于风阻制动装置前后端部横向左右对称布置。当风阻制动装置处于非制动状态时,风阻制动板处于收回状态,补偿板表面在支撑压缩弹簧恢复力的作用下与风阻制动板及车顶表面压紧贴合,同时左右两侧电控锁锁舌伸出锁紧;当处于制动状态时,电控锁锁舌收回,风阻制动板开始转动开启,补偿板在风阻制动板下侧边缘推动下通过两侧固定连接的支撑滑块压缩支撑压缩弹簧并沿滑槽斜向下移动。在整个制动过程中,风阻制动板下侧面与补偿板边缘紧密贴合,有效地避免了风阻制动过程中气动噪声、气流扰动突出及零部件外露等问题。

图18

图18

自馈补偿调节控制机构

1—基座; 2—补偿板; 3—电控锁; 4—固定横梁; 5—补偿板支撑滑块; 6—风阻制动板; 7—侧板; 8—滑槽挡板; 9—弹簧支撑滑动块; 10—弹簧支撑固定块; 11—支撑压缩弹簧。

Fig.18

Self-feedback compensation adjustment control mechanism

2)板型导流机构。

窗形风阻制动装置及其改进型装置主要是通过在两侧设置侧板或中间设置补偿板的方式来实现板型导流,从而降低非制动状态下高速列车气动阻力系数并减弱制动状态下气动噪声和气流干扰效应,保证高速列车整体外观流线型设计,提升其空气动力性能。其中,侧板及中间补偿板的外表面均与适配车型车顶曲面设计参数一致,保证平滑贴合过渡。

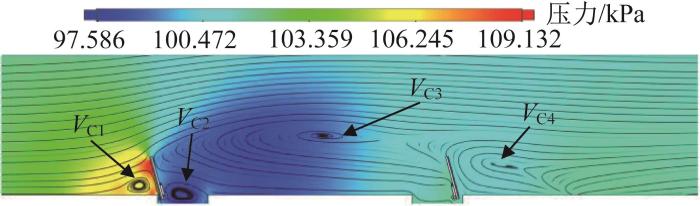

3 新型风阻制动装置空气动力学仿真分析

以改进型窗形风阻制动装置为研究对象,基于三维定常不可压缩黏性流场,利用基于

图19

图19

改进型窗形风阻制动装置纵向对称面内稳态压力分布及流动状态

Fig.19

Steady state pressure distribution and flow state in the longitudinal symmetry plane of improved window-shaped wind resistance braking device

流场中任意一点的压力系数可表示为:

式中:

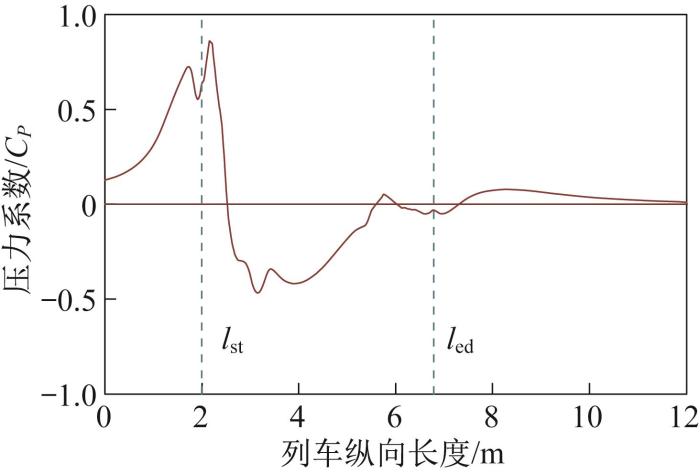

图20

图20

改进型窗形风阻制动装置纵向对称面内的压力系数分布 (外围轮廓线外100 mm处)

Fig.20

Distribution of pressure coefficient in the longitudinal symmetry plane of improved window-shaped wind resistance braking device (100 mm outside the outer contour line)

CR400AF平台动车组单节车辆装配的单组改进型窗形风阻制动装置在运行时速为400 km工况下紧急制动时,贡献的气动阻力为4.70 kN,产生的气动升力为1.13 kN,具备较好的高速阶段增阻特性。

4 结 论

风阻制动作为下一代时速400+ km高速列车在高速运行或紧急制动阶段的辅助非黏着制动方式,具备清洁节能、制动结构简单和高速区段制动收益大等优势。本文在总结分析现有技术可行性、实用性的基础上,提出了新型风阻制动装置的设计方法及其数字样机。

1)针对猫耳形、小型分散式、液压式风阻制动装置和目前公开的相关高速列车风阻制动装置的设计方案,研究对比发现在装置应用可行性及开发实施可实现性方面还存在一定的不足和改进空间。为有效满足下一代更高速度智能动车组高速阶段的制动需求,对于新型风阻制动装置的概念设计,需重点从制动方式、气动噪声、气动性能及结构振动等方面进行深化研究。

2)在现有技术的基础上,研究提出的窗形风阻制动装置通过前后设置的沿安装基座前后边缘转动开启的2排风阻制动板进行多模式选择制动,其中前排风阻制动板主制动位为常态化制动位,其采用外侧流线型表面作为迎风面,可使制动工作时的空气动力学性能优良,气动涡流噪声小;后排风阻制动板在制动工作时承担辅助制动,可进一步提高风阻制动效率与双向运行风阻制动板利用率。同时,通过设置自馈补偿机构和板型导流机构这2种补偿机构进行整体风阻制动装置空气动力学性能优化设计。为了进一步消除前后2排风阻制动板间的气动干扰,提高风阻制动力和制动效率,提出了在前后2排风阻制动板间增设具有一定纵向有效长度的中间补偿板的改进型窗形风阻制动装置。

3)未来高速列车风阻制动装置的结构设计需要进一步从线路条件、运行风环境、瞬时启停性能、电控系统、结构振动及强度设计等多方面进行研究实验。本文窗形风阻制动装置的结构设计与控制系统方案设计研究,可作为后续方案的参考和技术支持。

参考文献

高速列车的关键力学问题

[J].

Research progress on the mechanics of high speed rails

[J].DOI:10.6052/1000-0992-14-002 [本文引用: 1]

中国高速轨道交通空气动力学研究进展及发展思考

[J].

Development of research on aerodynamics of high-speed rails in China

[J].DOI:10.3969/j.issn.1009-1742.2015.04.004 [本文引用: 1]

高速列车动力学性能研究进展

[J].

Research progress on dynamics performance of high-speed train

[J].DOI:10.19818/j.cnki.1671-1637.2021.03.004 [本文引用: 1]

高速客车模型气动特性实验研究

[J].

An experimental research on aerodynamic characteristics of the high speed passenger train model

[J].DOI:10.3969/j.issn.1672-9897.2007.04.006 [本文引用: 1]

Characteristics of the aerodynamic brake of the vehicle on the Yamanashi maglev test line

[J].

日本最新研制的“姊妹”高速列车:Fastech 360S型和Fastech 360Z型高速列车

[J].

Japan’s latest "sister" high-speed train: Fastech 360S type and Fastech 360Z high-speed train

[J].

Aerodynamic braking device for high-speed trains: design, simulation and experiment

[J].

基于SPH方法的高速列车风阻制动板性能研究

[D].

Research on performance of aerodynamics brake panel on high-speed train based on SPH method

[D].

一种高速列车风阻制动装置

:

A wind resistance braking device for high-speed trains

一种轨道列车双向风阻制动装置

:

A two-way wind resistance braking device for rail trains

一种双层风阻制动装置、双层司机室结构及高速列车

:

DOI:10.15802/stp2013/16609 [本文引用: 1]

一种具有风阻制动装置的高速列车司机室及高速列车

:

A high-speed train cab with wind resistance braking device and a high-speed train

风阻制动装置

:

Wind resistance braking device

Characteristics of a wind-actuated aerodynamic braking device for high-speed trains

[J].

一种新型高速列车风阻制动装置

:

A new type of wind resistance braking device for high-speed trains

一种可多级调控的适用于高速列车的风阻制动装置

:

A wind resistance braking device applicable to high-speed trains with multi-level regulation

一种高速列车风阻制动装置安装位置优化及选择的确定方法

:

A method for determining the installation position optimization and selection of wind resistance braking device of high-speed train

400 km/h高速列车“蝶形”风阻制动装置设计与仿真

[J].

Design and simulation of "butterfly" wind resistance braking device for 400 km/h high-speed train

[J].

强侧风作用下带制动风翼板高速列车周围流场结构分析

[J].

Analysis of the flow field structure around a high-speed train with brake wind wing in strong crosswind

[J].DOI:10.7511/dllgxb202202011 [本文引用: 1]

强侧风作用下带风阻制动板高速列车气动力和力矩特性分析

[J/OL].

Analysis of aerodynamic force and torque characteristics of high-speed train with windage brake plate under strong crosswind

[J/OL].

Ten years of industrial experience with the SST turbulence model

[J].