当前先进航空发动机的设计目标集中于高推力、低油耗,根据布雷顿循环原理可知,提高涡轮前温度是有效途径. 目前现役先进型号航空发动机的主燃烧室出口温度已接近2 000 K. 受涡轮材料耐高温性能的限制,涡轮前温度存在上限. 随着主燃烧室出口燃气在推动高压涡轮做功后,温度会下降300 K至500 K. 通过在两级涡轮之间加入一个燃烧室,可以在早期膨胀阶段后升高燃气温度,称为级间涡轮燃烧室(inter-stage turbine burner,ITB).

近年来,国内外众多学者针对级间燃烧技术开展探索性的研究,主要集中在ITB的燃烧组织方案设计和燃烧性能验证方面. 美国空军试验室[1-2]提出周向富燃、径向淬熄、轴向贫燃的超紧凑ITB结构. 毛艳辉[3]通过试验研究在高压涡轮出口过渡段设置径向V型火焰稳定器实现级间补燃的方案,该方案可以在一定程度上改善ITB的点熄火性能,优化出口温度场,提升燃烧效率. 丁国玉等[4]将驻涡燃烧技术应用于ITB,通过试验获得不同进口马赫数下驻涡区余气系数对驻涡ITB流阻特性、燃烧效率、贫油熄火特性、出口温度场的影响规律. Yin等[5-7]通过数值模拟,评估应用ITB的高涵道比商用涡扇发动机的性能指标. 宋双文[8-9]以全环ITB应用于涡轴发动机为场景,开展试验研究,获得不同进口工况下点熄火特性、燃烧效率、总压恢复系数、出口温度分布及火焰筒壁温的变化规律.

本文针对与涡轮流道紧凑耦合的级间燃烧室结构开展系统深入的研究. 结合试验测量和数值仿真,研究级间燃烧产生的热斑在过渡段和低压涡轮导叶流道内的迁移特性,为发动机级间燃烧室与涡轮超紧凑耦合一体化的设计提供技术支撑.

1. 试验仿真设置及研究内容

1.1. 试验模型

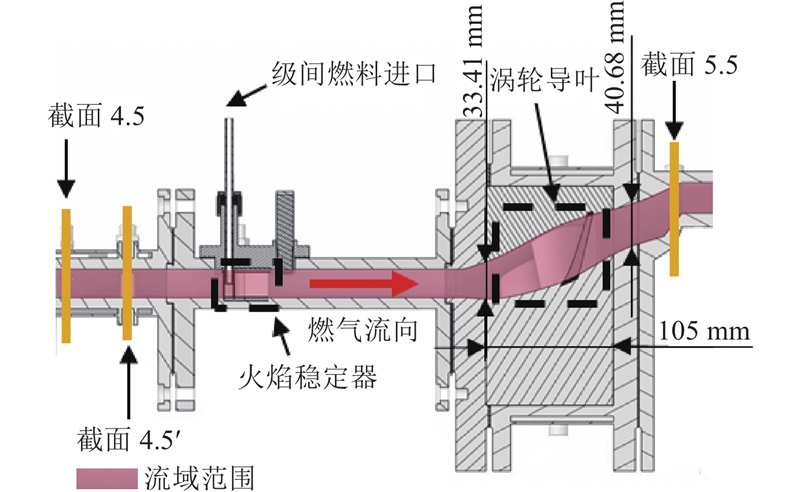

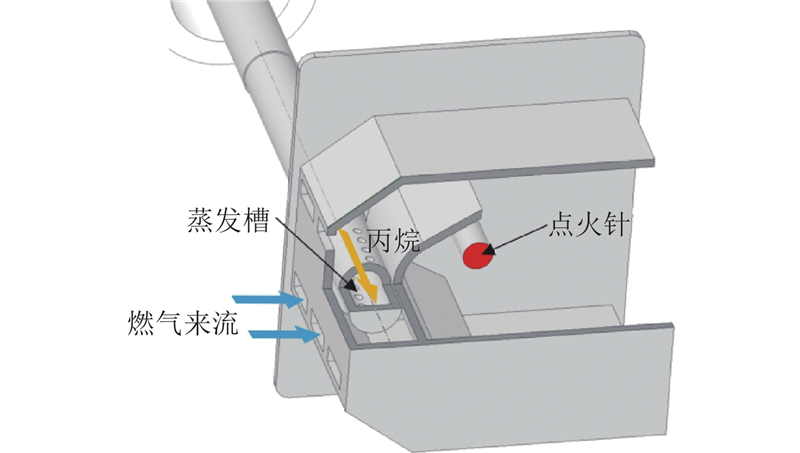

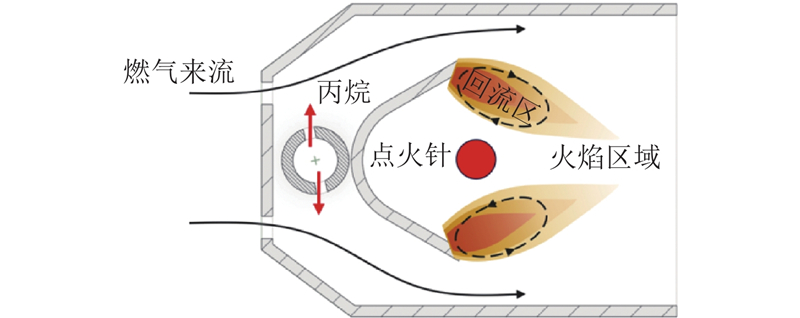

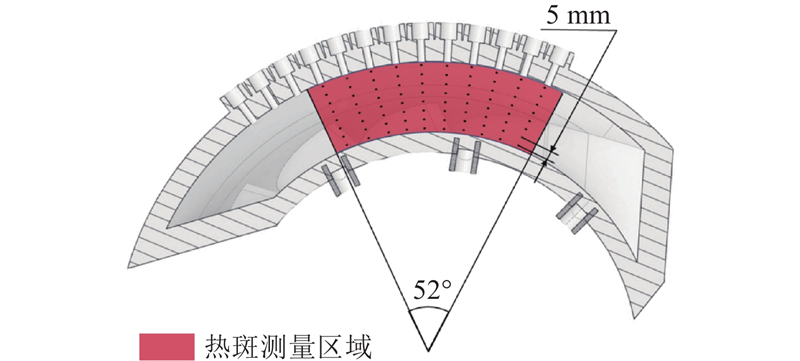

试验模型如图1所示. 该模型的尺寸及结构参考国内某型号小涡扇发动机的高低压涡轮及过渡段轮廓尺寸,包括燃烧室进口转接段、带火焰稳定器的级间燃烧室段、涡轮导叶以及测量段. 高焓贫氧的级间来流通过入口转接段形成均匀的流场. 级间燃烧室段通过一段扇形燃烧室,在此位置使用蒸发槽稳定器作为火焰稳定装置,通过气态燃料丙烷燃烧,提供级间温升,产生热斑输入;热斑经过涡轮导叶的耦合作用后,在出口截面5.5处测量捕捉.

图 1

图 1 级间燃烧试验模型的结构与测量截面位置示意图

Fig.1 Schematic of structure and measurement section location of interstage combustion experimental model

图 2

图 2 蒸发槽火焰稳定器的结构图

Fig.2 Structural diagram of evaporation tank flame stabilizer

图 3

表 1 测量参数及测点布局

Tab.1

| 测量区域 | 测量截面 | 测量参数 | 测点数 |

| 进口 | 4.5截面 | 总压 | 2支5点 |

| 进口 | 4.5 '截面 | 外壁静压 | 3点 |

| 进口 | 4.5 '截面 | 内壁静压 | 3点 |

| 进口 | 4.5 '截面 | 温度 | 2支2点 |

| 出口 | 5.5截面 | 温度 | 10支8点 |

| 出口 | 5.5截面 | 内壁静压 | 3点 |

| 出口 | 5.5截面 | 总压 | 2支5点 |

图 4

1.2. 试验系统

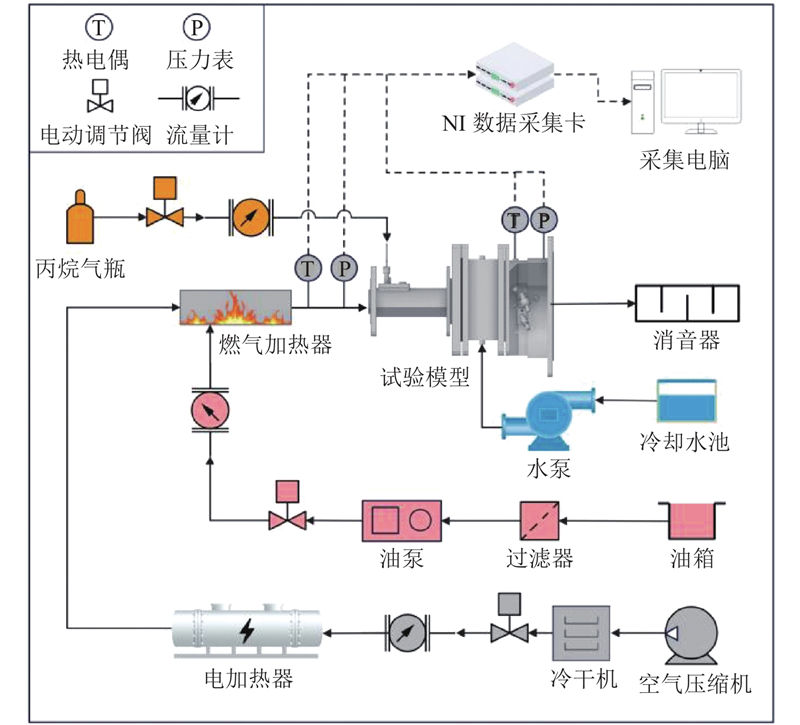

设计并搭建级间燃烧与涡轮紧凑耦合试验台,如图5所示. 该试验台主要由试验模型、气源系统、供油系统、丙烷供应系统、点火系统、冷却系统及测试系统组成. 气源系统包含空气压缩机(最大压力为1 000 kPa,最大质量流量为1.0 kg/s)、冷干机、空气流量计、进气调节阀和电加热器. 空气由压缩机压缩和调节阀控制,经冷干机冷却干燥后,形成压力和流量稳定的空气来流,常温空气来流经过电加热器加热(模拟主燃烧室进口温度)和燃气加热器加热(模拟级间燃烧室进口温度和化学组分)后,温度升至工况温度. 燃气加热器以航空煤油作为燃料,由供油系统供给,包含油泵、过滤器、阀门管路及喷嘴,通过控制燃油流量将来流温度保持在试验工况. 丙烷供应系统由气瓶、流量计、调节阀组成,负责定量向级间燃烧室供给燃料. 点火系统包含2套高能点火器和点火针,分别用以点燃燃气加热器和级间燃烧室. 测试系统包含级间入口及出口段3个截面的K型热电偶及压力传感器,并将数据通过NI采集卡实时传输至上位机,用以确定当前工况并测量级间试验段的总压恢复系数和导叶出口处的温度分布. 测试系统内的压力表、质量流量计精度误差小于满量程的1%,调节阀控制误差小于1.5%,热电偶精度误差不超过±1.5 ℃,满足试验所需的精度要求.

图 5

图 5 级间燃烧–涡轮耦合试验测试系统的示意图

Fig.5 Schematic of interstage combustion–turbine coupled experimental system

1.3. 仿真设置

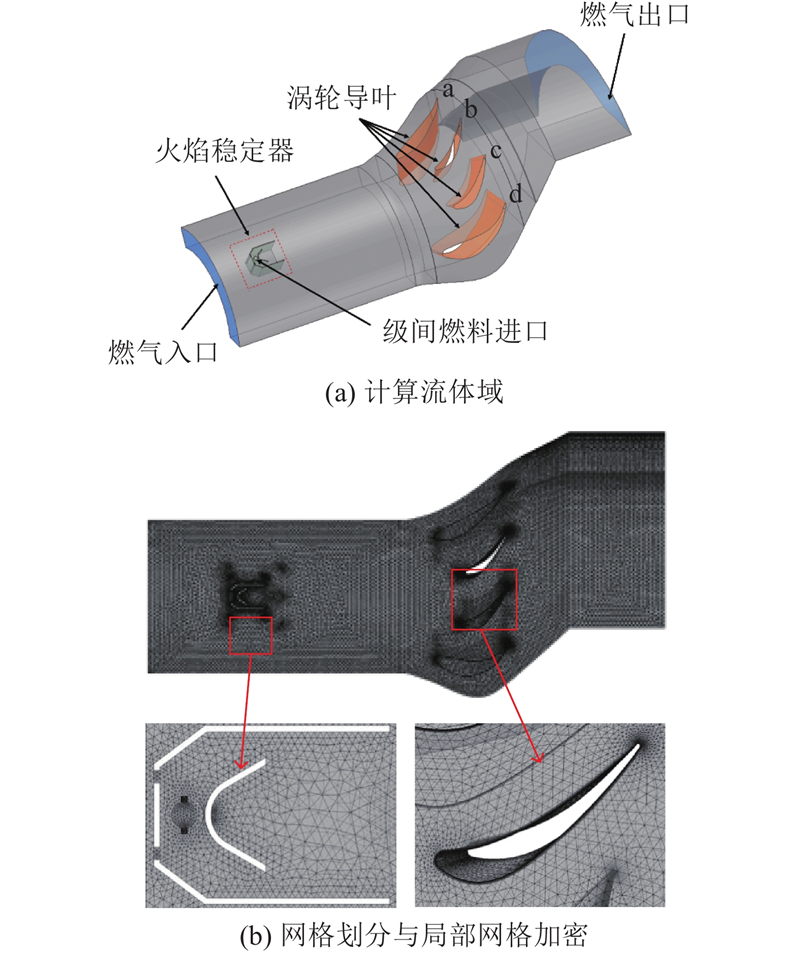

针对级间燃烧室开展数值仿真分析,仿真模型与试验模型的流体域一致. 计算所采用的流体域如图6所示,使用计算流体力学软件ANSYS Fluent的Meshing模块进行四面体网格划分,对火焰稳定器区域及导叶表面进行加密处理. 在边界条件的设置上,壁面选取绝热无滑移边界条件,燃气入口选取质量流率入口(燃气来流各组分质量分数依据燃气加热器内煤油与空气完全反应计算得出),级间燃料进口选取丙烷质量流率入口,燃气出口选取压力出口.

图 6

数值仿真使用CFX软件计算稳态流场,采用的模型及反应机理如下. 湍流模型为k-ε湍流模型,燃烧模型为ED(涡耗散),化学反应机理为丙烷-空气两步反应机理.

引入ITB的级间流场存在复杂的气动热力耦合特性,具有高雷诺数、高温度梯度的特点. 选取k-ε模型模拟高雷诺数湍流流动,采用涡耗散燃烧模型对湍流主导下的级间燃烧进行仿真. 该模型组合能够较好地反映热斑的形成与迁移特性.

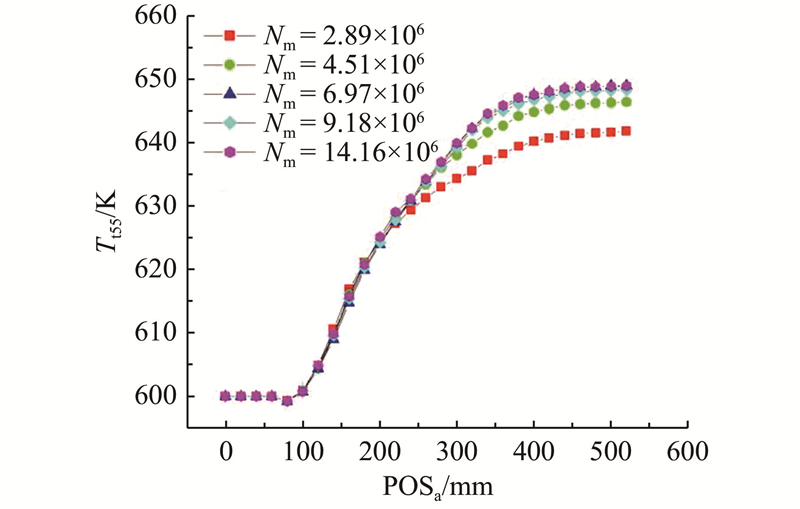

对仿真模型进行网格无关性分析,分别采用289万、451万、697万、918万、1 416万量级的网格进行分析,评估指标为沿轴向截面的平均总温分布,分析结果如图7所示. 其中,Nm为网格数,POSa为截面的轴向位置. 随着网格的逐渐加密,轴向位置靠后的截面平均总温逐渐上升,在网格量达到697万以上的量级后,各截面总温逐渐趋于一致. 采用918万量级的网格开展相应研究.

图 7

图 7 不同网格量模型仿真得到的截面平均总温沿轴向的分布

Fig.7 Axial distribution of cross-sectionally averaged total temperature obtained with different mesh density

1.4. 研究内容

针对上述模型,通过试验获取燃烧室出口热斑的不同特征,探究来流温度及燃料流量对热斑形成和迁移特性的影响,测得级间燃烧室在不同马赫数下的总压恢复系数,试验工况如表2所示. 其中,

表 2 级间燃烧的试验工况

Tab.2

| 工况 | ṁa/(kg·s−1) | Tt45/K | ṁp/(g·s−1) |

| Case1a | 0.3 | 600 | 0.27 |

| Case1b | 0.3 | 600 | 0.33 |

| Case1c | 0.3 | 600 | 0.40 |

| Case2a | 0.3 | 650 | 0.27 |

| Case2b | 0.3 | 650 | 0.40 |

总压恢复系数σ的计算公式为

热斑位置定义为燃烧室截面处温度超过

式中:

为了衡量出口温度分布的非均匀程度,引入出口径向温度分布偏差值(radial temperature distribution factor,RTDF),计算公式为

式中:

2. 试验分析与模型验证

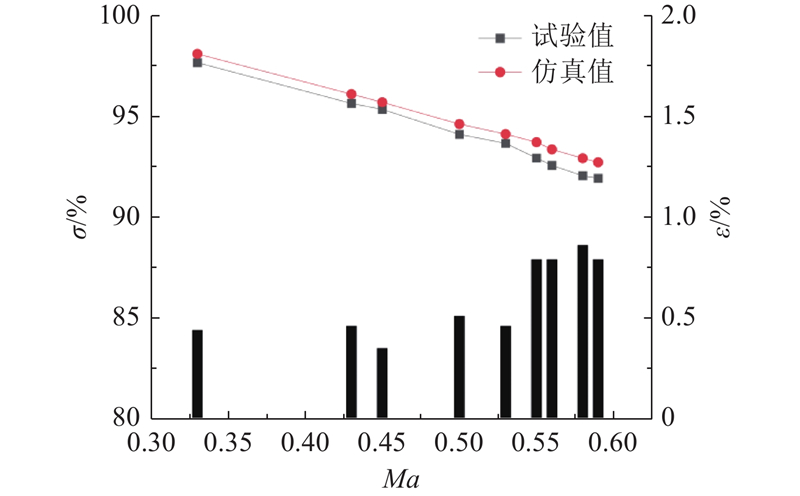

2.1. 总压恢复系数

总压恢复系数用于衡量来流通过燃烧室后保留动能的能力. 提高总压恢复系数对发动机的推力、热力循环效率、燃烧稳定性和有效压比都会产生积极的影响[38].

图 8

图 8 总压恢复系数随进口马赫数的变化

Fig.8 Variation of total pressure recovery coefficient with inlet Mach number

采用CFX软件对试验模型进行数值模拟,使用的计算流体域及网格划分如1.3节所述,得到的计算结果与试验结果相比总体偏大,最大绝对偏差为0.86%,可以在一定程度上验证数值计算的可靠性.

2.2. 出口温度的分布特性

按照1章的测量方法得到出口5.5截面位置80个温度测点的温度,使用开源软件paraview的线性插值方法获得温度云图. 在来流温度为600 K的工况下,出口截面温度云图如9所示,其中左图为试验出口温度场云图,右图为数值仿真对应的出口截面温度场,黑色线为前文所定义的热斑区域边缘.

从图9可以看出,当来流温度相同时,热斑形状较一致,高温区集中于轮毂附近. 其中热斑形状大体为辐射状,以高温区为中心向四周辐射,相邻等温线之间的距离逐渐增大,温度梯度逐渐减小. 随着级间燃料的增加,级间温升增大,出口截面区域的热斑面积逐渐增大,相邻等温线之间的距离有一定程度的减小,且热斑位置和形状未发生变化.

图 9

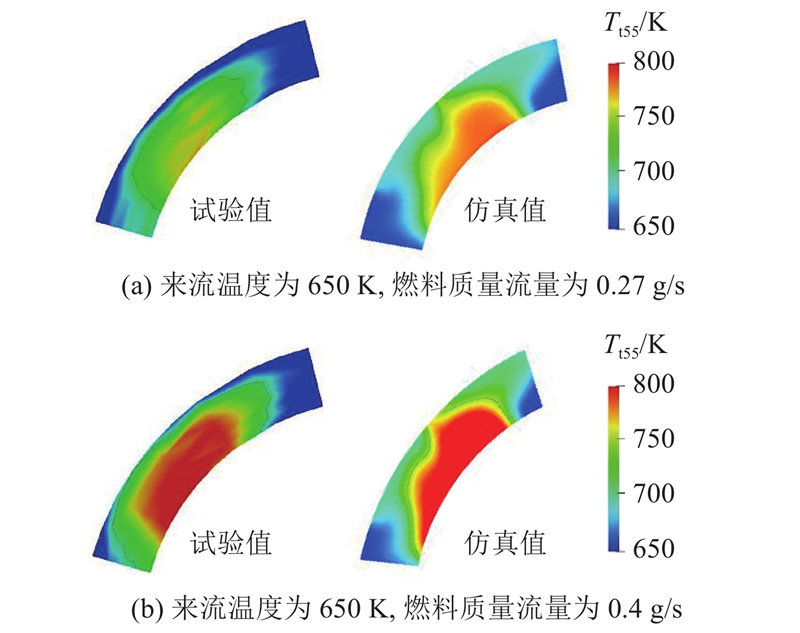

如图10所示为来流温度为650 K的工况下的出口截面温度云图. 其中,左图为试验出口温度场云图,右图为数值仿真对应的出口截面温度场,黑色线为前文所定义的热斑区域边缘.

图 10

对比2种工况的出口温度分布可知,来流温度的增加没有改变热斑的形状,也未显著改变热斑的温度梯度分布.

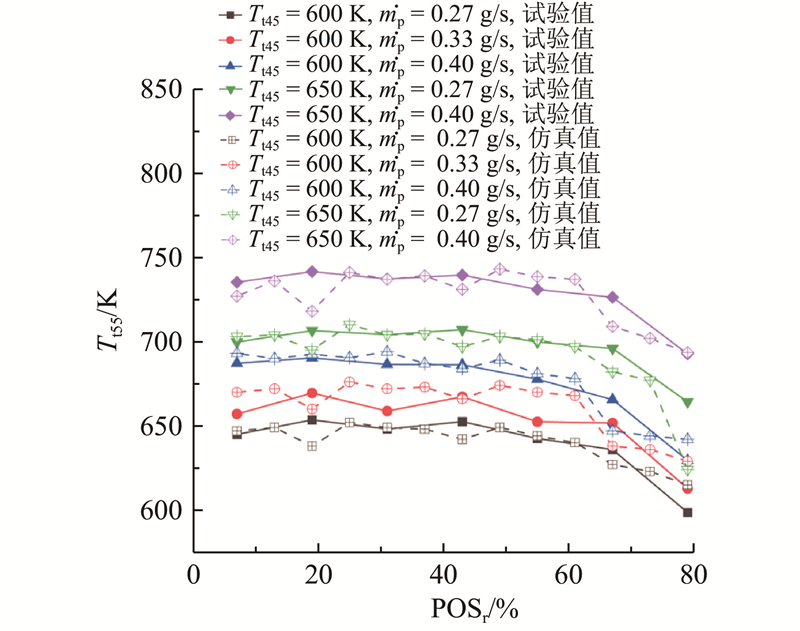

如图11所示为各工况下的导叶出口径向平均温度Tt55分布. 其中,POSr为径向位置,靠近轮毂一侧的径向位置为0%,靠近机匣一侧的径向位置为100%. 本研究中径向平均温度定义为燃烧室出口截面同一半径上各点温度,沿周向取得的算术平均值. 在同一工况下,径向温度在靠近轮毂的位置较高,且梯度较小,此处对应靠近轮毂一侧的热斑区域. 当径向位置大于70%时,径向平均温度出现较明显的衰减,此处对应靠近机匣一侧的低温区.

图 11

图 11 不同工况下出口平均温度沿径向的分布

Fig.11 Radial distribution of mean exit temperature under different operating condition

如图11所示,通过对比不同工况下的径向平均温度分布可知,级间入口的高温燃气组分与温度对出口温度分布没有明显的影响. 随着丙烷质量流量的增大,级间温升增大,低压涡轮导叶出口径向平均温度升高,但其沿径向位置的变化趋势基本保持一致,级间燃烧温升对级间出口温度的分布没有明显影响. 初步推断可知,级间燃烧涡轮导叶出口的热斑形状与迁移趋势主要受到级间流场的影响.

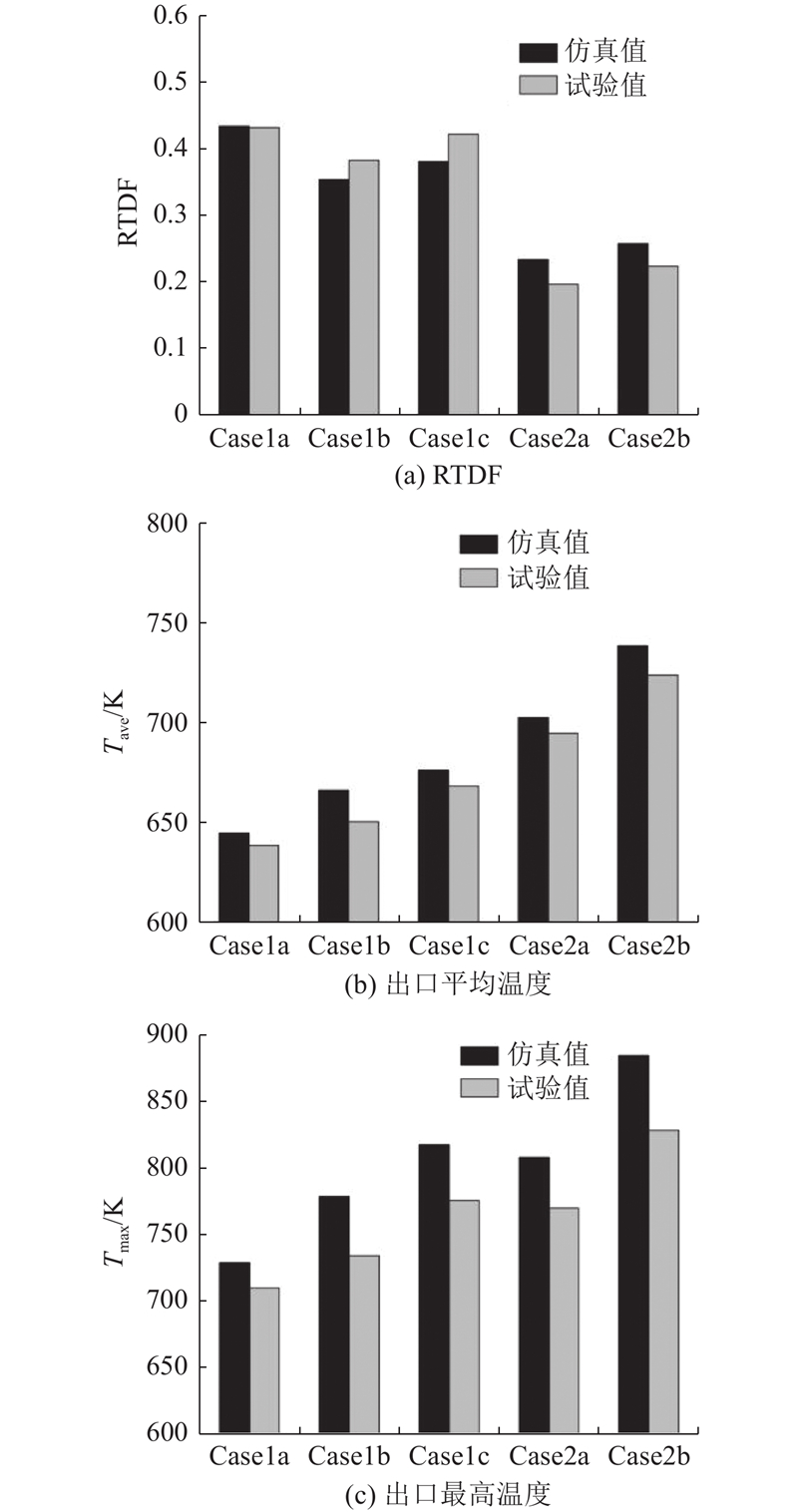

图 12

图 12 低压涡轮导叶出口温度的仿真结果与试验结果对比

Fig.12 Comparison of simulated and experimental temperature at low-pressure turbine vane exit

3. 热斑迁移特性的分析

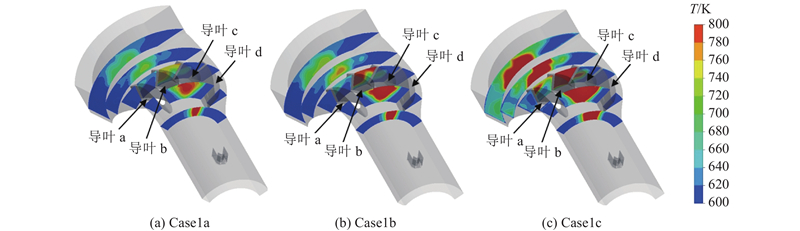

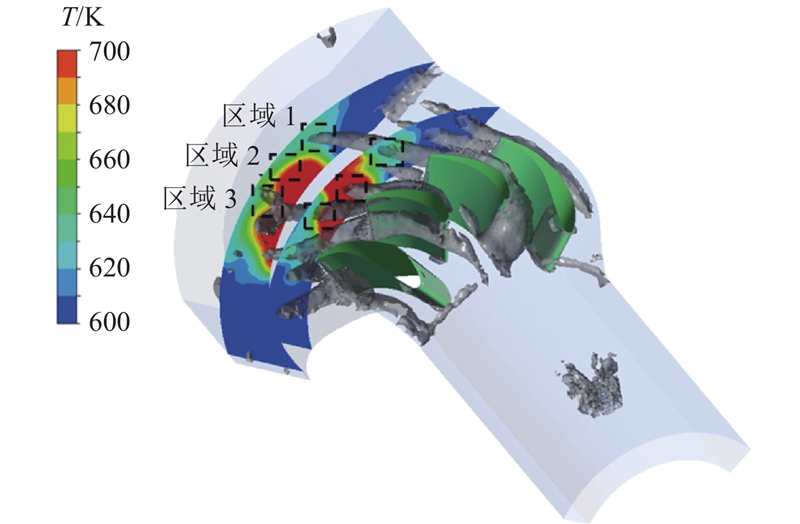

基于前文所述的模型与网格计算得到的Case1工况的轴向截面温度场如图13所示. 可以看出,随着丙烷质量流量的增加,级间温升提高,对应截面的热斑温度峰值与平均温度随之升高,但热斑形状和热斑的迁移趋势没有发生明显的改变. 导叶入口处的热斑形状为矩形,热斑宽度与稳定器槽宽基本一致. 当轴向位置逐渐向下游移动时,第二截面处导叶过渡段热斑靠近机匣的位置相较于靠近轮毂的位置有更大的面积增长率,当热斑迁移至图13中的第三截面处时,热斑被导叶b、c分割成3段,导叶b、c间的叶栅通道段高温区分布相对均匀,仅在靠近导叶c吸力面的位置,温度相对于热斑中心略低,而在靠近轮毂的位置出现了局部的低温区. 当热斑迁移至导叶尾缘位置后的第四截面处时,轮毂一侧的热斑面积相对于机匣一侧的增长率逐渐增大,高温区向轮毂位置靠近,热斑沿着轮毂向周向下游迁移. 在出口的第五截面处,热斑的扩散及迁移趋势与此前基本一致.

图 13

图 13 Case1工况温度场沿轴向分布图

Fig.13 Temperature distribution along axial direction of Case1

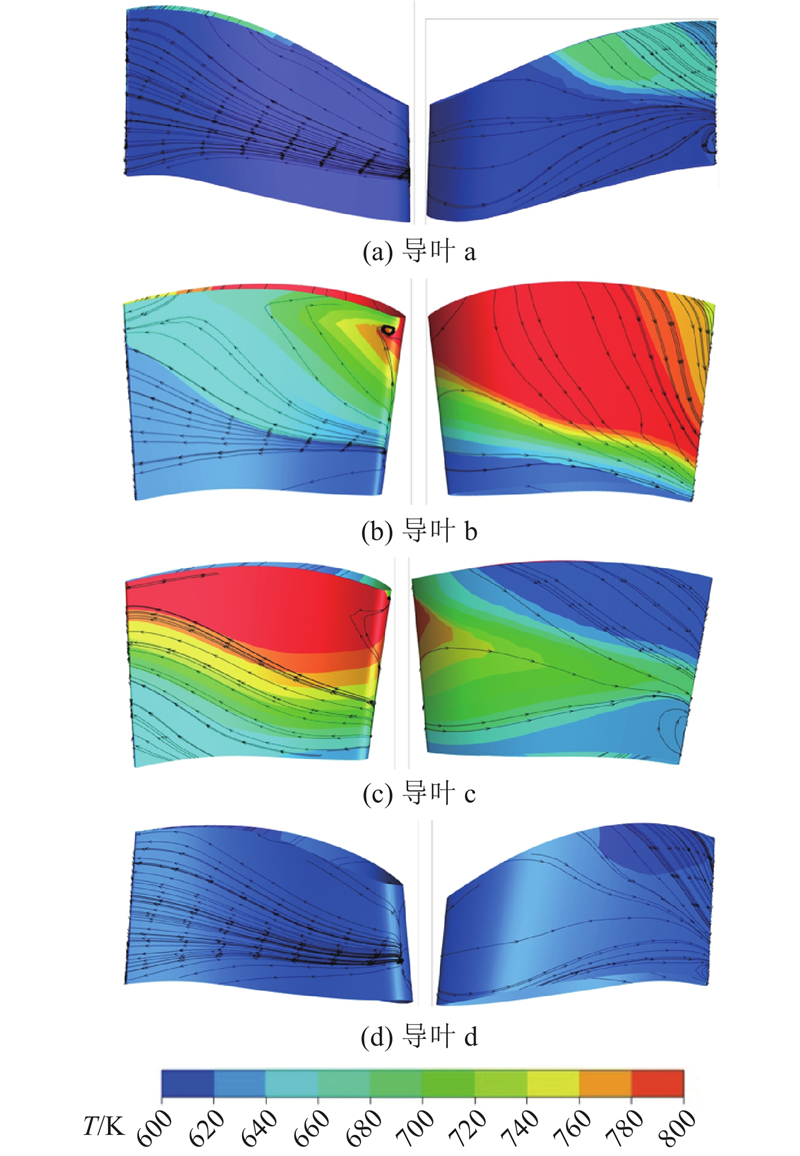

如图14所示,左图为吸力面,右图为压力面,导叶b、c表面热斑在前缘处主要集中于靠近机匣一侧,径向位置与火焰稳定器位置齐平,并沿流线方向向下游发展. 靠近中心位置的导叶b压力面与导叶c吸力面处的热斑面积相对其他面明显更大,温度峰值明显更高. 740 K、760 K、780 K 3条等温线之间的距离较近,流线主要密集分布于这一位置,并与等温线重合,热量沿流线方向的传热特性较强,法向扩散较弱,此处局部温度分布出现明显的梯度边界. 导叶b、c 的吸力面存在明显的回流区,与此处的热斑位置基本重合. 导叶a、d表面的热斑特性不明显,仅导叶a的压力面的中弦后靠近机匣一侧出现一片小面积热斑,径向位置对应图13(b)第三截面左侧的小热斑位置,热斑边缘与此处流线平行.

图 14

图 14 Case1b的导叶表面温度分布和流线

Fig.14 Temperature distribution and streamline on guide vanes’ surface of Case1b

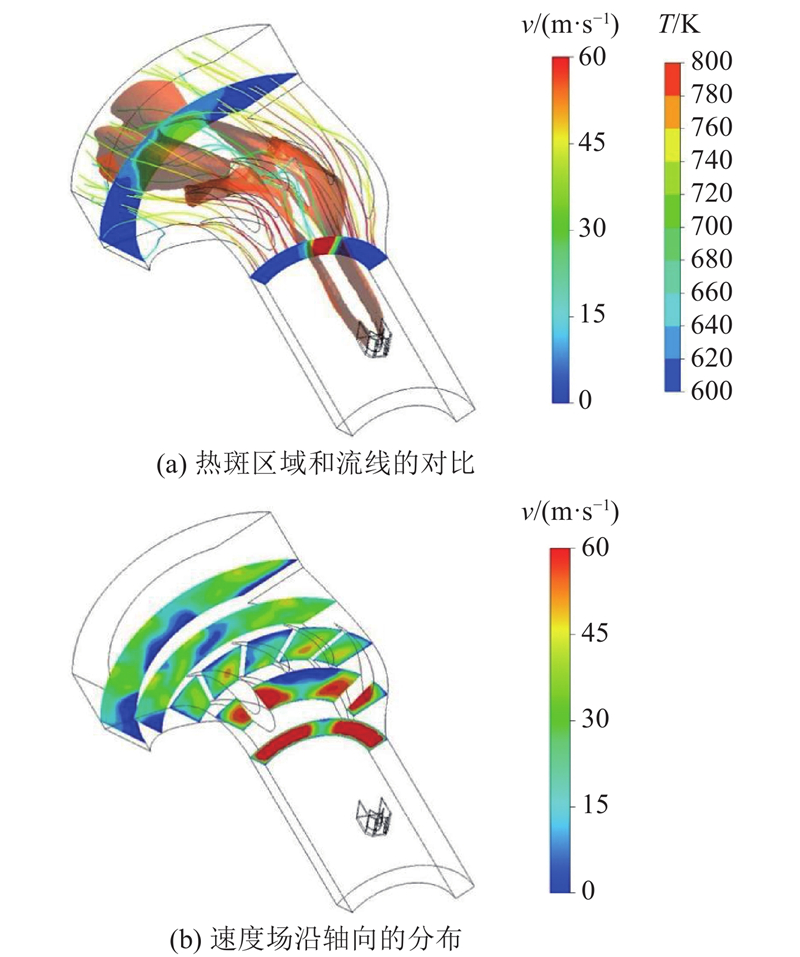

图15中,v为燃气速度. 如图15(a)所示,中间部分曲面为650 K等温面,表示前文所定义的轴向热斑边界的迁移轨迹. 可以看出,温度场分布与流场特征存在密切的联系,较低速的流线主要分布于650 K等温面以内,等温面边缘处的流线与等温面近似平行,各轴向截面内热斑基本上沿低速流线方向迁移. 观察对比图13(b)、15(b)可知,高温区域近似与轴向截面内速度场中相对低速区域的形状位置对应. 在图15(b)的第一截面处,低速区域与火焰稳定器的轴向投影范围基本重合. 至第二截面处,气流进入导叶入口的流道转折段,由于凹壁附近的压力梯度作用,致使靠近机匣一侧出现速度衰减,在此处形成局部低速区,可以基本对应此截面热斑各区域面积增长率的差异情况. 在第三截面处,由于导叶赋予流场的周向速度分量与导叶壁面效应相耦合,致使导叶a和b的压力面尾缘附近出现较明显的低速区域,与图13(b)第三截面和导叶a、b压力面的热斑分布基本对应. 在第四、第五截面处,气流进入导叶出口的转折段,低速区域开始向靠近轮毂一侧的凹壁移动,对应图13(b)中相同截面处的热斑向轮毂一侧迁移.

图 15

图 15 Case1b工况的热斑区域和流场对比

Fig.15 Comparison of hot streak and flow field of Case1b

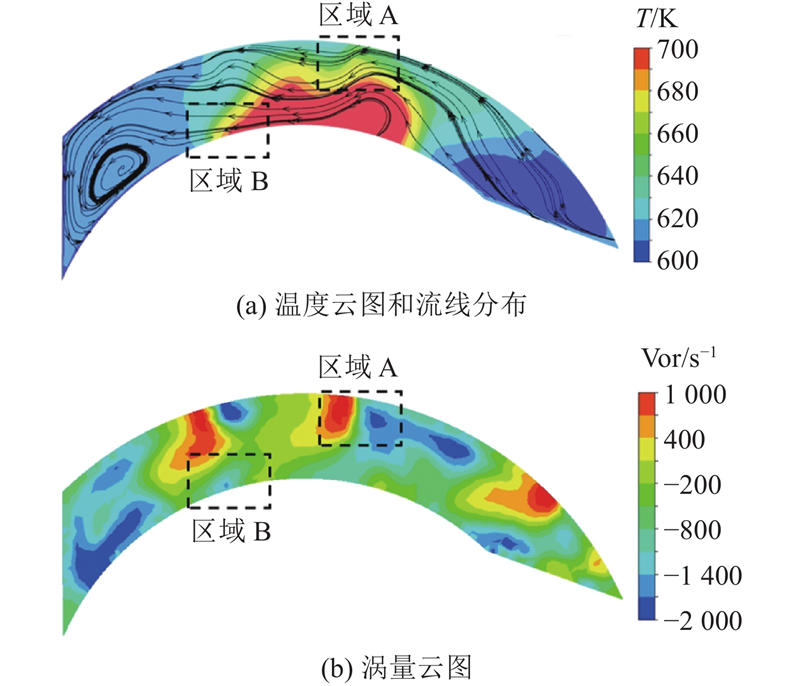

出口截面的温度和流线分布如图16(a)所示. 可见,大多数流线沿周向方向流动,径向方向的流动特性不明显,其中有2处流线分布较集中的区域.

图 16

图 16 Case1b工况的出口温度、流线和涡量分布

Fig.16 Temperature, streamline and velocity swirl strength distribution on outlet of Case1b

区域A的流线分布主要集中在热斑边缘附近,接近680 K等温线区域,并与等温线重合,等温线分布集中. 可知,该区域的局部温度梯度大,径向流动特性不明显,对应此处热斑的径向迁移特性较弱. 结合图16(b)的涡量Vor场分布分析可知,区域A存在方向相反的2个高涡量区域,中间形成强烈的夹吸效应和剪切层,造成此处的流线分布较集中,温度沿流线方向分布较平均,流线法向表现出较强的温度梯度,热斑在此处沿流线形成明显的凹陷.

区域B位于2个方向相反的高涡量区域中间,有一部分流线从热斑核心区域的回流区贴近轮毂一侧沿周向方向流动至此,热斑在区域B边缘处沿流线被拖曳,呈现条带凸起状分布.

图 17

图 17 导叶下游Q准则沿轴向截面分布与等值面分布

Fig.17 Q-criterion distribution on axial cross-section and iso-surface of guide vane downstream

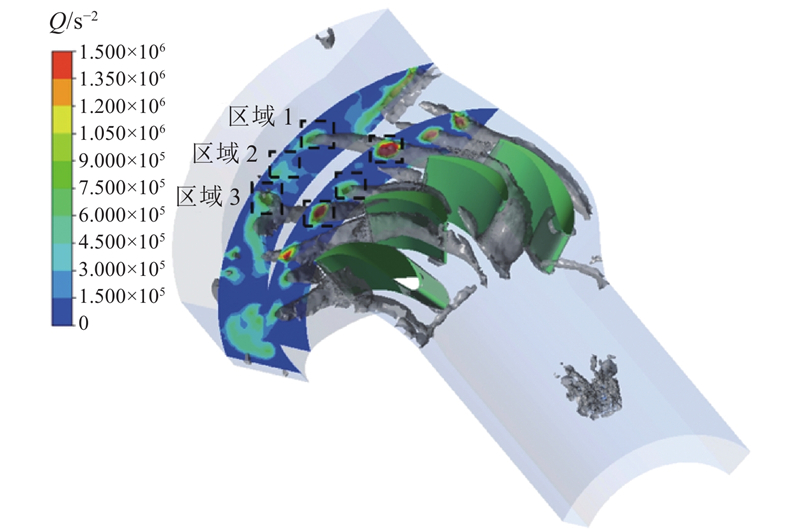

温度场沿轴向分布与Q准则等值面(

图 18

图 18 导叶下游轴向截面温度分布及 Q 准则等值面

Fig.18 Temperature distribution on axial cross-section and Q-criterion iso-surface of guide vane downstream

4. 结 论

(1)对比不同工况下级间燃烧涡轮导叶出口温度分布可知,级间燃烧的热斑形状和位置不会随着级间温升和高温燃气来流的温度、组分的改变而发生明显变化.

(2)根据试验结果与仿真分析推断,热斑迁移特性与流场结构紧密相关,级间燃烧流场的结构主要取决于级间过渡段流道的几何形状和尺寸特征以及火焰稳定装置对涡轮部件的干涉.

(3)出口截面的热斑形状与导叶诱导的漩涡结构密切相关,不同涡结构所附带的流体温度差异显著影响温度分布特征,涡结构会破坏原本的热斑边界,使热斑形状发生扭曲与拉伸.

(4)后续进一步开展进口非均匀来流条件下的级间燃烧室与涡轮导叶耦合特性研究,分析热斑参数对导叶表面热负荷的影响规律,为导叶冷却设计提供参考.

参考文献

涡轮级间燃烧室燃烧性能试验

[J].DOI:10.13224/j.cnki.jasp.2012.11.016 [本文引用: 2]

Experiment of performance of interstage turbine combustor

[J].DOI:10.13224/j.cnki.jasp.2012.11.016 [本文引用: 2]

Performance analysis of an aero engine with inter-stage turbine burner

[J].DOI:10.1017/aer.2017.93 [本文引用: 1]

Off-design performance of an interstage turbine burner turbofan engine

[J].

A review of gas turbine engine with inter-stage turbine burner

[J].DOI:10.1016/j.paerosci.2020.100695 [本文引用: 1]

涡轮间燃烧室贫油熄火特性的试验研究

[J].

Experimental study on lean blow-out characteristic of inter-stage turbine burner

[J].

全环涡轮级间燃烧室性能试验

[J].DOI:10.13224/j.cnki.jasp.2012.10.028 [本文引用: 1]

Experiment on performance of annular interstage turbine burner

[J].DOI:10.13224/j.cnki.jasp.2012.10.028 [本文引用: 1]

带级间燃烧的涡轴发动机性能仿真

[J].DOI:10.13224/j.cnki.jasp.2011.11.035 [本文引用: 1]

Performance simulation of turboshaft engines with interstage turbine burner

[J].DOI:10.13224/j.cnki.jasp.2011.11.035 [本文引用: 1]

三种航空燃气轮机加入级间燃烧室后性能变化浅析

[J].DOI:10.13675/j.cnki.tjjs.2013.11.011

Performance analysis of three kinds of aero-engine with inter-stage turbine burner

[J].DOI:10.13675/j.cnki.tjjs.2013.11.011

级间燃烧室在航空发动机上应用分析

[J].

Application of inter-stage turbine burner on aero-engine

[J].

高温升燃烧室与双燃烧室发动机性能对比分析

[J].DOI:10.13224/j.cnki.jasp.2013.03.021

Performance comparison and analysis of high temperature rise combustor engine and two-combustor engine

[J].DOI:10.13224/j.cnki.jasp.2013.03.021

入口流量分配对超紧凑级间燃烧室性能的影响

[J].DOI:10.13224/j.cnki.jasp.2017.01.009

Performance of ultra-compact inter-turbine burner with different inlet mass flow splits

[J].DOI:10.13224/j.cnki.jasp.2017.01.009

涡轮级间燃烧室技术的研究现状与发展趋势

[J].DOI:10.3969/j.issn.1007-5453.2011.04.023

The status and direction of inter-stage turbine burner technology

[J].DOI:10.3969/j.issn.1007-5453.2011.04.023

Parametric cycle analysis of a turbofan engine with an interstage turbine burner

[J].DOI:10.2514/1.2546

Performance cycle analysis of turbofan engine with interstage turbine burner

[J].

燃烧室涡轮交互作用尺度自适应模拟

[J].DOI:10.13224/j.cnki.jasp.20200493 [本文引用: 1]

Combustor turbine interaction based on scale adaptive simulation

[J].DOI:10.13224/j.cnki.jasp.20200493 [本文引用: 1]

进口热斑在气冷涡轮动叶流道内迁移特性分析

[J].DOI:10.7495/j.issn.1009-3486.2020.03.013

Analysis of migration characteristic of inlet hot-streak in high pressure cooling turbine blade passage

[J].DOI:10.7495/j.issn.1009-3486.2020.03.013

涡轮温度场仿真技术发展方向研究

[J].

Research on the development of turbine temperature field simulation

[J].

涡轮进口热斑迁移特性研究

[J].

An investigation of hot streak characteristic at turbine inlet

[J].

热斑在船用燃气轮机高低压涡轮中迁移路径分析

[J].DOI:10.13675/j.cnki.tjjs.2401080

Migration path of a hot streak in high-pressure and low-pressure turbines of a marine gas turbine

[J].DOI:10.13675/j.cnki.tjjs.2401080

涡轮叶栅进口热斑迁移及其影响因素研究试验装置设计

[J].DOI:10.3969/j.issn.1672-2620.2018.02.002 [本文引用: 1]

Design of an experimental apparatus for turbine cascade inlet hot streak migration and influences research

[J].DOI:10.3969/j.issn.1672-2620.2018.02.002 [本文引用: 1]

热斑迁移路径分析方法

[J].DOI:10.13224/j.cnki.jasp.2013.10.020

Analysis method of hot streak migration avenue

[J].DOI:10.13224/j.cnki.jasp.2013.10.020

热斑分布方式对气冷双级涡轮气热性能影响研究

[J].

Effect of hot streak distribution on the aerothermodynamic performance of two-stage air-cooled gas turbine

[J].

Effects of tip clearance height on hot-streak migration in high subsonic micro turbine

[J].DOI:10.1016/j.csite.2023.102703

The impact of modeling assumptions on the hot spots convection within a cooled high-pressure turbine stage

[J].

带涡轮导叶的三头部模型燃烧室电加热热斑模拟方法研究

[J].DOI:10.11729/syltlx20230130 [本文引用: 1]

Investigation of hot streak simulation of a triple model combustor coupled with turbine guide vanes

[J].DOI:10.11729/syltlx20230130 [本文引用: 1]

燃烧室-涡轮耦合流动传热超大涡模拟研究

[J].DOI:10.13675/j.cnki.tjjs.200370 [本文引用: 2]

Very-large eddy simulation of turbulent flow and heat transfer for coupled combustor-turbine components

[J].DOI:10.13675/j.cnki.tjjs.200370 [本文引用: 2]

The effect of swirl intensity on the flow behavior and combustion characteristics of a lean propane-air flame

[J].DOI:10.32604/fdmp.2022.022006 [本文引用: 1]

涡轮级间燃烧压力恢复系数对涡扇发动机的性能影响仿真

[J].

Simulation of the effect of inter-stage turbine burner pressure recovery factor on turbofan engine performance

[J].