桥梁作为交通网络的核心节点,其结构安全对保障紧急情况下的交通畅通和降低社会风险至关重要. 我国早期建设桥梁逐步进入服役后期,受限于当初设计标准滞后、施工技术薄弱之类的因素,普遍存在结构老化、病害多发问题. 当前公路交通量激增进一步加剧了桥梁负荷,且旧桥老化、设计标准滞后之类的问题导致上部结构损坏风险加剧,这在日本及欧美国家也普遍存在. 叠加国际局势紧张与自然灾害频发,亟须研发快速架设的应急抢修桥梁体系.

近年来,钢-混组合结构凭借其卓越的受力性能和模块化建造优势,为应急桥梁技术创新提供了新路径. 众多学者在该领域取得系列突破:柯亮亮等[4]针对传统单梁置换方法时效性差,提出钢混组合结构置换原混凝土结构单梁的应急抢修方法;焦燏烽等[5]提出新型预应力装配式梁-梁拼接节点,通过在腹板及下翼缘处设置法兰板及加劲板,实现节点快速拼接;Balkos等[6]提出高强螺栓做剪切连接器的预制拼装组合梁,进行了静力和疲劳性能研究;刘冰洁[7]采用钢接缝桥面板和高强螺栓抗剪连接件的新型全装配式钢-混组合梁,提出适用于板间螺栓连接全装配组合梁的抗弯承载力计算公式;程帅奇[8]开展对应急抢修钢梁疲劳寿命评估和抗疲劳设计方面的研究,结合抢修钢梁使用特点提出一种应急抢修钢梁抗疲劳设计的方法;谢荣添[9]针对实际运输问题,提出将混凝土板分段预制,对其抗弯性能、疲劳性能进行试验分析;Wang等[10]对不同连接配置的螺栓剪切连接进行单侧推出试验,证明高强螺栓抗剪连接件能够提供适用于大型钢混组合梁的多种抗剪性能; Wang等[11]研究负弯矩下使用可拆卸螺栓的组合梁弯曲行为,表明螺栓连接组合梁具有良好的整体弯曲行为.

装配式组合梁运用于应急抢修体系的既有研究较多,但在结构体系、连接方式上存在一定的局限性,如连接件易受力集中、施工周期长且复杂、维护成本高、运输不便等问题,亟须进行技术创新和改进. 本研究旨在探索基于高强螺栓连接的中小跨径预制装配式应急钢-混组合梁新型结构体系,即为了方便运输和施工,将桥面板、钢梁分段分块预制,运输到应急抢修现场后采用高强螺栓连接件进行拼装,以适应不同复杂条件的应急抢修工作,从而大大降低运输要求及安装难度、维护成本,之后还可以转为永久性桥梁. 基于此新型应急体系,结合模型试验开展结构设计、连接方式、受力性能的研究,旨在为中小跨径应急组合梁的设计与应用提供新的理论和实践支持.

1. 应急体系的提出

1.1. 结构设计思路

根据应急抢修的应用研究现状,以预制装配式钢-混组合梁为基本受力体系,为了符合应急抢修桥梁方便制作、方便运输、方便安装的应急需求,提出将桥面板、钢梁分段分块处理,并采用高强螺栓进行连接的新型钢-混组合结构应急方案.

1.2. 结构设计布置

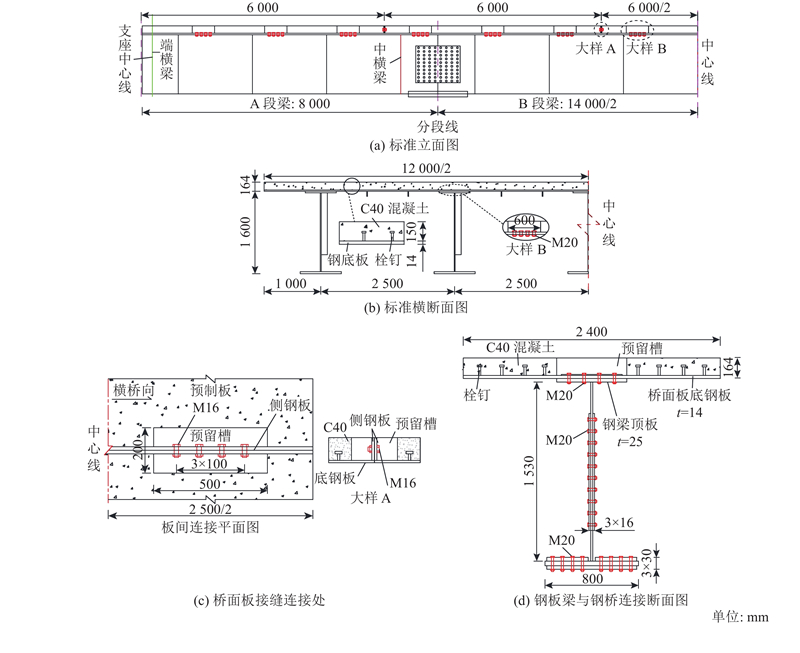

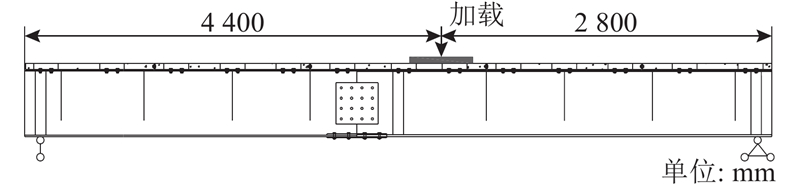

应急桥梁体系以跨径为30.0 m、宽为12.0 m为例,截面采用5梁式工字形钢-混凝土组合梁,梁间采用高强螺栓L型横梁连接,每5.0 m一道横梁,梁高为1.6 m、梁间距为2.5 m,预制板纵向长度为6.0 m、横向宽度为2.4 m. 每片钢梁纵向分为3段:A段梁(8.0 m)+B段梁(14.0 m)+A段梁(8.0 m),段与段之间通过腹板和底板上的预留孔采用高强螺栓连接;为了保证线形流畅,在对接完成后对顶板连接处进行点焊处理,既保证钢梁对接不发生错位现象,也便于拆卸重复利用. 高强螺栓为钢结构专用.

图 1

1.3. 结构施工与搭建

其施工和安装过程如下:1)优先采用吊装设备架设双梁式框架结构(1、2号梁)的钢梁拼接、对齐线形后点焊顶板,避免初拧连接处高强螺栓时发生错位;2)处理钢梁上翼缘和桥面板底板的摩擦面,涂抹环氧树脂,在减少缝隙的同时也方便后续构件的重复使用;3)吊装预制桥面板,按照纵向位置先螺栓连接第1块和第2块预制板横向施工缝,再螺栓连接第1块预制板和钢工字梁,通过横纵向位置调整保证第1块预制板和工字梁开孔位置对中;然后依次采用高强螺栓进行其他预制板的横向施工缝连接和预制板与工字梁连接(见图1(c)),形成临时通行结构;4)另外一侧的2片工字钢(4、5号梁)采用同样的方式进行架设并安装桥面板,并架设中间梁工字钢(3号工字钢);5)待全部拼装完成后,采用砂石对预留槽进行填充,以平整路面;6)随即安装栏杆,开放应急交通. 待应急抢修任务完成后,绑扎钢筋浇筑桥面板槽口,同时浇筑纵向湿接缝形成永久桥梁结构,可进一步铺设沥青混凝土,使其成为永久桥梁.

1.4. 应急组合梁特点

新型应急组合梁体系作为创新性结构体系,其技术特征主要体现在以下5个维度. 1)工业化优势显著:采用模块化预制设计,对桥面板及钢梁实施标准化分段预制,通过工厂化生产确保工程质量要求. 2)运输适应性突出:各预制构件单元长度控制在

1.5. 应急体系的结构分析

对于疲劳效应,则根据《公路钢结构桥梁设计规范》[14]中公路−Ⅰ级车道荷载标准取值作为疲劳荷载展开分析. 结果表明:实桥结构钢梁底缘最大应力幅为41.8 MPa、数值较大;腹板最大剪应力幅为19.2 MPa;连接截面底缘剪应力幅为28.5 MPa,连接截面腹板剪应力幅为11.3 MPa.

2. 试验概况

2.1. 试验目的

目前对于预制拼装组合梁的研究主要集中在钢梁与桥面板的连接方式上. 本研究提出的新型钢-混组合应急体系桥梁是一种新的尝试,对于分段钢梁之间的连接、混凝土板之间的连接,相关研究较少,因此有必要对此结构体系展开静力和疲劳模型试验研究,系统研究该体系的结构受力性能、疲劳性能以及整体协同工作性能. 考虑该体系桥梁全螺栓连接构造的特征,选择钢梁分段处的连接区域,作为关键截面展开研究.

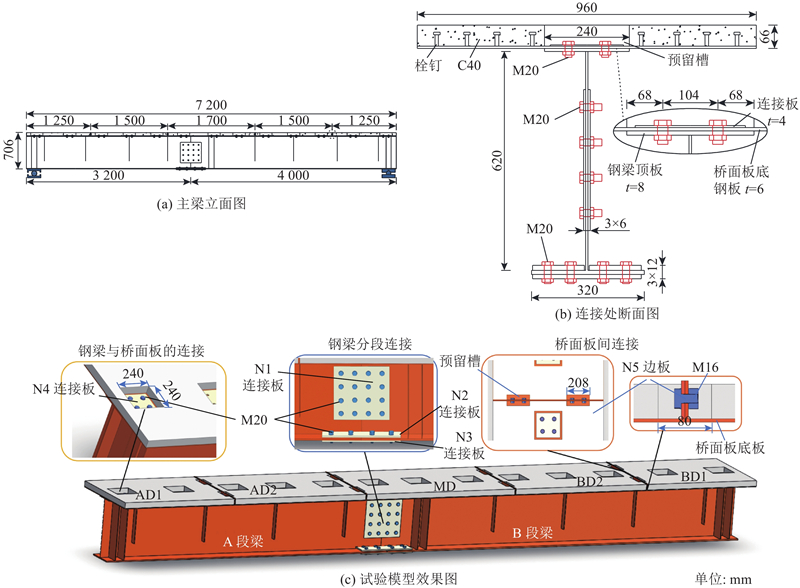

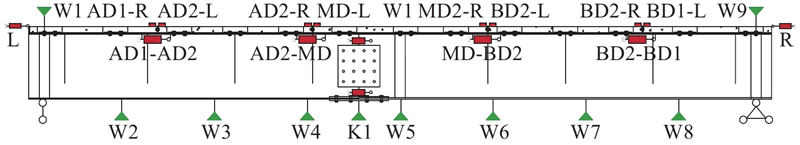

2.2. 模型相似比和模型数量

实桥三段梁拼接复杂,通过缩尺后保留一个连接截面,重点研究该截面对体系受力和变形的影响,为了更好地反映实际桥梁的结构行为和力学性能,其截面相似比采取较大比例,为1∶2.5,长度相似比为1∶4,进行缩尺试验,模型整体设计示意如图2所示. 试验共设计了2根梁,分别作为静载试验梁(JL梁)和疲劳试验梁(PL梁);PL梁疲劳试验完成后,再进行静载破坏试验.

图 2

2.3. 模型设计

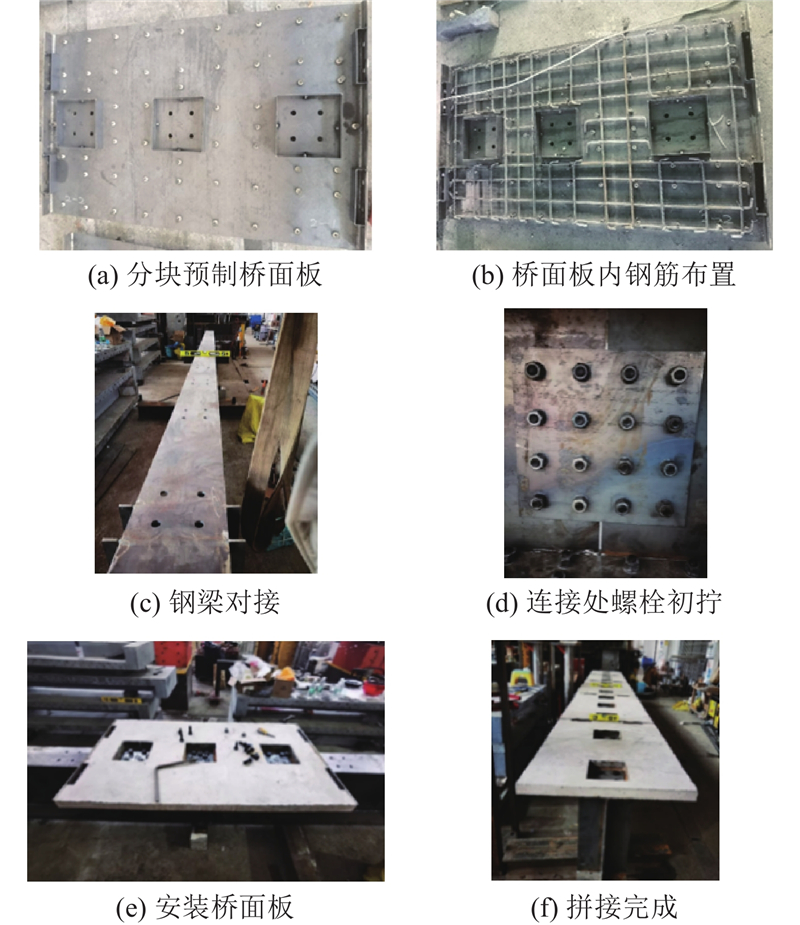

2个试验梁结构设计一致,纵桥向长度为7.2 m,计算跨径为6.9 m,钢梁为焊接工字形钢,材质为Q355钢. 钢梁分为A、B两段,A段梁长为3.2 m,B段梁长为4.0 m. 桥面板由预制板构成,宽为960 mm,全长为7.2 m,分为5块预制板拼接. 为了避免螺栓安装孔洞与钢梁加劲肋冲突,保证螺栓间距满足规范要求[12],桥面板布置方式如下:2块1.25 m板(编号AD1、BD1)+2块1.50 m板(编号AD2、BD2)+1块1.70 m板(编号MD). 桥面板钢筋采用Ф10的HRB355钢筋布置钢筋网,配筋率均为1.5%. 构件参数见表1. 其中,t1为顶板厚度,tw为腹板厚度,t2为底板厚度,d为腹板高度,ts为加劲肋厚度,L为梁长度.

表 1 钢梁构件参数表

Tab.1

| 钢板 | t1/mm | tw/mm | t2/mm | d/mm | ts/mm | L/mm |

| A段梁 | 8 | 6 | 12 | 620 | 6 | |

| B段梁 |

2.4. 模型安装和螺栓布置

钢梁拼装成型后,对分段钢梁连接处的高强螺栓进行初拧,然后从跨中到两端拼接桥面板,随后完成钢梁与桥面板的螺栓初拧,以及桥面板之间的螺栓初拧;待大体拼接完成后,再终拧全部螺栓,使M20与M16高强螺栓预紧力分别达到155、100 kN.

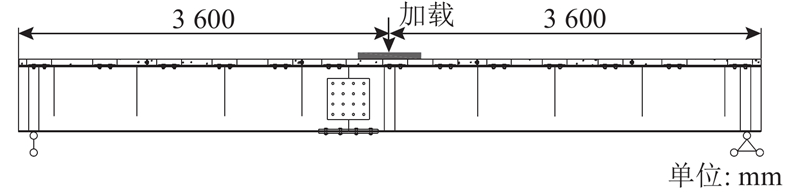

2.5. 静载破坏试验加载方案

装配式钢-混组合结构在加载初期可能存在有非线性的初始变形或应变,因此本实验在正式加载前,通过预加载的方式来消除初始变形. 在加载初期采用力控模式加载,在跨中位置进行单点加载,单级荷载为25 kN,当位移随荷载变化呈非线性且增值较大时改为位移加载直至试验梁破坏.

为了和实桥结果对应,以应力为控制条件,计算实桥在基本组合、频遇组合下跨中和连接处截面的钢梁底缘应力,并在有限元模型上单点施加荷载,使模型跨中底缘、连接处底缘应力与实桥相近,实桥和模型的应力计算结果如表2所示. 其中,P为对应荷载,σm为跨中底缘应力,σc为连接截面应力.可以看出,当缩尺模型跨中施加230 kN的荷载时,其模型连接截面、跨中截面的钢梁底缘应力与实桥在频遇组合下的应力接近. 在缩尺模型跨中施加359 kN的荷载时,模型连接截面应力大于实桥的,跨中截面钢梁底缘应力与实桥的等同,此时模型受力对应于实桥的基本组合,将该荷载作为关键控制荷载;其弯矩设计值为619.27 kN·m.

表 2 荷载工况表

Tab.2

| 工况 | P/kN | σm/MPa | σc/MPa |

| 1)注:括号内数据为该组合下实桥对应的应力 | |||

| 频遇组合 | 230 | 117.5(118.5)1) | 114.0(104.6) |

| 基本组合 | 359 | 181.3(181.3) | 160.8(158.5) |

当试验梁跨中施加765 kN荷载时,钢梁底缘应力达到理论屈服强度;当试验梁跨中施加873 kN荷载时,钢梁底缘应力达到理论抗拉强度.

2.6. 疲劳试验加载方案

本次疲劳试验基于上述结构计算结果,并遵循疲劳应力幅等效原则. 具体方案如下:以4 Hz的加载频率,在距构件端部4.4 m处(并避开连接截面)施加单点动载,执行200万次常幅疲劳试验,下限为10 kN,上限为90 kN,以控制最大应力幅与实桥最大应力幅相同(均为41.8 MPa);连接截面底缘应力幅为37.25 MPa,腹板应力幅为7.96 MPa.

根据拟定方案进行疲劳试验,并分别在0、1、5、10、20、50、100、150、200万次疲劳循环时停机进行静载试验(荷载上限为150 kN),测量其刚度和螺栓预紧力. 当完成200万疲劳次数加载后,若PL梁未出现疲劳破坏,随后提高疲劳荷载的上下值继续加载50万次,对应最大应力幅达到83.6 MPa,进一步验证该应急组合梁的疲劳可靠性能. 疲劳加载完成后进行静载破坏.

2.7. 测试方案

图 3

图 4

图 5

图 6

2.8. 材料特性测试结果

参照《混凝土物理力学性能试验方法标准》[15],测得桥面板C40混凝土抗压强度为44.12 MPa,弹性模量为3.75×104 MPa. 同时测得Q355钢与HRB钢筋的屈服强度分别为378.7、431.2 MPa,极限抗拉强度分别为481.5、624.6 MPa.

3. 试验结果及分析

试验梁主要静载结果如表3所示. 其中,

表 3 主要试验结果

Tab.3

| 截面位置 | |||||||

| 1)注:括号内数据为PL梁疲劳试验后,进行全过程静载破坏试验得到的实测数据 | |||||||

| 跨中截面 | 900.6 | 423.6 | 723.2 | 17.48 | 76.48 | 2.12 | 4.38 |

| 连接截面 | (886.0)1) | (404.9) | (720.2) | 19.0 | 92.18 | 2.12 | 4.85 |

通过对2片梁的静力破坏试验可知:JL梁的屈服荷载为723.2 kN,其对应钢梁底缘应力为366.47 MPa,极限荷载为900.6 kN,对应的弯矩值为

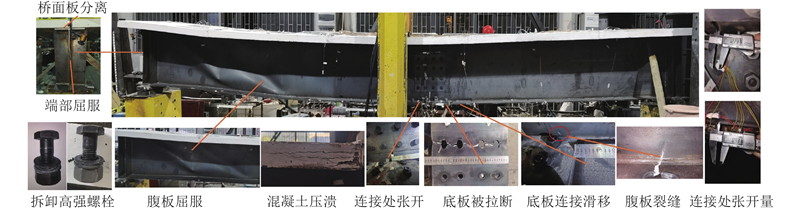

3.1. JL梁试验现象及破坏形态

加载至230.0 kN(对应频遇组合)及加载至359.0 kN(对应基本组合),试验梁一直处于弹性阶段、没有出现滑移现象和其他破坏现象;当荷载加至424.5 kN时,跨中连接处传出响声,桥面板部分高强螺栓产生滑移,钢梁整体刚度略微下降,连接处截面开始张开,但仍处于弹性阶段;荷载加至723.2 kN,试验梁开始进入弹塑性阶段,跨中部位的加劲肋出现轻微屈曲,随后每级加载,连接处截面处均出现响声,响声较小;荷载加载至816.3 kN时,试验梁开始进入塑形阶段,腹板产生大面积屈曲变形,支点处加劲肋发生弯曲,跨中桥面板接缝处混凝土压溃;荷载加至900.6 kN时,跨中发出较大响声,试验梁腹板屈曲较明显,B梁端部桥面板和工字梁开始分离,左侧分离5.55 mm,右侧分离3.00 mm;之后再进行荷载加载,荷载维持不变,变形明显增大,判定该组合梁破坏;拆卸高强螺栓后观察到,钢梁底板被拉断,腹板最下端出现裂缝,但所有的高强螺栓较为完好;破坏现象如图7所示.

图 7

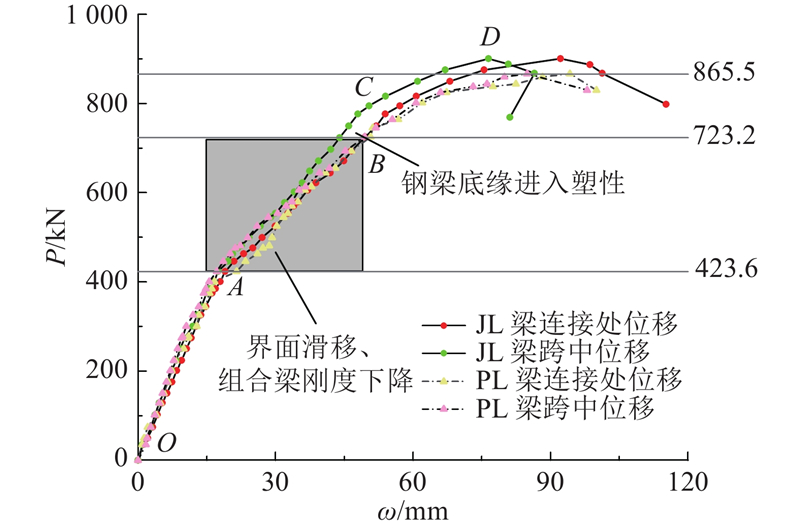

数据分析时主要针对

3.2. 荷载-位移曲线

该应急体系桥梁结构布置特殊,其荷载-变形曲线包括有荷载-竖向位移曲线、桥面板滑移曲线、连接处张开量曲线.

3.2.1. 荷载挠度曲线

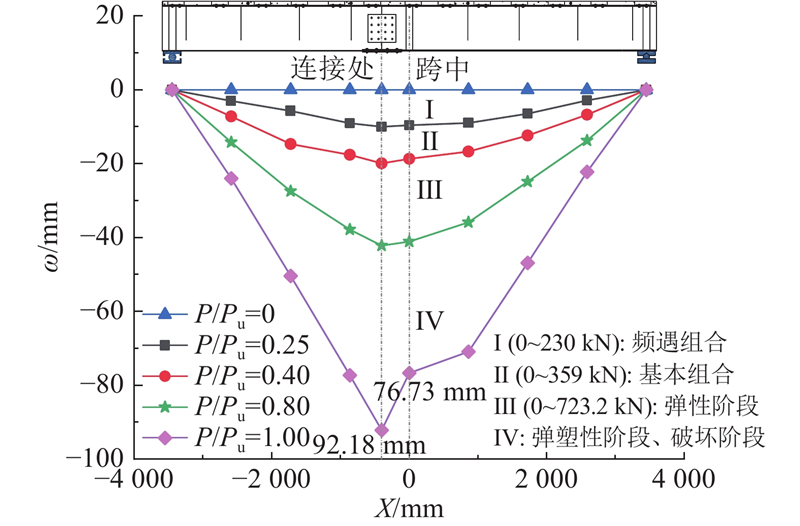

图 8

图 9

由图8可知,曲线大致可分为4段. 1)OA段(0~423.6 kN):弹性阶段,挠度线性发展,跨中位移与理论值一致,JL梁体初始刚度为28.48 kN/mm,PL梁初始刚度为25.74 kN/mm. 2)AB段(423.6~723.2 kN):弹性滑移阶段,桥面板界面发生滑移,组合梁刚度退化,跨中、连接处挠度增加速率较快. 3)BC段(723.2~865.5 kN):弹塑性阶段,钢梁下翼缘屈服,挠度曲线随荷载变化呈非线性,增幅较大. 4)CD段(865.5~900.6 kN):破坏阶段,JL梁极限荷载为900.6 kN,连接处挠度为92.180 mm,跨中挠度为76.731 mm;PL梁极限荷载为886.0 kN,跨中最大位移为84.920 mm,连接处最大位移为94.220 mm;理论跨中最大位移为88.220 mm.

对比分析JL梁与PL梁的荷载-竖向位移曲线可知,在滑移发生前,其荷载位移曲线与理论值接近;在滑移发生后,梁体刚度下降;PL梁在疲劳加载后整体刚度低于JL梁的,提前进入滑移阶段,整体刚度损失速率较快,最终破坏时挠度更大.

由图9可知,在整个加载过程中,钢梁连接处截面的挠度均大于跨中截面的. 在Ⅲ阶段之前,钢梁下翼缘未达到屈服应变,连接处挠度与跨中挠度较为接近,相差不大,整桥变形曲线接近弧线;在Ⅳ阶段,高强螺栓挤压孔壁导致连接处截面张开量增大,其挠度明显大于跨中挠度.

3.2.2. 钢梁与桥面板之间的荷载-滑移曲线

由试验现象可知,该体系的钢梁上翼缘与整体桥面板之间出现明显分离现象,因此控制结合面为钢梁上翼缘与整体桥面板的接触面.

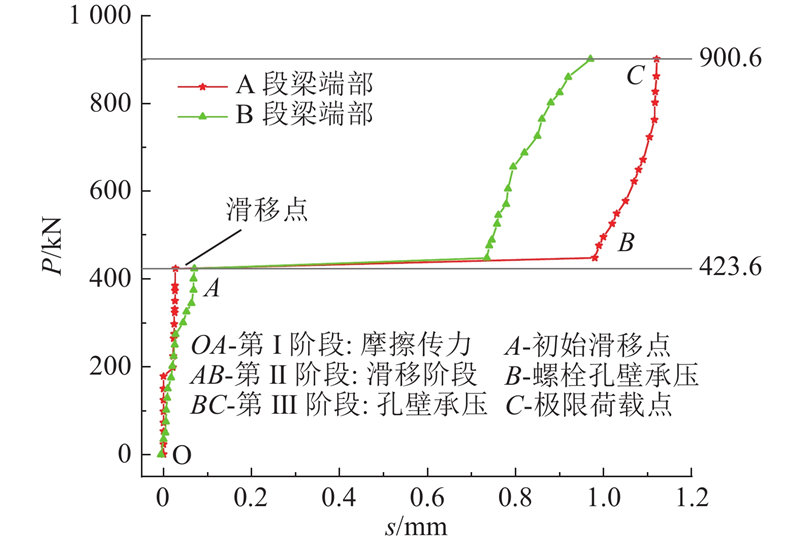

JL梁的桥面板端部滑移量

图 10

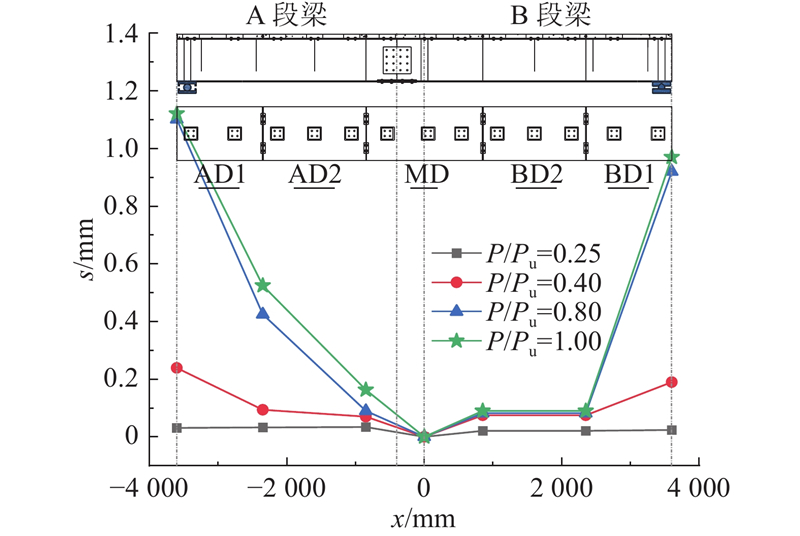

每块预制分段桥面板相对于钢梁在不同荷载下的滑移量如图11所示. 由于钢梁的不对称性,每块桥面板在加载过程中相对于钢梁产生的滑移量不同,且A段梁上螺栓抗剪个数小于B段梁的,导致其两端滑移量并不对称,AD1、AD2桥面板较早产生滑移现象,最终滑移量也较大.

图 11

图 11 不同荷载下各桥面板滑移沿梁长方向分布

Fig.11 Distribution of slab slip along beam length under different loads

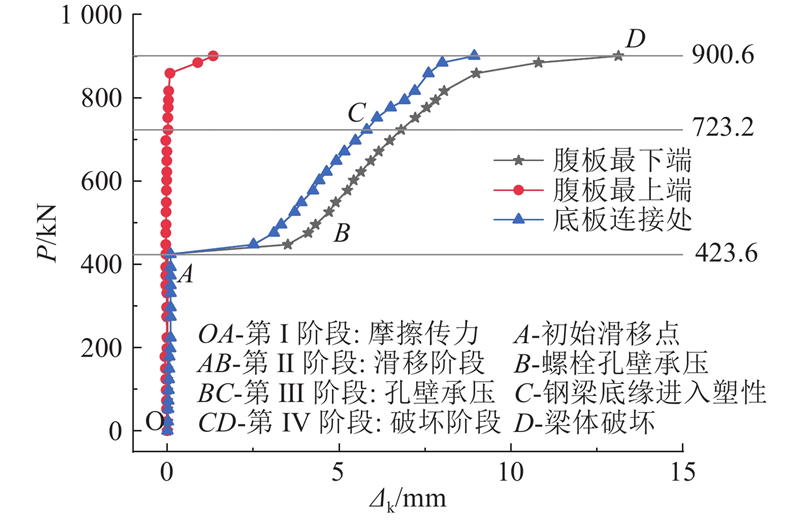

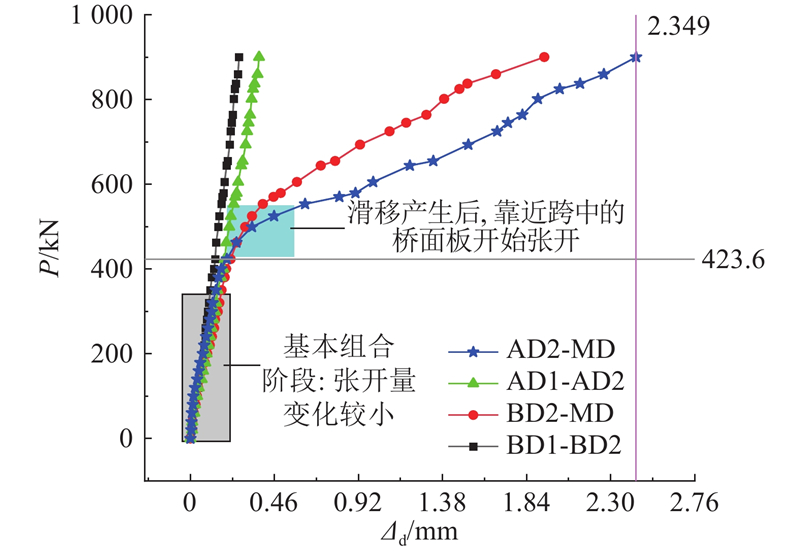

3.2.3. 连接处张开量曲线

图 12

由图12可知,在第Ⅳ阶段,达到破坏荷载900.6 kN时,钢梁底板被拉断,连接处底板张开量达到8.930 mm;连接处腹板最下端张开量达到12.230 mm,腹板最下端出现裂缝. 所有的高强螺栓均完好. 在基本组合阶段,连接处截面的张开量无变化,其组合效应较好,可证明该体系采用高强螺栓的连接方式对钢梁传力具有良好的效果.

3.3. 截面应变分析

各个连接截面的应变

图 13

图 13 不同荷载下截面应变沿高度分布

Fig.13 Strain distribution of cross-section along height under different loads

3.4. 协调工作性能分析

该体系采用钢梁分段、桥面板分块的方式进行预制拼装成整体,桥面板也采用了钢-混组合体系,其分块较多、结合构造复杂、影响较大,须对各个板件之间的受力协调工作性能进行分析.

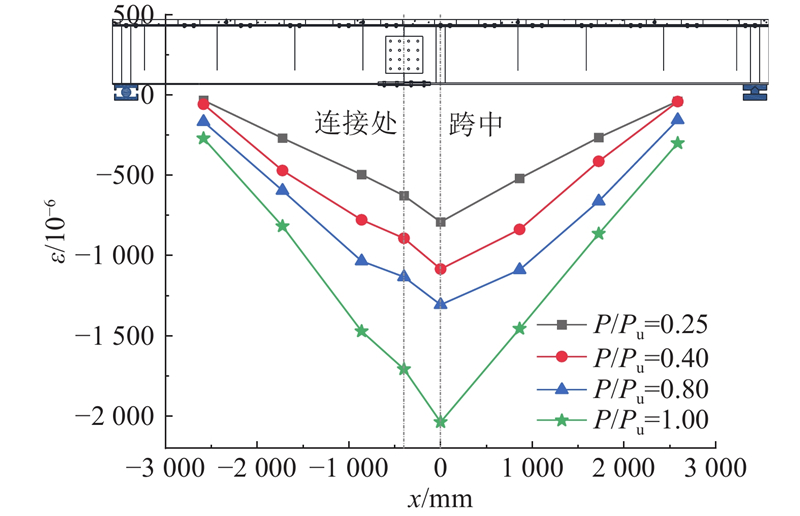

3.4.1. 桥面板应变纵向协调分析

分析桥面板纵向整体应变的变化规律,绘制混凝土顶板不同截面和不同荷载下的应变图,如图14所示. 可以看出,各个预制桥面板应变协调发展,桥面板应变基本呈现沿跨中对称. 钢梁不对称分段对桥面板应变协同影响较少,对分块桥面板采用的螺栓连接方式能够较好地形成整体共同受力,因此预制桥面板整体协同工作性能较好,且跨中截面应变充分发展.

图 14

3.4.2. 相邻桥面板之间张开量分析

在桥面板接缝处底部钢板布置LVDT测量其板间张开量

图 15

3.5. PL梁疲劳试验结果及评估

PL梁的疲劳试验完成200万次加载后,梁端混凝土板和钢梁没有较大的相对滑移,组合梁交界面没有出现明显的分离情况,混凝土板和钢梁连接较为紧密;混凝土板没有明显裂缝,板间接缝无张开,整体情况良好,但组合梁整体刚度以及高强螺栓预紧力有一定的损失.

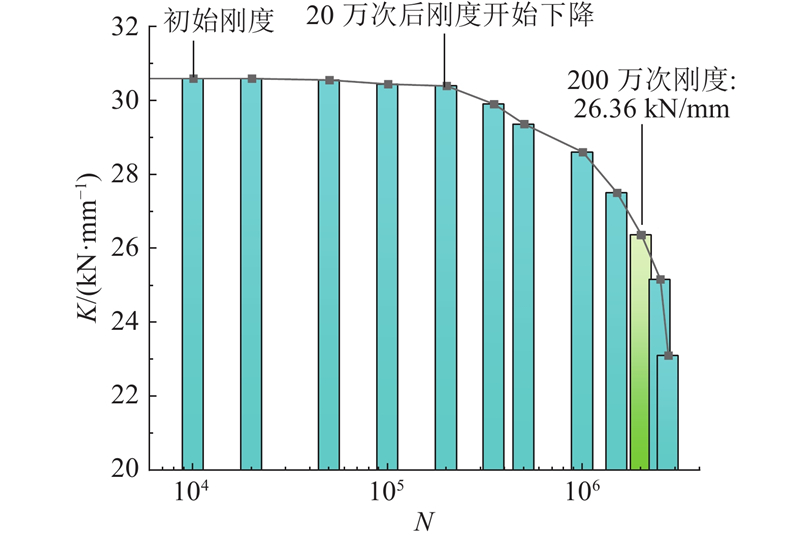

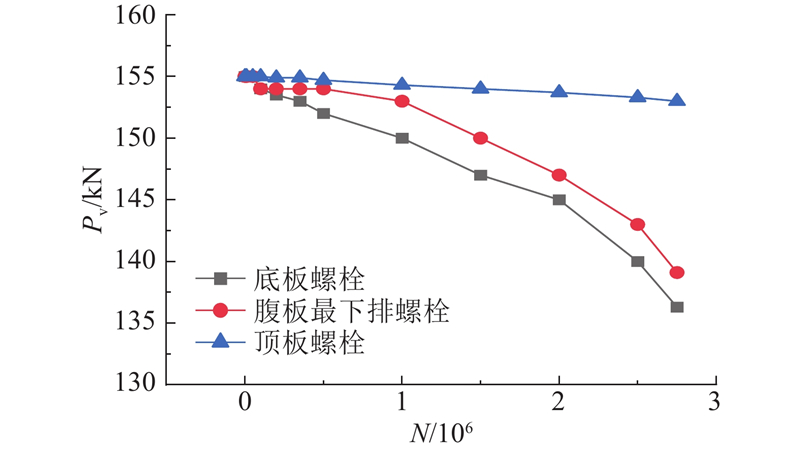

3.5.1. 刚度及螺栓预紧力变化

BalkosK[19]认为在反复荷载作用下,高强螺栓连接件的抗疲劳性能远远超过普通栓钉连接件,因为疲劳测试过程中的蠕变或收缩效应会导致螺栓预紧力产生损失. 在疲劳开始前整体梁刚度为30.55 kN/mm,在疲劳20万次时整体梁刚度为30.44 kN/mm,之后刚度开始下降,在达到200万次后整体梁刚度下降为26.36 kN/mm,整体刚度下降13.7%. 疲劳至250万次后,整体梁刚度最终下降到23.10 kN/mm. 整体梁刚度K随疲劳次数N变化如图16所示. 高强螺栓预紧力Pv测量数据如图17所示. 在整个疲劳加载过程中顶板螺栓预紧力基本无损失,损失主要集中在底板和腹板连接处的螺栓,200万次疲劳结束后最大预应力损失为10.3 kN,预紧力损失为6.65%.

图 16

图 17

3.5.2. 疲劳评估

本应急体系桥梁中的钢梁及桥面板均采用分段预制并采用高强螺栓进行连接,疲劳试验表明混凝土板与钢梁疲劳损伤程度较小,疲劳损伤表现为高强螺栓预紧力的损失,而在更换螺栓后磨损的钢-混凝土截面摩擦性能有一定提高,螺栓抗剪承载力不会减低,具有较好的恢复性能[19],因此可以通过重拧或更换高强螺栓从而使该应急组合梁能够永久使用.

PL梁在完成疲劳试验加载后,进行了静载试验,试验现象、破坏模式与JL梁的相差不大,均在产生滑移后整体梁刚度降低,其屈服荷载、破坏荷载相近;不过PL梁刚度下降更快,变形更大.

4. 极限承载力分析

高强螺栓连接件与传统连接件在承担截面剪力上有本质区别[20]:在加载过程中,螺栓须先后经历摩擦传力、滑移、挤压孔壁等过程,其受力机制不同且该结构体系的高强螺栓并未与混凝土直接接触,钢混界面连接力对剪力键初始刚度无影响[21],对于该体系抗剪连接程度难以判断,且目前对于预制装配式组合梁极限抗弯承载力没有明确的计算方法. 选取相关规范中的塑性设计方法[12]、修正塑性承载力设计公式[22]、聂建国等考虑滑移效应对组合梁极限抗弯承载力折减的计算方法[23]、Johnson插值法[24]、李龙针对螺栓连接组合梁提出的修正插值法[25],进行预制装配式组合梁极限抗弯承载力计算方法适用性探讨,为高强螺栓连接装配式组合梁的设计提供参考建议.

1) 弹性承载力设计公式[26].

弹性阶段承载力采用换算截面法来进行计算,公式如下:

式中:

采用换算截面法计算得到弹性抗弯承载力设计值为692.7 kN,实测屈服承载力为723.2 kN,两者比值为0.96,表明弹性阶段理论计算与实测结果吻合,换算截面法可以较准确地预测组合梁的屈服荷载,可以用于高强螺栓连接的完全连接组合梁弹性阶段设计工作.

2) 修正塑性承载力设计公式.

肖宜凯[22]从受力特性和连接性能入手,对高强螺栓作为剪力连接件进行研究,对混凝土强度进行适当削弱,以适合螺栓连接组合梁设计. 修正后的混凝土强度表达式如下:

式中:

3) 计算方法比较分析.

根据以上结果计算2片梁的承载力、并与试验结果比较分析,结果见表4. 其中,

表 4 极限承载力计算结果

Tab.4

(a) 根据塑性设计公式,虽然试验值与模拟值相差不大,但偏高地预估了荷载值. 主要原因如下:栓钉作为传统连接件从始至终都与混凝土板紧密接触;该体系中混凝土与高强螺栓并未直接接触,而是通过桥面板底部钢板传力,导致组合梁在破坏阶段时端部依然有部分螺栓未产生滑移,因此塑性设计公式按照极限状态下所有连接件均承担剪力会导致计算结果偏高,这对于该体系结构设计是不利的. 因此,聂建国教授[23]考虑部分剪力连接件引起剪切滑移影响时,计算值与实测值比值为0.966,较拟合.

(b) 修正塑性法从连接的角度削弱了混凝土强度,以适合螺栓连接组合梁设计,但其未考虑螺栓连接件引起的剪切滑移影响;Johnson插值法、李龙插值法的修正计算值偏于保守.

综上,该体系应急组合梁抗弯承载力计算应考虑螺栓剪力连接件引起的剪切滑移;其弹性阶段设计工作建议采用换算截面法;而破坏阶段设计工作建议采用聂建国教授的折减计算法或削弱混凝土强度的修正塑性法,两者均在偏安全设计的基础上,能够较为准确地预测破坏荷载.

5. 应急体系的评价及建议

当前桥梁应急抢修技术主要包含3类典型体系:传统制式器材、桁架结构体系及钢-混组合结构体系. 抢修器材如六四式铁路军用梁具有储备量大、适应性广的特点,但受限于构件标准化程度低,存在架设效率低的缺陷;桁架体系结构稳定性优良,但现场拼装需专业技术人员操作,难以满足紧急工况需求;钢-混组合结构凭借其优异的承载性能和模块化特点逐步成为主流,但在构件运输效率与连接可靠性方面仍存在改进空间.

本研究提出的新型预制装配式应急体系,通过结构体系创新实现了多维性能提升:采用桥面板分块预制与钢梁分段预制相结合的模式,通过高强螺栓连接形成整体受力体系. 该体系具有3方面显著优势:其一,构件模块化设计使单件质量较传统体系更低,能显著提升复杂地形运输适应性;其二,标准化连接节点实现快速拼装,现场作业时间大大缩短;其三,通过可逆连接构造设计,使临时应急结构可转化为永久桥梁,实现全寿命周期资源优化配置. 试验研究表明,该体系在13~40 m跨径范围内具有优良的力学性能与施工适应性.

针对体系优化提出以下技术路径. 1)连接体系创新:可采用承压型销栓与高强螺栓复合连接方式,通过试验验证该组合连接可有效改善节点应力分布,提升结构耐久性. 预制构件加工须建立精度控制标准,确保拼装间隙控制在合理范围. 2)标准化设计优化:充分考虑应急抢修的需要,优化不同跨径的构件标准化和模块化,通过参数化设计实现跨径灵活组合. 3)施工工艺改进:优化高强螺栓施拧工艺,采用分级加载控制策略,配合智能施工装备保证预紧力均匀性. 界面处理推荐使用高性能黏结材料,增强钢-混界面协同工作性能. 4)服役期维护机制:建立基于物联网技术的健康监测系统,实时监控关键连接节点状态. 制定分级预警标准,当结构性能指标衰减至临界值时启动维护程序.

6. 结 论

通过静载试验与疲劳试验,研究高强螺栓连接预制装配式应急组合梁的受力协调性、抗弯性能及疲劳特性,结合理论分析得出以下结论.

(1) 提出模块化装配式钢-混凝土组合梁作为应急抢修体系,通过高强螺栓连接预制钢梁和分块桥面板,实现构件协调受力. 该体系具有全预制、快速拼装、灵活组跨等技术优势,在实际工程中具有很好的应用前景.

(2) 大比例模型试验表明:该新型应急组合梁具备优异的结构刚度与承载性能,预制构件协同工作能力突出;高强螺栓连接可有效约束构件间的相对位移,确保结构整体性;经疲劳荷载验证,腹板与底板连接处的高强螺栓预紧力损失率低于预期,结构刚度衰减幅度可控,通过复拧螺栓及调整扭矩即可恢复性能. 综合试验结果表明,该应急组合梁具备重复使用潜力,甚至可作为永久性桥梁结构使用.

(3) 该新型组合梁体系在弹性阶段的设计工作建议采用换算截面法;破坏阶段的设计工作可以采用聂建国教授的折减计算法或基于混凝土强度折减系数的修正塑性法. 均在偏安全设计的基础上,能够较为准确地预测荷载.

综上,该新型应急组合梁抢险体系能较好地满足应急抢险,在规定时间内完成通车通路要求. 须指出的是,本研究受模型尺度与试验条件的限制,其结论在普适性与长期性能方面仍需更多验证. 后续研究在开展足尺模型与复杂工况测试的情况下,深入探究螺栓连接节点的长期疲劳性能与耐久性,以推动该应急体系的设计标准化与广泛应用.

参考文献

“平战结合” 的结晶: 铁路拆装式桁梁

[J].

Fruit of the combination of preparedness against war with peacetime use: assembled truss beams for railways

[J].

快速施工桥梁的研究进展

[J].

Research and development on accelerated bridge construction technology

[J].

应急抢修单梁置换钢混组合结构研究

[J].

Research on emergency repair of single beam replacement of steel-concrete composite structure

[J].

预应力装配式梁-梁拼接节点受力性能研究

[J].

Mechanical performance of prestressed beam-to-beam spliced connection for prefabricated steel structure

[J].

Static and fatigue tests of steel-precast composite beam specimens with through-bolt shear connectors

[J].DOI:10.1061/(ASCE)BE.1943-5592.0001382 [本文引用: 1]

Experimental investigation into high strength bolted shear connections for simple on-site assembly of composite beams

[J].DOI:10.1016/j.engstruct.2022.113980 [本文引用: 1]

Flexural behavior of high-strength steel-precast prestressed concrete composite beams with grouped demountable bolts under hogging moment

[J].DOI:10.1016/j.engstruct.2024.118849 [本文引用: 1]

焊钉连接件抗剪刚度计算方法研究

[J].

Research on calculation method of shear stiffness for headed stud connectors

[J].

装配式钢-混凝土组合梁高强螺栓剪力连接件力学模型

[J].

Mechanical model of high strength bolt shear connector of fabricated steel-concrete composite beam

[J].

可恢复组合梁中高强螺栓连接件抗剪性能试验

[J].

Experimental study on shear performance of high-strength bolt connectors in recoverable composite beams

[J].

Experimental studies on shear behavior of steel-UHPC composite beam with hot rolled shape steel

[J].DOI:10.1016/j.engstruct.2022.115160 [本文引用: 1]

部分剪力连接钢: 混凝土组合梁受弯极限承载力的计算

[J].

Ultimite flexural capacity of composite steelconcrete beams beams with partial shear connection

[J].

Partial-interaction design of composite beams

[J].

钢-混凝土组合梁桥的截面弹性抗弯承载力计算方法研究

[J].

Research on calculation method of elastic bending capacity for steel-concrete composite beam bridges

[J].