在硬岩地质条件下,全断面岩石隧道掘进机(tunnel boring machine, TBM)常遭遇破岩效率低、刀具磨损大、掘进速度慢问题,主要原因是滚刀的最大许用载荷不足以驱动岩石中的侧向裂纹贯通成碴[1]. Innaurato等[2]开展滚刀刃静压贯入石灰岩和花岗岩试验,发现侧向临空面能够有效提高滚刀破岩效率. 在此基础上,许多学者开展了临空面辅助滚刀破岩研究,基本原理为通过围岩预切或调整滚刀安装形式,使围岩具备与滚刀贯入方向近似平行的临空面,从而将常规的滚压破岩模式转变为劈裂破岩模式. 基于该原理的全断面隧道掘进装备有底切式掘进机[3]、水射流辅助式TBM[4]、分级刀盘式TBM[5]等.

底切式掘进机的滚刀切削轨迹为阿基米德螺旋线,理论破岩效率高于常规TBM,但底切掘进机的破岩理论研究和工程应用不多. 水射流辅助式TBM利用高压水射流在掌子面上切割出环槽临空面以辅助滚刀破岩. 基于水射流辅助式TBM预切槽辅助破岩模式,Zhang等[6]用高压水射流在花岗岩试样中切槽,再用全尺度滚刀直线切削试样,发现滚刀法向力下降约40%;Li等[7]进行预切槽辅助全尺度滚刀直线切割砂岩和花岗岩试验,分析切槽深度对破岩载荷与比能的影响;汤胜旗等[8]对预制切槽的花岗岩薄板进行楔刃滚刀贯入破岩试验,分析围压、临空面间距和深度对破岩效果的影响;徐福通等[4]对预制切槽的白砂岩、红砂岩和花岗岩试块进行平刃滚刀贯入破岩试验,揭示刀下裂纹的“八”字形态,并分析切槽深度对破岩效果的影响;Cheng等[9]用平刃压头沿预切槽贯入花岗岩,基于试验和数值模拟,分析围压和切槽深度对破岩效果的影响;耿麒等[10]采用颗粒簇离散元方法研究预切槽结构对滚刀贯入破岩的影响,提出密实核驱动与临空面牵引双重高效破岩机制. 分级刀盘式TBM前级掘进形成的导洞为后级掘进提供临空面,使破岩掘进效率提升[5]. 基于分级刀盘临空面辅助破岩模式,Geng等[5]开展侧向垂直临空面和中部边滚刀预切导洞的全尺度滚刀静压贯入和回转切削砂岩试验,发现刀具载荷明显下降、破岩效率显著提升;Xia等[11]开展侧向垂直临空面下全尺度滚刀直线切削花岗岩试验与有限元模拟,分析临空面间距对破岩效果的影响规律;Xu等[1]开展临空条件下全尺度滚刀回转切削花岗岩试验,研究垂直、倾斜及浅槽等临空面结构对破岩效果的影响;Geng等[12-13]分别使用颗粒簇离散元和杂交有限元方法模拟侧向垂直临空面下滚刀贯入岩石过程,分析临空面间距及高度对破岩效果的影响规律;Shang等[14]用近场动力学方法建立侧向垂直临空面下三维滚刀刃贯入岩石的数值模型,分析临空面高度、间距及双刀贯入模式对破岩载荷和比能的影响规律. 与底切式掘进机和水射流辅助式TBM相比,分级刀盘式TBM仍处于研究和论证阶段;为了提升分级刀盘的可实施性,耿麒等[15]提出改进的两级螺旋式刀盘结构方案,对该刀盘出碴合理性进行仿真分析;为了提升第一级刀盘的常规破岩效率,可采用21英寸或更大直径滚刀,替换部分平刃为楔刃,或采用新滚刀刃形.

上述研究大多聚焦不同临空面条件下单把滚刀的破岩过程,对于临空面条件下TBM滚刀群的动态掘进过程的研究鲜见. 由于临空面结构的动态变化和滚刀群的协同破岩效应,从单把滚刀临空破岩效果来推断TBM滚刀群掘进效果不可取. 在掘进研究方面,Zhang等[16-17]对龙岩号水射流辅助式TBM的现场掘进过程进行试验,分析刀盘推力、扭矩、掘进系数等随水压力和刀盘转速的变化规律. 受制于现场条件,上述研究不足以全面揭示水射流切槽下TBM的掘进效果. 本研究在合理简化实际工况的基础上,开展中导洞辅助下的全尺度滚刀群掘进围岩室内试验、预切槽辅助下全尺度滚刀群掘进围岩数值模拟,分析评价分级刀盘式TBM和水射流辅助式TBM的围岩掘进特性与效果.

1. 掘进试验设计

1.1. 试验设备与试样制备

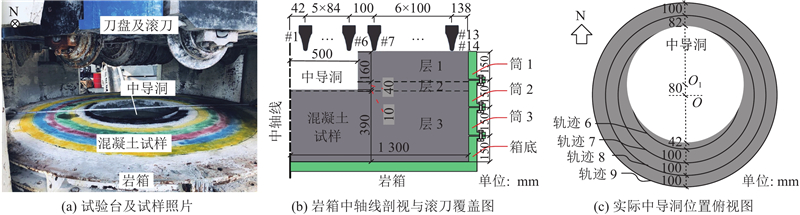

图 1

试验台通过推进油缸和驱动马达的共同作用,实现刀盘的回转掘进动作. 刀盘掘进直径为2.324 m. 安装14把直径为432 mm、刃宽为20 mm的平刃滚刀;刀刃均垂直于掌子面安装,滚刀#1~#6为中心刀,共用1个刀箱,#7~#14为正滚刀,按照星条式布局方案排布. 试样半径和厚度分别为1 300和600 mm,中导洞半径和深度分别为500和200 mm. 为了分析临空面间距变化的影响,将中导洞模板向正北方向移动80 mm,中导洞中心由岩箱中心点O移至点O1,使得各切削轨迹的临空面间距在正南方向最大、正北方向最小. 浇制混凝土的力学参数:密度为2 410 kg/m3,单轴抗压强度为43 MPa,巴西抗拉强度为2.5 MPa、弹性模量为32.2 GPa、泊松比为0.18.

1.2. 试验流程

掘进试验分为3个阶段. 阶段1的试验台处于刀盘向下的竖掘模式,按照如表1所示的掘进参数开展有中导洞的6组掘进试验,试验组号为1~6. 表中,vdc为刀盘转速,i0为贯入度,D为掘进深度,Hd为中导洞深度. 在掘进过程中,利用机载传感器测试每把滚刀的法向力、刀盘推力和扭矩. 每组掘进试验结束后,单独收集每条切痕间的混凝土碴块. 从每个碴堆中挑选最大的15块碴,测量其长度、宽度和厚度. 使用边长为100、80、63、50、40、31.5、25、20、16、10、5和2.5 mm的标准方孔筛,对每个碴堆进行筛分试验. 由于试验刀盘未安装边滚刀,当掘进试验进行到刀箱与岩箱快要相碰时,及时拆除外侧岩箱钢筒. 本阶段的总掘进深度为160 mm. 阶段2为过渡掘进段,此时中导洞较浅,深度余约40 mm,将试验台调整至刀盘水平的平掘模式,向前推进50 mm直至中导洞完全消失,为阶段3的全断面掘进做准备. 阶段2不测试载荷与收集碴块,产生的碴由皮带输送机直接运走. 阶段3的试验台被调整回竖掘模式,按照表中的掘进参数开展无中导洞的3组全断面掘进试验,用于和阶段1对比. 阶段3对各组试验的载荷和碴块进行详细测试与采集. 表中所述9组试验的刀盘转速均约为2 r/min,低于实际TBM刀盘转速. Jing等[19-20]指出,对于单轴抗压强度为40~60 MPa的软岩,刀盘转速对破岩掘进效能的影响很小,为了确保试验过程的稳定性,选取刀盘转速为2 r/min开展试验.

表 1 掘进试验参数

Tab.1

| 试验组号 | vdc/(r∙min−1) | i0/(mm∙r−1) | D/mm | Hd/mm |

| 1 | 1.8 | 6.6 | 30 | 200 |

| 2 | 1.9 | 4.2 | 30 | 170 |

| 3 | 1.9 | 5.1 | 15 | 150 |

| 4 | 2.0 | 5.2 | 15 | 130 |

| 5 | 1.9 | 3.8 | 30 | 110 |

| 6 | 1.9 | 9.4 | 40 | 50 |

| 7 | 1.9 | 4.1 | 20 | — |

| 8 | 1.9 | 6.2 | 16 | — |

| 9 | 2.0 | 8.8 | 22 | — |

2. 掘进试验结果分析

2.1. 滚刀群动态掘进过程分析

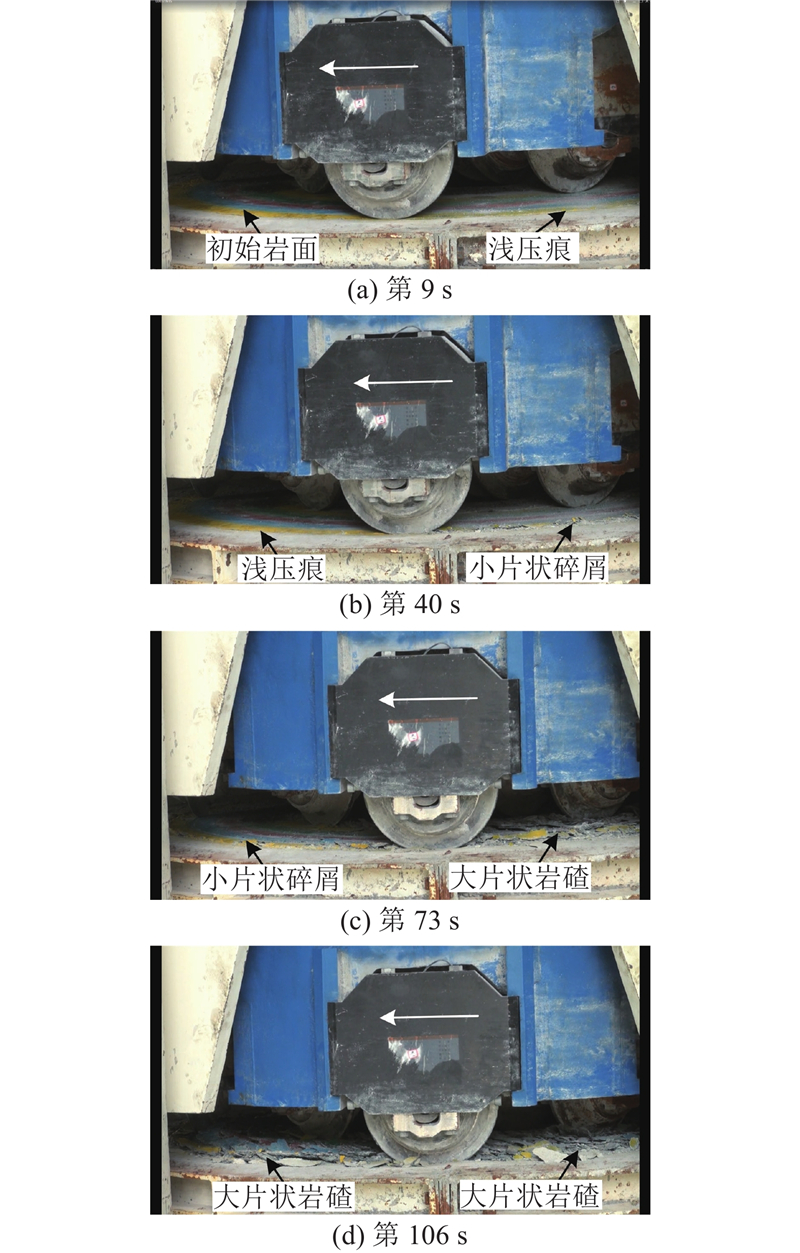

如图2所示,以试验组1为例分析滚刀群动态掘进过程. 刀盘沿掘进方向顺时针旋转,从第1把滚刀接触岩面开始计时,在第9 s观察到滚刀刃后方出现浅压痕,试样表面未破裂. 在第40 s,滚刀在上一圈的切削位置进行复切,刀刃前方为浅压痕,刀刃后方出现小片状碎屑,相邻切削轨迹未连通,此时贯入深度约为7 mm. 在第73 s,滚刀进入第三圈切削,刀刃前方为小碎屑,刀刃后方出现较大的片状碴块,相邻切削轨迹已连通,此时贯入深度约为14 mm. 在第106 s,滚刀进入第四圈切削,刀刃前后方均出现较大的片状碴块,整个掌子面上各相邻切痕均已连通,此时贯入深度约为20 mm. TBM滚刀群破岩为连续渐进贯入,存在刀下压密、侵入破裂、刀间连通等阶段,刀刃累计贯入深度对破碎效果有直接影响,对于试验研究的单轴抗压强度为43 MPa混凝土试样,当贯入深度超过14 mm时,进入充分破碎阶段.

图 2

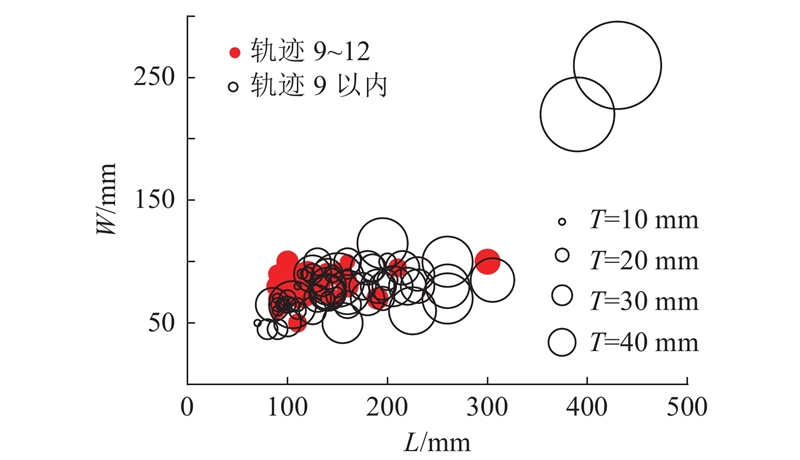

掘进深度到达30 mm后,将刀盘抬升,试样表面的碴分布如图3(a)所示,相邻切痕之间的碴呈环状分布,滚刀未触及中导洞底部,无碴. 将各环碴分别收集并筛分,各级配区间均有碴分布,且小粒径碴和粉较多,由于混凝土强度偏低,脆性不及实际岩石,竖掘模式存在重复破碎问题. 在滚刀#8的切削轨迹(简称轨迹8,其他类同)以内,宽度大于75 mm的大碴块较多,由于裂纹从岩面顶部斜向贯通至中导洞侧向临空面,使部分碴成楔块状. 对于轨迹9以外的各环碴,其各级配区间的碴分布总体保持一致,说明中导洞临空面不再影响此区域岩碴分布. 碴清理后的掌子面各切削轨迹呈清晰的同心圆,相邻轨迹间的岩面平整、无凸起岩脊,说明刀间距为100 mm足以充分破岩. 由于中导洞向正北方向偏移,使得滚刀#6在正南方位切削了一小块区域,形成少量碴块,轨迹6由于滚刀#7的临空破岩而消失. 轨迹7正南侧位置临空面间距最大,为142 mm,裂纹从切痕处斜向延伸至接近中导洞底部,破裂面倾角约为45°,逐步向正北方向观察,发现轨迹7随着临空面间距的减小及滚刀#8的切削而逐渐消失. 滚刀#8的正南侧临空面间距为242 mm,轨迹8与轨迹7连通,不扩展至中导洞临空面,滚刀#8的正北侧临空面间距为82 mm,裂纹从切痕处斜向延伸至中导洞中部,破裂面倾角约为45°. 观察轨迹8以内的中导洞周边,发现破裂面从南向北逐渐变浅,总体成约45°斜角,原因是临空面间距从南向北逐渐变小. 滚刀#9仅在临空面间距最小(182 mm)的正北方位周围有裂纹与轨迹8的破裂面相连通,未向深部扩展. 上述切削轨迹及破裂面分析结果表明,近临空面侧的滚刀破岩对贯入方向平行的侧向临空面的辅助效果较好,对倾斜临空面的辅助效果欠佳. 从围岩破裂效果角度来看,中导洞临空面的影响范围有限,对抗压强度为40 MPa左右的混凝土或与之近似的软岩试样,临界间距不超过180 mm. 当滚刀群协同掘进有中导洞围岩时,临空面群的演化集中在近临空面侧2~4条切痕下,呈现“竖向—斜向—抑制”的模式. 围岩表面制备多环形切槽是提升临空面辅助破岩效果较理想的方案,耿麒等[21]提出的波纹式刀盘是实施多环切槽制备方案的可行结构.

图 3

图 3 掘进试验1结束后的碴块和掌子面

Fig.3 Debris and tunnel face at end of excavation experiment one

2.2. 掘进破岩载荷分析

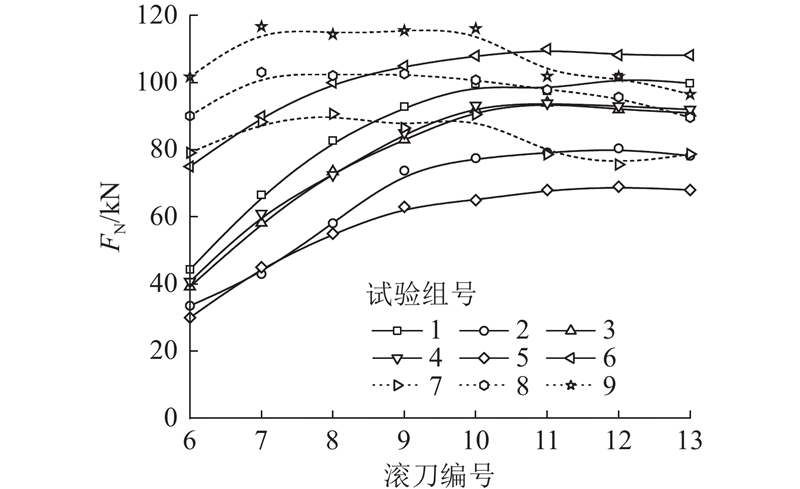

各掘进试验组的滚刀法向力FN如图4所示. 对于无中导洞的试验组7~9,同组试验内各把滚刀法向力变化不大,说明正滚刀法向力受安装半径的影响小. 对于有中导洞的试验组1~6,法向力均呈现随刀号增大而先增大后稳定的变化规律,原因是刀号越大,临空面间距越大,破岩法向力越大. 这主要体现在滚刀#6、#7、#8上,编号大于9的滚刀(临空面平均间距大于262 mm)法向力趋于平稳,这与近临空面侧试样破裂效果的分析相呼应. 与试验1~4相比,试验5和6的前4把滚刀法向力随刀号增大而增大的趋势更平缓,原因是这2组试验的中导洞深度已较浅(Hd<110 mm),临空辅助破岩效果减弱;当中导洞深度即临空面高度大于130 mm(试验4)时,临空面辅助破岩效果更明显,但继续增大临空面高度至200 mm(试验1),辅助效果的提升不显著,说明中导洞深度的临界值为130 mm. 对于各组掘进试验,无论有无中导洞临空面的辅助,各把滚刀的法向力均随贯入度增大而增大. 对于贯入度相近的有无中导洞掘进试验,试验2比试验7的总破岩推力减小约19.6%,试验1比试验8的总破岩推力减小约10%.

图 4

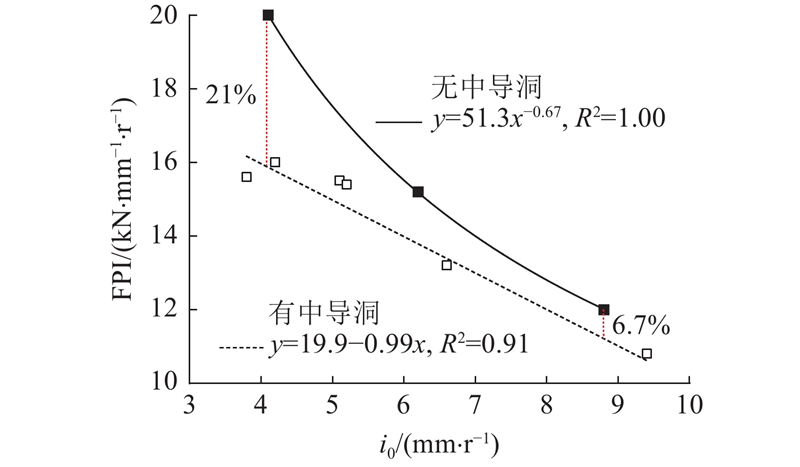

现场掘进系数FPI(滚刀平均破岩法向力FNA与贯入度i0之比)常被用于评价围岩的可掘进性,分别拟合有中导洞的6组掘进试验和无中导洞的3组掘进试验的FPI−i0,如图5所示. 无中导洞的FPI−i0曲线为高拟合度幂函数,有中导洞掘进试验的FPI−i0曲线为较高拟合度的线性函数,原因是临空面的辅助破岩效果使得刀盘在较小贯入度下即可相对容易贯入围岩,使幂函数曲线在小贯入度下的高值段下拉趋于线性. 在本试验中,有中导洞下的FPI−i0拟合曲线整体位于无中导洞拟合曲线下方,在v0=4.1~8.8 mm/r内,有中导洞时的FPI下降6.7%~21.0%,说明中导洞临空面的存在提升了围岩的可掘进性.

图 5

2.3. 岩碴分布分析

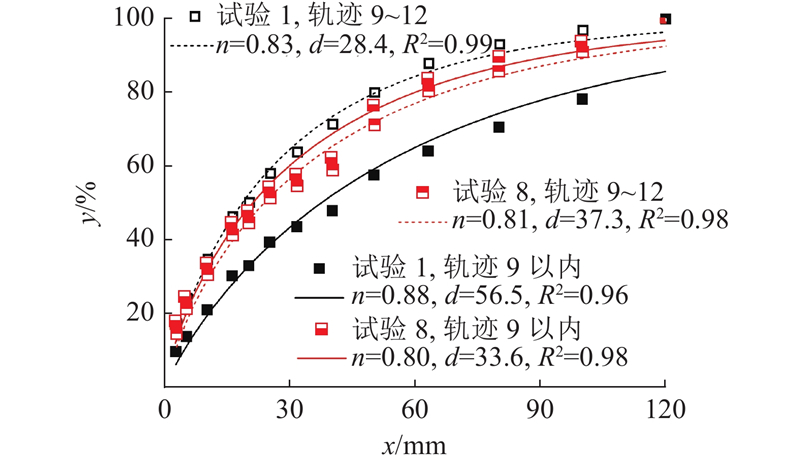

轨迹9为临空面影响的临界轨迹. 据此将每组掘进的各环岩碴汇集成2组:轨迹9以内和轨迹9~12,分别代表近临空面区域和正滚刀区域,对各组岩碴进行筛分统计和尺寸分析. 将岩碴筛分数据使用Rosin-Rammler分布进行拟合,函数分布式为

式中:x为岩碴粒径;y为粒径x的累计概率;d为特征粒径,即当筛下累计岩碴质量占比为36.8%时对应的粒径;n为分布系数. 试验组1和8的岩碴粒径与累计概率关系曲线如图6所示,试验组1的轨迹9~12、试验8的2个区域对应的3条曲线较为接近,均对应无临空面影响区域的正滚刀切削产生的岩碴,曲线在岩碴粒径较小时就快速上升,表明小粒径岩碴的占比较多;试验组1的轨迹9以内岩碴的拟合曲线与其他3条明显不同,曲线随粒径增大而平缓上升,说明大粒径岩碴的占比更多,同时该曲线对应的特征粒径为56.5 mm,明显大于其余3条曲线.

图 6

图 6 岩碴粒径与累计概率的关系

Fig.6 Relationship between particle size of rock debris and cumulative probability

图 7

图 7 岩碴尺寸气泡图(掘进试验1)

Fig.7 Bubble diagram of rock debris size (excavation experiment one)

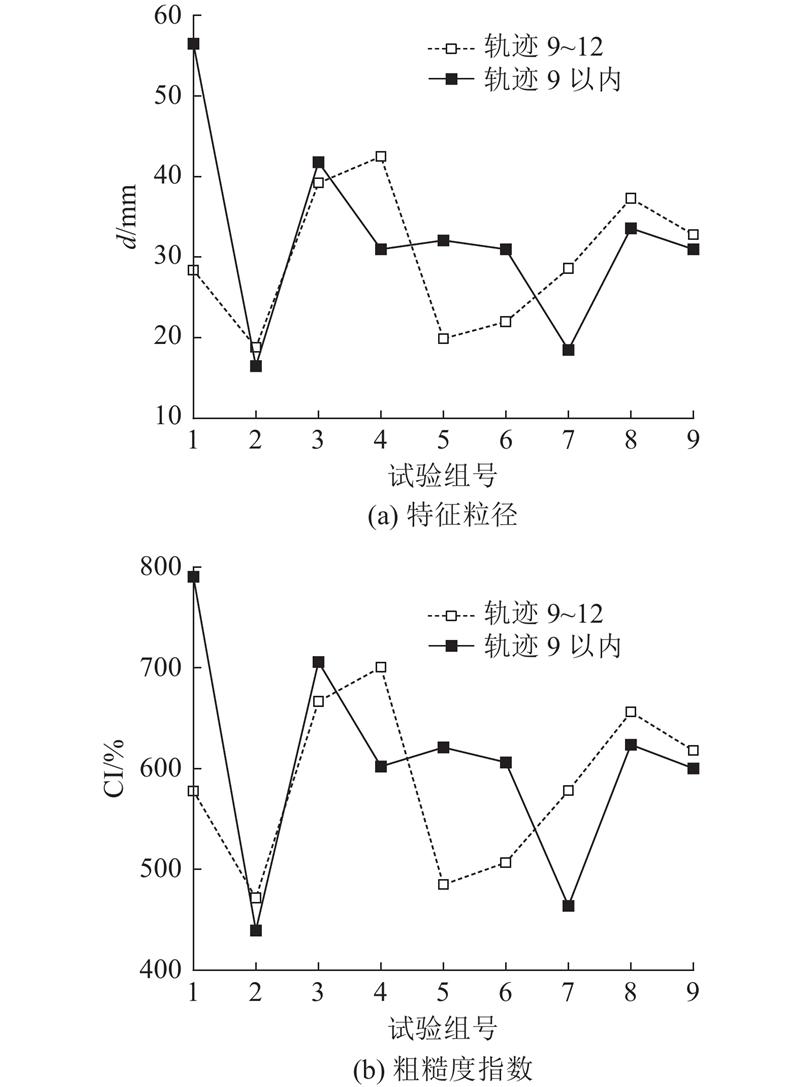

岩碴的特征粒径d和粗糙度指数与破岩比能具有较强的正相关性,可以作为破岩效率的间接评价指标. 粗糙度指数CI是指筛分试验中各层筛子中筛余岩碴质量百分比的累加值. 各组试验的特征粒径和粗糙度指数如图8所示. 对于各组试验的近临空区域和正滚刀区域,特征粒径和粗糙度指数的变化规律相似. 对于试验1,轨迹9以内的d和CI明显大于轨迹9~12的,原因是试验组1的临空面为垂直临空面,对于破岩效率的提升最为显著. 对于试验组2和3,轨迹9以内与轨迹9~12的d和CI较为接近;对于试验组4,轨迹9以内的d和CI小于轨迹9~12的,原因是试验组2~4的临空面总体上为试验1残余的倾斜临空面,单从岩碴角度来看提升破岩效率的效果不显著,但破岩载荷减小. 对于试验组5和6,轨迹9以内的d和CI明显大于轨迹9~12的,原因是经过试验组2~4倾斜临空面附近的岩石近似掘平,临空面形态再次变为近似垂直,进入下个临空辅助破岩周期. 据此,中导洞临空面结构呈现“竖直—倾斜—水平—竖直”的周期性演化规律,单个周期对应的掘进深度与临空面侧第一把滚刀间距接近. 对于无中导洞临空面的掘进试验组7~9,轨迹9以内的d和CI小于轨迹9~12的,原因是靠近刀盘中心区域的滚刀侧滑和围岩碾磨现象更严重,岩石破碎效率比正滚刀区域低. 试验组7的d和CI小于试验组8和9的,原因是前者的贯入度偏小,破岩效率偏低.

图 8

图 8 掘进试验的岩碴分布特征粒径与粗糙度指数

Fig.8 Characteristic particle sizes and coarseness indexes of rock debris distribution in excavation experiments

3. 预切槽辅助的围岩掘进过程仿真

分级刀盘式TBM的中导洞临空面辅助破岩存在临空面数量少、影响范围小、破岩过程不够持续稳定等局限,对于TBM掘进效能的持续提升有限. 利用高压水射流技术在掌子面中制备多环状预切槽,是发挥临空面辅助破岩效应的合理方案. 考虑到使用全尺度掘进试验台开展预切槽辅助掘进试验时,多环状预切槽的制备难度大且不易保证同心,每盘试样仅可支撑1组试验,为了控制研究周期和成本,采用有限元数值仿真手段研究预切槽辅助的围岩掘进过程,并与中导洞辅助的围岩掘进试验进行对比分析.

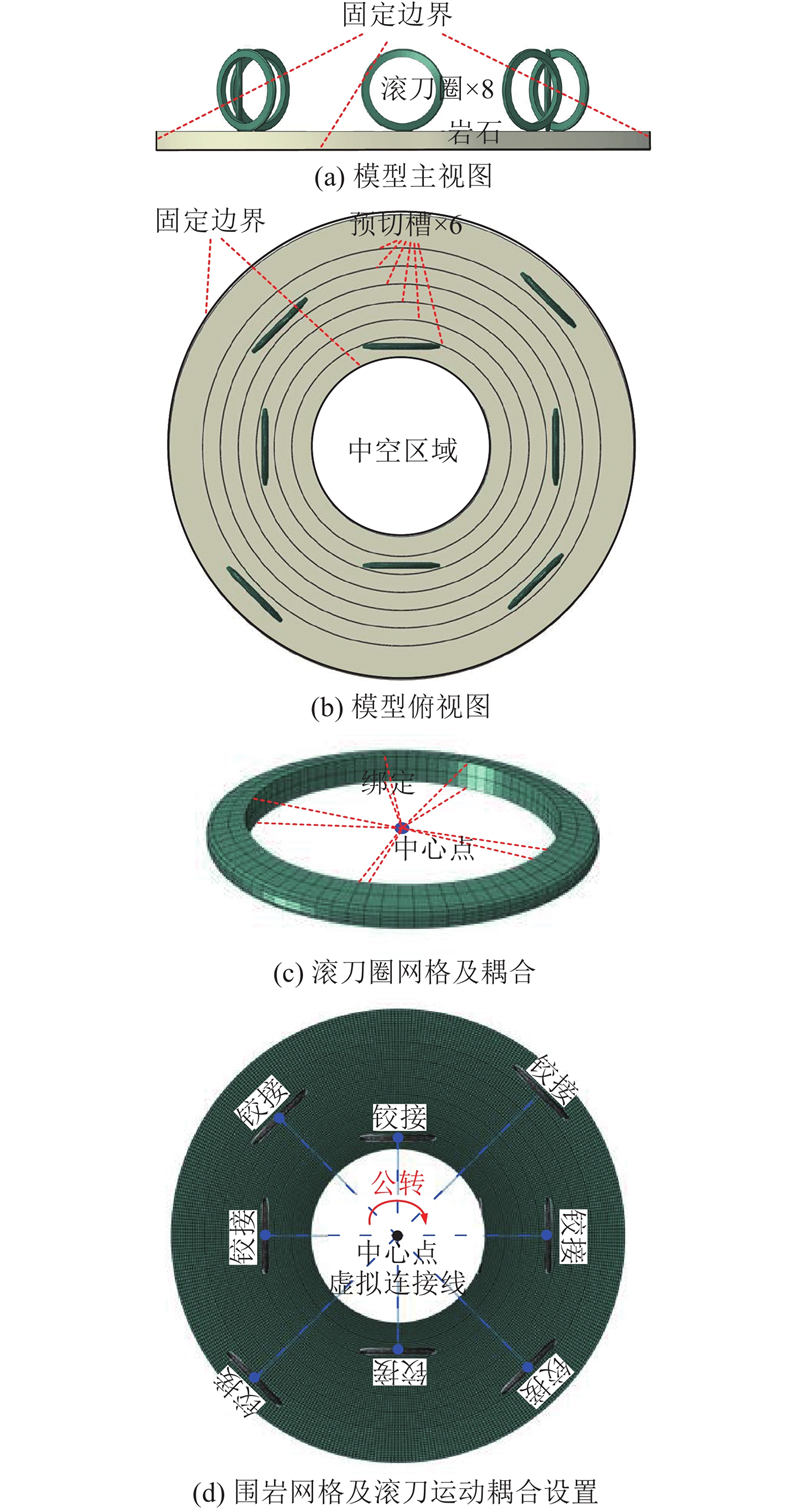

3.1. 滚刀群掘进围岩数值模型

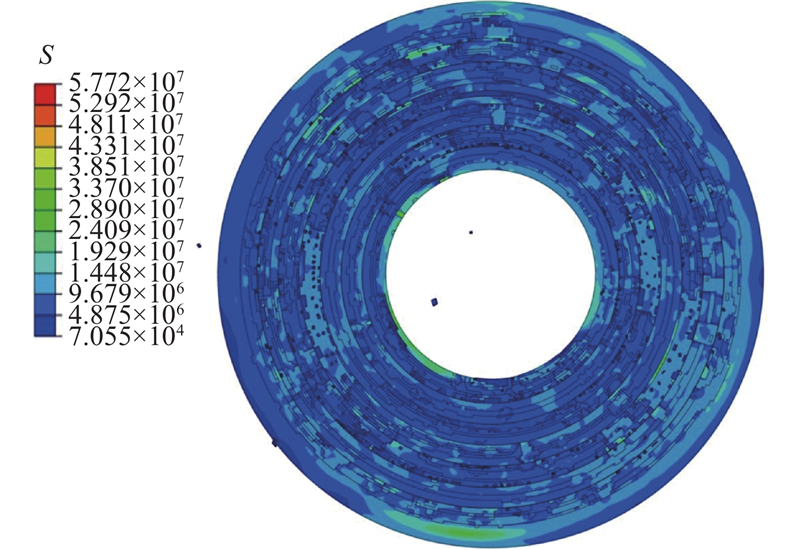

预切槽辅助的滚刀群掘进围岩数值模型如图9所示. 岩石模型直径为2.6 m、厚度为0.1 m,共有8把直径为432 mm的滚刀. 模型中部有直径为1 m的圆洞,与中导洞掘进试验保持相近,同时减少网格总数目且利于六面体网格划分,在圆洞周围施加固定边界以规避临空效果,重点关注正滚刀区域破岩掘进效果. 高压纯水射流切割岩石产生的窄槽一般较为光整、对槽周围岩石的损伤轻微,因此在围岩模型中直接删除一部分材料以模拟同心环状预切槽. 预切槽宽为2 mm,槽位于相邻滚刀切痕正中,刀间距和槽间距均为100 mm. 将滚刀简化为仅与岩石直接接触的局部刀圈,划分为2 420个六面体减缩积分实体网格(C3D8R),将围岩模型划分为372 000个C3D8R,岩石网格单元的平均尺寸约为1 mm. 设置各滚刀与虚拟中心点运动绑定,在滚刀中心点与模型中心点间建立虚拟连接线,滚刀中心点与虚拟连接线间的耦合方式为绕轴铰接,设置虚拟连接线与模型中心点绑定,模型中心点绕模型中心轴公转,实现滚刀群绕模型中心公转,同时在与岩石摩擦力作用下自转. 设置模型中心点沿中心轴向下运动,实现滚刀群的推进动作. 经过上述设置,实现滚刀群的连续掘进动作.

图 9

图 9 预切槽辅助的滚刀群掘进数值模型

Fig.9 Numerical model of disc cutter group excavation assisted by pre-cut kerf

在有限元框架下基于生死单元策略模拟滚刀破岩过程,由于刀下满足失效条件的岩石单元被直接删除而不能继续承载,导致刀下脱空而不能复现密实核的“受载—破裂—压密—传力”演化过程,出现“刀下超破、刀间欠破”问题[22]. FEM-SPH耦合方法[23]能够解决上述问题:满足失效条件的岩石单元被按照一定规则转化为SPH颗粒,这些颗粒携带原单元的全部物理信息,既能以密实核的形态继续承载传力,又有效规避刀下单元大畸变问题. FEM和SPH的耦合方式:基于拉格朗日单元对岩石材料进行建模并计算,以发挥FEM在处理大模型、小变形问题的速度和精度方面优势,以等效塑性应变作为失效单元到粒子的转换控制变量,当单元等效塑性应变达到设定值时自动转换为SPH粒子. 通过引入核函数将由质量守恒、动量守恒和能量守恒所得的偏微分方程表示成SPH近似式:

式中:i和j均为岩石粒子编号,a和b均为坐标方向,

式中:θ为极偏角,ϕ为内摩擦角,S为米赛斯等效应力,ph为静水压力,c为黏聚力. 采用Rankine准则表征材料的受拉特性,控制方程为

式中:

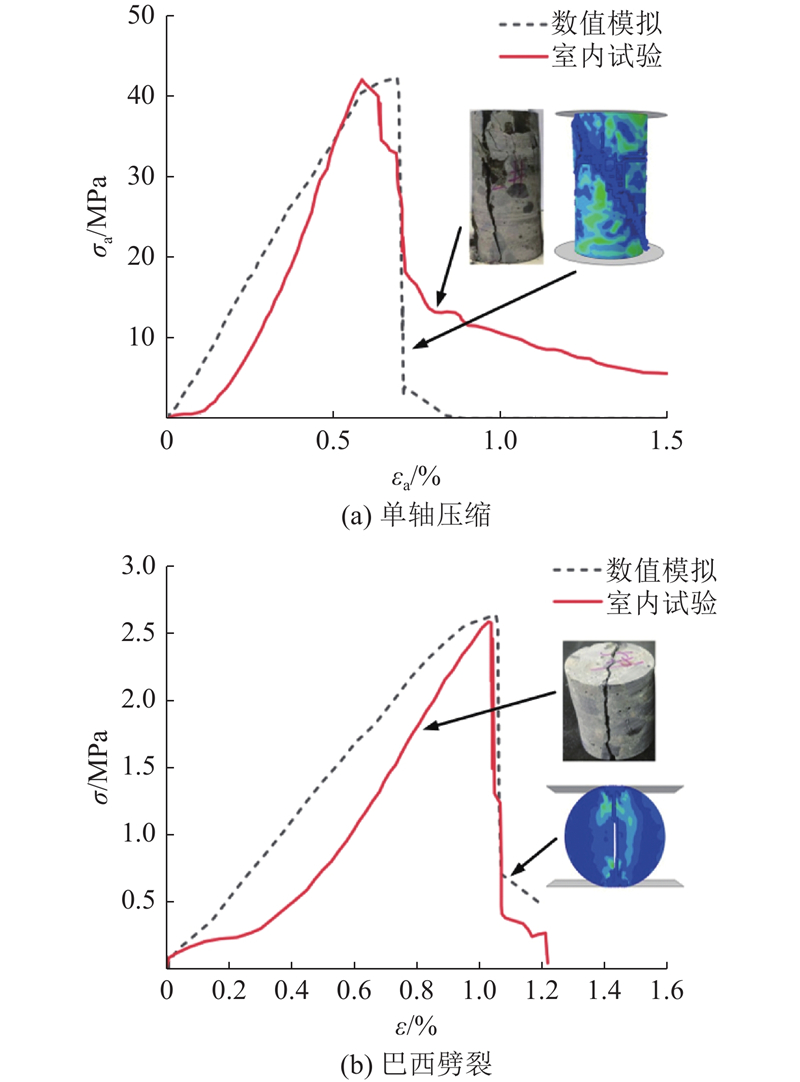

岩石宏观物理力学参数与浇制混凝土力学参数(见1.1节)一致,进行试样的单轴压缩和巴西劈裂试验与模拟,标定岩石力学参数. 此处模型的网格单元尺寸与滚刀群掘进围岩模型的岩石平均单元尺寸保持一致,约为1 mm. 如图10所示,当等效塑性应变的临界值设置为0.009时,单轴压缩和巴西劈裂试验与模拟的试样破坏模式均相似,分别为近似竖向和劈裂破坏,且应力

图 10

3.2. 预切槽深度对围岩掘进效果的影响

设置滚刀群公转速度为4 r/min,贯入度为4 mm/r,掘进总时间为30 s,设置预切槽深度HC分别为10、20、30、40、50 mm,开展5组滚刀群掘进仿真,HC=10 mm的仿真结果如图11所示. 在不同的预切槽深度下试样在掌子面均可以较好破碎,由于在相邻滚刀切削轨迹之间设有预切槽临空面,在滚刀滚压作用下,刀下萌生的侧向裂纹向预切槽根部延伸扩展,说明预切槽临空面可有效提升围岩掘进效果. 随着预切槽深度从10 mm增大到50 mm,滚刀产生的裂纹不断地向预切槽底部延伸,导致破碎区域也不断增大,产生的岩碴量不断增大.

图 11

图 11 滚刀群掘进仿真结果(HC=10 mm)

Fig.11 Simulation results of disc cutter group excavation (HC=10 mm)

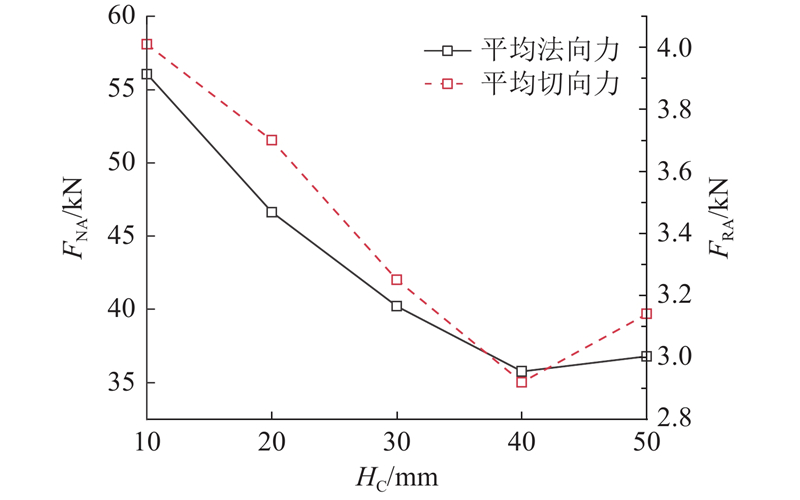

各模型中每把滚刀的切削状态基本保持一致,将各把滚刀的破岩法向力和切向力曲线取总平均,得到平均法向力FNA和平均切向力FRA随HC的变化,如图12所示. 随着HC的增大,FNA和FRA都呈现下降趋势,FNA波动范围为35.8~56.1 kN,FRA波动范围为2.9~4.0 kN. 原因是当HC较小时,临空面促进破岩效果有限,滚刀破岩载荷较大,随着HC增大,岩石侧向约束减弱,临空面促进破岩效果增强,滚刀载荷减小. 当HC>40 mm后,滚刀载荷不再有明显下降趋势,说明临空面促进破岩效果达到极限,HC存在临界值,当超过此值时,HC对滚刀破岩辅助效果的提升不再明显. HC=40 mm时,掘进总推力相比无切槽时下降36%. 上述载荷随槽深的变化规律与现有研究结果有一定相似性:徐福通等[4]针对与本研究试样强度相近的白砂岩(单轴抗压强度为37.84 MPa)开展预切槽辅助滚刀刃静压贯入试验,发现预切槽深度的临界值亦为40 mm;Geng等[12]采用颗粒簇离散元方法仿真研究临空面高度对破岩效果的影响,发现临空面高度的双临界值特性.

图 12

图 12 不同预切槽深度下的滚刀破岩载荷平均值

Fig.12 Average disc cutter rock breaking loads at different pre-cut kerf depths

分别计算围岩掘进比能和比掘进效率,用于评价滚刀群破岩效率:

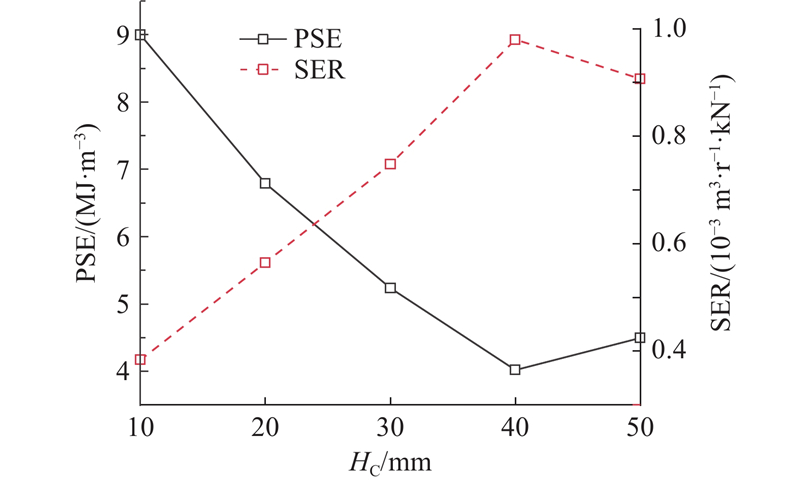

式中:PSE为掘进比能,表示破碎单位体积岩石消耗的总能量;SER为比掘进效率,为刀盘回转每圈所破碎岩石体积与滚刀平均法向力比值;FRi为第i把滚刀的平均滚动力;li为第i把滚刀的切削距离;V为岩碴总体积;t为掘进时间. PSE和SER随HC的变化,如图13所示. PSE随HC增大而逐渐减小,原因是随着HC增大,切向力减小而岩碴量增大,说明耗费更少能量但能破碎更多的岩石,掘进效率越来越高;当HC=40 mm时,PSE达到最小值且不再随HC增大而明显变化,说明掘进效率在此时达到临界值,效率最高. SER随HC的变化规律与PSE刚好相反,SER随着HC增大而逐渐增大,原因是随着HC增大,岩碴量增大而平均法向力减小,说明用更小的推力可破碎更多的岩石,掘进效率越来越高;当HC=40 mm时,SER达到最大值且不再随HC增大而明显变化,说明掘进效率在此时达到临界值,效率最高. 当HC=40 mm时,破岩掘进效率相比无切槽时提升56%. 从破岩载荷和掘进效率的角度的分析结果说明,HC存在最大临界值,在达到该临界值之前,辅助破岩效果随着HC的增大而增大,当HC超过该临界值,增大HC不会继续提升临空辅助破岩效果.

图 13

图 13 不同预切槽深度下的掘进比能与比掘进效率

Fig.13 Excavation specific energy and specific drivage efficiency at different pre-cut kerf depths

对于本节研究的岩石(抗压强度≈40 MPa)、刀间距为100 mm和滚刀错缝中置排布形式,预切槽深度的临界值约为40 mm. 在工程实际中,如果能够连续制备预切槽,则TBM滚刀群在破岩效率和稳定性方面将明显优于分级刀盘. 高压水射流能够在硬岩中制备深度超过50 mm的切槽,但明显受到水压力和射流移动速度的影响[24],要实现水射流辅助式TBM的高效破岩、快速掘进和节能降耗,亟需突破高移速水射流深槽连续制备技术. 产生高压水射流要耗费巨大能量,往往远超滚刀机械破岩的能耗,将水射流辅助破岩方法作为TBM常规破岩手段是不经济的,但可作为通过极硬岩地质段的预备方案.

4. 结 语

本研究针对临空面辅助破岩方法在隧道掘进机工程中的2种典型实施方式,从滚刀群组合掘进围岩角度,开展中导洞条件下的全尺度滚刀群掘进围岩室内试验、预切槽条件下全尺度滚刀群掘进围岩数值模拟,分析评价分级刀盘式TBM和水射流辅助式TBM的围岩掘进特性与效果. 中导洞在降低掘进推力和提升围岩可掘进性方面有一定的效果. 仅从临空辅助破岩角度分析,中导洞深度的建议值为百毫米量级;从隧道施工角度,中导洞的另一个作用在于提前释放围岩应力以减轻岩爆风险并提高破岩效率,此时的导洞深度建议值为大于10 m,这会极大提升TBM设备的研制难度. 掌子面同心环预切槽可显著降低TBM掘进推力、提升掘进效率,预切槽的临界深度为40 mm,具有一定的工程可实施性. 相比分级刀盘式TBM,水射流辅助式TBM在减小掘进推力和提升掘进效率方面优势更明显,主要原因是中导洞临空面影响范围小、同心环预切槽影响范围大. 分级刀盘式TBM是从纯机械角度改进现有设备,研制难度相对小、成本低,可以从增加刀盘分级数目、将刀盘结构设计成波纹式方面增大临空面影响范围,提升辅助破岩效果. 提升水射流辅助式TBM掘进效率的关键在于预切槽的快速制备. 受制于试验条件,本研究采用强度偏低的浇制混凝土替代完整围岩,所得结果和结论对于坚硬围岩的适用性有待进一步研究验证.

参考文献

Full-scale granite cutting experiments using tunnel boring machine disc cutters at different free-face conditions

[J].DOI:10.1016/j.tust.2020.103719 [本文引用: 2]

Experimental and numerical studies on rock breaking with TBM tools under high stress confinement

[J].DOI:10.1007/s00603-006-0109-4 [本文引用: 1]

A state-of-the-art review of mechanical rock excavation technologies

[J].

预切槽和TBM机械滚刀的新型联合破岩模式研究

[J].

Research on combined rock-breaking mode of pre-cutting groove and TBM mechanical cutter

[J].

Free-face-assisted rock breaking method based on the multi-stage tunnel boring machine (TBM) cutterhead

[J].DOI:10.1007/s00603-016-1053-6 [本文引用: 5]

Using a high-pressure water jet-assisted tunnel boring machine to break rock

[J].

Full-scale linear cutting tests to study the influence of pre-groove depth on rock-cutting performance by TBM disc cutter

[J].DOI:10.1016/j.tust.2022.104366 [本文引用: 1]

临空面对TBM楔刀贯入破岩效果影响试验研究

[J].

Experimental study on effect of free surface on rock breaking by wedge cutter penetration

[J].

Experimental and numerical study on the indentation behavior of TBM disc cutter on hard-rock precutting kerfs by high-pressure abrasive water jet

[J].DOI:10.1007/s43452-021-00360-x [本文引用: 1]

全断面隧道掘进机滚刀预切槽破岩数值模拟

[J].DOI:10.7652/xjtuxb202109002 [本文引用: 1]

Numerical simulation on the rock fragmentation by tunnel boring machine disc cutters assisted by pre-cut grooves

[J].DOI:10.7652/xjtuxb202109002 [本文引用: 1]

Numerical simulation of rock fragmentation induced by a single TBM disc cutter close to a side free surface

[J].DOI:10.1016/j.ijrmms.2016.11.004 [本文引用: 1]

Numerical study on free face-assisted rock fragmentation induced by a TBM disk cutter

[J].DOI:10.1088/1755-1315/861/3/032082 [本文引用: 2]

Insights into the breaking mechanism and fragment pattern of soft rock assisted by free face under TBM wedge cutter indentation

[J].DOI:10.1016/j.engfracmech.2023.109580 [本文引用: 1]

A peridynamics study for the free-surface-assisted rock fragmentation caused by TBM disc cutters

[J].DOI:10.1016/j.compgeo.2023.105380 [本文引用: 1]

TBM两级螺旋式刀盘出渣机制数值模拟研究

[J].

A numerical simulation study on the mucking mechanism of TBM two-stage spiral cutterhead

[J].

In situ experimental study on TBM excavation with high-pressure water-jet-assisted rock breaking

[J].DOI:10.1007/s11771-022-5204-5 [本文引用: 1]

Field and laboratory experimental study on hard rock tunnel excavation by disc cutter coupling with high-pressure waterjet

[J].DOI:10.1007/s11709-023-0947-0 [本文引用: 1]

A top pilot tunnel preconditioning method for the prevention of extremely intense rockbursts in deep tunnels excavated by TBMs

[J].DOI:10.1007/s00603-011-0199-5 [本文引用: 2]

A case study of TBM performance prediction using field tunnelling tests in limestone strata

[J].DOI:10.1016/j.tust.2018.10.001 [本文引用: 1]

Application of full-scale experimental cutterhead system to study penetration performance of tunnel boring machines (TBMs)

[J].DOI:10.1007/s00603-022-02886-9 [本文引用: 1]

New rock material definition strategy for FEM simulation of the rock cutting process by TBM disc cutters

[J].DOI:10.1016/j.tust.2017.03.001 [本文引用: 1]

The modelling of rock breakage process by TBM rolling cutters using 3D FEM-SPH coupled method

[J].DOI:10.1016/j.tust.2016.10.004 [本文引用: 1]

Characterization of effective parameters in abrasive waterjet rock cutting

[J].DOI:10.1007/s00603-013-0434-3 [本文引用: 1]