液氮作为一种惰性、无色无臭、无腐蚀性、不可燃且温度极低的液体,可以从空气中比较方便地提纯获取,在医疗、能源开采、科研、地层冻结加固等领域使用频繁. 当下用户使用的液氮来源主要是由气体厂家集中生产后采用低温槽车装载运输,在该过程中,由于液氮的低温属性,漏热导致的质量和能量损失是不可避免的问题. 汪青青等[3]列举分析了120 t液氮在储运过程中一天的损失率就高达8.25%. 因此,针对科研实验室、医疗美容院、高校教学示范等具有液氮持续使用需求但用量不大的场合,长期以往,运输损耗会让液氮使用成本变得高昂;此外像一些偏远地区例如能源开采的地域,欠缺的交通条件以及使用地点的分散性,会进一步增加成本. 因此,研制新型的小型分布式液氮生产设备具有重要现实意义.

此前,已经有不少学者针对小型氮气液化系统的气体分离技术和液化技术进行了详细的研究. 在气体分离技术方面,大部分研究采用变压吸附(pressure swing adsorption, PSA)技术从空气中捕获高纯氮气,低温精馏[4-6]则多被用于大型空分系统中;在液化技术方面,以混合工质节流循环(mixed-refrigerant J-T, MRJT)[7-11]或者回热式制冷机[12-19]作为冷源是目前使用较多的. Litter[9]设计的微型氮气发生器采用PSA技术,配合MRJT,在0.8 MPa的进气压力下,可实现0.25 L/h的产量,比功耗为3.76 kW·h/L. Wang等[10]针对不同气体分离技术对一套小型MRJT氮气液化系统进行了评估,在0.8 MPa进气工况下,采用PSA技术的系统比功耗约为2.68 kW·h/L;采用低温精馏技术的系统比功耗约为4.59 kW·h/L. 郭浩等[11]设计了一套基于PSA技术的带预冷的MRJT制氮系统,系统整体能耗为1.77 kW·h/L. Caughley等[14]采用制冷量为

综上,为了解决分布式液氮供应体系运输过程中资源浪费、成本高昂的问题,并且改善目前小型PSA制氮系统氮提取率低、综合能耗高的状况,本研究依据不同的系统运行条件,选取不同的进气方式与压缩空气纯化方式,提出了3种采用斯特林制冷机的低温精馏制氮系统:低压进气-常压精馏系统、高压进气-常压精馏系统、高压进气-加压精馏系统. 基于Aspen HYSYS对3种流程在不同空气入口温度、压缩空气初步预冷温度、制冷机输入冷量条件下进行详细优化模拟,用于确定最佳制氮流程与最优运行工况.

1. 低温精馏制氮系统介绍

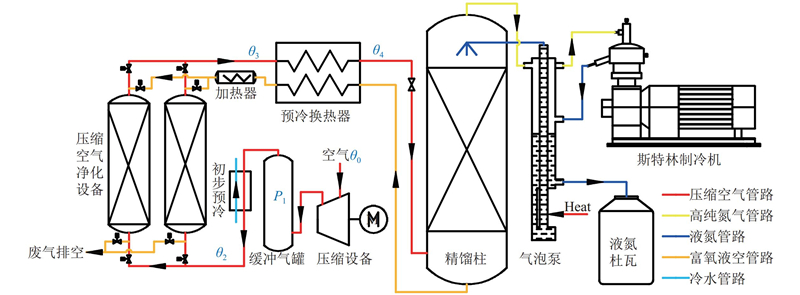

基于大冷量斯特林制冷机的小型低温精馏制氮系统流程原理如图1所示. 采用合适的压缩设备压缩空气;初步预冷后采用高效的空气纯化措施除去原料气中的水和CO2;此后干燥纯净的压缩空气与精馏柱底部的富氧液态空气充分换热实现精馏系统冷量回收;预冷后的压缩空气在精馏柱内部借助高效散堆填料充分传热传质,在精馏柱顶部富集纯度大于99.5%的氮气;高纯氮气通过气泡泵结构[23]上方夹层流道进入斯特林制冷机被进一步降温液化得到液氮;液氮返回流入气泡泵夹层结构后,一部分作为产品流出系统,其余在气泡泵中间同心管的底部换热器处受热形成气液两相流,进而借助密度差向上流动实现精馏柱回流液的泵送,由于底部换热器所需的换热量较少,该热量可从预冷后的压缩空气中获取. 本系统工艺方法已申请发明专利,申请号为2023115101875.

图 1

图 1 小型低温精馏制氮系统流程原理图

Fig.1 Schematic diagram of small cryogenic distillation system for liquid nitrogen production

基于上述流程原理,依据不同的系统运行条件,具体设计了3种系统流程:

流程1:低压进气-常压精馏流程. 选用鼓风机作为压缩设备,压比仅为1.6,原料气温升较小,可采用自然冷却的初步预冷手段甚至省去该环节. 在低压工况下,难以通过吸附法去除原料气中的CO2,因此该流程采用冷冻干燥法在预冷换热器内同步实现空气纯化,图1中压缩空气净化设备仅起干燥作用. 纯化后的干燥压缩空气在回收系统冷量实现预冷后进入精馏柱提纯,精馏柱顶部获得的高纯氮气进入制冷机实现液化.

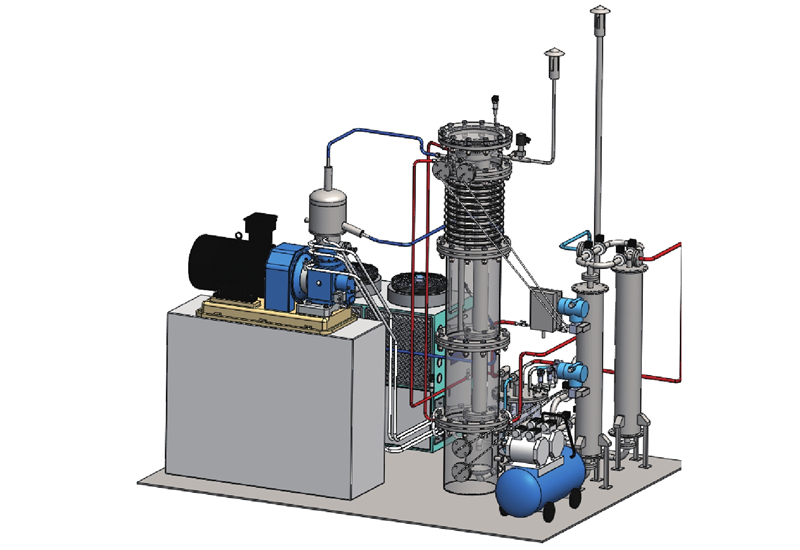

图 2

图 2 高压进气-常压精馏流程的三维模型示意图

Fig.2 Schematic diagram of 3D model of high pressure intake-atmospheric distillation process

流程3:高压进气-加压精馏流程. 纯化后的干燥压缩空气在回收系统冷量后直接进入精馏柱提纯,整个系统全程处于高压操作环境. 其余过程均与流程2保持一致.

2. 数学物理模型介绍

流程内核心部件精馏塔采用RadFrac模型,以理论板为基本计算单位,并做出以下假设:每一级塔板处于相平衡状态;气、液相以理想状态混合;塔板压降为1.3 kPa;忽略雾沫和液沫夹带. 在此基础上建立平衡级MESH方程[24].

物料平衡方程(M方程)、相平衡方程(E方程)、归一化方程(S方程)、能量衡算方程(H方程)分别如下:

式中:下标i为单一组分,j为塔内第j个非平衡级;上标字母V表示气相,L表示液相,f表示气相进料,F表示液相进料;h、H分别为气、液相焓值;Vj、Lj分别为气、液相流率;yi, j、xi, j分别为气、液相组分

HYSYS中关于塔收敛求解策略采用Inside-out算法,通过该算法对MESH方程求解,逐板计算给定塔的操作结果. Inside-out算法表达式如下:

式中:k为设计规定序号,

其余压缩机、换热器一律满足质量、能量守恒方程. 在模拟计算中,各换热通道内压降取5 kPa,精馏柱内压降依据狄克松散堆填料的经验参数取9 kPa,塔顶氮气纯度要求大于等于99.5%.

3. 优化计算与结果分析

通过控制变量,充分考虑空气入口温度θ0为10~25 ℃、压缩空气初步预冷温度θ2为5~35 ℃、制冷机输入冷量Q为0.8~1.0 kW(系统入口空气质量流量随之改变)的不同运行条件,对制氮系统的液氮产率

式中:

式中:w1为压缩设备功耗,w2为初步预冷设备功耗,w3为制冷机电功耗.

在优化计算流程中,制冷机作为系统唯一的电-冷来源,其输入冷量Q被3处流量所消耗:一是精馏柱塔顶纯化的氮气被液化所需的冷量;二是气泡泵被加热汽化部分流体重新被液化所需的冷量,该量值由EES气泡泵计算程序的相关参数与HYSYS流程中相关数据不断迭代直至两者统一而获得,具体数值为8.8~10.1 W;三是CO2析出脱离系统所带走的冷量(仅针对流程1). 此外,默认制冷机工作在额定状态,w3取11.0 kW定值. 空气入口温度θ0仅影响w1和w2,因此以下对变量θ2和Q的模拟分析在θ0=10 ℃的情况下展开.

3.1. 精馏柱模块模拟研究

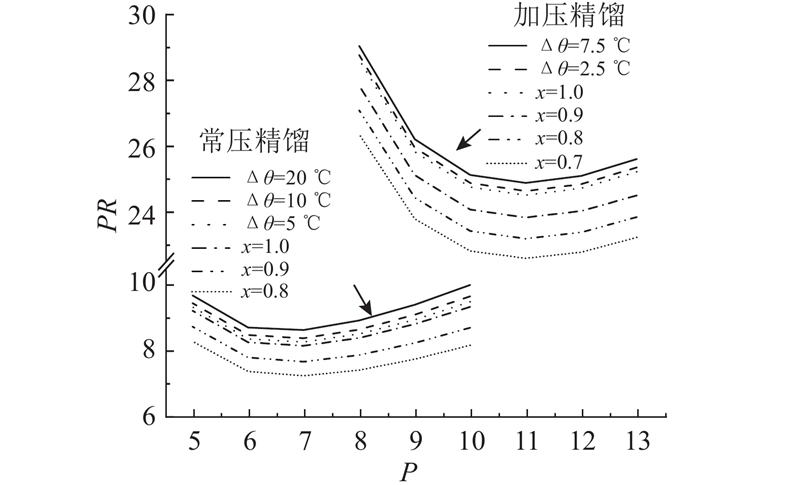

通常对精馏柱模块进行初步模拟,以“塔板数(P)×回流比(R)”这一指标对精馏设备进行经济衡算,当该指标最小时,认为精馏设备的综合费用最低.

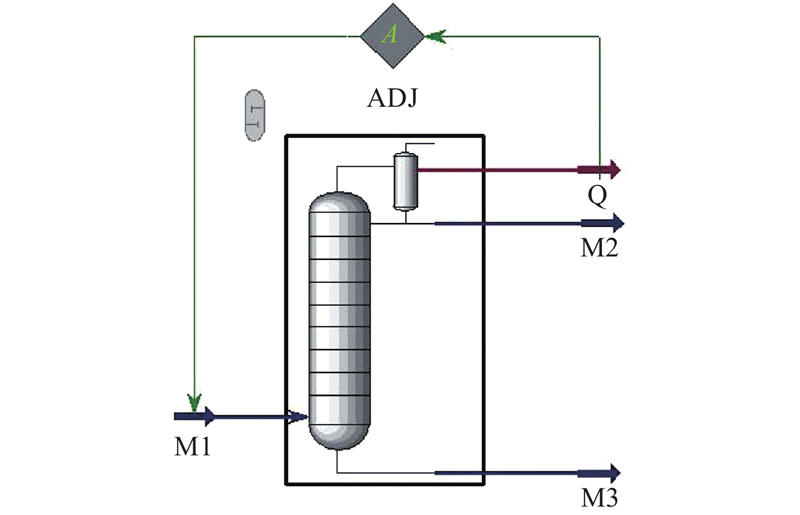

借助Aspen HYSYS软件,建立如图3所示的简易精馏柱模型,设置入口流体M1的质量流量,使精馏柱冷凝器负荷满足制冷机可提供制冷量1 kW,以馏出物产品M2中氮纯度达99.5%为平衡标准,对入口流体M1的温度、压力以及精馏柱塔板数进行变量分析,求解不同工况下的最佳理论塔板数.

图 3

如图4所示为常压精馏与加压精馏在不同进料工况下的经济衡算结果. 图中,x为干度,

图 4

3.2. 液氮产率

如图5所示为流程1、2在空气入口温度θ0为10 ℃时,在不同初步预冷温度θ2以及制冷机输入冷量Q的工况下,系统液氮产率

图 5

图 5 流程1、2液氮产率随初步预冷温度和制冷机输入冷量的变化曲线

Fig.5 Liquid nitrogen yield curves with preliminary precooling temperature and refrigerator input cooling capacity for process 1 and 2

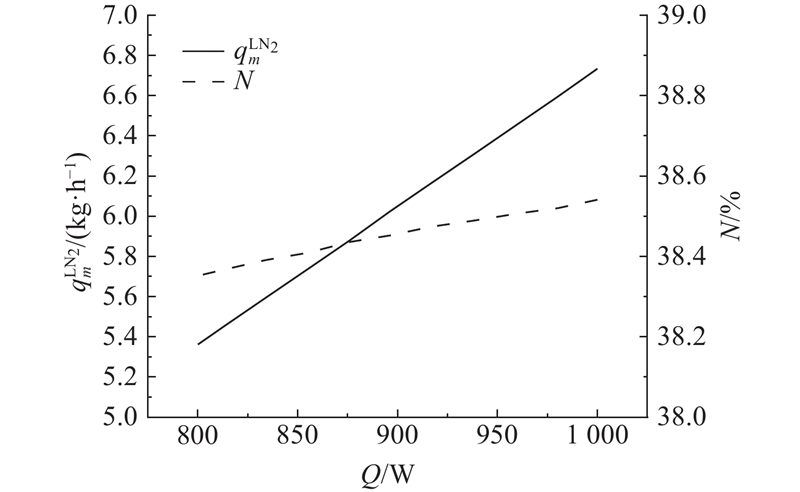

如图6所示为流程3液氮产率

图 6

图 6 流程3液氮产率和氮提取率随制冷机输入冷量的变化曲线

Fig.6 Liquid nitrogen yield and nitrogen extraction rate curves with refrigerator input cooling capacity for process 3

综上,从液氮产率的角度分析,3种流程在θ2和Q相同的工况下,流程2由于等焓节流从压力势能转换得到额外冷量,液氮产率相对最大.

3.3. 氮提取率

如图7所示为流程1、2在空气入口温度θ0为10 ℃时,在不同初步预冷温度θ2以及制冷机输入冷量Q的工况下,系统氮提取率N的变化情况.

图 7

图 7 流程1、2氮提取率随初步预冷温度和制冷机输入冷量的变化曲线

Fig.7 Nitrogen extraction rate curves with preliminary precooling temperature and refrigerator input cooling capacity for process 1 and 2

如图7(a)所示为流程1的结果,以θ2=35 ℃为例(Q-N平面投影曲线),Q越大,而系统入口流量

如图7(b)所示为流程2的结果,以θ2=25 ℃为例(Q-N平面投影曲线),Q的改变对N基本不产生影响,这是因为节流措施的存在,原先应有的温度波动变得更小,精馏柱进料温度基本恒定;以Q=1 kW为例(θ2-N平面投影曲线),在模拟范围内,预冷换热器中冷量回收充分,θ2越低,精馏柱进料温度越低,所需回流比越小,导致N越小. 在θ2=25 ℃、Q=1 kW的工况下,N=58.97%.

流程3的氮提取率结果见图6,在模拟范围内,N仅随Q的增加小幅度上升,因为系统操作压力大,模拟范围内精馏柱均以气液两相状态进料,无再沸器的精馏结构下存在液相浪费,N相较其余两流程会低很多. 在θ2=25 ℃、Q=1 kW的工况下,N=38.54%.

综上,从氮提取率的角度分析,对比文献调研,3种流程的氮提取率均远大于常温提纯的PSA手段,且在同工况下,流程1的氮提取率最高.

3.4. 单位产量能耗

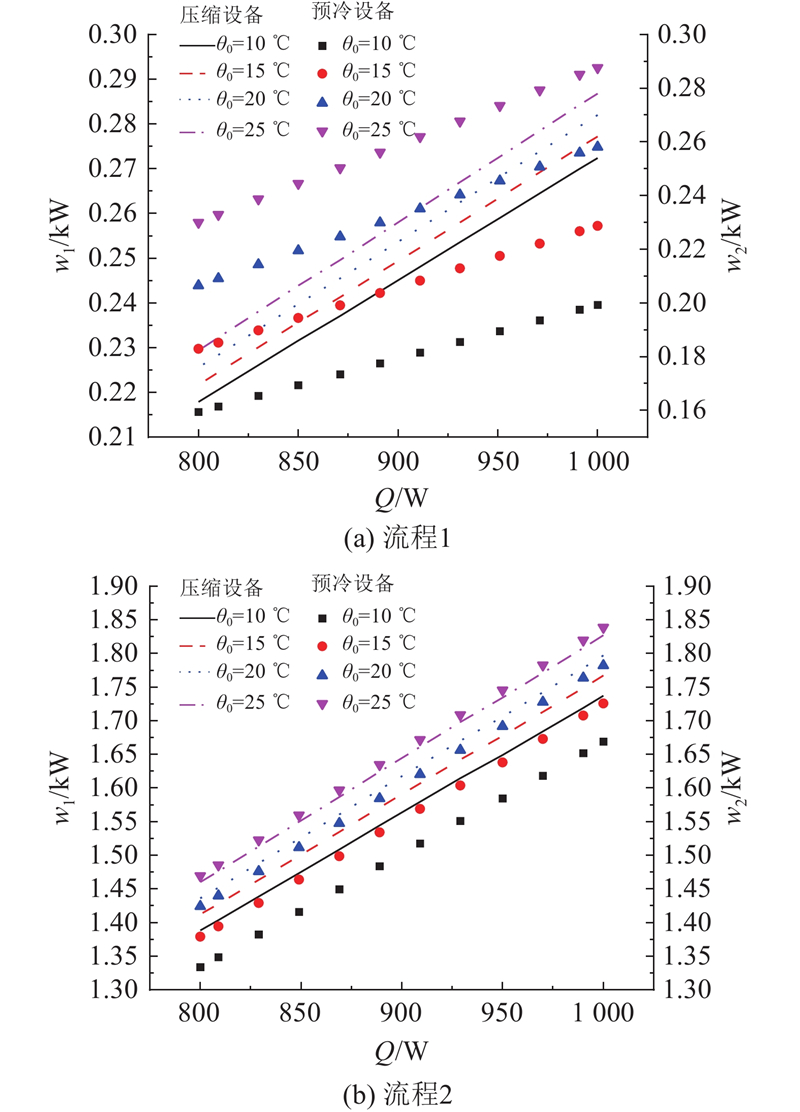

如图8所示为3种流程在θ0=10 ℃时,在不同θ2以及Q的工况下,系统单位产量能耗W的变化情况. 3种流程在θ2一致的情况下,系统单位产量能耗W均随Q的增加而减小;针对变量θ2,在模拟范围内可以看到,在流程1、2中,存在W随θ2的减小呈现先减后增的趋势;在流程3中,在模拟范围内W随θ2的减小不断增加,这是由于流程3的θ2的改变只影响了初步预冷设备功耗w2. 由图可得,在Q=1 kW的工况下,当θ2=25 ℃时,3种流程均处于最节能状态,单位产量能耗W分别为

图 8

图 8 单位产量能耗随初步预冷温度和制冷机输入冷量的变化曲线

Fig.8 Energy consumption curves with preliminary precooling temperature and refrigerator input cooling capacity

图 9

图 9 不同空气入口温度下压缩设备与初步预冷设备功耗随制冷机输入冷量的变化曲线

Fig.9 Power consumption curves of compression equipment and preliminary precooling equipment with refrigerator input cooling capacity under different air inlet temperatures

综上,从单位产量能耗的角度分析,流程1的系统能耗大幅度低于其余2种流程的,并且结合液氮产率,其单位产量能耗在θ0=10 ℃,θ2=25 ℃,Q=1 kW的工况下存在最小值,此时系统运行最为高效节能.

3.5. 对比分析

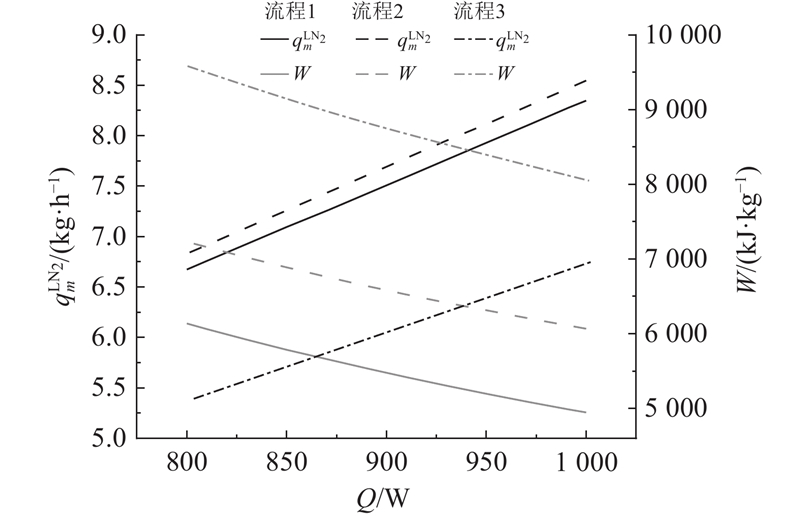

如图10所示给出了系统最佳运行温度θ0=10 ℃、θ2=25 ℃下的流程曲线,3种流程的液氮产率

图 10

图 10 各流程液氮产率、单位产量能耗随制冷机输入冷量的变化曲线

Fig.10 Liquid nitrogen yield and energy consumption curves with refrigerator input cooling capacity for each process

综上,在3种低温精馏制氮系统中,选用压比为1.614的低压风机进行空气压缩,采用冷冻干燥法纯化空气,最后进行常压精馏的方案是综合最优的. 该系统方案在θ0=10 ℃、θ2=25 ℃、Q=1 kW的运行条件下,可以实现

此外,将设计流程与现有小型液氮生产系统性能相比较,如表1所示归纳总结了性能对比结果. 表中,

表 1 小型液氮生产系统性能比较

Tab.1

| 系统/设备 参考来源 | 气体纯化和 制冷技术 | SEC/(kW·h·L−1) | P/% | |

| 流程1 | 精馏-Stirling | 10.38 | 1.11 | >99.5 |

| 流程2 | 精馏-Stirling | 10.63 | 1.36** | >99.5 |

| 流程3 | 精馏-Stirling | 9.85 | 1.53** | >99.5 |

| Litter[9] | PSA-MRJT | 0.25 | 2.56* | 99.5 |

| Wang等[10] | PSA-MRJT | 1.12 | 2.68** | 98.0** |

| Wang等[10] | 精馏-MRJT | 0.60 | 4.59 | 97.5 |

| 郭浩等[11] | PSA-MRJT | 5.30 | 1.77* | 98.0 |

| Caughley等[14] | PSA-脉冲管 | 12.10 | 1.98* | — |

| 林诗燕[15] | PSA-Stirling | 7.70 | 1.46* | 99.9 |

| CNP 120[16] | PSA-(G-M) | 5.00 | 3.20 | >99.0 |

| StirLITE[17] | PSA-Stirling | 3.50 | 2.29* | 98.0 |

| LN130B[18] | PSA-(G-M) | 5.42 | 3.28 | >99.0 |

| LNP 120[19] | PSA-(G-M) | 5.00 | 2.50* | 98.0 |

4. 结 语

本研究提出3种采用大冷量斯特林制冷机的低温精馏制氮系统. 由流程模拟结果可知,采用鼓风机压缩空气,在预冷换热器内以冷冻干燥的方法,在回收系统塔釜冷流体冷量的同时纯化空气,而后进行常压精馏,是最优的系统方案.

模型综合考虑了空气入口温度、压缩空气初步预冷温度、制冷机输入冷量3个运行条件对各流程的性能影响,其中压缩空气初步预冷温度对流程的性能影响最大,存在最优解使得系统单位产量能耗达到最小值. 结果表明,“低压进气-常压精馏”是最优系统方案,在空气入口温度为10 ℃,初步预冷温度为25 ℃,制冷机输入冷量为1 kW(该状态下系统入口空气质量流量为17.66 kg/h)的运行条件下,系统液氮产率(体积流量)为 10.38 L/h,氮提取率高达62.19%,系统比功耗为 1.105 kW·h/L. 与现有小型液氮生产系统相比,在产品纯度需求较高的情况下,系统氮提取率是常温提纯PSA技术的3倍多,在液氮产率、比功耗方面具有明显优势;并且,由于精馏技术在塔顶获得的是低温饱和氮气,在制冷机冷头处换热温差小,换热不可逆损失大幅度降低. 除此之外,该流程在实际运用上,随着仪器仪表的减少,可以降低进气压比,改用翅片管自然对流散热的形式进行初步预冷至25 ℃,进一步实现系统节能.

当前研究仅进行了理论验证,为实验提供了前期指导,后续须进一步进行实验佐证,完善具体流程设计. 其中,对于进行空气纯化的板式换热器,如何将CO2在换热通道内高效析出并去除是后续设计难点之一;低压大流量进气风机、系统低温绝热技术、系统启动初期空气纯化用冷量来源等均须以高效节能为目的慎重选取设计.

参考文献

液氮损失原因分析及控制措施

[J].DOI:10.3969/j.issn.1006-6764.2023.1.yjdl202301012 [本文引用: 1]

Cause analysis and control measures of liqiud nitrogen loss

[J].DOI:10.3969/j.issn.1006-6764.2023.1.yjdl202301012 [本文引用: 1]

KDON-21000/22000型制氧机精馏系统优化与实践

[J].

Optimization and practice of distillation system for KDON-21 000/22 000 oxygen generator

[J].

深冷空分制氮工艺的设计

[J].DOI:10.3969/j.issn.1009-7937.2023.06.005

Process design of cryogenic air separation for nitrogen preparation

[J].DOI:10.3969/j.issn.1009-7937.2023.06.005

某油田深冷空分制氮工艺比选及优化研究

[J].

Comparison and optimization of nitrogen production process by cryogenic air separation in an oilfield

[J].

Experimental characteristics of the external mixture cycle of a nitrogen liquefier

[J].

Performance analysis of small capacity liquid nitrogen generator based on Joule-Thomson refrigerator coupled with air separation membrane

[J].

Development and performance test of a miniature movable mixed-refrigerant liquid nitrogen generator

[J].DOI:10.1016/j.cryogenics.2018.09.013 [本文引用: 3]

小型混合工质氮气液化器

[J].DOI:10.3969/j.issn.1006-7086.2020.03.010 [本文引用: 3]

Miniature Nitrogen liquefiers based on low-temperature mixture refrigeration

[J].DOI:10.3969/j.issn.1006-7086.2020.03.010 [本文引用: 3]

利用制氧机废氮进回热式制冷机生产液氮

[J].DOI:10.3969/j.issn.978-7-807.2001.01.012 [本文引用: 1]

Production of liquid nitrogen by passing waste nitrogen produced by an oxygen plant into a Stirling cycle refrigerator

[J].DOI:10.3969/j.issn.978-7-807.2001.01.012 [本文引用: 1]

脉管制冷氮液化器性能实验研究

[J].DOI:10.3969/j.issn.1000-6516.2003.02.005

Pulse tube nitrogen liquefier

[J].DOI:10.3969/j.issn.1000-6516.2003.02.005

Commercial pulse tube cryocoolers producing 330 W and 1000 W at 77 K for liquefaction

[J].

制氮工艺流程的优化及效果评测

[J].

Optimization and effectiveness evaluation of nitrogen production process flow

[J].

Design and construction of nitrogen liquefier

[J].DOI:10.17703/IJACT.2015.3.2.42 [本文引用: 1]

The influence of the generator and bubble pump configuration on the performance of diffusion absorption refrigeration (DAR) system

[J].DOI:10.1016/j.ijrefrig.2008.01.009 [本文引用: 1]