目前,常用真空辅助树脂传递模塑成型(vacuum assisted resin transfer molding,VARTM)、热压成型和模压成型等工艺来制备复合材料[6]. Sales等[7]采用真空辅助树脂传递模塑成型工艺制备得到碳纤维/RTM-6层压板,研究温度对层合板断裂韧性的影响. Jang等[8]采用真空辅助树脂传递模塑成型工艺制备碳纤维(carbon fiber,CF)-SMPCs,研究CF-SMPCs在航空航天环境中的力学性能和长期耐久性. Erkmen等[9]使用热压成型技术制备含有弹性体的聚苯乙烯(polystyrene,PS)基和碳纤维增强聚合物(carbon fiber reinforced polymer,CFRP),研究纳米复合材料制备技术对多层复合材料的力学性能、电阻率和形状记忆行为的影响. Li等[10]通过改进的模压成型工艺制备CF增强SMPC,通过三点弯曲测试评估热力学和力学性能. 结合现有的复合材料制备优势,在热压成型的基础上,研究团队提出真空浸渗热压工艺(vacuum infiltration hot pressing system,VIHPS)[11],真空加热环境有利于基质溶液在CF预制体中得到充分的浸渗,并使其外表面固化,热压固化有助于减少预制体内部的浸渗缺陷,如孔洞和气泡,使材料得到充分的浸透和固化,最后得到具有致密结构的复合材料.

由于CF的表面化学惰性高,且与树脂基体的浸润性差,造成了界面结合不强和复合材料对剥离破坏的抵抗能力差的缺陷[12-13]. 为了改善这一现象,相关研究人员将氧化石墨烯(graphene oxide,GO)加入复合材料中,通过改善纤维增强体与基体之间的界面结合,提高复合材料的界面性能[14-16]. GO与环氧树脂之间的化学键合是提升其形状记忆性能的重要因素. GO的团聚会引起局部应力集中,造成能耗增大,且界面强化效果不佳,易剥离,严重者甚至导致分层裂纹的产生与扩展,使得复合材料发生宏观破坏,因此GO的团聚严重限制了复合材料的形状记忆性能[17]. 较长时间的超声分散的空化作用和纳米颗粒之间的范德华力会使已经分散的纳米颗粒难以维持稳定状态,进而再次团聚,因此合适的超声分散时间对于真空浸渗热压工艺制备复合材料至关重要. 针对真空浸渗热压工艺制备复合材料,研究团队前期进行较多工艺参数的优化,如GO的质量分数[18]和纤维质量分数[19],但关于超声分散时间对真空浸渗热压工艺制备的GO-CF混杂增强SMPC形状记忆性能的影响鲜有研究.

针对上述问题,采用真空浸渗热压工艺[11]制备GO-CF混杂增强SMPC,研究超声分散时间对GO-CF混杂增强SMPC的微观组织和形状记忆性能的影响. 在制备过程中,需要通过超声分散对团聚的GO进行分散,以确保溶液混合均匀. 通过设置不同时间的超声分散参数,获得所需的分散效果,进而制备复合材料. 通过扫描电镜对不同超声分散时间下的GO-CF混杂增强SMPC进行微观形貌表征,分析得到超声分散时间对复合材料微观组织的影响. 记录不同超声分散时间下试样的回复时间和最大回复力,计算得到不同时间下试样的形状固定率、形状回复率和平均回复速率,检测材料的形状记忆性能. 探究合理的工艺参数,将对该成型工艺的可靠应用及对GO-CF混杂增强SMPC后期的制备与深入研究奠定一定的理论与试验基础.

1. 试验部分

1.1. 试验材料与试剂

日本东丽株式会社所生产的T700单向碳纤维布,弯曲强度为754 MPa,层间剪切强度为47.7 MPa. 南通星辰合成材料有限公司生产的E51环氧树脂,环氧值为0.48~0.54 mol/(100 g). 上海展云化工科技有限公司生产的4, 4'-二氨基二苯甲烷固化剂,其熔点为89~93 ℃. 深圳穗衡科技有限公司生产的GO,单层片径为0.2~10 μm,可剥离率大于95%. 江苏强盛功能化学股份有限公司生产的无水乙醇,其乙醇质量分数≥99.7%,20 ℃时的密度为0.789~0.791 g/mL.

1.2. GO-CF混杂增强SMPC的制备

1.2.1. GO混合溶液的制备

GO中含有大量的含氧基团,处于团聚状态,不易分散,因此采用电磁搅拌和超声分散2种方式协同作用. 电磁搅拌促使GO分散在溶液中,超声分散主要通过超声波气泡在溶液中破裂产生的压力打破GO之间的范德华力,进而更加分散GO. 制备流程如下.

经前期研究发现,GO质量分数为0.50%的复合材料具有最优的形状记忆性能[18]. 使用电子天平称取质量分数为0.50%的GO和12~15 g的无水乙醇,将其放入烧杯. 使用玻璃棒进行初步搅拌,随后转移至电磁搅拌装置,在300 r/min的转速下搅拌30 min. 在频率和功率分别为40 kHz和200 W的超声分散设备中进行第一次分散,时间为30 min. 称取适量树脂倒入混合溶液中,进行电磁搅拌,在300 r/min的转速下搅拌30 min. 对混合溶液进行第二次超声分散,频率和功率分别为40 kHz和200 W,将超声分散时间分别设置为30、40、50、60、70、80 min. 在分散完成后,将混合溶液放入真空箱内抽取真空,气压为−0.09 MPa,持续12~14 h,该过程的目的是去除溶液内的气泡,防止制备的复合材料出现孔洞缺陷;取出溶液,静置以待使用.

1.2.2. GO-CF混杂增强SMPC试样制备

GO-CF混杂增强SMPC试样的制备流程如下.

称取4, 4′-二氨基二苯甲烷固化剂,树脂与固化剂的质量比为5︰1,将其在120 ℃下加热至流动,放入制备好的GO混合溶液并使用玻璃棒搅拌均匀,形成固化溶液. 将纤维布裁剪为110 mm×100 mm,将含有GO的固化溶液均匀地涂抹覆盖到裁剪好的碳纤维布两侧,把涂抹好的碳纤维布依次叠层铺层,施加一定的压力进行预压实,所制备的复合材料的叠层厚度保持为2 mm. 将制备的复合材料叠层放入预热的热压模具内,条件设置如下:常温状态下,施加的挤压力为1 800 N,在该条件下保压1.5 h;保压结束后,将其转移到恒温干燥箱内,在120 ℃下,固化1 h;再放入热压模具中,在50 ℃下,施加的压力为4 500 N,持续5 min;取出试件,待冷却至室温,将其裁剪为90 mm×15 mm,得到GO-CF混杂增强SMPC试样,最终尺寸为90 mm×15 mm×2 mm.

1.3. GO-CF混杂增强SMPC的测试和表征

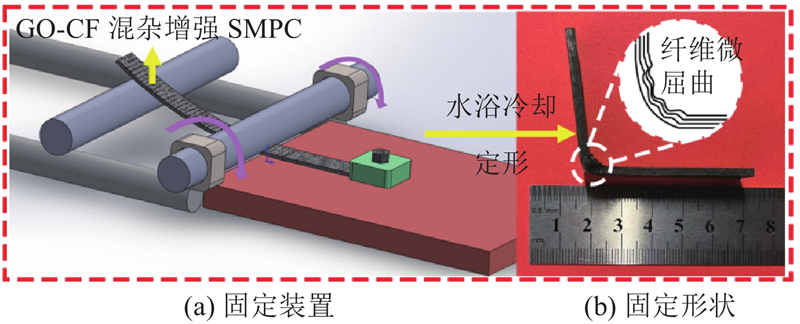

图 1

图 1 GO-CF混杂增强SMPC固定过程的示意图

Fig.1 Schematic diagram of GO-CF hybrid-enhanced SMPC immobilization process

式中:ωf为形状固定率,θ1为试件静置2 h后的固定角度,θ2为试件弯折后静置24 h后的固定角度.

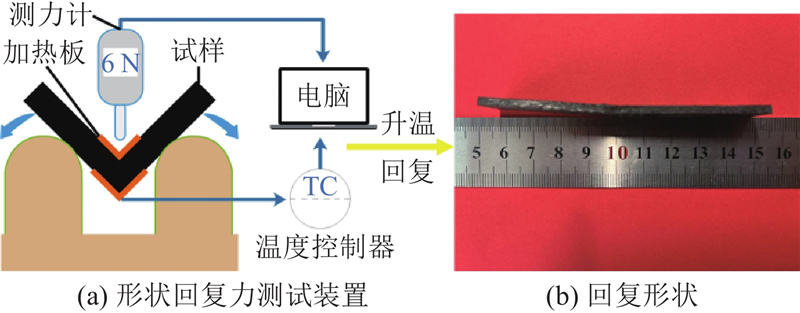

利用自行搭建的形状回复力测试装置,对GO-CF混杂增强SMPC的形状回复性能进行测试与表征,如图2所示. 采用带温控可调温的加热板为复合材料的回复过程提供温度,温度设置为110 ℃,采用JY-260温度控制器实时监测加热板的温度,采用DS2-10N数显测力计采集试件的回复力信息,采用电子数显角度尺测量材料升温回复后的角度. 利用下式求得复合材料的形状回复率:

图 2

图 2 GO-CF混杂增强SMPC回复过程的示意图

Fig.2 Schematic diagram of GO-CF hybrid-enhanced SMPC reply process

式中:Rr为形状回复率,θ3为试件升温回复后的角度.

利用TESCAN VEGA3钨灯丝扫描电镜,对复合材料的浸渗组织和GO在CF表面的分布进行测试与表征.

2. 结果与讨论

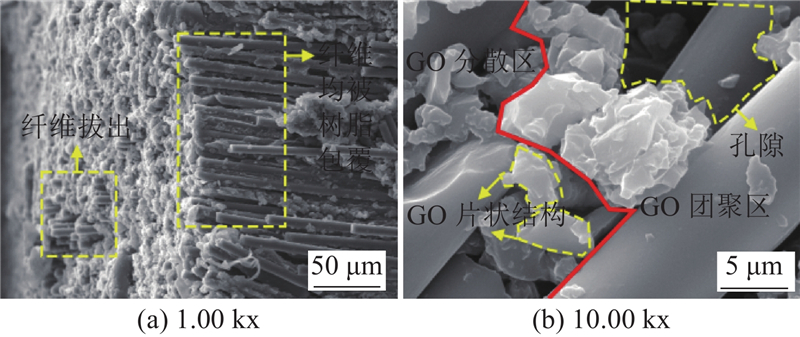

2.1. GO在复合材料中的分布

如图3所示为超声分散70 min的GO-CF混杂增强SMPC的微观形貌. 从图3(a)可以看出,复合材料的断面凹凸不平,存在纤维断裂及纤维拔出的现象,但是断裂的CF上存在大量的基体,基体紧紧包覆着CF,反映出此时SMPC具有较理想的微观形貌. 这与GO的联系密不可分,GO质量分数为0.50%的基体溶液具有较小的表面张力,GO能够增大CF表面的粗糙度,提高纤维/基体界面的润湿性能[18]. 如图3(b)所示为超声分散70 min时GO团聚与GO分散同时存在的扫描电子显微镜(scanning electron microscope,SEM)图像. 图3(b)中,实线左侧为GO分散区域,在该区域范围内,GO是片状材料,当它与树脂接触时,树脂会附着在GO表面,形成界面机械联锁和化学键合. 分散均匀的GO具有高比表面积和二维结构,使其能够有效地与树脂相互作用,增加了界面的机械联锁效应,这有助于阻止纤维与基体之间的剪切滑移,提高了复合材料的强度和刚度. GO与树脂之间的化学键合增强了界面的稳定性,这种化学键合可以提供额外的抗裂性能和耐久性,也是提高形状记忆性能的原因[17]. 在复合材料的相间区域,GO的存在增大了复合材料的相互作用面积,降低了纤维与基体之间的应力集中[20]. 图3(b)中,实线右侧为GO团聚区,在该区域内,团聚的GO的形状为不规则的球体,表面粗糙且存在褶皱,导致纤维束之间会形成较大的孔隙,不利于应力传递,易引起应力集中的现象.

图 3

图 3 超声分散70 min的GO-CF混杂增强SMPC的微观形貌

Fig.3 Microscopic morphology of GO-CF hybrid-enhanced SMPC ultrasonically dispersed for 70 min

2.2. CF表面的微观形貌

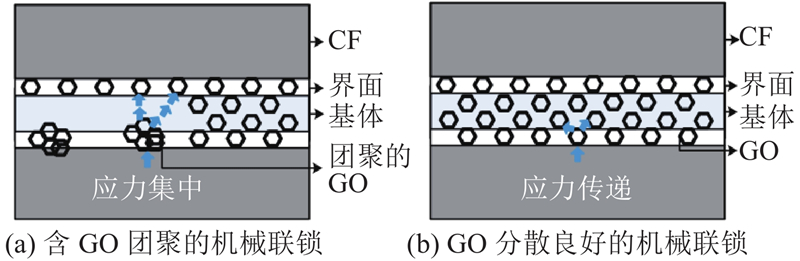

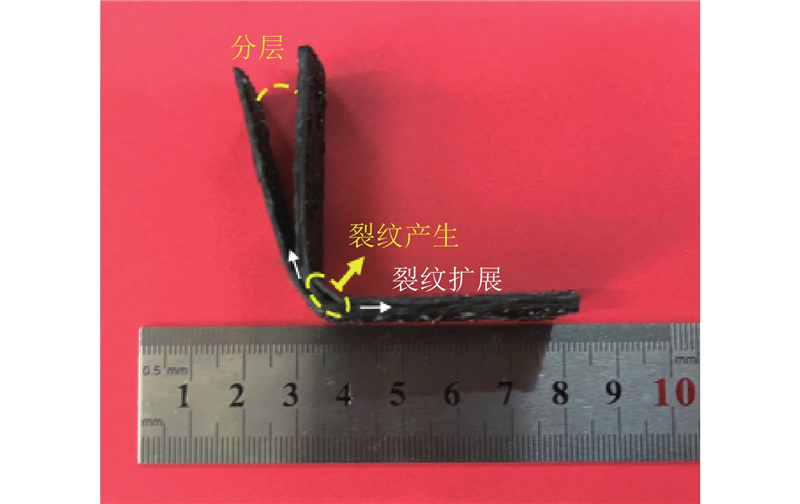

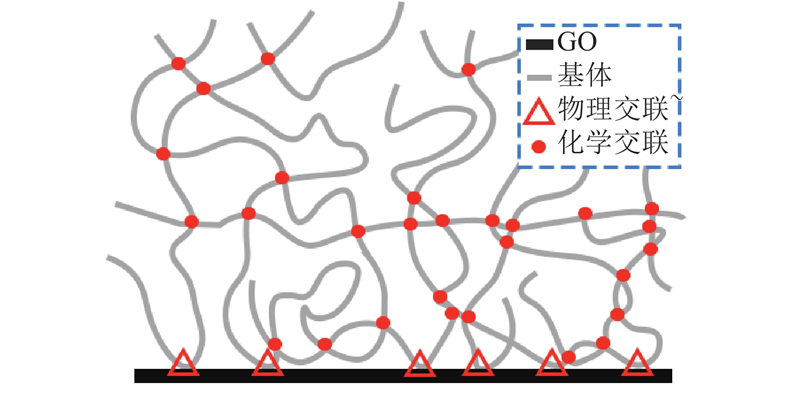

GO的分散可以分为以下3个阶段:GO在基质溶液中的浸润;GO的团聚体被打破,形成单分散颗粒和更小的团聚体;GO稳定下来,避免再次团聚[21]. 如图4所示为不同超声分散时间的CF表面的微观组织形貌图,CF束和GO均被树脂浸润并包覆,但是GO大小和分布有明显差异. 图4(a)、(b)均处于GO未被分散开的状态,CF表面光滑,其表面只有很少的基体附着,这是由于CF与基体的润湿性差,而聚集的GO很难改变这一现状,从而造成基质与CF结合困难,且CF束之间存在较大的孔隙. 其中图4(a)中的GO平均直径约为7 µm,图4(b)中的GO平均直径约为5 µm,这种情况极易引发GO团聚处应力集中,难以分散应力,裂纹在结合不强处产生并扩展,严重可能导致贯穿于复合材料的裂纹产生,致使复合材料断裂失效. 如图4(c)所示为超声分散50 min时CF表面的微观形貌图. 此时的状态处于GO分散的第2阶段,GO经过较长时间的分散,大部分GO和基体较充分地分布在CF周围,促使CF、基体与GO之间形成机械联锁,有利于基体与CF之间的结合,如图5(a)所示,但是GO团聚现象仍然存在且CF束之间存在较大孔隙,不利于应力的传递,GO团聚的地方容易引起应力集中. 图4(d)中,此时的GO状态最理想,无明显团聚,大部分GO为二维片状结构,具有较高的比表面积,较均匀地分布在CF周围,界面结合情况理想. GO的褶皱薄片结构促使基体均匀黏附于CF周围,有利于改善CF与基体之间的机械联锁,如图5(b)所示,从而提高增/基界面的刚度与强度,对复合材料形状记忆过程中变形力及热量的传递起到积极作用[18]. 从图4(e)可以看出,当超声分散70 min时,复合材料内部同时存在分散良好和重新团聚的GO. 图4(f)中,当超声分散80 min时,GO团聚的情况加剧,这表明随着超声分散时间的增加,GO在较长时间空化作用和纳米片之间范德华力的影响下,发生了再次团聚或重新堆叠在一起的情况,CF束之间形成较大孔隙,不利于复合材料内部机械联锁结构的形成,也不利于应力和热量的传递. GO与基体形成弱界面层,团聚的GO会带来局部应力集中,导致复合材料界面性能的增强效果较差,通过界面的应力传递效应减弱,从而制约其形状记忆性能[22].

图 4

图 4 不同超声分散时间的CF表面的微观组织形貌

Fig.4 Microstructure morphology of CF surface with different ultrasonic dispersion time

图 5

2.3. 不同分散时间的SMPC的形状记忆性能

2.3.1. 形状固定率与形状回复率

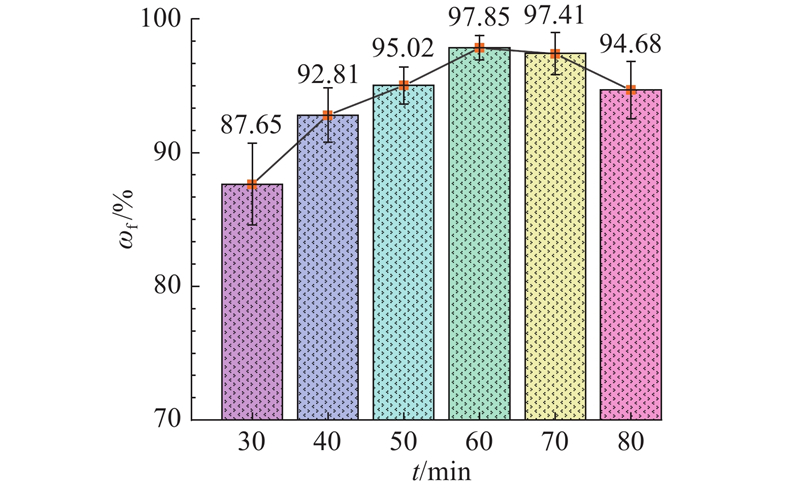

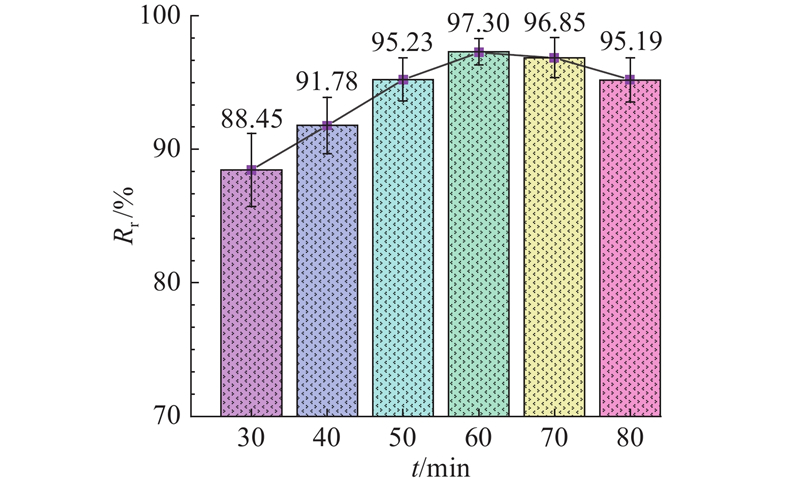

如图6、7所示分别为SMPC的形状固定率ωf和形状回复率Rr与不同超声分散时间的关系. 超声分散时间为60 min的试样的形状固定率和形状回复率最突出,分别达到97.85%和97.30%;超声分散30 min的试样的形状固定率和形状回复率最差,分别为87.65%和88.45%. 出现这种情况的一部分原因如下:当超声分散30 min时,GO大部分处于团聚状态,在外力固定变形的过程中,聚集的GO会引起局部应力集中的现象,还会使能量耗散能力下降,从而造成复合材料界面性能的强化效果不佳,易发生剥离和产生分层裂纹,分层裂纹沿CF方向扩展,最终导致复合材料宏观上出现如图8所示的分层现象. Rafiee等[23]得出相应结论,GO片的良好分散和均匀分布对于抑制聚合物基体中的裂纹扩展非常有效,提高了聚合物复合材料的强度和韧性. 从图6、7可以看出,形状固定率与形状回复率均随着超声分散时间的增加呈现出先增加后下降的趋势,这种趋势在一定程度上是由复合材料中的复合结构造成的,GO增强复合材料时,会与基体构成高度交联的复合结构[24],如图9所示. 适宜的超声分散时间可以使GO剥离成片状结构,更容易增加GO与基体的接触面积,形成更多的物理交联和化学键合,这种复合结构会随着GO颗粒分散成更多小颗粒而增加. 除了超声分散时间为30 min的试样出现分层缺陷外,其余试样均具有良好的外观形貌,形状固定率和形状回复率均大于90%. 这表明GO-CF混杂增强SMPC具有优异的形状记忆性能,形状记忆性能可能高度依赖GO的分散及分布情况.

图 6

图 6 不同超声分散时间的SMPC的形状固定率

Fig.6 Shape fixation ratio of SMPC with different ultrasonic dispersion time

图 7

图 7 不同超声分散时间的SMPC的形状回复率

Fig.7 Shape recovery ratio of SMPC with different ultrasonic dispersion time

图 8

图 8 超声分散30 min的试样分层裂纹产生与扩展图

Fig.8 Crack generation and extension of delamination in specimens dispersed by ultrasonic dispersion for 30 min

图 9

图 9 复合材料的交联结构示意图

Fig.9 Schematic diagram of crosslinked structure of composite material

2.3.2. 形状回复力

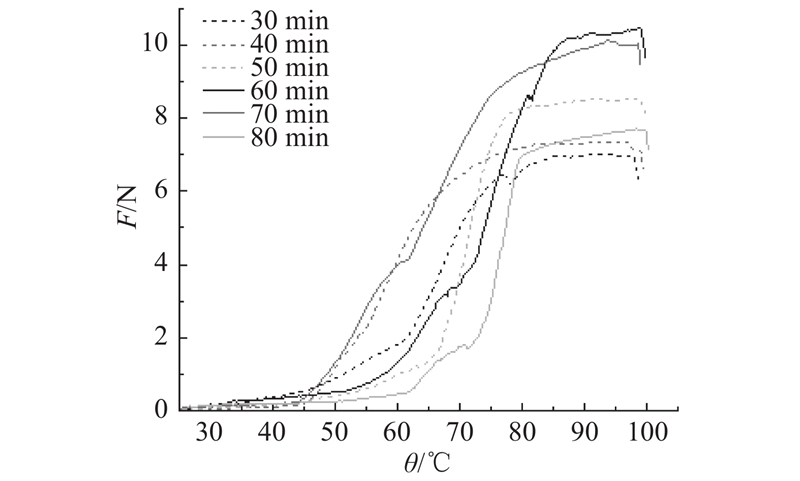

如图10所示为不同超声分散时间下温度θ与回复力F的曲线图. 可以看出,超声分散60 min的复合材料的回复力达到最大,为10.47 N. 回复力随着温度的升高而增大,但是在不同的温度区间中,回复力的增长速率不同,可以简单划分为4个区间. 在25~45 ℃下,回复力较小且增长缓慢,原因是较低的温度难以满足材料回复所需要的热量,复合材料的激活过程较缓慢. 复合材料为高交联型结构,其维持恒定的能力较强. 为了回复形状,高度交联的复合材料需要更大的自由空间和更多的能量. 只有在较高的温度下,SMPC内部才会有足够的自由空间和能量来实现形状的恢复[24]. 在45~80 ℃下,纤维产生较大的回弹力,基体处于玻璃态,通过基体可以进行回复力和热量的顺利传递,因此回复力迅速增长. 在80 ℃~θg(玻璃化转变温度)下,回弹力的增长趋势会逐渐变缓. 这是因为在该温度范围内,复合材料已经回复了较大的角度,纤维的剩余回弹力较小,且基体逐渐变软,失去了均匀性行为,这导致复合材料的力学性能下降,无法支持回复力的快速增大. 当温度超过θg时,复合材料的回弹力会迅速下降. 这是因为当温度超过θg时,基体处于橡胶态,非晶相微观结构的布朗运动导致熵弹性改变,这会导致弹性模量降低2、3个数量级,从而降低了复合材料的回弹力[25].

图 10

图 10 不同超声分散时间下复合材料的温度-回复力曲线

Fig.10 Temperature-recovery force of composites with different ultrasonic dispersion time

2.3.3. 平均形状回复速率

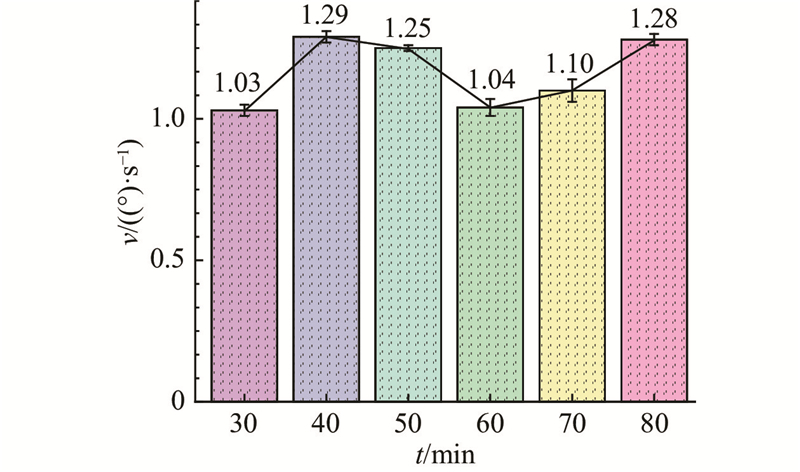

平均形状回复速率与回复力上升速率基本一致,在25~45 ℃下回复较慢,45~80 ℃下回复迅速增加,超过80 ℃以后回复减缓. 如图11所示为不同超声分散时间下SMPC的平均回复速率v. 可以看出,平均回复速率在超声分散30 min时达到最低,为1.03°/s,原因是分散时间较短,GO大部分处于团聚状态,不利于GO、基体和CF之间的机械联锁结构的形成,容易引起应力集中和分层裂纹的扩展,不利于回复力和热量的顺利传递,从而降低回复速率,较大程度上影响复合材料的形状记忆性能. 除超声分散30 min的回复速率外,在超声分散40~80 min时间段内,平均回复速率与形状固定率和形状回复率随超声分散时间的变化规律相反. 在40~60 min时间段内,平均回复速率随时间的增加而降低,从1.29°/s降低到1.04°/s. 在60~80 min时间段内,平均回复速率随时间的增加而增加,从1.04°/s增加到1.28°/s. 出现这种规律的原因是合适的超声分散时间使GO剥离成二维片状结构,较均匀地分散在CF和基体之间,与基体拥有较大的接触面积,更容易形成尽可能多的微观结构单元,微观结构单元越多的样品需要更多的能量来实现形状恢复. 当温度一定时,需要更多的时间来实现形状回复,降低了复合材料的平均形状回复速率[24].

图 11

图 11 不同超声分散时间的SMPC的平均回复速率

Fig.11 Mean recovery ratio of SMPC with different ultrasonic dispersion time

3. 结 论

(1)采用真空浸渗热压工艺,能够制备出大量具有优良外观形貌的GO-CF混杂增强SMPC. 该工艺的优势在于消除了常见的纤维褶皱、翘曲和分层等缺陷,使得制备的复合材料表面光滑平整,无明显缺陷. 此外,在微观层面,通过真空浸渗热压工艺制备的复合材料具有理想的微观组织形貌,基体较均匀充分地浸润CF,并包覆CF.

(2)随着超声分散时间的增多,复合材料的形状固定率与形状回复率呈现出先增长后下降的趋势. 超声分散60 min时,复合材料具备最优的形状记忆性能,形状固定率与形状回复率分别达到97.85%和97.30%,最大回复力为10.47 N. 原因是合适的超声分散时间使得GO剥离成片状结构,更容易增加与基体和CF的接触面积,形成更多的机械联锁结构和化学键合,以便促进应力和热量的顺利传递.

(3)超声分散30 min的试样平均回复速率最小,为1.03°/s. 其他复合材料的平均回复速率呈现出先下降后上升的趋势,超声分散60 min的试样平均回复速率较小,为1.04°/s. 原因是GO分散均匀,会形成较可能多的微观结构单元,其变形回复所需的能量较大. 在温度一定的情况下,需要更长的时间来实现形状回复,降低了平均形状回复速率.

参考文献

Shape memory polymers and their composites in aerospace applications: a review

[J].DOI:10.1088/0964-1726/23/2/023001 [本文引用: 1]

A review of shape memory polymers and composites: mechanisms, materials, and applications

[J].DOI:10.1002/adma.202000713 [本文引用: 1]

纤维增强形状记忆聚合物复合材料及其航天应用

[J].

Fiber reinforced shape memory polymer composites and their applications in aerospace

[J].

Thermally-induced two-way shape memory polymers: mechanisms, structures, and applications

[J].

4D printing of shape memory polymer composites: a review on fabrication techniques, applications, and future perspectives

[J].DOI:10.1016/j.jmapro.2022.07.035 [本文引用: 1]

高导热石墨烯-碳纤维混杂增强热致形状记忆复合材料研究进展及发展趋势

[J].

Research status and development trend of high thermal conductivity graphene-carbon fiber hybrid reinforced shape memory plastic composite

[J].

The temperature effects on the fracture toughness of carbon fiber/RTM-6 laminates processed by VARTM

[J].DOI:10.1177/0021998316679499 [本文引用: 1]

Accelerated testing method for predicting long-term properties of carbon fiber-reinforced shape memory polymer composites in a low earth orbit environment

[J].DOI:10.3390/polym13101628 [本文引用: 1]

Influence of nanocomposite preparation techniques on the multifunctional properties of carbon fabric-reinforced polystyrene-based composites with carbon nanotubes

[J].DOI:10.1002/pls2.10078 [本文引用: 1]

Bending shape recovery of unidirectional carbon fiber reinforced epoxy-based shape memory polymer composites

[J].DOI:10.1016/j.compositesa.2018.10.037 [本文引用: 1]

A new vacuum pressure infiltration CFRP method and preparation experimental study of composite

[J].DOI:10.3390/polym12020419 [本文引用: 2]

Grafting of size-controlled graphene oxide sheets onto carbon fiber for reinforcement of carbon fiber/epoxy composite interfacial strength

[J].DOI:10.1016/j.compositesa.2017.07.015 [本文引用: 1]

Improved wettability and interfacial adhesion in carbon fibre/epoxy composites via an aqueous epoxy sizing agent

[J].DOI:10.1016/j.compositesa.2018.06.026 [本文引用: 1]

Thermodynamic properties of TPI shape memory polymer composites reinforced by GO/SiO2 modified carbon fiber

[J].DOI:10.1016/j.compscitech.2022.109551 [本文引用: 1]

A reconfigurable, self-healing and near infrared light responsive thermoset shape memory polymer

[J].DOI:10.1016/j.compscitech.2019.107940

Effect of graphene oxide-carbon nanotube hybrid filler on the mechanical property and thermal response speed of shape memory epoxy composites

[J].DOI:10.1016/j.compscitech.2018.11.022 [本文引用: 1]

Effect of graphene oxide doping on anti-/deicing performance of shape memory epoxy resin

[J].DOI:10.1016/j.mtcomm.2021.103025 [本文引用: 2]

Effect of graphite oxide content on shape memory performance of graphite oxide-carbon fiber hybrid reinforced shape memory polymer composites by VIHPS

[J].DOI:10.1002/pat.5857 [本文引用: 4]

Effect of fiber mass fraction on microstructure and properties of 2D CF-GO/EP composite prepared by VIHPS

[J].DOI:10.3390/nano12071184 [本文引用: 1]

Dramatic increase in fatigue life in hierarchical graphene composites

[J].DOI:10.1021/am100728r [本文引用: 1]

纳米SiO2/MC尼龙复合材料的制备与性能研究

[J].

Preparation and properties evaluation of MC nylon/nano-SiO2 composite

[J].

Interfacial microstructure and properties of carbon fiber composites modified with graphene oxide

[J].DOI:10.1021/am201757v [本文引用: 1]

Fracture and fatigue in graphene nanocomposites

[J].DOI:10.1002/smll.200901480 [本文引用: 1]

A novel graphene oxide/trans-1, 4-polyisoprene (GO/TPI) shape memory polymer nanocomposite and its multifunctional properties

[J].DOI:10.1088/1361-6528/ab0868 [本文引用: 3]

Progress in shape memory epoxy resins

[J].DOI:10.1016/j.reactfunctpolym.2012.06.009 [本文引用: 1]