[3]

唐伟 高速铁路单线盾构隧道装配式隧底回填结构设计研究

[J]. 铁道标准设计 , 2020 , 64 (11 ): 99 - 103

[本文引用: 1]

TANG Wei Research on fabricated bottom backfill structure design of single line shield tunnel in high-speed railway

[J]. Railway Standard Design , 2020 , 64 (11 ): 99 - 103

[本文引用: 1]

[4]

陈敬军. 矿山法施工的铁路隧道装配式衬砌力学特性研究[D]. 成都: 西南交通大学, 2005.

[本文引用: 1]

CHEN Jingjun. Study on the mechanical characteristic of the fabricated railway tunnel lining constructed with mining method [D]. Chengdu: Southwest Jiaotong University, 2005.

[本文引用: 1]

[7]

符亚鹏 敞开式TBM施工铁路隧道仰拱预制块关键设计参数研究

[J]. 铁道标准设计 , 2016 , 60 (8 ): 79 - 83

[本文引用: 1]

FU Yapeng Study on key design parameters of prefabricated invert segment for open type TBM railway tunnel construction

[J]. Railway Standard Design , 2016 , 60 (8 ): 79 - 83

[本文引用: 1]

[8]

梁晋平 六边形混凝土预制管片衬砌设计

[J]. 水利水电技术 , 2011 , 42 (6 ): 15 - 17

[本文引用: 1]

LIANG Jinping Design of hexagon-precast concrete lining segment

[J]. Water Resources and Hydropower Engineering , 2011 , 42 (6 ): 15 - 17

[本文引用: 1]

[10]

张斌. 山岭高铁隧道预制装配式轨下结构设计选型及优化研究[D]. 北京: 中国铁道科学研究院, 2019.

[本文引用: 1]

ZHANG Bin. Design and optimization of prefabricated fabricated rail structure for mountain high speed railway tunnel [D]. Beijing: China Academy of Railway Sciences, 2019.

[本文引用: 1]

[11]

王明年, 李志业, 魏龙海. 隧道及地下铁道预制化技术[M]. 成都: 西南交通大学出版社, 2009.

[本文引用: 1]

[12]

郇星超. 公路隧道装配式衬砌结构研究[D]. 西安: 长安大学, 2013.

HUAN Xingchao. Prefabricated lining structure research of highway tunnel [D]. Xi’an: Chang’an University, 2013.

[13]

严义招. 高速铁路大跨度双线隧道矿山法施工的装配式衬砌力学特性研究[D]. 成都: 西南交通大学, 2008.

[本文引用: 1]

YAN Yizhao. Research on mechanical characteristic of fabricated lining of high speed railway longspan two-line tunnel constructed with mining method [D]. Chengdu: Southwest Jiaotong University, 2008.

[本文引用: 1]

[14]

时亚昕. 隧道仰拱快速施工技术的现场试验研究[D]. 成都: 西南交通大学, 2004.

[本文引用: 1]

SHI Yaxin. The in-situ experimental study about fast-speed construction technology of tunnel invert [D]. Chengdu: Southwest Jiaotong University, 2004.

[本文引用: 1]

[15]

王武现. 隧道仰拱(铺底)预制板快速施工技术研究[D]. 上海: 上海交通大学, 2007.

[本文引用: 1]

WANG Wuxian. Research on the fast-speed construction technology of precast-slab for tunnel invert [D]. Shanghai: Shanghai Jiao Tong University, 2007.

[本文引用: 1]

[16]

王士民, 陈兵, 王先明, 等 盾构隧道二次衬砌合理施作时机模型试验研究

[J]. 岩土工程学报 , 2020 , 42 (5 ): 882 - 891

DOI:10.11779/CJGE202005010

[本文引用: 1]

WANG Shimin, CHEN Bing, WANG Xianming, et al Model tests on reasonable construction time of secondary lining of shield tunnel

[J]. Chinese Journal of Geotechnical Engineering , 2020 , 42 (5 ): 882 - 891

DOI:10.11779/CJGE202005010

[本文引用: 1]

[17]

何川, 唐志成, 汪波, 等 应力场对缺陷隧道承载力影响的模型试验研究

[J]. 地下空间与工程学报 , 2009 , 5 (2 ): 227 - 234

DOI:10.3969/j.issn.1673-0836.2009.02.005

[本文引用: 1]

HE Chuan, TANG Zhicheng, WANG Bo, et al Study on effects of stress field for bearing capacity in defect tunnel

[J]. Chinese Journal of Underground Space and Engineering , 2009 , 5 (2 ): 227 - 234

DOI:10.3969/j.issn.1673-0836.2009.02.005

[本文引用: 1]

[19]

兰宇. 高速公路隧道维护加固对策的模型试验研究[D]. 成都: 西南交通大学, 2005.

[本文引用: 1]

LAN Yu. Model test of expressway tunnel for maintenance and reinforcement strategies [D]. Chengdu: Southwest Jiaotong University, 2005.

[本文引用: 1]

[20]

李元海, 靖洪文, 刘刚, 等 数字照相量测在岩石隧道模型试验中的应用研究

[J]. 岩石力学与工程学报 , 2007 , 26 (8 ): 1684 - 1690

DOI:10.3321/j.issn:1000-6915.2007.08.020

[本文引用: 1]

LI Yuanhai, JING Hongwen, LIU Gang, et al Study on application of digital close range photogrammetry to model test of tunnel in jointed rock masses

[J]. Chinese Journal of Rock Mechanics and Engineering , 2007 , 26 (8 ): 1684 - 1690

DOI:10.3321/j.issn:1000-6915.2007.08.020

[本文引用: 1]

[21]

刘德柱. 基于数字照相的软弱缓倾层状隧道围岩稳定性试验研究[D]. 徐州: 中国矿业大学, 2021.

[本文引用: 1]

LIU Dezhu. Experimental investigation on the stability of the surrounding rock of a soft and slowly inclined layered tunnel based on digital photogrammetry [D]. Xuzhou: China University of Mining and Technology, 2021.

[本文引用: 1]

[22]

刘泾堂, 王迎超, 邱成虎, 等 公路隧道装配式仰拱结构形式优化设计

[J]. 河海大学学报: 自然科学版 , 2023 , 51 (4 ): 55 - 64

[本文引用: 1]

LIU Jingtang, WANG Yingchao, QIU Chenghu, et al Optimal design of prefabricated inverted arch structure for highway tunnels

[J]. Journal of Hohai University: Natural Sciences , 2023 , 51 (4 ): 55 - 64

[本文引用: 1]

隧道仰拱的力学行为研究

1

1996

... 仰拱是公路隧道衬砌结构的重要组成部分,设置仰拱可以大大提高隧道结构的整体稳定性与承载力[1 -2 ] . 传统公路隧道仰拱以现场钢筋人工绑扎和混凝土现浇相结合的方式施作,存在进度滞后、质量难以保证、场地限制等情况. 装配式结构相对于现浇混凝土结构有诸多优点:预制构件工厂化,可以控制制作质量;构件标准化程度高,可以实现构件通用化;施工机械化程度高,可以降低施工工序和时间,提高效率,降低工程造价. ...

隧道仰拱的力学行为研究

1

1996

... 仰拱是公路隧道衬砌结构的重要组成部分,设置仰拱可以大大提高隧道结构的整体稳定性与承载力[1 -2 ] . 传统公路隧道仰拱以现场钢筋人工绑扎和混凝土现浇相结合的方式施作,存在进度滞后、质量难以保证、场地限制等情况. 装配式结构相对于现浇混凝土结构有诸多优点:预制构件工厂化,可以控制制作质量;构件标准化程度高,可以实现构件通用化;施工机械化程度高,可以降低施工工序和时间,提高效率,降低工程造价. ...

Mechanical effects analysis of inverted arch

1

2019

... 仰拱是公路隧道衬砌结构的重要组成部分,设置仰拱可以大大提高隧道结构的整体稳定性与承载力[1 -2 ] . 传统公路隧道仰拱以现场钢筋人工绑扎和混凝土现浇相结合的方式施作,存在进度滞后、质量难以保证、场地限制等情况. 装配式结构相对于现浇混凝土结构有诸多优点:预制构件工厂化,可以控制制作质量;构件标准化程度高,可以实现构件通用化;施工机械化程度高,可以降低施工工序和时间,提高效率,降低工程造价. ...

高速铁路单线盾构隧道装配式隧底回填结构设计研究

1

2020

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

高速铁路单线盾构隧道装配式隧底回填结构设计研究

1

2020

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

TBM施工隧道仰拱预制块的力学特性研究

1

2004

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

TBM施工隧道仰拱预制块的力学特性研究

1

2004

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

敞开式TBM施工铁路隧道仰拱预制块关键设计参数研究

1

2016

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

敞开式TBM施工铁路隧道仰拱预制块关键设计参数研究

1

2016

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

六边形混凝土预制管片衬砌设计

1

2011

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

六边形混凝土预制管片衬砌设计

1

2011

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

隧道盾构管片衬砌参数的设计

1

2017

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

隧道盾构管片衬砌参数的设计

1

2017

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

1

... 预制仰拱块结构的选择是仰拱结构设计的基础,具体包括预制块的形状、厚度、数量等;只有确定合理的仰拱结构,方能便于预制仰拱块的制作和施工. 围绕预制仰拱选型及施工工艺的研究已取得一定成果. 唐伟[3 ] 以某高速铁路单线盾构隧道为工程依托,对隧底回填分块预制、整块预制、整块预制+两侧布设纵梁3个方案进行综合比选分析,得出回填整块预制+两侧布设纵梁结构形式方案最优,最能充分发挥预制件的优越性. 陈敬军[4 ] 提出对现行铁路隧道断面优化的结构形式,研究表明优化的衬砌形式较原衬砌形式不仅安全系数提高,而且减小了衬砌的变形量. 周佳媚等[5 -7 ] 对西康铁路预留中心排水沟的预制仰拱结构块进行详细的结构受力分析,深入研究了预制结构的初始地应力、上部支护结构、接头形式、仰拱结构设计等问题. 梁晋平[8 ] 对山西万家寨引黄工程隧洞中采用的蜂窝状六边形混凝土预制管片进行管片储放和吊装时的受力情况研究,认为在运输和存放全过程中,所有形式管片的横断面均处于全压应力状态,设计制作预制块时应增加一定的配筋才能保证管片的安全. 张鹏[9 ] 对板形预制管片和箱形预制管片进行比较研究,建议根据断面形式和施工需求选用不同形状的管片. 张斌[10 ] 针对高铁隧道预制仰拱结构,在采用传统的钢筋混凝土预制仰拱基础上,提出不同的预制仰拱充填技术. 王明年等[11 -13 ] 分别对铁路、公路装配式衬砌构件不同划分方案下衬砌的力学特性开展相关研究. 时亚昕等[14 -15 ] 开展仰拱预制板施工工艺研究,确定最佳的铺底混凝土坍落度和预制仰拱构件的具体施工参数. ...

盾构隧道二次衬砌合理施作时机模型试验研究

1

2020

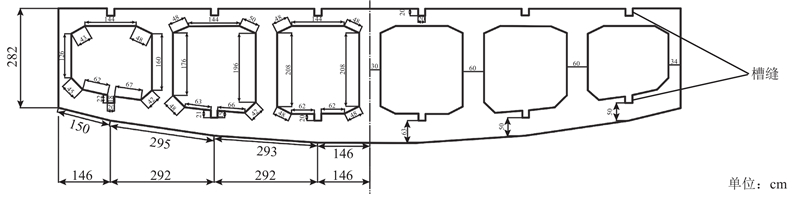

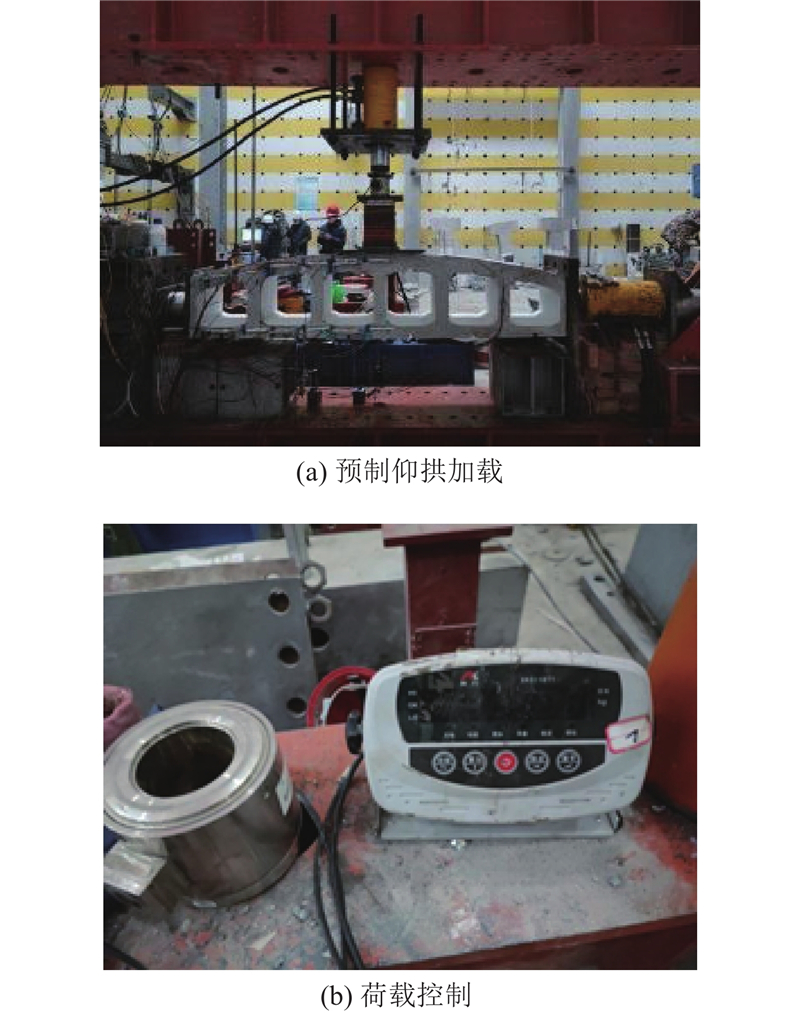

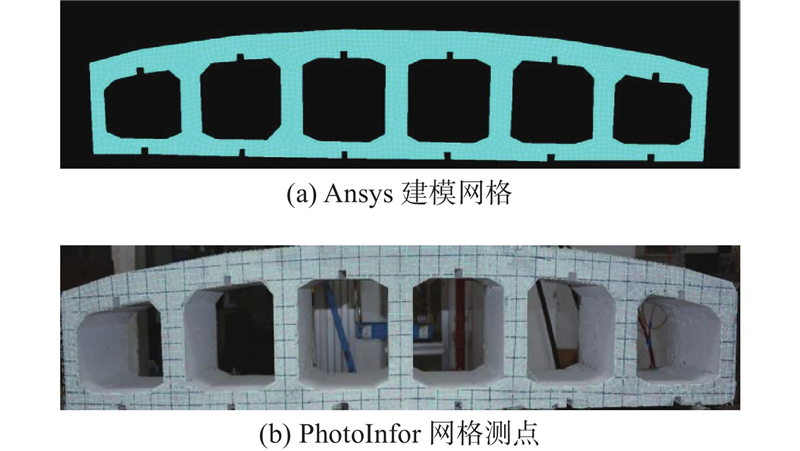

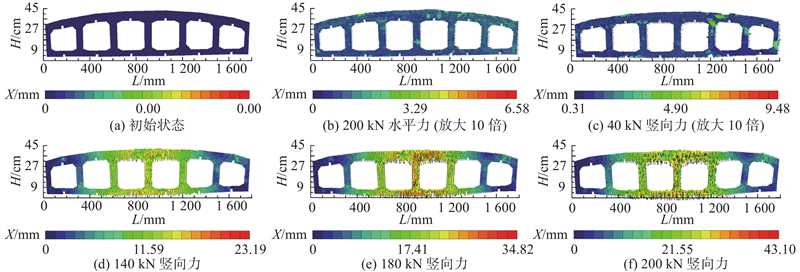

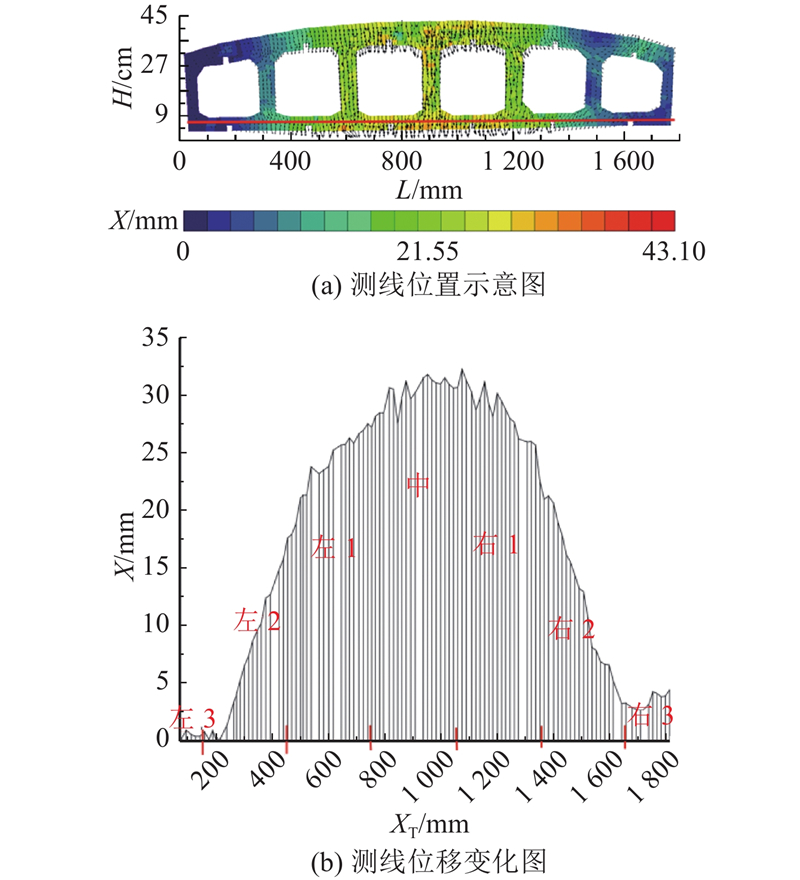

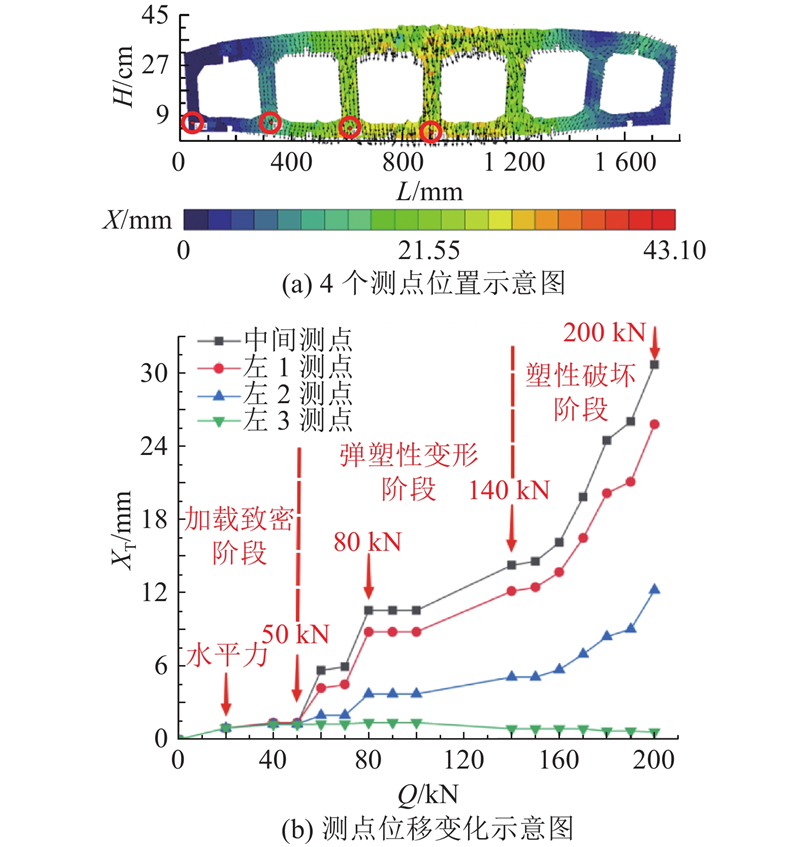

... 本模型试验不考虑如构件之间接头防水的细部构造,基于自主设计的箱型预制仰拱结构,具体相似关系按照相似第一定理[16 ] 进行推导. 根据实验室加载设备和现场条件,采用几何相似比为1∶5,容重相似比为1∶1来控制其他物理力学参数的相似性. 根据几何相似比,仰拱结构长1 750 mm、高370 mm、宽度30 mm. 根据相似准则推得预制仰拱模型各个物理力学参数的相似比如下:几何相似比$ {C_L} = 5. $ $ {C_\gamma } = 1. $ $ {C_\mu } = 1. $ $ {C_\varepsilon } = 1. $ $ {C_R} = 5. $ $ {C_\sigma } = 5. $ $ {C_E} = 5. $

盾构隧道二次衬砌合理施作时机模型试验研究

1

2020

... 本模型试验不考虑如构件之间接头防水的细部构造,基于自主设计的箱型预制仰拱结构,具体相似关系按照相似第一定理[16 ] 进行推导. 根据实验室加载设备和现场条件,采用几何相似比为1∶5,容重相似比为1∶1来控制其他物理力学参数的相似性. 根据几何相似比,仰拱结构长1 750 mm、高370 mm、宽度30 mm. 根据相似准则推得预制仰拱模型各个物理力学参数的相似比如下:几何相似比$ {C_L} = 5. $ $ {C_\gamma } = 1. $ $ {C_\mu } = 1. $ $ {C_\varepsilon } = 1. $ $ {C_R} = 5. $ $ {C_\sigma } = 5. $ $ {C_E} = 5. $

应力场对缺陷隧道承载力影响的模型试验研究

1

2009

... 箱型预制仰拱制作的主要材料有混凝土、钢筋、接头螺栓. 预制仰拱结构主要为拉张破坏,混凝土本身只能承受较小拉力,由于相似结构混凝土与原结构设计标号同为C35混凝土,根据文献[17 ]~文献[19 ]确定管片钢筋,根据等效抗弯刚度$ E I $ 18 ],在管片接缝位置开一定深度的槽缝来弱化该部位的抗弯刚度. ...

应力场对缺陷隧道承载力影响的模型试验研究

1

2009

... 箱型预制仰拱制作的主要材料有混凝土、钢筋、接头螺栓. 预制仰拱结构主要为拉张破坏,混凝土本身只能承受较小拉力,由于相似结构混凝土与原结构设计标号同为C35混凝土,根据文献[17 ]~文献[19 ]确定管片钢筋,根据等效抗弯刚度$ E I $ 18 ],在管片接缝位置开一定深度的槽缝来弱化该部位的抗弯刚度. ...

地铁盾构隧道管片结构力学行为模型试验研究

1

2005

... 箱型预制仰拱制作的主要材料有混凝土、钢筋、接头螺栓. 预制仰拱结构主要为拉张破坏,混凝土本身只能承受较小拉力,由于相似结构混凝土与原结构设计标号同为C35混凝土,根据文献[17 ]~文献[19 ]确定管片钢筋,根据等效抗弯刚度$ E I $ 18 ],在管片接缝位置开一定深度的槽缝来弱化该部位的抗弯刚度. ...

地铁盾构隧道管片结构力学行为模型试验研究

1

2005

... 箱型预制仰拱制作的主要材料有混凝土、钢筋、接头螺栓. 预制仰拱结构主要为拉张破坏,混凝土本身只能承受较小拉力,由于相似结构混凝土与原结构设计标号同为C35混凝土,根据文献[17 ]~文献[19 ]确定管片钢筋,根据等效抗弯刚度$ E I $ 18 ],在管片接缝位置开一定深度的槽缝来弱化该部位的抗弯刚度. ...

1

... 箱型预制仰拱制作的主要材料有混凝土、钢筋、接头螺栓. 预制仰拱结构主要为拉张破坏,混凝土本身只能承受较小拉力,由于相似结构混凝土与原结构设计标号同为C35混凝土,根据文献[17 ]~文献[19 ]确定管片钢筋,根据等效抗弯刚度$ E I $ 18 ],在管片接缝位置开一定深度的槽缝来弱化该部位的抗弯刚度. ...

1

... 箱型预制仰拱制作的主要材料有混凝土、钢筋、接头螺栓. 预制仰拱结构主要为拉张破坏,混凝土本身只能承受较小拉力,由于相似结构混凝土与原结构设计标号同为C35混凝土,根据文献[17 ]~文献[19 ]确定管片钢筋,根据等效抗弯刚度$ E I $ 18 ],在管片接缝位置开一定深度的槽缝来弱化该部位的抗弯刚度. ...

数字照相量测在岩石隧道模型试验中的应用研究

1

2007

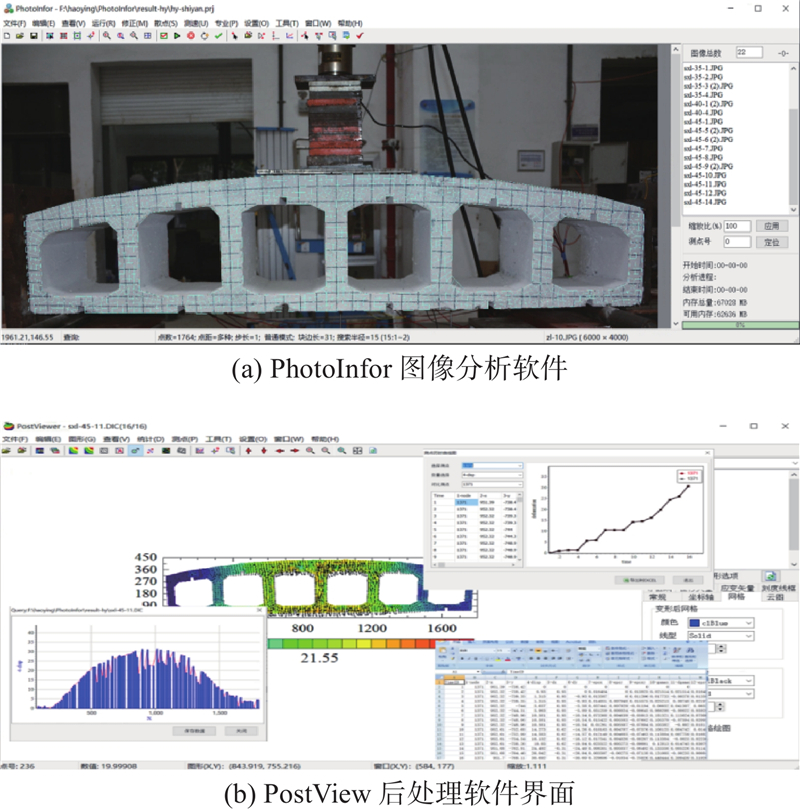

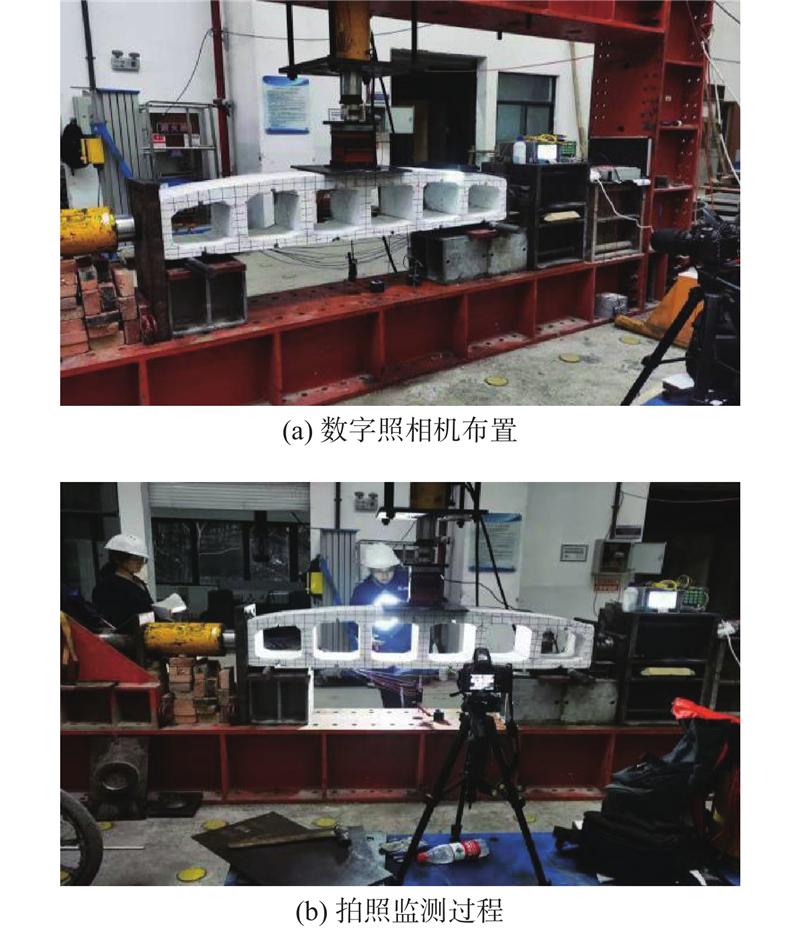

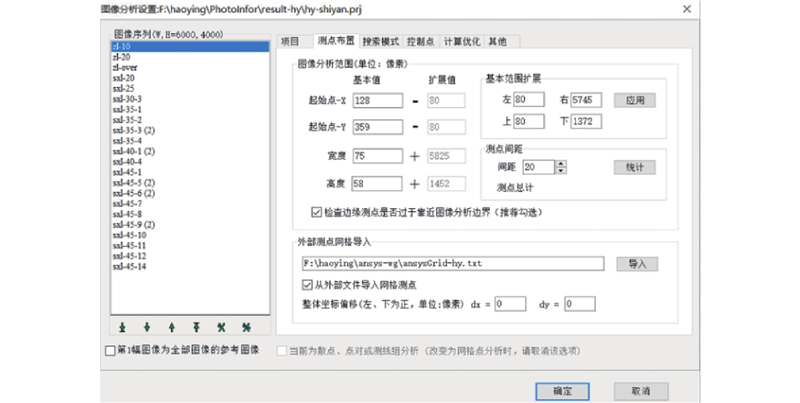

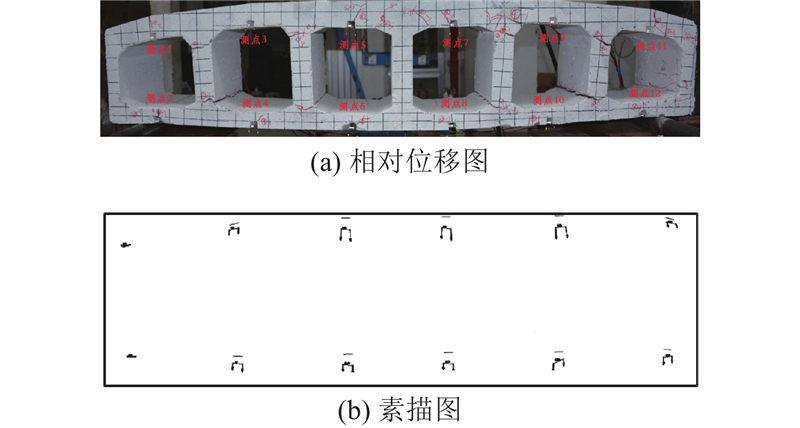

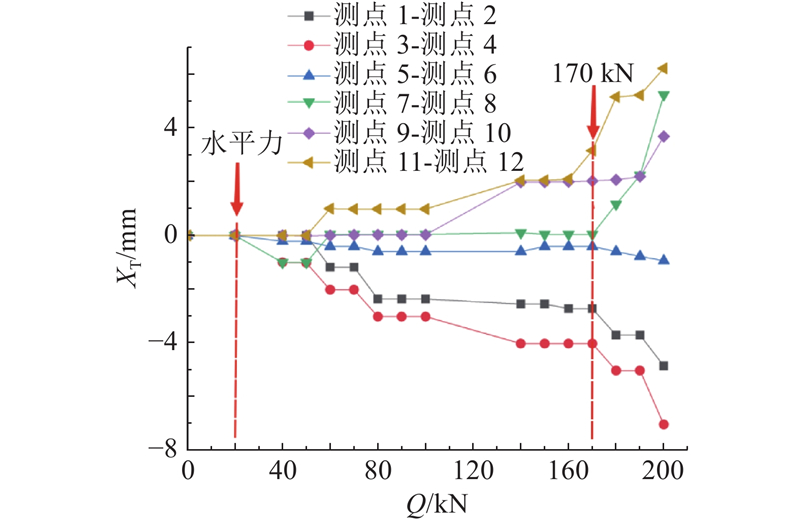

... 数字照相量测系统是通过高性能相机采集试验目标的图片后,根据散斑图像相关性分析原理对图片进行计算分析或特征识别的量测技术[20 ] . 本研究采用的数字量测软件由中国矿业大学李元海教授研发,软件系统由图像分析软件PhotoInfor和结果后处理软件PostViewer组成[21 ] ,如图5 所示. 该软件功能强大,可以处理包括位移、变形、裂隙等相关信息. ...

数字照相量测在岩石隧道模型试验中的应用研究

1

2007

... 数字照相量测系统是通过高性能相机采集试验目标的图片后,根据散斑图像相关性分析原理对图片进行计算分析或特征识别的量测技术[20 ] . 本研究采用的数字量测软件由中国矿业大学李元海教授研发,软件系统由图像分析软件PhotoInfor和结果后处理软件PostViewer组成[21 ] ,如图5 所示. 该软件功能强大,可以处理包括位移、变形、裂隙等相关信息. ...

1

... 数字照相量测系统是通过高性能相机采集试验目标的图片后,根据散斑图像相关性分析原理对图片进行计算分析或特征识别的量测技术[20 ] . 本研究采用的数字量测软件由中国矿业大学李元海教授研发,软件系统由图像分析软件PhotoInfor和结果后处理软件PostViewer组成[21 ] ,如图5 所示. 该软件功能强大,可以处理包括位移、变形、裂隙等相关信息. ...

1

... 数字照相量测系统是通过高性能相机采集试验目标的图片后,根据散斑图像相关性分析原理对图片进行计算分析或特征识别的量测技术[20 ] . 本研究采用的数字量测软件由中国矿业大学李元海教授研发,软件系统由图像分析软件PhotoInfor和结果后处理软件PostViewer组成[21 ] ,如图5 所示. 该软件功能强大,可以处理包括位移、变形、裂隙等相关信息. ...

公路隧道装配式仰拱结构形式优化设计

1

2023

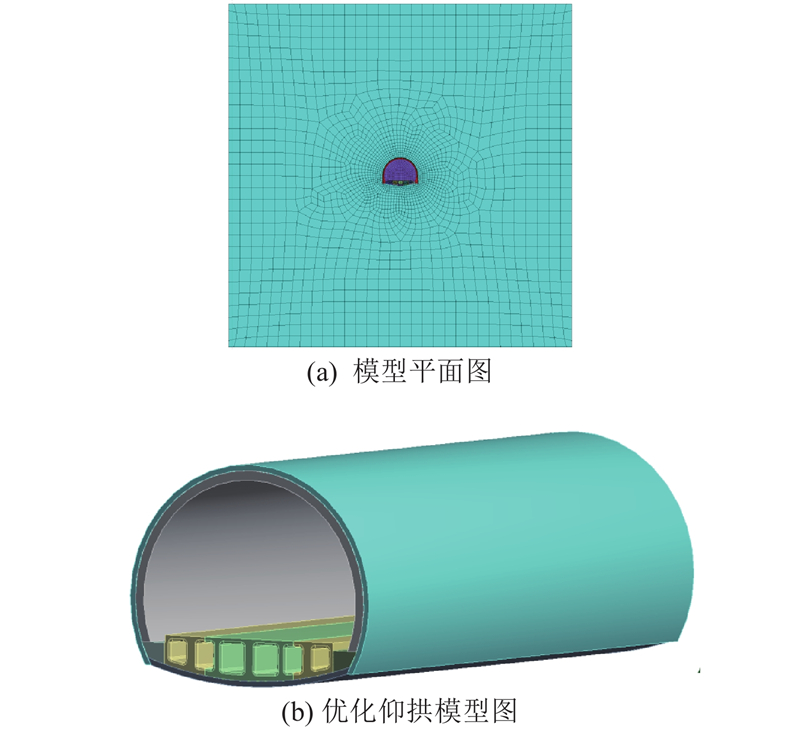

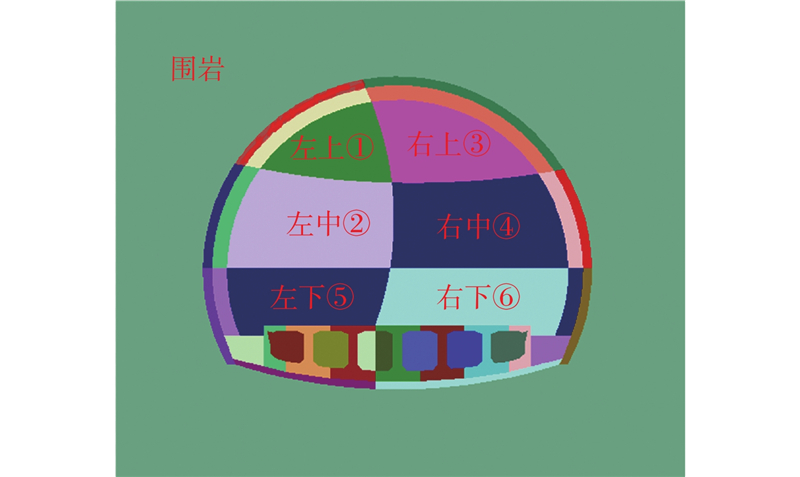

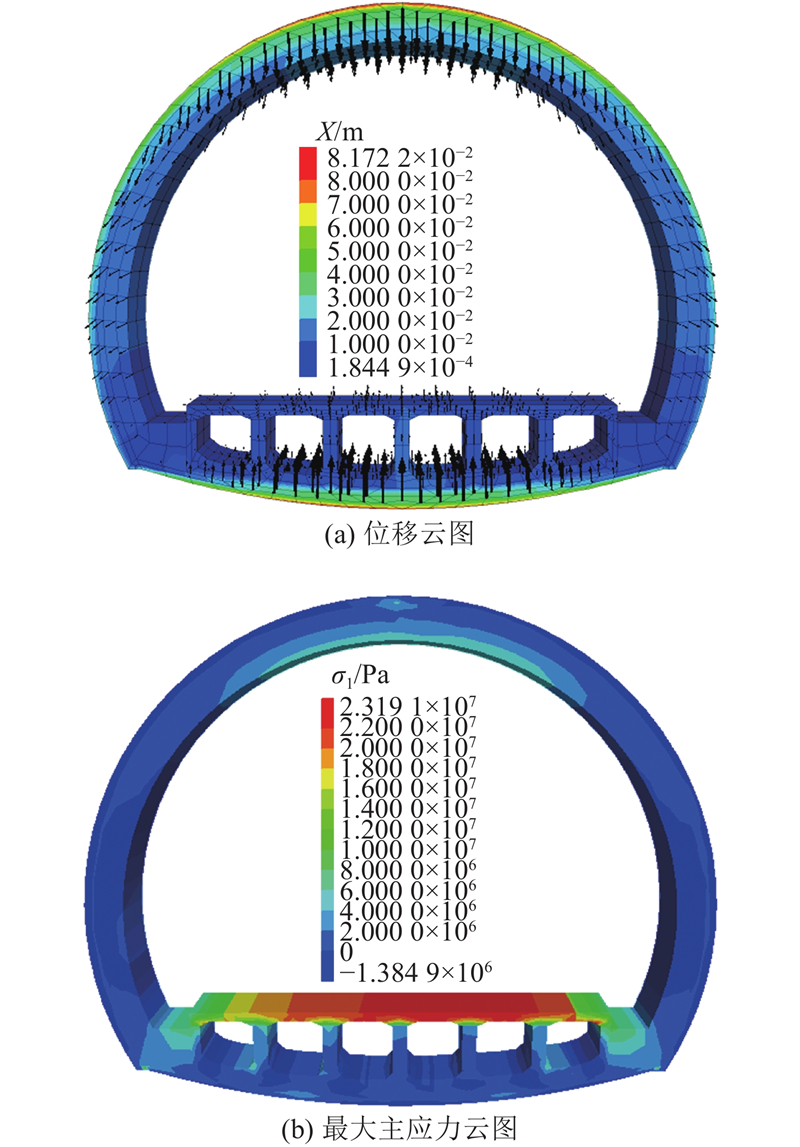

... 利用Flac3D数值模拟软件研究箱型预制仰拱构件与隧道衬砌结构共同受力情况,从位移变化[22 ] 和最大主应力方面开展分析. 以甘肃省某钻爆法公路隧道为工程依托背景,隧道埋深150 m,属于V级围岩段砂砾岩,隧道初支厚度为30 cm,二衬厚度为50 cm,围岩和支护结构参数如表1 所示. 表中,γ 为容重、E 弹性模量、μ 为泊松比、C 为黏聚力、Φ 为内摩擦角. 隧道模型如图15 所示,当模型边界到隧道周边距离大于3倍隧道直径时,隧道开挖对边界影响可以忽略不计,隧道模型采用三维模型,模型尺寸为120 m×1.20 m×120 m. ...

公路隧道装配式仰拱结构形式优化设计

1

2023

... 利用Flac3D数值模拟软件研究箱型预制仰拱构件与隧道衬砌结构共同受力情况,从位移变化[22 ] 和最大主应力方面开展分析. 以甘肃省某钻爆法公路隧道为工程依托背景,隧道埋深150 m,属于V级围岩段砂砾岩,隧道初支厚度为30 cm,二衬厚度为50 cm,围岩和支护结构参数如表1 所示. 表中,γ 为容重、E 弹性模量、μ 为泊松比、C 为黏聚力、Φ 为内摩擦角. 隧道模型如图15 所示,当模型边界到隧道周边距离大于3倍隧道直径时,隧道开挖对边界影响可以忽略不计,隧道模型采用三维模型,模型尺寸为120 m×1.20 m×120 m. ...