充电桩按照输出电流的类型分为交流与直流2种. 直流桩具有高功率、快充电的特点,是主要的公共充电设备. 充电桩的噪声主要由气动噪声、机械振动噪声以及电磁噪声组成,相比于后2种噪声,由风扇高速旋转引起的气动噪声在整桩噪声中占比最大,解决充电桩气动噪声问题已成为充电桩开发的重中之重.

学者对于风扇气动噪声的发声理论已有深入研究[1]. 胡彬彬等[2]将对流FW-H方程与薄壁边界元法相结合,建立风扇在均匀流管道中传播的声学模型,并计算得到风扇偶极子噪声在任意形状管道的声传播. 随着计算机的发展,采用计算流体力学耦合计算气动声学的混合数值计算方法已成为研究者的常用手段[3-5]. 在工程上,风扇总是作为散热部件安装在整机中. 整机的部件繁多,内部风道不同以及各部件之间的相互作用都会使风扇产生安装效应噪声. 许多学者采用数值分析与试验相结合的方法研究工程上的整机气动声学问题. 陈晓林[6]采用数值模拟与试验手段研究空调室内机气动噪声,验证了数值计算对整机气动噪声预测的可行性和精确性. 汤黎明[7]对汽车动力舱进行整机的气动噪声数值分析,同时研究了冷却风扇叶片安装角、叶片弦长、叶型半径和叶片数等参数变化对噪声性能的影响,确定这些参数有利于降低冷却风扇气动噪声. 何博等[8-10]通过优化风扇叶片来降低气动噪声,但是存在外购风扇的叶片无法更改的问题. 因此,在声传递路径上进行降噪优化成为整机工程降噪的有效手段. 彭博等[11-12]采用数值模拟分析散热孔形式和风扇分布形式对服务器气动噪声的影响,张寰等[13]沿着减风阻降转速的思路,在服务器散热与噪声指标上寻得平衡点. 面对日益严苛的噪声指标,只在部件布置方式和流道进行优化上是远远不够的,须采用更为专业的声学包[14]方案为整机提供更有效的降噪支持.

本研究借助计算流体力学(computational fluid dynamics,CFD)与计算气动声学(computational aeroacoustics,CAA)分步耦合仿真方法进行充电桩整机气动噪声的仿真,辅以试验验证,以得到整桩气动噪声的特性,并对比吸音棉降噪布置方案,以期为充电桩降噪优化提供指导.

1. 直流充电桩气动噪声数值计算

1.1. 直流充电桩模型介绍

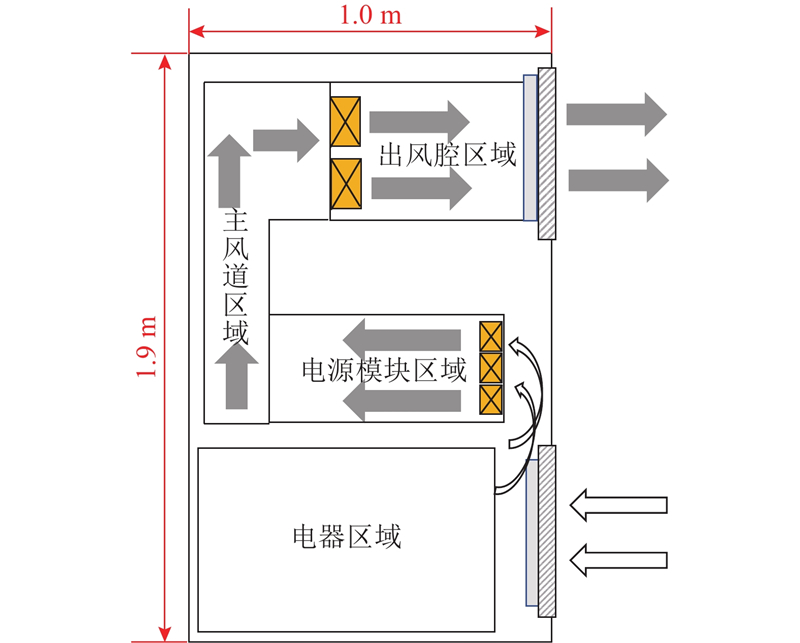

以180 kW分体式直流桩为研究对象,其内部风道和部件示意图如图1所示. 整装部件包括进出风口百叶窗、进出风口滤棉、电器区、电源模块及其风扇、系统散热风扇等. 百叶窗与滤棉的作用是提高整桩的防水防尘等级,避免桩体内部出现雨水与灰尘的堆积. 电器区主要用来控制整桩启停和实现电路控制的一些功能. 电源模块是充电桩中的核心部件,是用来输出直流电的部件. 在本研究模型中,电源模块输出功率为30 kW,整桩共配置6台电源模块,整桩充电功率可达180 kW. 当所有模块进出风口空气温度差低于20 ℃时,代表整桩温升达标. 整桩模型模块风扇共18个,系统风扇共6个. 图中空心箭头代表冷空气,实心箭头代表换热后的热空气.

图 1

1.2. 气动声学理论公式

气动噪声计算主要采用Lighthill声类比理论,该理论由Lighthill[15]基于Navier-Stokes方程推导而来,其控制方程形式可以简化为

式中:

式中:

式中:

式中:

式中:i为虚部,

径向辐射声压为

式中:

1.3. 单风扇气动噪声数值分析

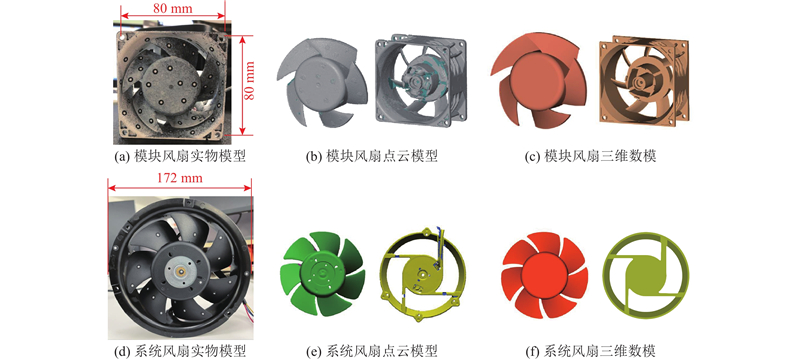

整桩风扇的三维模型由逆向工程获得. 采用思看公司型号为SCANTECH/AXE-B11的蓝光扫描仪进行风扇逆向扫描,精度可达0.02 mm,模块风扇和系统风扇的三维数模获取过程如图2所示.

图 2

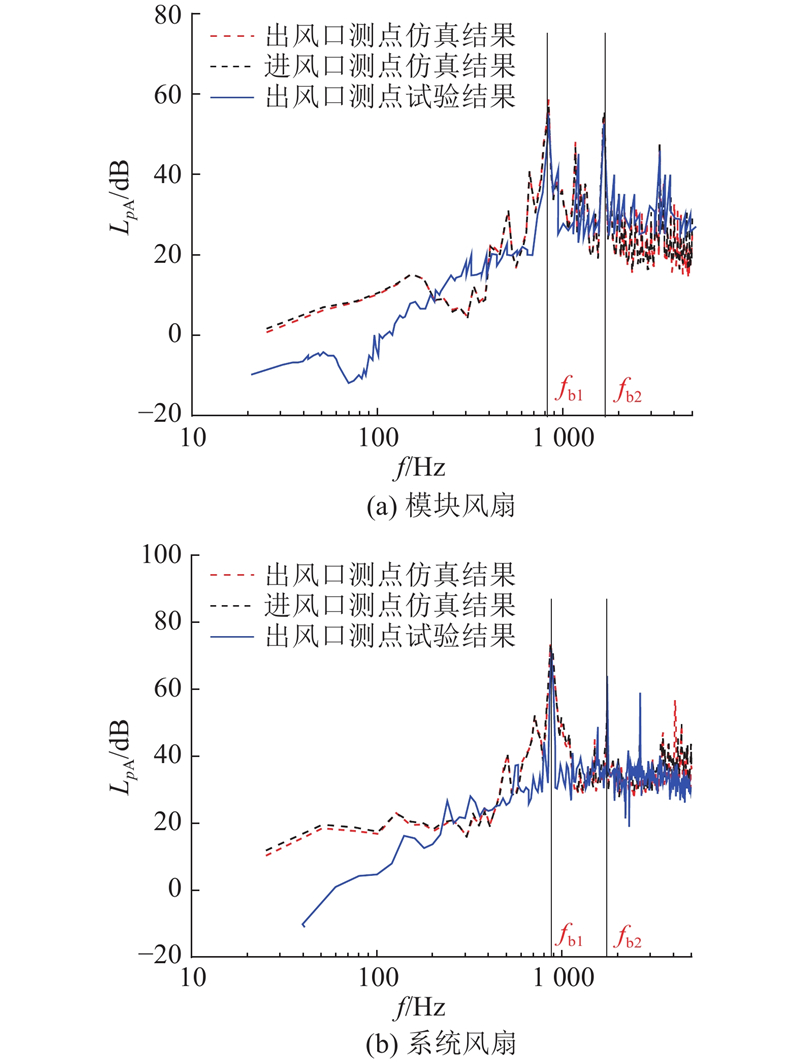

风扇噪声组成成分复杂,可以分为旋转噪声和湍流噪声2种. 旋转噪声由风扇周期的切割周围空气引起,其频谱呈现周期性的离散特性,出现的频率一般为叶片通过频率及其谐波频率. 湍流噪声主要由流场中涡流的产生与破裂引起,频谱呈现宽频特性. 单风扇的噪声传播可被认为在自由空间传播,反射折射效应可以忽略. 建立2款风扇的风洞数值计算模型,采用剪切应力传输模型(shear stress transfer,SST),计算风扇稳态的流场,以稳态流场的结果作为瞬态流场求解的初始条件,从而加快瞬态流场求解的收敛速度. 瞬态湍流模型为分离涡模型(detached-eddy simulation,DES),采用瞬态FW-H声学模型进行风扇远场气动噪声求解. 单风扇流场的数值边界条件参考文献[19]. 分别在正对风扇进出风口1 m处设置声压监测点,2款风扇的测点A计权声压级仿真与实测频谱结果如图3所示,其中f为频率,LpA为A计权声压级,fb1为风扇叶片通过频率,fb2为风扇两倍叶片通过频率. 模块风扇和系统风扇额定转速分别为10 000、7 500 r/min. 由图3(a)可知,模块风扇主频位于833 Hz,次频位于1 666 Hz,两处频率分别为模块风扇的叶片通过频率以及2倍叶频处. 由图3(b)可知,系统风扇仿真主频出现在875 Hz处,次频出现在1 750 Hz处,分别与系统风扇的叶频与2倍叶频重合. 可以发现,2款风扇进出风口测点峰值频率完全一致,说明旋转噪声对于风扇上下游的影响程度相同,宽频谱噪声下游略高于上游,主要原因是风扇上下游空气流动的剧烈程度有差异.

图 3

图 3 风扇远场1 m测点的A计权声压级频谱图

Fig.3 Spectrogram of fan A-weighted sound pressure level at 1 m point

风扇测试采用国际ISO 10302-1[20] 标准,测量工作在半消声室中进行. 可以发现:试验结果中叶频及其谐波特征十分明显,且仿真得到的特征频率与测试得到的特征频率吻合良好;在低频带,仿真与实测存在较大误差,但低频带对于全频带的噪声贡献较小,因此在低频带的误差完全可以接受. 核对标准可以很好地验证风扇气动噪声仿真的精确性,保证风扇逆向模型的可靠性,为后续整桩噪声的准确计算提供保障.

1.4. 直流充电桩气动噪声数值分析

1.4.1. 整桩流场数值分析

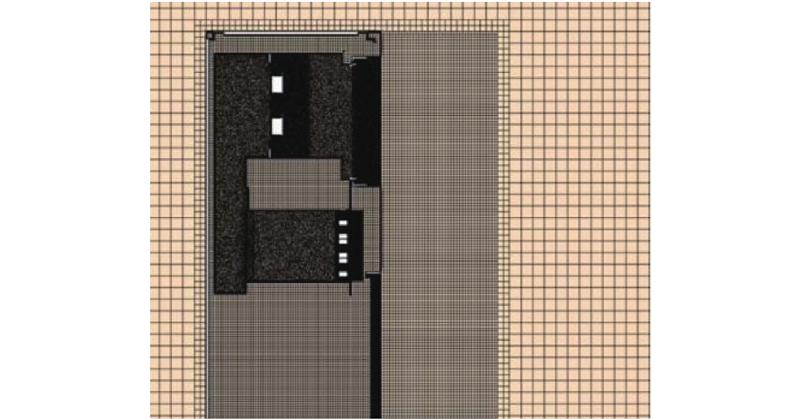

获得整桩全部三维数模后,基于三维模型建立整桩流场计算模型,在网格生成中,对速度、压力梯度变化较大的区域进行局部网格加密操作. 在本研究中,选择对模型的百叶窗、风扇旋转区域及其附近上下游进行网格加密,在桩内部流动较小的区域以及桩体外部区域采用Trimmer网格,最终得到整桩的流场计算域及网格模型如图4所示.

图 4

通过对整桩进行气动声学仿真,得到在不同环境温度下,模块满功率运行整桩温升达标工况点的气动噪声结果. 选取环境温度为40 ℃时,整桩温升达标的工况点的噪声仿真结果进行分析. 此时,模块中风扇转速为其最大转速,为10 000 r/min,系统风扇转速为5 600 r/min. 该工况为极限环温工况,此时整桩噪声达到最大,后续基于该工况进行降噪方案研究. 整桩流场部分采用的湍流模型与风扇数值计算的一致. 与单风扇不同,充电桩内部结构复杂,声学传播不是简单的自由空间传播,近场区域涉及较多的声反射与折射,且后续涉及吸音棉的降噪优化,因此须单独建立整桩声学域来准确计算声学传播. 进出风口防尘棉等效为多孔介质模型,并根据试验风阻曲线拟合得到黏性阻力系数和惯性阻力系数. 将桩体外部区域的顶部以及四周的5个面设置为压力出口边界条件,底部面设置为刚性壁面边界. 模型瞬态求解时间步长按照模块风扇每旋转3°计算一次,即时间步长为5.0×10−5 s,从而保证瞬态流场计算的精确性. 瞬态流场数据导出的总时长和时间步长由声学分析频率的分辨率和最大频率决定, 声学计算频率为3 000 Hz,频率分辨率为5 Hz,因此瞬态数据导出时间步长设置为1.7×10−4 s,总共导出时长为0.2 s的流场数据. 计算总时间步长设置为0.24 s,目的是等待风扇在旋转几个周期后进入稳定状态后再进行采样.

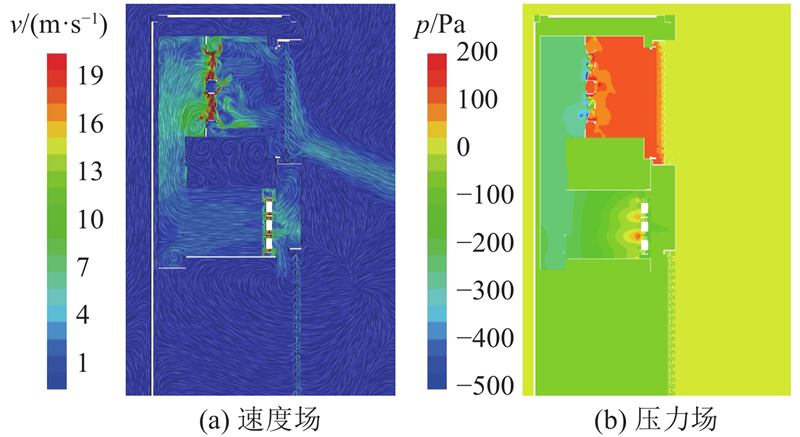

如图5所示为整桩中心切面流场云图. 由图5(a)可知,模型中高速区域集中在风扇附近,尤其在系统散热风扇附近,速度达到最大值;系统风扇下游区域速度较为紊乱,原因是该模型在系统风扇之后设计了腔室并进行了消声方案的布置,而从系统风扇流出的空气会在此空间中形成湍流. 整桩进出口空气未出现相互干扰的情况,进口区域流速较低,出风口平均流速约为4 m/s,由于百叶叶片的导向,气体向着斜下方向远处传播. 由图5(b)可知,主体风道内部有模块风扇和系统风扇,压力梯度变化较大;风压先在模块风扇的作用下增大,而后在模块和风道的阻力作用下逐渐降低;此时流速也逐渐降低,而后在系统风扇吸力下压力迅速降低,流速随之上升,继而热空气通过系统风扇出风口的高压被输送到外界. 可以看到系统风扇之后的腔室整体压力较大,主体风道外的其他区域的压力基本与外界大气压一致.

图 5

1.4.2. 整桩声场数值分析

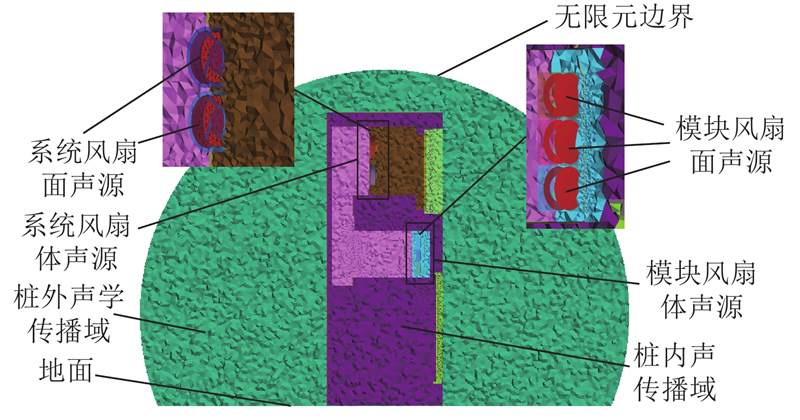

建立整桩半自由场声学模型,如图6所示. 整桩声学模型主要分为声源区以及声传播区. 声源区声源分为面声源和体声源,将风扇旋转区域与静止区域的交界面作为面声源来处理,用以计算风扇的旋转噪声. 将风扇上下游流速较大的区域作为体声源区域处理,用以计算风扇上下游产生的湍流噪声. 将流场对应区域导出的压力数据作为输入源,进行滤波分解计算得到面声源和体声源,继而进行声传播计算. 声传播区域主要由桩内声学域和桩外声学域组成. 桩外声学区域形状为半球体,在外声学域边界处设置无限元边界,可使声波在声学边界处不出现反射而被自由散播出去;将桩体底座的平面设置为刚性地面,用以模拟整桩在半消声室的环境. 声学处理上将整桩进出风口防尘棉等效为一个面,并赋予吸声系数,吸声系数由厂家测试提供.

图 6

根据平面波声学网格尺度理论,要保证声场数值计算的准确性,每个波长至少要包含6个网格节点,声学波长与频率相关,频率越高波长越短,关系式为

式中:

图 7

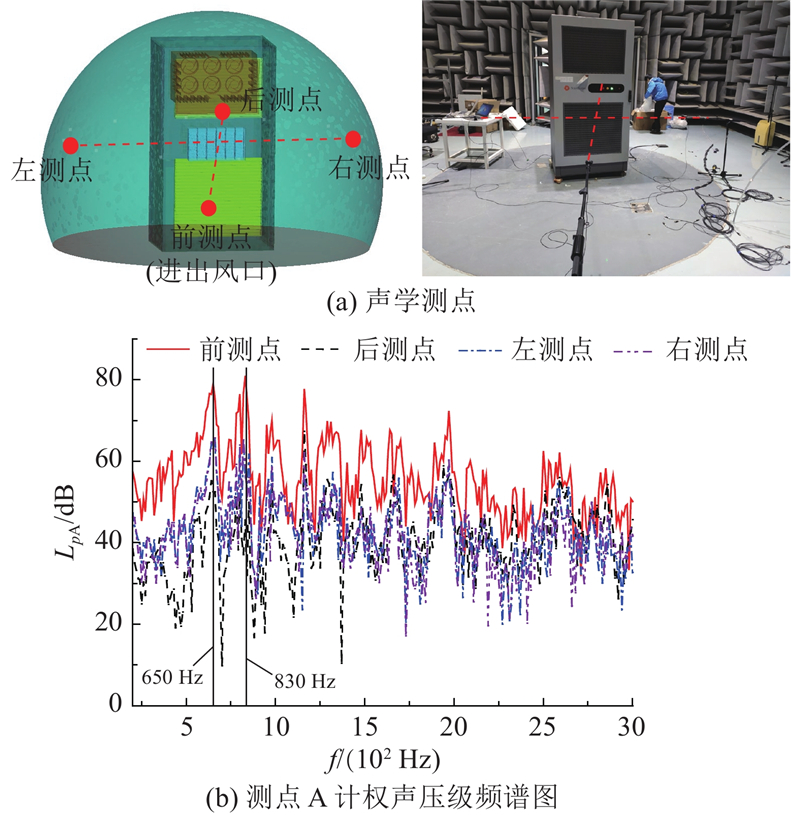

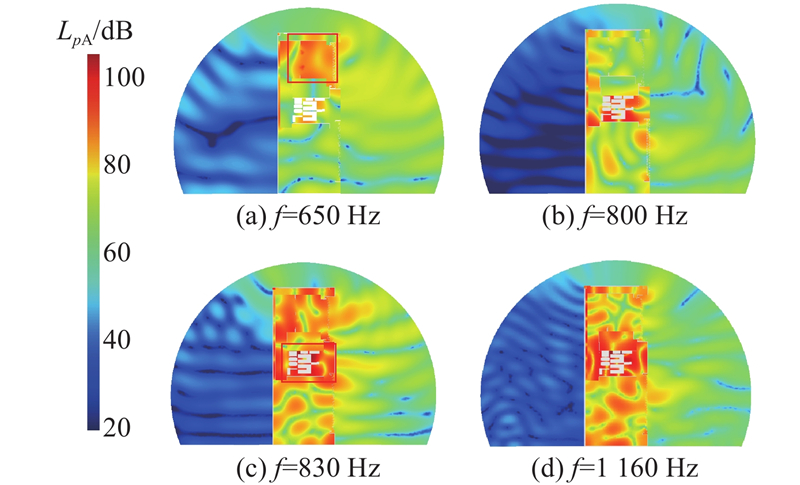

为了更加直观的了解主要频率的声场规律,分析前四峰值频率的声压云图,如图8所示. 通过近场分布云图可以看出,整桩噪声主要通过进出风口向外传播,桩体背面噪声大部分被隔绝在桩体内部,桩体背面是最低噪声区域,这与测点结果分析规律一致. 由图8(a)可知,系统风扇附近区域声压明显高于其他区域,说明此频率下,系统风扇噪声贡献较高. 由图8(c)可知,桩体内外部声压分布整体最高,其中模块区域声压明显比其他区域高,进一步验证模块风扇噪声在此频率贡献最大. 在如图8(b)、图8(d)所示的2个峰值频率下,模块区域声压依旧占据主导地位,说明这2个峰值频率是由模块风扇噪声贡献得到. 通过分析桩体近声场发现,模块区域以及系统风扇区域是产生高声压的主要原因.

图 8

2. 直流充电桩噪声试验

2.1. 直流充电桩噪声试验测试

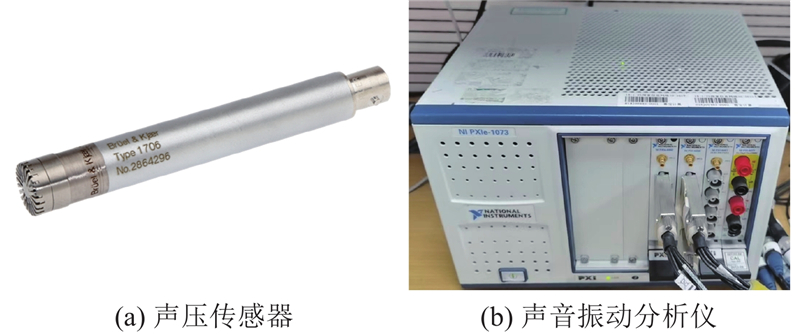

在某半消声室中进行声学测试,声压传感器使用丹麦B&K公司生产的声压传感器,在进出风口测点的声压传感器上安装风球以过滤湍流波,避免湍流波产生的伪噪声. 数据采集仪使用美国NI公司生产的型号为 NI PXle-1073的声音振动分析仪. 试验的测试设备如图9所示.

图 9

声学测试工况是不同环境温度下整桩温升达标后的噪声结果,在半消声室中很难实现室内环境温度的调整,因此通过调整风扇的转速来模拟不同环温整桩运行的工作状态,等效获得整桩温升达标工况的噪声结果. 整桩风扇调速有2种调速策略,其中模块风扇的调速由输入电压实现,调速电压根据环境温度和负载进行线性调整,转速由反馈电压换算得到. 系统风扇由(pulse width modulation,PWM)占空比调速策略实现,并通过频率发生器实时获取风扇运行转速. 整桩温升达标工况由温升测试得到,同时获取不同环温模块和系统风扇的运行转速. 分别选取环温25、30、35、40 ℃温升达标工况点下的模块和系统风扇的运行转速作为声学测试工况.

2.2. 充电桩声学仿真与试验

如表1所示,将不同环温下整桩系统温升达标工况点的噪声A计权声压级进行仿真与试验结果对比. 表中,LpA,S为仿真值,LpA,T为测试值,Ev为误差值. 仿真得到整桩的前(进出风口)测点噪声最大,其次是左右测点,后测点声压最小,与试验结果规律一致. 综合各测点A计权声压级可知,仿真结果整体高于实测结果,总体误差低于15%,较大的误差主要出现在后测点. 产生误差的原因主要是样品测试时的边界条件、耦合关系等无法在仿真模型中完全体现. 仿真结果在最大噪声测点与试验结果吻合良好,误差不超过2.3%,该测点是桩内风扇噪声源直接向外传播到的测点,也是评价整桩噪声指标的关键测点,验证了仿真结果的准确性.

表 1 不同工况下各测点的A计权声压级

Tab.1

| 测试点 | 环温25 ℃ | 环温30 ℃ | 环温35 ℃ | 环温40 ℃ | |||||||||||

| LpA,S/dB | LpA,T/dB | Ev/% | LpA,S/dB | LpA,T/dB | Ev/% | LpA,S/dB | LpA,T/dB | Ev/% | LpA,S/dB | LpA,T/dB | Ev/% | ||||

| 前 | 74.5 | 72.9 | 2.1 | 77.0 | 75.7 | 1.7 | 78.9 | 77.3 | 2.0 | 83.4 | 81.5 | 2.3 | |||

| 后 | 58.2 | 51.4 | 13.0 | 60.0 | 53.9 | 11.3 | 61.3 | 54.8 | 11.8 | 66.5 | 57.4 | 14.8 | |||

| 左 | 62.9 | 60.8 | 3.4 | 64.7 | 65.0 | −0.5 | 66.1 | 65.6 | 0.7 | 70.5 | 69.1 | 1.4 | |||

| 右 | 62.1 | 59.6 | 4.2 | 64.5 | 63.0 | 2.4 | 65.9 | 64.4 | 2.3 | 70.2 | 67.5 | 3.3 | |||

3. 直流充电桩降噪优化方案及验证

3.1. 直流充电桩的降噪优化方案

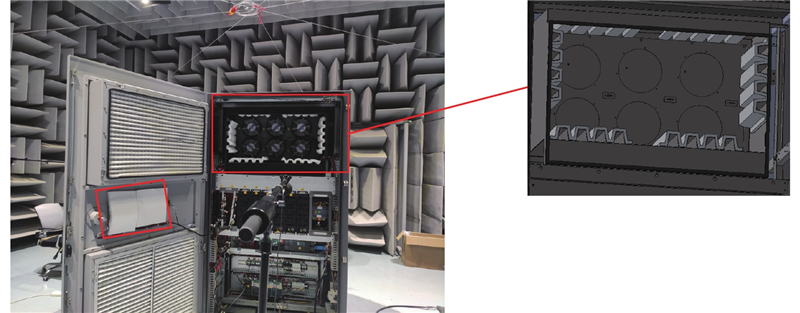

一般情况下,可以通过2种途径进行整桩降噪.1)声源:对于整桩而言,噪声源于风扇,通过对风扇叶片的优化设计来降低风扇的旋转噪声. 该途径很难实施,降噪效果也不理想. 2)阻断噪声传递路径. 本研究基于40 ℃的环境温度,在整桩温升达标的工况点设计降噪方案,由于模块区域和系统风扇区域是整桩主要声源区域,在这两处进行吸音棉布置方案研究,吸音棉现场布置位置示意图如图10所示. 为了保证整桩散热,在系统风扇出口区域设置安装板来安装吸音棉,安装板呈现弯曲状以加大吸音棉的吸声面积. 吸声材料采用双组分吸音棉,仿真所用的吸声系数通过混响室法获得. 分别从吸音棉的布置位置和厚度δ对整桩噪声的影响进行分析. 对比δ=15 mm的吸音棉在不同位置布设时的噪声结果;在相同布置位置,对比δ=15、20、25 mm的吸音棉整桩测点的噪声结果. 吸音棉不同布置方案如表2所示.

图 10

表 2 吸音棉布置方案

Tab.2

| 方案 | δ/mm | 布置位置 |

| 1 | 15 | 系统风扇出口 |

| 2 | 15 | 模块前门板 |

| 3 | 15 | 系统风扇出口+模块前门板 |

| 4 | 20 | 系统风扇出口+模块前门板 |

| 5 | 25 | 系统风扇出口+模块前门板 |

3.2. 直流充电桩的降噪方案验证

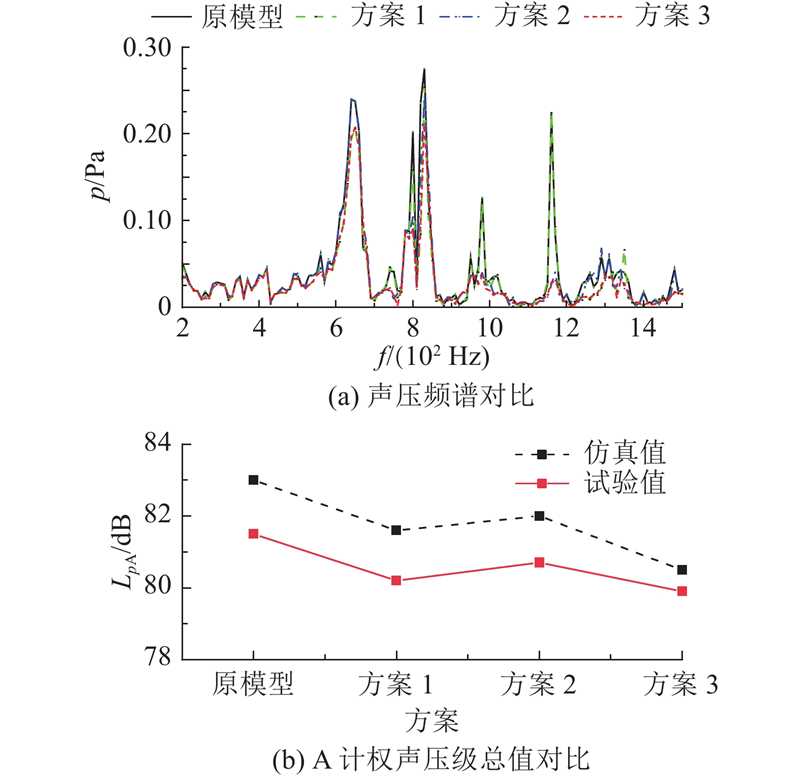

整桩前测点是评价整桩噪声最有效测点,因此只需要对比前测点不同方案的降噪情况. 由于声压级会缩小数值间的差距,纵坐标采用声压幅值p更能凸显吸音棉布置位置对于整桩噪声在频谱上的影响. 如图11(a)所示为吸音棉不同布置位置方案的前测点声压频谱图. 由图可知,不同方案对整桩噪声的主要频率峰值有不同程度的影响. 方案1对次频650 Hz的声压幅值吸收效果最好,声压幅值从原模型的0.22 Pa降低到0.19 Pa,下降了14%;该频率峰值是由系统风扇贡献,因此方案1在系统风扇出风口区域布置吸音棉能够降低一定的系统风扇噪声. 方案2对主频830 Hz峰值有小幅度降低,主频峰值由原来的0.26 Pa降低到0.24 Pa,下降了7.6%. 方案2对于第三、第四峰值频率幅值降低十分明显,第四峰值频率800 Hz幅值从0.18 Pa降低到0.08 Pa,下降了55%;第三峰值频率1 160 Hz幅值从0.2 Pa降低到0.02 Pa,下降了90%. 分析结果表明,主频以及第三第四峰值频率的幅值均由模块风扇贡献,方案2在模块进风口安装吸音棉可以降低模块风扇噪声. 方案3的降噪效果是方案1与方案2的叠加,能够使桩体整体噪声进一步下降. 将不同方案测点的仿真结果进行声压级总值换算,并与测试值进行对比. 如图11(b)所示,不同方案对整桩的吸声效能的仿真与试验趋势基本一致. 由各方案的A计权声压级总值结果可知,方案1对整桩声压级总值的降低较方案2更有优势,方案1仿真值较原模型降低1.4 dB,方案1试验值较原模型降低1.2 dB. 方案2仿真值较原模型降低1.0 dB,方案2试验值较原模型降低0.8 dB. 方案3的仿真值较原模型降低2.5 dB,试验值较原模型降低1.6 dB. 可以看出,仿真与实测结果对标良好,仿真能够较好地预测吸音棉对于整桩的吸声效能. 方案1在对整桩声压级总值的降低上较案2更优,方案2能够有效消除第三、第四峰值频率的幅值,故在系统风扇出风口和模块前门板区域分别布置吸音棉可以达到不同吸音效果.

图 11

图 11 吸音棉不同布置位置的整桩声学结果

Fig.11 Acoustic results of charging pile with different positions of sound-absorbing cotton

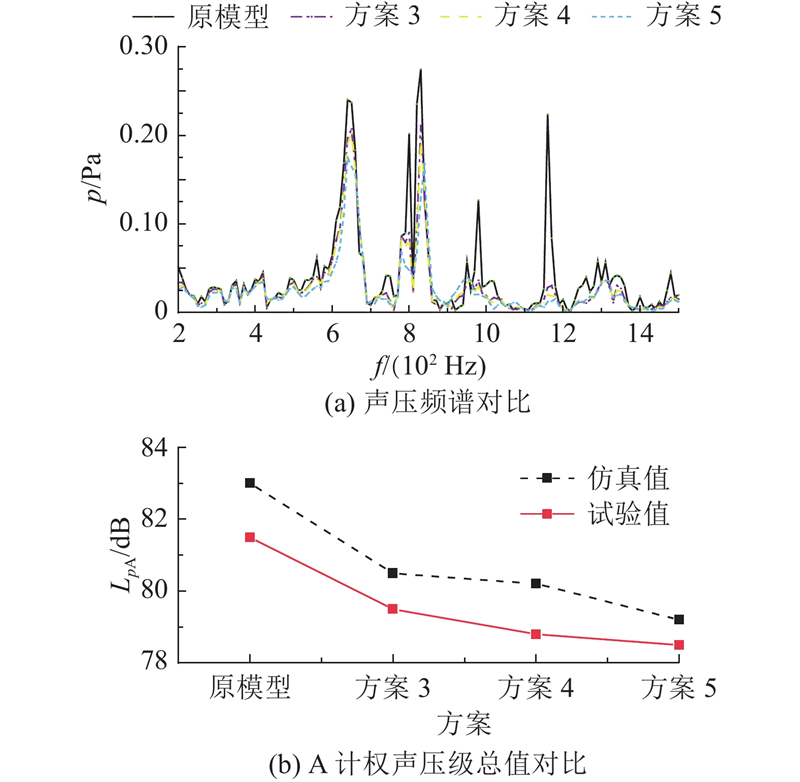

分析吸音棉厚度参数对整桩噪声的影响. 如图12(a)所示为吸音棉不同厚度方案的前测点声压频谱图. 随着厚度的增加,整桩噪声在整个频段上进一步降低,下降最明显的是主次频峰值. 当δ从15 mm增加到20 mm时,主次频峰值下降幅度不大,主次频峰值平均下降了8%,当厚度增加到25 mm时,各主要峰值较15 mm方案有明显下降,主频峰值下降了24%,次频峰值下降了20%. 将不同方案测点的仿真结果进行声压级总值换算,并与测试值进行对比,如图12(b)所示. 可以看出,不同厚度方案仿真与试验趋势基本一致,但试验比仿真结果更具线性趋势. 当δ从15 mm增加到20 mm时,测点仿真A计权声压级总值仅下降0.3 dB,此时试验A计权声压级总值下降0.7 dB. 当δ增加到25 mm,仿真A计权声压级总值下降1.2 dB,试验A计权声压级总值下降1.0 dB. 桩内空间有限,过多增加吸音棉厚度会给安装和散热带来困难,可以得出保证散热同时,增加吸音棉厚度对整桩进一步降噪收益不大.

图 12

图 12 吸音棉不同厚度的整桩声学结果

Fig.12 Acoustic results of charging pile with different thicknesses of sound-absorbing cotton

4. 结 语

1)采用CFD与CAA分步耦合仿真方法可以精准预测充电桩关键测点声压级水平及声场传播规律. 2)充电桩主要噪声源于内部散热风扇,整桩噪声主次频率是由内部风扇的叶片通过频率及其谐波频率贡献;桩体噪声主要由通风口向外传播,在非通风口方向上,桩体外壳可以有效阻碍噪声的传播. 3)在保证散热前提下,相比于增加吸音棉厚度,吸音棉布置位置方案的降噪效果更优. 4)本研究制定的降噪方案不够全面,后续计划通过优化算法进一步研究吸声材料的选取以及布置.

参考文献

气动声学和流动噪声发展综述: 致初学者

[J].

A review of aeroacoustics and flow-induced noise for beginners

[J].

偶极子噪声在均匀流管道中传播的声学模型

[J].

An acoustic model of propagation of dipole source in uniform flow duct

[J].

发动机冷却风扇总成气动噪声数值预测

[J].

Numerical prediction of engine cooling fan aerodynamic noise

[J].

开式轴流风扇气动噪声预测

[J].

Aerodynamic noise prediction of the open axial flow fan

[J].

轴流风叶气动噪声仿真分析及结构改进

[J].

Simulation analysis and structure improvement for aerodynamic noise of axial-flow fan

[J].

Minimizing the trailing edge noise from rotor-only axial fans using design optimization

[J].DOI:10.1006/jsvi.2001.3735 [本文引用: 1]

刀片服务器散热系统噪声实验研究

[J].

Experimental research on noise of cooling system for blade server

[J].

On sound generated aerodynamically I. General theory

[J].

The influence of solid boundaries upon aerodynamic sound

[J].

Sound generation by turbulence and surfaces in arbitrary motion

[J].

Theoretical analysis of compressor noise

[J].