虽然扫频法获得仪器设备的动态性能是常用方法[5],但是在单向流量和双向流量2种工况下,研究者须对动态流量计的测量性能进行分别标定研究. 对于双向流量,在液压系统中一般采用双出杆液压缸进行测量,通过安装在液压缸上速度传感器获得流量信号[6]. 由于液压缸行程有限,这种方法容易出现撞缸问题. 通过位置控制避免液压缸撞缸问题的研究较多:胡恒勇[7]提出在双出杆活塞两端安装行程开关;吉鑫浩等[8]结合滑模控制理论与反步递推控制器设计方法,提出滑模反步递推控制方法,研究结果显示此方法可以有效抑制未知非匹配干扰和输出抖动;王慧等[9]提出基于平整度设计方法的控制策略,该控制策略不会放大传感器测量噪声,使得位置控制精度提高. 由此可见,采用动态缸标定双向动态流量信号的方法已经较为成熟,其标定流量频率远大于所需频率. 也有通过设计动态流量计实现双向流量进行动态测量的研究:傅周东等[10-11]利用阀芯受压与阀口流量平方成正比的特性,设计插装式耐高压动态流量计,使得阀芯惯性小,流量计的频响较高;黎启柏等[12]根据这一特性设计新型智能化差压式双向流量计,由于元件集成化,该流量计比傅周东等[10-11]设计的流量计结构更紧凑;Beaulieu等[13]通过研究可以进行非稳态流量测量的双差压式流量计发现,当装置带宽为4 Hz时,该流量计的计量精度良好;基于二维活塞设计理念[14-15],丁川等[16]提出二维活塞式动态流量计,并通过实验得出,当输入频率为5 Hz时,该流量计的输出信号与标定的动态缸几乎没有相位差. 除了容积式流量计以外,质量流量计也具有较好的动态流量测量特性. Cheeswright等[17-18]研究发现,采用特定管路能够使科里奥利流量计测量的频率达到1 000 Hz,但该流量计不但压力损失较大,而且价格高昂,安装、避震以及对被测介质的要求也较高. 相比之下,单向流量信号的动态测量研究成果较少. 其中刘涛等[19-20]提出泵-缸复合流量计,在将双出杆液压缸与液压泵并联后,液压泵分流使得液压缸活塞停留在中位,实验条件下的流量计测量频率为5 Hz;左志兵[21]采用双压差动态流量计进行单向流量测量,通过改变管径来改变压差,实验结果表明该流量计动态性能良好;龚杰[22]针对微小流量提出动态质量标定方法,通过延长实验时间来减少流量波动问题的发生.

在液压系统中,单向流量信号的动态测量研究尚在起步阶段,本研究提出单向高频流量信号标定系统,借鉴液压低通滤波回路[23]的工作原理,实现分别通过动态缸及流量计测量高频动态流量信号与稳态流量信号的功能. 在此基础上,通过建立数学模型及AMESim仿真模型分析标定系统的动态性能,并搭建试验样机进行验证.

1. 工作原理

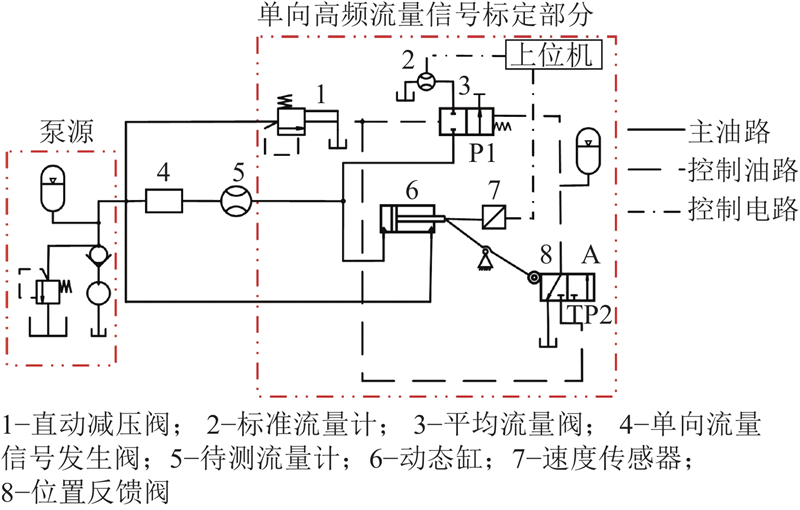

单向高频流量信号标定系统主要由以下3个部分组成:1)泵源,2)单向流量信号发生阀,3)单向高频流量信号标定. 第3)部分主要由位置反馈阀、平均流量阀和动态缸组成,其中位置反馈阀与平均流量阀串联作为闭环控制. 如图1所示,由泵源产生的流量分为3条路径:1)流量通过单向流量信号发生阀产生单向高频流量信号,2)流量进入动态缸有杆腔,3)流量经过直动减压阀降压后进入控制油路. 单向高频流量在动态缸无杆腔前分为2条路径,一路进入动态缸无杆腔,另一路依次进入平均流量阀和标准流量计后返回油箱. 动态缸具有的良好动态性能,可以利用安装在动态缸上的速度传感器计算输出高频流量信号;平均流量阀及其后的标准流量计能够实现对于低频稳态流量信号的高精度测量,由标准流量计输出可以得到低频稳态流量信号. 在控制油路中,由直动减压阀降压后的流量会分为2条路径,一路进入平均流量阀的高压腔,另一路进入位置反馈阀,当动态缸活塞往复位移带动位置反馈阀阀芯转动后,该路流量进入平均流量阀的控制腔. 在初始状态下,动态缸活塞处于最左端,平均流量阀阀芯关闭,位置反馈阀A与T相通. 当单向流量信号发生阀产生的单向偏置正弦流量进入动态缸的无杆腔内,推动动态缸活塞向右移动,活塞的移动使连接在活塞上的连杆发生转动,由于连杆的另一端与位置反馈阀阀芯同轴连接,位置反馈阀

图 1

图 1 单向高频正弦流量信号标定系统原理图

Fig.1 Schematic of unidirectional high-frequency sinusoidal flow signal calibration system

式中:

2. 数学建模

当动态缸活塞位于中位时,系统处于稳态,基于此状态建立数学模型. 当单向高频流量信号进入动态缸无杆腔时,容腔内的压力变化与容腔内的容积变化有关,二者关系式为

式中:

式中:

式中:

式中:

针对动态缸输出力和负载力建立平衡方程

式中:

3. 仿真分析

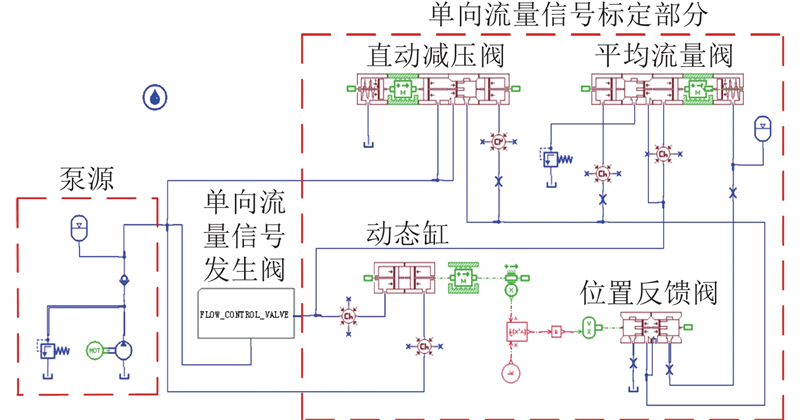

图 2

图 2 单向高频正弦流量信号标定系统仿真模型

Fig.2 Simulation model of unidirectional high-frequency sinusoidal flow signal calibration system

表 1 仿真系统的关键参数

Tab.1

| 参数 | 数值 |

| 直动减压阀阀芯直径/mm | 16 |

| 直动减压阀阀芯质量/g | 65 |

| 直动减压阀弹簧刚度/(N·mm−1) | 3 |

| 位置反馈阀阀芯直径/mm | 12 |

| 位置反馈阀阀芯质量/g | 48 |

| 动态缸无杆腔活塞直径/mm 动态缸有杆腔活塞直径/mm 动态缸活塞质量/kg | 127.0 89.8 3 |

| 平均流量阀阀芯直径/mm | 12 |

| 平均流量阀阀芯质量/g | 40 |

| 平均流量阀弹簧刚度/(N·mm−1) | 2 |

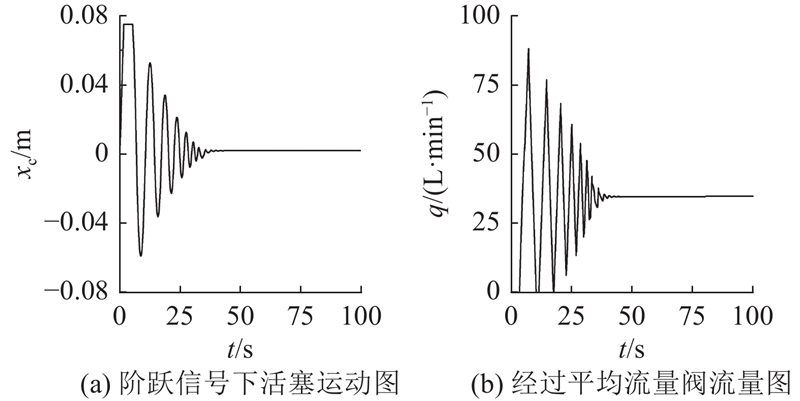

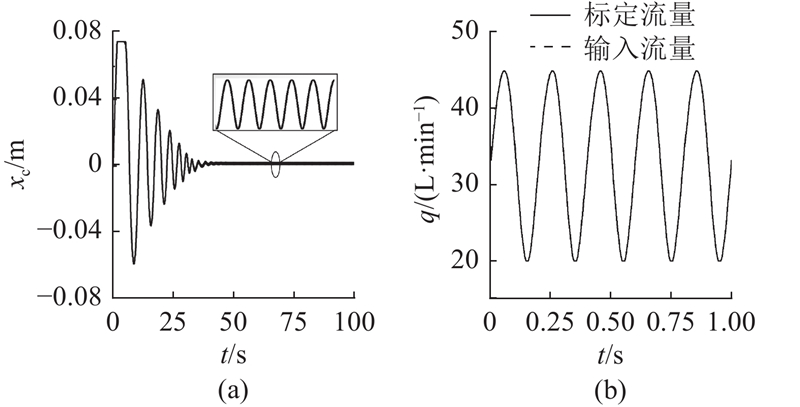

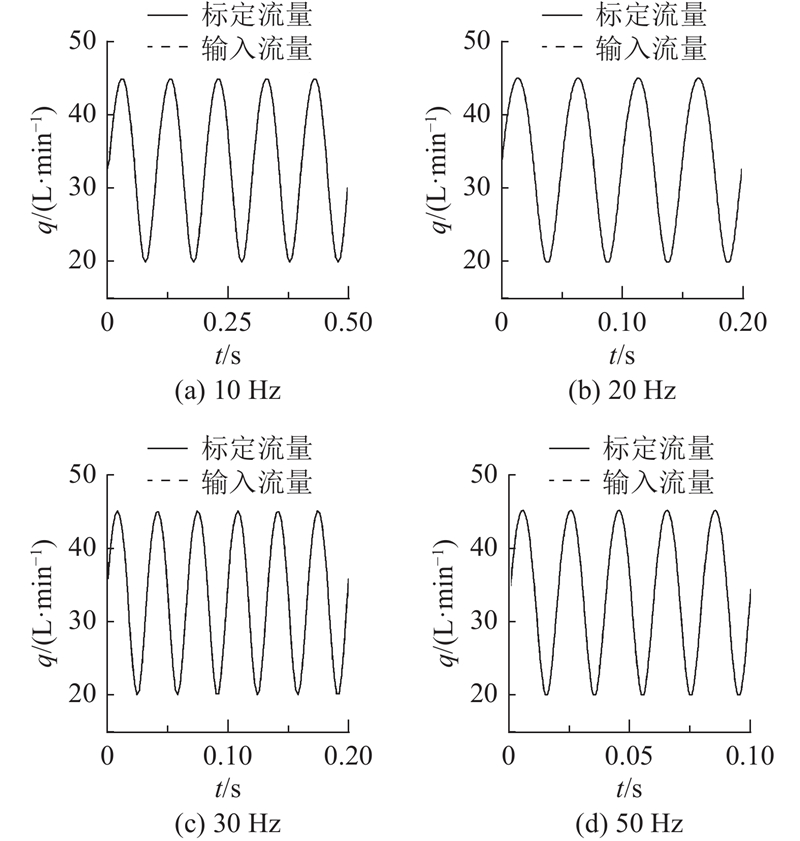

为了验证系统的动态响应性能,使单向流量信号发生阀输出35 L/min阶跃流量信号,其活塞运动状态如图3(a)所示. 当阶跃流量进入系统后,动态缸活塞存在往复振荡的过程并于40 s后趋于稳定,此时过平均流量阀流量如图3(b)所示,由流量信号发生阀产生的流量全部经由平均流量阀流回油箱. 使单向流量信号发生阀输出单向正弦流量信号,结果如图4(a)所示,此时动态缸活塞同样存在稳定收敛的情况,其调整时间为45 s. 稳定后动态缸活塞仍维持小幅振荡,其振荡速度的幅值和频率与输入的单向正弦流量信号线性相关. 根据式(1),将过平均流量阀流量、动态缸活塞速度与其无杆腔工作面积的乘积所得出的流量相加,即为所输入的单向正弦流量信号,截取活塞稳定后部分流量对比情况如图4(b)所示. 由图可知,输入流量和标定流量完全重合,证明系统具有一定的标定精度. 后续仿真与试验数据处理均在系统稳定后按照上述流程处理. 分别输入10、20、30、50 Hz的单向高频流量信号,系统仿真结果如图5所示. 由图可知,系统标定的流量信号没有出现幅值衰减和相位滞后,且输入流量和标定流量完全重合,证明该系统具有一定的标定精度.

图 3

图 4

图 4 单向正弦流量输入信号的活塞运动与系统标定图

Fig.4 Piston motion and system calibration diagram with unidirectional sinusoidal flow input signal

图 5

图 5 标定系统在不同频率正弦流量输入的仿真情况

Fig.5 Simulation of calibration system with sinusoidal flow input at different frequencies

4. 试验研究

如图6所示,为了验证提出的单向高频流量信号标定系统工作原理和标定能力搭建试验设备. 标定系统包括信号发生阀、动态缸、位移反馈装置、测量平均流量阀流量的标准流量计、读取动态缸活塞速度的速度传感器等. 单向流量信号发生阀由正弦流量阀、节流阀、定差减压阀组成,通过定差减压阀控制正弦流量阀和节流阀的两端压差,通过伺服电机驱动正弦流量阀产生高频正弦流量信号,通过调节节流阀获得偏置流量信号,具体原理及结构细节见文献[24]. 试验台采用泵站供油,泵站的额定输出压力为21 MPa,额定流量为100 L/min;正弦流量阀的控制电机为交流伺服电机,最大转速为2 000 r/min,额定转矩10 N·m;流量计的测量量程为0~40 L/min,精度为0.1%,输出电压0~10 V;速度传感器的量程为0~0.1 m/s,精度为1%,输出电压0~500 mV;信号数据采集卡通道数为16,采样频率为200 kHz.

图 6

图 6 单向高频正弦流量信号标定系统试验台

Fig.6 Text bench of unidirectional high-frequency sinusoidal flow signal calibration system

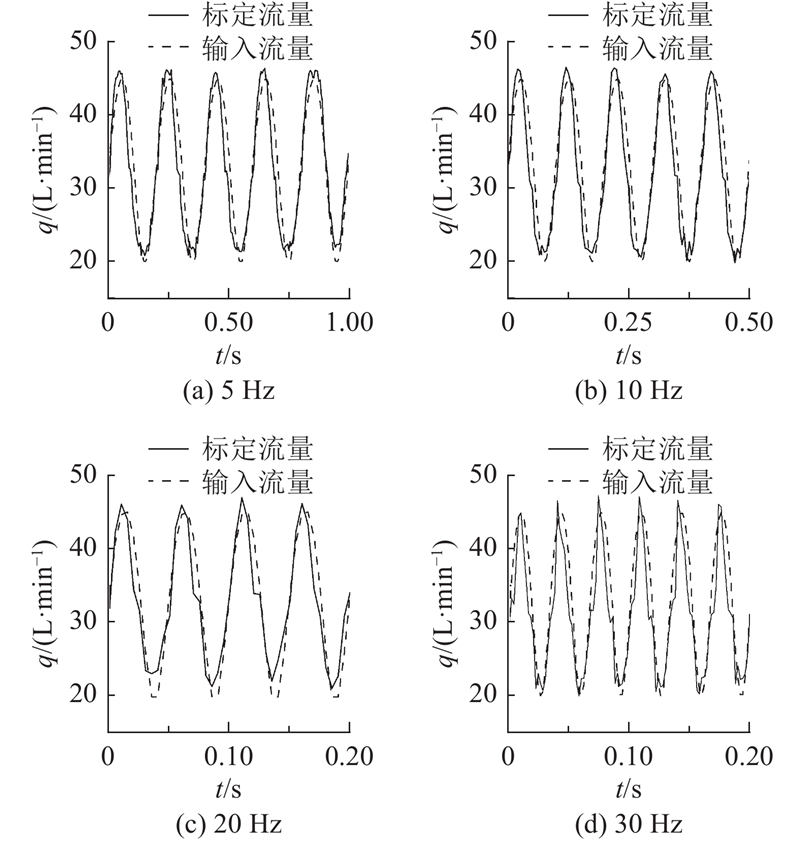

设置系统压力为10 MPa,减压阀出口压力为1 MPa,通过流量信号发生阀流量为

图 7

图 7 标定系统在不同频率正弦流量输入的试验情况

Fig.7 Test of calibration system with sinusoidal flow input at different frequencies

5. 结 论

(1)AMESim仿真模型中,输入阶跃流量和正弦流量的系统在经过45 s调整时间后趋于稳定. 在稳定阶段调整输入单向正弦流量信号频率,可以得到在不超过50 Hz系统的输出幅值没有出现衰减和相位滞后.

(2)为了验证所提理论公式的可行性,设计、搭建标定系统并试验,结果证明此理论公式得到标定流量的方法具有可行性. 当单向流量信号发生阀产生的单向正弦流量信号频率为30 Hz时,系统的标定值具有很好的跟随性,幅值没有衰减和相位滞后.

(3)本系统标定的单向高频正弦流量信号为稳定输出的流量信号,因此本系统调整时间较长带来的响应问题可以忽略. 对于随机的单向流量信号,仍须调整液压控制回路及机械反馈回路,降低调整时间对系统响应性能的影响.

(4)标定的流量信号是由流量信号发生阀组产生,其响应的时间会影响系统的标定,可以寻找响应时间更短的阀组作为流量信号发生装置. 位置反馈阀加工精度延长了系统的调整时间,未来可以考虑加入电控系统进行改善.

参考文献

容积式流量计的研究现状及展望

[J].

Research review and prospect of positive displacement flowmeter

[J].

Research on the dynamic characteristics of a turbine flow meter

[J].DOI:10.1016/j.flowmeasinst.2017.05.002 [本文引用: 1]

基于层流流量计的航发燃油流量动态测量技术研究

[J].

Research on fule dynamic flow measurement technology for aero-engine flow based on laminar flow meter

[J].

Research on a novel flowmeter with parallel two-dimensional pistons as its metering units

[J].DOI:10.1109/ACCESS.2019.2933662 [本文引用: 1]

伺服阀测试用动态缸的特性研究

[J].DOI:10.3969/j.issn.1673-1808.2008.03.003 [本文引用: 1]

Research on the characteristics of a dynamic cylinder used in hydraulic servo vale test

[J].DOI:10.3969/j.issn.1673-1808.2008.03.003 [本文引用: 1]

阀控电液位置伺服系统滑模反步控制方法

[J].

Sliding mode back-stepping control method for valve-controlled electro-hydraulic position servo system

[J].

电液伺服系统位置跟踪平整度控制策略研究

[J].DOI:10.11832/j.issn.1000-4858.2019.07.018 [本文引用: 1]

Research on flatness based controller for position tracking control of electrohydraulic servo system

[J].DOI:10.11832/j.issn.1000-4858.2019.07.018 [本文引用: 1]

耐高压动态流量计的研究

[J].

Research on high pressure resistance dynamic flowmeter

[J].

动态流量计及其智能优化

[J].

Dynamic flowmeter and its intelligent optimization

[J].

智能化差压式双向流量计的研究

[J].

A study on intelligent differential pressure type double flow-meter

[J].

A flowmeter for unsteady liquid flow measurements

[J].DOI:10.1016/j.flowmeasinst.2011.01.001 [本文引用: 1]

二维(2D)活塞泵原理性验证研究

[J].

Research and feasibility verification of two-dimensional (2D) piston pump

[J].

插装式2D电液比例流量阀的特性研究

[J].DOI:10.3901/JME.2022.20.421 [本文引用: 1]

Study on characteristics of 2D cartridge electro-hydraulic proportional flow rate valve

[J].DOI:10.3901/JME.2022.20.421 [本文引用: 1]

二维活塞式动态流量计研究

[J].DOI:10.6041/j.issn.1000-1298.2022.04.047 [本文引用: 1]

Investigation on two-dimensional piston dynamic flowmeter

[J].DOI:10.6041/j.issn.1000-1298.2022.04.047 [本文引用: 1]

The dynamic response of Coriolis mass flow meters

[J].DOI:10.1016/j.jfluidstructs.2003.06.001 [本文引用: 1]

The response of Coriolis flowmeters to pulsating flows

[J].DOI:10.1016/j.flowmeasinst.2003.12.008 [本文引用: 1]

泵-缸复合结构新型动态流量计

[J].

Pump-cylinder composite structure new dynamic flowmeter

[J].

电液伺服阀频率特性测试系统误差分析

[J].

Error analysis for frequency characteristics test system of electro-hydraulic servo valve

[J].