[1]

国家发展和改革委员会国家能源局. 电力发展“十四五”规划(2021——2025)年[R]. 北京: 国家发展和改革委员会能源局, 2021.

[本文引用: 1]

National Energy Administration of National Development and Reform Commission. "14th Five-Year Plan" for Electric Power Development (2021-2025) [R]. Beijing: National Energy Administration of National Development and Reform Commission, 2021.

[本文引用: 1]

[2]

郦建国, 朱法华, 孙雪丽 中国火电大气污染防治现状及挑战

[J]. 中国电力 , 2018 , 51 (6 ): 2 - 10

[本文引用: 1]

LI Jian-guo, ZHU Fa-hua, SUN Xue-li Current situation and challenges of air pollution prevention and control from thermal power in China

[J]. China Electric Power , 2018 , 51 (6 ): 2 - 10

[本文引用: 1]

[3]

杨用龙, 苏秋凤, 张杨, 等 双塔双循环脱硫系统优化与经济性运行研究

[J]. 中国电力 , 2018 , 51 (4 ): 136 - 142

[本文引用: 1]

YANG Yong-long, SU Qiu-feng, ZHANG Yang, et al Research on optimization and economical operation of double-tower double-cycle desulfurization system

[J]. China Electric Power , 2018 , 51 (4 ): 136 - 142

[本文引用: 1]

[4]

SUN R. Optimized operation analysis of double-tower double-circulation desulfurization system in a high-sulfur coal-fired power plant [C]// Proceedings of the 2019 IEEE 3rd International Conference on Green Energy and Applications . Taiyuan: IEEE, 2019.

[本文引用: 1]

[5]

XU G, YANG Y, WANG N, et al. Analysis on energy consumption and optimal operation of FGD system in power plant [C]// Proceedings of the 2010 Asia-Pacific Power and Energy Engineering Conference . Chengdu: IEEE, 2010.

[本文引用: 1]

[7]

张鑫博. 脱硫循环浆液中亚硫酸钙的氧化控制研究[D]. 济南: 山东大学, 2020.

[本文引用: 2]

ZHANG Xin-bo. Oxidation control of calcium sulfite in desulfurization circulating slurry [D]. Jinan: Shandong University, 2020.

[本文引用: 2]

[9]

WARYCH J, SZYMANOWSKI M Optimum values of process parameters of the "wet limestone flue gas desulfurization system"

[J]. Chemical Engineering and Technology , 2015 , 25 (4 ): 427 - 432

[本文引用: 1]

[10]

REN R, SHI F, JIANG D, et al. Dynamical process and mass transfer of the wet-limestone flue gas desulfurization [C]// Proceedings of the 2011 International Conference on Remote Sensing, Environment and Transportation Engineering . Nanjing: IEEE, 2011.

[本文引用: 1]

[11]

ZHAO Y, GUO T, ZHANG Z, et al. Wet flue gas desulfurization using a physical mixture of limestone and lime for energy savings [C]// Proceedings of the 2011 International Symposium on Water Resource and Environmental Protection . Xi'an: IEEE, 2011.

[本文引用: 1]

[12]

LIU Q, LI X, WANG K, et al. CPS-based slurry pH control in wet flue gas desulfurization system [C]// Proceedings of the 2020 Chinese Control And Decision Conference . Hefei: IEEE, 2020.

[本文引用: 1]

[13]

赵林林 350MW机组脱硫氧化风机节能优化试验

[J]. 华电技术 , 2019 , 41 (9 ): 45 - 48

[本文引用: 2]

ZHAO Lin-lin Energy saving optimization test of desulfurization and oxidation fan of 350MW unit

[J]. Integrated Intelligent Energy , 2019 , 41 (9 ): 45 - 48

[本文引用: 2]

[14]

谷小兵, 李建, 宁翔, 等 脱硫系统罗茨氧化风机的节能优化

[J]. 节能技术 , 2021 , 39 (6 ): 570 - 574

DOI:10.3969/j.issn.1002-6339.2021.06.019

[本文引用: 1]

GU Xiao-bing, LI Jian, NING Xiang, et al Energy saving optimization of Roots oxidation fan in desulfurization system

[J]. Energy Saving Technology , 2021 , 39 (6 ): 570 - 574

DOI:10.3969/j.issn.1002-6339.2021.06.019

[本文引用: 1]

[15]

JERZY W, MAREK S Model of the wet limestone flue gas desulfurization process for cost optimization

[J]. Industrial and Engineering Chemistry Research , 2001 , 40 (12 ): 2597 - 2605

DOI:10.1021/ie0005708

[本文引用: 1]

[16]

KAKARANIYA S, KARI C, VERMA R, et al Gas absorption in slurries of fine particles: SO2 -Mg(OH)(2)-MgSO3 system

[J]. Industrial and Engineering Chemistry Research , 2007 , 46 (7 ): 1904 - 1913

DOI:10.1021/ie061461h

[本文引用: 1]

[17]

林永明. 大型石灰石-石膏湿法喷淋脱硫技术研究及工程应用[D]. 杭州: 浙江大学, 2006.

[本文引用: 1]

LIN Yong-ming. Research and engineering application of large limestone-gypsum wet spray desulfurization technology [D]. Hangzhou: Zhejiang University, 2006.

[本文引用: 1]

[19]

FULLER E, SCHETTLER P, GIDDINGS J New method for prediction of binary gas-phase diffusion coefficients

[J]. Industrial and Engineering Chemistry , 1966 , 58 (5 ): 18 - 27

DOI:10.1021/ie50677a007

[本文引用: 1]

[20]

LAWSON J, BODENSCHATZ E, KNUTSEN A, et al Direct assessment of Kolmogorov's first refined similarity hypothesis

[J]. Physical Review Fluids , 2019 , 4 (2 ): 022601

DOI:10.1103/PhysRevFluids.4.022601

[本文引用: 1]

[21]

LIN Y, GAO X, SHI P, et al Numerical simulation on resistance characteristic of large scale wet flue gas desulphurization spraying scrubber

[J]. Proceedings of the Chinese Society of Electrical Engineering , 2008 , 28 (5 ): 28 - 33

[本文引用: 1]

1

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

1

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

中国火电大气污染防治现状及挑战

1

2018

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

中国火电大气污染防治现状及挑战

1

2018

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

双塔双循环脱硫系统优化与经济性运行研究

1

2018

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

双塔双循环脱硫系统优化与经济性运行研究

1

2018

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

1

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

1

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

石灰石–石膏湿法脱硫吸收塔结垢分析及预防措施

1

2019

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

石灰石–石膏湿法脱硫吸收塔结垢分析及预防措施

1

2019

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

2

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

... 目前,国内外学者对脱硫装置氧化系统的运行优化进行了一定的研究. Ren等[10 ] 基于双膜理论,研究WFGD中的气体传质过程. Zhao等[11 ] 研究液气体积流量比与pH值对SO2 脱除效率的影响. Liu等[12 ] 研究信息物理融合系统架构下的WFGD优化效果,验证了方案的准确性和及时性. 张鑫博[7 ] 通过静态试验方法,探究溶解氧气体积分数、pH值、氧化风体积流量等参数对氧化过程的影响,提出150 MW机组的氧化系统控制方案. 赵林林[13 ] 以浆液pH值为控制目标,针对不同工况给出氧化风机运行功率的推荐值. 谷小兵等[14 ] 提出对罗茨风机进行变频改造,根据氧化风需求量调整风机工作频率. ...

2

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

... 目前,国内外学者对脱硫装置氧化系统的运行优化进行了一定的研究. Ren等[10 ] 基于双膜理论,研究WFGD中的气体传质过程. Zhao等[11 ] 研究液气体积流量比与pH值对SO2 脱除效率的影响. Liu等[12 ] 研究信息物理融合系统架构下的WFGD优化效果,验证了方案的准确性和及时性. 张鑫博[7 ] 通过静态试验方法,探究溶解氧气体积分数、pH值、氧化风体积流量等参数对氧化过程的影响,提出150 MW机组的氧化系统控制方案. 赵林林[13 ] 以浆液pH值为控制目标,针对不同工况给出氧化风机运行功率的推荐值. 谷小兵等[14 ] 提出对罗茨风机进行变频改造,根据氧化风需求量调整风机工作频率. ...

煤电超低排放的技术经济与环境效益分析

1

2014

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

煤电超低排放的技术经济与环境效益分析

1

2014

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

Optimum values of process parameters of the "wet limestone flue gas desulfurization system"

1

2015

... SO2 是燃煤电厂排放的主要大气污染物之一[1 ] . 为了限制SO2 的排放,多数燃煤电厂均安装了烟气脱硫装置[2 ] . 其中,带氧化系统的石灰石-石膏湿法脱硫(wet flue gas desulfurization, WFGD)装置是目前最常用的烟气脱硫装置之一[3 ] . 氧化系统的主要作用是将浆液中的四价硫及时氧化为硫酸盐[4 ] . 氧化不充分会降低脱硫石膏的品质,还可能导致循环泵、除雾器、喷嘴等关键设备结垢,影响脱硫系统的安全运行[5 -6 ] . 在设计过程中,氧化系统通常根据满负荷时的烟气参数进行设计. 在实际运行时,燃煤机组经常处于低负荷状态,此时氧化风机具有较大的节能潜力[7 ] . 如何实现氧化系统的节能降耗,对提升燃煤电厂的经济效益具有重要意义[8 -9 ] . ...

1

... 目前,国内外学者对脱硫装置氧化系统的运行优化进行了一定的研究. Ren等[10 ] 基于双膜理论,研究WFGD中的气体传质过程. Zhao等[11 ] 研究液气体积流量比与pH值对SO2 脱除效率的影响. Liu等[12 ] 研究信息物理融合系统架构下的WFGD优化效果,验证了方案的准确性和及时性. 张鑫博[7 ] 通过静态试验方法,探究溶解氧气体积分数、pH值、氧化风体积流量等参数对氧化过程的影响,提出150 MW机组的氧化系统控制方案. 赵林林[13 ] 以浆液pH值为控制目标,针对不同工况给出氧化风机运行功率的推荐值. 谷小兵等[14 ] 提出对罗茨风机进行变频改造,根据氧化风需求量调整风机工作频率. ...

1

... 目前,国内外学者对脱硫装置氧化系统的运行优化进行了一定的研究. Ren等[10 ] 基于双膜理论,研究WFGD中的气体传质过程. Zhao等[11 ] 研究液气体积流量比与pH值对SO2 脱除效率的影响. Liu等[12 ] 研究信息物理融合系统架构下的WFGD优化效果,验证了方案的准确性和及时性. 张鑫博[7 ] 通过静态试验方法,探究溶解氧气体积分数、pH值、氧化风体积流量等参数对氧化过程的影响,提出150 MW机组的氧化系统控制方案. 赵林林[13 ] 以浆液pH值为控制目标,针对不同工况给出氧化风机运行功率的推荐值. 谷小兵等[14 ] 提出对罗茨风机进行变频改造,根据氧化风需求量调整风机工作频率. ...

1

... 目前,国内外学者对脱硫装置氧化系统的运行优化进行了一定的研究. Ren等[10 ] 基于双膜理论,研究WFGD中的气体传质过程. Zhao等[11 ] 研究液气体积流量比与pH值对SO2 脱除效率的影响. Liu等[12 ] 研究信息物理融合系统架构下的WFGD优化效果,验证了方案的准确性和及时性. 张鑫博[7 ] 通过静态试验方法,探究溶解氧气体积分数、pH值、氧化风体积流量等参数对氧化过程的影响,提出150 MW机组的氧化系统控制方案. 赵林林[13 ] 以浆液pH值为控制目标,针对不同工况给出氧化风机运行功率的推荐值. 谷小兵等[14 ] 提出对罗茨风机进行变频改造,根据氧化风需求量调整风机工作频率. ...

350MW机组脱硫氧化风机节能优化试验

2

2019

... 目前,国内外学者对脱硫装置氧化系统的运行优化进行了一定的研究. Ren等[10 ] 基于双膜理论,研究WFGD中的气体传质过程. Zhao等[11 ] 研究液气体积流量比与pH值对SO2 脱除效率的影响. Liu等[12 ] 研究信息物理融合系统架构下的WFGD优化效果,验证了方案的准确性和及时性. 张鑫博[7 ] 通过静态试验方法,探究溶解氧气体积分数、pH值、氧化风体积流量等参数对氧化过程的影响,提出150 MW机组的氧化系统控制方案. 赵林林[13 ] 以浆液pH值为控制目标,针对不同工况给出氧化风机运行功率的推荐值. 谷小兵等[14 ] 提出对罗茨风机进行变频改造,根据氧化风需求量调整风机工作频率. ...

... 脱硫装置氧化系统常用的风机包括罗茨风机与离心风机. 其中罗茨风机是容积式鼓风机,具有恒转矩负载的特性[13 ] ,其体积流量根据频率调整时,出口压力变化很小,适合进行实时变频调节. ...

350MW机组脱硫氧化风机节能优化试验

2

2019

... 目前,国内外学者对脱硫装置氧化系统的运行优化进行了一定的研究. Ren等[10 ] 基于双膜理论,研究WFGD中的气体传质过程. Zhao等[11 ] 研究液气体积流量比与pH值对SO2 脱除效率的影响. Liu等[12 ] 研究信息物理融合系统架构下的WFGD优化效果,验证了方案的准确性和及时性. 张鑫博[7 ] 通过静态试验方法,探究溶解氧气体积分数、pH值、氧化风体积流量等参数对氧化过程的影响,提出150 MW机组的氧化系统控制方案. 赵林林[13 ] 以浆液pH值为控制目标,针对不同工况给出氧化风机运行功率的推荐值. 谷小兵等[14 ] 提出对罗茨风机进行变频改造,根据氧化风需求量调整风机工作频率. ...

... 脱硫装置氧化系统常用的风机包括罗茨风机与离心风机. 其中罗茨风机是容积式鼓风机,具有恒转矩负载的特性[13 ] ,其体积流量根据频率调整时,出口压力变化很小,适合进行实时变频调节. ...

脱硫系统罗茨氧化风机的节能优化

1

2021

... 目前,国内外学者对脱硫装置氧化系统的运行优化进行了一定的研究. Ren等[10 ] 基于双膜理论,研究WFGD中的气体传质过程. Zhao等[11 ] 研究液气体积流量比与pH值对SO2 脱除效率的影响. Liu等[12 ] 研究信息物理融合系统架构下的WFGD优化效果,验证了方案的准确性和及时性. 张鑫博[7 ] 通过静态试验方法,探究溶解氧气体积分数、pH值、氧化风体积流量等参数对氧化过程的影响,提出150 MW机组的氧化系统控制方案. 赵林林[13 ] 以浆液pH值为控制目标,针对不同工况给出氧化风机运行功率的推荐值. 谷小兵等[14 ] 提出对罗茨风机进行变频改造,根据氧化风需求量调整风机工作频率. ...

脱硫系统罗茨氧化风机的节能优化

1

2021

... 目前,国内外学者对脱硫装置氧化系统的运行优化进行了一定的研究. Ren等[10 ] 基于双膜理论,研究WFGD中的气体传质过程. Zhao等[11 ] 研究液气体积流量比与pH值对SO2 脱除效率的影响. Liu等[12 ] 研究信息物理融合系统架构下的WFGD优化效果,验证了方案的准确性和及时性. 张鑫博[7 ] 通过静态试验方法,探究溶解氧气体积分数、pH值、氧化风体积流量等参数对氧化过程的影响,提出150 MW机组的氧化系统控制方案. 赵林林[13 ] 以浆液pH值为控制目标,针对不同工况给出氧化风机运行功率的推荐值. 谷小兵等[14 ] 提出对罗茨风机进行变频改造,根据氧化风需求量调整风机工作频率. ...

Model of the wet limestone flue gas desulfurization process for cost optimization

1

2001

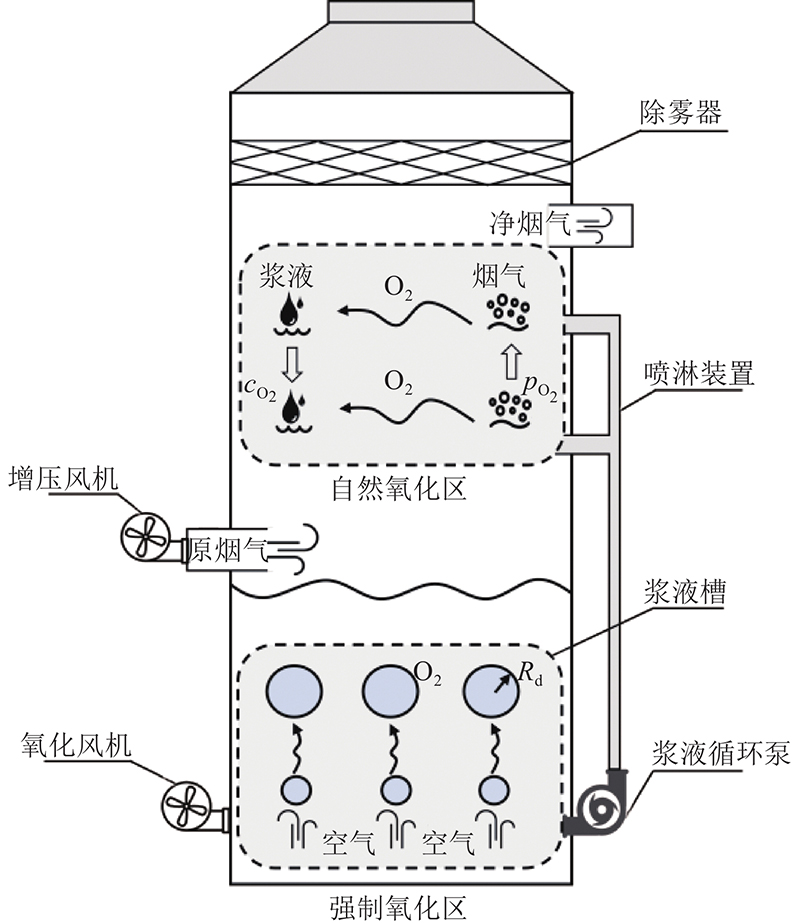

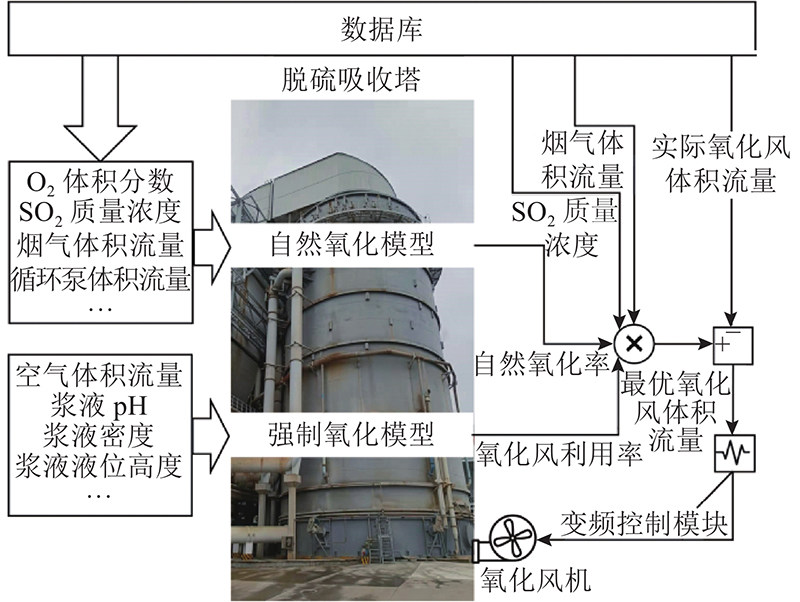

... 脱硫装置内的氧化过程包括自然氧化过程与强制氧化过程[15 ] . 如图1 所示, 对于自然氧化过程,浆液液滴在脱硫塔的吸收区与烟气充分接触,吸收烟气中的SO2 和O2 ,SO2 溶解形成四价硫,并被氧气氧化形成硫酸根离子,在该过程中被氧化的四价硫占全部被吸收的SO2 的比例被称为自然氧化率. 对于强制氧化过程,氧化风机将空气不断运输到浆液池中,形成鼓泡,气泡中的氧气与浆液溶液发生物质交换,使空气中的氧气进入浆液,与浆液中的四价硫发生氧化反应,最终形成硫酸盐结晶. 在该过程内被吸收的SO2 中被氧化部分所占的比例被称为强制氧化率,氧化风中氧气被吸收的比例被称为氧化风利用率. ...

Gas absorption in slurries of fine particles: SO2 -Mg(OH)(2)-MgSO3 system

1

2007

... 氧化本征反应速率[16 ] 可以表示为 ...

1

... 根据FrÖssling方程[17 ] 可知,气相传质系数由下式求得: ...

1

... 根据FrÖssling方程[17 ] 可知,气相传质系数由下式求得: ...

Fick's law, Green-Kubo formula, and Heisenberg's equation of motion

1

2000

... 式中: ${D_{{{\text{O}}_{\text{2}}}}}$ [18 ] , $d$ ${\text{Sh}}$ ${S c}$ ${\mu _{\text{g}}}$ ${R}{{e}_{\text{g}}}$ ${u_{\text{g}}}$ ${u_{\text{l}}}$

New method for prediction of binary gas-phase diffusion coefficients

1

1966

... 式中: $p$ ${V_{{\text{air}}}}$ ${V_{{{\text{O}}_{\text{2}}}}}$ [19 ] ; ${M_{{\text{air}}}}$ ${M_{{{\text{O}}_{\text{2}}}}}$

Direct assessment of Kolmogorov's first refined similarity hypothesis

1

2019

... 式中: $D_{\text{l}}$ ${u_{\text{e}}}$ ${l_{\text{e}}}$ [20 ] 可知,它们可以由单位质量的黏滞耗散能量 $\varepsilon_{\rm{m}}$ $\nu $

Numerical simulation on resistance characteristic of large scale wet flue gas desulphurization spraying scrubber

1

2008

... ${D_{\text{l}}}$ [21 ] 可由下式得到: ...