由于新材料的应用存在量产成本高昂的问题,在材料研究的基础上,许多学者结合有限时间热力学和非平衡热力学理论[7],对热电制冷器(TEC)在热力学方面进行分析[8-9]与优化[10],获得更优的装置性能. 孟凡凯等[11]分析工作电流、热电单元尺寸和换热器热导率分配对单级多单元制冷器制冷量的影响,得到装置的最大制冷量. Jiang等[12]对比在空冷和水冷2种换热方式下,传热条件对制冷量和制冷系数的影响. 结果表明,在制冷温差为5 ℃的情况下,水冷热电制冷器的最大制冷热通量为8.65 kW/m2,制冷系数为2.27. 笔者等[13]建立热管式热电水冷机热力学模型,综合考虑经济性和制冷能力,得出热管冷凝段长度不超过100 mm,管芯厚度不超过1 mm.

在工程应用中,为了响应制冷需求的变化,装置的制冷量不断变化,因此对热电制冷器瞬态性能的研究[14]是必要的. 刘和峰[15]建立热电制冷瞬态变化模型,分析脉冲波形对瞬态过冷度的影响. 研究表明,采用方形波的脉冲电压可得最短过冷时间,在脉冲前期的瞬态过冷效果较好. 朱庆山[16]以飞机机载机箱为应用场景,以热电制冷器的制冷效率、冷端温度和质量为优化目标,得到最优输入电流和热电臂高度,优化后可以使机箱壁面温度在20 s时降低至59.48 ℃. Hu等[17]开发了用于CPU的水冷式热电制冷器,在不同的环境温度和CPU热功率下,研究TEC的瞬态性能,发现当空气速度和水质量流量分别为0.8 m/s和0.042 kg/s时,可以保持较高的制冷系数.

综合有关热电制冷瞬态特性的研究可见,对开放空间高热流密度热点的制冷特性研究较多,对密闭空间的制冷特性研究较少;对热源功率影响的分析较少,未反映发热元件功率对制冷特性的影响. 本文建立工作于含发热元件的密闭制冷空间热电制冷器模型,在不同的发热元件功率下,获得制冷空间温度、制冷量、制冷系数随时间的变化规律,分析工作电流、冷却水流速和填充系数对热电制冷器制冷性能的影响,通过实验研究验证仿真计算结果.

1. 装置模型和基本关系

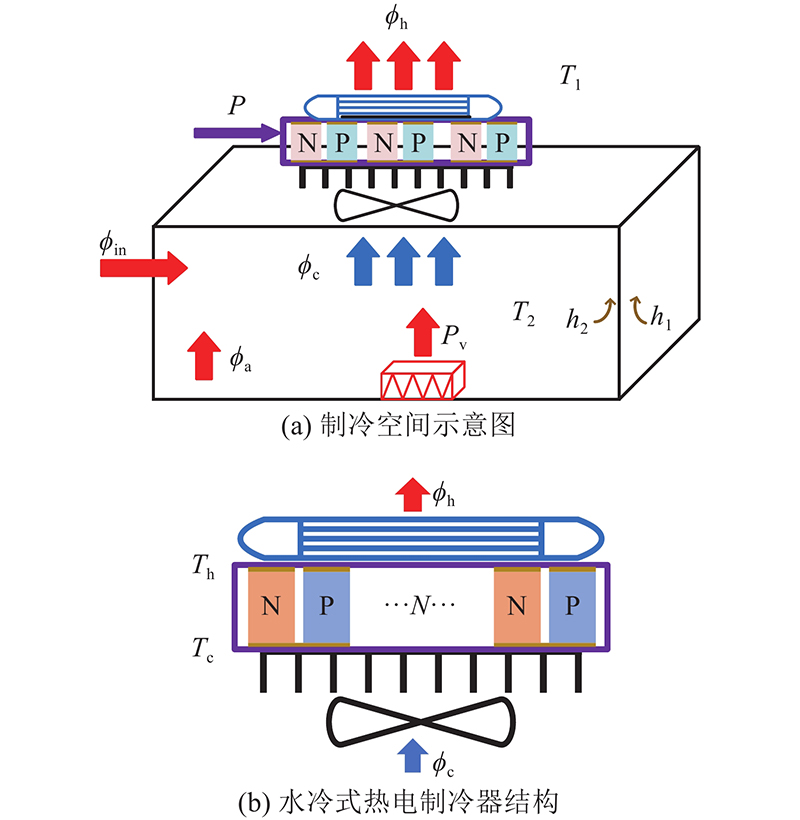

图 1

图1(a)中,Pv为发热元件功率,ϕa为制冷空间中空气的热流量. P为制冷模组的输入功率,计算公式为

式中:α为热电偶的塞贝克系数,I和R分别为工作电流和热电偶电阻,Th和Tc分别为热电偶热端和冷端温度.

ϕin为从外部流入制冷空间的热流量,计算如下:

式中:Ab为制冷空间表面面积,T1和T2分别为外部环境和制冷空间空气温度,h1为外部环境空间的空气与外壁面的表面传热系数,h2为制冷空间内的空气与内壁面的表面传热系数,

装置工作时,冷、热端的热流量ϕc和ϕh分别为

式中:G、

通过热端和冷端热沉的热流量ϕ1和ϕ2可以分别表示为

式中:R1和R2分别为装置外部与高温端点和低温端点换热的总热阻.

根据系统能量平衡方程,有

式中:

热电制冷器制冷系数COP的计算公式为

2. 制冷装置热沉热阻网络分析

制冷装置热沉的一维传热热阻网络如图2所示,热端热阻R1和冷端热阻R2由内向外可以分别分解成4个热阻之和:冷热两端的模块陶瓷基板热阻Rcp、模块与热沉接触面的接触热阻Rc、热沉基板热阻Rex及对流换热热阻Rcv. Rcp、Rc、Rex的计算公式分别为

图 2

式中:

Rcv根据热端水冷和冷端空冷的不同,计算方法不同. 模块热端采用水冷板换热,水冷板管道内部强制流动,计算时采用Dittu-Boelter公式:

表面传热系数hcv1和热阻Rcv1的计算公式为

式中:u、d、vf、

模块冷端采用热沉和风扇组合,冷空气与肋壁面之间为对流换热,换热热阻为

式中:hcv2、

对流传热热阻的公式用热沉物性和几何尺寸表示为

式中:δr、br、Hr分别为肋的厚度、间距和高度.

3. 制冷装置瞬态特性分析

选用8个TEC-12706型热电模块组成热电制冷器,单个模块由127个热电单元组成,尺寸为40 mm×40 mm,填充系数[21]θ = 0.256. 半导体热电材料为碲化铋(Bi2Te3),考虑材料物性随温度的变化,拟合公式为

式中:

表 1 热电模块的物性参数和几何参数

Tab.1

| α/(10−4 V·K−1) | λ/(W·m−1·K−1) | μ/(10−4 V·K−1) | σ/(10−4 m·Ω−1) | A/mm2 |

| 4.241 8 | 1.647 4 | 1.008 9 | 9.038 1 | 1.612 9 |

制冷空间的设计尺寸为390 mm×195 mm×290 mm,δ1= 7 mm,λ1=0.18 W/(m·K). 外部环境空气与空间壁面是自然对流,而内部空气受风扇扰动影响,表面传热系数较大,h1、h2分别取5、10 W/(m2·K).

环境温度和制冷空间初始温度均为298 K,热电制冷器工作电流恒定为0.4 A. 为了与实验数据对比,Qv设置为0、0.95、4.85和13.3 W.

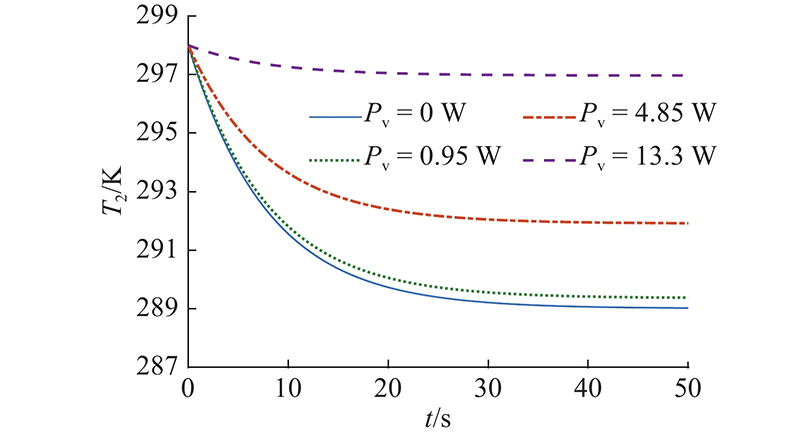

图3、4分别给出制冷装置工作在不同发热功率下,制冷空间温度和制冷量随时间变化的关系. 从图3可知,在制冷器开始工作后,T2快速下降直至达到最低制冷温度T2 min;在Pv从0 W增大到13.3 W的过程中,T2 min依次为289.18、289.53、292.07和297.12 K. 当Pv为0和0.95 W时,制冷空间温度在30 s后趋于稳定;当Pv为4.85和13.3 W时,制冷空间温度在20 s后趋于稳定,Pv的改变对T2 min和温度稳定所需时间均有显著的影响. ϕc的变化规律与温度变化相似,在初始阶段制冷量很大,之后急剧下降直至稳定,随着Pv的增大,最终制冷量逐渐增大,分别为13.06、13.73、18.55和28.1 W. 此时,热电制冷器制冷量与外界流入制冷空间热量和Pv达到平衡,T2降至T2 min.

图 3

图 4

图5给出在不同的Pv下,热电制冷器热端温度、冷端温度及端面温差随时间的变化. 由图5(a)、(b)可见,热端温度和冷端温度都随着时间逐渐降低,两端温差逐渐增大. 由于忽略热电模块自身的热容,冷端温度和热端温度的初始值不是环境温度,因为制冷器工作参数没有改变,Tc和Th初始值不变. 由式(5)和(6)可知,当

图 5

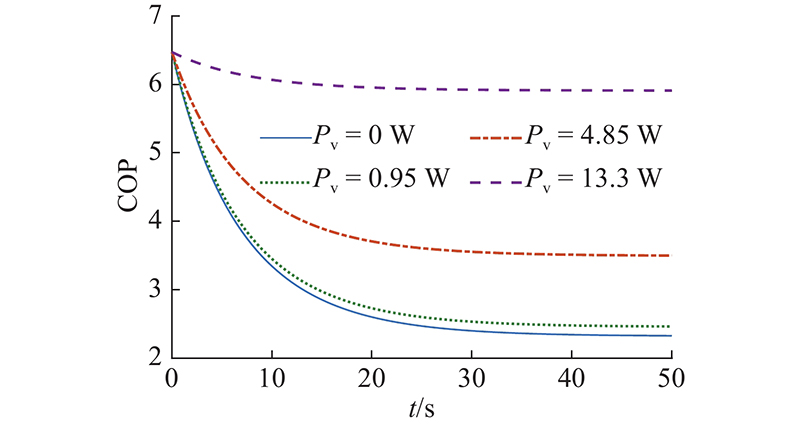

图6给出COP随时间的变化关系. 热电制冷器开始工作以后,随着制冷温差的逐渐增大,ϕc和制冷系数逐渐变小. Pv越大,达到稳态时的制冷温差越小,稳态工况下的制冷系数越高. 在4种内热源功率下,温度稳定后的制冷系数分别为2.327、2.463、3.499和5.912.

图 6

4. 关键参数影响分析

4.1. 工作电流影响

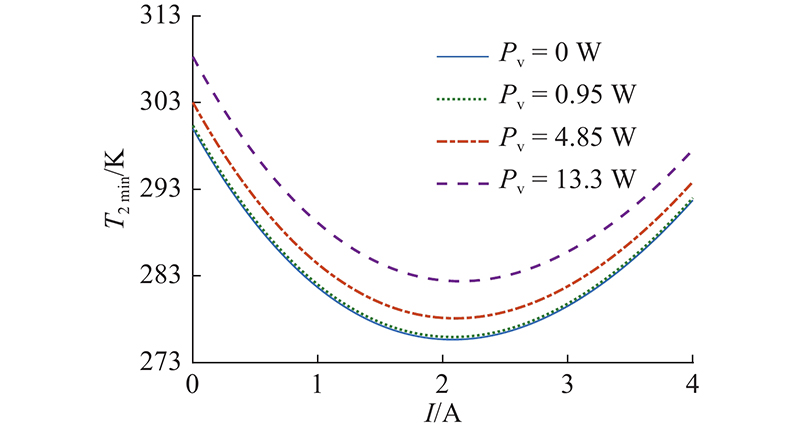

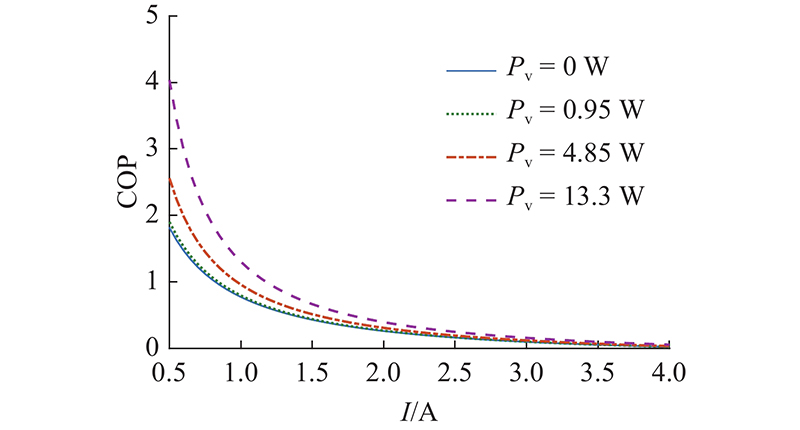

最低制冷温度可以反映热电制冷器的最大制冷能力,图7给出不同工作电流I下制冷空间可以达到的最低温度. 如图7所示,T2min随着电流的增大呈现先减后增的趋势,存在最优电流,使得制冷温度达到最小值. 当Pv分别为0、0.95、4.85和13.3 W时,最低制冷空间温度分别为275.80、276.10、278.26和282.55 K,最优电流均为2.1 A. 在电流较小的情况下,焦耳热对制冷量的影响很小;在电流较大的情况下,因为焦耳热与电流的平方成正比,导致焦耳热对制冷量的影响迅速增强. 当工作电流大于2.1 A时,最低制冷温度会上升. 图8给出不同工作电流下,制冷系数随工作电流的变化规律. 可知,电流越小,制冷系数越低. 当电流小于1.5 A时,制冷系数急剧下降,之后下降趋势渐缓,Pv越大,制冷系数下降趋势越明显.

图 7

图 8

4.2. 冷却水流水的影响

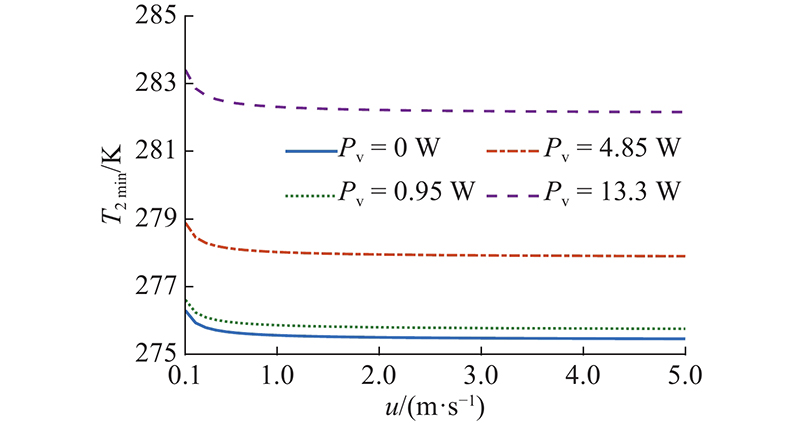

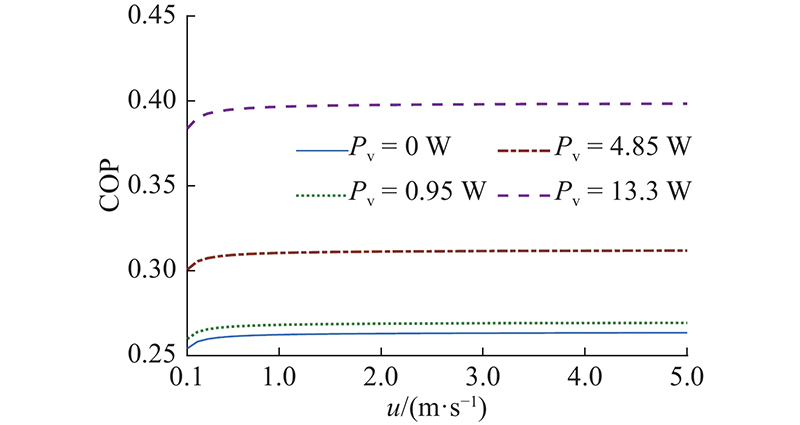

图9、10分别给出在4种热源发热功率下,最低制冷温度、制冷系数与冷却水流速的关系. 从图7、8可知,当工作电流为2.1 A时,T2min达到最小值;当工作电流为1.5~2.5 A时,电流对制冷系数的影响很小,所以设定工作电流为2.1 A. 从图9、10可知,随着流速的增大,T2min减小,0~13.3 W内T2min变化量分别为0.84、0.86、0.99和1.25 K,制冷系数随着流速的增大而上升,变化量分别为0.010、0.011、0.014和0.018. 冷却水流速的增大可以减小R2,强化热端散热,进而降低制冷温度、提高制冷系数;Pv越大,通过提高冷却水流速提升制冷性能的效果越明显. 当流速为0.1~0.5 m/s时,提升流速对T2min有显著影响;当流速大于2 m/s时,提升流速对T2min的影响很小,仅降低了0.1 K.

图 9

图 10

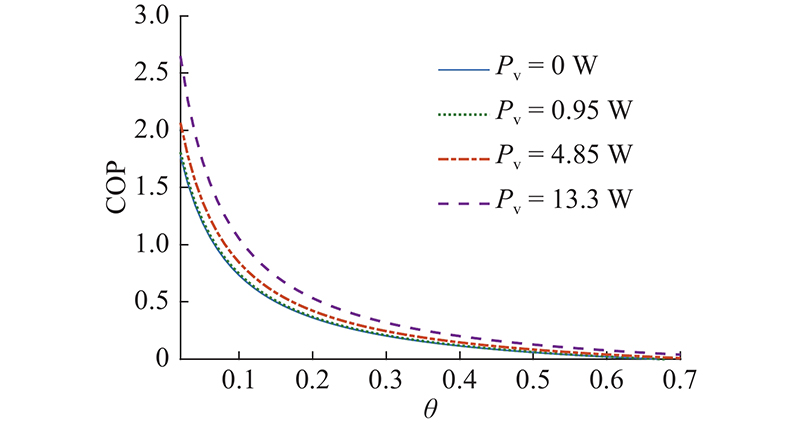

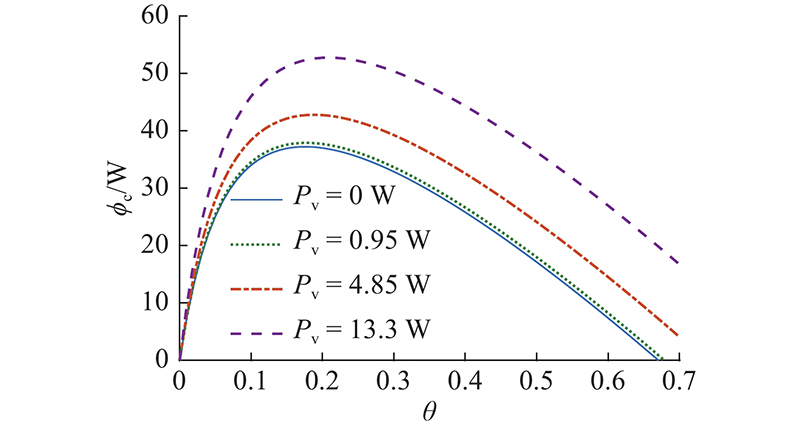

4.3. 填充系数的影响

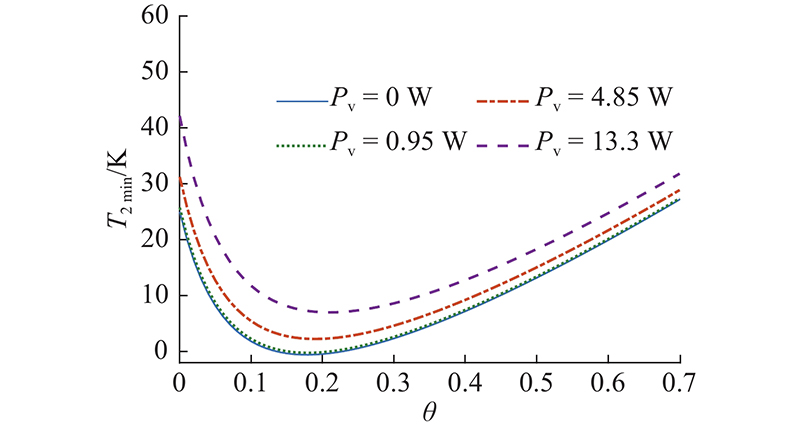

图11~13分别给出4种Pv下,最低制冷温度、制冷系数、制冷量与填充系数θ[21]的关系. 设定工作电流为2 A,冷却水流速为2 m/s. 从图11、13可知,存在最优填充系数,使得制冷温度达到最低、制冷量最大,0~13.3 W发热元件功率对应的最优填充系数分别为0.18、0.18、0.19和0.21,制冷量分别为37.2、37.9、42.8和52.8 W. 随着Pv的增大,制冷器需要提供更高的制冷量,这导致热电臂热流量增高;增大填充系数相当于增加热电臂的横截面积,可以通过更高的热流量,因此最优填充系数随着Pv的增大而增大. 当填充系数过大时,热电模块的电阻减小,导致焦耳热急剧增大,装置散热率过高,在不改善散热性能的情况下,过大的填充系数会降低制冷性能.

图 11

图 12

图 13

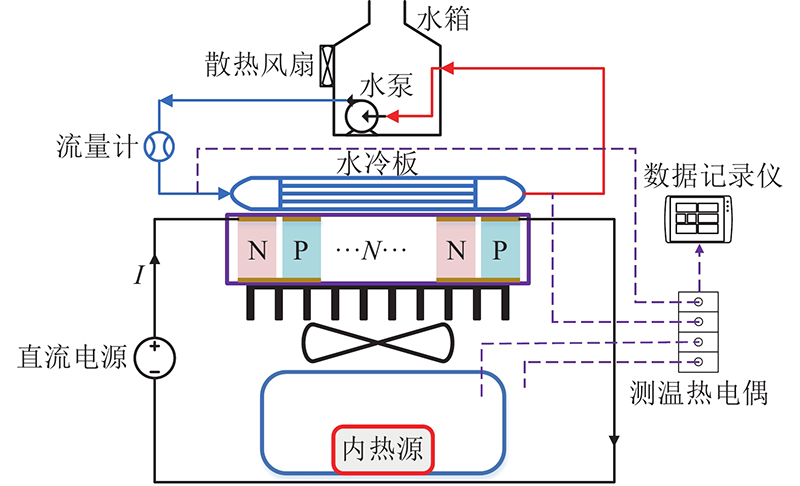

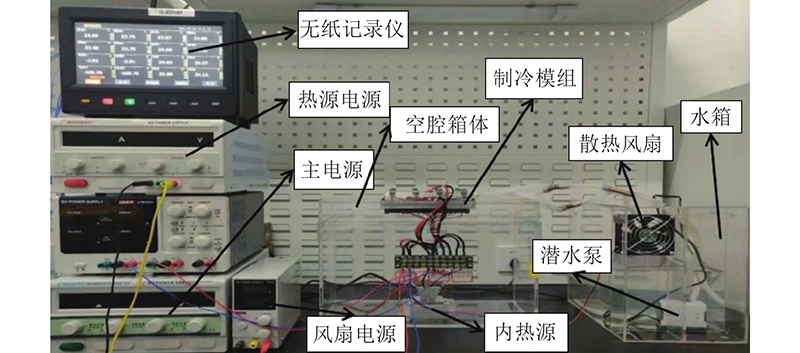

5. 实验研究

5.1. 实验装置

如图14所示为实验装置的结构示意图,装置由无纸记录仪、直流可调恒压电源(包括主电源、热源电源和风扇电源)、空腔箱体、制冷模组、发热元件、水箱、散热风扇和潜水泵组成. 如图15所示为实验装置实物图. 制冷空间尺寸设计与仿真模型一致,采用亚克力材料. 箱体顶部预留180 mm×120 mm的槽,以放置热电制冷器. 箱体内部底面安置可变功率热源. 制冷模组由8个TEC-12706制冷片组成. 制冷片下方有8个风扇,单个风扇的尺寸为40 mm×40 mm. 制冷片上方是2个铝制水冷板,通过循环冷却水带走热端产生的热量. 右边是用于储存循环水的水箱,尺寸设计为240 mm×190 mm×85 mm,水箱前部安装80 mm×80 mm的风扇,以强化循环水散热. 水箱底部有扬程为0.9 m的潜水泵. 循环水路采用直径为8 mm的水管. 实验所用的无纸记录仪为JK-9000型. 无纸记录仪有6个测温通道,实验时分别测量制冷空间四周、外部环境和冷水板进出水口温度. 通过进出水口温差和冷却水流量,可以得到制冷器散热量,为计算热电制冷器的制冷量和制冷系数提供数据.

图 14

图 14 密闭空间水冷式热电制冷器实验装置的结构图

Fig.14 Structural diagram of experimental device of water-cooled thermoelectric cooler in confined space

图 15

图 15 密闭空间水冷式热电制冷器的实验装置

Fig.15 Experimental device of water-cooled thermoelectric cooler in confined space

5.2. 实验结果

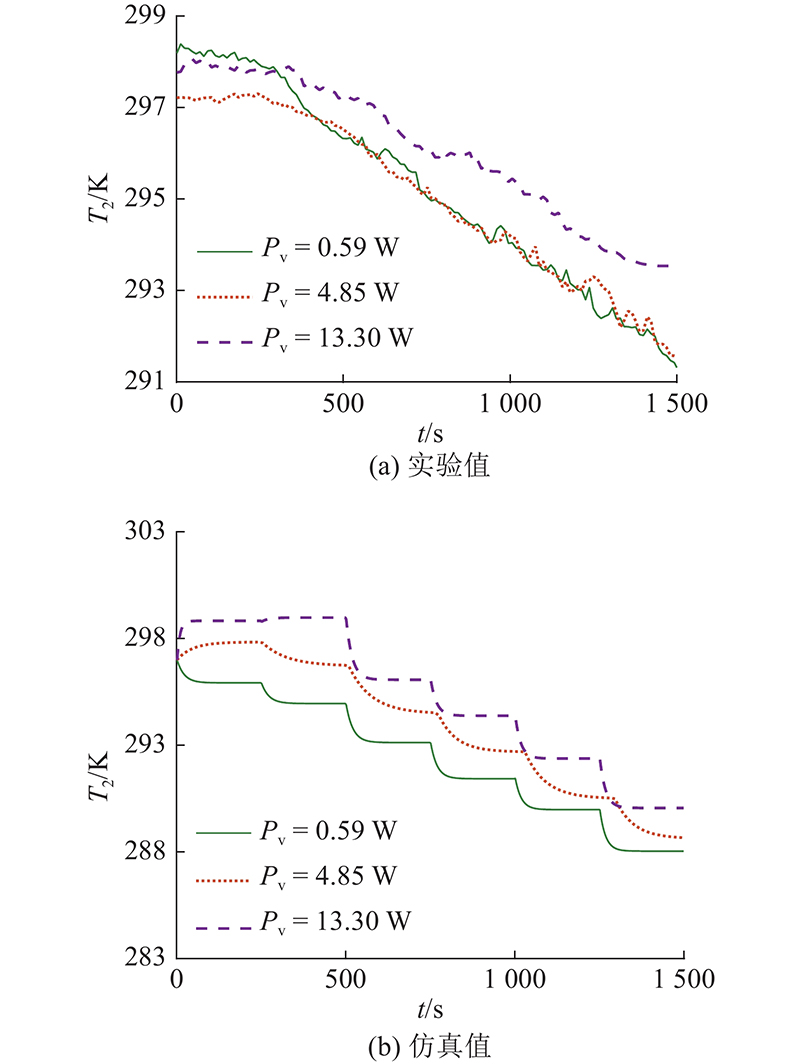

给热源模块依次提供1~6 V的电压,计算得到发热元件功率分别为0.95、4.85和13.3 W. 热电制冷器的初始工作电流为3 A,每当箱内温度达到稳定就增大3 A直到18 A,使得制冷空间连续降温.

图16(a)给出当Pv分别为0.95、4.85和13.3 W时,箱内温度随时间的变化规律. 图16(a)中,实验的初始温度为298 K,当内热源功率不同时,制冷装置在相同运行条件下的降温幅度是不同的. 当Pv = 0.95 W时,热源功率很小,空腔箱体内的空气温度降低幅度很大,最大温差为6.75 K,温度下降的趋势比较明显. 当内热源功率为4.85 W时,降温效果较0.95 W时有所减弱,最大降温只有5.63 K. 在刚开始给制冷模组接入电流时,箱内温度有持平阶段,随着电流的增加,温度逐渐下降. 当Pv = 13.3 W时,由于发热元件功率较大,导致降温效果较差,最大温差为4 K,且整个过程中温度降低缓慢.

图 16

图16(b)给出在不同的发热元件功率下,仿真计算箱内温度随时间的变化规律. 当Pv = 0.95 W时,3 A工作电流下热电装置的制冷量为1.5 W,大于发热元件功率,密闭空间温度从初始时刻开始下降,最终密闭空间的最低温度可以降至288.19 K. 当Pv = 4.85 W时,发热元件功率已经超过装置的制冷量,密闭空间温度缓慢上升,250 s时达到297.95 K;在工作电流增大到6 A后,制冷量增大到7.11 W,温度开始下降,最终温度达到288.82 K. 当发热元件功率为13.3 W时,3 A和6 A工作电流下的制冷量都小于13.3 W,当电流达到9 A时密闭空间温度开始下降,最终的密闭空间温度达到290.21 K. 3种不同加热功率下的密闭空间降温值为8.96、8.33和6.94 K.

6. 结 论

(1)冷、热两端温度随着时间降低,端面温差随着时间增大,当发热元件功率不同时,端面温差不同. 当发热元件以0.95、4.85和13.3 W功率工作时,端点温差分别为12.55、10.95和7.77 K,较无热源时分别下降了1.72%、14.25%和39.15%.

(2)增大冷却水流速可以有效地改善散热性能,提高热电制冷器的制冷能力,发热元件功率越大,提升效果越好. 当发热元件功率为0、0.95、4.85和13.3 W时,提高冷却水流速,可以使T2min分别降低0.84、0.86、0.99和1.25 K. 当流速大于2 m/s时,流速对T2min的影响很小.

(3)存在最优填充系数,使得制冷量取极大值,制冷空间温度达到极小值,发热元件功率的上升使得最优填充系数增大.

(4)当发热元件功率为0.95、4.85和13.3 W时,实测温降分别为6.75、5.63和4.00 K,与仿真温度的变化趋势一致.

参考文献

Thermoelectric cooler and thermoelectric generator devices: a review of present and potential applications, modeling and materials

[J].DOI:10.1016/j.energy.2019.07.179 [本文引用: 1]

Efficient self-powered wearable electronic systems enabled by microwave processed thermoelectric materials

[J].

黄铜矿Cu(1–X)NiXGaTe2热电输运性质的优化

[J].

Optimization of thermoelectric transport performance of nickel-doped CuGaTe2

[J].

纳米La-Bi-Te热电材料的溶剂热合成及其表征

[J].

Solvothermal synthesis and characterization of nano-structured La-Bi-Te thermoelectric materials

[J].

若干新型热电材料的热输运调控及热逻辑器件

[J].

Thermal transport engineering of several emerging thermoelectric materials and thermal logic devices

[J].

半导体热电装置的热力学研究进展

[J].DOI:10.3901/JME.2013.24.144 [本文引用: 1]

Progress in thermodynamic studies for semiconductor thermoelectric devices

[J].DOI:10.3901/JME.2013.24.144 [本文引用: 1]

无量纲优值对热电制冷系统性能影响分析

[J].DOI:10.16818/j.issn1001-5868.2014.06.019 [本文引用: 1]

Impact of dimensionless merit figure on thermoelectric refrigerating system

[J].DOI:10.16818/j.issn1001-5868.2014.06.019 [本文引用: 1]

热电偶臂构型尺寸对环形热电发电器性能的影响

[J].

Effect of configuration size of thermoelectric couple on performance of annular thermoelectric generator

[J].

变温热源小型热电冷水机结构设计与性能分析

[J].

Structural design and performance analysis of a small thermoelectric chiller with variable temperature heat reservoirs

[J].

单级多单元热电制冷机制冷率优化

[J].

Cooling load optimization of a signle-stage multi-element thermoelectric refrigerator

[J].

Thermodynamic analysis and experimental research of water-cooled small space thermoelectric air-conditioner

[J].DOI:10.1007/s11630-022-1575-z [本文引用: 1]

热管式半导体热电冷水机参数影响分析与性能优化

[J].DOI:10.16818/j.issn1001-5868.2021072101 [本文引用: 1]

Analysis on parameters and performance optimization of heat pipe-cooled thermoelectric water-chiller

[J].DOI:10.16818/j.issn1001-5868.2021072101 [本文引用: 1]

Experimental study on water-cooled thermoelectric cooler for Cpu under severe environment

[J].

基于热电制冷的电池模组热特性试验研究

[J].DOI:10.16146/j.cnki.rndlgc.2018.09.019 [本文引用: 1]

Experimental study om thermal characteristics of cooling based battery module

[J].DOI:10.16146/j.cnki.rndlgc.2018.09.019 [本文引用: 1]

Performance testing and optimization of a thermoelectric elevator car air conditioner

[J].DOI:10.1016/j.csite.2020.100616 [本文引用: 1]

Thermodynamic modeling and analysis of an air-cooled small space thermoelectric cooler

[J].