在长期的交通荷载循环作用下,钢桥焊接构件容易疲劳损伤并出现疲劳裂纹[1-7]. 在役钢桥遭受腐蚀环境侵蚀会降低钢桥的抗疲劳性能. 1982年美国约15%的桥梁结构缺陷由腐蚀损伤引起[8]. 因此,有效保障钢桥在腐蚀环境和交通荷载共同作用下的服役安全至关重要. 腐蚀- 疲劳耦合作用机理复杂. 均匀腐蚀作用会减小钢桥结构的有效截面积,降低结构构件的疲劳强度. 局部腐蚀作用会在钢桥结构表面产生点蚀坑,形成应力集中区域,增大结构构件的疲劳应力,加速裂纹的形成和扩展. 加速扩展的裂纹会增大腐蚀介质和结构的接触面,进而加速结构腐蚀. 钢桥腐蚀疲劳寿命的分析方法主要有3种:应力-寿命法[9-10]、断裂力学法[11-12]和损伤力学法[13-14]. 应力-寿命法主要用于钢桥抗疲劳设计和评估,可以计算结构构件的总体疲劳寿命;断裂力学法认为结构材料存在初始缺陷或裂纹,结合疲劳裂纹临界长度,可以用于分析疲劳裂纹扩展阶段的寿命[4];损伤力学法引入损伤变量(弹性模量、横截面积、硬度、刚度等)来描述结构构件的疲劳失效过程.

研究人员对桥梁结构构件腐蚀疲劳理论模型和室内试验方面开展了大量工作. 在理论研究方面,Deng等[15]以某钢梁桥为研究对象,提出考虑腐蚀−超载耦合效应的简单腐蚀疲劳设计方法,发现耦合腐蚀超载效应会大幅降低桥梁的疲劳寿命. Liu等[16]建立有3个阶段的分析模型,用于悬索桥和拱桥短吊杆的腐蚀疲劳寿命预测和可靠度评估. Yang等[17]从理论角度分析氯离子诱导的钢筋混凝土桥面板腐蚀-疲劳劣化机理,证明腐蚀-疲劳耦合效应会明显降低桥面板疲劳寿命. Cui等[13]考虑腐蚀环境和外力影响,提出改进的连续损伤力学模型,用于预测高强度桥梁钢丝的腐蚀疲劳寿命. 在试验研究方面,Jie等[18]构建45°斜交全熔透角焊缝,并进行人工腐蚀试验和疲劳试验,发现在相同应力范围的疲劳寿命随腐蚀程度的增加而降低. Yang等[19]采用加速腐蚀试验和有限元计算方法研究了腐蚀-应力耦合效应的焊接接头疲劳损伤.

理论研究模型通常表现出高复杂性、低通用性,试验研究大多是对加速腐蚀或预腐蚀后的构件展开疲劳试验,有限元分析结果会受到腐蚀建模、焊缝建模、网格划分、边界条件等建模方式的影响. 此外,现有的研究工作大多集中在阐明腐蚀对结构疲劳性能的影响,缺乏考虑腐蚀-疲劳耦合效应. 因此,在钢桥结构构件腐蚀-疲劳耦合作用机理分析方面须深入探讨. 本研究考虑腐蚀-疲劳耦合效应,建立有2个阶段(点蚀坑萌生和裂纹扩展)的腐蚀-疲劳耦合计算模型,针对正交异性钢桥面板顶板和纵向U形肋焊接节点的腐蚀疲劳寿命进行算例分析,并开展加载频率、腐蚀环境、腐蚀坑形貌特征等影响因素的比较研究.

1. 腐蚀-疲劳耦合计算模型

1.1. 腐蚀-疲劳耦合作用机理

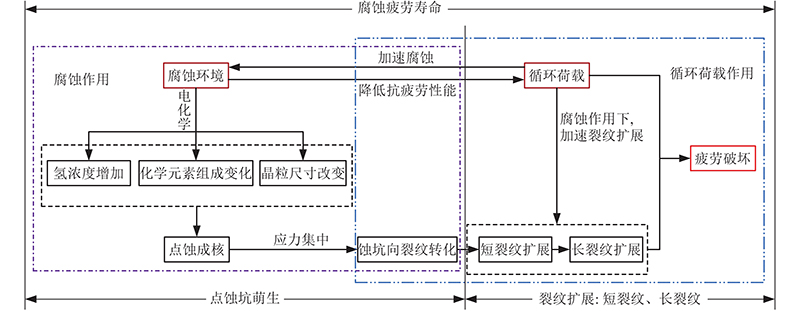

如图1所示,腐蚀-疲劳耦合作用是腐蚀环境和循环交通荷载长历时的相互作用过程. 在该过程的初期,腐蚀环境的电化学作用引起钢材表面及裂纹表面的微观结构改变,包括氢浓度增加、化学元素组成变化、晶粒尺寸改变等[9],进而诱发腐蚀(点腐蚀),导致点蚀成核. 在循环交通荷载的作用下,由于应力集中效应,蚀坑逐渐向裂纹转化. 裂纹形成后,裂纹处更容易被腐蚀介质侵蚀,腐蚀程度增加将使裂纹加速扩展. 钢桥的腐蚀-疲劳耦合作用可以分为2个阶段:点蚀坑萌生阶段和裂纹扩展阶段. 点蚀坑萌生阶段主要由腐蚀环境的电化学作用主导;裂纹扩展主要取决于交通荷载的循环作用,包括短裂纹扩展阶段和长裂纹扩展阶段. 钢桥的腐蚀疲劳寿命的表达式为

图 1

图 1 腐蚀-疲劳耦合作用机理示意图

Fig.1 Schematic diagram of corrosion-fatigue coupling mechanism

式中:tc-f为腐蚀疲劳寿命,tnuc为点蚀坑萌生阶段历时,tpsc为短裂纹扩展阶段历时,tlc为长裂纹扩展阶段历时.

1.2. 腐蚀-疲劳耦合模型

1.2.1. 点蚀坑萌生阶段历时

电化学过程引起晶体平面不可逆损伤导致点蚀坑萌生. 如果点蚀坑萌生后以恒定的体积增长率发展,根据法拉第定律,点蚀坑增长速率的表达式 [20]为

式中:V为点蚀坑体积,M为摩尔质量,Ip0为点蚀电流系数,n为释放电子数,F为法拉第常数,ρ为材料密度,

式中:CP为常数,取CP=1.01;S为应力幅. 蚀坑向裂纹转化须满足应力强度因子准则,即

式中:ΔKnuc为蚀坑底部应力强度因子范围,ΔKth为短裂纹扩展阈值. ΔKnuc的表达式 [20]为

式中:Kt为蚀坑应力集中系数,与φ有关[20],表达式为

蚀坑向裂纹转化的临界尺寸表达式为

1.2.2. 裂纹扩展阶段历时

式中:Cpsc为短裂纹的疲劳系数;mpsc为短裂纹疲劳指数;ΔK为应力强度因子范围,

式中:f为循环荷载加载频率;atr为短裂纹过渡到长裂纹的临界尺寸,atr=1 mm. 假定Ccorr在长裂纹扩展阶段与短裂纹扩展阶段一致,则将长裂纹扩展阶段描述为

式中:Clc为长裂纹疲劳系数,mlc为长裂纹疲劳指数. 长裂纹扩展阶段历时的表达式为

式中:acf为长裂纹扩展到失效的临界尺寸,定义为结构构件厚度的一半.

1.2.3. 腐蚀疲劳寿命

综合式(4)、(10)和(12),腐蚀-疲劳耦合计算模型的表达式为

2. 钢桥焊接节点腐蚀疲劳寿命算例分析

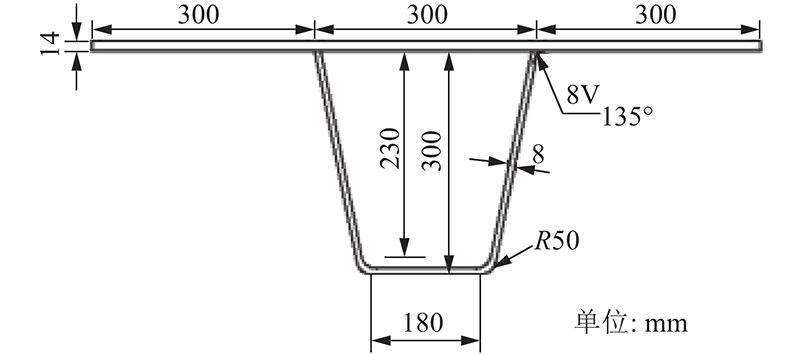

如图2所示为正交异性钢桥面板顶板和纵向U形肋焊接节点示意图,钢材材质为Q345qD,弹性模量为206 GPa,泊松比为0.3,顶板厚14 mm,纵向U形肋厚8 mm.

图 2

图 2 顶板和纵向U形肋焊接节点示意图

Fig.2 Diagram of welded joint of top plate and longitudinal U-rib

2.1. 参数确定

| 参数 | 数值 |

| 释放电子数n | 2 |

| 法拉第常数F/(C·mol−1) | 96500 |

| 材料密度ρ/(kg·m−3) | 7850 |

| 摩尔质量M/(kg·mol−1) | 56×10−3 |

| 点蚀电流系数Ip0/(C·mol−1) | 1.0×10−7 |

| 单位体积活化能变化量ΔH/(J·mol−1) | 15.5×103 |

| 气体常数R/(J·mol−1·K−1) | 8.314 |

| 绝对温度T/ K | 293 |

2.2. 结果分析

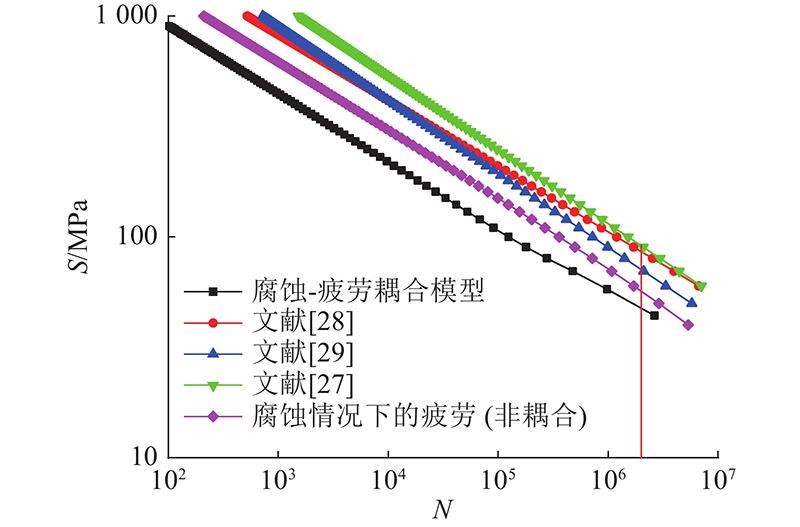

将各参数代入式(13),可以进行正交异性钢桥面板顶板和纵向U形肋焊接节点腐蚀疲劳寿命分析. 根据式(15)可以分析不考虑腐蚀-疲劳耦合作用的正交异性钢桥面板顶板和纵向U形肋焊接节点的疲劳寿命. 如图3所示,通过计算分别得到正交异性钢桥面板顶板和纵向U形肋焊接节点的疲劳试验[28]、规范AASHTO[29]、规范BS5400[27]、不考虑腐蚀-疲劳耦合作用(式 (15) 中不考虑腐蚀-疲劳耦合作用时,C(t)与apsc的取值相等)、考虑腐蚀-疲劳耦合作用的应力-寿命曲线. 可以看到,1)考虑腐蚀对疲劳寿命的影响,曲线下移,表明腐蚀会降低钢桥的抗疲劳性能. 2)考虑腐蚀-疲劳耦合作用的模型计算得到的疲劳强度小于不考虑腐蚀-疲劳耦合作用的模型计算得到的结果. 3)2×106次失效循环对应的疲劳试验、规范AASHTO、规范BS5400、不考虑腐蚀-疲劳耦合作用、考虑腐蚀-疲劳耦合作用的疲劳强度分别为85.80、70.80、91.00、56.58、50.41 MPa. 考虑腐蚀-疲劳耦合作用的疲劳强度相对于疲劳试验、规范AASHTO、规范BS5400和不考虑腐蚀-疲劳耦合作用的情况分别降低41.25%、28.80%、44.60%和10.90%.

图 3

图 3 不同情况下钢桥疲劳的应力-寿命曲线

Fig.3 Stress-life curves of steel bridge fatigue under different conditions

3. 腐蚀疲劳寿命影响因素分析

3.1. 加载频率的影响

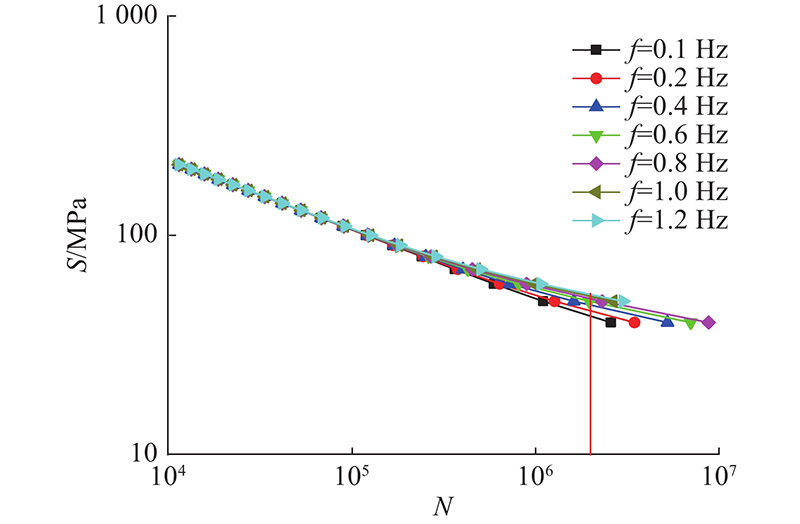

钢桥疲劳主要由车辆荷载引起,属于小应力幅大周次的高周疲劳问题,加载频率f一般不超过1.0 Hz. 分别取f=0.1、0.2、0.4、0.6、0.8、1.0、1.2 Hz进行腐蚀疲劳寿命影响因素分析. 如图4所示,当加载频率从0.1 Hz增加到1.2 Hz时,焊接节点的腐蚀疲劳强度递增,0.1 Hz时的腐蚀疲劳强度最小,为42.44 MPa,1.2 Hz时的腐蚀疲劳强度最大,为51.41 MPa. 这主要是由于当加载频率较高时,疲劳荷载占主导,腐蚀影响较小. 在一定的失效循环次数条件下,当加载频率较低时,结构暴露在腐蚀环境的时间较长,腐蚀疲劳强度较低. 当f<0.6 Hz时,腐蚀疲劳强度随加载频率变化较为明显;当f>0.6 Hz时,腐蚀疲劳强度较为接近,随加载频率的变化较小.

图 4

图 4 不同加载频率下的腐蚀疲劳应力-寿命曲线

Fig.4 Corrosion-fatigue stress-life curves under different loading frequencies

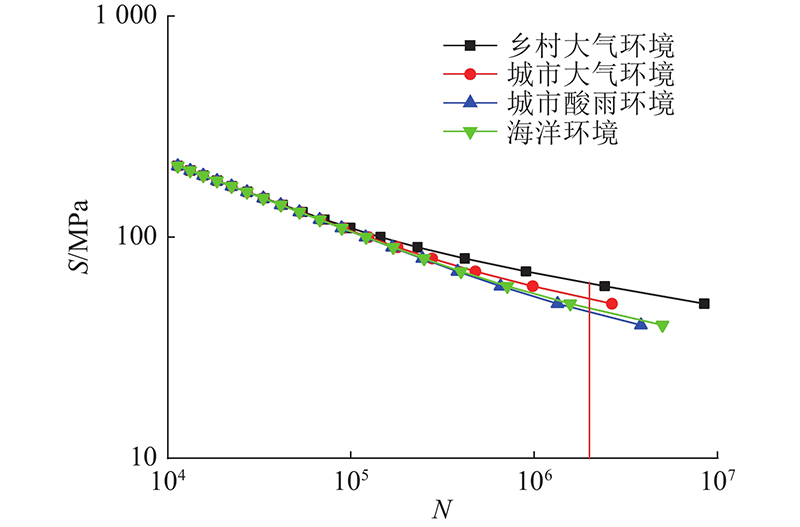

3.2. 腐蚀环境的影响

腐蚀环境对腐蚀-疲劳耦合作用的影响主要体现为电化学腐蚀过程产生的电流. 根据文献[30]的桥梁钢8 a (2006年至2014年)腐蚀数据,利用式(3)计算出乡村大气环境、城市大气环境、城市酸雨环境、海洋环境下的腐蚀电流分别为2.99×10−10、1.31×10−9、5.48×10−9、3.51×10−9 A. 随着腐蚀环境变强,腐蚀电流逐渐增大,腐蚀速率也逐渐增大. 如图5所示,城市酸雨环境和海洋环境下的腐蚀疲劳强度接近,2×106次失效循环对应的疲劳强度分别为45.60 、47.45 MPa,乡村大气环境和城市大气环境下的腐蚀疲劳强度分别为61.45、50.41 MPa,城市酸雨环境相对于乡村大气环境和城市大气环境,腐蚀疲劳强度分别降低25.79%、9.54%. 主要原因:随着腐蚀环境变强,腐蚀电流逐渐增大,腐蚀速率逐渐增大,腐蚀疲劳耦合作用增强,腐蚀疲劳强度越低.

图 5

图 5 不同腐蚀环境下的腐蚀疲劳应力-寿命曲线

Fig.5 Corrosion-fatigue stress-life curves under different corrosive environments

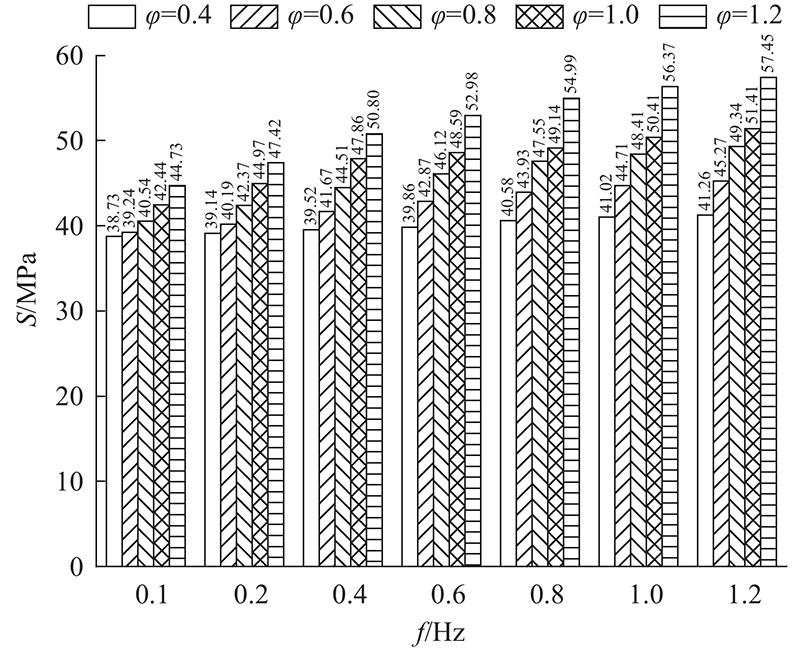

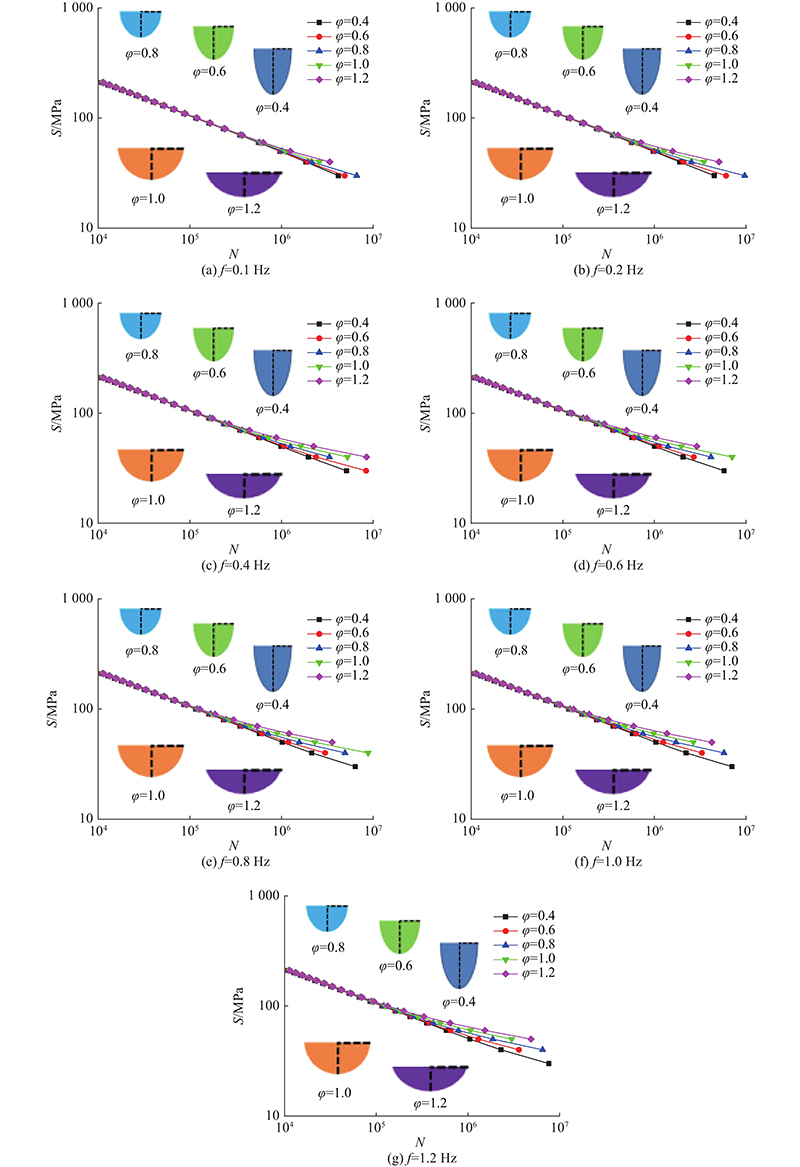

3.3. 腐蚀坑形貌特征的影响

腐蚀坑形貌特征φ越小表示腐蚀坑越“窄且深”,随着φ增大,腐蚀坑趋于“宽且浅”. 如图6所示,当φ=0.4时,加载频率变化对腐蚀疲劳强度几乎没有影响;随着φ增大,加载频率变化对腐蚀疲劳强度的影响越大. 主要原因:腐蚀坑形状参数较小时的腐蚀严重,腐蚀-疲劳耦合作用较大,因此腐蚀疲劳强度对加载频率不敏感. 如图7所示为不同加载频率下的腐蚀疲劳应力-寿命曲线. 可以看出,腐蚀疲劳强度随着φ的增大而增大,尤其是当腐蚀坑形貌特征为“宽且浅”时腐蚀疲劳强度最大. 该现象主要是由于腐蚀坑底部的应力集中效应随着φ的减小而增大,导致腐蚀坑周围更大的点蚀增长率和应力. 当φ由1.2降至0.4,加载频率分别取0.1~1.2 Hz时,腐蚀疲劳强度分别降低13.41%、17.46%、22.20%、24.76%、26.20%、27.23%和28.18%.

图 6

图 6 不同腐蚀坑形貌特征在不同加载频率下的疲劳强度

Fig.6 Fatigue strength of corrosion pits with different corrosion pit morphology under different loading frequencies

图 7

图 7 不同腐蚀坑形貌特征在不同加载频率下的腐蚀疲劳应力-寿命曲线

Fig.7 Corrosion fatigue stress-life curves of corrosion pits with different corrosion pit morphology under different loading frequencies

4. 结 论

(1) 考虑腐蚀对疲劳寿命的影响,腐蚀疲劳应力-寿命曲线会下移,表明腐蚀会降低钢桥的抗疲劳性能. 考虑腐蚀-疲劳耦合作用的疲劳强度相对于疲劳试验、规范AASHTO、规范BS5400和不考虑腐蚀-疲劳耦合作用的情况分别降低41.25%、28.80%、44.60%和10.90%,表明不考虑腐蚀-疲劳耦合效应会低估腐蚀因素的影响.

(2) 焊接节点的腐蚀疲劳强度随着加载频率的增加逐渐递增,0.1 Hz时的腐蚀疲劳强度最小,为42.44 MPa,1.2 Hz时的腐蚀疲劳强度最大,为50.41 MPa. 当加载频率小于0.6 Hz时,腐蚀疲劳强度随加载频率变化较为明显;当加载频率大于0.6 Hz时,腐蚀疲劳强度较为接近,随加载频率变化较小.

(3)城市酸雨环境和海洋环境下的腐蚀疲劳强度较为接近,2×106次失效循环对应的疲劳强度分别为45.60 、47.45 MPa,乡村大气环境和城市大气环境下的腐蚀疲劳强度分别为61.45 、50.41 MPa,城市酸雨环境相对于乡村大气环境和城市大气环境,腐蚀疲劳强度分别降低25.79%、9.54%.

(4) 腐蚀疲劳强度随着腐蚀坑形貌特征φ的增大而增大,当φ=0.4时,加载频率变化对腐蚀疲劳强度几乎没有影响,随着φ增大,加载频率的变化对腐蚀疲劳强度的影响越大. 当φ由1.2降至0.4,加载频率取0.1~1.2 Hz时,腐蚀疲劳强度分别降低13.41%、17.46%、22.20%、24.76%、26.20%、27.23%和28.18%.

(5)与已有文献中的疲劳试验结果以及不同规范的数据对比,本研究提出的钢桥腐蚀-疲劳耦合分析模型的计算结果相对可靠合理. 后续将开展相关的腐蚀-疲劳耦合试验研究,进一步修正和优化模型的计算参数. 本研究所提计算模型在分析不同类型钢桥焊接节点和受力模式、考虑焊接构件疲劳强度时变退化以及系统层次腐蚀疲劳度计算方面有待进一步研究和完善.

参考文献

Monitoring-based fatigue reliability assessment of steel bridges: analytical model and application

[J].DOI:10.1061/(ASCE)ST.1943-541X.0000250 [本文引用: 1]

考虑多因素共同作用的钢桥焊接节点疲劳可靠度评估

[J].DOI:10.15951/j.tmgcxb.2013.10.009

Fatigue reliability assessment of welded joints in steel bridge considering multiple effects

[J].DOI:10.15951/j.tmgcxb.2013.10.009

正交异性钢桥面板典型细节疲劳强度研究

[J].DOI:10.6052/j.issn.1000-4750.2019.09.0518

Study on fatigue strength of typical details of orthogonally heterosexual steel bridge panels

[J].DOI:10.6052/j.issn.1000-4750.2019.09.0518

正交异性钢桥面板疲劳问题的研究进展

[J].DOI:10.3969/j.issn.1001-7372.2017.03.002 [本文引用: 1]

Review on fatigue problems of orthotropic steel bridge deck

[J].DOI:10.3969/j.issn.1001-7372.2017.03.002 [本文引用: 1]

深圳至中山跨江通道钢桥面板结构疲劳试验研究

[J].DOI:10.15951/j.tmgcxb.2020.11.011

Fatigue model tests of orthotropic steel bridge deck of Shenzhen-Zhongshan Link

[J].DOI:10.15951/j.tmgcxb.2020.11.011

基于无损探测信息的既有钢桥构件疲劳可靠度更新评估

[J].DOI:10.15951/j.tmgcxb.2010.08.006

Fatigue reliability updating evaluation using nondestructive inspections for existing steel bridges

[J].DOI:10.15951/j.tmgcxb.2010.08.006

Evaluation of cracking in the rib-to-deck welds of the Bronx-Whitestone Bridge

[J].DOI:10.1061/(ASCE)BE.1943-5592.0000823 [本文引用: 1]

Experimental study of UHPC repair for corrosion-damaged steel girder ends

[J].

Effect of corrosion and hydrogen embrittlement on microstructure and mechanical properties of mild steel

[J].

A plain linear rule for fatigue analysis under natural loading considering the coupled fatigue and corrosion effect

[J].DOI:10.1016/j.ijfatigue.2019.01.008 [本文引用: 1]

Corrosion-fatigue evaluation of uncoated weathering steel bridges

[J].

Modelling guidelines for corrosion-fatigue life prediction of concrete bridges: considering corrosion pit as a notch or crack

[J].

An improved continuum damage mechanics model for evaluating corrosion-fatigue life of high-strength steel wires in the real service environment

[J].

A simple corrosion fatigue design method for bridges considering the coupled corrosion-overloading effect

[J].

Corrosion fatigue analysis and reliability assessment of short suspenders in suspension and arch bridges

[J].

Coupled fatigue-corrosion failure analysis and performance assessment of RC bridge deck slabs

[J].

Fatigue life prediction of welded joints with artificial corrosion pits based on continuum damage mechanics

[J].

Approach for fatigue damage assessment of welded structure considering coupling effect between stress and corrosion

[J].

Prediction of crack initiation life due to corrosion pits

[J].

Corrosion fatigue life prediction of a steel shaft material in seawater

[J].

Corrosion fatigue and multiple site damage reliability analysis

[J].DOI:10.1016/S0142-1123(03)00020-3 [本文引用: 1]

碳钢、低合金钢16年大气暴露腐蚀研究

[J].DOI:10.3969/j.issn.1005-4537.2005.01.001 [本文引用: 1]

Sixteen-year atmospheric corrosion exposure study of steels

[J].DOI:10.3969/j.issn.1005-4537.2005.01.001 [本文引用: 1]

正交异性钢桥面板纵肋腹板与面板连接构造的疲劳试验研究

[J].DOI:10.3969/j.issn.1001-4632.2013.02.08 [本文引用: 1]

Fatigue test study on the joint structure between the deck and longitudinal rib web of orthotropic steel bridge deck

[J].DOI:10.3969/j.issn.1001-4632.2013.02.08 [本文引用: 1]