[1]

LI Y, TANG C, LI D, et al A new shear strength criterion of three-dimensional rock joints

[J]. Rock Mechanics and Rock Engineering , 2020 , 53 (3 ): 1477 - 1483

DOI:10.1007/s00603-019-01976-5

[本文引用: 1]

[2]

TIAN Y, LIU Q, LIU D, et al. Updates to Grasselli′s peak shear strength model[J]. Rock Mechanics and Rock Engineering , 2018, 51(7): 2115−2133.

[本文引用: 8]

[3]

BARTON N, CHOUBEY V. The shear strength of rock joints in theory and practice[J]. Rock Mechanics and Rock Engineering , 1977, 10(1): 1−54.

[本文引用: 2]

[4]

葛云峰, 唐辉明, 黄磊, 等. 岩体结构面三维粗糙度系数表征新方法[J]. 岩石力学与工程学报, 2012, 31(12): 2508−2517.

[本文引用: 1]

GE Yun-feng, TANG Hui-ming, HUANG Lei, et al. A new representation method for three-dimensional joint roughness coefficient of rock mass discontinuities[J]. Chinese Journal of Rock Mechanics and Engineering , 2012, 31(12): 2508−2517.

[本文引用: 1]

[5]

LIU X, ZHU W, YU Q, et al. Estimating the joint roughness coefficient of rock joints from translational overlapping statistical parameters[J]. Rock Mechanics and Rock Engineering , 2018, 52(3): 753−769.

[本文引用: 1]

[6]

ZHANG G, KARAKUS M, TANG H, et al. A new method estimating the 2D joint roughness coefficient for discontinuity surfaces in rock masses[J]. International Journal of Rock Mechanics and Mining Sciences , 2014, 72: 191−198.

[本文引用: 1]

[7]

TATONE BSA, GRASSELLI G A new 2D discontinuity roughness parameter and its correlation with JRC

[J]. International Journal of Rock Mechanics and Mining Sciences , 2010 , 47 : 1391 - 1400

DOI:10.1016/j.ijrmms.2010.06.006

[本文引用: 1]

[8]

班力壬, 戚承志, 燕发源, 等. 岩石节理粗糙度新指标及新的JRC确定方法[J]. 煤炭学报, 2019, 44(4): 1059−1065.

[本文引用: 2]

BAN Li-ren, QI Cheng-zhi, YAN Fa-yuan, et al. A new method for determining the JRC with new roughness parameters[J]. Journal of China Coal Society , 2019, 44(4): 1059−1065.

[本文引用: 2]

[9]

BELEM T, HOMAND-ETIENNE F, SOULEY M. Quantitative parameters for rock joint surface roughness[J]. Rock Mechanics and Rock Engineering , 2000, 33(4): 217−242.

[本文引用: 1]

[10]

唐志成, 黄润秋, 张建明, 等. 含坡度均方根的节理峰值剪切强度经验公式[J]. 岩土力学, 2015, 36(12): 3433−3438.

[本文引用: 2]

TANG Zhi-cheng, HUANG Run-qiu, ZHANG Jian-ming, et al. Empirical peak shear strength criterion for rock joints based on slope root-mean-square[J]. Rock and Soil Mechanics , 2015, 36(12): 3433 −3438.

[本文引用: 2]

[11]

EL-SOUDANI S M. Profilometric analysis of fractures[J]. Metallography , 1978, 11(3): 247−336.

[本文引用: 1]

[12]

CHEN S J, ZHU W C, YU Q L, et al Characterization of anisotropy of joint surface roughness and aperture by variogram approach based on digital image processing technique

[J]. Rock Mechanics and Rock Engineering , 2016 , 49 (3 ): 855 - 876

DOI:10.1007/s00603-015-0795-x

[本文引用: 2]

[13]

GRASSELLI G, WIRTH J, EGGER P. Quantitative three-dimensional description of a rough surface and parameter evolution with shearing[J]. International Journal of Rock Mechanics and Mining Sciences , 2002, 39(6): 789−800.

[本文引用: 1]

[14]

GRASSELLI G. Shear strength of rock joints based on quantified surface description[D]. Zurich: Swiss Federal Institute of Technology, 2001.

[本文引用: 8]

[15]

GRASSELLI G. Manuel Rocha medal recipient shear strength of rock joints based on quantified surface description[J]. Rock Mechanics and Rock Engineering , 2006, 39(4): 295−314.

[本文引用: 8]

[16]

TANG Z C, JIAO Y Y, WONG L N Y, et al. Choosing appropriate parameters for developing empirical shear strength criterion of rock joint: review and new insights[J]. Rock Mechanics and Rock Engineering , 2016, 49(11): 4479−4490.

[本文引用: 1]

[17]

唐志成, 刘泉声, 夏才初, 等 . 确定岩石节理Maksimovic峰值抗剪强度准则中“粗糙度角Δφ”的新方法[J]. 岩土力学, 2014, 35(2): 551−555.

TANG Zhi-cheng, LIU Quan-sheng, XIA Cai-chu, et al. A new method for calculating roughness angle Δφ in Maksimovic peak shear strength criterion of rock joints[J]. Rock and Soil Mechanics , 2014, 35(2): 551−555.

[18]

唐志成, 刘泉声, 夏才初. 节理三维形貌参数的采样效应与峰值抗剪强度准则[J]. 中南大学学报: 自然科学版, 2015, 46(7): 2524−2531.

[本文引用: 2]

TANG Zhi-cheng, LIU Quan-sheng, XIA Cai-chu. Investigation of three-dimensional roughness scale-dependency and peak shear strength criterion[J]. Journal of Central South University: Science and Technology , 2015, 46(7): 2524−2531.

[本文引用: 2]

[19]

唐志成, 夏才初, 宋英龙, 等. Grasselli节理峰值抗剪强度公式再探[J]. 岩石力学与工程学报, 2012, 31(2): 356−364.

[本文引用: 2]

TANG Zhi-cheng, XIA Cai-chu, SONG Ying-long, et al. Discussion about Grasselli's peak shear strength criterion for rock joints[J]. Chinese Journal of Rock Mechanics and Engineering , 2012, 31(2): 356−364.

[本文引用: 2]

[20]

XIA C C, TANG Z C, XIAO W M, et al New peak shear strength criterion of rock joints based on quantified surface description

[J]. Rock Mechanics and Rock Engineering , 2014 , 47 (2 ): 387 - 400

DOI:10.1007/s00603-013-0395-6

[本文引用: 2]

[21]

YANG J, RONG G, HOU D, et al Experimental study on peak shear strength criterion for rock joints

[J]. Rock Mechanics and Rock Engineering , 2016 , 49 (3 ): 821 - 835

DOI:10.1007/s00603-015-0791-1

[本文引用: 2]

[22]

SINGH H K, BASU A Evaluation of existing criteria in estimating shear strength of natural rock discontinuities

[J]. Engineering Geology , 2018 , 232 : 171 - 181

DOI:10.1016/j.enggeo.2017.11.023

[本文引用: 1]

[23]

葛云峰, 唐辉明, 王亮清, 等 天然岩体结构面粗糙度各向异性、尺寸效应、间距效应研究

[J]. 岩土工程学报 , 2016 , 38 (1 ): 170 - 179

DOI:10.11779/CJGE201601019

[本文引用: 1]

GE Yun-feng, TANG Hui-ming, WANG Liang-qing, et al Anisotropy, scale and interval effects of natural rock discontinuity surface roughness

[J]. Chinese Journal of Geotechnical Engineering , 2016 , 38 (1 ): 170 - 179

DOI:10.11779/CJGE201601019

[本文引用: 1]

[24]

TATONE B S, GRASSELLI G. A method to evaluate the three-dimensional roughness of fracture surfaces in brittle geomaterials[J]. Review of Scientific Instruments , 2009, 80(12): 125110.

[本文引用: 9]

[25]

班力壬, 戚承志, 单仁亮, 等 一种新的表征岩石节理粗糙度指标系统

[J]. 煤炭学报 , 2018 , 43 (12 ): 3356-3363

URL

[本文引用: 2]

BAN Li-ren, QI Cheng-zhi, SHAN Ren-liang, et al A new 3D roughness parameter system for rock joint

[J]. Journal of China Coal Society , 2018 , 43 (12 ): 3356-3363

URL

[本文引用: 2]

[26]

BAN L, DU W, QI C A peak dilation angle model considering the real contact area for rock joints

[J]. Rock Mechanics and Rock Engineering , 2020 , 53 : 4909 - 4923

DOI:10.1007/s00603-020-02193-1

[27]

班力壬, 戚承志, 李晓照, 等. 考虑真实接触微凸体的岩石节理三维粗糙度指标. 煤炭学报, 2020, 45(12): 4052-4061.

[本文引用: 1]

BAN Li-ren, QI Cheng-zhi, LI Xiao-zhao, et al. A 3D quantified surface description for rock joint based on the real contact asperities[J]. Journal of China Coal Society , 2020, 45(12): 4052-4061.

[本文引用: 1]

[28]

LIU Q, TIAN Y, LIU D, et al. Updates to JRC-JCS model for estimating the peak shear strength of rock joints based on quantified surface description[J]. Engineering Geology , 2017, 228: 282−300.

[本文引用: 8]

[29]

International Society for Rock Mechanics Suggested methods for the quantitative description of discontinuities in rock masses

[J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts , 1978 , 15 (2 ): 319 - 368

URL

[本文引用: 1]

A new shear strength criterion of three-dimensional rock joints

1

2020

... 节理裂隙广泛分布于自然界当中,其存在较大程度地削弱了完整岩石的力学强度,因而对一些大型岩石工程诸如水工大坝、高放核废料处置库、深部储藏、岩质高边坡等的安全性与稳定性有较大的影响[1 ] . 当节理表面不够粗糙、使节理闭合的法向压力水平较低时,节理可能会在扰动作用下发生剪切错动,从而导致工程失稳破坏. 目前,一般认为表面形貌、作用的法向应力水平以及岩石的物理力学特性是影响耦合节理剪切力学行为的3个主要因素[2 ] . 考虑到岩石物理力学特性可以采用室内试验进行测定,而法向应力亦可以通过各种各样的监测设备方便地获取,如何表征节理面形貌成为关键性问题. ...

8

... 节理裂隙广泛分布于自然界当中,其存在较大程度地削弱了完整岩石的力学强度,因而对一些大型岩石工程诸如水工大坝、高放核废料处置库、深部储藏、岩质高边坡等的安全性与稳定性有较大的影响[1 ] . 当节理表面不够粗糙、使节理闭合的法向压力水平较低时,节理可能会在扰动作用下发生剪切错动,从而导致工程失稳破坏. 目前,一般认为表面形貌、作用的法向应力水平以及岩石的物理力学特性是影响耦合节理剪切力学行为的3个主要因素[2 ] . 考虑到岩石物理力学特性可以采用室内试验进行测定,而法向应力亦可以通过各种各样的监测设备方便地获取,如何表征节理面形貌成为关键性问题. ...

... 然而上述方法[14 -15 , 24 ] 尚存一些缺点. 一些学者针对存在的问题进行了一些改进工作[2 ,25 -28 ] . ...

... 1) $\theta^*_{{\rm{max}}}$ [2 ] . 这是因为即使 $\theta^*_{{\rm{max}}}$ C 的存在使得 $\theta^*_{{\rm{max}}}$ C +1)几乎不受影响[2 ] . 此外,班力壬等[25 -27 ] 也强调,在计算过程中若不剔除较大的离散倾角, $\theta^*_{\max} $ [2 ] 将式(4)中的 $\theta^*_{\max} $

... [2 ]. 此外,班力壬等[25 -27 ] 也强调,在计算过程中若不剔除较大的离散倾角, $\theta^*_{\max} $ [2 ] 将式(4)中的 $\theta^*_{\max} $

... [2 ]将式(4)中的 $\theta^*_{\max} $

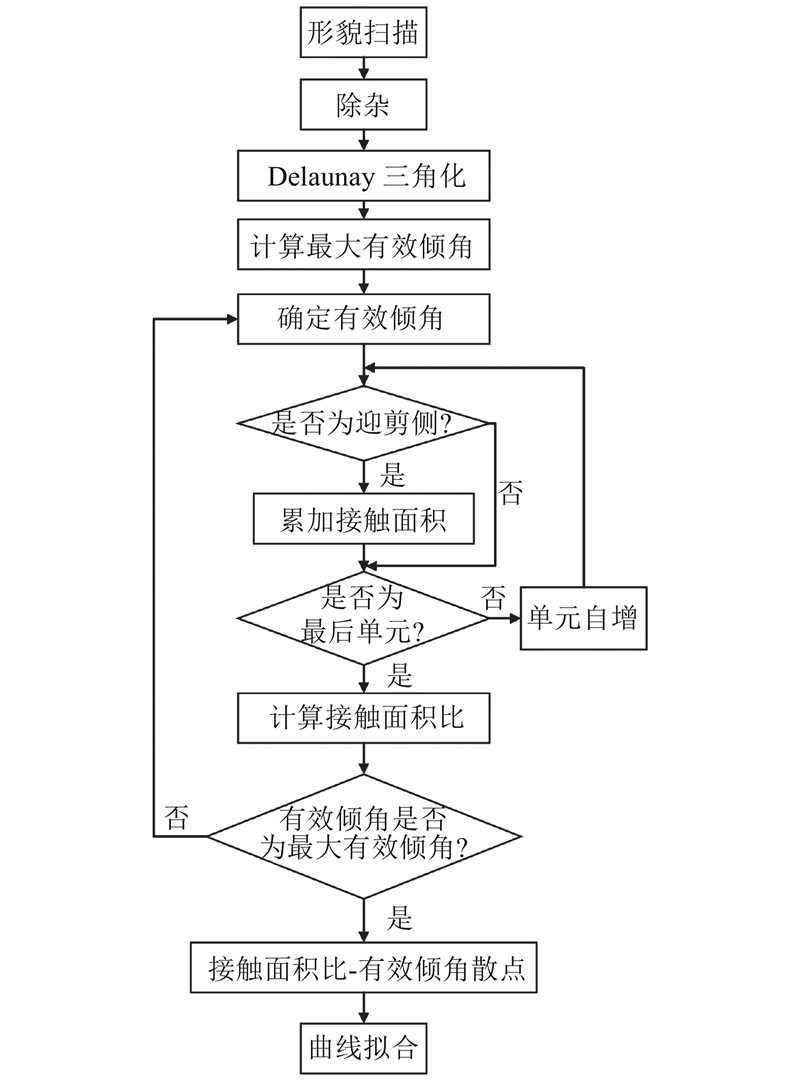

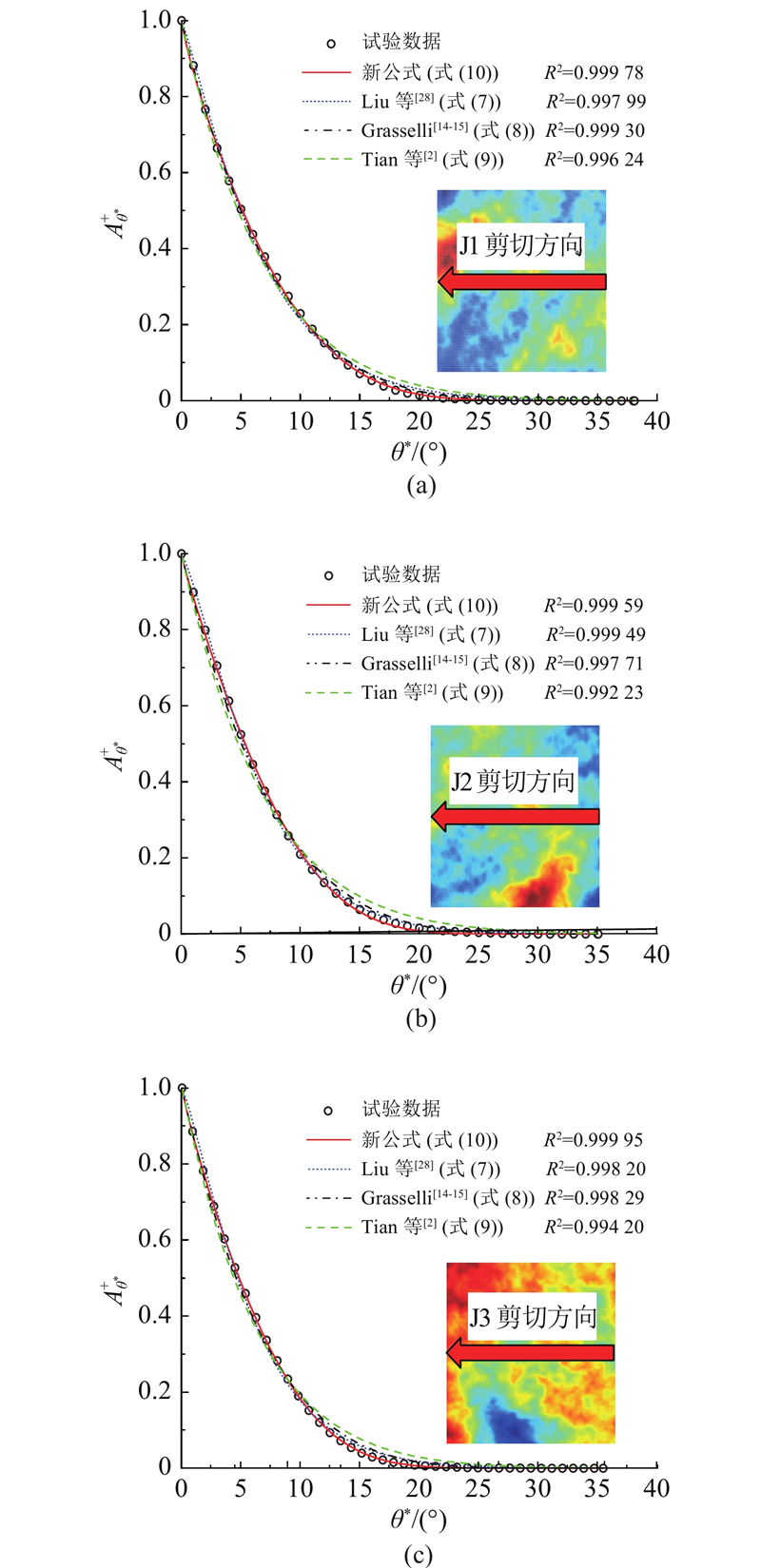

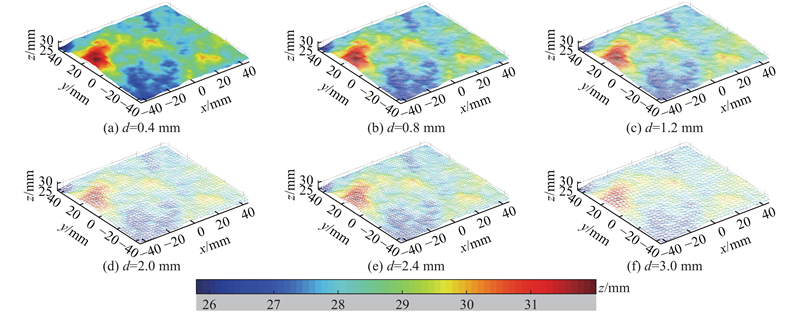

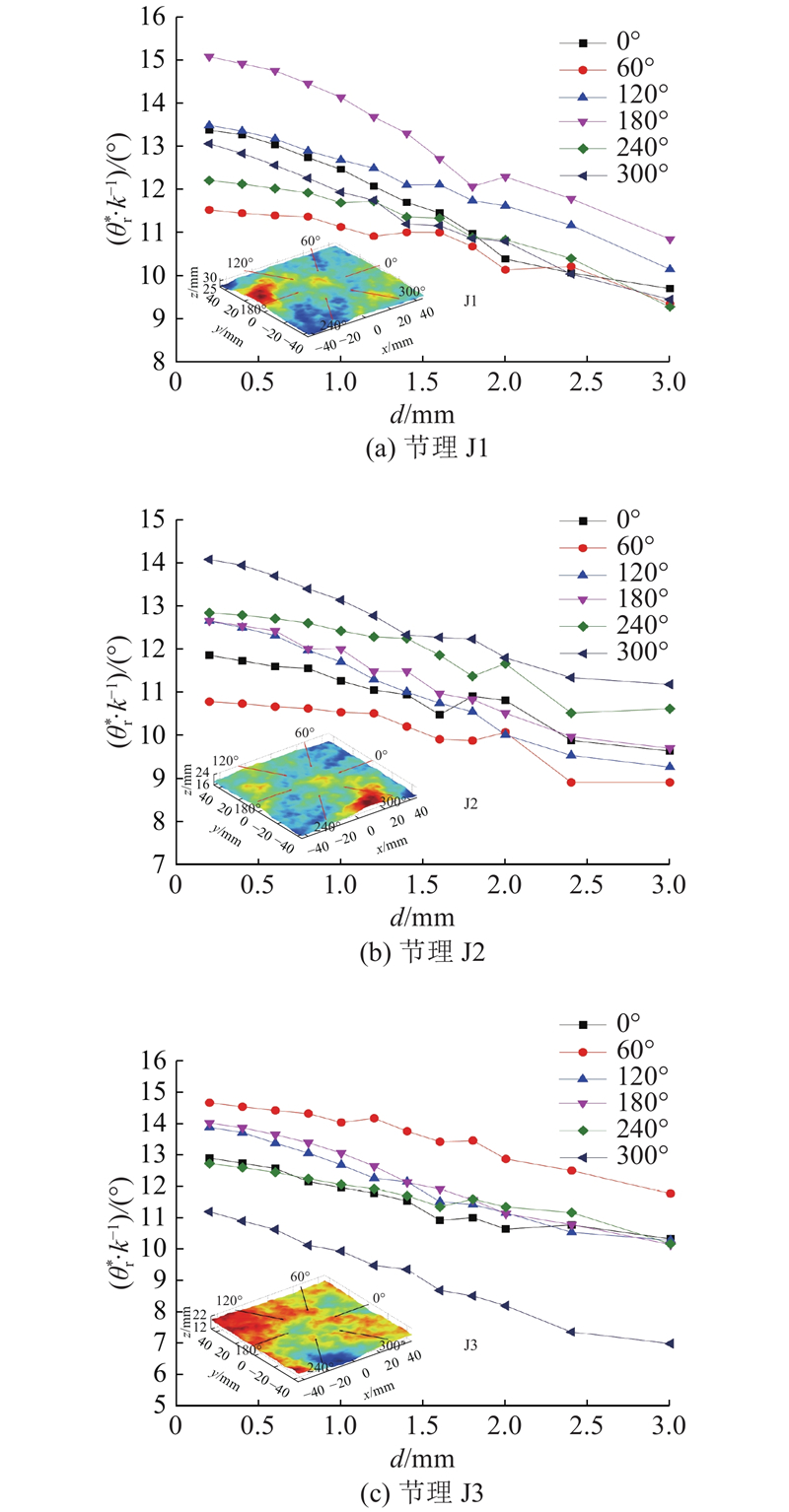

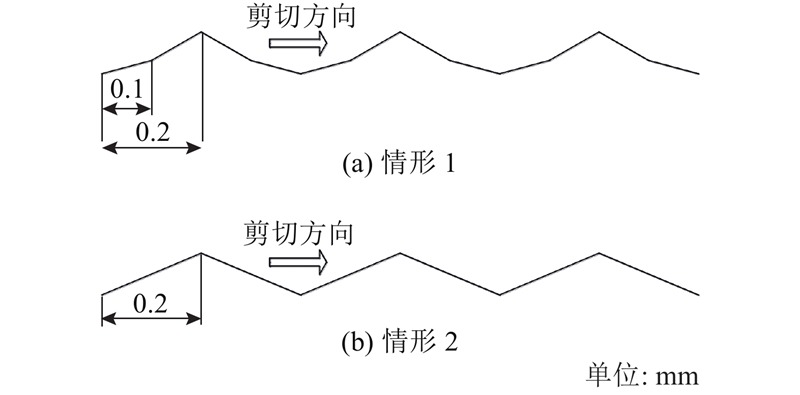

... 结合试验获取的形貌数据,自行编制了相关的Matlab程序来分析节理表面的几何特征,计算过程如图6 所示. 对于每个节理,先规定某一剪切方向为正向(例如规定图7 中向左为正方向,则图8 中向右为反方向),然后分别分析其正向和反向剪切的粗糙度特征,结果如图7 、8 所示.可以看出,相较于式(7)~(9),式(10)的精度总是最佳(相关系数R 2 总大于0.999). 当有效倾角门槛值约为0°~10°时,4个公式与试验结果基本吻合,差异并不明显;当有效倾角门槛值约为10°~25°时,改进模型与试验结果较吻合,而式(9)明显比试验结果偏大,式(7)、(8)则有不同程度的偏离. 式(9)虽然没有考虑 $\theta^*_{{\rm{max}}}$ [2 ] 的改进仍存在一些不足. 此外,式(7)有时候比式(8)精度高(见图7 (b)、8 (b)),有时候比式(8)精度还要低(见图7 (a)、(c),图8 (a)、(c)),表明这种改进亦不够充分. 相较而言,本研究新模型的精度较好, $\theta^*_{\rm{r}}$ k 可能成为一种新的粗糙度表征方式. ...

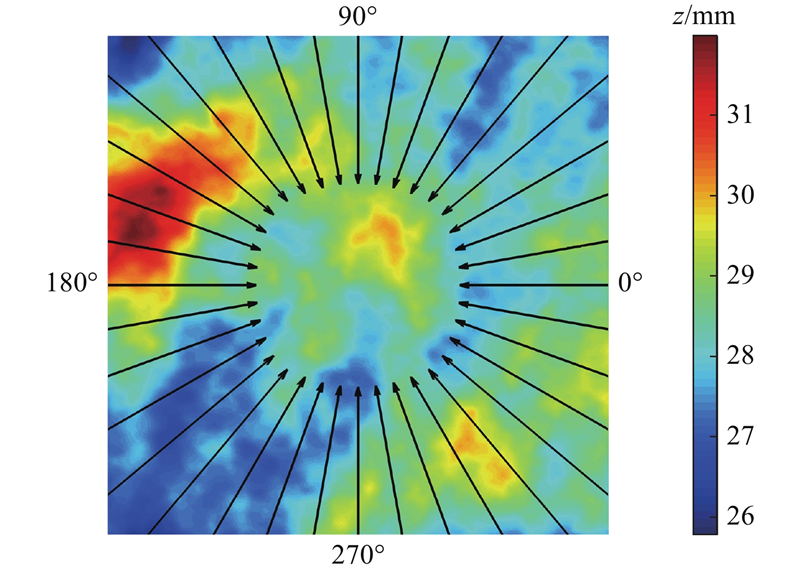

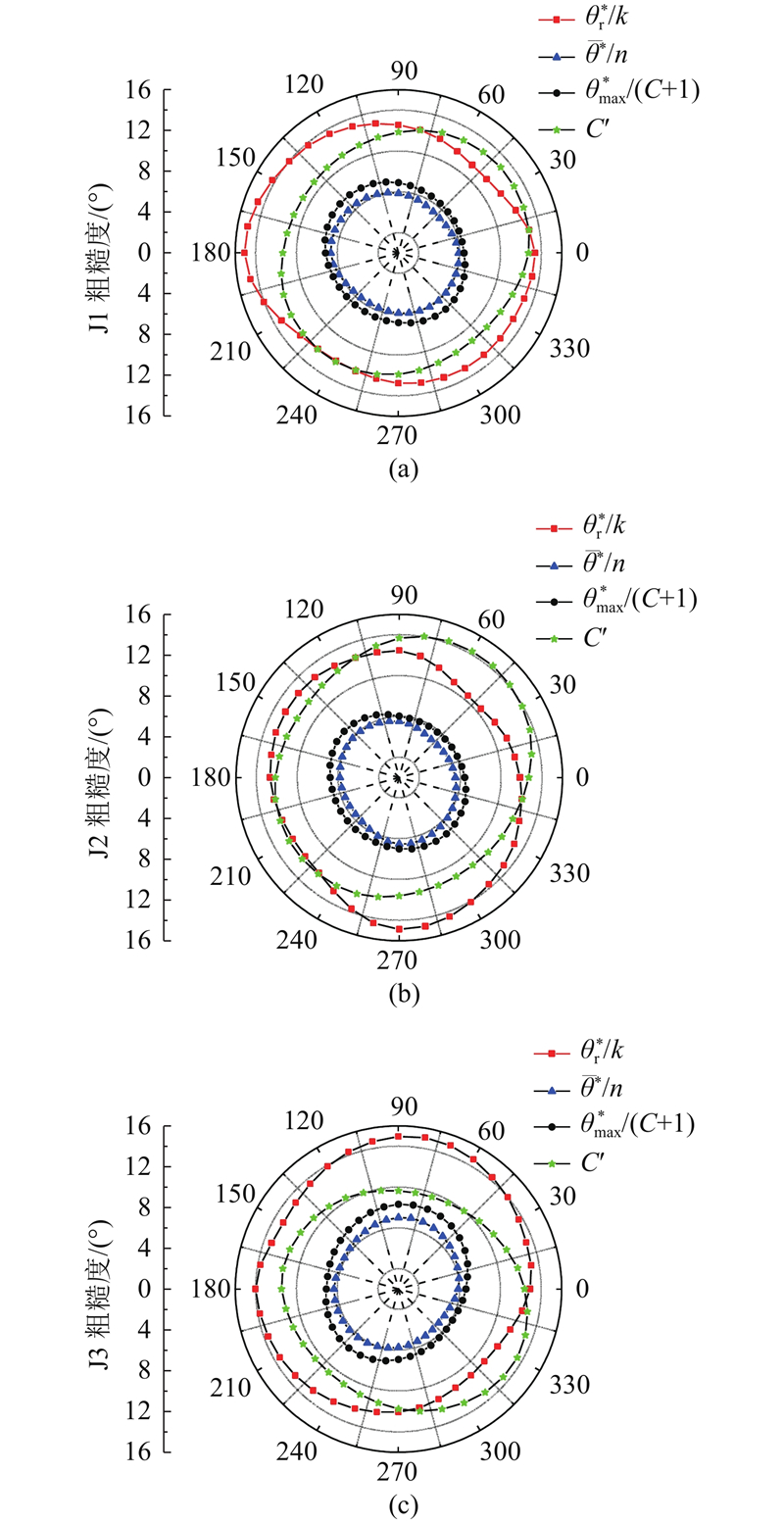

... 上、下盘节理沿不同方向相对运动往往会产生大小不同的阻力,这是由节理形貌的各向异性所导致的. 因此,一个合理的粗糙度指标必须能够反映粗糙度在各个方向上的差异. 对于每个红砂岩节理,首先规定某一方向为0°剪切方向,然后以10°为间隔,逆时针选择36个方位作为剪切方向(见图9 ),通过编程计算每个分析方向的形貌参数(包括新指标 $\theta^*_{\rm{r}}$ k 、Liu等[28 ] 提出的 $ {\bar \theta ^ * }/n $ [24 ] 提出的 $\theta^*_{{\rm{max}}}$ C +1)、Tian等[2 ] 提出的C ′),如图10 所示. 可以看出,沿不同剪切方向的 $\theta^*_{\rm{r}}$ k 构成一个椭圆,根据文献[24 ]的分析,新的评估指标 $\theta^*_{\rm{r}}$ k 具有各向异性特征. 具体来看,新的粗糙度指标具有以下2个特点:1)新粗糙度指标 $\theta^*_{\rm{r}}$ k 随着剪切方向的变化连续变化,没有出现突变或者锯齿状[12 ] ,这种特性和Tian等[2 ] 、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

... [2 ]、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

2

... Barton等[3 ] 最早提出采用10条标准剖面线来表征节理的形貌特征,通过比对方法确定粗糙度 (joint roughness coefficient,JRC),然而该方法依赖使用者的经验和主观判断. 许多学者提出了其他的形貌参数来定量化描述JRC. 例如,葛云峰等[4 ] 提出光亮面积百分比BAP来描述节理面的粗糙度,并建立了BAP与JRC的经验关系.Liu等[5 ] 考虑节理剪切过程中重叠部分的统计特征,提出2个考虑采样点距的JRC经验公式.Zhang等[6 ] 则首先考虑节理表面迎剪侧微段的作用,将坡度方均根Z 2 修正为Z 2 ′,然后考虑节理高度起伏特征提出综合参数λ 来确定JRC的上下限,结果表明该方法可以较为精确地确定JRC. Tatone等[7 ] 首先将Barton的10条标准剖面线进行数字化处理,然后在不同采样点距下建立JRC和 $\theta _{\max }^ *$ C +1)2D 的经验关系( $\theta _{\max }^ *$ C 为拟合系数),该方法同样具有较好的精度. 班力壬等[8 ] 将剖面线类比于梳齿结构,采用粗糙度参数c 表征面向剪切方向微单元体的平均坡度,综合考虑c 的分形特征,提出采用2个分形参数来描述JRC. 综上所述,这些研究方法都是节理粗糙度评估方法的有效探索,但是由于这些研究方法都是二维的,不能充分反映真实节理面的空间几何特性,具有较明显的局限性. ...

... 上、下盘节理沿不同方向相对运动往往会产生大小不同的阻力,这是由节理形貌的各向异性所导致的. 因此,一个合理的粗糙度指标必须能够反映粗糙度在各个方向上的差异. 对于每个红砂岩节理,首先规定某一方向为0°剪切方向,然后以10°为间隔,逆时针选择36个方位作为剪切方向(见图9 ),通过编程计算每个分析方向的形貌参数(包括新指标 $\theta^*_{\rm{r}}$ k 、Liu等[28 ] 提出的 $ {\bar \theta ^ * }/n $ [24 ] 提出的 $\theta^*_{{\rm{max}}}$ C +1)、Tian等[2 ] 提出的C ′),如图10 所示. 可以看出,沿不同剪切方向的 $\theta^*_{\rm{r}}$ k 构成一个椭圆,根据文献[24 ]的分析,新的评估指标 $\theta^*_{\rm{r}}$ k 具有各向异性特征. 具体来看,新的粗糙度指标具有以下2个特点:1)新粗糙度指标 $\theta^*_{\rm{r}}$ k 随着剪切方向的变化连续变化,没有出现突变或者锯齿状[12 ] ,这种特性和Tian等[2 ] 、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

1

... Barton等[3 ] 最早提出采用10条标准剖面线来表征节理的形貌特征,通过比对方法确定粗糙度 (joint roughness coefficient,JRC),然而该方法依赖使用者的经验和主观判断. 许多学者提出了其他的形貌参数来定量化描述JRC. 例如,葛云峰等[4 ] 提出光亮面积百分比BAP来描述节理面的粗糙度,并建立了BAP与JRC的经验关系.Liu等[5 ] 考虑节理剪切过程中重叠部分的统计特征,提出2个考虑采样点距的JRC经验公式.Zhang等[6 ] 则首先考虑节理表面迎剪侧微段的作用,将坡度方均根Z 2 修正为Z 2 ′,然后考虑节理高度起伏特征提出综合参数λ 来确定JRC的上下限,结果表明该方法可以较为精确地确定JRC. Tatone等[7 ] 首先将Barton的10条标准剖面线进行数字化处理,然后在不同采样点距下建立JRC和 $\theta _{\max }^ *$ C +1)2D 的经验关系( $\theta _{\max }^ *$ C 为拟合系数),该方法同样具有较好的精度. 班力壬等[8 ] 将剖面线类比于梳齿结构,采用粗糙度参数c 表征面向剪切方向微单元体的平均坡度,综合考虑c 的分形特征,提出采用2个分形参数来描述JRC. 综上所述,这些研究方法都是节理粗糙度评估方法的有效探索,但是由于这些研究方法都是二维的,不能充分反映真实节理面的空间几何特性,具有较明显的局限性. ...

1

... Barton等[3 ] 最早提出采用10条标准剖面线来表征节理的形貌特征,通过比对方法确定粗糙度 (joint roughness coefficient,JRC),然而该方法依赖使用者的经验和主观判断. 许多学者提出了其他的形貌参数来定量化描述JRC. 例如,葛云峰等[4 ] 提出光亮面积百分比BAP来描述节理面的粗糙度,并建立了BAP与JRC的经验关系.Liu等[5 ] 考虑节理剪切过程中重叠部分的统计特征,提出2个考虑采样点距的JRC经验公式.Zhang等[6 ] 则首先考虑节理表面迎剪侧微段的作用,将坡度方均根Z 2 修正为Z 2 ′,然后考虑节理高度起伏特征提出综合参数λ 来确定JRC的上下限,结果表明该方法可以较为精确地确定JRC. Tatone等[7 ] 首先将Barton的10条标准剖面线进行数字化处理,然后在不同采样点距下建立JRC和 $\theta _{\max }^ *$ C +1)2D 的经验关系( $\theta _{\max }^ *$ C 为拟合系数),该方法同样具有较好的精度. 班力壬等[8 ] 将剖面线类比于梳齿结构,采用粗糙度参数c 表征面向剪切方向微单元体的平均坡度,综合考虑c 的分形特征,提出采用2个分形参数来描述JRC. 综上所述,这些研究方法都是节理粗糙度评估方法的有效探索,但是由于这些研究方法都是二维的,不能充分反映真实节理面的空间几何特性,具有较明显的局限性. ...

1

... Barton等[3 ] 最早提出采用10条标准剖面线来表征节理的形貌特征,通过比对方法确定粗糙度 (joint roughness coefficient,JRC),然而该方法依赖使用者的经验和主观判断. 许多学者提出了其他的形貌参数来定量化描述JRC. 例如,葛云峰等[4 ] 提出光亮面积百分比BAP来描述节理面的粗糙度,并建立了BAP与JRC的经验关系.Liu等[5 ] 考虑节理剪切过程中重叠部分的统计特征,提出2个考虑采样点距的JRC经验公式.Zhang等[6 ] 则首先考虑节理表面迎剪侧微段的作用,将坡度方均根Z 2 修正为Z 2 ′,然后考虑节理高度起伏特征提出综合参数λ 来确定JRC的上下限,结果表明该方法可以较为精确地确定JRC. Tatone等[7 ] 首先将Barton的10条标准剖面线进行数字化处理,然后在不同采样点距下建立JRC和 $\theta _{\max }^ *$ C +1)2D 的经验关系( $\theta _{\max }^ *$ C 为拟合系数),该方法同样具有较好的精度. 班力壬等[8 ] 将剖面线类比于梳齿结构,采用粗糙度参数c 表征面向剪切方向微单元体的平均坡度,综合考虑c 的分形特征,提出采用2个分形参数来描述JRC. 综上所述,这些研究方法都是节理粗糙度评估方法的有效探索,但是由于这些研究方法都是二维的,不能充分反映真实节理面的空间几何特性,具有较明显的局限性. ...

1

... Barton等[3 ] 最早提出采用10条标准剖面线来表征节理的形貌特征,通过比对方法确定粗糙度 (joint roughness coefficient,JRC),然而该方法依赖使用者的经验和主观判断. 许多学者提出了其他的形貌参数来定量化描述JRC. 例如,葛云峰等[4 ] 提出光亮面积百分比BAP来描述节理面的粗糙度,并建立了BAP与JRC的经验关系.Liu等[5 ] 考虑节理剪切过程中重叠部分的统计特征,提出2个考虑采样点距的JRC经验公式.Zhang等[6 ] 则首先考虑节理表面迎剪侧微段的作用,将坡度方均根Z 2 修正为Z 2 ′,然后考虑节理高度起伏特征提出综合参数λ 来确定JRC的上下限,结果表明该方法可以较为精确地确定JRC. Tatone等[7 ] 首先将Barton的10条标准剖面线进行数字化处理,然后在不同采样点距下建立JRC和 $\theta _{\max }^ *$ C +1)2D 的经验关系( $\theta _{\max }^ *$ C 为拟合系数),该方法同样具有较好的精度. 班力壬等[8 ] 将剖面线类比于梳齿结构,采用粗糙度参数c 表征面向剪切方向微单元体的平均坡度,综合考虑c 的分形特征,提出采用2个分形参数来描述JRC. 综上所述,这些研究方法都是节理粗糙度评估方法的有效探索,但是由于这些研究方法都是二维的,不能充分反映真实节理面的空间几何特性,具有较明显的局限性. ...

A new 2D discontinuity roughness parameter and its correlation with JRC

1

2010

... Barton等[3 ] 最早提出采用10条标准剖面线来表征节理的形貌特征,通过比对方法确定粗糙度 (joint roughness coefficient,JRC),然而该方法依赖使用者的经验和主观判断. 许多学者提出了其他的形貌参数来定量化描述JRC. 例如,葛云峰等[4 ] 提出光亮面积百分比BAP来描述节理面的粗糙度,并建立了BAP与JRC的经验关系.Liu等[5 ] 考虑节理剪切过程中重叠部分的统计特征,提出2个考虑采样点距的JRC经验公式.Zhang等[6 ] 则首先考虑节理表面迎剪侧微段的作用,将坡度方均根Z 2 修正为Z 2 ′,然后考虑节理高度起伏特征提出综合参数λ 来确定JRC的上下限,结果表明该方法可以较为精确地确定JRC. Tatone等[7 ] 首先将Barton的10条标准剖面线进行数字化处理,然后在不同采样点距下建立JRC和 $\theta _{\max }^ *$ C +1)2D 的经验关系( $\theta _{\max }^ *$ C 为拟合系数),该方法同样具有较好的精度. 班力壬等[8 ] 将剖面线类比于梳齿结构,采用粗糙度参数c 表征面向剪切方向微单元体的平均坡度,综合考虑c 的分形特征,提出采用2个分形参数来描述JRC. 综上所述,这些研究方法都是节理粗糙度评估方法的有效探索,但是由于这些研究方法都是二维的,不能充分反映真实节理面的空间几何特性,具有较明显的局限性. ...

2

... Barton等[3 ] 最早提出采用10条标准剖面线来表征节理的形貌特征,通过比对方法确定粗糙度 (joint roughness coefficient,JRC),然而该方法依赖使用者的经验和主观判断. 许多学者提出了其他的形貌参数来定量化描述JRC. 例如,葛云峰等[4 ] 提出光亮面积百分比BAP来描述节理面的粗糙度,并建立了BAP与JRC的经验关系.Liu等[5 ] 考虑节理剪切过程中重叠部分的统计特征,提出2个考虑采样点距的JRC经验公式.Zhang等[6 ] 则首先考虑节理表面迎剪侧微段的作用,将坡度方均根Z 2 修正为Z 2 ′,然后考虑节理高度起伏特征提出综合参数λ 来确定JRC的上下限,结果表明该方法可以较为精确地确定JRC. Tatone等[7 ] 首先将Barton的10条标准剖面线进行数字化处理,然后在不同采样点距下建立JRC和 $\theta _{\max }^ *$ C +1)2D 的经验关系( $\theta _{\max }^ *$ C 为拟合系数),该方法同样具有较好的精度. 班力壬等[8 ] 将剖面线类比于梳齿结构,采用粗糙度参数c 表征面向剪切方向微单元体的平均坡度,综合考虑c 的分形特征,提出采用2个分形参数来描述JRC. 综上所述,这些研究方法都是节理粗糙度评估方法的有效探索,但是由于这些研究方法都是二维的,不能充分反映真实节理面的空间几何特性,具有较明显的局限性. ...

... 2)班力壬等[8 ] 注意到,应当以有效倾角门槛值等于0°时的潜在接触部分面积之和,而非节理表面所有微元面积总和[28 ] 作为面向剪切侧的节理单元总量. Liu等[28 ] 基于这一考虑建立一个精度更高的公式如下: ...

2

... Barton等[3 ] 最早提出采用10条标准剖面线来表征节理的形貌特征,通过比对方法确定粗糙度 (joint roughness coefficient,JRC),然而该方法依赖使用者的经验和主观判断. 许多学者提出了其他的形貌参数来定量化描述JRC. 例如,葛云峰等[4 ] 提出光亮面积百分比BAP来描述节理面的粗糙度,并建立了BAP与JRC的经验关系.Liu等[5 ] 考虑节理剪切过程中重叠部分的统计特征,提出2个考虑采样点距的JRC经验公式.Zhang等[6 ] 则首先考虑节理表面迎剪侧微段的作用,将坡度方均根Z 2 修正为Z 2 ′,然后考虑节理高度起伏特征提出综合参数λ 来确定JRC的上下限,结果表明该方法可以较为精确地确定JRC. Tatone等[7 ] 首先将Barton的10条标准剖面线进行数字化处理,然后在不同采样点距下建立JRC和 $\theta _{\max }^ *$ C +1)2D 的经验关系( $\theta _{\max }^ *$ C 为拟合系数),该方法同样具有较好的精度. 班力壬等[8 ] 将剖面线类比于梳齿结构,采用粗糙度参数c 表征面向剪切方向微单元体的平均坡度,综合考虑c 的分形特征,提出采用2个分形参数来描述JRC. 综上所述,这些研究方法都是节理粗糙度评估方法的有效探索,但是由于这些研究方法都是二维的,不能充分反映真实节理面的空间几何特性,具有较明显的局限性. ...

... 2)班力壬等[8 ] 注意到,应当以有效倾角门槛值等于0°时的潜在接触部分面积之和,而非节理表面所有微元面积总和[28 ] 作为面向剪切侧的节理单元总量. Liu等[28 ] 基于这一考虑建立一个精度更高的公式如下: ...

1

... 针对上述问题,一些学者在节理粗糙度三维表征方法上进行了一些积极尝试. 例如,Belem等[9 ] 直接将二维粗糙度参数Z 2 推广至三维情形Z 2S . 基于三维的Z 2S ,唐志成等[10 ] 建立了新的节理剪切强度准则,并发现其精度优于经典的Barton模型. 类比于剖面线迹线长度比R p ,EL-Soudani[11 ] 提出了三维粗糙度指标R s . Chen等[12 ] 提出采用变异函数综合表征节理粗糙度JRC. 然而,这些三维粗糙度指标的问题在于,不能区分粗糙度在正、反方向上的差异(相差180°),因而难以与节理的实际受剪状态联系起来. ...

2

... 针对上述问题,一些学者在节理粗糙度三维表征方法上进行了一些积极尝试. 例如,Belem等[9 ] 直接将二维粗糙度参数Z 2 推广至三维情形Z 2S . 基于三维的Z 2S ,唐志成等[10 ] 建立了新的节理剪切强度准则,并发现其精度优于经典的Barton模型. 类比于剖面线迹线长度比R p ,EL-Soudani[11 ] 提出了三维粗糙度指标R s . Chen等[12 ] 提出采用变异函数综合表征节理粗糙度JRC. 然而,这些三维粗糙度指标的问题在于,不能区分粗糙度在正、反方向上的差异(相差180°),因而难以与节理的实际受剪状态联系起来. ...

... 上、下盘节理沿不同方向相对运动往往会产生大小不同的阻力,这是由节理形貌的各向异性所导致的. 因此,一个合理的粗糙度指标必须能够反映粗糙度在各个方向上的差异. 对于每个红砂岩节理,首先规定某一方向为0°剪切方向,然后以10°为间隔,逆时针选择36个方位作为剪切方向(见图9 ),通过编程计算每个分析方向的形貌参数(包括新指标 $\theta^*_{\rm{r}}$ k 、Liu等[28 ] 提出的 $ {\bar \theta ^ * }/n $ [24 ] 提出的 $\theta^*_{{\rm{max}}}$ C +1)、Tian等[2 ] 提出的C ′),如图10 所示. 可以看出,沿不同剪切方向的 $\theta^*_{\rm{r}}$ k 构成一个椭圆,根据文献[24 ]的分析,新的评估指标 $\theta^*_{\rm{r}}$ k 具有各向异性特征. 具体来看,新的粗糙度指标具有以下2个特点:1)新粗糙度指标 $\theta^*_{\rm{r}}$ k 随着剪切方向的变化连续变化,没有出现突变或者锯齿状[12 ] ,这种特性和Tian等[2 ] 、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

2

... 针对上述问题,一些学者在节理粗糙度三维表征方法上进行了一些积极尝试. 例如,Belem等[9 ] 直接将二维粗糙度参数Z 2 推广至三维情形Z 2S . 基于三维的Z 2S ,唐志成等[10 ] 建立了新的节理剪切强度准则,并发现其精度优于经典的Barton模型. 类比于剖面线迹线长度比R p ,EL-Soudani[11 ] 提出了三维粗糙度指标R s . Chen等[12 ] 提出采用变异函数综合表征节理粗糙度JRC. 然而,这些三维粗糙度指标的问题在于,不能区分粗糙度在正、反方向上的差异(相差180°),因而难以与节理的实际受剪状态联系起来. ...

... 上、下盘节理沿不同方向相对运动往往会产生大小不同的阻力,这是由节理形貌的各向异性所导致的. 因此,一个合理的粗糙度指标必须能够反映粗糙度在各个方向上的差异. 对于每个红砂岩节理,首先规定某一方向为0°剪切方向,然后以10°为间隔,逆时针选择36个方位作为剪切方向(见图9 ),通过编程计算每个分析方向的形貌参数(包括新指标 $\theta^*_{\rm{r}}$ k 、Liu等[28 ] 提出的 $ {\bar \theta ^ * }/n $ [24 ] 提出的 $\theta^*_{{\rm{max}}}$ C +1)、Tian等[2 ] 提出的C ′),如图10 所示. 可以看出,沿不同剪切方向的 $\theta^*_{\rm{r}}$ k 构成一个椭圆,根据文献[24 ]的分析,新的评估指标 $\theta^*_{\rm{r}}$ k 具有各向异性特征. 具体来看,新的粗糙度指标具有以下2个特点:1)新粗糙度指标 $\theta^*_{\rm{r}}$ k 随着剪切方向的变化连续变化,没有出现突变或者锯齿状[12 ] ,这种特性和Tian等[2 ] 、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

1

... 针对上述问题,一些学者在节理粗糙度三维表征方法上进行了一些积极尝试. 例如,Belem等[9 ] 直接将二维粗糙度参数Z 2 推广至三维情形Z 2S . 基于三维的Z 2S ,唐志成等[10 ] 建立了新的节理剪切强度准则,并发现其精度优于经典的Barton模型. 类比于剖面线迹线长度比R p ,EL-Soudani[11 ] 提出了三维粗糙度指标R s . Chen等[12 ] 提出采用变异函数综合表征节理粗糙度JRC. 然而,这些三维粗糙度指标的问题在于,不能区分粗糙度在正、反方向上的差异(相差180°),因而难以与节理的实际受剪状态联系起来. ...

Characterization of anisotropy of joint surface roughness and aperture by variogram approach based on digital image processing technique

2

2016

... 针对上述问题,一些学者在节理粗糙度三维表征方法上进行了一些积极尝试. 例如,Belem等[9 ] 直接将二维粗糙度参数Z 2 推广至三维情形Z 2S . 基于三维的Z 2S ,唐志成等[10 ] 建立了新的节理剪切强度准则,并发现其精度优于经典的Barton模型. 类比于剖面线迹线长度比R p ,EL-Soudani[11 ] 提出了三维粗糙度指标R s . Chen等[12 ] 提出采用变异函数综合表征节理粗糙度JRC. 然而,这些三维粗糙度指标的问题在于,不能区分粗糙度在正、反方向上的差异(相差180°),因而难以与节理的实际受剪状态联系起来. ...

... 上、下盘节理沿不同方向相对运动往往会产生大小不同的阻力,这是由节理形貌的各向异性所导致的. 因此,一个合理的粗糙度指标必须能够反映粗糙度在各个方向上的差异. 对于每个红砂岩节理,首先规定某一方向为0°剪切方向,然后以10°为间隔,逆时针选择36个方位作为剪切方向(见图9 ),通过编程计算每个分析方向的形貌参数(包括新指标 $\theta^*_{\rm{r}}$ k 、Liu等[28 ] 提出的 $ {\bar \theta ^ * }/n $ [24 ] 提出的 $\theta^*_{{\rm{max}}}$ C +1)、Tian等[2 ] 提出的C ′),如图10 所示. 可以看出,沿不同剪切方向的 $\theta^*_{\rm{r}}$ k 构成一个椭圆,根据文献[24 ]的分析,新的评估指标 $\theta^*_{\rm{r}}$ k 具有各向异性特征. 具体来看,新的粗糙度指标具有以下2个特点:1)新粗糙度指标 $\theta^*_{\rm{r}}$ k 随着剪切方向的变化连续变化,没有出现突变或者锯齿状[12 ] ,这种特性和Tian等[2 ] 、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

1

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

8

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

... [14 -15 ];Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

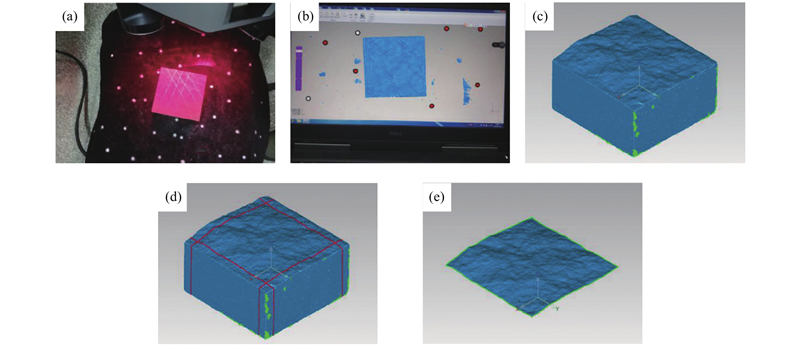

... 本研究对天然红砂岩粗糙节理开展了形貌扫描试验,在Grasselli模型[14 -15 ] 基础上,重点研究节理表面有效倾角与剪切方向上潜在接触部分的关系,提出新的三维粗糙度指标. 将改进模型与其他模型进行详细的比较,分析其合理性,并讨论新指标的各向异性特征. 最后,结合改进的形貌描述方法,分析形貌的采样点距效应. ...

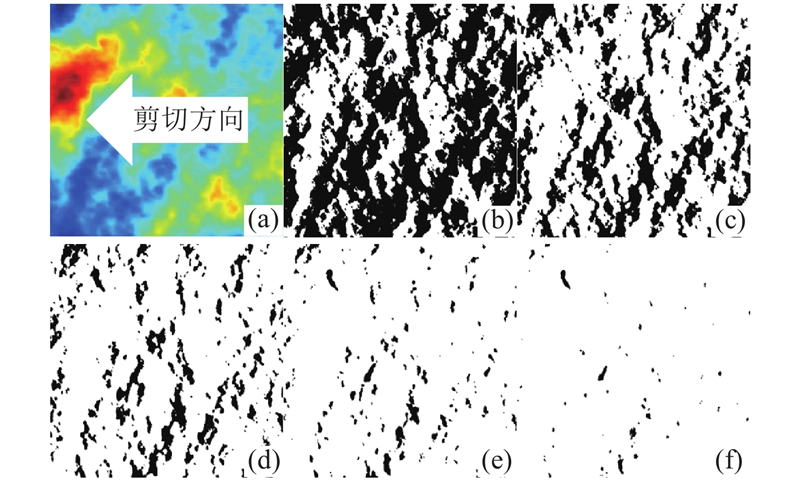

... 根据上述方法遍历节理表面可以获取每个微元体的几何信息. 在给定剪切方向后,背离剪切侧的微单元体(θ * <0°)并没有参与到抵抗节理剪切错动的过程中,因此在确定节理粗糙度指标时应不予考虑. 在Grasselli[14 -15 ] 方法中,先设定一个门槛值θ * ,那么可以检索到所有有效倾角大于门槛值θ * 的微单元体,这些微单元体即是在剪切过程中的潜在接触部分. 不同的门槛值对应着不同的潜在接触部分. ...

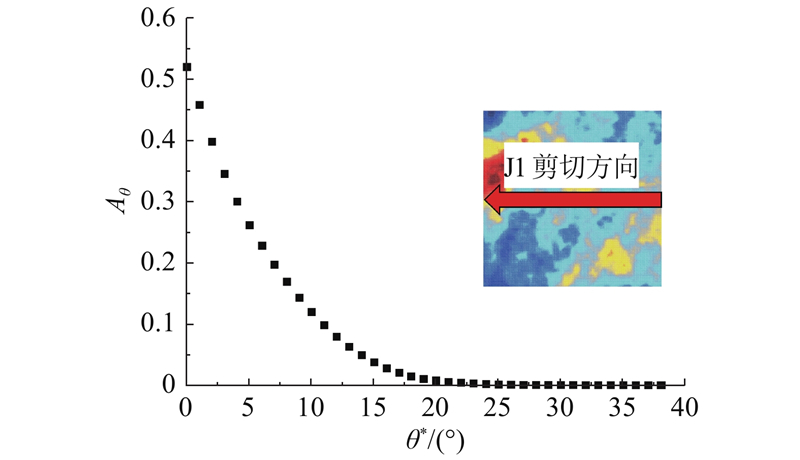

... 根据Grasselli[14 -15 ] 的研究,节理的潜在接触部分用潜在接触面积比A θ *图5 所示为不同有效倾角门槛值θ * 对应的A θ *A θ *θ * 的函数,Grasselli[14 -15 ] 指出两者关系可以表示为 ...

... [14 -15 ]指出两者关系可以表示为 ...

... 然而上述方法[14 -15 , 24 ] 尚存一些缺点. 一些学者针对存在的问题进行了一些改进工作[2 ,25 -28 ] . ...

... 上、下盘节理沿不同方向相对运动往往会产生大小不同的阻力,这是由节理形貌的各向异性所导致的. 因此,一个合理的粗糙度指标必须能够反映粗糙度在各个方向上的差异. 对于每个红砂岩节理,首先规定某一方向为0°剪切方向,然后以10°为间隔,逆时针选择36个方位作为剪切方向(见图9 ),通过编程计算每个分析方向的形貌参数(包括新指标 $\theta^*_{\rm{r}}$ k 、Liu等[28 ] 提出的 $ {\bar \theta ^ * }/n $ [24 ] 提出的 $\theta^*_{{\rm{max}}}$ C +1)、Tian等[2 ] 提出的C ′),如图10 所示. 可以看出,沿不同剪切方向的 $\theta^*_{\rm{r}}$ k 构成一个椭圆,根据文献[24 ]的分析,新的评估指标 $\theta^*_{\rm{r}}$ k 具有各向异性特征. 具体来看,新的粗糙度指标具有以下2个特点:1)新粗糙度指标 $\theta^*_{\rm{r}}$ k 随着剪切方向的变化连续变化,没有出现突变或者锯齿状[12 ] ,这种特性和Tian等[2 ] 、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

8

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

... -15 ];Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

... 本研究对天然红砂岩粗糙节理开展了形貌扫描试验,在Grasselli模型[14 -15 ] 基础上,重点研究节理表面有效倾角与剪切方向上潜在接触部分的关系,提出新的三维粗糙度指标. 将改进模型与其他模型进行详细的比较,分析其合理性,并讨论新指标的各向异性特征. 最后,结合改进的形貌描述方法,分析形貌的采样点距效应. ...

... 根据上述方法遍历节理表面可以获取每个微元体的几何信息. 在给定剪切方向后,背离剪切侧的微单元体(θ * <0°)并没有参与到抵抗节理剪切错动的过程中,因此在确定节理粗糙度指标时应不予考虑. 在Grasselli[14 -15 ] 方法中,先设定一个门槛值θ * ,那么可以检索到所有有效倾角大于门槛值θ * 的微单元体,这些微单元体即是在剪切过程中的潜在接触部分. 不同的门槛值对应着不同的潜在接触部分. ...

... 根据Grasselli[14 -15 ] 的研究,节理的潜在接触部分用潜在接触面积比A θ *图5 所示为不同有效倾角门槛值θ * 对应的A θ *A θ *θ * 的函数,Grasselli[14 -15 ] 指出两者关系可以表示为 ...

... -15 ]指出两者关系可以表示为 ...

... 然而上述方法[14 -15 , 24 ] 尚存一些缺点. 一些学者针对存在的问题进行了一些改进工作[2 ,25 -28 ] . ...

... 上、下盘节理沿不同方向相对运动往往会产生大小不同的阻力,这是由节理形貌的各向异性所导致的. 因此,一个合理的粗糙度指标必须能够反映粗糙度在各个方向上的差异. 对于每个红砂岩节理,首先规定某一方向为0°剪切方向,然后以10°为间隔,逆时针选择36个方位作为剪切方向(见图9 ),通过编程计算每个分析方向的形貌参数(包括新指标 $\theta^*_{\rm{r}}$ k 、Liu等[28 ] 提出的 $ {\bar \theta ^ * }/n $ [24 ] 提出的 $\theta^*_{{\rm{max}}}$ C +1)、Tian等[2 ] 提出的C ′),如图10 所示. 可以看出,沿不同剪切方向的 $\theta^*_{\rm{r}}$ k 构成一个椭圆,根据文献[24 ]的分析,新的评估指标 $\theta^*_{\rm{r}}$ k 具有各向异性特征. 具体来看,新的粗糙度指标具有以下2个特点:1)新粗糙度指标 $\theta^*_{\rm{r}}$ k 随着剪切方向的变化连续变化,没有出现突变或者锯齿状[12 ] ,这种特性和Tian等[2 ] 、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

1

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

2

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

... 此外,节理形貌表征结果与采样点距密切相关. 唐志成等[18 ] 研究评估指标 $ \theta _{\max }^ * /(C + 1) $ $ \theta _{\max }^ * /(C + 1) $ [23 ] 研究大规模结构面的采样点距效应,得到了类似的结论. 目前,关于小尺度、低采样点距的节理面采样效应的研究还较少. ...

2

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

... 此外,节理形貌表征结果与采样点距密切相关. 唐志成等[18 ] 研究评估指标 $ \theta _{\max }^ * /(C + 1) $ $ \theta _{\max }^ * /(C + 1) $ [23 ] 研究大规模结构面的采样点距效应,得到了类似的结论. 目前,关于小尺度、低采样点距的节理面采样效应的研究还较少. ...

2

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

... [19 -20 ]和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

2

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

... [19 -20 ]和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

New peak shear strength criterion of rock joints based on quantified surface description

2

2014

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

... -20 ]和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

Experimental study on peak shear strength criterion for rock joints

2

2016

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

... [21 ]在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

Evaluation of existing criteria in estimating shear strength of natural rock discontinuities

1

2018

... 一般来说,当节理上、下盘发生剪切错动后,只有迎着剪切方向的微单元体发生接触,进而产生滑移、啃断,而背着剪切方向的微单元体则逐步分离,不能抵抗这种相对运动[13 ] . 因此,迎着剪切侧的微单元体对节理的粗糙度表征起着关键性的作用. 考虑到这一点,Grasselli等[14 -15 ] 分析节理表面有效抵抗倾角与潜在接触部分的关系,提出了几个新的参数描述节理的粗糙度特征. 这些参数能够有效地区分粗糙度在正反剪切方向上的差异,且不是基于某几条剖面线的平均结果[16 -18 ] ,因此较为广泛地应用于节理剪切强度准则中. 例如,唐志成等[19 -20 ] 结合Grasselli形貌参数,提出了能够反映峰值剪胀角发展演化规律的剪切强度模型,该模型在形式上满足摩尔库伦准则,预测精度高于Grasselli剪切强度模型[14 -15 ] ;Yang等[21 ] 从节理倾斜试验结果出发,通过经验拟合的方式得到了初始剪胀角,根据峰值剪胀角随法向应力的变化规律,提出了新的峰值抗剪强度模型. Singh等[22 ] 统计了11种较为合理的峰值抗剪强度准则,通过试验研究发现,基于Grasselli形貌参数的唐志成模型[19 -20 ] 和Yang模型[21 ] 在形式上和预测精度上均要优于其他模型. 由此可见,Grasselli模型有比较广泛的应用基础. ...

天然岩体结构面粗糙度各向异性、尺寸效应、间距效应研究

1

2016

... 此外,节理形貌表征结果与采样点距密切相关. 唐志成等[18 ] 研究评估指标 $ \theta _{\max }^ * /(C + 1) $ $ \theta _{\max }^ * /(C + 1) $ [23 ] 研究大规模结构面的采样点距效应,得到了类似的结论. 目前,关于小尺度、低采样点距的节理面采样效应的研究还较少. ...

天然岩体结构面粗糙度各向异性、尺寸效应、间距效应研究

1

2016

... 此外,节理形貌表征结果与采样点距密切相关. 唐志成等[18 ] 研究评估指标 $ \theta _{\max }^ * /(C + 1) $ $ \theta _{\max }^ * /(C + 1) $ [23 ] 研究大规模结构面的采样点距效应,得到了类似的结论. 目前,关于小尺度、低采样点距的节理面采样效应的研究还较少. ...

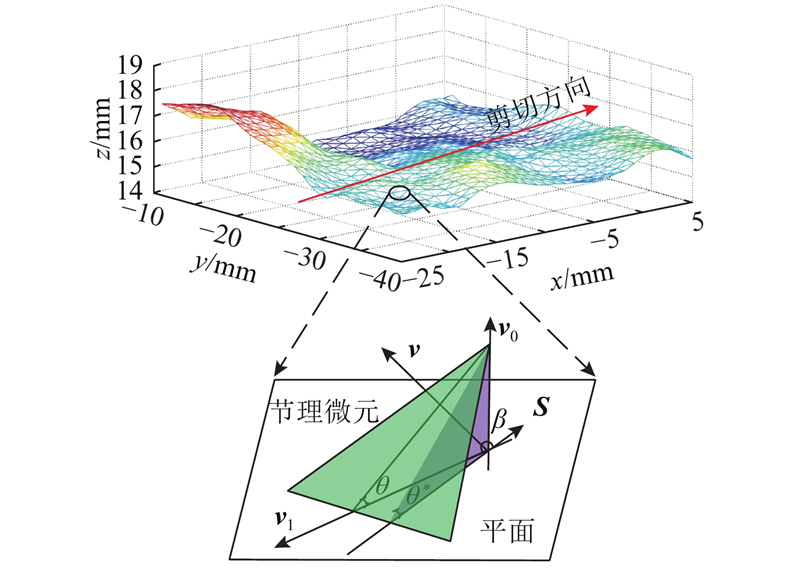

9

... 根据Tatone等[24 ] 提出的方法将获得的点云变为系列微单元体,如图3 所示. 图中,S v v 0 为剪切平面的外法线,v 1 为v β 为S v 1 间的夹角,θ 、θ * 分别为微单元体的倾角和有效倾角. 由于有效倾角θ * 与剪切方向密切相关,θ * 的统计特征可以较好地解释节理粗糙度的方向相关性. 对于单个微单元体,θ 可以通过立体几何分析得到,而β 与选定研究的剪切方向有关,表达式如下: ...

... 微单元体与剪切方向的关系[24 ] ...

... Relationship between asperity and shear direction[24 ] ...

... 式中:A 0 为最大可能接触面积比; $\theta _{\max }^ * $ C 为粗糙度参数,通过拟合得到. Tatone等[24 ] 分析发现,采用非线性拟合的效果较好,建议将式(4)的积分视为粗糙度指标: ...

... Tatone等[24 ] 还发现A 0 近似为常数,因此进一步考虑将 $\theta^*_{\max} $ C +1)作为评估参数. ...

... 然而上述方法[14 -15 , 24 ] 尚存一些缺点. 一些学者针对存在的问题进行了一些改进工作[2 ,25 -28 ] . ...

... 式中: $\theta^*_{\rm{r}}$ k 均为拟合参数. 类似于Liu等[28 ] 将参数 $\bar {\theta^*} $ n 组合为 $\bar {\theta^*} $ n 的做法,本研究将 $\theta^*_{\rm{r}}$ k 视为新的粗糙度指标. 这是因为根据式(10), $\theta^*_{\rm{r}}$ k 越小,则 $ A_{{\theta ^ * }}^ + $ 24 ],曲线下方面积越大意味着更多较陡倾角被考虑在内,则节理越粗糙. $\theta^*_{\rm{r}}$ k 越大,节理越粗糙,两者正相关,这种组合可以视为粗糙度表征. 此外, $\theta^*_{\rm{r}}$ k 无量纲,因此 $\theta^*_{\rm{r}}$ k 满足量纲分析的要求. ...

... 上、下盘节理沿不同方向相对运动往往会产生大小不同的阻力,这是由节理形貌的各向异性所导致的. 因此,一个合理的粗糙度指标必须能够反映粗糙度在各个方向上的差异. 对于每个红砂岩节理,首先规定某一方向为0°剪切方向,然后以10°为间隔,逆时针选择36个方位作为剪切方向(见图9 ),通过编程计算每个分析方向的形貌参数(包括新指标 $\theta^*_{\rm{r}}$ k 、Liu等[28 ] 提出的 $ {\bar \theta ^ * }/n $ [24 ] 提出的 $\theta^*_{{\rm{max}}}$ C +1)、Tian等[2 ] 提出的C ′),如图10 所示. 可以看出,沿不同剪切方向的 $\theta^*_{\rm{r}}$ k 构成一个椭圆,根据文献[24 ]的分析,新的评估指标 $\theta^*_{\rm{r}}$ k 具有各向异性特征. 具体来看,新的粗糙度指标具有以下2个特点:1)新粗糙度指标 $\theta^*_{\rm{r}}$ k 随着剪切方向的变化连续变化,没有出现突变或者锯齿状[12 ] ,这种特性和Tian等[2 ] 、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

... 构成一个椭圆,根据文献[24 ]的分析,新的评估指标 $\theta^*_{\rm{r}}$ k 具有各向异性特征. 具体来看,新的粗糙度指标具有以下2个特点:1)新粗糙度指标 $\theta^*_{\rm{r}}$ k 随着剪切方向的变化连续变化,没有出现突变或者锯齿状[12 ] ,这种特性和Tian等[2 ] 、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

一种新的表征岩石节理粗糙度指标系统

2

2018

... 然而上述方法[14 -15 , 24 ] 尚存一些缺点. 一些学者针对存在的问题进行了一些改进工作[2 ,25 -28 ] . ...

... 1) $\theta^*_{{\rm{max}}}$ [2 ] . 这是因为即使 $\theta^*_{{\rm{max}}}$ C 的存在使得 $\theta^*_{{\rm{max}}}$ C +1)几乎不受影响[2 ] . 此外,班力壬等[25 -27 ] 也强调,在计算过程中若不剔除较大的离散倾角, $\theta^*_{\max} $ [2 ] 将式(4)中的 $\theta^*_{\max} $

一种新的表征岩石节理粗糙度指标系统

2

2018

... 然而上述方法[14 -15 , 24 ] 尚存一些缺点. 一些学者针对存在的问题进行了一些改进工作[2 ,25 -28 ] . ...

... 1) $\theta^*_{{\rm{max}}}$ [2 ] . 这是因为即使 $\theta^*_{{\rm{max}}}$ C 的存在使得 $\theta^*_{{\rm{max}}}$ C +1)几乎不受影响[2 ] . 此外,班力壬等[25 -27 ] 也强调,在计算过程中若不剔除较大的离散倾角, $\theta^*_{\max} $ [2 ] 将式(4)中的 $\theta^*_{\max} $

A peak dilation angle model considering the real contact area for rock joints

0

2020

1

... 1) $\theta^*_{{\rm{max}}}$ [2 ] . 这是因为即使 $\theta^*_{{\rm{max}}}$ C 的存在使得 $\theta^*_{{\rm{max}}}$ C +1)几乎不受影响[2 ] . 此外,班力壬等[25 -27 ] 也强调,在计算过程中若不剔除较大的离散倾角, $\theta^*_{\max} $ [2 ] 将式(4)中的 $\theta^*_{\max} $

1

... 1) $\theta^*_{{\rm{max}}}$ [2 ] . 这是因为即使 $\theta^*_{{\rm{max}}}$ C 的存在使得 $\theta^*_{{\rm{max}}}$ C +1)几乎不受影响[2 ] . 此外,班力壬等[25 -27 ] 也强调,在计算过程中若不剔除较大的离散倾角, $\theta^*_{\max} $ [2 ] 将式(4)中的 $\theta^*_{\max} $

8

... 然而上述方法[14 -15 , 24 ] 尚存一些缺点. 一些学者针对存在的问题进行了一些改进工作[2 ,25 -28 ] . ...

... 2)班力壬等[8 ] 注意到,应当以有效倾角门槛值等于0°时的潜在接触部分面积之和,而非节理表面所有微元面积总和[28 ] 作为面向剪切侧的节理单元总量. Liu等[28 ] 基于这一考虑建立一个精度更高的公式如下: ...

... [28 ]基于这一考虑建立一个精度更高的公式如下: ...

... 式中: ${\bar \theta }^ * $ n 均为待定参数,Liu等[28 ] 将 $\bar \theta^* $ n 视作形貌评估参数; $A_{{\theta ^ * }}^ +$ θ * =0°时, $A_{{\theta ^ * }}^ + =1$ [28 ] 的这一做法,式(4)须改写为 ...

... [28 ]的这一做法,式(4)须改写为 ...

... 式中: $\theta^*_{\rm{r}}$ k 均为拟合参数. 类似于Liu等[28 ] 将参数 $\bar {\theta^*} $ n 组合为 $\bar {\theta^*} $ n 的做法,本研究将 $\theta^*_{\rm{r}}$ k 视为新的粗糙度指标. 这是因为根据式(10), $\theta^*_{\rm{r}}$ k 越小,则 $ A_{{\theta ^ * }}^ + $ 24 ],曲线下方面积越大意味着更多较陡倾角被考虑在内,则节理越粗糙. $\theta^*_{\rm{r}}$ k 越大,节理越粗糙,两者正相关,这种组合可以视为粗糙度表征. 此外, $\theta^*_{\rm{r}}$ k 无量纲,因此 $\theta^*_{\rm{r}}$ k 满足量纲分析的要求. ...

... 上、下盘节理沿不同方向相对运动往往会产生大小不同的阻力,这是由节理形貌的各向异性所导致的. 因此,一个合理的粗糙度指标必须能够反映粗糙度在各个方向上的差异. 对于每个红砂岩节理,首先规定某一方向为0°剪切方向,然后以10°为间隔,逆时针选择36个方位作为剪切方向(见图9 ),通过编程计算每个分析方向的形貌参数(包括新指标 $\theta^*_{\rm{r}}$ k 、Liu等[28 ] 提出的 $ {\bar \theta ^ * }/n $ [24 ] 提出的 $\theta^*_{{\rm{max}}}$ C +1)、Tian等[2 ] 提出的C ′),如图10 所示. 可以看出,沿不同剪切方向的 $\theta^*_{\rm{r}}$ k 构成一个椭圆,根据文献[24 ]的分析,新的评估指标 $\theta^*_{\rm{r}}$ k 具有各向异性特征. 具体来看,新的粗糙度指标具有以下2个特点:1)新粗糙度指标 $\theta^*_{\rm{r}}$ k 随着剪切方向的变化连续变化,没有出现突变或者锯齿状[12 ] ,这种特性和Tian等[2 ] 、Liu等[28 ] 、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

... [28 ]、Grasselli[14 -15 ] 的研究结果基本上是一致的,同时也符合经验判断. 2)相较于JRC[3 ] 、Z 2 [10 ] 等指标,新指标可以有效地体现粗糙度在相反方向上的差异. 因此,新指标 $\theta^*_{\rm{r}}$ k 适合用于表征节理形貌特征. ...

Suggested methods for the quantitative description of discontinuities in rock masses

1

1978

... 为了研究新评估指标的采样特征,对每个节理每隔60°选择一个分析方向(见图12 ),计算不同采样点距下的 $\theta^*_{\rm{r}}$ k . 结合文献中常见的取样距离,从0.2~3.0 mm选择共计12种点距,计算结果如图12 所示. 可以看出,总体上,随着采样点距的增大,各个方向上的形貌均逐渐变平缓,粗糙度越来越小,和图11 所反映的情况基本一致. 这种情况主要是因为,随着采样点距的增大,形貌中波动较大的起伏度部分(可以称之为一阶起伏度)被保留,而一些细部的不平整度结构(可以称之为二阶起伏度)则被忽略;而粗糙度是起伏度和不平整度的叠加[29 ] ,因而节理总体的粗糙度降低. ...