[1]

崔庆忠, 刘德润, 徐军培. 高能炸药与装药设计[M]. 北京: 国防工业出版社, 2016.

[本文引用: 1]

[2]

朱珠, 雷林, 罗向东, 等 含能材料3D打印技术及应用现状研究

[J]. 兵工自动化 , 2015 , 34 (6 ): 52 - 55

URL

[本文引用: 1]

ZHU Zhu, LEI Lin, LUO Xiang-dong, et al Research on application of 3D printing technology of energetic materials

[J]. Ordnance Industry Automation , 2015 , 34 (6 ): 52 - 55

URL

[本文引用: 1]

[4]

KUO S M, YANG C C, SHIEA J, et al A post-bonding-free fabrication of integrated microfluidic devices for mass spectrometry applications

[J]. Sensors and Actuators B: Chemical , 2011 , 156 (1 ): 156 - 161

DOI:10.1016/j.snb.2011.04.004

[本文引用: 1]

[5]

刘志伟, 张海鹰 面向增材制造的快速建模若干关键技术的探讨

[J]. 现代制造技术与装备 , 2015 , (2 ): 20 - 21

URL

LIU Zhi-wei, ZHANG Hai-ying Discussion of key technologies of rapid modeling of additive manufacturing

[J]. Modern Manufacturing Technology and Equipment , 2015 , (2 ): 20 - 21

URL

[6]

YAZDANI S H, AKBARZADEH A H, NIKNAM H, et al 3D printed architected polymeric sandwich panels: energy absorption and structural performance

[J]. Composite Structures , 2018 , 200 : 886 - 909

DOI:10.1016/j.compstruct.2018.04.002

[7]

KELLY B E, BHATTACHARYA I, HEIDARI H, et al Volumetric additive manufacturing via tomographic reconstruction

[J]. Science , 2019 , 363 (6431 ): 1075 - 1079

DOI:10.1126/science.aau7114

[8]

VELU R, VAHEED N, RAMACHANDRAN M K, et al Experimental investigation of robotic 3D printing of high-performance thermoplastics (PEEK): a critical perspective to support automated fibre placement process

[J]. The International Journal of Advanced Manufacturing Technology , 2020 , 108 : 1007 - 1025

DOI:10.1007/s00170-019-04623-z

[9]

MA J Environmentally sustainable management of 3D printing network: decision support for 3D printing work allocation

[J]. International Journal of Precision Engineering and Manufacturing , 2020 , 21 : 537 - 544

DOI:10.1007/s12541-019-00280-0

[10]

WANG X, TIAN X Y, LIAN Q, et al Fiber traction printing: a 3D printing method of continuous fiber reinforced metal matrix composite

[J]. Chinese Journal of Mechanical Engineering , 2020 , 33 : 31 - 42

DOI:10.1186/s10033-020-00447-1

[本文引用: 1]

[11]

彭翠枝 含能材料增材制造技术—新兴的精密高效安全制备技术

[J]. 含能材料 , 2019 , 27 (6 ): 445 - 447

DOI:10.11943/CJEM2019065

[本文引用: 1]

PENG Cui-zhi Additive manufacturing technology for energetic materials-emerging precision, efficient and safe manufacturing technology

[J]. Chinese Journal of Energetic Materials , 2019 , 27 (6 ): 445 - 447

DOI:10.11943/CJEM2019065

[本文引用: 1]

[12]

ACOSTA-VÉLEZ G F, LINSLEY C S, CRAIG M C, et al Photocurable bioink for the inkjet 3D pharming of hydrophilic drugs

[J]. Bioengineering , 2017 , 4 : 11 - 22

DOI:10.3390/bioengineering4010011

[本文引用: 1]

[13]

LOUZAO I, KOCH B, TARESCO V, et al Identification of novel “Inks” for 3D printing using high-throughput screening: bioresorbable photocurable polymers for controlled drug delivery

[J]. ACS Applied Materials and Interfaces , 2018 , 10 (8 ): 6841 - 6848

DOI:10.1021/acsami.7b15677

[14]

TAORMINA G, SCIANCALEPORE C, MESSORI M, et al 3D printing processes for photocurable polymeric materials: technologies, materials, and future trends

[J]. Journal of Applied Biomaterials and Functional Materials , 2018 , 16 (3 ): 151 - 160

DOI:10.1177/2280800018764770

[15]

BAGHERI A, ENGEL K E, BAINBRIDGE C W, et al 3D printing of polymeric materials based on photo-RAFT polymerization

[J]. Polymer Chemistry , 2020 , 11 : 641 - 647

DOI:10.1039/C9PY01419E

[16]

LEE J S, PARK H S, JUNG H, et al 3D-printable photocurable bioink for cartilage regeneration of tonsil-derived mesenchymal stem cells

[J]. Additive Manufacturing , 2020 , 33 : 101136 - 101149

DOI:10.1016/j.addma.2020.101136

[本文引用: 1]

[17]

赵光华, 刘志涛, 李耀棠 光固化3D打印: 原理、技术、应用及新进展

[J]. 机电工程技术 , 2020 , 49 (8 ): 1 - 6

DOI:10.3969/j.issn.1009-9492.2020.08.001

[本文引用: 1]

ZHAO Guang-hua, LIU Zhi-tao, LI Yao-tang Stereolithography: principle, technologies, applications and novel developments

[J]. Mechanical and Electrical Engineering Technology , 2020 , 49 (8 ): 1 - 6

DOI:10.3969/j.issn.1009-9492.2020.08.001

[本文引用: 1]

[18]

TESAVIBUL P, FELZMANN R, GRUBER S, et al Processing of 45S5 bioglass® by lithography-based additive manufacturing

[J]. Materials Letters , 2012 , 74 : 81 - 84

DOI:10.1016/j.matlet.2012.01.019

[19]

STASSI S, FANTINO E, CALMO R, et al Polymeric 3D printed functional microcantilevers for biosensing applications

[J]. ACS Applied Materials and Interfaces , 2017 , 9 : 19193 - 19201

DOI:10.1021/acsami.7b04030

[本文引用: 1]

[21]

BERTANA V, SCORDO G, PARMEGGIANI M, et al Rapid prototyping of 3D organic electrochemical transistors by composite photocurable resin

[J]. Scientific Reports , 2020 , 10 : 13335 - 13347

DOI:10.1038/s41598-020-70365-8

[22]

李东方, 陈继民, 袁艳萍, 等 光固化快速成型技术的进展及应用

[J]. 北京工业大学学报 , 2015 , 41 (12 ): 1769 - 1774

DOI:10.11936/bjutxb2015070084

[本文引用: 1]

LI Dong-fang, CHEN Ji-min, YUAN Yan-ping, et al Development and application of stereo lithography apparatus

[J]. Journal of Beijing University of Technology , 2015 , 41 (12 ): 1769 - 1774

DOI:10.11936/bjutxb2015070084

[本文引用: 1]

[23]

吴懋亮, 诸文俊, 李涤尘, 等 光固化成型中的变形分析

[J]. 西安交通大学学报 , 1999 , 33 (9 ): 90 - 93

DOI:10.3321/j.issn:0253-987X.1999.09.022

[本文引用: 1]

WU Mao-liang, ZHU Wen-jun, LI Di-chen, et al Analysis of care deformation in stereolithography

[J]. Journal of Xi’an Jiaotong University , 1999 , 33 (9 ): 90 - 93

DOI:10.3321/j.issn:0253-987X.1999.09.022

[本文引用: 1]

[24]

ZHAO Z, WU J T, MU X M, et al Desolvation induced origami of photocurable polymers by digit light processing

[J]. Macromolecular Rapid Communications , 2017 , 38 : 1600625

DOI:10.1002/marc.201600625

[本文引用: 1]

[25]

TUMBLESTON J R, SHIRVANYANTS D, ERMOSHKIN N, et al Continuous liquid interface production of 3D objects

[J]. Science , 2015 , 347 (6228 ): 1349 - 1352

DOI:10.1126/science.aaa2397

[本文引用: 1]

[26]

戴京涛, 赵培仲, 魏华凯, 等 光固化复合材料的研究进展

[J]. 化工新型材料 , 2016 , 44 (3 ): 15 - 16

URL

[本文引用: 1]

DAI Jing-tao, ZHAO Pei-zhong, WEI Hua-kai, et al Research progress of UV curable composite materials

[J]. New Chemical Materials , 2016 , 44 (3 ): 15 - 16

URL

[本文引用: 1]

[27]

HUANG B, HUA R, XUE Z H, et al Continuous liquid interface production of alginate/polyacrylamide hydrogels with supramolecular shape memory properties

[J]. Carbohydrate Polymers , 2020 , 231 : 115736 - 115744

DOI:10.1016/j.carbpol.2019.115736

[本文引用: 1]

[28]

CAUDILL C, PERRY J, TIAN S, et al Spatially controlled coating of continuous liquid interface production microneedles for transdermal protein delivery

[J]. Journal of Controlled Release , 2018 , 284 : 122 - 132

DOI:10.1016/j.jconrel.2018.05.042

[本文引用: 1]

[29]

PROVCHY Z, PALAZOTTO A, FLATER P. Additively manufactured perforators[C]// 58th AIAA/ASCE/ASC Structures, Structural Dynamics , and Materials Conference . Long Beach: AIAA, 2017: 1303.

[本文引用: 1]

[30]

Department of Defence. Rapid development of weapon payloads via additive manufacturing: DTRAI6A-001[R]. Montreal: Concordia University, 2016.

[本文引用: 1]

[31]

JACKSON B. Australian researchers launch explosive $2 million 3D printer materials partnership [EB/OL]. (2018-03-05) [2019-04-26]. http://3Dprintingindustry.com/news/.2018.3.

[本文引用: 1]

[32]

郑斌, 沈卫, 陈永新, 等. 世界火炸药技术发展报告[M]. 北京: 中国兵器第二一〇研究所, 2019: 215.

[本文引用: 2]

[33]

张金勇. 异形结构传爆药装药工艺研究[D]. 太原: 中北大学, 2006.

[本文引用: 1]

ZHANG Jin-yong. Study on irregular booster pellet charge process[D]. Taiyuan: North University of China, 2006.

[本文引用: 1]

[34]

VAN D C, STRAATHOF M, VAN L J. Developments in additive manufacturing of energetic materials at TNO[C]// 30th International Symposium on Ballistics . Long Beach: DEStech, 2017: 862-875.

[本文引用: 2]

[35]

JOOST V L, CHRIS V D, ARJAN D O. 3D printing of gun propellants[C]// Proceedings of the 43rd International Pyrotechnics Society Seminar . Colorado: Fort Collins, 2018: 129-141.

[本文引用: 2]

[36]

胡睿, 杨伟涛, 姜再兴, 等 一种基于光聚合固化成型发射药3D打印方法

[J]. 火炸药学报 , 2020 , 43 (4 ): 368 - 371

URL

[本文引用: 2]

HU Rui, YANG Wei-tao, JIANG Zai-xing, et al 3D printing method gun propellants based on vat photopolymerization

[J]. Chinese Journal of Energetic Materials , 2020 , 43 (4 ): 368 - 371

URL

[本文引用: 2]

[37]

YANG Wei-tao, HU Rui, ZHENG Lin, et al Fabrication and investigation of 3D-printed gun propellants

[J]. Materials and Design , 2020 , 192 : 108761 - 18769

DOI:10.1016/j.matdes.2020.108761

[本文引用: 2]

[38]

胡睿, 杨伟涛 含能光固化3D打印发射药技术取得突破

[J]. 火炸药学报 , 2020 , 43 (5 ): 465 - 476

DOI:10.14077/j.issn.

[本文引用: 1]

HU Rui, YANG Wei-tao A breakthrough has been made in the technology of energetic photocurable 3D printing propellant

[J]. Chinese Journal of Energetic Materials , 2020 , 43 (5 ): 465 - 476

DOI:10.14077/j.issn.

[本文引用: 1]

[39]

QUINTANILLA A L. Fundamentals of particulate-filled polymer composite fabrication via continuous liquid interface production (CLIP)[D]. Raleigh: North Carolina State University, 2017.

[本文引用: 1]

[40]

张亮, 刘晶, 张哲, 等 增材制造技术以及在火炸药研究中的现状与发展

[J]. 爆破器材 , 2016 , 45 (4 ): 1 - 8

DOI:10.3969/j.issn.1001-8352.2016.04.001

[本文引用: 1]

ZHANG Liang, LIU Jing, ZHANG Zhe, et al Additive manufacture technology and its research status and development in propellant and explosive industry

[J]. Explosive Materials , 2016 , 45 (4 ): 1 - 8

DOI:10.3969/j.issn.1001-8352.2016.04.001

[本文引用: 1]

[41]

徐林峰. 均匀液滴喷射微制造技术基础研究[D]. 西安: 西北工业大学, 2005.

[本文引用: 1]

XU Lin-feng. Foundational research on uniform droplets spraying micro-fabrication technology[D]. Xi ’an: Northwestern Polytechnical University, 2005.

[本文引用: 1]

[42]

MCCLAIN M S, GUNDUZ I E, SON S F Additive manufacturing of ammonium perchlorate composite propellant with high solids loadings

[J]. Proceedings of the Combustion Institute , 2019 , 37 (3 ): 3135 - 3142

DOI:10.1016/j.proci.2018.05.052

[本文引用: 1]

[43]

STRAATHOF M H, VAN DRIEL C, LINGEN J N, et al Development of propellant compositions for vat photopolymerization additive manufacturing

[J]. Propellants Explosives, Pyrotechnics , 2020 , 45 : 36 - 52

DOI:10.1002/prep.201900176

[本文引用: 2]

[44]

VAN DRIEL C, KOBES J, BROEKHUIS R. Characterisation of porous single base propellant[C]// 34th International Annual Conference of ICT . Karlsruhe: Elsevier, 2003: 24-27.

[本文引用: 1]

[45]

ZUNINO J, SCHMIDT D Inkjet printed devices for armament applications

[J]. Nanotechnology , 2010 , 2 : 542 - 545

URL

[本文引用: 1]

[46]

许迪. 化学芯片的快速成型技术研究[D]. 南京: 南京理工大学, 2003.

[本文引用: 4]

XU Di. The research of rapid prototyping technology of chemical chip[D]. Nanjing: Nanjing University of Science and Technology, 2003.

[本文引用: 4]

[47]

朱锦珍. 含能芯片的快速成型技术研究[D]. 南京: 南京理工大学, 2005.

[本文引用: 3]

ZHU Jin-zhen. The research of rapid prototyping technology of energetic chip[D]. Nanjing: Nanjing University of Science and Technology, 2005.

[本文引用: 3]

[48]

王建. 化学芯片的喷墨快速成型技术研究[D]. 南京: 南京理工大学, 2006.

[本文引用: 3]

WANG Jian. The research of inject rapid prototyping technology of chemical chip[D]. Nanjing: Nanjing University of Science and Technology, 2006.

[本文引用: 3]

[49]

邢宗仁. 含能材料三维打印快速成形技术研究[D]. 南京: 南京理工大学, 2012.

[本文引用: 3]

XING Zong-ren. Research of three-dimensional printing for energetic materials[D]. Nanjing: Nanjing University of Science and Technology, 2012.

[本文引用: 3]

[50]

王景龙. 3DP炸药油墨配方设计及制备技术[D]. 太原: 中北大学, 2015.

[本文引用: 3]

WANG Jing-long. 3DP explosive ink formulation and preparation technology[D]. Taiyuan: North University of China, 2015.

[本文引用: 3]

[51]

姚艺龙, 吴立志, 唐乐, 等 纳米CL-20炸药含能墨水的直写规律

[J]. 火炸药学报 , 2016 , 39 (1 ): 39 - 41

URL

[本文引用: 4]

YAO Yi-long, WU Li-zhi, TANG Le, et al Direct writing rule of nano of CL-20 explosive energetic ink

[J]. Chinese Journal of Explosives and Propellans , 2016 , 39 (1 ): 39 - 41

URL

[本文引用: 4]

[52]

GUO H, XU S, AN C W, et al CL-20 based ultraviolet curing explosive composite with high performance

[J]. Propellants Explosives Pyrotechnics , 2019 , 44 (8 ): 935 - 940

DOI:10.1002/prep.201900133

[本文引用: 1]

1

... 火炸药是提升武器装备动力、威力和火力的关键物质[1 ] . 火炸药的性能由材料组分、结构及加工制造工艺决定,而制造工艺是制约火炸药安全加工、规模化制造的关键. 随着火炸药装药性能的提升,现行的成型工艺(浇铸、粒铸、熔铸等)难以实现高固含量、药柱截面较为复杂的极端尺寸装药,极大地阻碍了高性能、能量输出可控火炸药的装药技术的发展[2 -3 ] . 3D打印技术具有精密、快速、可控、安全加工的特点,可以打破传统制造方式的约束,实现复杂结构件的精密成型,现已被广泛应用于众多领域[4 -10 ] . 若将3D打印技术与火炸药成型技术相结合,则可以克服传统火炸药成型技术的劣势,展现新型工艺的颠覆性效果,具有重要的研究意义及应用前景. 近年来,欧美军事强国越来越重视3D打印技术在火炸药成型方面的研究,并取得了实质性的研究进展[11 ] . ...

含能材料3D打印技术及应用现状研究

1

2015

... 火炸药是提升武器装备动力、威力和火力的关键物质[1 ] . 火炸药的性能由材料组分、结构及加工制造工艺决定,而制造工艺是制约火炸药安全加工、规模化制造的关键. 随着火炸药装药性能的提升,现行的成型工艺(浇铸、粒铸、熔铸等)难以实现高固含量、药柱截面较为复杂的极端尺寸装药,极大地阻碍了高性能、能量输出可控火炸药的装药技术的发展[2 -3 ] . 3D打印技术具有精密、快速、可控、安全加工的特点,可以打破传统制造方式的约束,实现复杂结构件的精密成型,现已被广泛应用于众多领域[4 -10 ] . 若将3D打印技术与火炸药成型技术相结合,则可以克服传统火炸药成型技术的劣势,展现新型工艺的颠覆性效果,具有重要的研究意义及应用前景. 近年来,欧美军事强国越来越重视3D打印技术在火炸药成型方面的研究,并取得了实质性的研究进展[11 ] . ...

含能材料3D打印技术及应用现状研究

1

2015

... 火炸药是提升武器装备动力、威力和火力的关键物质[1 ] . 火炸药的性能由材料组分、结构及加工制造工艺决定,而制造工艺是制约火炸药安全加工、规模化制造的关键. 随着火炸药装药性能的提升,现行的成型工艺(浇铸、粒铸、熔铸等)难以实现高固含量、药柱截面较为复杂的极端尺寸装药,极大地阻碍了高性能、能量输出可控火炸药的装药技术的发展[2 -3 ] . 3D打印技术具有精密、快速、可控、安全加工的特点,可以打破传统制造方式的约束,实现复杂结构件的精密成型,现已被广泛应用于众多领域[4 -10 ] . 若将3D打印技术与火炸药成型技术相结合,则可以克服传统火炸药成型技术的劣势,展现新型工艺的颠覆性效果,具有重要的研究意义及应用前景. 近年来,欧美军事强国越来越重视3D打印技术在火炸药成型方面的研究,并取得了实质性的研究进展[11 ] . ...

含能材料3D打印机喷嘴参数对挤出速度的影响

1

2018

... 火炸药是提升武器装备动力、威力和火力的关键物质[1 ] . 火炸药的性能由材料组分、结构及加工制造工艺决定,而制造工艺是制约火炸药安全加工、规模化制造的关键. 随着火炸药装药性能的提升,现行的成型工艺(浇铸、粒铸、熔铸等)难以实现高固含量、药柱截面较为复杂的极端尺寸装药,极大地阻碍了高性能、能量输出可控火炸药的装药技术的发展[2 -3 ] . 3D打印技术具有精密、快速、可控、安全加工的特点,可以打破传统制造方式的约束,实现复杂结构件的精密成型,现已被广泛应用于众多领域[4 -10 ] . 若将3D打印技术与火炸药成型技术相结合,则可以克服传统火炸药成型技术的劣势,展现新型工艺的颠覆性效果,具有重要的研究意义及应用前景. 近年来,欧美军事强国越来越重视3D打印技术在火炸药成型方面的研究,并取得了实质性的研究进展[11 ] . ...

含能材料3D打印机喷嘴参数对挤出速度的影响

1

2018

... 火炸药是提升武器装备动力、威力和火力的关键物质[1 ] . 火炸药的性能由材料组分、结构及加工制造工艺决定,而制造工艺是制约火炸药安全加工、规模化制造的关键. 随着火炸药装药性能的提升,现行的成型工艺(浇铸、粒铸、熔铸等)难以实现高固含量、药柱截面较为复杂的极端尺寸装药,极大地阻碍了高性能、能量输出可控火炸药的装药技术的发展[2 -3 ] . 3D打印技术具有精密、快速、可控、安全加工的特点,可以打破传统制造方式的约束,实现复杂结构件的精密成型,现已被广泛应用于众多领域[4 -10 ] . 若将3D打印技术与火炸药成型技术相结合,则可以克服传统火炸药成型技术的劣势,展现新型工艺的颠覆性效果,具有重要的研究意义及应用前景. 近年来,欧美军事强国越来越重视3D打印技术在火炸药成型方面的研究,并取得了实质性的研究进展[11 ] . ...

A post-bonding-free fabrication of integrated microfluidic devices for mass spectrometry applications

1

2011

... 火炸药是提升武器装备动力、威力和火力的关键物质[1 ] . 火炸药的性能由材料组分、结构及加工制造工艺决定,而制造工艺是制约火炸药安全加工、规模化制造的关键. 随着火炸药装药性能的提升,现行的成型工艺(浇铸、粒铸、熔铸等)难以实现高固含量、药柱截面较为复杂的极端尺寸装药,极大地阻碍了高性能、能量输出可控火炸药的装药技术的发展[2 -3 ] . 3D打印技术具有精密、快速、可控、安全加工的特点,可以打破传统制造方式的约束,实现复杂结构件的精密成型,现已被广泛应用于众多领域[4 -10 ] . 若将3D打印技术与火炸药成型技术相结合,则可以克服传统火炸药成型技术的劣势,展现新型工艺的颠覆性效果,具有重要的研究意义及应用前景. 近年来,欧美军事强国越来越重视3D打印技术在火炸药成型方面的研究,并取得了实质性的研究进展[11 ] . ...

面向增材制造的快速建模若干关键技术的探讨

0

2015

面向增材制造的快速建模若干关键技术的探讨

0

2015

3D printed architected polymeric sandwich panels: energy absorption and structural performance

0

2018

Volumetric additive manufacturing via tomographic reconstruction

0

2019

Experimental investigation of robotic 3D printing of high-performance thermoplastics (PEEK): a critical perspective to support automated fibre placement process

0

2020

Environmentally sustainable management of 3D printing network: decision support for 3D printing work allocation

0

2020

Fiber traction printing: a 3D printing method of continuous fiber reinforced metal matrix composite

1

2020

... 火炸药是提升武器装备动力、威力和火力的关键物质[1 ] . 火炸药的性能由材料组分、结构及加工制造工艺决定,而制造工艺是制约火炸药安全加工、规模化制造的关键. 随着火炸药装药性能的提升,现行的成型工艺(浇铸、粒铸、熔铸等)难以实现高固含量、药柱截面较为复杂的极端尺寸装药,极大地阻碍了高性能、能量输出可控火炸药的装药技术的发展[2 -3 ] . 3D打印技术具有精密、快速、可控、安全加工的特点,可以打破传统制造方式的约束,实现复杂结构件的精密成型,现已被广泛应用于众多领域[4 -10 ] . 若将3D打印技术与火炸药成型技术相结合,则可以克服传统火炸药成型技术的劣势,展现新型工艺的颠覆性效果,具有重要的研究意义及应用前景. 近年来,欧美军事强国越来越重视3D打印技术在火炸药成型方面的研究,并取得了实质性的研究进展[11 ] . ...

含能材料增材制造技术—新兴的精密高效安全制备技术

1

2019

... 火炸药是提升武器装备动力、威力和火力的关键物质[1 ] . 火炸药的性能由材料组分、结构及加工制造工艺决定,而制造工艺是制约火炸药安全加工、规模化制造的关键. 随着火炸药装药性能的提升,现行的成型工艺(浇铸、粒铸、熔铸等)难以实现高固含量、药柱截面较为复杂的极端尺寸装药,极大地阻碍了高性能、能量输出可控火炸药的装药技术的发展[2 -3 ] . 3D打印技术具有精密、快速、可控、安全加工的特点,可以打破传统制造方式的约束,实现复杂结构件的精密成型,现已被广泛应用于众多领域[4 -10 ] . 若将3D打印技术与火炸药成型技术相结合,则可以克服传统火炸药成型技术的劣势,展现新型工艺的颠覆性效果,具有重要的研究意义及应用前景. 近年来,欧美军事强国越来越重视3D打印技术在火炸药成型方面的研究,并取得了实质性的研究进展[11 ] . ...

含能材料增材制造技术—新兴的精密高效安全制备技术

1

2019

... 火炸药是提升武器装备动力、威力和火力的关键物质[1 ] . 火炸药的性能由材料组分、结构及加工制造工艺决定,而制造工艺是制约火炸药安全加工、规模化制造的关键. 随着火炸药装药性能的提升,现行的成型工艺(浇铸、粒铸、熔铸等)难以实现高固含量、药柱截面较为复杂的极端尺寸装药,极大地阻碍了高性能、能量输出可控火炸药的装药技术的发展[2 -3 ] . 3D打印技术具有精密、快速、可控、安全加工的特点,可以打破传统制造方式的约束,实现复杂结构件的精密成型,现已被广泛应用于众多领域[4 -10 ] . 若将3D打印技术与火炸药成型技术相结合,则可以克服传统火炸药成型技术的劣势,展现新型工艺的颠覆性效果,具有重要的研究意义及应用前景. 近年来,欧美军事强国越来越重视3D打印技术在火炸药成型方面的研究,并取得了实质性的研究进展[11 ] . ...

Photocurable bioink for the inkjet 3D pharming of hydrophilic drugs

1

2017

... 光固化3D打印技术是“增材制造”领域研究最早,也较为成熟的打印技术之一,兼具3D打印成型的精密、快速、可控、安全等技术优势以及光固化的固化速度快、稳定性高、表面粗糙度低、环境友好等诸多优点,受到了世界各国科学家们的重点关注,现已发展成为应用最为广泛的3D打印技术[12 -16 ] . 在火炸药光固化3D打印体系中,黏合剂是其中最为关键的组分,不但要实现火炸药固化的基本功能,也要具备在光引发下的快速定形和强固化能力. 因此,定向设计和精准控制光固化类型黏合剂的结构,对火炸药配方打印的定形成型速率、稳定性、组织结构完整性起着至关重要的作用. ...

Identification of novel “Inks” for 3D printing using high-throughput screening: bioresorbable photocurable polymers for controlled drug delivery

0

2018

3D printing processes for photocurable polymeric materials: technologies, materials, and future trends

0

2018

3D printing of polymeric materials based on photo-RAFT polymerization

0

2020

3D-printable photocurable bioink for cartilage regeneration of tonsil-derived mesenchymal stem cells

1

2020

... 光固化3D打印技术是“增材制造”领域研究最早,也较为成熟的打印技术之一,兼具3D打印成型的精密、快速、可控、安全等技术优势以及光固化的固化速度快、稳定性高、表面粗糙度低、环境友好等诸多优点,受到了世界各国科学家们的重点关注,现已发展成为应用最为广泛的3D打印技术[12 -16 ] . 在火炸药光固化3D打印体系中,黏合剂是其中最为关键的组分,不但要实现火炸药固化的基本功能,也要具备在光引发下的快速定形和强固化能力. 因此,定向设计和精准控制光固化类型黏合剂的结构,对火炸药配方打印的定形成型速率、稳定性、组织结构完整性起着至关重要的作用. ...

光固化3D打印: 原理、技术、应用及新进展

1

2020

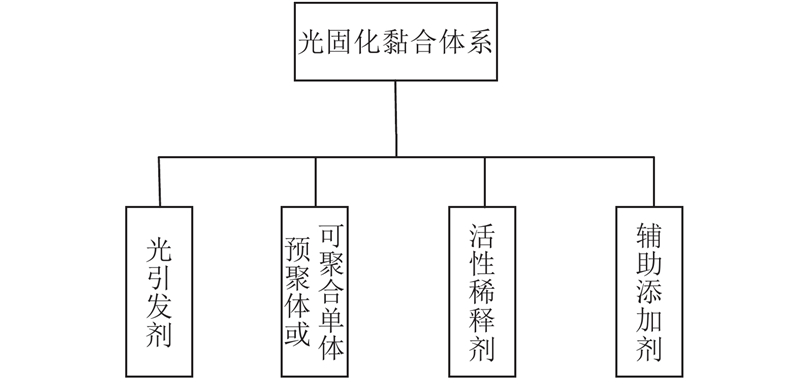

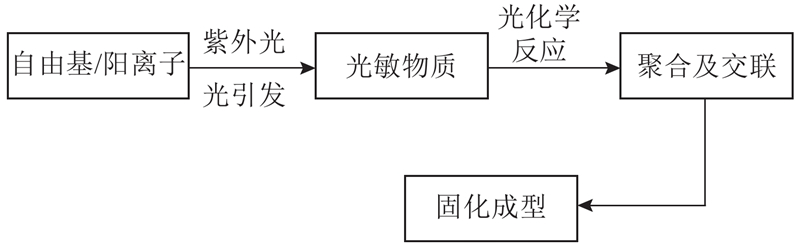

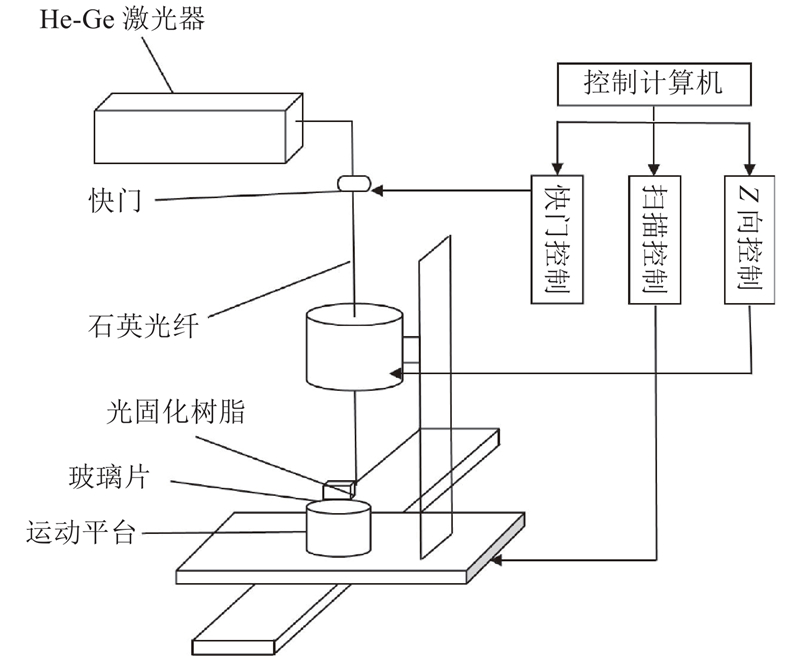

... 光固化3D打印技术主要分为立体光固化成型技术、数字光处理技术、连续液面制造技术[17 -19 ] ,三者的成型原理均是基于液态光固化黏合体系的光固化原理. 光固化黏合体系即光固化树脂由光引发剂、预聚体/可聚合单体、活性稀释剂和其他辅助添加剂组成,如图1 所示. 在紫外光照条件下,黏合体系中的自由基或者阳离子引发剂经过化学变化产生具有引发聚合能力的活性中间体(光敏物质),而由于紫外光的能量较低,不足以损坏火炸药晶体,也不至于破坏火炸药结构,持续光照只会引发体系中的单体与预聚物聚合及交联,实现光固化反应,使火炸药配方体系快速固化成型,如图2 所示. ...

光固化3D打印: 原理、技术、应用及新进展

1

2020

... 光固化3D打印技术主要分为立体光固化成型技术、数字光处理技术、连续液面制造技术[17 -19 ] ,三者的成型原理均是基于液态光固化黏合体系的光固化原理. 光固化黏合体系即光固化树脂由光引发剂、预聚体/可聚合单体、活性稀释剂和其他辅助添加剂组成,如图1 所示. 在紫外光照条件下,黏合体系中的自由基或者阳离子引发剂经过化学变化产生具有引发聚合能力的活性中间体(光敏物质),而由于紫外光的能量较低,不足以损坏火炸药晶体,也不至于破坏火炸药结构,持续光照只会引发体系中的单体与预聚物聚合及交联,实现光固化反应,使火炸药配方体系快速固化成型,如图2 所示. ...

Processing of 45S5 bioglass? by lithography-based additive manufacturing

0

2012

Polymeric 3D printed functional microcantilevers for biosensing applications

1

2017

... 光固化3D打印技术主要分为立体光固化成型技术、数字光处理技术、连续液面制造技术[17 -19 ] ,三者的成型原理均是基于液态光固化黏合体系的光固化原理. 光固化黏合体系即光固化树脂由光引发剂、预聚体/可聚合单体、活性稀释剂和其他辅助添加剂组成,如图1 所示. 在紫外光照条件下,黏合体系中的自由基或者阳离子引发剂经过化学变化产生具有引发聚合能力的活性中间体(光敏物质),而由于紫外光的能量较低,不足以损坏火炸药晶体,也不至于破坏火炸药结构,持续光照只会引发体系中的单体与预聚物聚合及交联,实现光固化反应,使火炸药配方体系快速固化成型,如图2 所示. ...

UV固化丙烯酸双酯液晶的合成与性能

1

2008

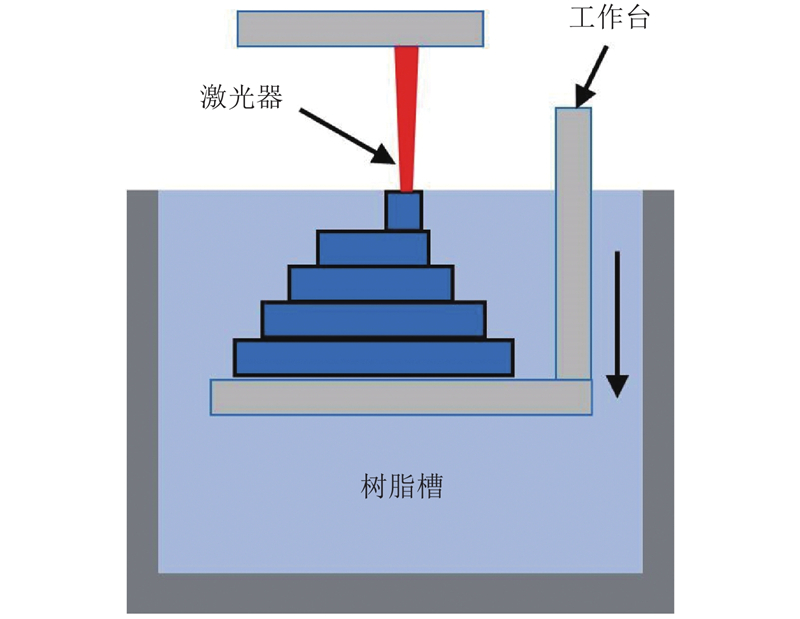

... 立体光固化成型技术(stereo lithography apparatus,SLA)是3D打印领域中研究最早,应用最广泛,也应用最成熟的光固化3D打印技术,被广泛应用于众多行业中,如铸造行业、汽车行业、模具领域、医疗行业、航空航天以及国防军工等领域[20 -22 ] . SLA型打印机的成型原理是采用激光器产生的特定波段的紫外光照射到光敏树脂表面,使之发生由点到线、由线到面的层层固化,再通过刮平工序减少成型件的翘曲与变形,如图3 所示. 打印机工作过程中刮板的主要作用是使液态原料平整均匀地铺到成型工作台上,有利于提高成型时精度,得到的成品表面光洁[23 ] . ...

UV固化丙烯酸双酯液晶的合成与性能

1

2008

... 立体光固化成型技术(stereo lithography apparatus,SLA)是3D打印领域中研究最早,应用最广泛,也应用最成熟的光固化3D打印技术,被广泛应用于众多行业中,如铸造行业、汽车行业、模具领域、医疗行业、航空航天以及国防军工等领域[20 -22 ] . SLA型打印机的成型原理是采用激光器产生的特定波段的紫外光照射到光敏树脂表面,使之发生由点到线、由线到面的层层固化,再通过刮平工序减少成型件的翘曲与变形,如图3 所示. 打印机工作过程中刮板的主要作用是使液态原料平整均匀地铺到成型工作台上,有利于提高成型时精度,得到的成品表面光洁[23 ] . ...

Rapid prototyping of 3D organic electrochemical transistors by composite photocurable resin

0

2020

光固化快速成型技术的进展及应用

1

2015

... 立体光固化成型技术(stereo lithography apparatus,SLA)是3D打印领域中研究最早,应用最广泛,也应用最成熟的光固化3D打印技术,被广泛应用于众多行业中,如铸造行业、汽车行业、模具领域、医疗行业、航空航天以及国防军工等领域[20 -22 ] . SLA型打印机的成型原理是采用激光器产生的特定波段的紫外光照射到光敏树脂表面,使之发生由点到线、由线到面的层层固化,再通过刮平工序减少成型件的翘曲与变形,如图3 所示. 打印机工作过程中刮板的主要作用是使液态原料平整均匀地铺到成型工作台上,有利于提高成型时精度,得到的成品表面光洁[23 ] . ...

光固化快速成型技术的进展及应用

1

2015

... 立体光固化成型技术(stereo lithography apparatus,SLA)是3D打印领域中研究最早,应用最广泛,也应用最成熟的光固化3D打印技术,被广泛应用于众多行业中,如铸造行业、汽车行业、模具领域、医疗行业、航空航天以及国防军工等领域[20 -22 ] . SLA型打印机的成型原理是采用激光器产生的特定波段的紫外光照射到光敏树脂表面,使之发生由点到线、由线到面的层层固化,再通过刮平工序减少成型件的翘曲与变形,如图3 所示. 打印机工作过程中刮板的主要作用是使液态原料平整均匀地铺到成型工作台上,有利于提高成型时精度,得到的成品表面光洁[23 ] . ...

光固化成型中的变形分析

1

1999

... 立体光固化成型技术(stereo lithography apparatus,SLA)是3D打印领域中研究最早,应用最广泛,也应用最成熟的光固化3D打印技术,被广泛应用于众多行业中,如铸造行业、汽车行业、模具领域、医疗行业、航空航天以及国防军工等领域[20 -22 ] . SLA型打印机的成型原理是采用激光器产生的特定波段的紫外光照射到光敏树脂表面,使之发生由点到线、由线到面的层层固化,再通过刮平工序减少成型件的翘曲与变形,如图3 所示. 打印机工作过程中刮板的主要作用是使液态原料平整均匀地铺到成型工作台上,有利于提高成型时精度,得到的成品表面光洁[23 ] . ...

光固化成型中的变形分析

1

1999

... 立体光固化成型技术(stereo lithography apparatus,SLA)是3D打印领域中研究最早,应用最广泛,也应用最成熟的光固化3D打印技术,被广泛应用于众多行业中,如铸造行业、汽车行业、模具领域、医疗行业、航空航天以及国防军工等领域[20 -22 ] . SLA型打印机的成型原理是采用激光器产生的特定波段的紫外光照射到光敏树脂表面,使之发生由点到线、由线到面的层层固化,再通过刮平工序减少成型件的翘曲与变形,如图3 所示. 打印机工作过程中刮板的主要作用是使液态原料平整均匀地铺到成型工作台上,有利于提高成型时精度,得到的成品表面光洁[23 ] . ...

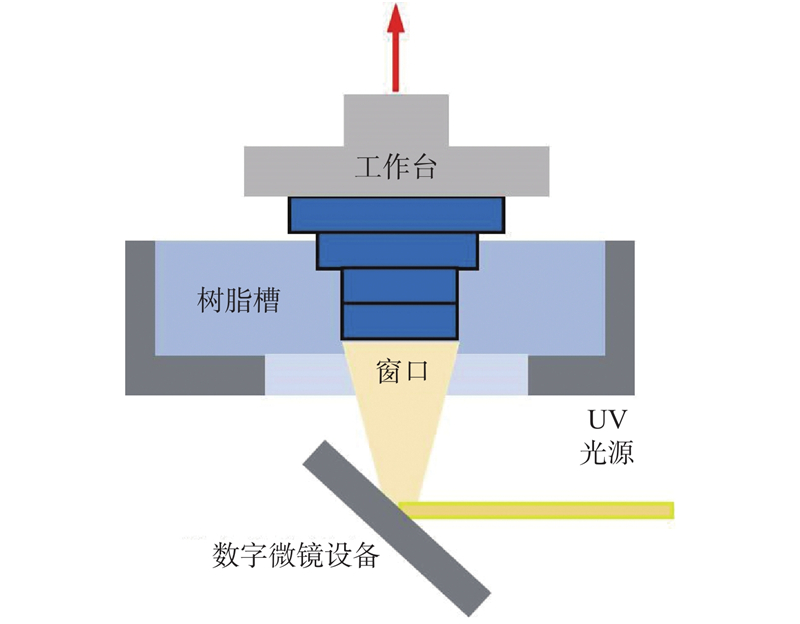

Desolvation induced origami of photocurable polymers by digit light processing

1

2017

... 数字光处理技术(digital light procession,DLP)采用特定波段的紫外光通过数字微镜(digital micromirror device,DMD),将模型的截面图形投射到光敏树脂表面让其固化. 以面叠加的方式成型意味着更短的构建时间,较好地改善了传统光固化成型打印速度低、打印过程时间长的缺陷[24 ] ,如图4 所示. ...

Continuous liquid interface production of 3D objects

1

2015

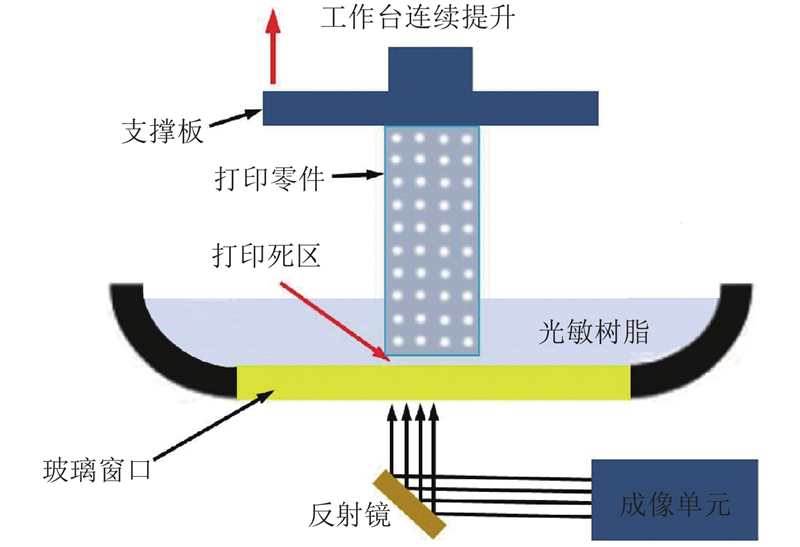

... 如图5 所示,连续液面制造技术(continuous liquid interface production,CLIP)是2015年由美国Carbon 3D公司和北卡来纳大学研究人员提出的,利用一种透氧、透紫外光的膜与氧气形成液态死区,对液态死区进行光聚合固化,该打印方法可以实现高速连续液面打印,与传统SLA工艺相比,成型速度提高了数倍[25 ] . ...

光固化复合材料的研究进展

1

2016

... SLA、DLP和CLIP技术对比如表1 所示. 1)光固化方式:SLA、DLP和CLIP同属于光固化成型,其中SLA采用激光点聚焦到液态光聚合物,成型时一般是点到线、线到面;DLP采用数字光处理器来照射固化光聚合物,以面叠加方式成型[26 ] ;CLIP严格意义上来讲也是面成型工艺的一种,是基于掩膜图像投影的光固化制造技术. 2)打印速度:SLA成型时是由点到线、线到面,因此打印速度最慢;DLP是以面叠加的方式成型,因此打印速度高于SLA. SLA和DLP是一层一层的打印工艺,不是连续的,很难同时达到高速的打印速度和优良的打印精度. CLIP工艺与SLA和DLP最大的区别在于用高透紫外光和高透氧半透膜代替了底部的玻璃板,未聚合的抑氧树脂在半透膜上方形成的液态死区得以保留,使得无须重新定位的立体光固化连续制造成为可能,省去了成型工艺所需的固化层分离、重新定位步骤,无须在分辨率和制造时间之间作出权衡,因此CLIP的打印速度最快[27 -28 ] . 3)主要优缺点:SLA技术是现在发展最为成熟且市场占有率最高的3D打印技术,仪器的性价比最高;DLP技术的分辨率比SLA高,但成型精度较低;CLIP工艺虽然达到突破性的打印速度,但是作为近年来新兴的打印技术,仪器价格特别昂贵并且对光敏树脂具有较高的要求. ...

光固化复合材料的研究进展

1

2016

... SLA、DLP和CLIP技术对比如表1 所示. 1)光固化方式:SLA、DLP和CLIP同属于光固化成型,其中SLA采用激光点聚焦到液态光聚合物,成型时一般是点到线、线到面;DLP采用数字光处理器来照射固化光聚合物,以面叠加方式成型[26 ] ;CLIP严格意义上来讲也是面成型工艺的一种,是基于掩膜图像投影的光固化制造技术. 2)打印速度:SLA成型时是由点到线、线到面,因此打印速度最慢;DLP是以面叠加的方式成型,因此打印速度高于SLA. SLA和DLP是一层一层的打印工艺,不是连续的,很难同时达到高速的打印速度和优良的打印精度. CLIP工艺与SLA和DLP最大的区别在于用高透紫外光和高透氧半透膜代替了底部的玻璃板,未聚合的抑氧树脂在半透膜上方形成的液态死区得以保留,使得无须重新定位的立体光固化连续制造成为可能,省去了成型工艺所需的固化层分离、重新定位步骤,无须在分辨率和制造时间之间作出权衡,因此CLIP的打印速度最快[27 -28 ] . 3)主要优缺点:SLA技术是现在发展最为成熟且市场占有率最高的3D打印技术,仪器的性价比最高;DLP技术的分辨率比SLA高,但成型精度较低;CLIP工艺虽然达到突破性的打印速度,但是作为近年来新兴的打印技术,仪器价格特别昂贵并且对光敏树脂具有较高的要求. ...

Continuous liquid interface production of alginate/polyacrylamide hydrogels with supramolecular shape memory properties

1

2020

... SLA、DLP和CLIP技术对比如表1 所示. 1)光固化方式:SLA、DLP和CLIP同属于光固化成型,其中SLA采用激光点聚焦到液态光聚合物,成型时一般是点到线、线到面;DLP采用数字光处理器来照射固化光聚合物,以面叠加方式成型[26 ] ;CLIP严格意义上来讲也是面成型工艺的一种,是基于掩膜图像投影的光固化制造技术. 2)打印速度:SLA成型时是由点到线、线到面,因此打印速度最慢;DLP是以面叠加的方式成型,因此打印速度高于SLA. SLA和DLP是一层一层的打印工艺,不是连续的,很难同时达到高速的打印速度和优良的打印精度. CLIP工艺与SLA和DLP最大的区别在于用高透紫外光和高透氧半透膜代替了底部的玻璃板,未聚合的抑氧树脂在半透膜上方形成的液态死区得以保留,使得无须重新定位的立体光固化连续制造成为可能,省去了成型工艺所需的固化层分离、重新定位步骤,无须在分辨率和制造时间之间作出权衡,因此CLIP的打印速度最快[27 -28 ] . 3)主要优缺点:SLA技术是现在发展最为成熟且市场占有率最高的3D打印技术,仪器的性价比最高;DLP技术的分辨率比SLA高,但成型精度较低;CLIP工艺虽然达到突破性的打印速度,但是作为近年来新兴的打印技术,仪器价格特别昂贵并且对光敏树脂具有较高的要求. ...

Spatially controlled coating of continuous liquid interface production microneedles for transdermal protein delivery

1

2018

... SLA、DLP和CLIP技术对比如表1 所示. 1)光固化方式:SLA、DLP和CLIP同属于光固化成型,其中SLA采用激光点聚焦到液态光聚合物,成型时一般是点到线、线到面;DLP采用数字光处理器来照射固化光聚合物,以面叠加方式成型[26 ] ;CLIP严格意义上来讲也是面成型工艺的一种,是基于掩膜图像投影的光固化制造技术. 2)打印速度:SLA成型时是由点到线、线到面,因此打印速度最慢;DLP是以面叠加的方式成型,因此打印速度高于SLA. SLA和DLP是一层一层的打印工艺,不是连续的,很难同时达到高速的打印速度和优良的打印精度. CLIP工艺与SLA和DLP最大的区别在于用高透紫外光和高透氧半透膜代替了底部的玻璃板,未聚合的抑氧树脂在半透膜上方形成的液态死区得以保留,使得无须重新定位的立体光固化连续制造成为可能,省去了成型工艺所需的固化层分离、重新定位步骤,无须在分辨率和制造时间之间作出权衡,因此CLIP的打印速度最快[27 -28 ] . 3)主要优缺点:SLA技术是现在发展最为成熟且市场占有率最高的3D打印技术,仪器的性价比最高;DLP技术的分辨率比SLA高,但成型精度较低;CLIP工艺虽然达到突破性的打印速度,但是作为近年来新兴的打印技术,仪器价格特别昂贵并且对光敏树脂具有较高的要求. ...

1

... 由于军事保密和互相竞争的关系,国内外能够搜集查阅到的将火炸药3D打印技术运用于军工行业,尤其是先进武器装备制造领域的信息较少. 美国已经采用3D打印技术来验证精确制导武器中的关键火工元件和精密微小型火工品的制作工艺,以便更好地解决固有装药成型工艺因生产过程过长、装填密度和药条接触不可靠因素造成的熄爆问题. 此外,美国军方也在系统研究3D打印在火炸药领域,如双基推进剂、发射药领域的应用. 美陆军先后设立“先进含能材料研究”项目,支持新一代含能材料3D打印技术开发. 美空军研究实验室启动柔性电子与通用弹药制造项目,支持3D打印用含能材料的配方研发[29 ] . 美国国防局提出开发和利用3D打印技术快速提高含能材料弹药的载荷能力[30 ] . 此外,澳大利亚、欧盟国也积极跟进研究,澳大利亚启动含能材料3D打印技术联合研发项目[31 ] . 欧洲防务局启动为期4 a的含能材料3D打印技术联合研究项目,德国、法国、芬兰、荷兰、波兰、瑞典和挪威7个国家的15个含能材料制造企业参与其中,以推动含能材料3D打印技术开发[32 ] . 与其他国家相比,中国的火炸药3D打印技术目前仍处于研究的起步阶段. 以西安近代化学研究所、中国工程物理研究院、南京理工大学、中北大学、北京理工大学以及北化集团等为代表的科研院所及高校单位正在积极开展3D打印技术在火炸药领域的探索研究,近年来已经在设备、工艺、材料等方向取得了较大的研究进展. 国内外均不约而同地在光固化3D打印成型火炸药领域展开了较多研究,研究主要集中在含能油墨、含能芯片与传爆网络、微尺寸装药等方向[33 ] . 本研究按照火炸药的分类分别阐述光固化3D打印技术在其领域中的应用. ...

1

... 由于军事保密和互相竞争的关系,国内外能够搜集查阅到的将火炸药3D打印技术运用于军工行业,尤其是先进武器装备制造领域的信息较少. 美国已经采用3D打印技术来验证精确制导武器中的关键火工元件和精密微小型火工品的制作工艺,以便更好地解决固有装药成型工艺因生产过程过长、装填密度和药条接触不可靠因素造成的熄爆问题. 此外,美国军方也在系统研究3D打印在火炸药领域,如双基推进剂、发射药领域的应用. 美陆军先后设立“先进含能材料研究”项目,支持新一代含能材料3D打印技术开发. 美空军研究实验室启动柔性电子与通用弹药制造项目,支持3D打印用含能材料的配方研发[29 ] . 美国国防局提出开发和利用3D打印技术快速提高含能材料弹药的载荷能力[30 ] . 此外,澳大利亚、欧盟国也积极跟进研究,澳大利亚启动含能材料3D打印技术联合研发项目[31 ] . 欧洲防务局启动为期4 a的含能材料3D打印技术联合研究项目,德国、法国、芬兰、荷兰、波兰、瑞典和挪威7个国家的15个含能材料制造企业参与其中,以推动含能材料3D打印技术开发[32 ] . 与其他国家相比,中国的火炸药3D打印技术目前仍处于研究的起步阶段. 以西安近代化学研究所、中国工程物理研究院、南京理工大学、中北大学、北京理工大学以及北化集团等为代表的科研院所及高校单位正在积极开展3D打印技术在火炸药领域的探索研究,近年来已经在设备、工艺、材料等方向取得了较大的研究进展. 国内外均不约而同地在光固化3D打印成型火炸药领域展开了较多研究,研究主要集中在含能油墨、含能芯片与传爆网络、微尺寸装药等方向[33 ] . 本研究按照火炸药的分类分别阐述光固化3D打印技术在其领域中的应用. ...

1

... 由于军事保密和互相竞争的关系,国内外能够搜集查阅到的将火炸药3D打印技术运用于军工行业,尤其是先进武器装备制造领域的信息较少. 美国已经采用3D打印技术来验证精确制导武器中的关键火工元件和精密微小型火工品的制作工艺,以便更好地解决固有装药成型工艺因生产过程过长、装填密度和药条接触不可靠因素造成的熄爆问题. 此外,美国军方也在系统研究3D打印在火炸药领域,如双基推进剂、发射药领域的应用. 美陆军先后设立“先进含能材料研究”项目,支持新一代含能材料3D打印技术开发. 美空军研究实验室启动柔性电子与通用弹药制造项目,支持3D打印用含能材料的配方研发[29 ] . 美国国防局提出开发和利用3D打印技术快速提高含能材料弹药的载荷能力[30 ] . 此外,澳大利亚、欧盟国也积极跟进研究,澳大利亚启动含能材料3D打印技术联合研发项目[31 ] . 欧洲防务局启动为期4 a的含能材料3D打印技术联合研究项目,德国、法国、芬兰、荷兰、波兰、瑞典和挪威7个国家的15个含能材料制造企业参与其中,以推动含能材料3D打印技术开发[32 ] . 与其他国家相比,中国的火炸药3D打印技术目前仍处于研究的起步阶段. 以西安近代化学研究所、中国工程物理研究院、南京理工大学、中北大学、北京理工大学以及北化集团等为代表的科研院所及高校单位正在积极开展3D打印技术在火炸药领域的探索研究,近年来已经在设备、工艺、材料等方向取得了较大的研究进展. 国内外均不约而同地在光固化3D打印成型火炸药领域展开了较多研究,研究主要集中在含能油墨、含能芯片与传爆网络、微尺寸装药等方向[33 ] . 本研究按照火炸药的分类分别阐述光固化3D打印技术在其领域中的应用. ...

2

... 由于军事保密和互相竞争的关系,国内外能够搜集查阅到的将火炸药3D打印技术运用于军工行业,尤其是先进武器装备制造领域的信息较少. 美国已经采用3D打印技术来验证精确制导武器中的关键火工元件和精密微小型火工品的制作工艺,以便更好地解决固有装药成型工艺因生产过程过长、装填密度和药条接触不可靠因素造成的熄爆问题. 此外,美国军方也在系统研究3D打印在火炸药领域,如双基推进剂、发射药领域的应用. 美陆军先后设立“先进含能材料研究”项目,支持新一代含能材料3D打印技术开发. 美空军研究实验室启动柔性电子与通用弹药制造项目,支持3D打印用含能材料的配方研发[29 ] . 美国国防局提出开发和利用3D打印技术快速提高含能材料弹药的载荷能力[30 ] . 此外,澳大利亚、欧盟国也积极跟进研究,澳大利亚启动含能材料3D打印技术联合研发项目[31 ] . 欧洲防务局启动为期4 a的含能材料3D打印技术联合研究项目,德国、法国、芬兰、荷兰、波兰、瑞典和挪威7个国家的15个含能材料制造企业参与其中,以推动含能材料3D打印技术开发[32 ] . 与其他国家相比,中国的火炸药3D打印技术目前仍处于研究的起步阶段. 以西安近代化学研究所、中国工程物理研究院、南京理工大学、中北大学、北京理工大学以及北化集团等为代表的科研院所及高校单位正在积极开展3D打印技术在火炸药领域的探索研究,近年来已经在设备、工艺、材料等方向取得了较大的研究进展. 国内外均不约而同地在光固化3D打印成型火炸药领域展开了较多研究,研究主要集中在含能油墨、含能芯片与传爆网络、微尺寸装药等方向[33 ] . 本研究按照火炸药的分类分别阐述光固化3D打印技术在其领域中的应用. ...

... 除此之外,美国也在发射药的光固化3D打印技术领域相继取得了突破. 2013年,美国国家应用科学院采用熔融沉积方法实现TNT的3D打印. 但是火炸药常用配方并不适用于采用高温加热熔融,其工艺安全性存在一定的隐患. 因此在2015年,美国国家应用科学院转变策略,采用光固化3D打印策略完成了质量分数为50%的RDX和50%的惰性黏接剂发射药的制备[39 ] . 2019年,美国国防部新启动4项含能材料增材制造技术,相关战略研发项目之一就是用丙烯酸酯和甲基丙烯酸酯对硝化纤维素进行功能化处理并采用紫外光固化技术制备发射药,实现发射药与点火药的同时打印[32 ] . 此项技术与传统发射药药粒生产技术相比,有望消除溶剂的使用,显著减少“三废”产生量. ...

1

... 由于军事保密和互相竞争的关系,国内外能够搜集查阅到的将火炸药3D打印技术运用于军工行业,尤其是先进武器装备制造领域的信息较少. 美国已经采用3D打印技术来验证精确制导武器中的关键火工元件和精密微小型火工品的制作工艺,以便更好地解决固有装药成型工艺因生产过程过长、装填密度和药条接触不可靠因素造成的熄爆问题. 此外,美国军方也在系统研究3D打印在火炸药领域,如双基推进剂、发射药领域的应用. 美陆军先后设立“先进含能材料研究”项目,支持新一代含能材料3D打印技术开发. 美空军研究实验室启动柔性电子与通用弹药制造项目,支持3D打印用含能材料的配方研发[29 ] . 美国国防局提出开发和利用3D打印技术快速提高含能材料弹药的载荷能力[30 ] . 此外,澳大利亚、欧盟国也积极跟进研究,澳大利亚启动含能材料3D打印技术联合研发项目[31 ] . 欧洲防务局启动为期4 a的含能材料3D打印技术联合研究项目,德国、法国、芬兰、荷兰、波兰、瑞典和挪威7个国家的15个含能材料制造企业参与其中,以推动含能材料3D打印技术开发[32 ] . 与其他国家相比,中国的火炸药3D打印技术目前仍处于研究的起步阶段. 以西安近代化学研究所、中国工程物理研究院、南京理工大学、中北大学、北京理工大学以及北化集团等为代表的科研院所及高校单位正在积极开展3D打印技术在火炸药领域的探索研究,近年来已经在设备、工艺、材料等方向取得了较大的研究进展. 国内外均不约而同地在光固化3D打印成型火炸药领域展开了较多研究,研究主要集中在含能油墨、含能芯片与传爆网络、微尺寸装药等方向[33 ] . 本研究按照火炸药的分类分别阐述光固化3D打印技术在其领域中的应用. ...

1

... 由于军事保密和互相竞争的关系,国内外能够搜集查阅到的将火炸药3D打印技术运用于军工行业,尤其是先进武器装备制造领域的信息较少. 美国已经采用3D打印技术来验证精确制导武器中的关键火工元件和精密微小型火工品的制作工艺,以便更好地解决固有装药成型工艺因生产过程过长、装填密度和药条接触不可靠因素造成的熄爆问题. 此外,美国军方也在系统研究3D打印在火炸药领域,如双基推进剂、发射药领域的应用. 美陆军先后设立“先进含能材料研究”项目,支持新一代含能材料3D打印技术开发. 美空军研究实验室启动柔性电子与通用弹药制造项目,支持3D打印用含能材料的配方研发[29 ] . 美国国防局提出开发和利用3D打印技术快速提高含能材料弹药的载荷能力[30 ] . 此外,澳大利亚、欧盟国也积极跟进研究,澳大利亚启动含能材料3D打印技术联合研发项目[31 ] . 欧洲防务局启动为期4 a的含能材料3D打印技术联合研究项目,德国、法国、芬兰、荷兰、波兰、瑞典和挪威7个国家的15个含能材料制造企业参与其中,以推动含能材料3D打印技术开发[32 ] . 与其他国家相比,中国的火炸药3D打印技术目前仍处于研究的起步阶段. 以西安近代化学研究所、中国工程物理研究院、南京理工大学、中北大学、北京理工大学以及北化集团等为代表的科研院所及高校单位正在积极开展3D打印技术在火炸药领域的探索研究,近年来已经在设备、工艺、材料等方向取得了较大的研究进展. 国内外均不约而同地在光固化3D打印成型火炸药领域展开了较多研究,研究主要集中在含能油墨、含能芯片与传爆网络、微尺寸装药等方向[33 ] . 本研究按照火炸药的分类分别阐述光固化3D打印技术在其领域中的应用. ...

2

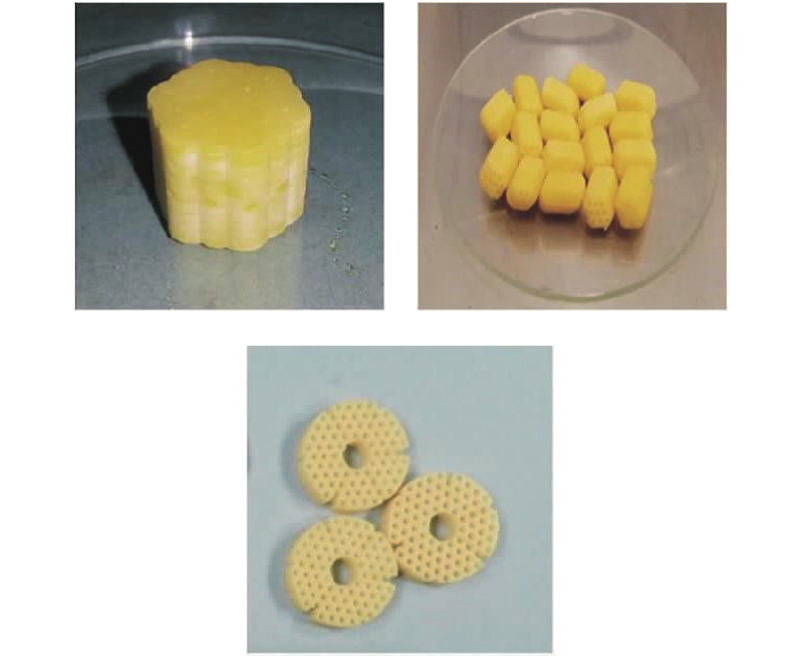

... 荷兰TNO研究中心在发射药的光固化3D打印技术研究方面颇有建树,它于2013年开始研究含能材料的光固化3D打印技术[34 -35 ] . 2014年,TNO针对发射药配方中固含量相对较低、流动性好,并与光固化3D打印技术相契合的特点,将其研究重心转移至发射药的光固化3D打印成型技术,并在同年取得突破. 2014年,TNO采用SLA光固化3D打印技术,使用RDX(环三亚甲基三硝胺)质量分数为50%和丙烯酸酯类光固化黏合剂质量分数为50%作为发射药的打印配方(与LOVE发射药配方较相似),制得19孔梅花形发射药样品. 2015年,TNO继续对发射药的打印配方进行调整,将RDX的质量分数由原来的50%提高至75%,并且在配方中加入了含能增塑剂,实验结果表明:发射药样品的火药力达到900 J/g,装填密度比原来提高18%. 2016年,TNO继续利用SLA光固化3D打印技术策略得到直径为29 mm的多孔圆片发射药,并在Gau-8平台上进行弹道实验,在装药量为95 g时,实现了枪口的初速值为260~370 m/s,所得到的实验结果与计算模拟结果一致,进一步证明了此策略的可行性. 但是由于实验配方中含有大量的惰性黏合剂,其火药力仅为单基药水平. 同时期,TNO又对片状药进行燃烧性能测试,所得到的片状发射药的燃速系数为2×104 ,压强系数为1.17. 为了进一步拓宽光固化3D打印技术在发射药当中的应用范围,针对打印过程中存在物料流延的缺点,TNO将挤出成型工艺与光固化技术相结合,采用注射式的挤出喷头挤出光固化黏合剂/含能固体组分的推进剂配方,并在喷头处设置紫外光源,挤出物料在紫外光源下可以迅速固化,避免物料的流延[34 ] . 2017年,TNO对其他常规含能固体在配方体系中的应用进行考察. 选用的3D打印适用发射药基础配方组成为50%黑索今和50%惰性黏合剂,采用紫外光固化3D打印技术制得具有纵向和径向穿孔的少量多孔发射药药粒和新型高堆积密度发射药(新型LOVA发射药),并对其性能进行研究和表征[35 ] ,如图6 所示. 值得注意的是,光聚合固化技术在火炸药中的应用仅有荷兰TNO报道的SLA光固化3D打印的LOVE发射药. ...

... [34 ]. 2017年,TNO对其他常规含能固体在配方体系中的应用进行考察. 选用的3D打印适用发射药基础配方组成为50%黑索今和50%惰性黏合剂,采用紫外光固化3D打印技术制得具有纵向和径向穿孔的少量多孔发射药药粒和新型高堆积密度发射药(新型LOVA发射药),并对其性能进行研究和表征[35 ] ,如图6 所示. 值得注意的是,光聚合固化技术在火炸药中的应用仅有荷兰TNO报道的SLA光固化3D打印的LOVE发射药. ...

2

... 荷兰TNO研究中心在发射药的光固化3D打印技术研究方面颇有建树,它于2013年开始研究含能材料的光固化3D打印技术[34 -35 ] . 2014年,TNO针对发射药配方中固含量相对较低、流动性好,并与光固化3D打印技术相契合的特点,将其研究重心转移至发射药的光固化3D打印成型技术,并在同年取得突破. 2014年,TNO采用SLA光固化3D打印技术,使用RDX(环三亚甲基三硝胺)质量分数为50%和丙烯酸酯类光固化黏合剂质量分数为50%作为发射药的打印配方(与LOVE发射药配方较相似),制得19孔梅花形发射药样品. 2015年,TNO继续对发射药的打印配方进行调整,将RDX的质量分数由原来的50%提高至75%,并且在配方中加入了含能增塑剂,实验结果表明:发射药样品的火药力达到900 J/g,装填密度比原来提高18%. 2016年,TNO继续利用SLA光固化3D打印技术策略得到直径为29 mm的多孔圆片发射药,并在Gau-8平台上进行弹道实验,在装药量为95 g时,实现了枪口的初速值为260~370 m/s,所得到的实验结果与计算模拟结果一致,进一步证明了此策略的可行性. 但是由于实验配方中含有大量的惰性黏合剂,其火药力仅为单基药水平. 同时期,TNO又对片状药进行燃烧性能测试,所得到的片状发射药的燃速系数为2×104 ,压强系数为1.17. 为了进一步拓宽光固化3D打印技术在发射药当中的应用范围,针对打印过程中存在物料流延的缺点,TNO将挤出成型工艺与光固化技术相结合,采用注射式的挤出喷头挤出光固化黏合剂/含能固体组分的推进剂配方,并在喷头处设置紫外光源,挤出物料在紫外光源下可以迅速固化,避免物料的流延[34 ] . 2017年,TNO对其他常规含能固体在配方体系中的应用进行考察. 选用的3D打印适用发射药基础配方组成为50%黑索今和50%惰性黏合剂,采用紫外光固化3D打印技术制得具有纵向和径向穿孔的少量多孔发射药药粒和新型高堆积密度发射药(新型LOVA发射药),并对其性能进行研究和表征[35 ] ,如图6 所示. 值得注意的是,光聚合固化技术在火炸药中的应用仅有荷兰TNO报道的SLA光固化3D打印的LOVE发射药. ...

... [35 ],如图6 所示. 值得注意的是,光聚合固化技术在火炸药中的应用仅有荷兰TNO报道的SLA光固化3D打印的LOVE发射药. ...

一种基于光聚合固化成型发射药3D打印方法

2

2020

... 同期,西安近代化学研究所也在发射药的光固化3D打印技术研究方面取得了一系列的研究进展. 发射药的组成和结构通过控制燃烧表面或者燃烧速率,决定火炮的功率和弹道效率. 提高发射药燃烧效率的重要途径之一是将发射药制成均匀渐进的几何形状,比如超多孔发射药. 但是传统制备工艺制备的推进剂形状较简单,难以达到预期效果. 针对上述问题,2019年,西安近代化学研究所的胡睿等[36 ] 在国内首次以RDX、光敏树脂黏合剂为原料,采用光固化3D打印技术,制备出RDX基新型发射药. 由于光聚合固化过程为放热反应,研究添加不同质量分数RDX时光固化过程中的温度变化,确定固化时反应的最高温度为51 ℃,此温度满足含能材料的安全性能要求. 通过SEM测试发现当RDX的质量分数高达60%时,制品中RDX颗粒的分散均匀性和致密性仍然较好,并且无明显缺陷. 此外,也完成了打印成品相关性能研究,成品的弯曲强度为10.2 MPa,拉伸强度为64.6 MPa,压缩强度为36.1 MPa. 实验结果表明,无论是弯曲强度,还是拉伸和压缩强度都可以媲美常规复杂超多孔结构发射药,如图7 所示. 此外,胡睿等[36 ] 通过物料特性、固化过程及制备技术进一步证明了原理的可行性,同时也为复杂结构的超多孔结构发射药在紫外光固化3D技术中的应用提供了新思路. ...

... [36 ]通过物料特性、固化过程及制备技术进一步证明了原理的可行性,同时也为复杂结构的超多孔结构发射药在紫外光固化3D技术中的应用提供了新思路. ...

一种基于光聚合固化成型发射药3D打印方法

2

2020

... 同期,西安近代化学研究所也在发射药的光固化3D打印技术研究方面取得了一系列的研究进展. 发射药的组成和结构通过控制燃烧表面或者燃烧速率,决定火炮的功率和弹道效率. 提高发射药燃烧效率的重要途径之一是将发射药制成均匀渐进的几何形状,比如超多孔发射药. 但是传统制备工艺制备的推进剂形状较简单,难以达到预期效果. 针对上述问题,2019年,西安近代化学研究所的胡睿等[36 ] 在国内首次以RDX、光敏树脂黏合剂为原料,采用光固化3D打印技术,制备出RDX基新型发射药. 由于光聚合固化过程为放热反应,研究添加不同质量分数RDX时光固化过程中的温度变化,确定固化时反应的最高温度为51 ℃,此温度满足含能材料的安全性能要求. 通过SEM测试发现当RDX的质量分数高达60%时,制品中RDX颗粒的分散均匀性和致密性仍然较好,并且无明显缺陷. 此外,也完成了打印成品相关性能研究,成品的弯曲强度为10.2 MPa,拉伸强度为64.6 MPa,压缩强度为36.1 MPa. 实验结果表明,无论是弯曲强度,还是拉伸和压缩强度都可以媲美常规复杂超多孔结构发射药,如图7 所示. 此外,胡睿等[36 ] 通过物料特性、固化过程及制备技术进一步证明了原理的可行性,同时也为复杂结构的超多孔结构发射药在紫外光固化3D技术中的应用提供了新思路. ...

... [36 ]通过物料特性、固化过程及制备技术进一步证明了原理的可行性,同时也为复杂结构的超多孔结构发射药在紫外光固化3D技术中的应用提供了新思路. ...

Fabrication and investigation of 3D-printed gun propellants

2

2020

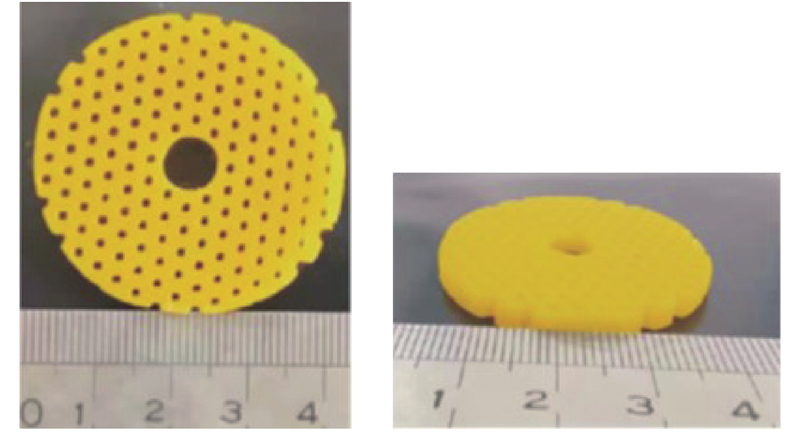

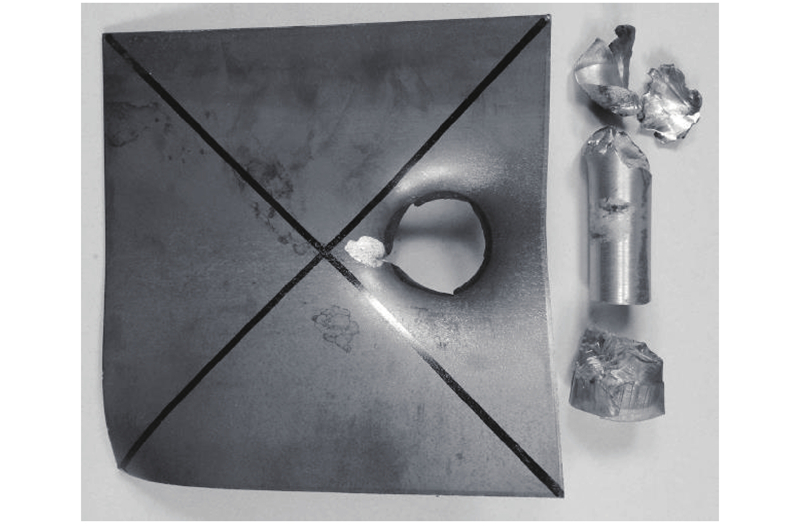

... 2020年,西安近代化学研究所的Yang等[37 ] 通过SLA光固化3D打印技术得到发射药,其配方是由25.0%(质量分数)光固化环氧丙烯酸树脂、50.0% RDX、12.5%含能增塑剂Bu-NENA、12.5%活性稀释剂和其他添加组分组成的. 为了避免光固化过程中放热效应造成配方中含能组分的燃烧或者爆炸,先对安全性进行评估和研究,确定光固化聚合时的最高温度为39.8 ℃,此温度满足含能材料的安全性能要求. 接着对打印得到的多孔发射药的机械强度、燃烧性能以及其他特性等进行系统性的研究,其压缩强度和拉伸强度分别为21.6、7.3 MPa;制品在100 MPa的高压下具有低线性燃烧速率(2 cm/s);在140 mL的CB中,制品的负载密度为0.185 g/cm3 . 为了验证打印制品在枪管中的燃烧过程,作者使用30 mm的测试枪进行多孔圆盘推进剂(multiperforated disk propellant,MPD)的评估测试,如图8 所示. 在枪炮实验中,枪口初速值为420 m/s,最大压力为50 MPa. 为了观察未燃烧的MPD发射药的状态,从燃烧室中收集燃烧后的残留物,研究发现有一小部分MPD的硬盘发生损坏,说明MPD发射药经受住了测试枪点火试验. 此评估测试进一步表明所得到的发射药在机械强度和燃烧性能方面均达到预期效果[37 ] . ...

... [37 ]. ...

含能光固化3D打印发射药技术取得突破

1

2020

... 2020年,西安近代化学研究所的胡睿等[38 ] 合成出热分解温度达到219 ℃的含能光固化黏合剂,并制备了含RDX、CL-20(六硝基六氮杂异戊兹烷)的2种发射药. 其中CL-20质量分数为70%的发射药配方的火药力超过1200 J/g,含RDX质量分数为70%的发射药配方的火药力超过1150 J/g. 与此同时还开展了含能光固化发射药的燃烧和内弹道试验,此项工作在提升3D打印火炸药能量性能方面具有重要意义,使3D打印发射药真正具备实用可能. 值得一提的是,含能光固化黏合剂与RDX、CL-20常规含能固体具有优异的相容性;与惰性光固化黏合配方体系相比,含能光固化3D打印发射药火药力提高200 J/g以上. ...

含能光固化3D打印发射药技术取得突破

1

2020

... 2020年,西安近代化学研究所的胡睿等[38 ] 合成出热分解温度达到219 ℃的含能光固化黏合剂,并制备了含RDX、CL-20(六硝基六氮杂异戊兹烷)的2种发射药. 其中CL-20质量分数为70%的发射药配方的火药力超过1200 J/g,含RDX质量分数为70%的发射药配方的火药力超过1150 J/g. 与此同时还开展了含能光固化发射药的燃烧和内弹道试验,此项工作在提升3D打印火炸药能量性能方面具有重要意义,使3D打印发射药真正具备实用可能. 值得一提的是,含能光固化黏合剂与RDX、CL-20常规含能固体具有优异的相容性;与惰性光固化黏合配方体系相比,含能光固化3D打印发射药火药力提高200 J/g以上. ...

1

... 除此之外,美国也在发射药的光固化3D打印技术领域相继取得了突破. 2013年,美国国家应用科学院采用熔融沉积方法实现TNT的3D打印. 但是火炸药常用配方并不适用于采用高温加热熔融,其工艺安全性存在一定的隐患. 因此在2015年,美国国家应用科学院转变策略,采用光固化3D打印策略完成了质量分数为50%的RDX和50%的惰性黏接剂发射药的制备[39 ] . 2019年,美国国防部新启动4项含能材料增材制造技术,相关战略研发项目之一就是用丙烯酸酯和甲基丙烯酸酯对硝化纤维素进行功能化处理并采用紫外光固化技术制备发射药,实现发射药与点火药的同时打印[32 ] . 此项技术与传统发射药药粒生产技术相比,有望消除溶剂的使用,显著减少“三废”产生量. ...

增材制造技术以及在火炸药研究中的现状与发展

1

2016

... 由于军事保密的原因,前期国外关于光固化3D打印成型技术在推进剂领域中应用的信息和文献报道较少. 在国内,南京理工大学率先开展固体推进剂体系在3D打印成型技术方面的可行性研究[40 ] . 有关的前期研究进展包括以下3个方面:1)硬件系统的构建. 研制和改造成型试验平台,制成实验样机. 2)系统局部结构及控制系统的改造研究. 3)双基和高固含量的推进剂体系3D打印成型的可行性研究. 前期研究发现,现有的工艺和设备条件还无法满足双基和高固含量推进剂体系的打印成型需要,还须研究开发新的硬件系统(包括供料和成型部件). ...

增材制造技术以及在火炸药研究中的现状与发展

1

2016

... 由于军事保密的原因,前期国外关于光固化3D打印成型技术在推进剂领域中应用的信息和文献报道较少. 在国内,南京理工大学率先开展固体推进剂体系在3D打印成型技术方面的可行性研究[40 ] . 有关的前期研究进展包括以下3个方面:1)硬件系统的构建. 研制和改造成型试验平台,制成实验样机. 2)系统局部结构及控制系统的改造研究. 3)双基和高固含量的推进剂体系3D打印成型的可行性研究. 前期研究发现,现有的工艺和设备条件还无法满足双基和高固含量推进剂体系的打印成型需要,还须研究开发新的硬件系统(包括供料和成型部件). ...

1

... 2005年,西安近代化学研究所也在SLA光固化成型技术在推进剂配方中的应用进行了尝试,使用光固化黏合体系与Al粉的混合物料,利用代料体系模拟HTPB推进剂配方体系,并且进行了固化成型实验,此实验进一步论证了光固化3D打印成型技术在推进剂药柱成型领域当中应用的可行性(见图9 )[41 ] ,为后期SLA光固化成型技术在推进剂药柱成型中的应用打下了基础. ...

1

... 2005年,西安近代化学研究所也在SLA光固化成型技术在推进剂配方中的应用进行了尝试,使用光固化黏合体系与Al粉的混合物料,利用代料体系模拟HTPB推进剂配方体系,并且进行了固化成型实验,此实验进一步论证了光固化3D打印成型技术在推进剂药柱成型领域当中应用的可行性(见图9 )[41 ] ,为后期SLA光固化成型技术在推进剂药柱成型中的应用打下了基础. ...

Additive manufacturing of ammonium perchlorate composite propellant with high solids loadings

1

2019

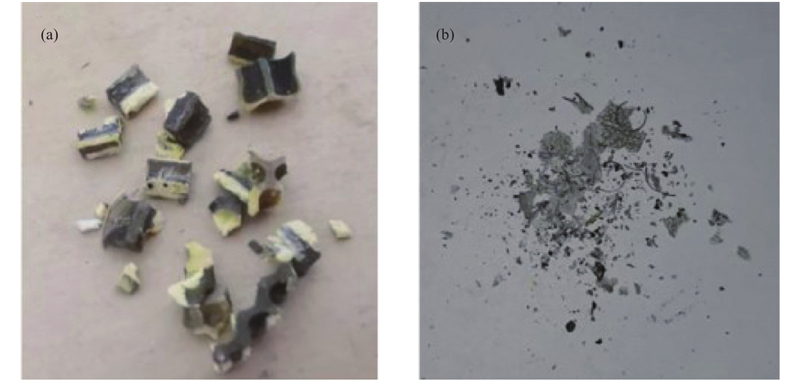

... 固体推进剂的燃烧表面以及构成组分决定火箭固体推进剂的燃烧速率. 2019年,荷兰的Mcclain等[42 ] 针对上述影响因素开展研究,分别采用热固化端羟基聚丁二烯HTPB和光固化聚氨酯黏合剂来打印高氯酸铵(AP)质量分数为85%的高固含量、高度复合推进剂配方体系. 通过X射线断层扫描评估端羟基聚丁二烯HTPB和聚氨酯光固化黏合剂打印得到药条的微观结构,发现利用紫外光固化成型方式得到打印成品具有较好的微观结构、较少的孔隙率特性,得到的推进剂产品的孔隙率较理论值低很多,而HTPB打印得到的药条尽管没有肉眼可见的空洞,但是在Tomography测试下发现有较多的空隙,并且气孔分布不均匀(见图10 ). 作者分析原因,认为可能是紫外光固化黏合剂在固化过程中不会产生气体,在打印过程中也不会由于材料挤压时从喷嘴流出的气体而产生明显的孔隙,而HTPB黏合剂须添加Tepanol黏合剂来改善黏合剂的交联结构,它会与AP发生反应,释放出氨气. 此外,对HTPB和聚氨酯作为黏合剂的产品密度进行测试,传统铸造的HTPB药条和3D打印的HTPB药条的实测密度分别为1.45±0.09、1.55±0.03 g/cm3 (理论值为1.68 g/cm3 );传统铸造的聚氨酯药条和3D打印得到的聚氨酯药条的密度分别为1.55±0.06、1.75±0.03 g/cm3 (理论值为1.73 g/cm3 ). 另外,作者对打印得到的HTPB复合推进剂的燃烧性质进行了初步研究:药条在10.34 MPa压力下,每帧之间燃烧时间为300 ms,得到的燃烧图如图10(c) 所示. 此外,针对高固含量物料具有高黏度、较难流动的特性,在锥形喷嘴处加超声辅助,以提高流动性. 将打印出来的含光固化黏合剂的推进剂制件在紫外光灯下放置30 min,即可固化成型;而通过热固化打印完成的HTPB推进剂产品要完成全部固化须在60 ℃的烘箱内固化3 d,这也体现出光固化黏合剂固化速度快的特点. 值得一提的是,作者测量了HTPB推进剂混合后黏度随时间的变化,这也是复合固体推进剂高固含量3D打印成型领域黏度首次大于10 million cP(69 million cP)的例子. ...

Development of propellant compositions for vat photopolymerization additive manufacturing

2

2020

... 为了进一步提高打印成型推进剂的能量,2020年,荷兰的Straathof等[43 ] 将含能增塑剂引入光固化黏合体系中,采用质量分数为50%的RDX、25%丙烯酸酯黏合剂和25%含能增塑剂组成复合推进剂配方体系. 在此配方体系中,光固化黏合体系与其他组分具有较好的相容性,每5 g混合物产气1.2~1.7 mL,远低于5 g混合物产气5 mL的阈值,所得到的打印产品的抗压强度为10~20 MPa,并且具有较为宽泛的温度适应范围. 密闭容器实验显示推进剂配方体系具有较高的压力指数(1.17),说明推进剂的耐热性好. 能量性能计算结果显示其密度为1.445 g/cm3 ,氧平衡为−69%,燃烧温度为1792 ℃,火药力为870 J/g,表明此推进剂性能与低强度枪炮推进剂相当. 另外,作者进行了3D打印单孔和多孔推进剂颗粒在0.10、0.20 g/cm3 加载密度下的燃烧行为,发现加载密度为0.10、0.20 g/cm3 时所获得多孔推进剂的燃速似乎取决于加载密度. Van Driel等[44 ] 在早期的研究中发现这一特性,3D打印推进剂的材料存在多孔性,单孔推进剂的高燃烧渐增性部分归因于这种多孔性,部分归因于大量硝胺组分通常导致推进剂具有较高的压力指数. 此外,作者选用弹丸重量为700 g,3D打印推进剂的重量为95 g,通过使用30 mm的Gau-8测试枪进行MPD的评估测试,实验结果表明:弹丸初速为262 m/s(预测值为201 m/s),动能为24 kJ. 推进剂的评估测试说明所得到的推进剂在机械强度和燃烧性能方面均达到了预期效果(见图11 )[43 ] . 但是,微观测试实验结果表明,基体与打印推进剂药柱之间的结合有必要进一步完善,进一步改善黏合体系与固体填料之间的结合均匀程度. 最后,作者针对存在的问题提出了几点展望:1)进一步提高光固化黏合体系的能量水平,以扩大其潜在的应用领域范围(包括高性能火炮和火箭推进剂);2)3D打印功能梯度的含能材料,关注3D打印中的功能性组分,将具有不同性能的多种材料组合在一种产品中,优化产品性能. ...

... [43 ]. 但是,微观测试实验结果表明,基体与打印推进剂药柱之间的结合有必要进一步完善,进一步改善黏合体系与固体填料之间的结合均匀程度. 最后,作者针对存在的问题提出了几点展望:1)进一步提高光固化黏合体系的能量水平,以扩大其潜在的应用领域范围(包括高性能火炮和火箭推进剂);2)3D打印功能梯度的含能材料,关注3D打印中的功能性组分,将具有不同性能的多种材料组合在一种产品中,优化产品性能. ...

1

... 为了进一步提高打印成型推进剂的能量,2020年,荷兰的Straathof等[43 ] 将含能增塑剂引入光固化黏合体系中,采用质量分数为50%的RDX、25%丙烯酸酯黏合剂和25%含能增塑剂组成复合推进剂配方体系. 在此配方体系中,光固化黏合体系与其他组分具有较好的相容性,每5 g混合物产气1.2~1.7 mL,远低于5 g混合物产气5 mL的阈值,所得到的打印产品的抗压强度为10~20 MPa,并且具有较为宽泛的温度适应范围. 密闭容器实验显示推进剂配方体系具有较高的压力指数(1.17),说明推进剂的耐热性好. 能量性能计算结果显示其密度为1.445 g/cm3 ,氧平衡为−69%,燃烧温度为1792 ℃,火药力为870 J/g,表明此推进剂性能与低强度枪炮推进剂相当. 另外,作者进行了3D打印单孔和多孔推进剂颗粒在0.10、0.20 g/cm3 加载密度下的燃烧行为,发现加载密度为0.10、0.20 g/cm3 时所获得多孔推进剂的燃速似乎取决于加载密度. Van Driel等[44 ] 在早期的研究中发现这一特性,3D打印推进剂的材料存在多孔性,单孔推进剂的高燃烧渐增性部分归因于这种多孔性,部分归因于大量硝胺组分通常导致推进剂具有较高的压力指数. 此外,作者选用弹丸重量为700 g,3D打印推进剂的重量为95 g,通过使用30 mm的Gau-8测试枪进行MPD的评估测试,实验结果表明:弹丸初速为262 m/s(预测值为201 m/s),动能为24 kJ. 推进剂的评估测试说明所得到的推进剂在机械强度和燃烧性能方面均达到了预期效果(见图11 )[43 ] . 但是,微观测试实验结果表明,基体与打印推进剂药柱之间的结合有必要进一步完善,进一步改善黏合体系与固体填料之间的结合均匀程度. 最后,作者针对存在的问题提出了几点展望:1)进一步提高光固化黏合体系的能量水平,以扩大其潜在的应用领域范围(包括高性能火炮和火箭推进剂);2)3D打印功能梯度的含能材料,关注3D打印中的功能性组分,将具有不同性能的多种材料组合在一种产品中,优化产品性能. ...

Inkjet printed devices for armament applications

1

2010

... 在1999年,美国国防高级研究计划局(DARPA)便开始研究含能材料的3D打印技术,其中一项就是研究光固化3D打印含能MEMS微推进芯片. 将喷墨打印技术与传统火工技术相结合,在火工品所需的不同含能材料(如起爆药、猛炸药)中添加紫外光固化黏合剂,然后加入有机溶剂,使液质分散均匀后制成含能材料油墨;再将制好的含能材料油墨装入3D打印机的不同喷头中,分别或同时将不同含能材料油墨打印到基片所需位置上;最后采用紫外光固化直接成形,就可以得到引信中所需的传火或传爆序列,直接完成大部分火工芯片装药,形成MEMS微推进芯片(见图12 )[45 ] . 这也是世界上首次报道的将光固化3D打印技术运用于含能材料的3D打印成型中. 虽然打印成型的MEMS微推进芯片的精度不是太高,但是这项工作说明了光固化3D打印技术在炸药成型当中的可行性,也引起了世界各国军方的极大关注. ...

4

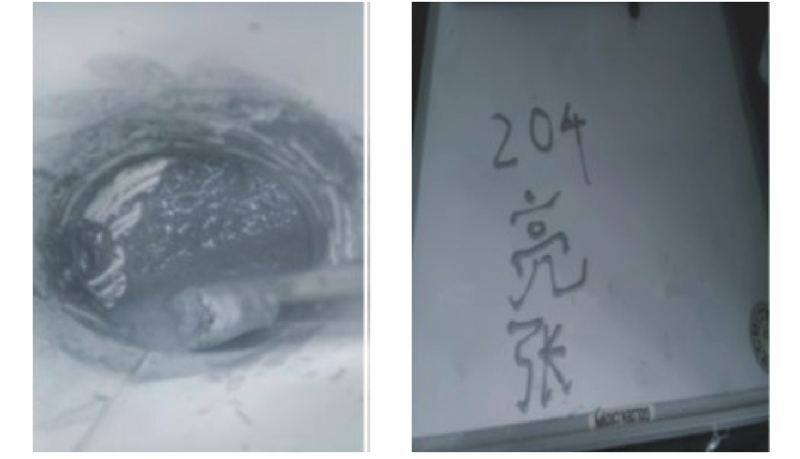

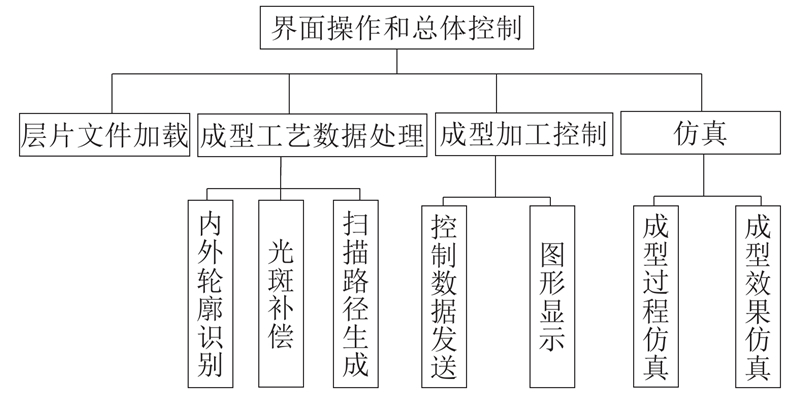

... 2003年,许迪[46 ] 首次在国内将光固化3D打印技术应用于化学芯片的成型工艺研究,进行了光固化3D打印原型机的研制. 按照光固化成型的原理,自行搭建和设计组装了软硬件平台系统;在软件方面加入自己的设计思想与理念,并且在部分编程语言当中加入了识别算法和工艺补偿算法;在硬件部分制作了控制箱与电动快门,解决了电源变压器、驱动器与电源开关的连接问题(见图13 ). 除此之外,还对此预先设计组装的系统和平台进行了多次调试,并利用此打印系统进行了大量的实验探索. 在实验中选用光固化黏合体系(5% 2-羟基异丁酰苯、45%醋酸丁酯和50%环氧丙烯酸酯)进行了大量的测试,实验结果表明整个系统运行可靠(见图14 ). 不过,作者所使用的软件系统在成型过程当中只能进行直线或者分区扫描,对简单二维平面图形的成型精度较高,对稍微复杂的图形的成型精度较低,后续还须对软件系统进行进一步的改进来进行三维成型实验. ...

... 许迪[46 ] 所提光固化黏合体系的主要组分 ...

... Main component of photocurable adhesive proposed by Xu di[46 ] ...

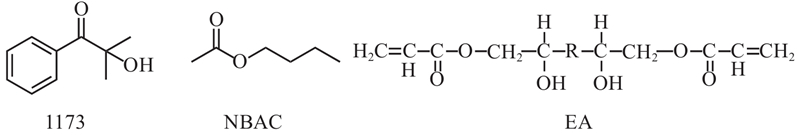

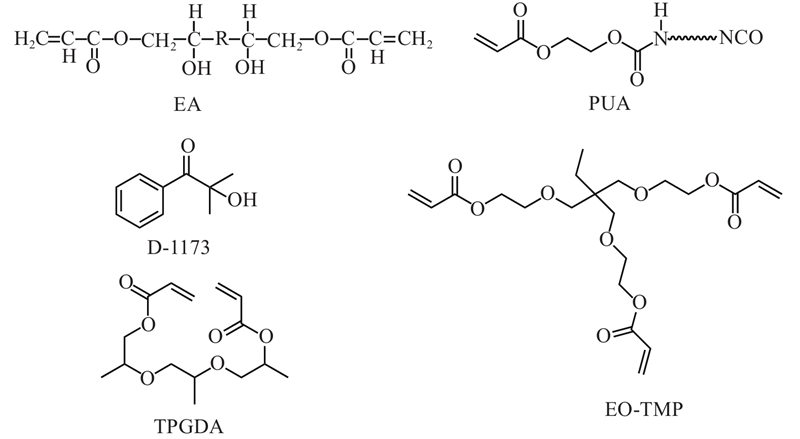

... 2005年,朱锦珍[47 ] 受到许迪[46 ] 的启发,采用3D打印光固化SLA技术制造含能芯片. 其在许迪设计平台的基础上对软件系统进行了优化,在软件系统中引入了EPCIO Series运动函式库函式的方法,并且利用此软件系统对成型加工模块进行重新编译,简化和完善了整个程序. 与之前相比,在整个SLA成型过程中,无论是在打印结果的准确性还是在成型精度方面,都有大幅度的提升(见图15 ). 选取D-1173、聚氨酯丙烯酸酯、环氧丙烯酸酯、EO-TMP和TPGDA作为光固化黏合体系的主要组分(见图16 ),并将其按不同比例制成不同的黏合体系配方进行相关剥离强度的测试,并对预聚体和单体种类及比例进行调整,系统考察了不同黏合体系对基底附着力的影响情况. 值得一提的是,作者基于SLA固化成型的原理对整个光固化黏合体系的成型机制进行了详细讲述,为科学家们从光固化黏合体系方面来研究火炸药3D打印技术的配方打下了坚实的基础. 此外,虽然在成型实验过程中未添加含能材料,但是对将含能材料加入光固化树脂后性能的变化进行了大胆的猜测. 不过,此系统对于复杂的图形的成型精度较低,后期还须进一步完善. ...

4

... 2003年,许迪[46 ] 首次在国内将光固化3D打印技术应用于化学芯片的成型工艺研究,进行了光固化3D打印原型机的研制. 按照光固化成型的原理,自行搭建和设计组装了软硬件平台系统;在软件方面加入自己的设计思想与理念,并且在部分编程语言当中加入了识别算法和工艺补偿算法;在硬件部分制作了控制箱与电动快门,解决了电源变压器、驱动器与电源开关的连接问题(见图13 ). 除此之外,还对此预先设计组装的系统和平台进行了多次调试,并利用此打印系统进行了大量的实验探索. 在实验中选用光固化黏合体系(5% 2-羟基异丁酰苯、45%醋酸丁酯和50%环氧丙烯酸酯)进行了大量的测试,实验结果表明整个系统运行可靠(见图14 ). 不过,作者所使用的软件系统在成型过程当中只能进行直线或者分区扫描,对简单二维平面图形的成型精度较高,对稍微复杂的图形的成型精度较低,后续还须对软件系统进行进一步的改进来进行三维成型实验. ...

... 许迪[46 ] 所提光固化黏合体系的主要组分 ...

... Main component of photocurable adhesive proposed by Xu di[46 ] ...

... 2005年,朱锦珍[47 ] 受到许迪[46 ] 的启发,采用3D打印光固化SLA技术制造含能芯片. 其在许迪设计平台的基础上对软件系统进行了优化,在软件系统中引入了EPCIO Series运动函式库函式的方法,并且利用此软件系统对成型加工模块进行重新编译,简化和完善了整个程序. 与之前相比,在整个SLA成型过程中,无论是在打印结果的准确性还是在成型精度方面,都有大幅度的提升(见图15 ). 选取D-1173、聚氨酯丙烯酸酯、环氧丙烯酸酯、EO-TMP和TPGDA作为光固化黏合体系的主要组分(见图16 ),并将其按不同比例制成不同的黏合体系配方进行相关剥离强度的测试,并对预聚体和单体种类及比例进行调整,系统考察了不同黏合体系对基底附着力的影响情况. 值得一提的是,作者基于SLA固化成型的原理对整个光固化黏合体系的成型机制进行了详细讲述,为科学家们从光固化黏合体系方面来研究火炸药3D打印技术的配方打下了坚实的基础. 此外,虽然在成型实验过程中未添加含能材料,但是对将含能材料加入光固化树脂后性能的变化进行了大胆的猜测. 不过,此系统对于复杂的图形的成型精度较低,后期还须进一步完善. ...

3

... 2005年,朱锦珍[47 ] 受到许迪[46 ] 的启发,采用3D打印光固化SLA技术制造含能芯片. 其在许迪设计平台的基础上对软件系统进行了优化,在软件系统中引入了EPCIO Series运动函式库函式的方法,并且利用此软件系统对成型加工模块进行重新编译,简化和完善了整个程序. 与之前相比,在整个SLA成型过程中,无论是在打印结果的准确性还是在成型精度方面,都有大幅度的提升(见图15 ). 选取D-1173、聚氨酯丙烯酸酯、环氧丙烯酸酯、EO-TMP和TPGDA作为光固化黏合体系的主要组分(见图16 ),并将其按不同比例制成不同的黏合体系配方进行相关剥离强度的测试,并对预聚体和单体种类及比例进行调整,系统考察了不同黏合体系对基底附着力的影响情况. 值得一提的是,作者基于SLA固化成型的原理对整个光固化黏合体系的成型机制进行了详细讲述,为科学家们从光固化黏合体系方面来研究火炸药3D打印技术的配方打下了坚实的基础. 此外,虽然在成型实验过程中未添加含能材料,但是对将含能材料加入光固化树脂后性能的变化进行了大胆的猜测. 不过,此系统对于复杂的图形的成型精度较低,后期还须进一步完善. ...

... 朱锦珍[47 ] 所提光固化黏合体系的主要组分 ...

... Main component of photocurable adhesive system proposed by Zhu jin-zhen[47 ] ...

3

... 2005年,朱锦珍[47 ] 受到许迪[46 ] 的启发,采用3D打印光固化SLA技术制造含能芯片. 其在许迪设计平台的基础上对软件系统进行了优化,在软件系统中引入了EPCIO Series运动函式库函式的方法,并且利用此软件系统对成型加工模块进行重新编译,简化和完善了整个程序. 与之前相比,在整个SLA成型过程中,无论是在打印结果的准确性还是在成型精度方面,都有大幅度的提升(见图15 ). 选取D-1173、聚氨酯丙烯酸酯、环氧丙烯酸酯、EO-TMP和TPGDA作为光固化黏合体系的主要组分(见图16 ),并将其按不同比例制成不同的黏合体系配方进行相关剥离强度的测试,并对预聚体和单体种类及比例进行调整,系统考察了不同黏合体系对基底附着力的影响情况. 值得一提的是,作者基于SLA固化成型的原理对整个光固化黏合体系的成型机制进行了详细讲述,为科学家们从光固化黏合体系方面来研究火炸药3D打印技术的配方打下了坚实的基础. 此外,虽然在成型实验过程中未添加含能材料,但是对将含能材料加入光固化树脂后性能的变化进行了大胆的猜测. 不过,此系统对于复杂的图形的成型精度较低,后期还须进一步完善. ...

... 朱锦珍[47 ] 所提光固化黏合体系的主要组分 ...

... Main component of photocurable adhesive system proposed by Zhu jin-zhen[47 ] ...

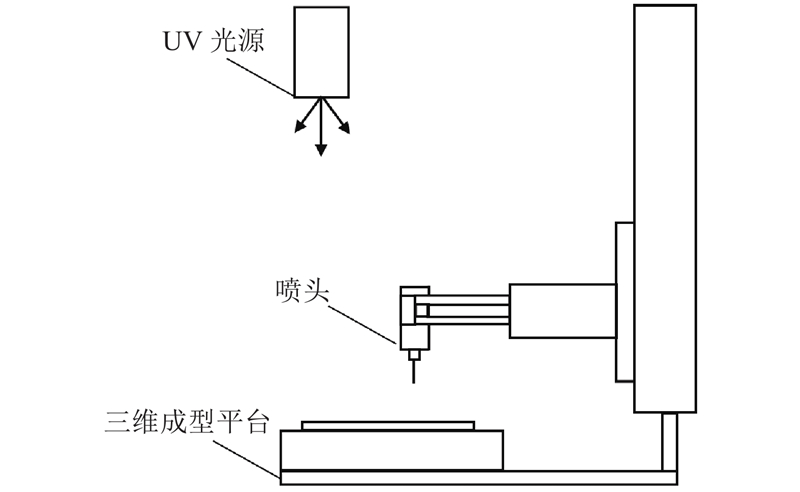

3

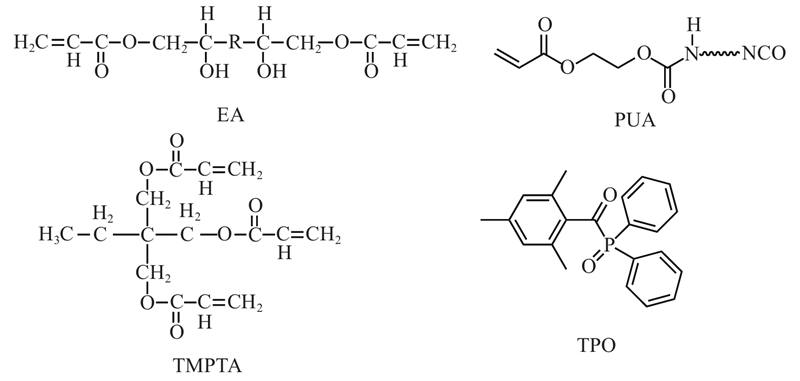

... 2006年,王建[48 ] 在前期工作的基础上利用光固化成型与喷墨3D打印成型2项工艺技术相结合的策略(见图17 ),初步研究了可应用于火工品芯片和微型弹药的快速装药技术. 先将含能材料与紫外光固化黏合剂配制成含能油墨,然后通过光固化3D打印技术快速固化成型制造化学芯片,完成微尺寸快速装药. 选取的黏合体系配方的组成为D-1173、EA、PUA、TPGDA、EO-TMPTA、PO-NPGDA、TMPTA、C4 H8 O2 ,并通过一系列的实验筛选出3种性能良好的光固化黏合剂,获得了一系列适合于化学芯片喷墨快速成型的工艺参数(见图18 ). 对黏合体系中固体填料颗粒对光固化反应的影响进行了实验探究,实验结果表明固体填料会降低黏合体系的透明度,也会降低黏合体系的固化速率. 该项工作证实了用光固化成型与喷墨3D打印成型技术进行微型装药具有快速、安全、精确、自动化程度高以及无药剂浪费的优点. 不过,一方面,打印系统中的成型平台和气动结构还不能完全配套使用,不能以按需方式工作;另一方面,此体系中含能材料的加入是否对固化成型有影响以及固体填料与黏合剂表界面作用的机理性、基础性问题还须进一步研究. ...

... 王建[48 ] 所提光固化黏合体系的主要组分 ...

... Main component of photocurable adhesive system proposed by Wang jian[48 ] ...

3

... 2006年,王建[48 ] 在前期工作的基础上利用光固化成型与喷墨3D打印成型2项工艺技术相结合的策略(见图17 ),初步研究了可应用于火工品芯片和微型弹药的快速装药技术. 先将含能材料与紫外光固化黏合剂配制成含能油墨,然后通过光固化3D打印技术快速固化成型制造化学芯片,完成微尺寸快速装药. 选取的黏合体系配方的组成为D-1173、EA、PUA、TPGDA、EO-TMPTA、PO-NPGDA、TMPTA、C4 H8 O2 ,并通过一系列的实验筛选出3种性能良好的光固化黏合剂,获得了一系列适合于化学芯片喷墨快速成型的工艺参数(见图18 ). 对黏合体系中固体填料颗粒对光固化反应的影响进行了实验探究,实验结果表明固体填料会降低黏合体系的透明度,也会降低黏合体系的固化速率. 该项工作证实了用光固化成型与喷墨3D打印成型技术进行微型装药具有快速、安全、精确、自动化程度高以及无药剂浪费的优点. 不过,一方面,打印系统中的成型平台和气动结构还不能完全配套使用,不能以按需方式工作;另一方面,此体系中含能材料的加入是否对固化成型有影响以及固体填料与黏合剂表界面作用的机理性、基础性问题还须进一步研究. ...

... 王建[48 ] 所提光固化黏合体系的主要组分 ...

... Main component of photocurable adhesive system proposed by Wang jian[48 ] ...

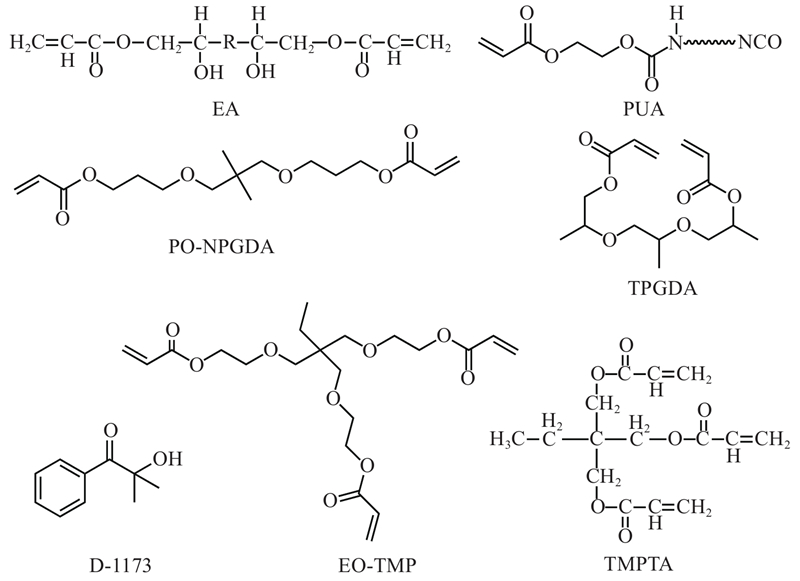

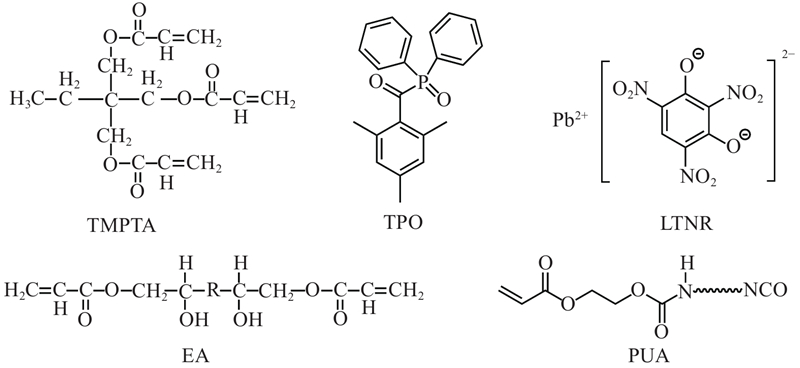

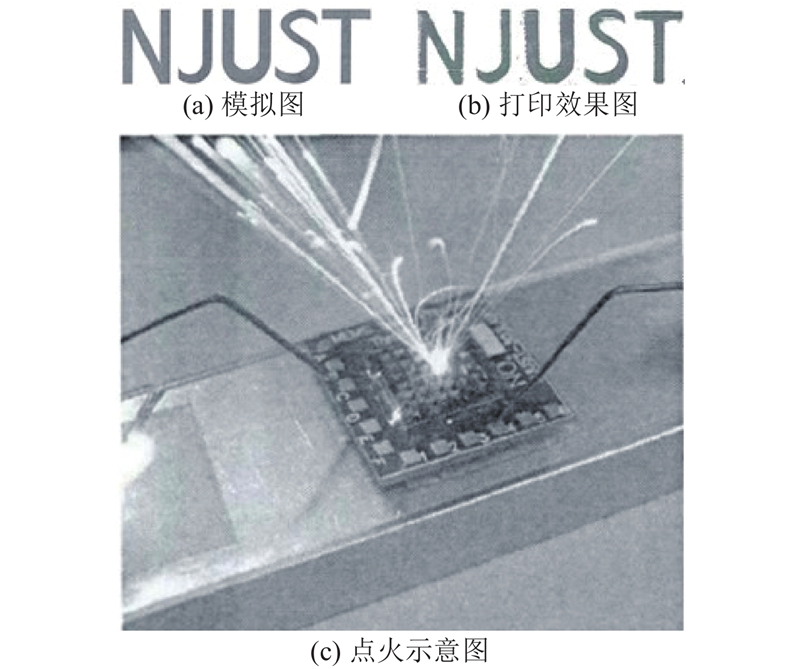

3

... 2011年,邢宗仁[49 ] 针对上述问题对含能材料的光固化3D打印技术进行了初步探索,研究含能材料的加入对固化成型的影响,探究紫外光固化树脂、液化含能材料的图形打印及微孔自动化装药工艺. 将斯蒂芬酸铅(LTNR)作为打印配方中的含能材料组分,分别将其与紫外光固化树脂载体(包含EA、PUA、TMPTA、TPO组分,并按照不同比例配比)(见图19 )和硝化棉载体进行混合,加入有机溶剂制成含能油墨配方进行打印. 一方面,打印系统中的成型平台已经基本实现匹配. 从打印效果可以看出,以紫外光固化树脂作为载体的打印配方装药效果更好,固化成型效果更佳(见图20 ). 另一方面,从点火效果来看,以硝化棉作为载体的打印配方的点火效果更好,产生的推力性能更强. 此项工作为直写入火工技术及MEMS微孔自动化装药技术研究奠定了坚实的基础. ...

... 邢宗仁[49 ] 所提含能油墨配方的主要组分 ...

... Main component of energetic ink formula proposed by Xing zong-ren[49 ] ...

3

... 2011年,邢宗仁[49 ] 针对上述问题对含能材料的光固化3D打印技术进行了初步探索,研究含能材料的加入对固化成型的影响,探究紫外光固化树脂、液化含能材料的图形打印及微孔自动化装药工艺. 将斯蒂芬酸铅(LTNR)作为打印配方中的含能材料组分,分别将其与紫外光固化树脂载体(包含EA、PUA、TMPTA、TPO组分,并按照不同比例配比)(见图19 )和硝化棉载体进行混合,加入有机溶剂制成含能油墨配方进行打印. 一方面,打印系统中的成型平台已经基本实现匹配. 从打印效果可以看出,以紫外光固化树脂作为载体的打印配方装药效果更好,固化成型效果更佳(见图20 ). 另一方面,从点火效果来看,以硝化棉作为载体的打印配方的点火效果更好,产生的推力性能更强. 此项工作为直写入火工技术及MEMS微孔自动化装药技术研究奠定了坚实的基础. ...

... 邢宗仁[49 ] 所提含能油墨配方的主要组分 ...

... Main component of energetic ink formula proposed by Xing zong-ren[49 ] ...

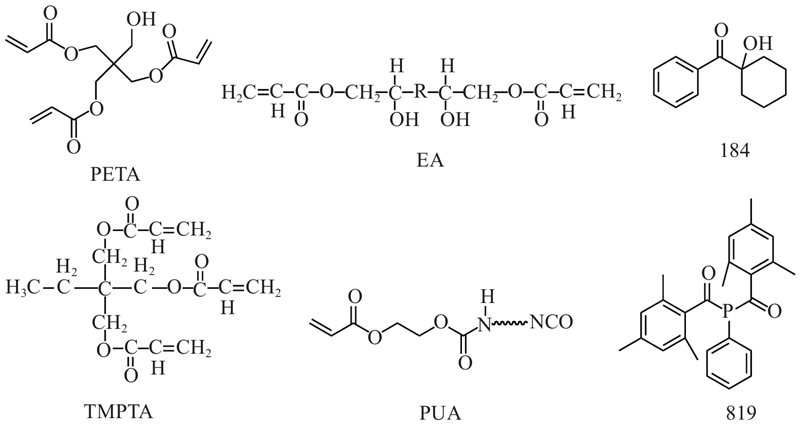

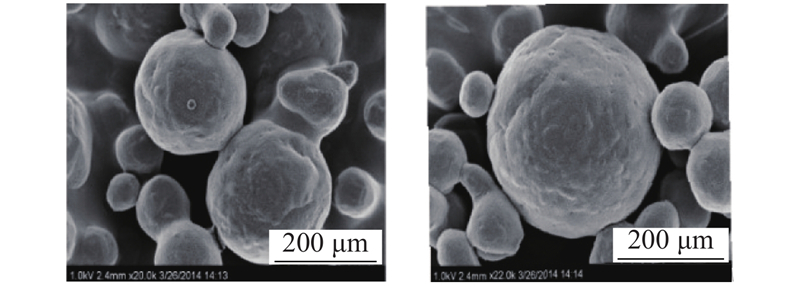

3

... 2015年,王景龙[50 ] 通过文献调研发现前期的含能材料光固化3D打印技术的研究工作主要集中于对3D打印平台软硬件系统的研究,而对于黏合剂和细化火炸药形成的打印油墨配方的研究较少. 针对这一问题,作者对喷墨打印的含能油墨配方进行了系统、细致的研究. 首先利用3D运动平台和紫外光固化光源组装了光固化3D打印系统,然后在大量实验的基础上确定了最佳光固化树脂配方组分(35% EA、15% PUA、10% PETA、10% TMPTA、4% 184或819)以及较为适合的打印工艺参数(见图21 ). 将最佳光固化黏合体系与RDX混合组成含能油墨配方进行打印,在打印过程中对细化RDX的分散性进行研究,发现:小颗粒配方更具稳定性,其颗粒分散更均匀,固体颗粒的粒度对光固化速率有直接影响,固体粒度越小,固化时间越长(见图22 ). 此外,微孔装药实验结果表明,光固化树脂/RDX配方与硝化棉/RDX配方相比具有更好的装药效果. 这些实验数据进一步验证了3D光固化快速成型在含能材料装药中是可行的,也为后续火炸药油墨的配方研究提供了经验. 不过,实验所用树脂材料种类较少,并且对于含能油墨的燃爆性能也没有进行测试. ...

... 王景龙[50 ] 所提光固化黏合体系的主要组分 ...

... Main component of photocurable adhesive system proposed by Wang jing-long[50 ] ...

3

... 2015年,王景龙[50 ] 通过文献调研发现前期的含能材料光固化3D打印技术的研究工作主要集中于对3D打印平台软硬件系统的研究,而对于黏合剂和细化火炸药形成的打印油墨配方的研究较少. 针对这一问题,作者对喷墨打印的含能油墨配方进行了系统、细致的研究. 首先利用3D运动平台和紫外光固化光源组装了光固化3D打印系统,然后在大量实验的基础上确定了最佳光固化树脂配方组分(35% EA、15% PUA、10% PETA、10% TMPTA、4% 184或819)以及较为适合的打印工艺参数(见图21 ). 将最佳光固化黏合体系与RDX混合组成含能油墨配方进行打印,在打印过程中对细化RDX的分散性进行研究,发现:小颗粒配方更具稳定性,其颗粒分散更均匀,固体颗粒的粒度对光固化速率有直接影响,固体粒度越小,固化时间越长(见图22 ). 此外,微孔装药实验结果表明,光固化树脂/RDX配方与硝化棉/RDX配方相比具有更好的装药效果. 这些实验数据进一步验证了3D光固化快速成型在含能材料装药中是可行的,也为后续火炸药油墨的配方研究提供了经验. 不过,实验所用树脂材料种类较少,并且对于含能油墨的燃爆性能也没有进行测试. ...

... 王景龙[50 ] 所提光固化黏合体系的主要组分 ...

... Main component of photocurable adhesive system proposed by Wang jing-long[50 ] ...

纳米CL-20炸药含能墨水的直写规律

4

2016

... 2016年,姚艺龙等[51 ] 发现采用直写技术的纳米CL-20炸药含能油墨可以满足MEMS引信的微尺度装药要求,但是文献中与符合MEMS引信装药需求的含能油墨配方相关的研究较少,针对这一问题,作者选用纳米CL-20作为含能组分,硝化棉、紫外光固化剂、EA和TMPTA组成黏合体系(见图23 ),得到含能油墨配方. 通过调节配方的组成比例最终得到3种含能油墨配方,并研究针头直径、直写压力、直写高度和黏度等因素对直写线宽的影响规律. 比如当针头直径由0.15 mm增至0.33 mm时,直写线宽随直径增大而明显增大,同时线宽变宽的幅度增大. 但是,直径过大会导致直写线宽分布不均匀[51 ] . 值得一提的是,直写技术是在空气中进行的,如果含能油墨量太大,空气会被包裹进墨水中,进而影响打印效果. 此外,混合体系中纳米CL-20炸药固体填料颗粒对光固化反应的影响还未明晰,有待进一步实验探究. ...

... [51 ]. 值得一提的是,直写技术是在空气中进行的,如果含能油墨量太大,空气会被包裹进墨水中,进而影响打印效果. 此外,混合体系中纳米CL-20炸药固体填料颗粒对光固化反应的影响还未明晰,有待进一步实验探究. ...

... 姚艺龙等[51 ] 所提光固化黏合体系的主要组分 ...

... Main component of photocurable adhesive system proposed by Yao yi-long[51 ] ...

纳米CL-20炸药含能墨水的直写规律

4

2016

... 2016年,姚艺龙等[51 ] 发现采用直写技术的纳米CL-20炸药含能油墨可以满足MEMS引信的微尺度装药要求,但是文献中与符合MEMS引信装药需求的含能油墨配方相关的研究较少,针对这一问题,作者选用纳米CL-20作为含能组分,硝化棉、紫外光固化剂、EA和TMPTA组成黏合体系(见图23 ),得到含能油墨配方. 通过调节配方的组成比例最终得到3种含能油墨配方,并研究针头直径、直写压力、直写高度和黏度等因素对直写线宽的影响规律. 比如当针头直径由0.15 mm增至0.33 mm时,直写线宽随直径增大而明显增大,同时线宽变宽的幅度增大. 但是,直径过大会导致直写线宽分布不均匀[51 ] . 值得一提的是,直写技术是在空气中进行的,如果含能油墨量太大,空气会被包裹进墨水中,进而影响打印效果. 此外,混合体系中纳米CL-20炸药固体填料颗粒对光固化反应的影响还未明晰,有待进一步实验探究. ...

... [51 ]. 值得一提的是,直写技术是在空气中进行的,如果含能油墨量太大,空气会被包裹进墨水中,进而影响打印效果. 此外,混合体系中纳米CL-20炸药固体填料颗粒对光固化反应的影响还未明晰,有待进一步实验探究. ...

... 姚艺龙等[51 ] 所提光固化黏合体系的主要组分 ...

... Main component of photocurable adhesive system proposed by Yao yi-long[51 ] ...

CL-20 based ultraviolet curing explosive composite with high performance

1

2019

... 2019年,Guo等[52 ] 继续研究适用于MEMS引信微尺度装药要求的含能油墨配方. 使用TPO作为光引发剂,PUA为光固化黏合剂,CL-20为炸药组分制备紫外固化炸药含能油墨,并采用直写技术对CL-20基光固化炸药配方进行微尺寸装药研究. 对样品的固化速率、形貌、晶体类型、撞击感度、爆轰性能进行测试,实验结果表明:CL-20基光固化油墨在紫外光照3 min后,可以在7 min内实现完全固化,具备快速固化性能;临界爆轰尺寸为0.078 mm,爆轰速度为7357 m/s,表明内部缺陷少、撞击感度低. 本研究进一步拓展符合MEMS引信微尺度装药要求的含能油墨配方的种类. 此紫外固化炸药含能油墨优异的性能将使其在微爆体系中的应用成为可能. ...