目前,已有学者对机床工作空间的动力学性能进行了研究. 刘海涛等[6]提出广义模态和广义刚度场的概念,研究广义加工空间内机床的动态特性变化,以三轴龙门机床和四轴立式机床为例进行了验证. 王磊等[7]以超重型卧式镗床为例,分析广义加工空间内的模态和刚度场特性. 刘响求[8]运用多轴联合自激励方法,获取工作空间内的全模态参数,通过空间划分分析数控机床在工作空间的动态特性. 笔者等[9]运用响应面模型研究机床在广义空间内的切削稳定性,以最小临界切削深度为评判,说明了立柱位置对切削稳定性的重要影响. 李天箭等[10]采用空间统计学方法,建立机床工作空间内的动力学性能预测Kriging模型,与其他模型进行比较,证明了该模型的精确性. 于长亮等[11]通过对机床整机的动刚度分析,辨识出立柱是整机x向和z向动刚度的最薄弱环节,利用灵敏度分析法和拓扑优化方法对立柱进行优化. 邓聪颖等[12]通过响应面模型,揭示了机床动态特性在工作空间内的变化规律,定义影响因子识别不同位姿对x、y、z轴的影响程度,为工艺路线规划提供指导.

上述研究虽然对机床广义工作空间内的动态特性进行了分析和优化,但未识别出机床在工作空间内的最差位姿和最优位姿,忽略了各移动部件质量分布和位姿变化对机床动力学性能的影响规律. 本文基于响应面分析法,获取较高精度的机床空间固有频率预测模型;采用灵敏度分析法,确定各移动部件对整机空间固有频率的影响大小和次序;通过遗传算法识别出机床在工作空间内的最差位姿和最优位姿,进行多目标质量匹配优化设计,从而提高机床的动态性能.

1. 机床空间动态特性定义

基于动力学知识可知,机床在某一位姿下的动态特性本构方程为

式中:M为机床的质量矩阵,C为机床的阻尼矩阵,K为机床的刚度矩阵,q=[x, y, z]T.

当机床处于工作状态时,各移动件的位置不断变动,导致机床整体结构发生改变,使得机床的

M、C和K发生改变,因此机床的动态特性会随着移动件位置的变化而改变. 在加工空间内,M、C和K均可以视为各移动件空间位姿(x,y,z)的函数,故机床空间动态特性的本构方程可以描述为

式中:x、y、z为工作台、立柱、主轴箱相对于原始位置的线位移,指机床x轴、y轴、z轴的线位移.

当结构件质量发生改变时,机床空间动态特性的本构方程可以描述为

式中:

根据上述运动微分方程,采用模态分析法求解,得到结构件质量变化后机床的第r阶固有频率:

2. 机床空间固有频率预测模型的建立

机床的动态特性会随着各坐标轴线位移的改变而发生变化. 为了获得机床空间的固有频率预测模型,须对机床的不同位姿进行模态测试分析. 由于机床的空间位姿可以离散为无数组空间坐标组合,模态试验时研究不同位姿变化对机床固有频率的影响. 为了提高计算效率,引入正交试验法,利用有限元模态分析获得机床各空间位姿的前5阶固有频率,通过响应面分析法得到机床的空间固有频率预测模型.

2.1. 机床空间位姿正交试验设计

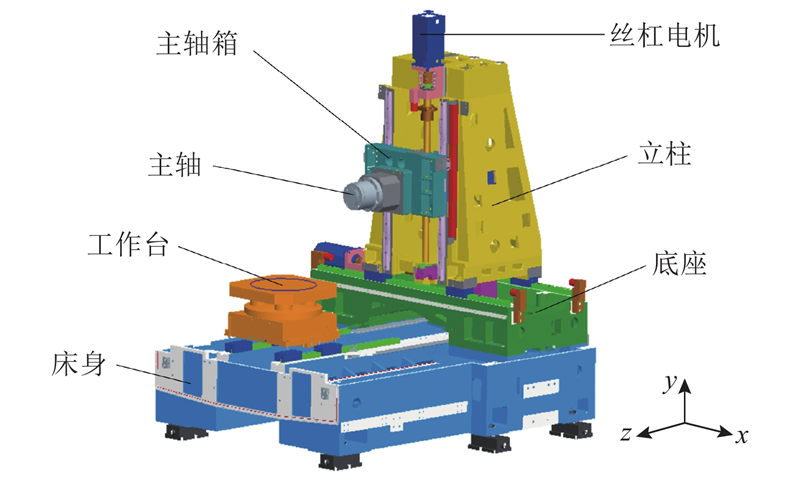

选用HMC630卧式加工中心作为研究对象,如图1所示. 工作台、立柱和主轴箱分别沿着x、y、z方向移动,各向行程分别如下:x方向为800 mm,y方向为700 mm,z方向为550 mm.

图 1

表 1 正交试验因素与水平

Tab.1

| 水平 | 因素 | ||

| x/m | y/m | z/m | |

| 1 | 0.02 | 0.02 | 0.02 |

| 2 | 0.2 | 0.175 | 0.1375 |

| 3 | 0.4 | 0.35 | 0.275 |

| 4 | 0.6 | 0.525 | 0.4125 |

| 5 | 0.78 | 0.68 | 0.53 |

表 2 位姿正交试验表

Tab.2

| 试验号 | 位姿坐标 | ||

| x/m | y/m | z/m | |

| 1 | 0.02 | 0.02 | 0.02 |

| 2 | 0.02 | 0.175 | 0.1375 |

| 3 | 0.02 | 0.35 | 0.275 |

| 4 | 0.02 | 0.525 | 0.4125 |

| 5 | 0.02 | 0.68 | 0.53 |

| 6 | 0.2 | 0.02 | 0.1375 |

| 7 | 0.2 | 0.175 | 0.275 |

| 8 | 0.2 | 0.35 | 0.4125 |

| 9 | 0.2 | 0.525 | 0.53 |

| 10 | 0.2 | 0.68 | 0.02 |

| 11 | 0.4 | 0.02 | 0.275 |

| 12 | 0.4 | 0.175 | 0.4125 |

| 13 | 0.4 | 0.35 | 0.53 |

| 14 | 0.4 | 0.525 | 0.02 |

| 15 | 0.4 | 0.68 | 0.1375 |

| 16 | 0.6 | 0.02 | 0.4125 |

| 17 | 0.6 | 0.175 | 0.53 |

| 18 | 0.6 | 0.35 | 0.02 |

| 19 | 0.6 | 0.525 | 0.1375 |

| 20 | 0.6 | 0.68 | 0.275 |

| 21 | 0.78 | 0.02 | 0.53 |

| 22 | 0.78 | 0.175 | 0.02 |

| 23 | 0.78 | 0.35 | 0.1375 |

| 24 | 0.78 | 0.525 | 0.275 |

| 25 | 0.78 | 0.68 | 0.4125 |

2.2. 整机有限元建模及结合面的处理

表 3 钢和铸铁的材料参数

Tab.3

| 材料 | ρ/(kg·m−3) | E/GPa | μ | ξ |

| 钢 | 7850 | 200 | 0.30 | 0.28 |

| 铸铁 | 7200 | 110 | 0.28 | 0.006 |

导轨、螺栓及旋转结合面的存在对机床的动态特性影响很大[15-16]. Burdekin等[17-18]的研究表明:机床结合部的接触刚度占机床总刚度的60%~80%,结合部的接触阻尼占机床全部阻尼的90%以上,结合部引起的变形量占机床总变形量的40%~60%, 因此结合面的处理对机床有限元建模的准确性至关重要. 为了提高计算结果的准确性,将整机模型中的导轨滑块结合部、丝杠螺母结合部及螺栓结合部用参数已知的等效弹簧阻尼系统代替,其他结合部简化为固定结合. 查阅通用数据库和文献[19~21],采用吉村允孝法和模态试验方法,获取机床主要结合部的等效刚度和阻尼参数,结果如表4所示. 表中,k为刚度系数,ζ为阻尼系数.

表 4 主要结合部的等效刚度和阻尼参数

Tab.4

| 结合部类型 | k / (N·m−1) | ζ / (N·s·m−1) |

| 导轨滑块法向 | 4.9×106 | 3150 |

| 导轨滑块切向 | 4.2×106 | 1400 |

| 丝杆螺母轴向 | 1.7×106 | 3200 |

| 螺栓法向 | 9.0×106 | 6860 |

| 螺栓切向 | 7.8×106 | 5500 |

按照建立的有限元模型对机床不同空间位姿的前5阶固有频率进行计算,结果如表5所示. 表中,f1~f5为机床1~5阶固有频率.

表 5 正交试验结果

Tab.5

| 试验号 | f1/Hz | f2/Hz | f3/Hz | f4/Hz | f5/Hz |

| 1 | 64.215 | 71.125 | 148.50 | 199.19 | 212.03 |

| 2 | 65.631 | 72.928 | 147.55 | 205.56 | 217.52 |

| 3 | 65.630 | 73.673 | 145.08 | 211.32 | 221.69 |

| 4 | 63.995 | 71.216 | 139.55 | 210.05 | 224.00 |

| 5 | 69.530 | 80.051 | 139.90 | 239.68 | 243.26 |

| 6 | 64.211 | 70.475 | 146.21 | 201.19 | 215.28 |

| 7 | 65.098 | 71.842 | 143.10 | 206.99 | 220.27 |

| 8 | 64.254 | 72.413 | 140.08 | 211.84 | 224.32 |

| 9 | 62.146 | 70.023 | 135.10 | 209.57 | 224.63 |

| 10 | 64.607 | 71.649 | 150.37 | 201.22 | 213.29 |

| 11 | 63.682 | 69.430 | 141.86 | 202.19 | 218.09 |

| 12 | 64.573 | 71.680 | 139.53 | 210.28 | 225.33 |

| 13 | 70.307 | 85.978 | 140.70 | 238.65 | 252.55 |

| 14 | 65.857 | 74.416 | 151.69 | 206.07 | 215.94 |

| 15 | 64.571 | 70.841 | 147.78 | 203.02 | 216.33 |

| 16 | 62.404 | 68.259 | 137.13 | 202.42 | 220.20 |

| 17 | 61.911 | 69.460 | 133.94 | 207.20 | 223.36 |

| 18 | 66.171 | 75.681 | 152.24 | 206.73 | 216.89 |

| 19 | 65.849 | 73.548 | 149.12 | 208.59 | 218.43 |

| 20 | 64.069 | 69.794 | 143.28 | 203.77 | 219.17 |

| 21 | 60.671 | 67.130 | 132.92 | 202.07 | 220.87 |

| 22 | 65.646 | 73.803 | 150.05 | 203.48 | 214.90 |

| 23 | 66.163 | 74.787 | 149.68 | 209.48 | 219.10 |

| 24 | 65.322 | 72.449 | 144.50 | 209.89 | 221.29 |

| 25 | 62.833 | 68.567 | 138.40 | 203.60 | 221.10 |

2.3. 求解整机空间固有频率预测模型

以机床各空间位姿前5阶固有频率,采用响应面分析法在Matlab软件中建立机床的空间固有频率的预测模型:

式中:ω1~ω5分别为机床的前5阶固有频率;β为基函数待定系数矩阵;X为基函数,X=[1, x4, y4, z4, x3, y3, z3, x2, y2, z2, x3y, x3z, xy3, y3z, xz3, yz3, x2y2, y2z2, x2z2, x2yz, xy2z, xyz2].

为了检验空间固有频率预测模型的可靠性,采用决定系数

式中:

通过计算得到机床前5阶空间固有频率预测模型的决定系数,如表6所示. 结果表明,建立的机床空间固有频率预测模型满足精度要求.

表 6 预测模型精度检验

Tab.6

| ω | R2 | ω | R2 | |

| ω1 | 0.996 5 | ω4 | 0.998 4 | |

| ω2 | 0.998 6 | ω5 | 0.998 7 | |

| ω3 | 0.999 2 | − | − |

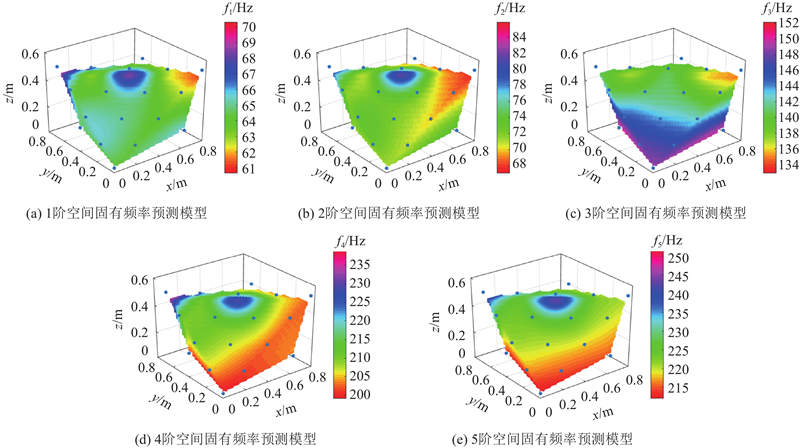

图 2

图 2 机床空间固有频率预测模型

Fig.2 Spatial inherent frequency prediction model of machine tools

3. 坐标轴灵敏度分析及机床位姿识别

由机床空间固有频率预测模型可知,当移动件在加工过程中不断改变位置时,机床的动态特性会随之变化. 为了保证机床在加工过程中的稳定性,针对空间固有频率对加工路径进行灵敏度分析,确认关键加工路径,完成对加工工艺的路径规划.

根据建立的预测模型,通过DOE分析,获得空间固有频率对各坐标轴的全局效应α,确定各坐标轴对固有频率的影响,结果如图3所示.

图 3

图 3 固有频率对坐标轴的全局效应

Fig.3 Global effect of inherent frequency on coordinate axis

由图3可知,空间固有频率对z轴的全局效应最大,即z轴对机床空间固有频率的影响最大;x轴和y轴对固有频率的影响相差无几. 当规划加工路径时,应优先移动x轴和y轴,最后移动z轴.

坐标轴灵敏度分析结果可以用于解释图2中的现象. 对于第1、2、4、5阶空间固有频率而言,x、y、z轴对机床固有频率的影响系数基本相等,当x、y、z取中间值时,工作台、立柱和主轴箱位于机床的左右中轴线上,主轴箱位于立柱的中部,机床整机的质量分布较均匀,结构上较稳定,此时整机的固有频率较大,动态性能较好. 对于第3阶空间固有频率而言,z轴对机床固有频率的影响系数远大于x轴和y轴,当z轴移动距离较大时,立柱在外部激励的作用下容易产生摆动,此时整机的固有频率较小,动态性能较差.

为了获得机床工作空间内的最差位姿和最优位姿,运用遗传算法在工作空间内识别出机床固有频率的最差位姿坐标和最优位姿坐标. 当机床处于加工状态时,各移动件应避免最差位姿坐标,保证机床具有较高的固有频率,以减少机床发生共振的几率,从而提高机床的加工稳定性和被加工件的表面质量.

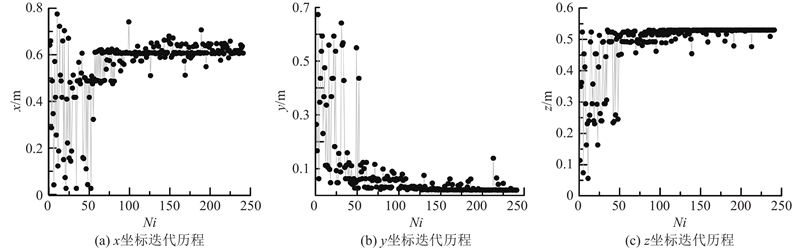

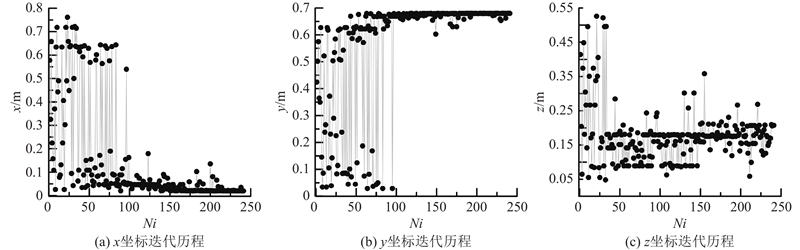

如图4、5所示分别为最差位姿和最优位姿的坐标迭代历程图. 图中, Ni为迭代次数.由图4可知,工作空间内机床动态特性最差位姿的x坐标随着迭代次数的增加而逐渐稳定于0.607 4 m附近, y坐标随着迭代次数的增加而逐渐稳定在0.020 1 m处, z坐标逐渐稳定于0.53 m. 由图5可知,机床动态特性最优位姿的x坐标随着迭代次数的增加而逐渐稳定于0.02 m,y坐标逐渐稳定在0.68 m,z坐标逐渐稳定在0.207 4 m. 综上所述,机床工作空间内的最差位姿如下:x=0.607 4 m,y=0.020 1 m,z=0.53 m;最优位姿如下:x=0.02 m,y=0.68 m,z=0.207 4 m.

图 4

图 5

4. 移动件多目标质量匹配优化

质量匹配设计可以将机床各移动件质量与整机动态特性相结合,从全局的角度指导工作台、立柱和主轴箱的质量分布,减少因结构件质量分布不均造成的加工速度和能量的损耗. 选取机床最差位姿,针对工作台、立柱和主轴箱等移动件,以整机前5阶模态固有频率最大为目标,开展质量匹配优化. 优化时,固定各移动件的空间位置,以保证优化结果的准确性. 将工作台、立柱和主轴箱质量划分为−1、0和1共3个水平,以各移动件初始设计质量作为0水平,将初始质量的80%和120%分别作为−1水平和1水平,详细数据如表7所示.表中,m1为工作台质量,m2为立柱质量,m3为主轴箱质量.

表 7 移动件质量试验设计水平表

Tab.7

| kg | |||

| 水平 | m1 | m2 | m3 |

| −1 | 1209.115 | 2245.745 | 293.764 |

| 0 | 1511.400 | 2807.200 | 367.200 |

| 1 | 1813.672 | 3368.618 | 440.646 |

基于三因素三水平,选择Box-Behnken方法对移动件质量分布进行方案设计. Box-Behnken方法是响应曲面设计方法的一种,适合于5因素以下且每个因素只有3个水平的响应面设计,可以在因素数相同时减少试验次数,从而提高计算效率. 可得各移动件质量分布试验表,如表8所示.

表 8 移动件质量分布试验表

Tab.8

| kg | |||

| 试验号 | 移动件质量 | ||

| m1 | m2 | m3 | |

| 1 | 1209.115 | 2245.745 | 293.764 |

| 2 | 1209.115 | 3368.618 | 367.200 |

| 3 | 1813.672 | 2245.745 | 367.200 |

| 4 | 1813.672 | 3368.618 | 367.200 |

| 5 | 1209.115 | 2807.200 | 293.764 |

| 6 | 1209.115 | 2807.200 | 440.646 |

| 7 | 1813.672 | 2807.200 | 293.764 |

| 8 | 1813.672 | 2807.200 | 440.646 |

| 9 | 1511.400 | 2245.745 | 293.764 |

| 10 | 1511.400 | 2245.745 | 440.646 |

| 11 | 1511.400 | 3368.618 | 293.764 |

| 12 | 1511.400 | 3368.618 | 440.646 |

| 13 | 1511.400 | 2807.200 | 367.200 |

根据表8可知,对每一组试验进行响应值计算,求出机床前5阶模态固有频率,通过最小二乘法建立m1、m2及m3与机床前5阶模态固有频率的回归方程模型.

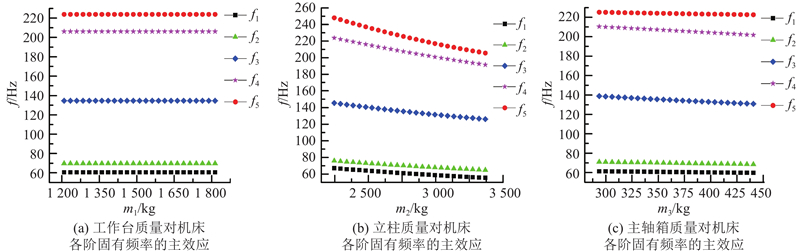

图 6

图 6 移动件质量对机床各阶固有频率的主效应

Fig.6 Main effect of moving parts mass on natural frequencies of machine tools

根据移动件质量与机床前5阶固有频率之间的回归方程模型,将机床各阶固有频率的最高值设置为优化目标. 利用Box-Behnken方法设计13组试验方案,事实上全部的试验参数组合有17种,有4种是归因实验. 为了避免丢失重要的试验结果,同时为了提高计算效率,选用NSGA-II多目标遗传算法进行移动件的质量匹配优化,获得m1、m2和m3的最优分布设计.

如表9所示为质量匹配优化前、后机床移动件的质量变化对比. 与优化前相比,工作台、立柱和主轴箱的质量均发生不同程度的改变,其中工作台质量增加了8.5%,立柱和主轴箱质量均减少了20%. 总体来讲,机床移动件的总质量减少了约10.8%,降低了机床移动件在加工过程中的能量消耗,节省了制造成本.

表 9 优化前、后各移动件质量变化对比

Tab.9

| kg | |||

| 状态 | m1 | m2 | m3 |

| 优化前 | 1511.400 | 2807.200 | 367.200 |

| 优化后 | 1639.916 | 2245.745 | 293.801 |

5. 优化结果分析

表 10 优化前、后机床最差位姿前5阶固有频率

Tab.10

| 状态 | f1/Hz | f2/Hz | f3/Hz | f4/Hz | f5/Hz |

| 优化前 | 59.534 | 65.709 | 133.986 | 197.342 | 220.331 |

| 优化后 | 68.056 | 77.534 | 150.375 | 229.642 | 249.632 |

表 11 优化前、后机床最优位姿前5阶固有频率

Tab.11

| 状态 | f1/Hz | f2/Hz | f3/Hz | f4/Hz | f5/Hz |

| 优化前 | 64.397 | 70.327 | 145.61 | 203.57 | 217.91 |

| 优化后 | 71.946 | 78.541 | 162.53 | 226.94 | 243.00 |

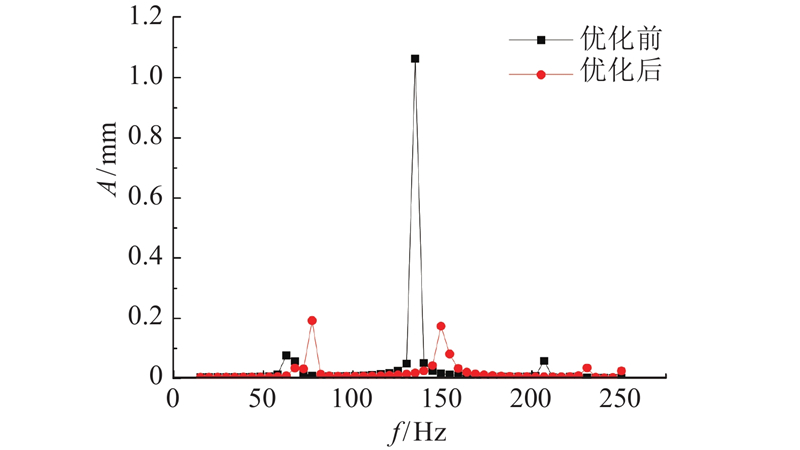

图 7

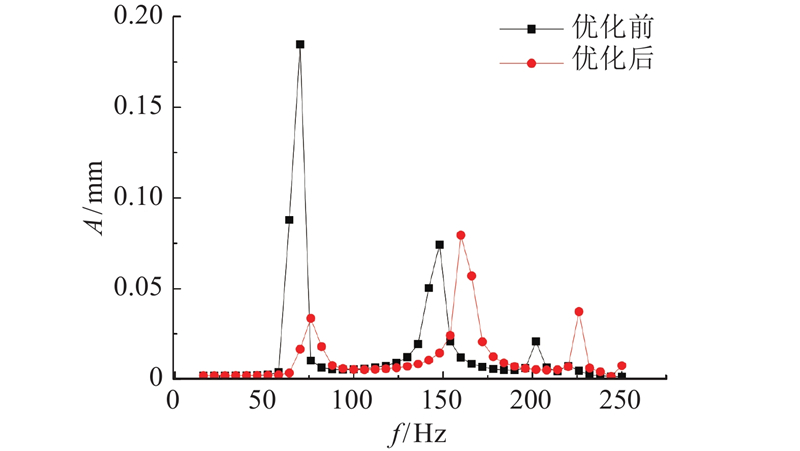

图 8

由图7可知,在最差位姿状态下,机床优化前的最大响应振幅为1.063 1 mm,发生在134.8 Hz处,与机床的第3阶固有频率基本重合. 经过质量匹配优化后,机床的最大响应振幅发生在第2阶固有频率处,为0.192 7 mm,比优化前降低了81.9%.

由图8可知,与最差位姿状态下相比,机床最优位姿状态下的响应振幅较小. 优化前为0.184 6 mm,发生在70 Hz处,与机床的第2阶固有频率基本重合. 移动件质量经重新分布设计后,最大响应振幅降低为0.079 5 mm,发生在机床的第3阶固有频率处,最大振幅比优化前降低了56.9%.

综合分析可知,各移动件质量经过匹配优化后,机床的前5阶固有频率都得到了不同程度的提高,刀尖节点的频率响应振幅明显降低,机床的动力学性能得到了改善.

6. 结 论

(1) 采用正交试验法将机床的工作空间进行离散化,得到各移动件位姿正交试验表;运用有限元分析软件计算各试验的响应值,通过最小二乘法建立机床的空间固有频率预测模型. 对机床沿x、y、z方向的工作路径进行灵敏度分析,获得机床加工过程中的最佳工艺路线;采用遗传算法,识别出机床工作空间内的最差和最优位姿.

(2) 以机床最差位姿的固有频率为优化目标,采用Box-Behnken方法对工作台、立柱和主轴箱的质量进行试验设计,建立机床固有频率与移动件质量间的响应面模型,基于NSGA-II算法进行匹配优化. 结果表明:优化后移动件的总质量减少了约10.8%,在最差位姿状态下,机床前5阶固有频率分别提高了14.3%、18.0%、12.2%、16.4%和13.3%;在最优位姿状态下,前5阶固有频率分别提高了11.7%、11.7%、11.5%、11.5%和10.3%.

(3) 以机床刀尖为研究对象,对优化后的机床进行频率响应分析. 结果表明:在最差位姿状态下,刀尖节点的最大响应振幅降低了81.9%;在最优位姿状态下,刀尖节点的最大响应振幅降低了56.9%. 机床工作空间内的动力学性能得到了有效提高,为后续面向平稳加工的工艺路径规划提供了保证.

参考文献

Vibration analysis in high speed rough and finish milling hardened steel

[J].

Estimation of machine-tool dynamic parameters during machining operation through operational modal analysis

[J].

基于模态预测及敏度分析的机床动特性设计方法

[J].DOI:10.3901/JME.2019.07.178 [本文引用: 1]

Improving machine tool dynamic performance using modal prediction and sensitivity analysis method

[J].DOI:10.3901/JME.2019.07.178 [本文引用: 1]

Estimation of machine-tool dynamic parameters during machining operation through operational modal analysis

[J].DOI:10.1016/j.ijmachtools.2009.06.010

Rapid evaluation and optimization of machine tools with position-dependent stability

[J].

基于广义加工空间概念的机床动态特性分析

[J].

Dynamic characteristic analysis for machine tools based on concept of generalized manufacturing space

[J].

基于广义加工空间及工件效应的超重型机床动态特性分析

[J].

Dynamic characteristic analysis of super heavy machine tool based on generalized manufacturing space and workpiece effect

[J].

基于响应面模型的广义空间切削稳定性研究

[J].

Research on cutting stability of generalized manufacturing space based on response surface model

[J].

基于空间统计学的机床动力学特性

[J].DOI:10.3901/JME.2015.21.087 [本文引用: 1]

Machine tool dynamics based on spatial statistics

[J].DOI:10.3901/JME.2015.21.087 [本文引用: 1]

机床整机动刚度薄弱环节辨识与优化方法研究

[J].DOI:10.3901/JME.2013.21.011 [本文引用: 1]

Research on identification and optimization method of weakness of machine tool's whole maneuvering stiffness

[J].DOI:10.3901/JME.2013.21.011 [本文引用: 1]

基于响应面方法的数控机床空间动态特性研究

[J].

Research on machine tool spatial dynamic characteristics based on response surface method

[J].

基于径向基函数法的五轴数控机床空间动态性能研究

[J].DOI:10.3901/JME.2019.09.144 [本文引用: 1]

Study on the spatial dynamic performance of five-axis CNC machine tools based on radial basis function method

[J].DOI:10.3901/JME.2019.09.144 [本文引用: 1]

A method to predict position-dependent structural natural frequencies of machine tool

[J].DOI:10.1016/j.ijmachtools.2015.02.009 [本文引用: 1]

Predicting dynamic behaviors of a whole machine tool structure based on computer-aided engineering

[J].DOI:10.1016/S0890-6955(03)00026-9 [本文引用: 1]

机床典型结合部参数优化识别

[J].

Parameter optimization identification of typical joints of machine tools

[J].

Analysis of the local deformation in machine joints

[J].DOI:10.1243/JMES_JOUR_1979_021_006_02 [本文引用: 1]

Vibration monitoring of high speed spindles using spectral analysis techniques

[J].DOI:10.1016/S0890-6955(02)00049-4 [本文引用: 1]

基于正交试验的机床结合部动刚度优化配置

[J].

Optimal configuration of dynamic stiffness of machine tool joints based on orthrogonal experiment

[J].

基于结合部动力学特性的立柱-主轴系统动力学模型研究

[J].

Study on dynamics model of column-spindle system based on dynamic characteristics of joints

[J].