车架是叉车非常重要的组成部分和承载基体[4],发动机、配重、门架、护顶架以及货物等的重力都直接或间接作用在车架上. 此外,在叉车行驶过程中,路面的颠簸以及发动机不平衡力矩引起的振动激励(内燃叉车)都可能使车架产生共振现象,导致结构的变形和损伤,降低其使用寿命. 因此,车架的强度和固有频率特性对叉车的安全性及工作性能具有十分重要的影响.

随着工程机械的不断复杂化,传统计算方法已经逐渐不能满足工程分析的需求. 计算机技术和软件的快速发展使得各种复杂的数值分析方法得以实现,同时促进了新理论方法的诞生. 在众多数值分析方法中,有限元方法因其本身对工程问题的求解效果较好,被广泛应用在结构力学、流体力学、热力学等领域[5]. 其中ANSYS软件是以有限元方法为基础的大型通用分析软件,其与多数计算机辅助设计软件的数据交互性较好,适合多个领域的工程问题求解.

目前,对于车辆系统的研究主要包括车体和零部件的动静特性分析、结构的拓扑优化和轻量化以及不同工况下的振动性能分析和优化等[1,4,6-16,21-23],其中,车架结构的优化分析是研究重点之一[1,4,7-9,11-16,21-23]. 国外相关研究主要集中在汽车车架结构的分析和优化,而对叉车的研究主要以无人驾驶[17]、能量回收[18]、安全性[19]以及叉车对驾驶员身体健康的影响[20]等问题为主,对叉车这种特种车辆及其零部件的结构分析和优化研究较少[21]. 国内学者利用有限元分析软件(例如ANSYS)对叉车车架进行了一些相关研究[1,4,15,21-23]. 李甲[1]利用Solidworks软件对叉车车架进行建模,并利用ANSYS软件对车架的振动性能进行了评估和优化. 许畅[4]分别针对叉车护顶架和车架进行了模态分析,确定了造成2种结构振动的主要原因,并设计了一种新的减振方法.卫良保等[15]考察了路况和发动机怠速下对车架振动性能的影响. 邹志华[21]通过对叉车重要部件的有限元分析优化和改善了驾驶室的振动问题. 戚海勇[22]利用ANSYS软件对叉车车架进行了强度分析和模态分析,并针对振动问题优化了车架的板件厚度.

为了校验叉车车架的可靠性并进一步改善叉车的综合性能,本文对某高新企业研发的3 t内燃叉车车架的静动特性进行有限元分析. 目前,国内对叉车车架的研究集中在静力学分析和模态分析,对发动机引起的振动问题研究较少,因此本文针对内燃叉车发动机引起车架振动的问题进行谐响应分析,并结合工程机械的实际需求和限制因素进行优化.

1. 车架模型的简化及预处理

1.1. 结构简化处理

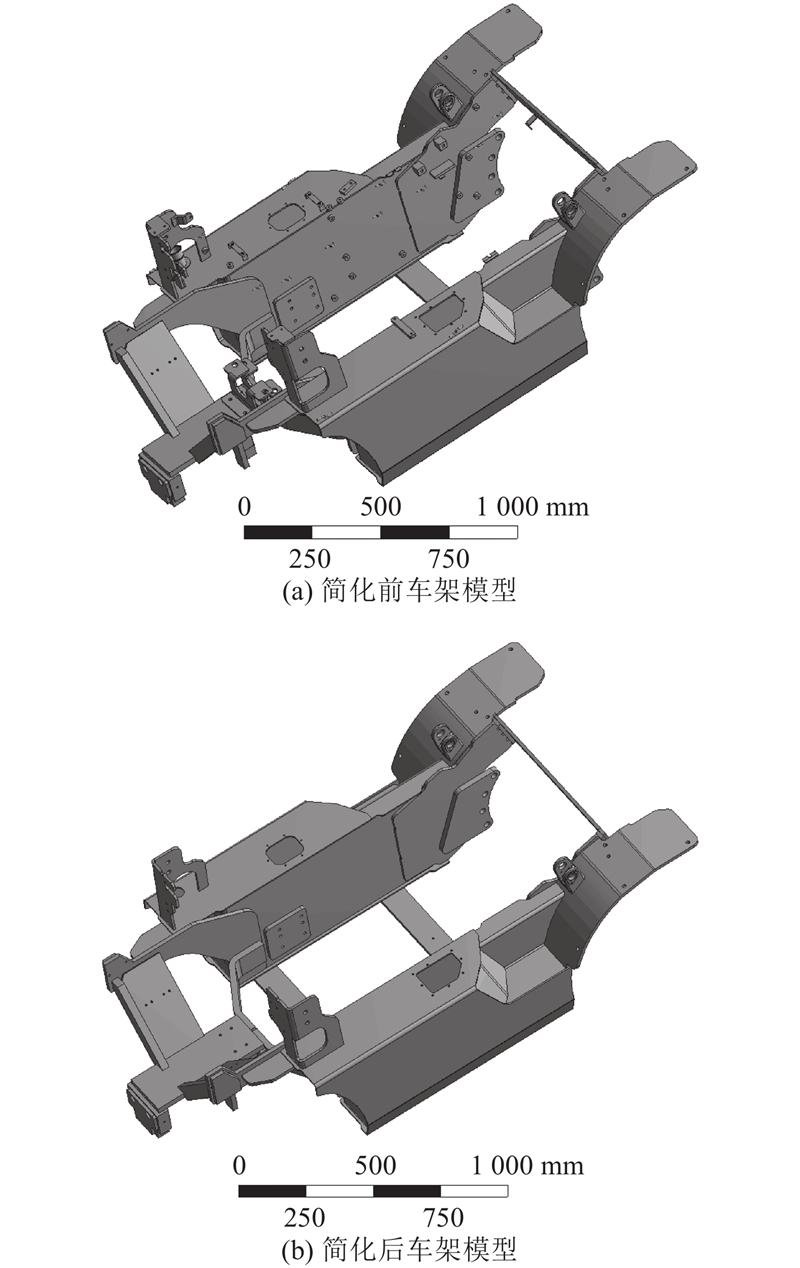

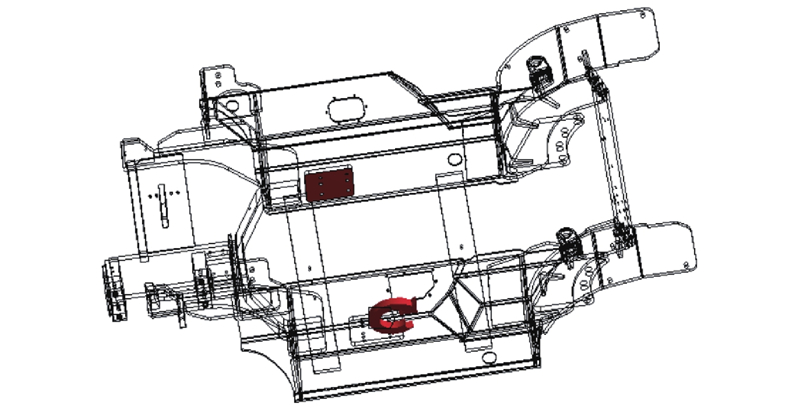

在对叉车车架进行动、静特性有限元分析前,在不影响计算精度的前提下,为了提高网格划分的质量,首先对车架模型进行简化处理,在Solidworks软件中对模型上不直接受力并且对整体受力情况影响可忽略不计的细小部件(螺栓、垫片等)进行删除处理,删除后车架整体结构不变. 车架模型简化前、后的结构如图1所示.

图 1

图 1 叉车车架模型简化前、后示意图

Fig.1 Diagram of forklift truck frame model before and after simplification

1.2. 接触关系的检查和处理

结构模型接触关系的正确与否对静动力学分析结果具有十分重要的影响,因此需要对每项接触关系进行仔细检查和修正. 在Solidworks软件中将简化后的模型保存为后缀为“.xt”的工业标准格式文件,并将其导入到ANSYS软件中,通过Geometry模块生成有限元分析模型,之后建立与之相连的Static Structural模块,打开Model项对车架各部分之间的接触进行检查,检查发现ANSYS软件自动生成的接触关系是基于参数化的检测结果,车架由大量钢板焊接而成,部分钢板的厚度较小,因此容易检测出错误的接触关系,对这部分接触关系(共7项)进行删除处理;此外,由于局部结构的接触情况较为复杂,2个构件之间可能存在若干项面-面接触,有部分表面间的接触未被检测到,为此修正14项接触关系并新建8项接触关系. 在对车架进行动力学分析前,采取同样的处理方式.

1.3. 网格划分

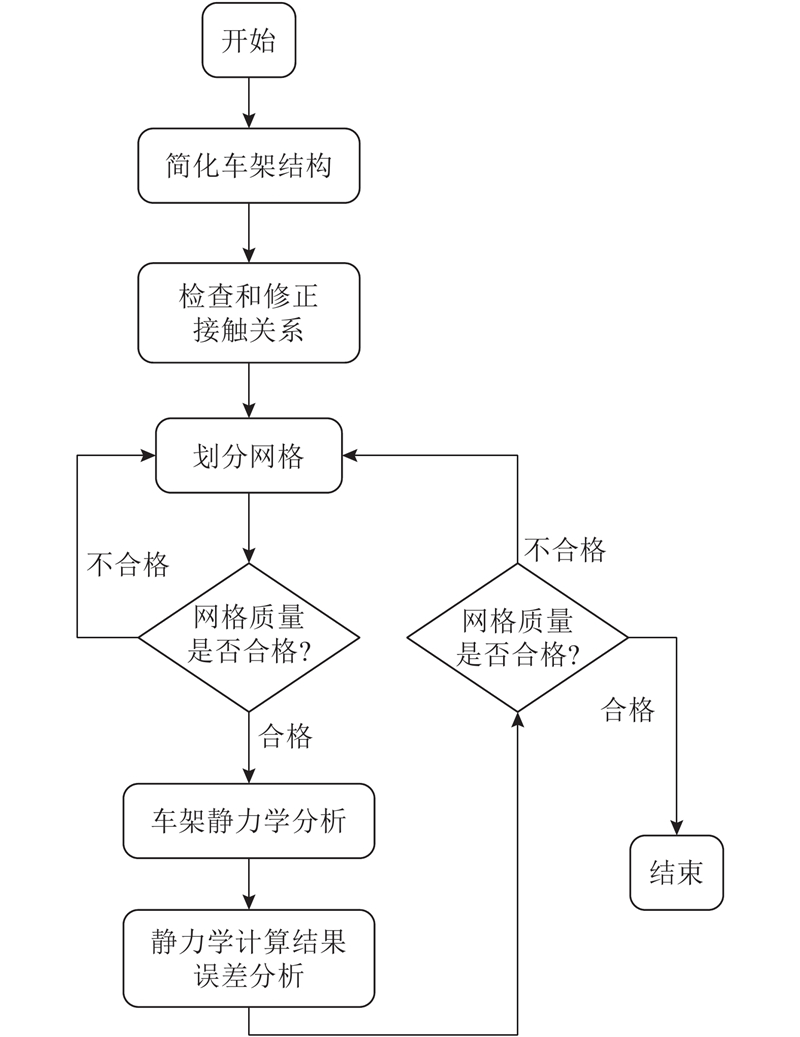

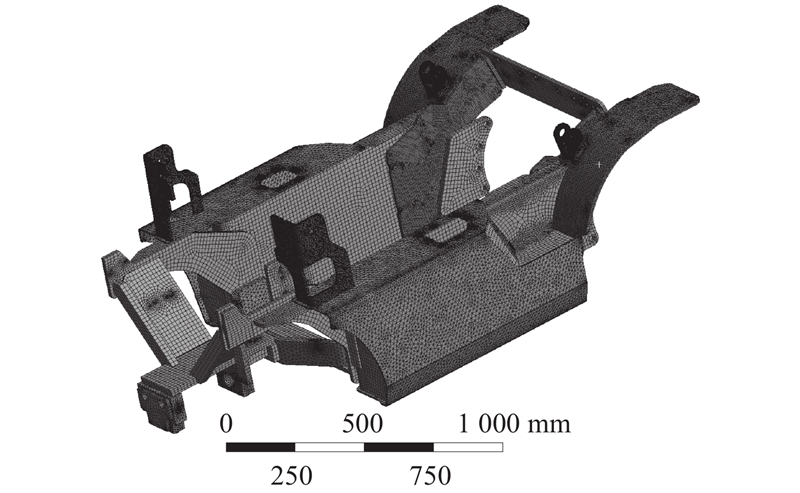

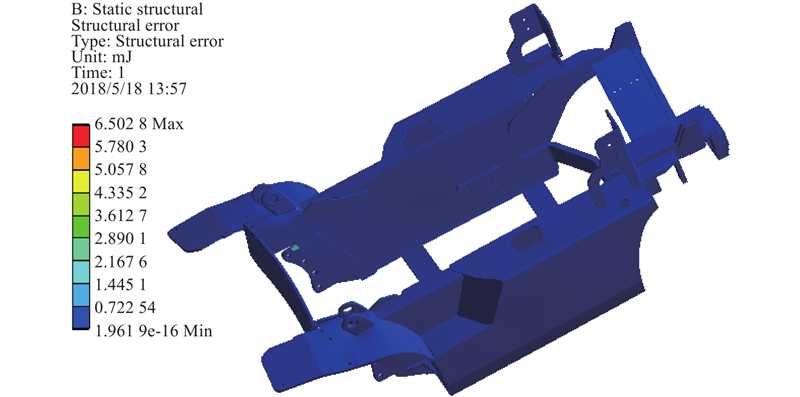

网格质量对计算结果有十分重要的影响,实验时还须考虑计算的效率问题. 综上,确定对车架的网格划分原则如下:1)细化直接受力位置和应力集中位置的网格;2)对生成网格质量较差的位置进行网格细化或改变划分方法;3)网格密度根据结构的特征和变化情况自动变化;4)网格划分过程中软件未给出警告信息,否则说明存在结构网格划分失败或不合理的情况. 除上述原则外,制定如图2所示的网格优化流程,整个过程共包含2种网格质量的判断:第一种判断方式(图2左侧)根据生成网格的平均质量和局部结构的网格质量分布情况进行判断,在采用ANSYS默认设置自动生成网格的情况下,网格平均质量为0.45;调整全局网格的最大尺寸为15 mm后,网格平均质量为0.48. 目前对网格质量的评价尚未给出统一标准,因此本文以0.48为平均网格质量的最低标准;第二种判断方式(图2右侧)根据误差出现的位置与最大应力的位置是否一致判断,若一致,则说明最大应力值具有较大误差,因此需重新划分网格.

图 2

表 1 叉车车架整体网格划分方案

Tab.1

| 选项 | 设置 | 选项 | 设置 | |

| 尺寸函数 | 曲率 | 跨度中心角 | 中等 | |

| 相关性中心 | 细化 | 最大面尺寸 | 15.0 mm | |

| 平滑度 | 中 | − | − |

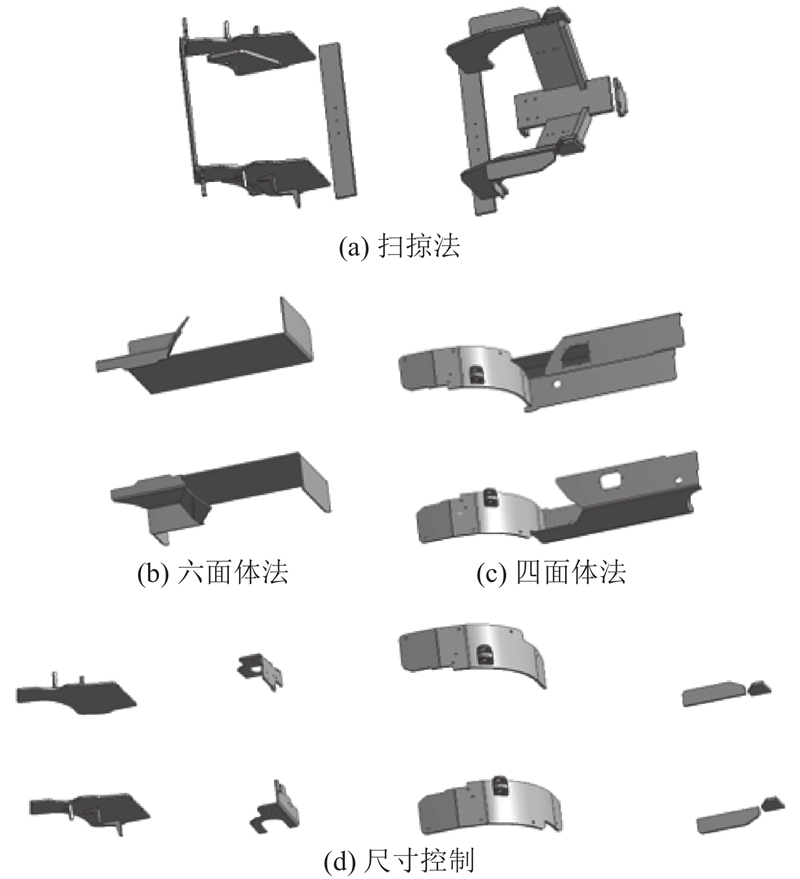

图 3

图 3 叉车车架局部结构网格划分方案

Fig.3 Mesh division scheme for local structure of forklift frame

图 4

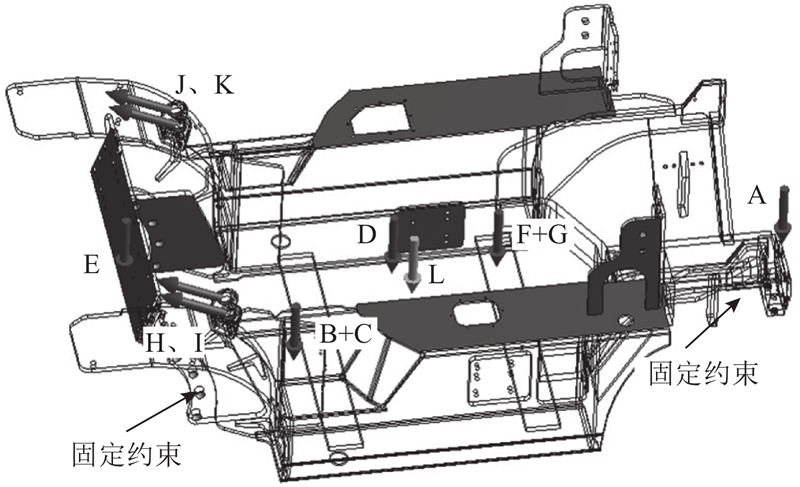

2. 车架的静力学特性分析

2.1. 车架的受力分析

表 2 叉车车架的受力情况

Tab.2

| 序号 | 受力来源 | m/kg | 加载力的类型 |

| A | 配重 | 1 802 | 集中力 |

| B | 发动机 | 260 | 远程载荷 |

| C | 变速箱 | 200 | 远程载荷 |

| D | 护顶架 | 74 | 远程载荷 |

| E | 仪表架 | 21 | 集中力 |

| F | 机罩 | 24 | 远程载荷 |

| G | 驾驶员 | 75 | 远程载荷 |

| H、I、J、K | 倾斜液压缸 | − | 集中力 |

| L | 车架本身 | − | 重力加速度 |

图 5

图 6

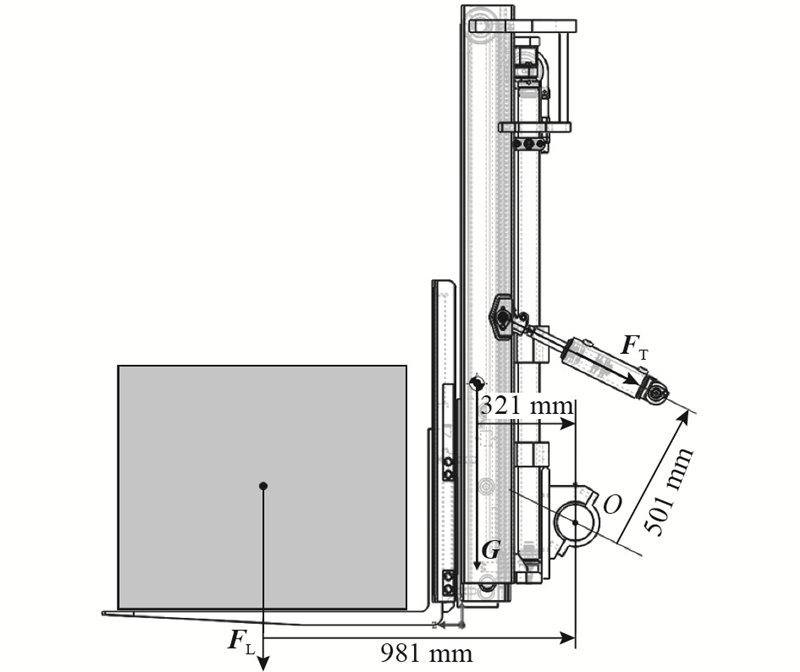

如图6所示,在静止状态下,门架整体在3个力(货物的重力FL=30 000 N、门架自重G=7 900 N以及倾斜液压缸的拉力FT)的作用下,以铰接孔圆心O为中心达到力矩平衡状态. 力矩平衡公式如下:

式中:M1为使门架具有顺时针转动趋势的力矩之和,M2为使门架具有逆时针转动趋势的力矩之和,LT、LL、LG分别为倾斜液压缸拉力、货物重力、门架重力到转轴中心的距离.

联立式(1)~(3)并求解得到FT=63 804 N. 因此作用在车架铰接孔的4个拉力分别为

根据测量得出液压缸与水平方向呈26.6°夹角. 由于液压缸为杆状结构,只受2个拉力,作用在车架铰接孔的4个拉力与水平方向呈26.6°夹角. 此外,结合叉车车架的实际受力情况,对车架前部的8个圆孔面(与驱动桥的连接位置)设置x、y、z向的位移约束,对车架后部的底面(与传动桥的连接位置)设置z向(竖直方向)的位移约束(如图5所示).

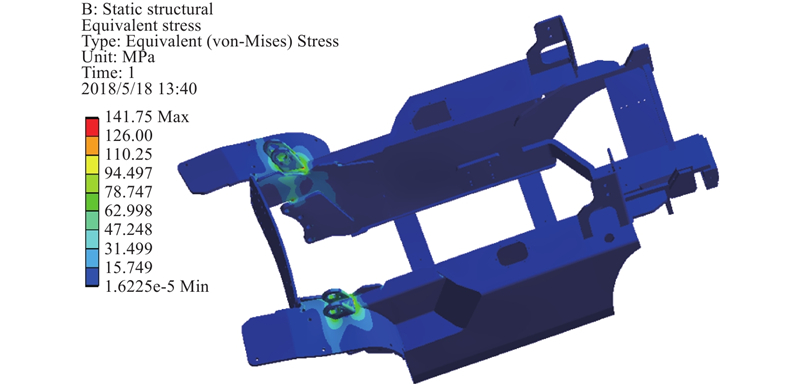

2.2. 车架静力学分析结果

图 7

图 8

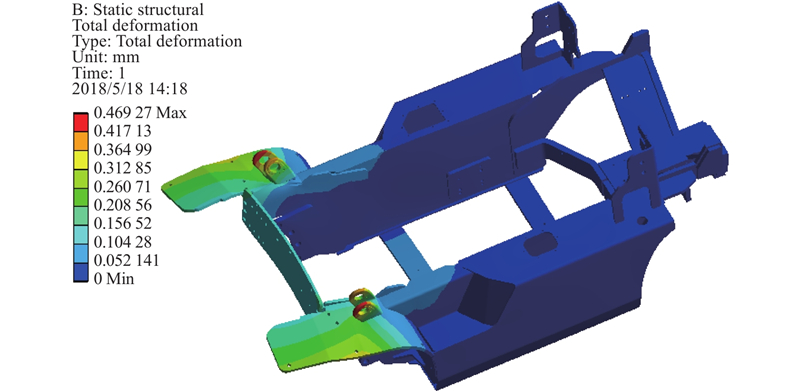

车架在多个力作用下的变形情况如图9所示. 最大变形量为0.47 mm,最大变形出现在两侧铰接座外侧的受力处. 此外,可以看到与铰接座相连的钢板与其他位置相比变形程度较大,且从外侧至内侧变形逐渐减小. 车架中后部的变形较小,说明各部件的重力没有对车架结构产生较大影响.

图 9

3. 车架的动力学特性分析

3.1. 车架的模态分析

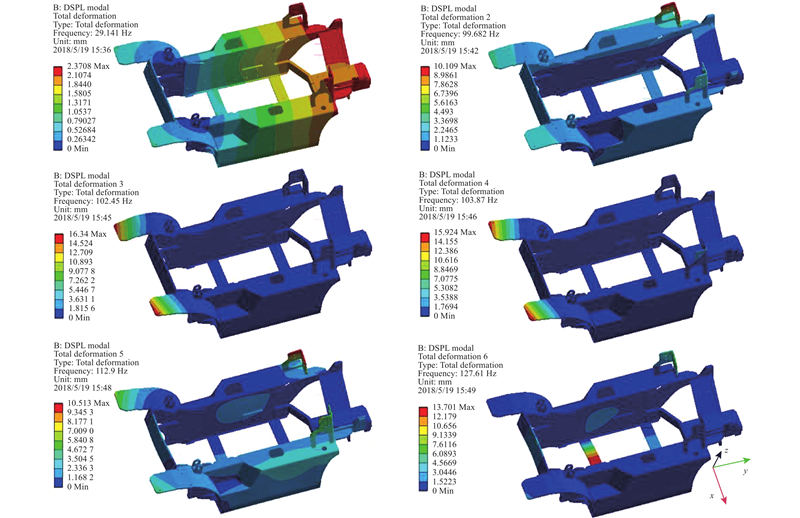

图 10

图 10 叉车车架前6阶振型图

Fig.10 Vibration mode diagram for first six orders of forklift frame

表 3 叉车车架前6阶固有频率及振型描述

Tab.3

| 阶数 | f /Hz | 振型描述 |

| 1 | 29.14 | 绕 z 轴摆动 |

| 2 | 99.68 | 绕 y 轴摆动弯曲 |

| 3 | 102.45 | 局部弯曲和翘曲 |

| 4 | 103.87 | 局部弯曲 |

| 5 | 112.90 | 两侧绕 Y 轴弯曲 |

| 6 | 127.61 | 局部弯曲变形 |

发动机的工作频率计算公式如下:

式中:

本文所研究的内燃叉车配载新柴4D32XG30直列式4缸4冲程内燃发动机,其主要技术参数如表5所示. 将表4中的最大扭矩转速和低怠速转速数据代入式(4)计算可得:发动机的怠速频率范围为23.33~25.00 Hz,常用工作频率范围(最大扭矩转速下)为33.33~66.67 Hz. 由上述数据可知:固有频率从第1阶至第2阶发生了突变,越过了发动机的常用工作频率范围;第1阶固有频率高于车辆非簧载质量的固有频率,且低于常用工作频率,但接近发动机的怠速频率;第2阶至第6阶固有频率均高于发动机的常用工作频率,因此叉车在怠速运行或正常工作时车架不会发生共振现象. 分析认为该型号发动机的怠速频率与常用工作频率之间的间隔较小,因此从第1阶到第2阶固有频率的突变能够避免车架发生共振现象,有效地改善了其振动性能. 但第1阶固有频率较低,当叉车怠速起动时可能产生共振.

表 5 几种常见发动机的固有平衡特性

Tab.5

| 发动机类型 | 直列3缸 | 直列4缸 | 直列6缸 | |

| 惯性力 | 一阶 | 平衡 | 平衡 | 平衡 |

| 二阶 | 平衡 | 不平衡 | 平衡 | |

| 惯性力矩 | 一阶 | 不平衡 | 平衡 | 平衡 |

| 二阶 | 不平衡 | 平衡 | 平衡 | |

表 4 新柴4D32XG30发动机主要技术参数

Tab.4

| 参数 | 数值 | 单位 |

| 缸径×冲程 | 98×105 | mm×mm |

| 活塞排量 | 3.17 | L |

| 气缸数 | 4 | − |

| 冲程数 | 4 | − |

| 点火顺序 | 1-3-4-2 | − |

| 最大扭矩转速 | 1 000~2 000 | r/min |

| 额定转速 | 2 500 | r/min |

| 低怠速转速 | 700~750 | r/min |

3.2. 车架的谐响应分析

通过实际调查发现,叉车在怠速起动时车架前端的振动情况较为明显,并通过仪表架传递至方向盘,严重影响驾驶员的工作,为此针对发动机的振动激励进行分析.

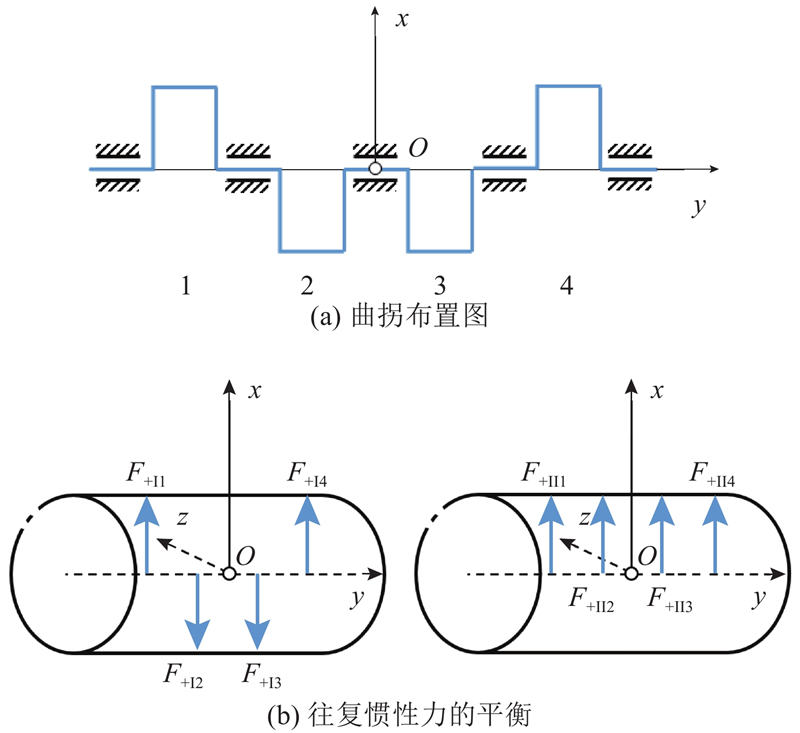

图 11

图 11 直列4缸机往复惯性力平衡性分析

Fig.11 Balance analysis of reciprocating inertia force of in-line four-cylinder engine

式中:

可以看出,4缸4冲程发动机的一阶往复惯性力合力为0,产生的惯性力矩也为0;而二阶往复惯性力合力不为0,但产生的惯性力矩为0. 表5给出了几种常见发动机的固有平衡特性.

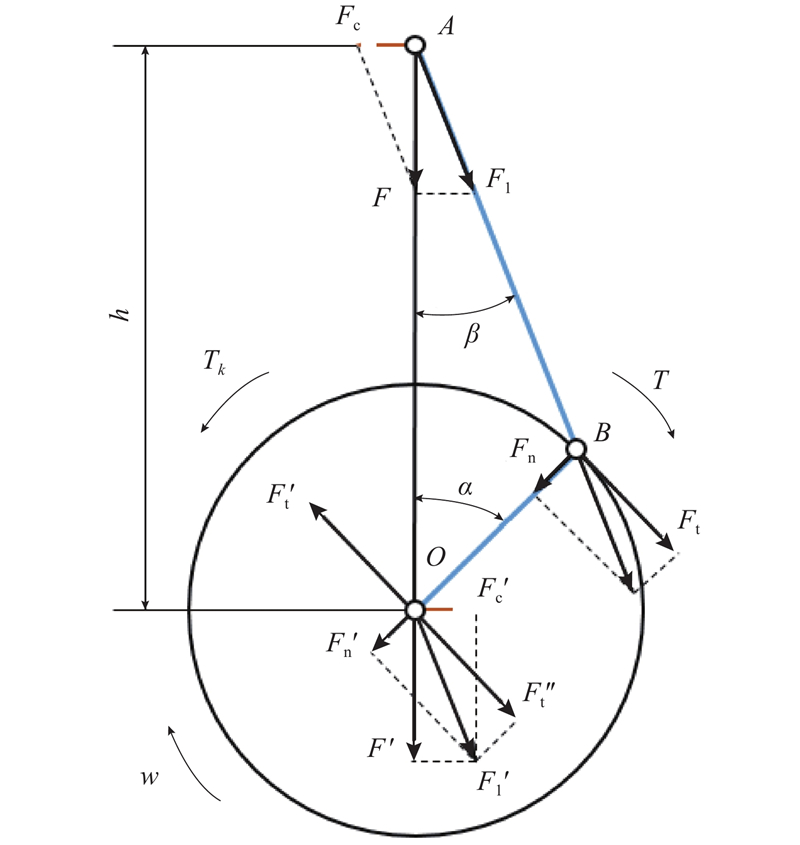

图 12

图 12 曲柄连杆机构中力的传递

Fig.12 Force transmission in crank and connecting rod mechanism

式中:

式中:

由此得到怠速起动工况(n=700 r/min)时发动机产生的倾覆力矩随时间的变化情况,如图13所示. 图中,M为力矩,t为时间.

图 13

图 13 发动机倾覆力矩随时间的变化情况

Fig.13 Time-dependent change of engine overturning moment

计算总倾覆力矩的正弦函数如下:

图 14

图 14 叉车车架倾覆力矩的加载位置

Fig.14 Loading position of overturning moment of forklift frame

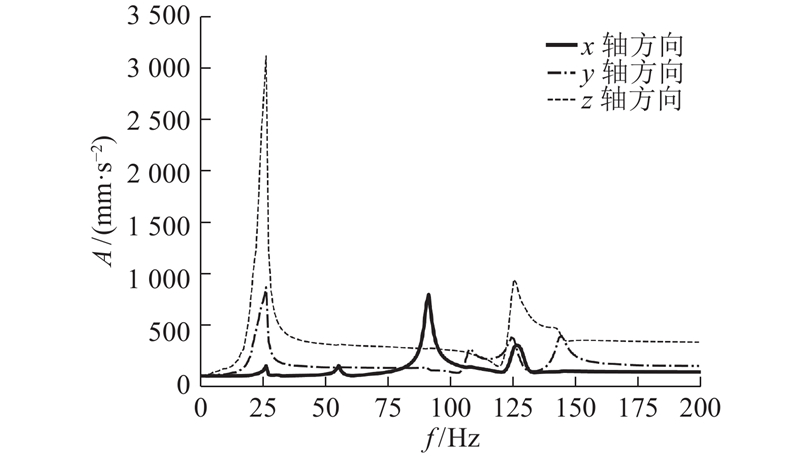

图 15

图 15 叉车怠速起动时车架前端板的加速度响应

Fig.15 Acceleration response of frame’s front-end plate when forklift starting at idle condition

4. 车架前端振动性能优化

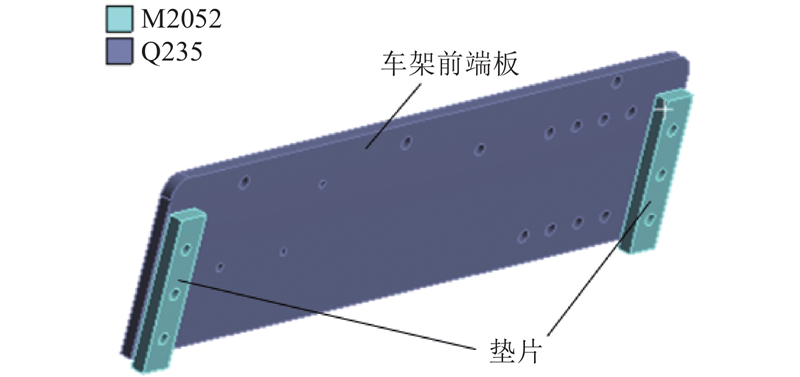

图 16

表 6 M2052合金的力学性能参数

Tab.6

| 材料 | ρ/(kg·m−3) | E/GPa | σb/MPa | σs/MPa | δ/% | c |

| M2052 | 7.31×103 | 58±2 | 638±3 | 337±6 | 34±2 | 0.2 |

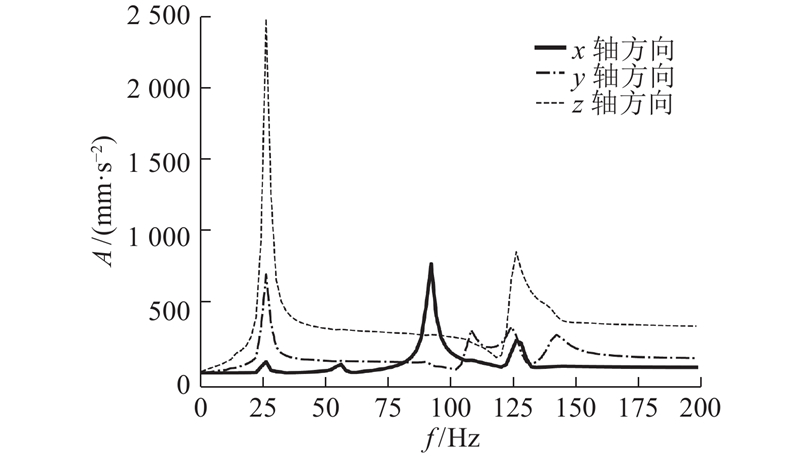

图 17

图 17 改变垫片材料后车架前端板的加速度响应

Fig.17 Acceleration response of frame’s front-end plate after gasket material being changed

5. 结 论

(1)该叉车车架在临界工况下最大应力为141.75 MPa,低于车架材料的许用应力,出现在车架铰接座根部的焊接位置.

(2)该叉车车架的固有频率较为平缓,其中一阶固有频率与叉车怠速起动的频率接近,容易发生共振现象,从而产生明显的激励. 固有频率是影响叉车振动性能的关键因素.

(3)叉车在怠速起动时仪表架和方向盘的振动情况较为严重,对驾驶员的工作环境和身体有很大影响,降低车架前端板的振幅峰值能够有效改善仪表架和方向盘的振动. 为此,本研究采用了M2052高阻尼合金垫片,使车架前端板的振动性能得到了明显改善,并且使车架固有频率不变,优化成本较低. 合理地应用新型材料是进一步优化工程机械的关键手段.

(4)发动机运行中产生的倾覆力矩是叉车工作过程中振动的重要激励源,下一步将研究其在叉车不同行驶工况下所产生的影响.

参考文献

Optimization design of towbarless aircraft tractor frame based on ANSYS Workbench

[J].

The extended/generalized finite element method: an overview of the method and its applications

[J].

Comparisons between algorithms for structural topology optimization using a series of benchmark studies

[J].DOI:10.1016/S0045-7949(01)00012-8 [本文引用: 1]

Dynamic characteristics analysis and topology optimization of column based on finite element method

[J].

某型载货车车架结构轻量化设计

[J].DOI:10.3321/j.issn:1000-680X.2003.04.023

Lightweight design for frame structure of a heavy-duty truck

[J].DOI:10.3321/j.issn:1000-680X.2003.04.023

某轿车前副车架服役载荷模拟试验加速方法研究

[J].

Research on accelerated testing method for the service-simulation fatigue test of automotive front sub-frame

[J].

Exploring the effects of ventilation practices in mitigating in-vehicle exposure to traffic-related air pollutants in China

[J].DOI:10.1016/j.envint.2019.03.023

Dynamic analysis of a truck frame with fuzzy uncertain parameters

[J].DOI:10.4028/www.scientific.net/AMR.466-467 [本文引用: 1]

Bi-directional nozzle control of multistage radial-inflow turbine for optimal part-load operation of compressed air energy storage

[J].

动点间歇性冲击变形计算方法的研究

[J].

Calculation method for deformation of inconsecutive impacts on change-points

[J].

多工况下客车车架结构多刚度拓扑优化设计研究

[J].DOI:10.3321/j.issn:1000-680X.2008.06.016

Multi-stiffness topology optimization of bus frame with multiple loading conditions

[J].DOI:10.3321/j.issn:1000-680X.2008.06.016

叉车车架有限元模态分析与结构改进

[J].DOI:10.3969/j.issn.1000-1212.2012.03.012 [本文引用: 2]

Finite element modal analysis and structure improvement of forklift truck frame

[J].DOI:10.3969/j.issn.1000-1212.2012.03.012 [本文引用: 2]

基于ANSYS Workbench的汽车车架静力学分析

[J].

Static analysis of vehicle frame based on ANSYS Workbench

[J].

Developing a grid-connected power optimization strategy for the integration of wind power with low-temperature adiabatic compressed air energy storage

[J].DOI:10.1016/j.renene.2018.02.067 [本文引用: 1]

Control strategy for energy recovery system in hybrid forklift

[J].DOI:10.1007/s11771-014-2283-y [本文引用: 1]

Defining the influence region in neighborhood-scale CFD simulations for natural ventilation design

[J].DOI:10.1016/j.apenergy.2016.08.098 [本文引用: 1]

Forklift workers strain of spine at industrial logistics in depending on human work posture

[J].DOI:10.1016/j.proeng.2017.06.084 [本文引用: 1]

叉车门架动静态联合仿真及多目标优化

[J].

Dynamic and co-simulation of forklift frame and multi-objective optimization

[J].

Preliminary design of multistage radial turbines based on rotor loss characteristics under variable operating conditions

[J].DOI:10.3390/en12132550 [本文引用: 1]