[2]

赵帅, 黄亦翔, 王浩任, 等 基于随机森林与主成分分析的刀具磨损评估

[J]. 机械工程学报 , 2017 , 53 (21 ): 181 - 189

DOI:10.3901/JME.2017.21.181

[本文引用: 1]

ZHAO Shuai, HUANG Yi-xiang, WANG Hao-ren, et al Random forest and principle components analysis based on health assessment methodology for tool wear

[J]. Journal of Mechanical Engineering , 2017 , 53 (21 ): 181 - 189

DOI:10.3901/JME.2017.21.181

[本文引用: 1]

[3]

刘佳佳, 姜兴刚, 张德远 钛合金高速旋转超声椭圆振动侧铣削切屑特征和刀具磨损研究

[J]. 机械工程学报 , 2019 , 55 (19 ): 186 - 194

DOI:10.3901/JME.2019.19.186

[本文引用: 1]

LIU Jia-jia, JIANG Xing-gang, ZHANG De-yuan Research on the characteristics of chips and tool flank wear in high-speed rotary ultrasonic elliptical machining for side milling of Ti-6Al-4V

[J]. Journal of Mechanical Engineering , 2019 , 55 (19 ): 186 - 194

DOI:10.3901/JME.2019.19.186

[本文引用: 1]

[4]

杨建国, 肖蓉, 李蓓智, 等 基于机器视觉的刀具磨损检测技术

[J]. 东华大学学报: 自然科学版 , 2012 , 38 (5 ): 505 - 508

URL

[本文引用: 1]

YANG Jian-guo, XIAO Rong, LI Bei-zhi, et al Tool wear detection based on machine vision

[J]. Journal of Donghua University: Natural Science , 2012 , 38 (5 ): 505 - 508

URL

[本文引用: 1]

[5]

贾冰慧. 基于机器视觉的刀具状态在机检测关键技术研究[D]. 广州: 华南理工大学, 2014.

[本文引用: 1]

JIA Bing-hui. Key technology research of tool condition detection on-machine based on machine vision[D]. Guangzhou: South China University of Technology, 2014.

[本文引用: 1]

[6]

廖玉松, 韩江 基于像素分布特征的图像去噪法在刀具磨损检测中的应用

[J]. 机械设计 , 2015 , 32 (6 ): 93 - 98

URL

[本文引用: 1]

LIAO Yu-song, HAN Jiang Application of image denoising method based on pixel-distribution on tool wear detection

[J]. Journal of Machine Design , 2015 , 32 (6 ): 93 - 98

URL

[本文引用: 1]

[7]

吴一全, 殷骏 粒子群优化的Contourlet域数字全息再现像增强

[J]. 中国激光 , 2013 , 40 (8 ): 190 - 196

URL

[本文引用: 1]

WU Yi-quan, YIN Jun Contourlet domain digital holographic image enhancement based on particle swarm optimization

[J]. Chinese Journal of Lasers , 2013 , 40 (8 ): 190 - 196

URL

[本文引用: 1]

[10]

HOU Q, SUN J, HUANG P A novel algorithm for tool wear online inspection based on machine vision

[J]. The International Journal of Advanced Manufacturing Technology , 2019 , 101 (9−12 ): 2415 - 2423

DOI:10.1007/s00170-018-3080-9

[本文引用: 1]

[11]

MOOK W K, SHAHABI H H, RATNAM M M Measurement of nose radius wear in turning tools from a single 2D image using machine vision

[J]. The International Journal of Advanced Manufacturing Technology , 2009 , 43 (3/4 ): 217 - 225

DOI:10.1007/s00170-008-1712-1

[本文引用: 1]

[12]

HUSSAIN S, CHEN X Remote milling tool-wear monitoring and direct wear features extraction by image processing

[J]. International Journal of Internet Manufacturing and Services , 2008 , 1 (3 ): 246 - 261

DOI:10.1504/IJIMS.2008.021197

[本文引用: 1]

[13]

ZHANG C, ZHANG J On-line tool wear measurement for ball-end milling cutter based on machine vision

[J]. Computers in Industry , 2013 , 64 (6 ): 708 - 719

DOI:10.1016/j.compind.2013.03.010

[本文引用: 1]

[14]

ZHU K, YU X The monitoring of micro milling tool wear conditions by wear area estimation

[J]. Mechanical Systems and Signal Processing , 2017 , 93 : 80 - 91

DOI:10.1016/j.ymssp.2017.02.004

[本文引用: 1]

[16]

SCHMITT R, CAI Y, PAVIM A Machine vision system for inspecting flank wear on cutting tools

[J]. International Journal on Control System and Instrumentation , 2012 , 3 (1 ): 37 - 31

URL

[本文引用: 1]

[18]

VIOLA P A, JONES M J. Rapid object detection using a boosted cascade of simple features[C]// Proceedings of the 2001 IEEE Computer Society Conference on Computer Vision and Pattern Recognition. Kauai: IEEE, 2001.

[本文引用: 1]

[19]

TIAN J, YU W Y, XIE S L. On the kernel function selection of nonlocal filtering for image denoising[C]// 2008 International Conference on Machine Learning and Cybernetics. Kunming: IEEE, 2008, 5: 2964-2969.

[本文引用: 1]

[20]

OTSU N A threshold selection method from gray-level histograms

[J]. IEEE Transactions on Systems, Man, and Cybernetics , 1979 , 9 (1 ): 62 - 66

DOI:10.1109/TSMC.1979.4310076

[本文引用: 1]

[21]

GONG L X Crop image recognition based on ComVI and double threshold OTSU algorithm

[J]. Journal of Drainage and Irrigation Machinery Engineering , 2014 , 32 (4 ): 363 - 368

URL

[本文引用: 1]

[22]

VINCENT L. Morphological grayscale reconstruction: definition, efficient algorithm and applications in image analysis [C]// Champaign: CVPR, 1992: 633-635.

[本文引用: 1]

[23]

马利杰, 田泽正, 王贵成 轴向振动钻削中麻花钻的失效形式分析

[J]. 制造技术与机床 , 2008 , (11 ): 105 - 108

DOI:10.3969/j.issn.1005-2402.2008.11.035

[本文引用: 1]

MA Li-jie, TIAN Ze-zheng, WANG Gui-cheng Analysis on failure from of twist drill in axial vibration drilling

[J]. Manufacturing Technology and Machine Tool , 2008 , (11 ): 105 - 108

DOI:10.3969/j.issn.1005-2402.2008.11.035

[本文引用: 1]

刀具检测方法综述

1

2011

... 现有的刀具磨损监测方法可以依照原理分为间接监测与直接监测. 间接监测方法主要通过监控加工参数在加工过程中的变化,包括机床功率、声发射信号、刀具或工件振动频率等,判断刀具磨损状态以及健康寿命[1 ] . 比如,赵帅等[2 ] 通过建立不同工况下主轴电机电流传感器信号与刀具磨损等级之间的非线性映射关系,实现刀具的磨损监测;刘佳佳等[3 ] 基于运动学规律推导出超声椭圆振动铣削加工参数与振动参数间的映射关系,实现对铣削加工过程的监控. 间接监测的缺点在于在监控加工参数变化时容易受到噪音干扰,从而导致磨损监测不准确,且须处理大量监控数据. 直接监测方法主要是基于机器视觉对刀具磨损进行监测. 直接方法可以精准给出某一时刻刀具磨损量化数值,并可以避免处理大量数据的计算成本. 目前基于机器视觉的刀具磨损监测方法分为3种:刀具表面监测、工件纹理监测和切屑图像监测. 其中,刀具表面监测在提高监测准确性的同时能最小化监测成本,成为刀具磨损监测领域的研究热点. ...

刀具检测方法综述

1

2011

... 现有的刀具磨损监测方法可以依照原理分为间接监测与直接监测. 间接监测方法主要通过监控加工参数在加工过程中的变化,包括机床功率、声发射信号、刀具或工件振动频率等,判断刀具磨损状态以及健康寿命[1 ] . 比如,赵帅等[2 ] 通过建立不同工况下主轴电机电流传感器信号与刀具磨损等级之间的非线性映射关系,实现刀具的磨损监测;刘佳佳等[3 ] 基于运动学规律推导出超声椭圆振动铣削加工参数与振动参数间的映射关系,实现对铣削加工过程的监控. 间接监测的缺点在于在监控加工参数变化时容易受到噪音干扰,从而导致磨损监测不准确,且须处理大量监控数据. 直接监测方法主要是基于机器视觉对刀具磨损进行监测. 直接方法可以精准给出某一时刻刀具磨损量化数值,并可以避免处理大量数据的计算成本. 目前基于机器视觉的刀具磨损监测方法分为3种:刀具表面监测、工件纹理监测和切屑图像监测. 其中,刀具表面监测在提高监测准确性的同时能最小化监测成本,成为刀具磨损监测领域的研究热点. ...

基于随机森林与主成分分析的刀具磨损评估

1

2017

... 现有的刀具磨损监测方法可以依照原理分为间接监测与直接监测. 间接监测方法主要通过监控加工参数在加工过程中的变化,包括机床功率、声发射信号、刀具或工件振动频率等,判断刀具磨损状态以及健康寿命[1 ] . 比如,赵帅等[2 ] 通过建立不同工况下主轴电机电流传感器信号与刀具磨损等级之间的非线性映射关系,实现刀具的磨损监测;刘佳佳等[3 ] 基于运动学规律推导出超声椭圆振动铣削加工参数与振动参数间的映射关系,实现对铣削加工过程的监控. 间接监测的缺点在于在监控加工参数变化时容易受到噪音干扰,从而导致磨损监测不准确,且须处理大量监控数据. 直接监测方法主要是基于机器视觉对刀具磨损进行监测. 直接方法可以精准给出某一时刻刀具磨损量化数值,并可以避免处理大量数据的计算成本. 目前基于机器视觉的刀具磨损监测方法分为3种:刀具表面监测、工件纹理监测和切屑图像监测. 其中,刀具表面监测在提高监测准确性的同时能最小化监测成本,成为刀具磨损监测领域的研究热点. ...

基于随机森林与主成分分析的刀具磨损评估

1

2017

... 现有的刀具磨损监测方法可以依照原理分为间接监测与直接监测. 间接监测方法主要通过监控加工参数在加工过程中的变化,包括机床功率、声发射信号、刀具或工件振动频率等,判断刀具磨损状态以及健康寿命[1 ] . 比如,赵帅等[2 ] 通过建立不同工况下主轴电机电流传感器信号与刀具磨损等级之间的非线性映射关系,实现刀具的磨损监测;刘佳佳等[3 ] 基于运动学规律推导出超声椭圆振动铣削加工参数与振动参数间的映射关系,实现对铣削加工过程的监控. 间接监测的缺点在于在监控加工参数变化时容易受到噪音干扰,从而导致磨损监测不准确,且须处理大量监控数据. 直接监测方法主要是基于机器视觉对刀具磨损进行监测. 直接方法可以精准给出某一时刻刀具磨损量化数值,并可以避免处理大量数据的计算成本. 目前基于机器视觉的刀具磨损监测方法分为3种:刀具表面监测、工件纹理监测和切屑图像监测. 其中,刀具表面监测在提高监测准确性的同时能最小化监测成本,成为刀具磨损监测领域的研究热点. ...

钛合金高速旋转超声椭圆振动侧铣削切屑特征和刀具磨损研究

1

2019

... 现有的刀具磨损监测方法可以依照原理分为间接监测与直接监测. 间接监测方法主要通过监控加工参数在加工过程中的变化,包括机床功率、声发射信号、刀具或工件振动频率等,判断刀具磨损状态以及健康寿命[1 ] . 比如,赵帅等[2 ] 通过建立不同工况下主轴电机电流传感器信号与刀具磨损等级之间的非线性映射关系,实现刀具的磨损监测;刘佳佳等[3 ] 基于运动学规律推导出超声椭圆振动铣削加工参数与振动参数间的映射关系,实现对铣削加工过程的监控. 间接监测的缺点在于在监控加工参数变化时容易受到噪音干扰,从而导致磨损监测不准确,且须处理大量监控数据. 直接监测方法主要是基于机器视觉对刀具磨损进行监测. 直接方法可以精准给出某一时刻刀具磨损量化数值,并可以避免处理大量数据的计算成本. 目前基于机器视觉的刀具磨损监测方法分为3种:刀具表面监测、工件纹理监测和切屑图像监测. 其中,刀具表面监测在提高监测准确性的同时能最小化监测成本,成为刀具磨损监测领域的研究热点. ...

钛合金高速旋转超声椭圆振动侧铣削切屑特征和刀具磨损研究

1

2019

... 现有的刀具磨损监测方法可以依照原理分为间接监测与直接监测. 间接监测方法主要通过监控加工参数在加工过程中的变化,包括机床功率、声发射信号、刀具或工件振动频率等,判断刀具磨损状态以及健康寿命[1 ] . 比如,赵帅等[2 ] 通过建立不同工况下主轴电机电流传感器信号与刀具磨损等级之间的非线性映射关系,实现刀具的磨损监测;刘佳佳等[3 ] 基于运动学规律推导出超声椭圆振动铣削加工参数与振动参数间的映射关系,实现对铣削加工过程的监控. 间接监测的缺点在于在监控加工参数变化时容易受到噪音干扰,从而导致磨损监测不准确,且须处理大量监控数据. 直接监测方法主要是基于机器视觉对刀具磨损进行监测. 直接方法可以精准给出某一时刻刀具磨损量化数值,并可以避免处理大量数据的计算成本. 目前基于机器视觉的刀具磨损监测方法分为3种:刀具表面监测、工件纹理监测和切屑图像监测. 其中,刀具表面监测在提高监测准确性的同时能最小化监测成本,成为刀具磨损监测领域的研究热点. ...

基于机器视觉的刀具磨损检测技术

1

2012

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

基于机器视觉的刀具磨损检测技术

1

2012

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

1

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

1

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

基于像素分布特征的图像去噪法在刀具磨损检测中的应用

1

2015

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

基于像素分布特征的图像去噪法在刀具磨损检测中的应用

1

2015

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

粒子群优化的Contourlet域数字全息再现像增强

1

2013

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

粒子群优化的Contourlet域数字全息再现像增强

1

2013

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

基于小波变换和直方图均衡的红外图像增强

1

2013

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

基于小波变换和直方图均衡的红外图像增强

1

2013

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

基于数字图像的刀具磨损状态检测技术

1

2016

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

基于数字图像的刀具磨损状态检测技术

1

2016

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

A novel algorithm for tool wear online inspection based on machine vision

1

2019

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

Measurement of nose radius wear in turning tools from a single 2D image using machine vision

1

2009

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

Remote milling tool-wear monitoring and direct wear features extraction by image processing

1

2008

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

On-line tool wear measurement for ball-end milling cutter based on machine vision

1

2013

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

The monitoring of micro milling tool wear conditions by wear area estimation

1

2017

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

An in-depth study of tool wear monitoring technique based on image segmentation and texture analysis

1

2016

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

Machine vision system for inspecting flank wear on cutting tools

1

2012

... 在实际复杂制造场景下,首先须对采集的刀具图像进行预处理以增强图像质量,然后采用机器视觉技术对磨损区域进行提取,最后对刀具磨损量进行量化以确定刀具的磨损状态,实现刀具的磨损监测. 在预处理阶段,图像去噪和增强是预处理过程的关键步骤. 就图像去噪而言,杨建国等[4 ] 采取自适应中值滤波对刀具图像进行平滑去噪;贾冰慧[5 ] 采用均值滤波和中值滤波对刀具图像中存在的噪声进行混合处理,实现图像的有效去噪;廖玉松等[6 ] 提出基于灰度差和像素分布连续性的方法消除图像中的椒盐噪声. 就图像增强而言,吴一全等[7 ] 提出基于contourlet分解的自适应增强方法增强图像边缘信息;尹士畅等[8 ] 通过对高频小波系数选择增强实现图像的增强;何翔等[9 ] 结合对比度拉伸、直方图均衡和中值滤波实现刀具图像的对比度增强. 在磨损边界提取阶段,磨损特征的有效提取对后续磨损边界提取和状态判断起着重要作用,对此国内外学者进行了大量研究. Hou等[10 ] 提出自匹配算法,通过提取偏角阈值来拟合并计算磨损值;Mook等[11 ] 通过检测全新刀具和使用过的刀具之间的图像差异来提取磨损区域特征;Hussain等[12 ] 使用Canny算子对磨损边界进行提取;Zhang等[13 ] 通过列扫描和亚像素检测提取刀具磨损区域边界;Zhu等[14 ] 使用形态学成分分析将微型铣刀的目标图像分解并利用区域生长方法提取磨损区域;Li等[15 ] 利用模糊C均值聚类算法和自适应马尔可夫随机场对刀具磨损图像进行分割处理,从而有效提取磨损边界;Schmitt等[16 ] 基于主动轮廓算法测量刀具磨损区域,并采用神经网络对磨损模式进行分类. ...

Non-local means denoising

1

2011

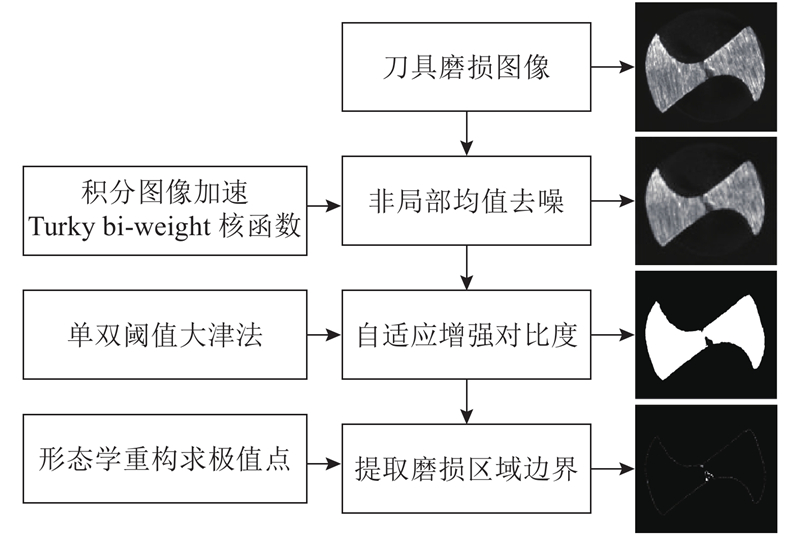

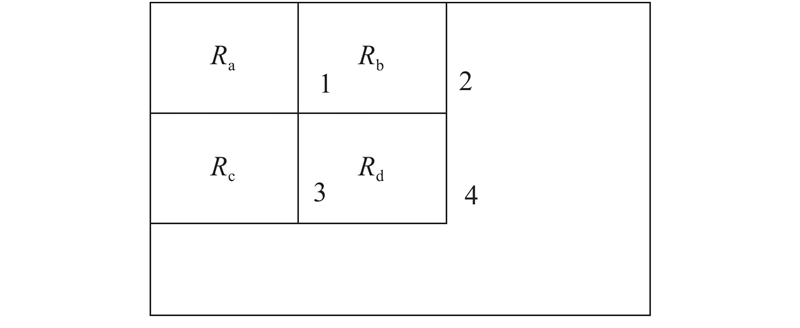

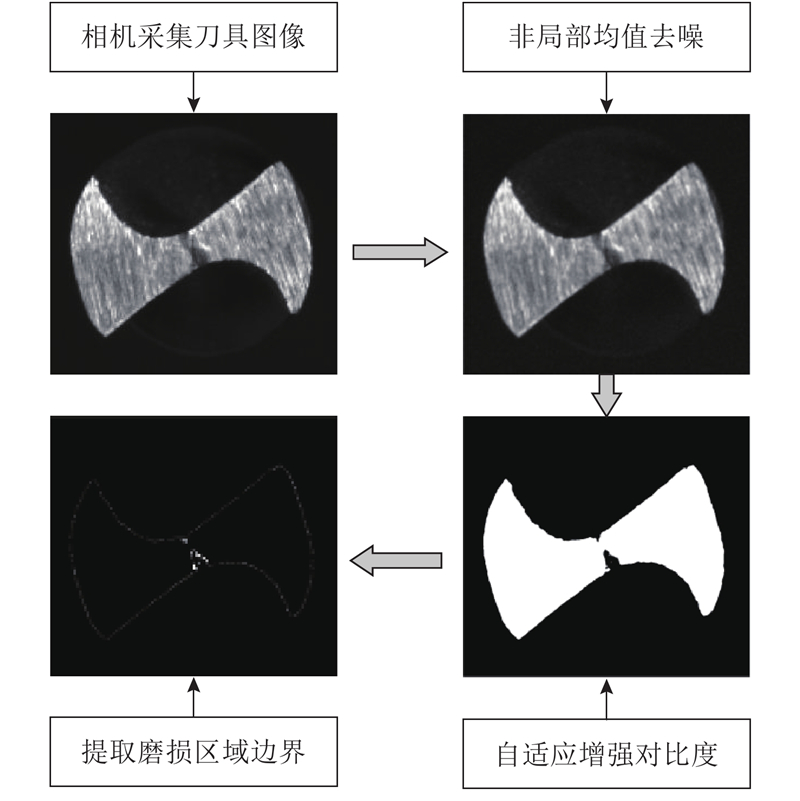

... Buades等[17 ] 提出非局部均值算法(non-local means,NLM),使用自然图像中普遍存在的冗余信息来去除噪声,避免去噪过程中图像的结构信息丢失问题. NLM的基本思想如下:当前像素灰度的估计值是由图像中与它具有相似邻域结构的像素的灰度通过加权平均得到的. 在算法具体实现中,设置有邻域窗口和搜索窗口,邻域窗口在搜索窗口中滑动,根据2个像素邻域窗口的相似性来确定对应像素的权值. NLM的执行过程如图2 所示,其中以像素点 $y$ $y$ $\omega \left( {x,y} \right)$ . ...

1

... 1)积分图像加速计算. 积分图像[18 ] 是与原图像尺寸相同的图像,积分图像上每一个点值为原图像上对应点左上方矩形区域中所有像素灰度之和SAT,即 ...

1

... 在利用积分图简化计算过程的基础上,Faster-NLM的去噪效果相比于NLM没有任何改进,本研究根据文献[19 ]中提到的几种权值核函数在NLM算法中应用的去噪效果对比,选用Turky bi-weight型核函数来代替指数型核函数,使得权重分配更加合理,Turky bi-weight型核函数表达式如下: ...

A threshold selection method from gray-level histograms

1

1979

... 1)上阈值确定. Otsu阈值分割[20 ] 算法,又称为大津法,是灰度图像动态二值化的图像分割方法. Otsu算法的原理是最大类间方差,灰度阈值t 将图像分为前景与背景,使得两部分类间方差最大,简单有效实现图像二值分割. 这种方法具有算法简单、处理速度快的优点,是常用的图像灰度阈值自动获取方法,计算得到的阈值能够将刀具从刀具图像中分割出来. ...

Crop image recognition based on ComVI and double threshold OTSU algorithm

1

2014

... 2)下阈值确定. Otsu算法属于全局性的算法,无法适应图像局部的变化. 一些复杂的图像或者噪声干扰较大的图像,图像直方图不一定具有明显的波峰和波谷,或者具有多组波峰和波谷,如仍使用单阈值Otsu算法,无法起到准确求取阈值并进行分割的作用. Otsu双阈值法[21 ] 是Otsu法的改进和推广. 通过该方法,可以自动获得2个阈值将图像分为三部分. 选择较小的阈值作为自适应对比度增强算法的下阈值,和单阈值Otsu获取的上阈值相配合,可以有效对磨损区域进行自适应对比度增强. ...

1

... 传统的求取图像局部极值点方法是比较像素在其领域中与其他像素的灰度大小,但这种方法的计算速度并不理想. 为了解决求取局部极值点速度慢的问题,本研究采用灰度形态学重构算法[22 ] 求取图像的局部极值点. ...

轴向振动钻削中麻花钻的失效形式分析

1

2008

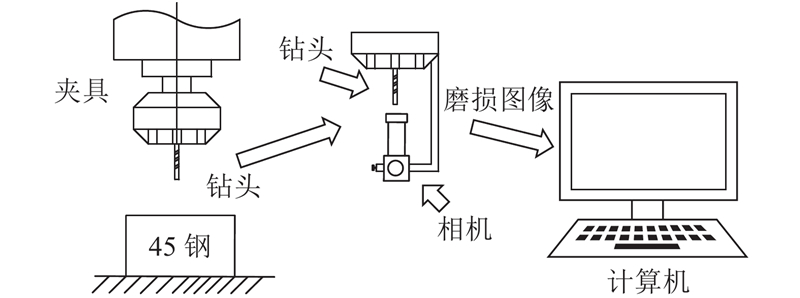

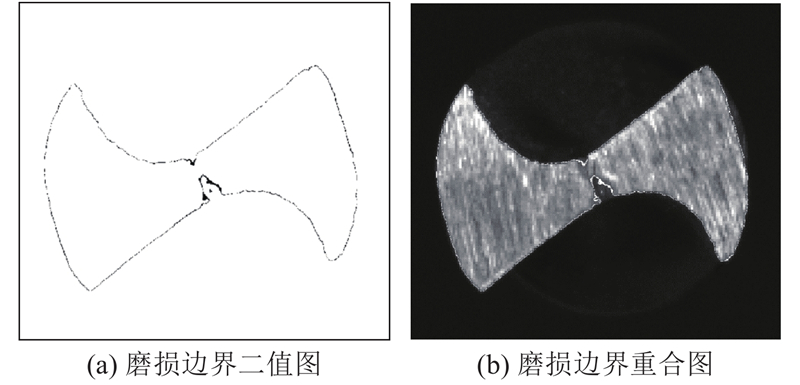

... 与车刀、铣削刀具不同,麻花钻前锥部分全部参与切削,磨损主要分布于前刀面、后刀面和横刃处. 前刀面磨损主要表现为月牙洼和划痕,后刀面磨损主要为热压导致的烧伤,其特点为区域面积大且三维分布于前锥面,较难进行测量. 横刃磨损表现为挤压和变形[23 ] . 为了判断麻花钻磨损状态,选择磨损面积大且磨损严重的后刀面磨损进行监测. 根据麻花钻的结构特点,如图5 所示,前锥面有锋角2 $\varphi $

轴向振动钻削中麻花钻的失效形式分析

1

2008

... 与车刀、铣削刀具不同,麻花钻前锥部分全部参与切削,磨损主要分布于前刀面、后刀面和横刃处. 前刀面磨损主要表现为月牙洼和划痕,后刀面磨损主要为热压导致的烧伤,其特点为区域面积大且三维分布于前锥面,较难进行测量. 横刃磨损表现为挤压和变形[23 ] . 为了判断麻花钻磨损状态,选择磨损面积大且磨损严重的后刀面磨损进行监测. 根据麻花钻的结构特点,如图5 所示,前锥面有锋角2 $\varphi $