为了克服激光缺陷问题,近年来,国内外学者通过将超声振动引入激光熔覆成形过程,在组织细化、缺陷抑制、性能改善等方面取得了一定成果. 例如,Gorunov等[8]研究发现施加超声振动后,熔覆层的拉伸强度提高了30%;Ning等[9]将超声振动引入TiB增强Ti基复合材料激光近净成形过程,结果表明超声振动能够降低孔隙率,细化晶粒组织;张安峰等[10]研究发现超声振动能够有效降低激光熔覆Ti-6Al-4V成形件的表面粗糙度与残余应力;Yao等[11]研究发现在三维高频振动的作用下,激光熔覆SS316L涂层孔隙率明显降低,柱状枝晶尺寸细化,显微硬度得到提高;Todaro等[12]报道了将超声引入Ti-6Al-4V激光粉末沉积过程,实现了柱状晶向等轴晶的转变. 上述文献研究超声振动对于激光熔覆与增材制造的作用效果,而针对受损零部件的超声辅助激光增材修复的研究则较少. 激光增材修复相较于激光熔覆与增材制造更加关注界面结合与过渡、热输入与热影响区等因素,因此,超声辅助激光增材修复仍待进一步深入研究.

1. 实验设备及方案

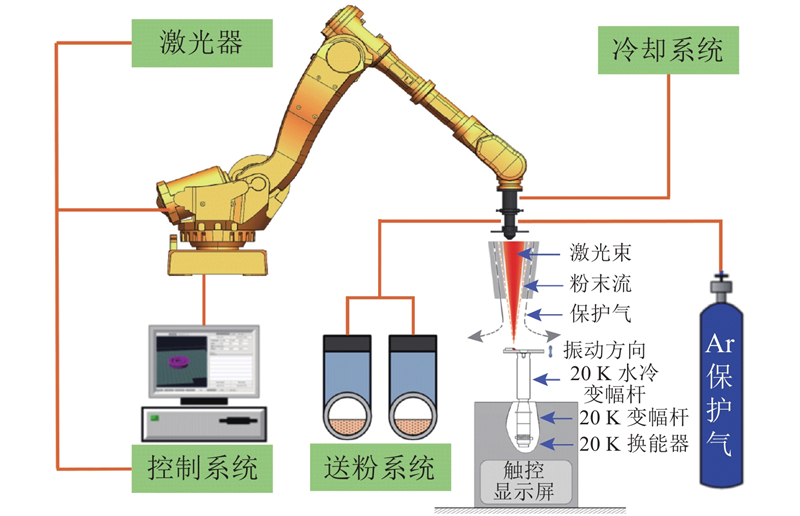

图 1

图 1 超声辅助激光修复实验平台示意图

Fig.1 Diagram of experimental setup for ultrasonic-assisted laser repairing

表 1 超声辅助激光修复实验研究中的工艺参数

Tab.1

| 参数名称 | 参数 |

| 激光功率/W | 500 ~ 1 000 |

| 光斑直径/mm | 2.2 |

| 扫描速度/(mm∙s−1) | 5 |

| 送粉速率/(g∙min−1) | 10 |

| 超声振动频率/kHz | 20 |

| 超声振幅/μm | 20 |

2. 数值模拟研究

2.1. 数值模型的构建

基于上述假设建立的数值模型如下.

1) 激光热源模型. 采用平面热源模型[17],热流密度的表达式为

式中:a为激光吸收率,P为激光功率,r为光斑半径.

式中:ρ为密度,c为比热容,T为温度,t为时间,u为熔体流速,

3) 流场控制方程. 除了传热控制方程外,超声辅助激光修复数值模型的控制方程还包括连续方程和动量方程[20],分别为

式中:μ为动力黏度;f为单位体积流体所受到的热浮力源项FB和Darcy源项FD之和.

合金密度会随着温度而变化,且密度发生变化将引起浮力源项的改变,因此采用Boussinesq假设,热浮力源项表达式[16]为

式中:β为热膨胀系数,Tref为相对参考温度,g为重力加速度.

Darcy源项表达式为

式中:m为动量阻尼系数;n为无穷小的辅助参数,避免分母为零;

式中:Ts为固相线温度;Tl为液相线温度;

4) 超声振动的引入方式. 在平衡状态下,激光熔池内部存在稳定压强,即通常定义的静压力p0. 在引入超声能场后,声波在熔池内部传播时将引起压力场的变化,定义为pm. 引入超声振动前、后熔池内压力差表达式为

式中:cu为超声在熔池中的传播速度;v为超声振动作用下的基板瞬时速度,

通过边界应力条件将超声以声压的形式引入模型,进而研究超声对熔池的影响机理[21],控制方程为

式中:ρb为基板材料密度.

2.2. V形槽修复过程熔池数值模拟研究

表 2 超声辅助激光修复数值模拟的参数设置

Tab.2

图 2

图 2 激光修复V形槽熔池形貌及其温度场数值模拟

Fig.2 Numerical simulation of molten pool topography and temperature field distribution in laser repaired V-groove

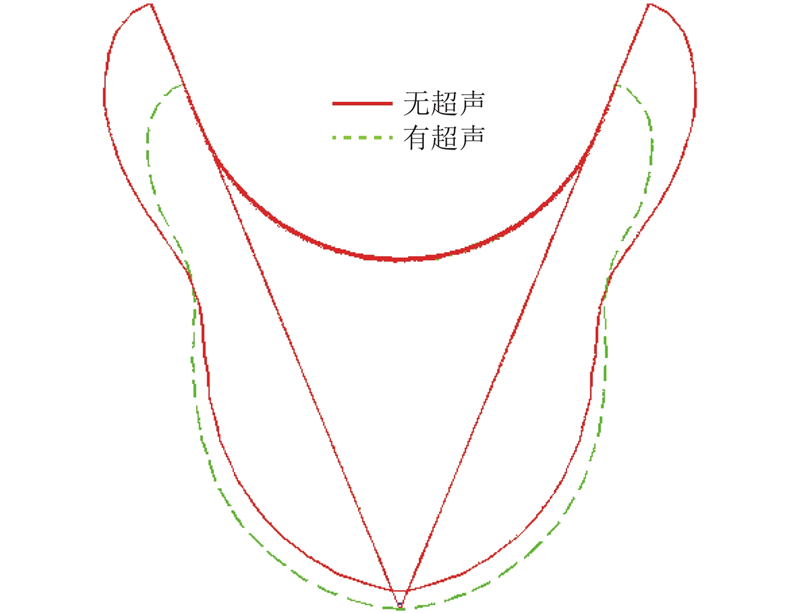

图 3

图 3 不同条件下的激光修复V形槽熔合线对比

Fig.3 Comparison of fusion line in laser repaired V-groove with various conditions

3. 实验结果与讨论

3.1. V形槽修复区形貌及微观组织分析

图 4

图 4 V形槽激光修复横截面形貌

Fig.4 Cross-sectional morphology of laser remanufactured V-groove

为了定量描述修复效果,定义熔深比为

式中:h为熔合线底部距槽顶深度;h0为V形槽初始深度.

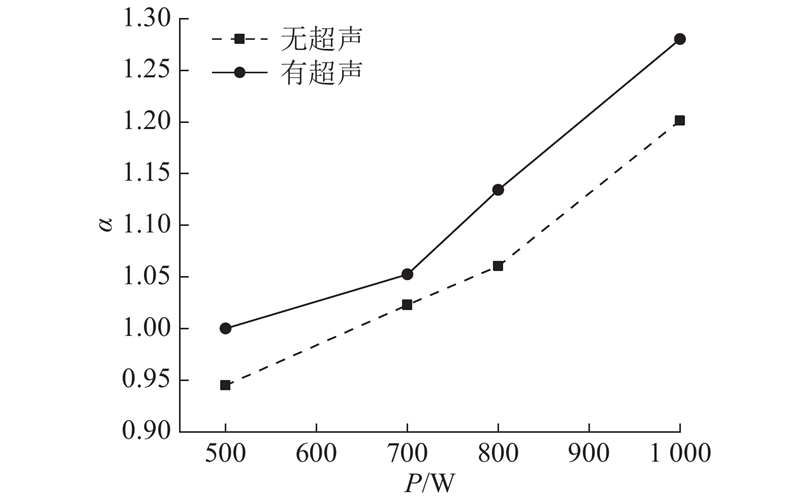

熔深比汇总如图5所示. 可以看出,随着激光功率的增大,熔深比增大;在相同的功率下,施加超声振动后的熔深比相较无超声时有较为明显的提高,显示出超声振动对于尖角修复的促进效果. 该实验结果与2.2节所述数值模拟预测吻合.

图 5

图 5 不同激光功率下激光修复V形槽熔深比

Fig.5 Penetration ratio in laser repaired V-groove with various laser powers

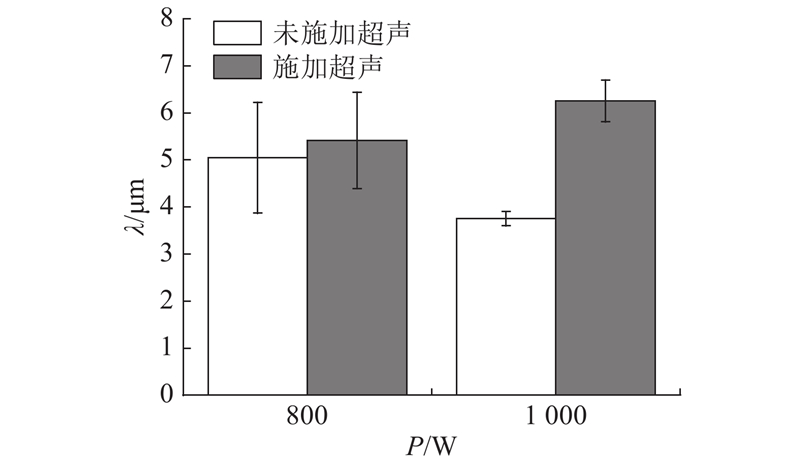

图 6

图 6 V形槽激光修复区枝晶组织形貌

Fig.6 Dendritic morphology in laser repaired zone of V-groove

图 7

图 7 V形槽激光修复区一次枝晶宽度

Fig.7 Primary dendritic spacing in laser repaired zone of V-groove

式中:λ为一次枝晶间距平均值,n为与材料成分相关的系数,ε为冷却速率.

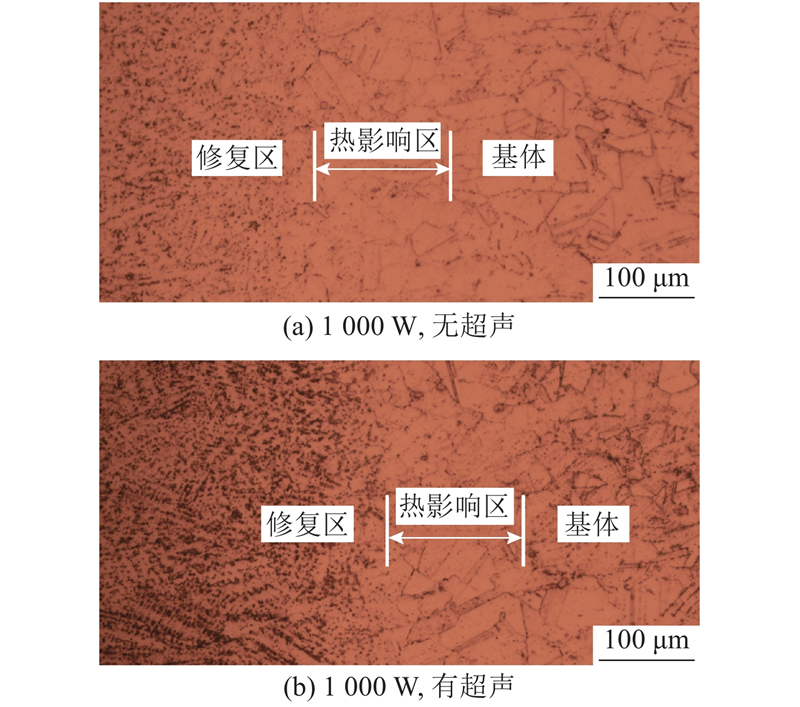

图 8

图 8 V形槽激光修复过渡区横截面形貌

Fig.8 Cross-sectional morphology of transition region in laser remanufactured V-groove

3.2. V形槽修复区析出相及其形貌研究

为了比较研究超声振动对V形槽修复区析出相及其形貌的影响,针对1 000 W激光功率(其他参数见表1)下的修复试样,采用扫描电子显微镜(ZEISS EVO18)及能谱仪(EDS,BRUKERXFlash 6130),对V形槽修复区和结合区的微观组织及析出相进行观测,并在析出相附近进行元素质量分数线扫描分析,记录不同位置(与起点距离为d)的脉冲数pul,结果如图9所示. 在未施加超声时,Laves相主要沿树枝晶间以不连续的链状方式析出,且析出量较多,尺寸相对较大,线扫描结果表明Laves相形成时伴随着Nb、Mo元素的大量富集,其中Nb元素质量分数为19.68%. 在超声作用下,Laves相的析出形貌由链状分布转变为尺寸较小的点状分布,其中Nb元素质量分数显著降低至7.62%,对比未施加超声的Nb元素质量分数降低了61.28%.

图 9

图 9 V形槽激光修复区析出相形貌及元素线扫描结果

Fig.9 Precipitation phase morphology and element line-scanning results of laser repaired zone in V-groove

镍基高温合金析出的Laves相一般被认为是有害相,相关研究[35]表明,当Laves相尺寸较大且以不连续的链状分布于树枝晶间时,将阻碍基体的塑性变形,影响修复区的拉伸性能,而当Laves相尺寸较小且呈点状分布时,其断裂机制为韧性断裂,拉伸强度与延展性得到提高. 因此,采用超声振动将修复区析出相转变为弥散状分布,将有助于提高其综合力学性能.

3.3. V形槽修复区晶体取向及晶粒尺寸研究

图 10

图 10 V形槽激光修复区EBSD分析结果

Fig.10 EBSD analysis results of laser repaired zone in V-groove

3.4. V形槽修复区显微硬度分析

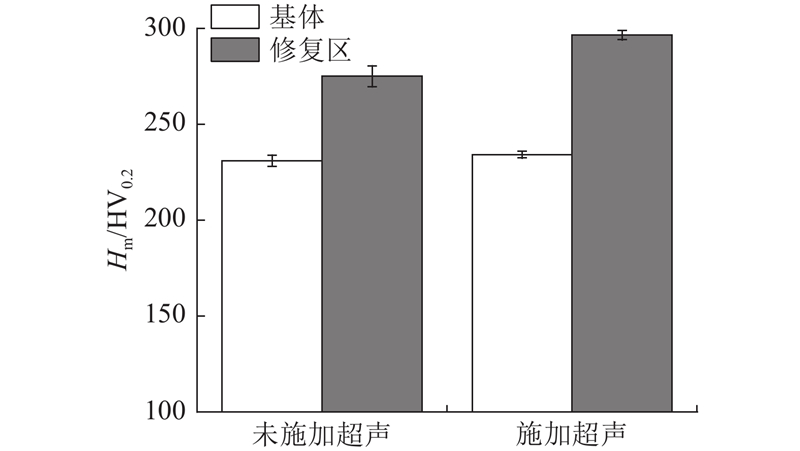

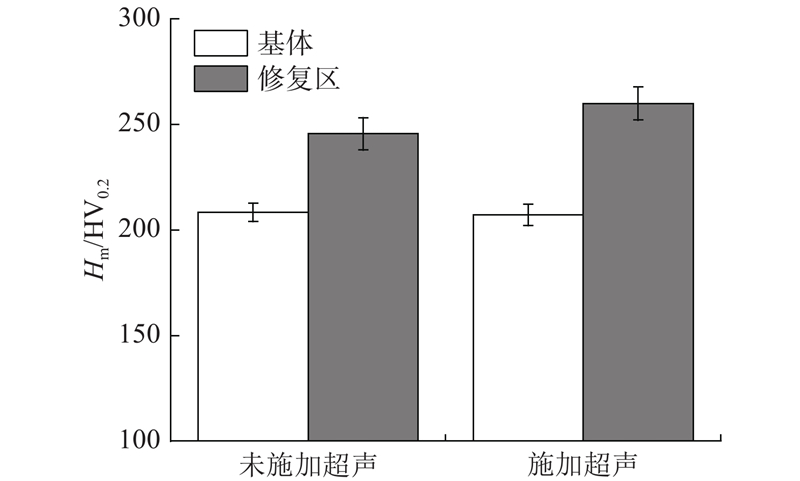

对于1 000 W激光功率(其他参数见表1)下的修复试样,开展常温及600 °C高温条件下的硬度测试,在0.2 kgf试验力下获得维氏硬度(HV0.2). 在常温条件下,修复区显微硬度分布曲线如图11所示. 可以看出,在未施加超声时,修复区内的平均显微硬度Hm≈270 HV0.2,在引入超声振动后修复区平均显微硬度提升至约300 HV0.2,提高了11.1 %. 高温显微硬度测试结果如图12所示,基体部分的显微硬度约为210 HV0.2,相较于常温硬度降低约20 HV0.2. 在未施加超声时,修复区高温显微硬度约为240 HV0.2,施加超声后的高温硬度升至约265 HV0.2,提高了10.4 %.

图 11

图 11 V形槽激光修复区室温硬度

Fig.11 Room-temperature hardness of laser repaired zone in V-groove

图 12

图 12 V形槽激光修复区600 ℃高温硬度

Fig.12 Elevated-temperature hardness of laser repaired zone in V-groove at 600 °C

基体及修复区的高温硬度相较于常温硬度略有下降. 分析认为,在600 °C下,低熔点共晶产物未达到其1170~1180 °C的熔点[36],因此共晶产物中的强化元素Nb、Mo、Ti等元素未固溶于基体γ相中,并且该温度未达到γ′强化相的析出温度,显微组织发生一定的粗化,进而在高温显微硬度下表现为硬度的略微降低.

在超声作用下,基于3.1节和3.3节研究,晶粒和枝晶结构的细化将提升其硬度,此外,超声振动抑制了强化元素Nb和Mo的偏析,Laves相及MC相的体积分数降低,更多的强化元素被固溶于γ奥氏体基体相中,进而提升其显微硬度.

4. 结 论

(1)数值模拟和实验研究均表明,超声振动将促进能量向V形槽底部传输,增大熔深,抑制V形槽底部熔合不良的产生.

(2)在超声振动作用下,V形槽修复区一次枝晶间距减小;Laves相尺寸减小,并由链状分布转为呈点状分布,且析出相中Nb元素质量分数显著降低.

(3)在未施加超声振动时,V形槽修复区主要以取向性较强的柱状晶生长,在施加超声振动后,柱状晶生长取向相对杂乱,且晶粒尺寸减小.

(4)在超声作用下,V形槽修复区常温与高温显微硬度分别提升了11.1 %、10.4 %.

(5)研究表明,超声振动有效改善了镍基高温合金V形槽激光修复区的微观形貌,提高了力学性能.

参考文献

高Al、Ti含量镍基高温合金激光、微弧火花表面熔焊处理研究进展及解决熔焊裂纹的途径

[J].DOI:10.3969/j.issn.1007-9289.2010.05.001 [本文引用: 1]

Recent status of surface treatment of Ni-based superalloys with high Al and Ti content by laser and electrospark fusion welding process and the way to solve welding cracking

[J].DOI:10.3969/j.issn.1007-9289.2010.05.001 [本文引用: 1]

先进的燃气轮机叶片粉末冶金修复技术

[J].

An advanced powder metallurgy remanufactures technique for GT

[J].

激光再制造技术与应用发展研究

[J].

Development of laser remanufacturing technology and application

[J].

Ultrasonic vibration-assisted laser engineered net shaping of Inconel 718 parts: microstructural and mechanica characterization

[J].

激光增材制造高Nb含量GH4169合金微观偏析行为研究

[J].

Dendritic segregation of Nb modified GH4169 superalloy fabricated by laser additive manufacturing

[J].

高压柱塞高速激光熔覆镍基合金涂层组织和耐磨性

[J].

High-pressure plunger high-speed laser cladding nickel-based alloy coating structure and wear resistance

[J].

Investigation of microstructure and properties of low-carbon steel during ultrasonic-assisted laser welding and cladding

[J].DOI:10.1007/s00170-018-2620-7 [本文引用: 1]

Microstructure and mechanical property of TiB reinforced Ti matrix composites fabricated by ultrasonic vibration-assisted laser engineered net shaping

[J].DOI:10.1108/RPJ-05-2018-0118 [本文引用: 1]

超声振动对激光熔覆及固溶时效Ti6Al4V合金组织和性能的影响

[J].

Effect of ultrasonic vibration on microstructure and properties of laser cladded and solution-aging treated Ti6Al4V alloys

[J].

Effects of three-dimensional vibration on laser cladding of SS316L alloy

[J].DOI:10.2351/1.5098127 [本文引用: 1]

Grain structure control during metal 3D printing by high-intensity ultrasound

[J].DOI:10.1038/s41467-019-13874-z [本文引用: 1]

Rebuilding of metal components with laser cladding forming

[J].DOI:10.1016/j.apsusc.2005.10.025 [本文引用: 1]

单晶高温合金V槽的激光修复工艺研究

[J].

Laser repairing process of V-groove in single-crystal superalloy

[J].

超声波熔体处理过程中的声流现象

[J].DOI:10.3321/j.issn:1001-053X.2009.11.014 [本文引用: 1]

Acoustic streaming phenomenon during ultrasonic sonication on melt

[J].DOI:10.3321/j.issn:1001-053X.2009.11.014 [本文引用: 1]

T型角接头焊接热源模型研究

[J].DOI:10.3969/j.issn.1001-2303.2010.06.011 [本文引用: 1]

Study on heat source model for T-joint fillet weld

[J].DOI:10.3969/j.issn.1001-2303.2010.06.011 [本文引用: 1]

Understanding the thermal process during laser assisted ultra-high frequency induction deposition with wire feeding

[J].

Heat transfer and fluid flow during laser spot welding of 304 stainless steel

[J].DOI:10.1088/0022-3727/36/12/306 [本文引用: 1]

Thermal aging effects on the microstructure of Nb-bearing nickel based superalloy weld overlays using ultrasound techniques

[J].DOI:10.1016/j.matdes.2011.11.035 [本文引用: 1]

A validated analytical-numerical modelling strategy to predict residual stresses in single-track laser deposited IN718

[J].DOI:10.1016/j.ijmecsci.2018.12.004 [本文引用: 2]

Competitive grain growth and dendrite morphology evolution in selective laser melting of Inconel 718 superalloy

[J].DOI:10.1016/j.jcrysgro.2019.05.027 [本文引用: 2]

Fluid dynamics phenomena induced by power ultrasounds

[J].DOI:10.1016/S0041-624X(99)00124-9 [本文引用: 1]

Magnetic resonance imaging of acoustic streaming: absorption coefficient and acoustic field shape estimation

[J].DOI:10.1016/j.ultras.2006.02.006

超声振幅对激光熔覆WC/IN718复合涂层组织及性能的影响

[J].

Effect of ultrasound amplitude on microstructure and properties of laser cladding WC/In718 composite coatings

[J].

Primary dendrite spacing selection during directional solidification of multicomponent nickel-based superalloy: multiphase-field study

[J].DOI:10.1007/s10853-018-2236-1 [本文引用: 1]

Effect of growth rate and composition on the primary spacing, the dendrite tip radius and mushy zone depth in the directionally solidified succinonitrile-salol alloys

[J].

Solidification of Nb-bearing superalloys: part II. pseudoternary solidification surfaces

[J].DOI:10.1007/s11661-998-0320-x [本文引用: 1]

高温度梯度定向凝固镍基高温合金DZ125的组织演化

[J].

Microstructural evolution of directionally solidified Ni-based superalloy DZ125 under high temperature gradient.

[J].

A model of solidification microstructures in nickel-based superalloys: predicting primary dendrite spacing selection

[J].

Multi-scale simulation of dendrite growth for direct energy deposition of nickel-based superalloys

[J].

匙孔效应对激光熔覆层横截面几何形貌的影响研究

[J].

Influence of keyhole effect on the cross-section geometry of laser cladding layer

[J].

The influence of Laves phases on the room temperature tensile properties of Inconel 718 fabricated by powder feeding laser additive manufacturing

[J].

Mechanism-based models for predicting the microstructure and stress: strain response of additively manufactured superalloy 718plus

[J].DOI:10.1007/s11665-020-04678-0 [本文引用: 1]

Effect of post processing heat treatment routes on microstructure and mechanical property evolution of Haynes 282 Ni-based superalloy fabricated with selective laser melting (SLM)

[J].

镍基粉末高温合金FGH97的强化设计

[J].

Strengthening design of nickel based powder metallurgy superalloy FGH97

[J].

激光冲击对K403合金激光熔覆修复微观组织和性能的影响

[J].

Effect of laser shock processing on microstructure and properties of K403 alloy repaired by laser cladding

[J].