随着激光测量技术、数字化定位技术、机器人技术、计算机及网络技术的发展和成熟,飞机装配过程中的自动化程度逐步提高,在大幅提升飞机制造质量的同时,缩短了飞机的生产周期,削减了制造和装配成本[1]. 但是,在飞机自动化装配系统中,仍然存在以下问题:生产过程中移动单元(如人、设备、物料和工具等)的实时信息难以采集;对采集到的信息未加以利用造成大量数据浪费;设备与设备(machine to machine),设备与人(machine to man)之间未形成信息互联,在具体装配工艺下难以协同,导致装配过程中需要大量的人工判断和干预,装配任务难以真正高效、安全地实施.

近年来,“工业4.0”和“中国制造2025”概念相继提出,智能工厂已经成为制造企业转型的目标[2]. 作为智能制造体系和新一轮工业革命的核心,智能工厂是在自动化的基础上,借助信息物理系统(cyber-physical systems,CPS)和不断发展的物联网技术(如RFID技术、传感技术、无线传感网络技术等)、信息技术、计算技术,通过数据采集与科学分析、人机交互、自主决策等手段提高生产过程可控性和安全性的智能化工厂. 其中,处于核心地位的是CPS,它是智能工厂建设的基础,是集计算、通信及控制于一体的复杂系统[3-4]. CPS通过连接物理世界和网络世界,将生产过程中的人员、设备、物料、工具等单元通过网络、计算有机互联.

实现智能制造的瓶颈之一是如何实现制造的物理世界和信息世界之间的交互与共融[5],而数字孪生(digital twin)以设备、生产线、厂房等物理实体的数字模型为基础,融合物理实体的实时采集数据,并以数字模型仿真现实世界中物理实体的行为,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为物理实体增加或扩展新的能力. 作为充分利用模型、数据、智能并集成多学科的技术,数字孪生面向产品全生命周期过程,发挥连接现实物理世界和信息世界的桥梁和纽带作用,提供更加实时、高效、智能的服务[6-8]. 美国国防部[9]将数字孪生应用于航天飞行器的维护和健康保障中,并将其定义为集成多物理量、多尺度、多概率的仿真过程,基于数字孪生技术实现物理实体向虚拟空间的映射,利用历史数据以及实时数据反映物理对象的全生命周期过程[10];达索公司[11]基于数字孪生的理念构建3D体验平台用于复杂产品的设计;庄存波等[12]系统论述产品数字孪生体的内涵,建立产品数字孪生体的体系结构,并概述产品数字孪生体在产品设计、制造以及服务等不同阶段的实施途径;Greyce等[13]提出基于AutomationML的数字建模方法和通用数据交互方法;Grieves等[14]提出数字孪生三维模型,即物理实体、虚拟实体及两者之间的连接,并将物理系统与其等效的虚拟系统相结合,研究基于数字孪生的复杂系统故障预测与消除方法;Li等[15]利用动态贝叶斯网络的概念建立用于诊断和预测的通用概率模型,以实现数字孪生视觉,并通过飞机机翼疲劳裂纹扩展实例说明所提出的方法;Kazi等[16]提出基于云的CPS(C2PS)数字孪生结构参考模型,将系统分为3种操作模式,物理层传感器融合模式、网络层数字孪生服务融合模式和传感器-服务融合模式的深度集成;Zheng等[17]提出用于产品生命周期管理的数字孪生技术应用框架,分为物理空间、信息处理层、虚拟空间三部分,同时探讨全要素信息感知和实时数据获取办法;陶飞等[18-20]提出数字孪生的五维结构模型(物理实体、虚拟实体、孪生数据、服务及各部分之间的连接)、数字孪生驱动的6条应用准则,探索数字孪生车间的概念,阐述数字孪生车间的系统组成、运行机制、特点、关键技术等,重点探讨数字孪生五维模型在卫星/空间通信网络、船舶、车辆、发电厂、飞机等10个领域的应用思路与方案;柳林燕等[21]建立车间生产过程数字孪生系统体系架构,并详细阐述车间生产过程关键要素数字孪生建模与实现、物理实体数据获取及实时映射3项关键技术;郭东升等[22]基于数字孪生技术对航天结构件制造车间进行建模研究,验证数字孪生制造车间可以有效提高生产效率.

近些年来,国内外学者提出数字孪生的理念及关键技术,并应用在产品设计、制造、服务等生命周期,但尚未应用在飞机生产制造企业中. 本研究以某型飞机总装生产线为研究对象,从生产业务逻辑出发,提出飞机总装生产线数字孪生建模框架,并对“人、机、料、法、环、测”现场6要素中关键要素进行建模与实现,实现装配现场物理世界实时采集数据与虚拟世界数据交互与融合,并研究三维可视化及信息集成平台、WebServices服务及信息查询服务等应用.

1. 飞机总装生产线建模框架

某型飞机总装生产线共包括4个站位,第1站位是翼身大十字对接站位,第2站位是垂尾、平尾安装站位,第3站位是线缆安装检测站位,第4站位是总检/军检站位. 在飞机总装现场数据采集平台的设计与实现过程中提出基于中立区的工业网-企业网两网融合的企业组网架构,采用扩展的C/S多层构架体系设计专用的数据采集软件,实现实时数据存储与共享[23]. 现场物理实体是连接在工业网内的,虚拟实体是建立在企业网内的,两者通过中立区的WebServices服务以及数据库进行交互操作.

1.1. 组成单元

飞机总装配生产线包括数控定位器、高集成工作平台、激光测量设备、操作工人、物料、工具、部件等,各单元的功能及所需采集的信息各不相同,须根据其不同特点采用不同的信息采集方法并组网互联. 其中,数控定位器是数字化、高精度、大承载的三坐标定位设备,其主要功能是支撑和定位飞机部件. 在飞机总装现场,一般由多个数控定位器成组支撑定位飞机大部件,借助激光测量系统的检测数据完成飞机部件的调姿与对接,支撑同一部件的多个定位器须实现实时协同运动控制. 在装配过程中,定位器所需采集的信息主要包括位置以及承载力,即

1.2. 业务逻辑

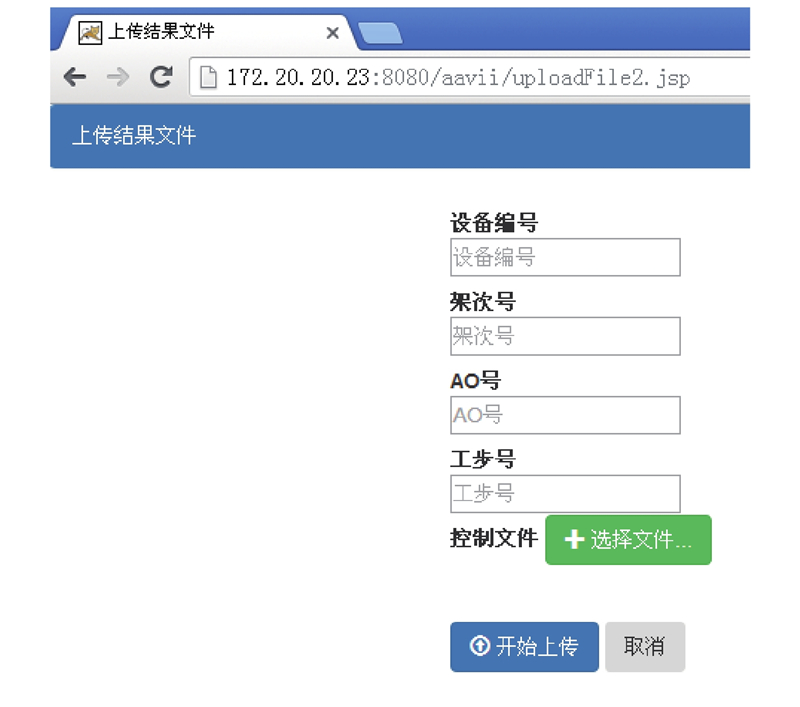

企业网内的MES系统可以通过中立区发布的WebService服务向工业网内的设备端直接推送工艺控制文件,在现场装配任务结束后可以直接通过WebService服务发布的上传结果网页上传任务完成的结果文件. 其业务逻辑如图1所示. 通过可视化及信息集成平台,工作人员可以通过企业网实时观察飞机总装配生产线现场的实时情况,对异常情况及时做出评估与决策,并控制现场执行器进行相应的状态改变,还可以对装配过程中的异常情况发出警报,例如当数控定位器的实际承载力远超过正常装配下的承载力经验值时,该平台可以给出警报反馈.

图 1

1.3. 建模框架

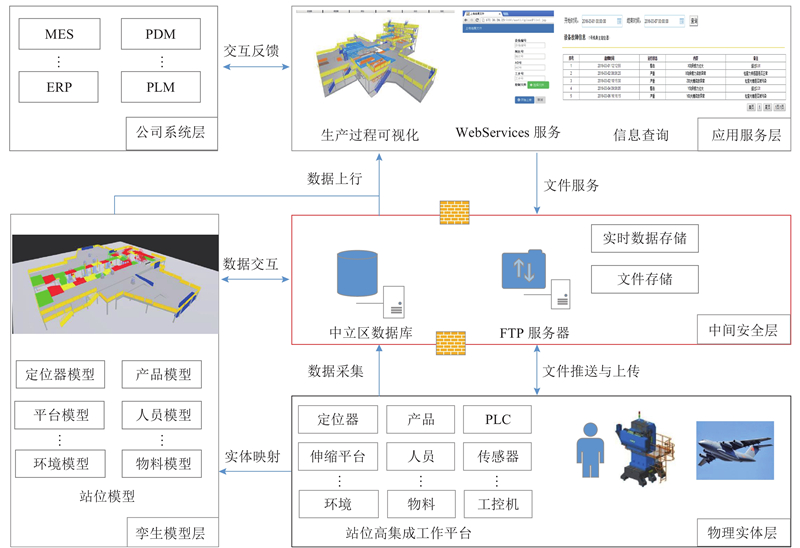

某型飞机总装现场是多站位、多平台、多设备、多工艺、多技术的复杂系统,在数字孪生五维模型的基础上,通过梳理飞机总装生产线的业务逻辑,并集合现有企业网-中立区-工业网的三级网络架构和保密安全性的综合考虑,提出基于数字孪生的飞机总装生产线建模框架,如图2所示.

图 2

图 2 基于数字孪生的飞机总装生产线建模框架

Fig.2 Modeling framework of aircraft assembly line based on digital twin

1)物理实体层. 物理实体层是飞机总装车间的主体,主要包括高集成工作平台、数控定位器、产品、物料、人员等实体,以及用于数据采集与通讯的工控机、PLC、传感器、RFID等设备,它们有机结合,共同完成飞机总装车间的数字化装配任务.

2)中间安全层. 中间安全层是企业网与工业网之间互通的桥梁,部署中间数据库和文件服务器,存储工业网内采集到的设备实时数据和结果文件,并设置防火墙,加强数据安全保密性.

3)数字孪生模型层. 数字孪生模型由孪生数据和数字模型有机结合,其中数字模型是车间物理实体的三维数字化模型,是数字孪生虚拟装配生产线平台载体. 孪生数据由车间实体在生产过程中实时产生. 数字孪生模型是对生产现场的数字化重建,是对车间实体几何、物理、行为、规则等特征的虚拟映射,实现物理世界向虚拟空间的映射,即飞机装配生产线装配现场与可视化展示的同步映射.

4)应用服务层. 应用服务层提供面向用户的服务,如企业网通过浏览器查看现场三维实时生产场景以及设备的实时状态或历史状态,MES通过调用WebServices接口经中间安全层的文件服务器向工业网内的设备直接推送工艺文件.

5)公司系统层. 公司系统层主要是飞机制造企业已部署的MES、ERP、PDM、PLM等信息化系统,可以通过调用应用服务层提供的服务接口实现功能集成.

6)各层之间的连接. 连接使物理实体、虚拟实体、服务在运行中产生的数据实时保存,并保持各层间交互与同步映射.

2. 飞机总装生产线数字孪生建模与实现

2.1. 关键要素建模

从“人、机、料、法、环、测”角度出发,飞机总装生产线车间生产过程中关键实体要素包括人员、设备(数控定位器/伸缩平台)、产品或物料. 同时,装配工艺方法指导生产,现场环境影响生产,有效检测手段实时跟踪优化生产. 因此,车间生产过程数字孪生模型统一描述为

式中:

飞机总装车间4个站位主要包括的可采集数据的设备有三维数控定位器、伸缩平台. 为了完成车间设备实体向虚拟空间的完整映射,在Catia中建立设备的几何模型,包括外形、几何尺寸、初始位置、与其他设备或工装的定位关系等;根据设备实际运动模式、约束、经验总结建立物理模型、行为模型、规则模型. 因此,设备数字孪生模型的定义为

式中:

对于总装车间中人员主要关注位置信息,其数字孪生模型定位为

式中:

对于总装车间中产品或物料主要关注几何尺寸、位置、状态信息,其数字孪生模型为

式中:

对于总装车间生产过程涉及的装配工艺大纲、部装车间测量结果文件、故障处理指示单等,工艺员通过MES系统调用WebService服务提供的文件下发接口直接将相关文件推送到设备端,供现场操作人员执行.

对于关键装配环节,各要素相互作用,共同影响产品装配质量. 部件调姿工艺过程是工艺集成管理系统软件根据部件上预制检测点的实测值与理论值进行最佳拟合匹配自动计算出部件当前姿态,再通过控制系统控制部件支撑的数控定位器组协同运动将部件姿态调整到最佳目标姿态,最后测量并自动评价部件装配质量的制造误差和姿态误差,其数字孪生模型为

式中:

在工艺集成管理系统软件中,工艺人员可以设置检测点的不同容差及权重要求进行部件模拟调姿,亦可设置任意目标姿态,模拟计算出支撑定位器各轴运动增量、单个部件上检测点的姿态误差,以及评估2个或多个部件的综合装配质量,以选择最佳最优的调姿方案,实现引导和协同部件位姿调整.

对于总装车间生产过程的环境参数,如温度、湿度、气压等,通过传感器采集并显示. 总装车间生产过程中涉及的各检测环节,是保证装配工艺流程顺利执行、装配质量的必要环节,同时,也是发现问题、解决问题的手段.

2.2. 关键要素建模实现

主要对数控定位器、伸缩平台、人员、产品或物料关键要素进行建模实现.

1)数控定位器. 数控定位器是支撑、调姿、定位飞机部件的三维数控运动设备,并安装三维力传感器,可以根据实时力反馈判断飞机部件的受力均衡情况,起到保护产品的作用. 在Catia中建立整个飞机总装生产线的数字模型,包括数控定位器. 根据其组成部分的运动关系分解为基础底座组件、X向运动组件、Y向运动组件、Z向运动组件,并分别简化导出成文件大小较小的stl格式文件,包含尺寸、外形、位置、装配关系等几何模型信息. 其运动模式分为各定位器X、Y、Z的单轴运动、定位器组多轴不同步运动以及定位器组多轴同步运动3种,但每根轴有不能超出其正负限位的位置约束,并且根据运动仿真及多架次经验总结得出每根轴在飞机部件处于最优姿态时的坐标范围以及整个生产过程中定位器各轴承载力的合理范围. 将式(2)拓展为

式中:Gx、Gy、Gz为定位器的几何尺寸,

2)伸缩平台. 伸缩平台是安装在各站位各层高集成工作平台前部与产品最接近的组件. 根据装配流程,产品进站前、进站后调姿时伸缩平台退回到远离产品(负限位),产品进站后人员工作时伸缩平台伸到靠近产品(正限位)且与产品之间留有微小间隙. 通常,通过手持式遥控器控制,在前端安装防撞条,起保护产品安全作用. 在Catia中建立伸缩平台的简化长方体空壳模型,导出为stl格式文件,包含尺寸、外形、位置、装配关系等几何模型信息. 其运动模式为单方向的平移运动,但不能超出其正负限位的位置约束,在不同生产阶段应处于要求的位置. 将式(2)拓展为

式中:

3)人. 在不同的生产阶段,需要不同技能的人,人的行为贯穿整个装配过程,人是装配的具体执行者. 将式(3)拓展为

式中:

4)产品或物料. 机身、机翼是飞机总装配生产线的初始装配对象,在不同生产阶段,位置、状态各不相同. 在Catia中建立简化对象模型,导出为stl格式文件,包含尺寸、外形、位置等几何模型信息. 根据不同的装配工艺阶段,产品对应不同的状态. 将式(4)扩展为

式中:

2.3. 关键要素关联关系

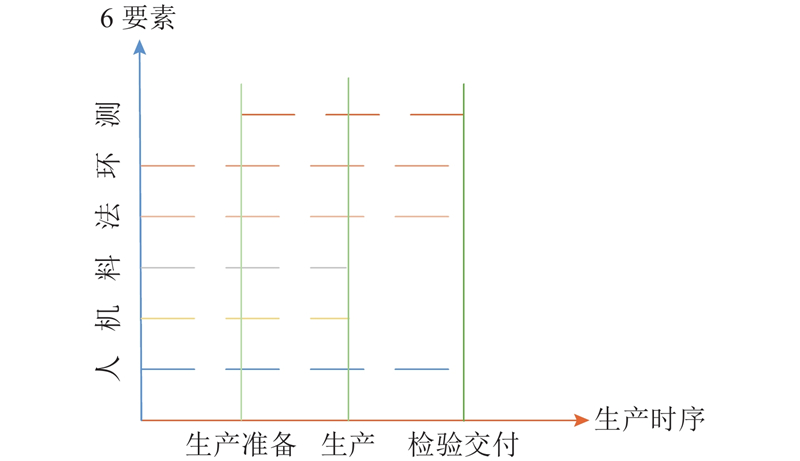

在整个飞机总装配生产过程中,“人、机、料、法、环、测”6要素交互、共同作用. 在生产准备阶段,“人”将待装配部件(机身、机翼、垂尾等)、铆钉、螺栓、垫片等“料”准备就位,将数控定位器、伸缩平台、工具等“机”按“法”中工艺要求运动到位,测量并记录车间温度、湿度、气压等“环”参数,各要素同时满足生产准备要求后,即开始生产. 在生产阶段,“人”根据“法”制定的各具体装配环节工艺要求通过“机”及“测”将“料”装配完成(机身机翼大部件对接、垂尾/平尾安装、检测线缆安装等),即等待交检. 在产品交检阶段,“人”操作激光跟踪仪、测量尺、专用检测工具等“测”根据“法”制定的检验及验收标准,完成产品的质量检测及交付. 从生产时序看,各要素关联关系如图3所示.

图 3

在飞机总装配一站位物理装配现场,依据“机身进站-机翼吊装-机身调姿-机翼调姿-翼身对接”总装配工艺流程完成飞机总装配任务. 在每个装配阶段,制定“法”,即装配指令AO,包括详细的操作流程以及“人、机、料、法、环、测”各要素的关联关系、顺序关系、逻辑关系. 通过物理世界数据采集及状态确认方法,在数字空间中建立各阶段的设备状态、产品状态、装配进度等.

在机身进站阶段,根据“法”,首先人为明确现场吊装人员是否就位、机身是否准备进站,控制系统软件读取限位开关信号确认伸缩平台是否缩回、读取数控定位器当前位置判断是否处于安全避让位置,在准备就绪后,AGV将机身运输到位,数控定位器球窝托起机身上工艺接头,完成机身进站,AGV撤离. 此时,现场装配场景数字空间中有机身、无机翼,总装配进程显示机身进站已完成,下一个装配进程是机翼吊装.

在机翼吊装阶段,根据“法”,首先人为明确现场吊装人员是否就位、机翼是否准备进站,控制系统软件读取数控定位器当前位置判断是否处于工作配置位置,在准备就绪后,通过行车将机翼吊到机翼数控定位器组球窝上,完成机翼吊装. 此时,现场装配场景数字空间中有机身和机翼,未对接. 总装配进程显示机翼吊装已完成,下一个装配任务是机身调姿.

在机身调姿阶段,根据“法”,首先测量调姿人员完成激光跟踪仪的建站、机身测量点的布置,然后工艺集成管理系统软件向测量系统发送检测点测量任务,测量人员操作仪器完成测量并回传测量结果,软件自动计算机身当前姿态,并进行路径规划及姿态调整. 再次,自动化测量、评价检测点的容差是否满足要求,若满足,则结束机身调姿任务;若不满足,则人为干预,进行工艺决策,最后将调姿结果上传到中立区数据库. 此时,总装配进程显示机身调姿已完成,下一个装配任务是机翼调姿. 机翼调姿过程与机身调姿过程类似.

在翼身对接阶段,根据“法”,首先控制系统软件读取限位开关信号确认伸缩平台是否伸出,人为明确现场对接区域人员是否就位,然后,控制系统软件控制机翼定位器组同步下降与机身进行大十字对接,在对接过程中须人为观察对接区域是否存在干涉碰撞、阶差过大、间隙不均匀等异常情况. 最后,人工通过螺栓、铆钉、铆枪等物料、工具完成翼身大十字连接工作. 此时,总装配进程显示翼身对接已完成,三维场景中机身、机翼已对接,形成整机,等待转运至二站位.

3. 生产过程数据虚实实时映射

数字孪生技术的应用以生产线各单元组网互联为基础,设备、高集成工作平台、人员、物料、工具、飞机部件等单元的信息采集和系统反馈控制都以互联为前提.

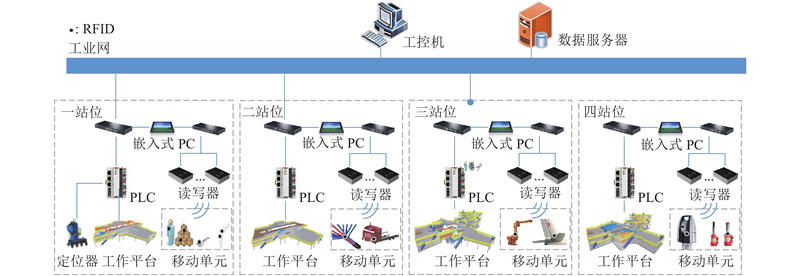

3.1. 单元信息集成

各单元的信息集成方式如图4所示,现场工控机中部署的集成控制系统软件通过工业网读取PLC中的工作平台状态和数控定位器的承载力,通过运动控制接口函数读取数控定位器位置. 采用RFID标签采集生产线中人员、物料、工具、飞机部件等移动单元的位置,在装配过程中通过读写器来读写电子标签的数据,多个读写器成组将标签数据上传至嵌入式PC,嵌入式PC中的中间件软件计算出移动单元的位置. 由于RFID读写器上传的数据有大量重复数据和脏数据,中间件主要完成对数据的过滤、聚合和上传,并给上层应用系统提供操作读写模块的API接口.

图 4

如图5所示,将数据库服务器分别部署在中立区及企业网中,在中立区装配DNC数据库中建立各设备、平台的实时数据表,在企业网装配统计分析数据库中建立与中立区装配DNC数据库中对应的实时数据表与历史数据表. 通过触发器将中立区DNC数据库的数据同步到企业网装配统计分析数据库的实时数据表与历史数据表中. 通过定时程序实时同步中立区装配DNC数据库中的实时数据表与企业网中装配统计分析数据库的实时数据表.

图 5

3.2. 基于WebGL的虚实实时映射

飞机总装配现场数据可视化及信息集成平台基于WebGL技术和物理建模构建飞机总装现场三维实时虚拟场景,该场景与飞机总装脉动生产线现场实现虚实映射与虚实交互,同步展示4个站位各个高集成工作平台的伸缩、旋转和升降状态信息以及数控定位器实时承载力、位置、球头锁紧状态等信息. 同时,可以采集现场产品的测量数据,实现产品装配质量的评价及展示,可以采集设备的运行状态,实现对设备当前运行状态的监控及设备利用率的统计分析. 基于WebGL的开源框架Three.js进行虚拟建模与实现,集成开发环境为Eclipse,浏览器为Google Chrome(版本53.0.2785.143).

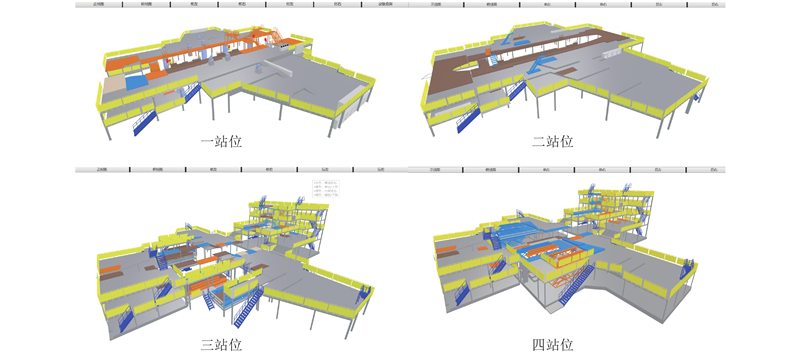

具体建模过程如下. 1)从CATIA中导出stl模型文件,根据现场实物颜色将各站位集成平台的主体、护栏、楼梯当作独立单元,根据运动特性将数控定位器、工作平台(升降、伸缩、旋转)当作独立的单元,另外,将飞机部件、人员、物料、测量仪器等移动单元当作独立单元. 将上述各独立单元的数模简化,保存为stl文件. 2)创建场景(scene),即创建三维展示的空间. 3)创建相机(camera),设置观察的位置及视角. 4)创建光源(light),设置场景的光源类型(环境光、点光源、聚光灯、平行光源)及位置,可以多种光源混合. 5)使用STLLoader()加载器加载stl模型文件,设置几何体、材质、位置、透明效果、缩放比例等参数. 6)创建渲染器(render),开启对场景的渲染实现三维展示效果. 其中,飞机部件可以根据实际情况选择加载或不加载,数控定位器和工作平台可以根据采集数据实时更新位置及状态.

4. 应用服务

4.1. 三维可视化及信息集成平台

飞机总装生产线三维可视化及信息集成平台实现技术流程如图6所示,将飞机装配过程中4个站位的设备实时状态数据存储到中立区DNC数据库中,通过数据库同步技术将数据同步到企业网内统计分析数据库中,最后利用三维可视化平台Web服务在WebGL、HTML5、CSS、JavaScript等技术的支撑下通过实时数据渲染出飞机装配过程三维场景.

图 6

图 6 飞机总装生产线三维可视化及信息集成平台技术流程图

Fig.6 Technical flow chart of 3D visualization and information integration platform for aircraft assembly production line

某型飞机脉动生产线4个站位的实时三维场景展示如图7所示(飞机已隐藏). 图中,工作平台的伸出/上升、中间、缩回/下降、离线4种状态分别使用褐、绿、橙、灰4种颜色标识,灰色离线状态表示该平台最新采集的状态未知,可能存在故障,提醒工作人员去检测与维护. 装配场景中的数控定位器、飞机部件、护栏等模型均采用总装生产线中实物的颜色进行渲染,最大程度地虚拟装配现场场景.

图 7

图 7 某型飞机总装生产线三维场景展示图

Fig.7 Three-dimensional scene display of aircraft assembly line

在不同生产阶段、不同装配工艺过程中,对人、设备、物料等装配环境的要求均不同,装配对象状态也随之变化. 如表1所示为飞机总装配一站位各装配阶段下装配环境要求和装配对象状态的变化.

表 1 不同装配阶段装配环境要求和装配对象状态的变化

Tab.1

| 装配阶段 | 人 | 机 | 法 | 测 | 装配对象 |

| 机身进站 | 吊装人员就位 | 机身数控定位器组运动到工作配置位置, 伸缩平台均缩回 | 机身进站AO | 无 | 机身部件初定位 |

| 机翼吊装 | 吊装人员就位 | 机翼数控定位器组运动到工作配置位置 | 机翼吊装AO | 无 | 机翼部件初定位 |

| 机身调姿 | 测量调姿人员就位 | 机身数控定位器组协调运动 | 机身调姿AO | 测量机身检测点 | 机身部件精定位 |

| 机翼调姿 | 测量调姿人员就位 | 机翼数控定位器组协调运动 | 机翼调姿AO | 测量机翼检测点 | 机翼部件精定位 |

| 翼身对接 | 对接人员就位 | 机翼数控定位同步升降运动,伸缩平台均伸出 | 翼身对接AO | 测量水平测量点 | 机身机翼大十字对接,形成整机 |

4.2. WebServices服务

图 8

图 9

4.3. 信息查询服务

在飞机总装现场数据可视化及信息集成平台中,通过读取企业网装配统计分析数据库实时数据表进行飞机总装配现场可视化展示,通过读取历史数据表进行装配现场历史数据的统计与分析.

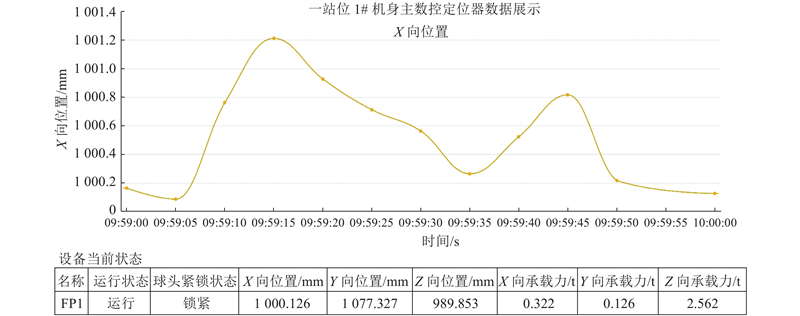

该生产线一站位1号机身主数控定位器(FP1)的实时数据展示如图10所示,该展示页表格部分展示选中的数控定位器的当前实时运行参数以及状态参数. 上述实时三维场景展示以及设备的实时数据展示均使用异步请求的Ajax技术,可以按数据采集频率实时更新页面,使可视化展示状态与现场保持同步.

图 10

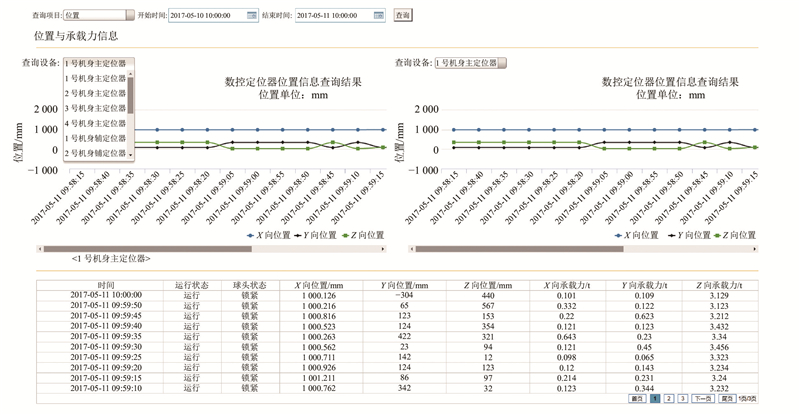

FP1的历史数据查询如图11所示. 该展示页曲线图部分的查询项包括X、Y、Z轴承载力以及位置,通过选择查询项以及开始、结束时间展示所选时间段所选查询项的曲线图,可以展示查询项在所选时间内的变化情况. 该展示页表格部分展示所选时间段内该数控定位器所有的运行参数以及状态参数.

图 11

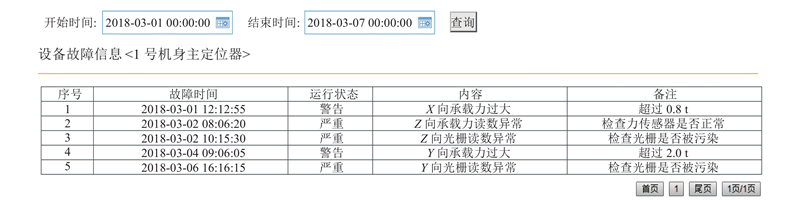

FP1的故障信息查询如图12所示,在选定的时间段内查询选定设备对象的故障信息,包括时间、内容、运行状态、备注.

图 12

4.4. 装配工艺过程查询服务

将关键工艺装配过程中的设备运动及状态数据、产品检测数据、评价结果存储在中立区数据库,便于分析飞机各装配环节的产品质量. 如调姿工艺过程,可以根据部件支撑定位器的空间位置实时判断是否协同运动,若不同步,可能出现拉裂产品蒙皮的风险;可以根据定位器承载力的分布均衡性及动态变化判断产品支撑状态,若动态变化较大,可能出现定位器不同步情况;可以根据部件检测点的制造误差判断上一个工艺环节部件的装配质量;可以根据部件检测点的姿态误差判断本环节部件的装配质量.

5. 结 语

初步探索数字孪生技术在某型飞机总装生产线中的应用. 从飞机总装生产线梳理的业务逻辑出发,对生产线关键要素进行建模,提出基于数字孪生的飞机总装生产线框架;建立基于CATIA模型的三维可视化及信息集成平台,实现现场设备采集实时数据的可视化展示与分析;通过中立区部署WebService服务建立企业内部的ERP系统与现场的设备终端的连接,实现文件的上传与下发.

未来须进一步研究数字孪生技术在飞机组件装配、部件装配、总装等各装配环节中的深度应用,如何更加完善现场各种不同类型、分散的设备及系统的建模与信息集成,如何进行虚实映射、虚实结合、虚实交互,如何根据设备运行参数优化产品装配工艺和质量,如何根据现场数据优化装配工艺、科学调度、设备故障预测与诊断、最优决策,如何与上下游系统进一步业务整合等,最终实现系统自身的自我配置、自我调整、自我优化.

参考文献

智能工厂: 德国推进工业4.0战略的第一步(下)

[J].DOI:10.3969/j.issn.1003-0492.2014.02.032 [本文引用: 1]

Intelligent factory: the first step of germany's industrial 4.0 strategy (last of two volumes)

[J].DOI:10.3969/j.issn.1003-0492.2014.02.032 [本文引用: 1]

CCIoT-CMfg: cloud computing and internet of things-based cloud manufacturing service system

[J].DOI:10.1109/TII.2014.2306383 [本文引用: 1]

Digital twin-driven product design, manufacturing and service with big data

[J].DOI:10.1007%2Fs00170-017-0233-1 [本文引用: 1]

Digital twin shop-floor: a new shop-floor paradigm towards smart manufacturing

[J].DOI:10.1109/ACCESS.2017.2756069

数字孪生车间信息物理融合理论与技术

[J].

Theories and technologies for cyber-physical fusion in digital twin shop-floor

[J].

Reengineering aircraft structural life prediction using a digital twin

[J].

产品数字孪生体的内涵、体系结构及其发展趋势

[J].

The connotation, architecture and development trend of product digital twin

[J].

Digital twin data modeling with AutomationML and a communication methodology for data exchange

[J].DOI:10.1016/j.ifacol.2016.11.115 [本文引用: 1]

Dynamic bayesian network for aircraft wing health monitoring digital twin

[J].DOI:10.2514/1.J055201 [本文引用: 1]

C2PS: a digital twin architecture reference model for the cloud-based CPS

[J].DOI:10.1109/ACCESS.2017.2657006 [本文引用: 1]

An application framework of digital twin and its case study

[J].DOI:10.1007/s12652-018-0911-3 [本文引用: 1]

数字孪生五维模型及十大领域应用

[J].

Five dimension digital twin model and its ten applications

[J].

数字孪生车间: 一种未来车间运行新模式

[J].

Digital twin workshop: anew mode of workshop operation in the future

[J].

数字孪生及其应用探究

[J].

Digital twin and its potential application exploration

[J].

车间生产过程数字孪生系统构建及应用

[J].

Construction and application of digital twin system for production process in workshop

[J].

基于数字孪生的航天结构件的制造车间建模研究

[J].

Research on modeling of aerospace structural parts manufacturing workshop based on digital twin

[J].