在实际运行中,外置换热器内受热面管屏出口壁温出现明显偏差[15-16]. 在白马600 MW超临界CFB锅炉外置换热器中,高温再热器壁温沿床宽方向的分布特性[17]存在明显的中间区域温度高,边壁区域温度低的特点,温度偏差超过50°C. 同样的壁温偏差在300 MW CFB锅炉的外置换热器中也有报道[18]. 对于超临界及以下参数的循环流化床锅炉,该热偏差尚处于管屏材料的许用范围,不影响锅炉安全稳定运行. 在更高参数的超超临界CFB锅炉中,再热蒸汽温度将提高至623°C(超临界为569°C). 壁温偏差问题将导致受热面设计过程中材料选择困难,更有可能在实际运行中造成泄漏失效,影响锅炉安全连续运行[19]. 合理的外置换热器设计已经成为超超临界CFB锅炉发展中的关键[20].

为了有效控制外置换热器中受热面的壁温偏差,已有学者针对其产生机制开展研究. Wang等[21-22]发现,外置换热器内固体颗粒与受热面间的传热并不均匀,中间区域传热系数高于边壁区域;杨磊[23]的试验研究也得到类似结果,但对于该现象的产生原因未提出明确解释. Yao等[24-28]在鼓泡流化床中测量了竖直管传热系数沿空间的分布规律,发现床中央区域传热系数显著高于边壁区域传热系数. Taofeeq等[26]认为边壁区的低颗粒团更新频率是导致低传热系数的主要原因. Stefanova等[27]则发现最大传热系数出现在最高气泡频率处,这与Taofeeq等[26]的研究一致. Cai等[29]在外置换热器冷态试验台中测量了传热系数和气泡频率的空间分布,发现两者具有一致性,证明了气泡行为是导致传热系数偏差的主要原因.

尽管现阶段已经初步了解外置换热器内受热面管屏壁温偏差问题的形成机制,但关于其控制及改进措施的报道极少. Hofer等[33]通过增加边壁处的风帽数量,改善边壁处气固流动,从而实现床侧传热系数空间分布更加均匀. Yao等[24-34]也发现若增加边壁区域的流化风速,边壁处的传热系数将得到显著加强. 但是,他们的研究结果均在深床层的小型鼓泡床试验台中获得. Stefanova等[28]研究了管径的影响,发现大管径浅床层鼓泡床中传热系数的空间分布存在显著差异,Cai等[29]也在试验中发现最大传热系数并不是出现在床中心,而是呈现出“双峰分布”. 因此,有必要在大截面外置换热器试验台上检验以上措施的有效性. 此外,文献中均采用颗粒侧调控措施,罕见管束蒸汽侧调控措施.

本研究分别从工质侧和颗粒侧提出2类调控措施. 蒸汽侧调控措施采用BENSON数值计算软件,探究蒸汽侧局部节流对热偏差的影响;颗粒侧角度,在换热室截面约1 m2的外置换热器内探究非均匀布风方式对热偏差的影响. 2类措施均可以降低外置换热器内受热管屏的壁温偏差问题,为660 MW超超临界循环床锅炉外置换热器的设计提供指导和思路.

1. 计算与试验方法

1.1. 蒸汽侧流量分配及管壁温度计算

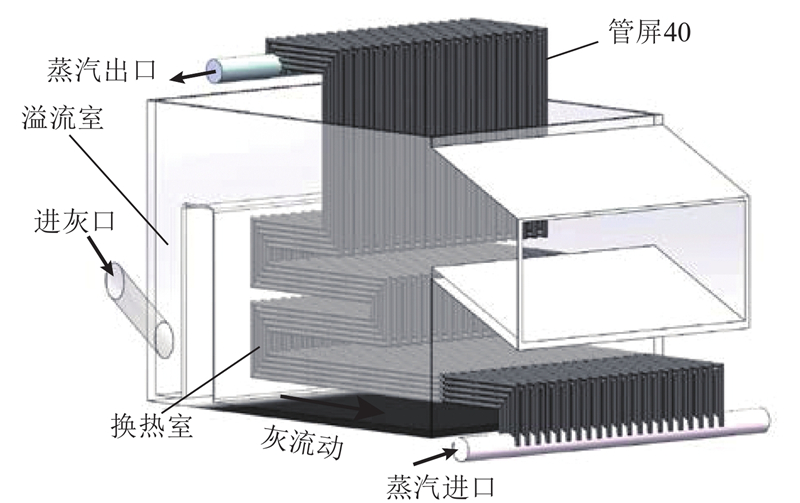

循环流化床锅炉外置换热器的壁温偏差问题如图1所示,图中,宽度方向无量纲距离d为测点位置与整个外置换热器宽度方向之比. 蒸汽侧流量分配及管壁温度采用工程领域成熟的水动力计算程序,根据受热面的管子结构以及所处环境的热负荷分布,对每根管子进行管内工质的流量分配,计算出管子的壁温用以判断受热面的安全. 本研究的计算对象为布置在外置换热器中的高温再热器. 高温再热器受热面由40组管屏并联组成,每组管屏包含7根蛇形弯管. 由于高温再热器中流动工质均为高温蒸汽,不含两相流动,将高温再热受热面离散为多管并联系统,更利于研究管内工质流动与管道受热面热流、温度分布之间的关系. 其主要求解的基本方程如下.

图 1

图 1 600 MW CFB锅炉高再外置换热器壁温偏差

Fig.1 Wall temperature deviation of high temperature rehearter external heat exchanger of 600 MW CFB boiler

进出口蒸汽流量满足质量守恒方程:

式中:xin为高温再热器进口蒸汽总流量,x(i)为单管i中蒸汽流量. 单管i回路满足动量守恒方程:

式中:pin和pout分别为进出口联箱压强,pf、pg、pa分别为摩擦压降、重位压降和加速压降. 单管i回路满足能量守恒方程:

式中:

式中:tf为出口壁温测点(计算点)管内工质温度,Jiw为管子内壁热量均流系数,Jow为管子正面沿厚度方向上的热量均流系数,Din为管子的内径,αf为管内表面传热系数,λ为管壁导热系数,δ为管壁厚度.

图 2

图 2 CFB锅炉外置换热器示意图

Fig.2 Schematic diagram of external heat exchanger of CFB boiler

1.2. 颗粒侧流动和传热试验

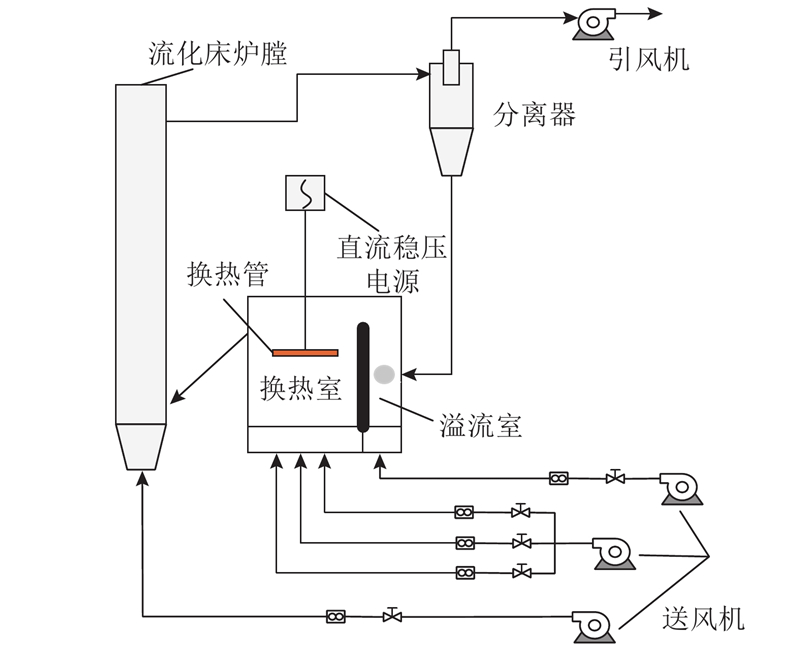

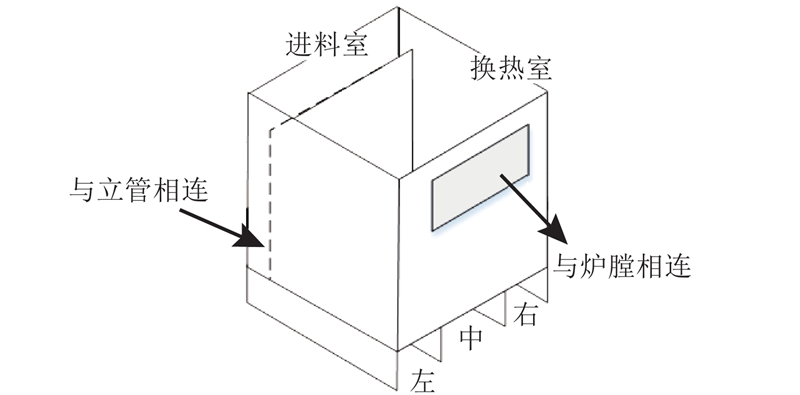

为了改善颗粒侧传热系数偏差问题,搭建冷态外置换热器试验台,探究非均匀布风方式对热偏差的影响. 冷态试验系统示意如图3所示,外置换热器结构示意如图4所示. 外置换热器由进料室和换热室组成. 进料室截面尺寸为1 000 mm×250 mm,一侧墙与固体返料立管相连. 换热室截面尺寸为1 000 mm×955 mm. 进料室和换热室中间隔墙高度为1 200 mm,换热室出口隔墙高度为1 200 mm. 固体颗粒由进料室溢流进入换热室,换热后流出换热室进入循环床提升管,经高效旋风分离器分离由立管再次收集进入外置换热器的进料仓. 立管直径为20 cm,设置蝶阀测量返料量,最终得到外置换热器进口流量约40 t/h. 颗粒为实际CFB锅炉的循环灰,中位粒径约为110 μm. 为了改变边壁区域的布风条件,外置换热器沿宽度方向设置3个独立风室,宽度分别为163、674、163 mm,每个风室配备独立的阀门和流量计控制流量. 采用钟罩式风帽布风,风帽中心间距为75 mm,最外侧距离壁面50 mm. 采用冷灰冲刷加热棒的方法测量颗粒侧对流传热系数. 该过程为实际外置换热器换热的逆向过程,虽然换热温度、气体介质密度等与实际有明显差别,但由图1、2可知,颗粒流动造成的换热偏差在整个换热过程中占主导作用,试验能够反映各因素对换热偏差的影响规律.

图 3

图 3 外置换热器冷态试验系统示意图

Fig.3 Schematic diagram of cold test rig of external heat exchanger

图 4

图 4 外置换热器试验装置本体结构示意图

Fig.4 Structure diagram of external heat exchanger test device

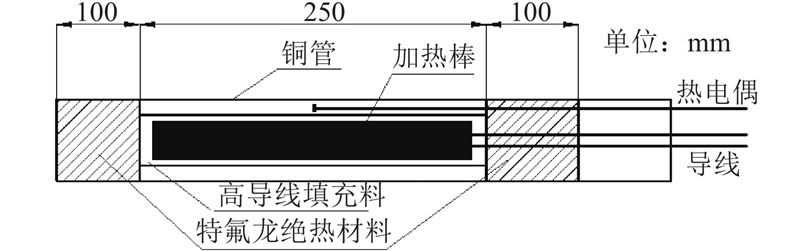

如图5所示为传热探头的示意图. 探头由外径30 mm、内径20 mm、长度250 mm的铜管制成. 铜管中心安装有直径18 mm的电加热管,间隙填充高温导热硅脂增强热流均匀性.为了防止管束两侧散热,每侧各安装有100 mm的特氟龙绝热材料. 加热管的加热功率通过直流稳压电源调节,根据显示的电压和电流数值获得功率. 管束表面沿圆周方向安装有5个快速响应1级T型热电偶,相邻热电偶间隔72°,用于测量管束表面局部温度. 热电偶安装参考文献[29]、[35]的研究. 在加热棒附近床层处插入T型热电偶,用于测量床层温度. 加热棒安装位置距离进料室前墙约550 mm,并沿进料室宽度每隔50 mm设置测试点. 各位置局部颗粒侧传热系数计算式为

图 5

式中:U为电压,I为电流,Atube为管束表面积,Ts,i为第i个热电偶测得表面温度,Tb为床层温度. 整根水平管的平均传热系数计算式为

试验开展了在0.10、0.15、0.20、0.25 m/s流化速度下,距布风板高度H为 45 cm和75 cm的不同布风情况对传热系数的影响.

2. 结果与分析

2.1. 蒸汽侧壁温计算

图 6

图 6 600 MW CFB锅炉外置换热器计算壁温与实测壁温对比

Fig.6 Comparison between calculated value and measured value of wall temperature external heat exchanger on 600 MW CFB boiler

流量分配结果表明,靠近边壁区的受热面管子中工质流量较大,这也是导致其出口壁温较低的原因之一. 为了降低靠近侧墙管内工质流量,针对两侧靠近边壁的各3根管子采用节流措施. 如在管子或入口集箱的管束接头位置增设节流环或减小边壁管束直径,以此调整各管屏的工质流量,降低壁温偏差. 如图7所示为调整流量分配后660 MW超超临界CFB锅炉最大连续蒸发量(boiler maximum continuous rating,BMCR)工况下外置换热器中高温再热器的壁温分布结果. 由图可以看出,针对近侧墙管采取节流优化措施后,外置换热器内管屏计算壁温偏差得到明显改善,边壁区与中心区管屏平均温度基本一致,最大偏差小于30°C,最高工质温度小于SA-213T92管材的许用温度(≤650°C),并有一定的裕量[36]. 因此,针对靠近外置换热器边壁的各3屏管子采用节流措施可以降低受热面偏差.

图 7

图 7 节流后超超临界CFB锅炉外置换热器壁温分布

Fig.7 Wall temperature distribution of external heat exchanger of ultra supercritical CFB boiler after throttling

从上述分析可知,通过节流可以实现材料壁温安全,并有一定裕量,即可以从工质侧解决该偏壁温差问题,通过流量调节对超超临界外置换热器设计提供指导.

2.2. 颗粒侧传热试验研究

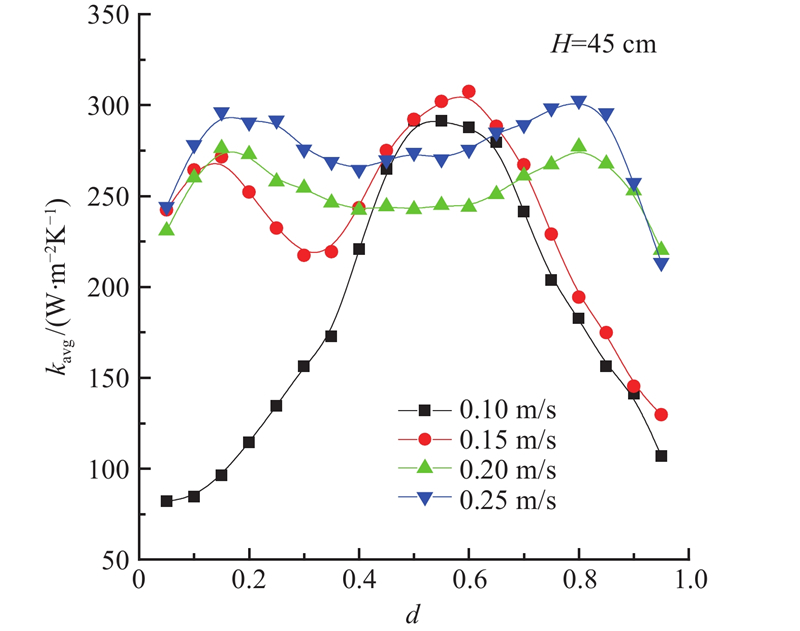

2.2.1. 均匀布风条件下风速对传热系数的影响

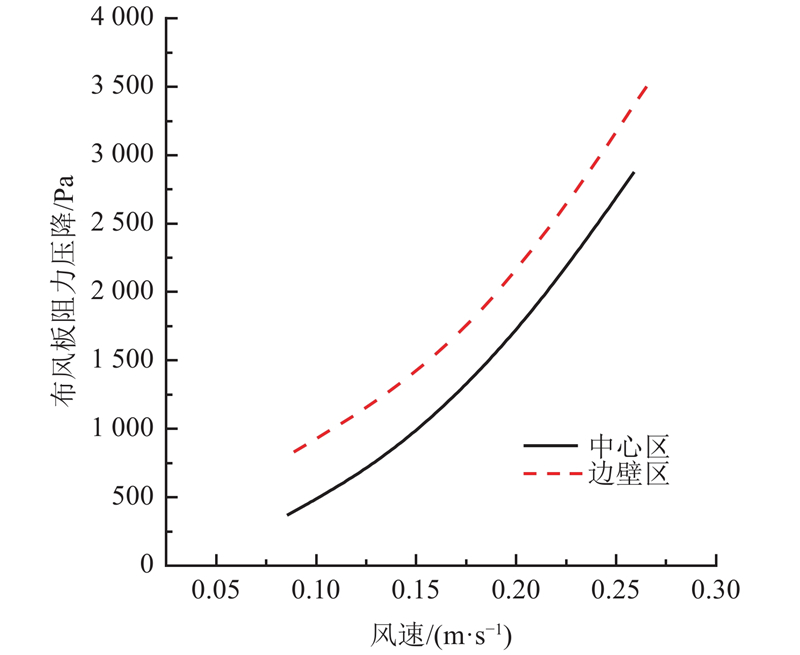

如图8所示为不同流化风速下,H=45 cm处的传热系数沿宽度方向的分布曲线. 由图可知,在风速较低时(0.10 m/s),由于各布风板阻力过小,布风不均,导致传热系数的非对称分布. 当风速增加至0.15 m/s时,换热室内流化改善,传热系数出现马鞍形双峰分布的雏形,但此时右侧风量分配的不均匀,传热仍很差. 当风量增加至0.20 m/s后,如图9所示,各块布风板阻力压降均高于1 500 Pa,满足均匀布风要求. 此时,外置换热器内物料完全流化,传热系数呈现双峰分布,最大传热系数出现在距离边壁约0.2倍宽度处. 该传热系数分布与深床层、较小床截面中获得的试验结果都表明,与床中心区域相比,边壁区域的传热更差[22-23],不过中心区域传热系数本身呈现出马鞍形分布,这在深床层、较小床截面的试验中并未明显发现,也说明在较大床截面外置换热器中测量非均匀布风方式的必要性.

图 8

图 8 外置换热器流化速度对传热系数分布的影响

Fig.8 Influence of fluidization velocity of external heat exchanger on the distribution of heat transfer coefficient

图 9

图 9 外置换热器布风板阻力随风速的变化曲线

Fig.9 Curve of resistance of air distribution plate of external heat exchanger with different air speed

随着风速增加,传热系数空间分布和最大传热系数的位置基本一致,但是传热系数数值显著增大. 根据经典的颗粒团更新理论,风速增大,气泡上升速度及频率增大,颗粒在管束表面的停留时间变短,传热系数相应增大. 因此,高流化风速可以适当改善外置换热器内管束的换热情况.

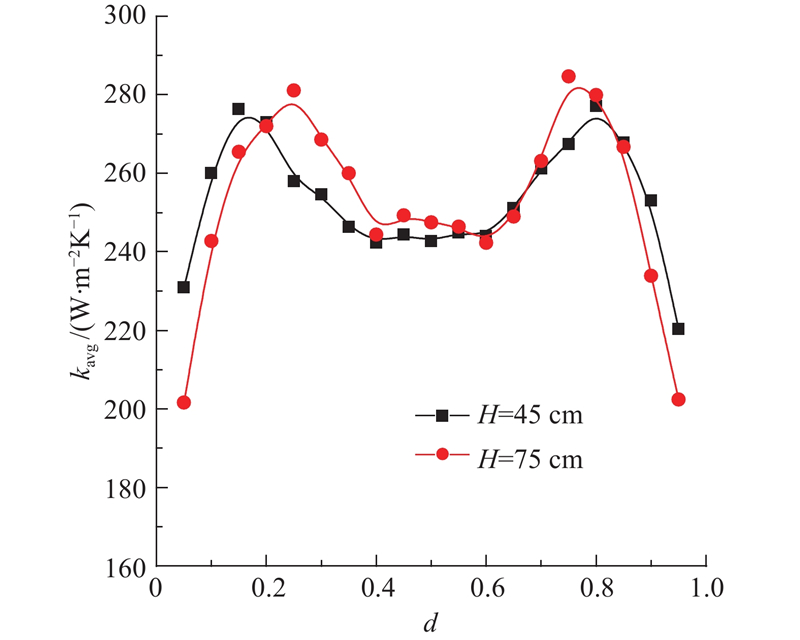

2.2.2. 均匀布风条件下高度对传热系数的影响

图 10

图 10 外置换热器床层高度对传热系数分布的影响

Fig.10 Influence of bed inventory of external heat exchanger on the distribution of heat transfer coefficient

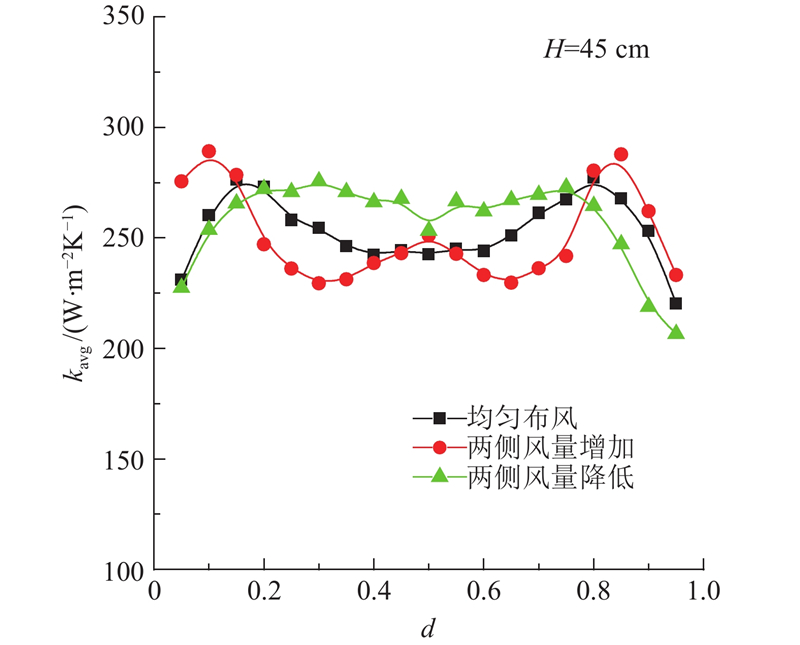

2.2.3. 非均匀布风对传热系数的影响

在整体风速0.20 m/s不变的情况下,改变两侧和中间风量的分配比例后,H=45 cm处传热系数的变化如图11所示. 由图可以看出,在均匀布风时,外置换热器左侧至右侧的传热系数曲线呈马鞍形,在距离边壁0.2倍宽度附近出现最大值,其余位置传热系数小于该位置的传热系数,并且中间位置传热系数高于靠近边壁处的传热系数.

图 11

图 11 调整布风对外置换热器传热系数影响

Fig.11 Influence of adjusting air distribution on heat transfer coefficient of external heat exchanger

当增加两侧风量至0.27 m/s(增加约35%)、降低中间风量至0.15 m/s(降低31%)时,传热系数曲线出现变化. 靠近边壁处的传热系数显著变大,中心区整体传热系数出现明显下降,低于均匀布风条件下的传热系数平均值.

当增加中间风量至0.25 m/s(增加25%)、降低两侧风量至0.10 m/s(降低约50%)时,对比均匀布风的传热系数曲线,此时的马鞍形双峰分布消失,单峰分布出现. 中心区的传热系数较均匀布风条件下的显著增大,边壁区的传热系数则显著降低.

以上试验结果表明,局部风量对局部传热系数具有显著影响,增加中心区和边壁区的风量,均会显著影响相应区域的传热系数. 表明在实际运行中,若中心区保持较高风速,并相应提高边壁区局部的风速,可以提高边壁区传热系数,进而改善受热管屏壁温偏差问题.

从冷态试验结果可知,外置换热器边壁区域传热较差,这与已有的研究结果相近. 由于本研究的外置换热器截面相对较大,外置换热器传热分布与已有的研究结果有不同之处,通过不同区域风量调节,可以改善边壁区域传热较差的问题.

3. 结 论

能否解决外置式换热器的壁温偏差问题,是决定循环流化床燃烧技术能否实现超超临界蒸汽参数的关键,本文基于实炉试验结果,提出工质侧解决壁温偏差问题方法,并通过冷态试验,提出颗粒侧解决壁温偏差建议,主要包括:

(1)计算结果表明外置换热器中靠近两侧墙的受热面管子中工质流量较大是壁温较低的原因之一. 针对这些管子采用节流措施调整工质侧流量分配可以降低受热面出口壁温偏差.

(2)冷态试验结果表明外置换热器内颗粒侧传热系数呈现马鞍形双峰分布,传热系数最大值出现在距离边壁约0.2倍宽度的位置,且靠近边壁区域传热系数较低. 随着风速增加,各处传热系数均相应增加. 距离布风板高度增加,边壁区传热系数降低,中心区传热系数增加.

(3)冷态试验结果表明非均匀布风方式可以改变局部传热系数,因此实际运行中可以考虑通过调整边壁区局部的风速,进而改善受热管屏的壁温偏差问题.

(4)后续拟进一步拓展试验研究内容,并提出更多可在颗粒侧减缓壁温偏差的措施.

参考文献

From a CFB reactor to a CFB boiler–the review of R&D progress of CFB coal combustion technology in China

[J].

大型循环流化床锅炉的发展

[J].

Development of large-scale circulating fluidized bed boiler

[J].

超临界及超超临界循环流化床锅炉技术研究与应用

[J].

Research and application of supercritical and ultra-supercritical circulating fluidized bed boiler technology

[J].

大容量循环流化床锅炉技术发展应用现状

[J].

Application and development status of large-scale CFB boilers

[J].

Clean coal technologies in China: current status and future perspectives

[J].DOI:10.1016/J.ENG.2016.04.015 [本文引用: 1]

超(超)临界循环流化床锅炉技术的发展

[J].

Progress of Supercritical and Ultra-Supercritical Circulating Fluidized Bed Boiler Technology

[J].

东方660 MW高效超超临界CFB锅炉的设计

[J].

Design of Dongfang 660 MW highly-efficient ultra-supercritical CFB boiler

[J].

660 MW高效超超临界双炉膛循环流化床锅炉的设计开发

[J].

Design and development of a 660 MW high efficiency ultra-supercritical double-furnace CFB boiler

[J].

Gas-solid flow in an integrated external heat exchanger for CFB boiler

[J].DOI:10.1016/j.powtec.2010.04.006 [本文引用: 1]

大型循环流化床锅炉外置换热器运行特性分析

[J].

Operation characteristics of fluidized bed heat exchanger of large-scale circulating fluidized bed boiler

[J].

超超临界循环流化床锅炉流化床换热器热偏差形成的流动基础

[J].

Hydrodynamic mechanisms of non-uniform distribution of heat transfer in fluidized bed heat exchangers of ultra supercritical CFB boilers

[J].

700°C超超临界循环流化床锅炉方案设计研究

[J].

Plan design and research of 700°C ultra-supercritical circulating fluidized bed boiler

[J].

600 MW超临界循环流化床锅炉的设计

[J].

Design of 600 MW supercritical circulating fluidized bed boiler

[J].

循环流化床外置换热器冷态实验研究

[J].

Cold-state experimental study of a CFB externally-installed heat exchanger

[J].

大型循环流化床锅炉外置式换热器运行特性的对比研究

[J].

Comparative study on the external heat exchanger operating characteristics in large-scale circulating fluidized bed boiler

[J].

Operation characteristics of external heat exchangers in the 600 MW supercritical CFB boiler

[J].

600 MW超临界CFB锅炉高再外置换热器运行调整试验研究

[J].

Experimental research on adjustment of operation of high temperature external heat exchanger for the 600 MW super-critical CFB boiler

[J].

Experimental research of heat transfer uniformity for fluidized bed heat exchangers in a 300 MW CFB boiler

[J].

600 MW超临界循环流化床锅炉外置床壁温特性分析

[J].

Tube wall temperature characteristic of external heat exchanger in 600 MW supercritical CFB boiler

[J].

660 MW超超临界循环流化床锅炉研究开发进展

[J].

Research and development progress of the 660 MW ultra-supercritical circulating fluidized bed boiler

[J].

Development of a new external heat exchanger for a circulating fluidized bed boiler

[J].DOI:10.1016/S0255-2701(02)00054-5 [本文引用: 1]

非机械阀控制外置换热器的试验研究

[J].

A new concept of external heat exchanger for circulatingfluidized bed boiler

[J].

Investigation of the heat transfer intensification mechanism for a new fluidized catalyst cooler

[J].DOI:10.1002/aic.14841 [本文引用: 2]

Investigations of axial and radial variations of heat transfer coefficient in bubbling fluidized bed with fast response probe

[J].DOI:10.1016/j.powtec.2010.11.003

Heat transfer and hydrodynamics in a gas-solid fluidized bed with vertical immersed internals

[J].

Local hydrodynamics and heat transfer in fluidized beds of different diameter

[J].DOI:10.1016/j.powtec.2011.04.026 [本文引用: 1]

A probabilistic heat transfer model for turbulent fluidized beds

[J].

Experimental study on local heat transfer and hydrodynamics with single tube and tube bundles in an external heat exchanger

[J].

Bubble distribution and behaviour in bubbling fluidised beds

[J].DOI:10.1016/j.ces.2006.08.034 [本文引用: 2]

Identify of flow patterns in bubbling fluidization

[J].

Radial bubble distribution in a fluidized bed with vertical tubes

[J].DOI:10.1021/ie3004418 [本文引用: 1]

Acting on hydrodynamics to improve the local bed-to-wall heat transfer in bubbling fluidized beds

[J].

CFD investigation of gas-solids flow in a new fluidized catalyst cooler

[J].

Correlating local tube surface heat transfer with bubble presence in a fluidized bed

[J].DOI:10.1016/0032-5910(93)02802-H [本文引用: 1]