在3D打印过程中,首先要保证打印工况稳定性. 喷头系统是FDM型3D打印机的关键部件,其运行状态直接影响产品质量. 喷头系统包括送丝机构、加热块和微型喷嘴,一般在3D打印机中以模块化形式存在,其基本原理是丝材经加热块融化后,在送丝电机的推动下挤出并沉积成型. FDM型打印机通常打印时间较长,且喷嘴处细微的导料口,极易发生异常打印状态(如喷嘴阻塞、半阻塞等情况). 在打印工况监测方面,吴海曦等[7]利用声发射传感器采集打印过程信号,并基于声发射波基(AE hit)的参数化声发射信号处理及特征值提取方法得到最敏感的AE hit关键特征值,再利用K-means聚类算法对两类故障模式进行同时识别研究,识别准确率分别为94.62%和93.80%.

喷头系统中送丝机构与丝材断裂、喷头堵塞等情况有直接的关联[8-9]. 送丝速度与打印速度之比−流量比设置不合理是异常状态(喷头堵塞等)发生的主要诱因,因此需要采取有效手段实时状态监测喷头系统. Peng等[10]研究了送丝速度与打印速度的设置,注意到当它们的比例接近1时,部分缺陷被最小化;送丝速度和打印速度显著偏离1∶1会出现喷嘴堵塞和刮擦问题,最终导致产品打印失败. Rao等[11]研究了面向FDM打印工况的多传感器融合监测,阐述了当送丝速度和打印速度之比在0.8≤V≤1.2情况下,可以避免由速度不均衡而引起的打印异常状态. 上述方法不能对故障模式进行识别,需要做进一步的研究工作. 此外,当送丝速度发生改变时,送丝电机的振动频率有明显变化,因此可以从频域的角度研究送丝速度的变化情况.

针对不同流量比可能导致异常打印状态问题,本研究提出基于振动传感器的监测策略,针对信号时域数据难以观察出信号的差异性,提出通过快速傅里叶变换方法(fast Fourier transform, FFT)将时域信号转化到频域进行分析. 建立邻近算法(K-nearest neighbor, KNN)分类模型,采用K折交叉验证的方法防止产生过拟合问题,通过实验验证该方法在实际工程中应用的有效性.

1. 研究方法

1.1. 状态监测平台

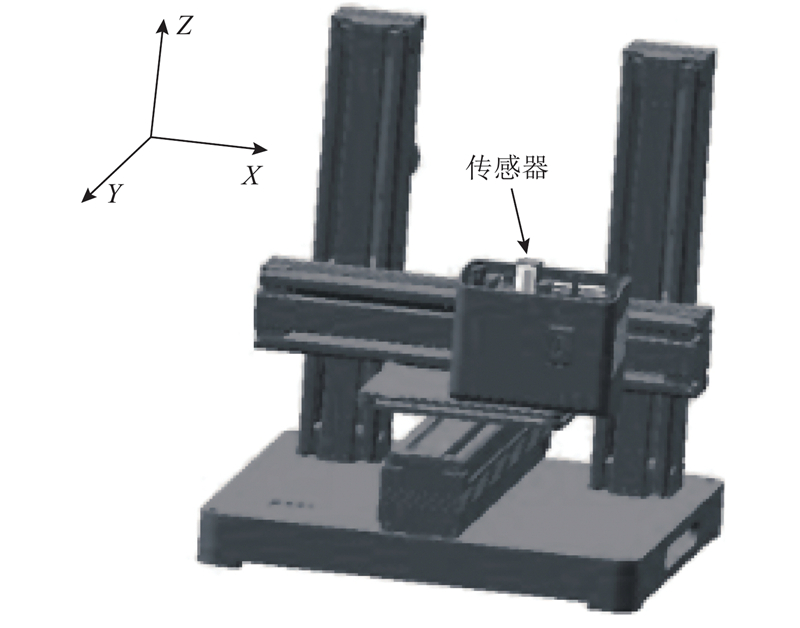

本研究采用自行设计的3D打印机,结构如图1所示. X、Y、Z轴导轨均为丝杆机构,相对于同步带而言,丝杆机构传动精确且更具钢性,不会出现丢转现象. 选用双Z轴设计,减少了当喷头系统运动到一端时产生的形变误差,增加了整个打印机的稳定性. 送丝电机及运动控制电机均选用工业级步进电机. 控制精度可达0.005 mm.

图 1

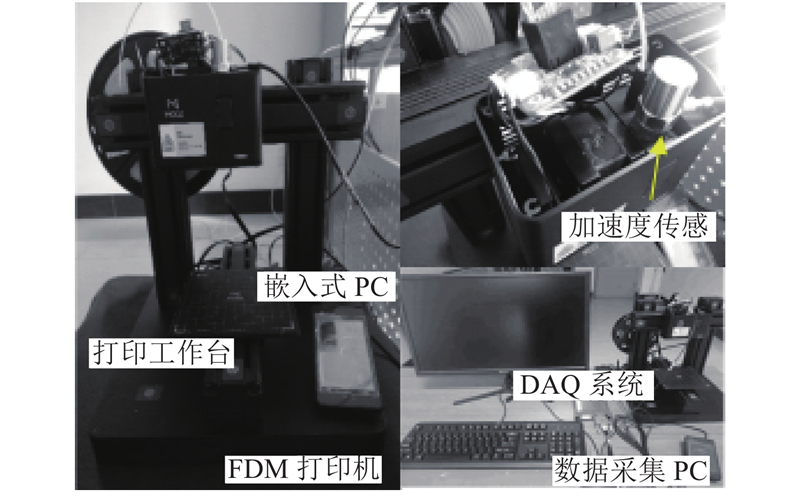

振动信号采集系统是由加速度传感器、数据采集模块等组成. 送丝机构监测平台,如图2所示,选用工作频率为0.5~5 000 Hz的IEPE型压电式加速度传感器,该种传感器低阻抗输出,抗干扰能力强,可以进行长电缆输出而不致引起噪声增加. 采集系统为DH5981动态信号采集仪.

图 2

1.2. 傅里叶分析

1.2.1. 离散傅里叶变换

时域特征分析是判断故障的简易方法,但是送丝机构微弱振动信号容易被强噪声淹没,无法从时域信号上直接观察出故障情况,此时需要从不同的角度来观察信号的特征. 信号经采样后成为离散信号. 每个时间序列

式中:

1.2.2. 快速傅里叶变换

式中:

1.3. KNN分类和K折交叉验证

1.3.1. KNN分类

如图3所示,方形、三角形、五边形分别代表类别1、类别2、类别3,圆形代表是测试集中待分类数据,若选取K=4,则计算测试数据在与训练数据集中每个数据间的距离,并选取距离最近的4个训练数据,类别1出现的频率最高,因此将测试数据判定为类别1. 根据该算法原理,可以将送丝机构中不同状态进行分类,识别喷头工作是否正常.

图 3

1.3.2. K折交叉验证

图 4

表 1 二分类混淆矩阵

Tab.1

| 真实值 | 预测值 | |

| 正例 | 负例 | |

| 正例 | A | B |

| 负例 | C | D |

表 2 多分类混淆矩阵

Tab.2

| 真实类 | 预测类 | |||

| 1 | 2 | | n | |

| 1 | | | | |

| 2 | | | | |

| | | | | |

| n | | | | |

2. 实验材料和结果

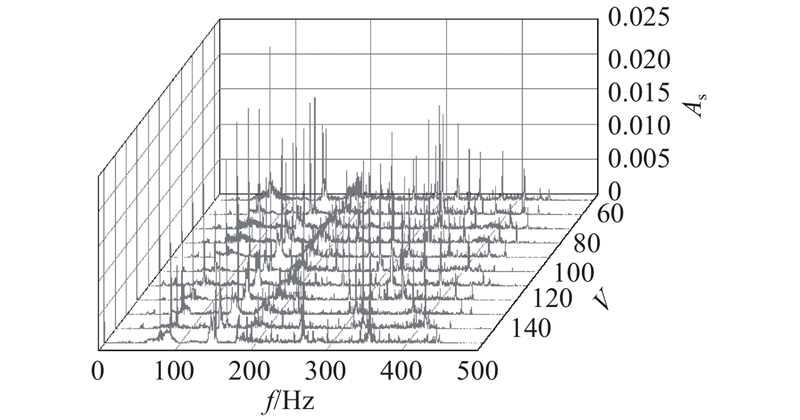

使用图2中所示打印机进行实验,实验使用材料为PLA,直径1.75 mm,熔融指数8~10 g/10 min. 实验时设置打印层厚度为0.2 mm,打印填充密度设为20%,打印速度取30 mm/s,固定不变. 利用滑动窗口的方法选取时域信号区间进行分析,模拟加工过程喷头系统状态的实时质量监测. 其中时域区间窗口为5 s,滑动间隔为1 s,即时域信号区间分别为[0, 5],[1, 6],[2, 7]等. 通过设定不同流量比以达到改变送丝速度的目的,实验中根据不同的实验次序设定不同的流量比分别为50%、60%、70%、80%、90%、100%、110%、120%、130%、140%、150%. 上述11类实验,每种类型实验重复100次. 如图5所示为不同参数设置下采集到的一组时域信号图. 图中,t为时间,V为流量比. 观察时域信号的特征,每组信号中会有突变幅值,这些突变信号不是异常情况的产生,而是由于打印机运动到相应位置后瞬间改变运动方向所致,并不能反映喷头机构的运动状态,对其中部分信号进行傅里叶变换得到的幅频图,如图6所示. 图中,As为信号幅值,当频率小于200 Hz、流量比不同时,每组的频率几乎相同,这代表着共有的特征;当频率高于200 Hz时,每组的频率不相同,可以用于表征不同流量比的特征.

图 5

图 5 送丝机构不同运动状态振动信号时域图

Fig.5 Time-domain diagram of vibration signals in different motion states of wire feeding mechanism

图 6

图 6 送丝机构不同运动状态振动信号幅频图

Fig.6 Amplitude-frequency diagram of vibration signal in different motion states of wire feeding mechanism

用KNN分类算法对傅里叶变换提取的特征量进行分类. 为了减少KNN分类模型误差,用10次5折交叉验证划分训练数据和验证数据,并且计算其结果的平均值. 同时发现,KNN分类中邻近点K选取不同值时,得到的准确率也不同,如图7所示,图中蓝色折线表示邻近点K与准确率AN之间的对应关系,K从2开始选取,当K=3时对应准确率最大,当K>3时,随着K值增加,准确率呈递减趋势,因此取K=3.

图 7

图 8

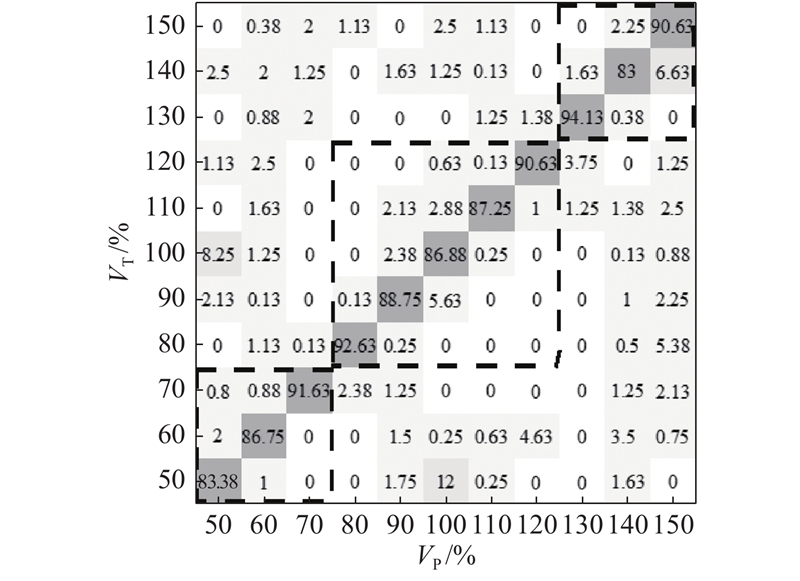

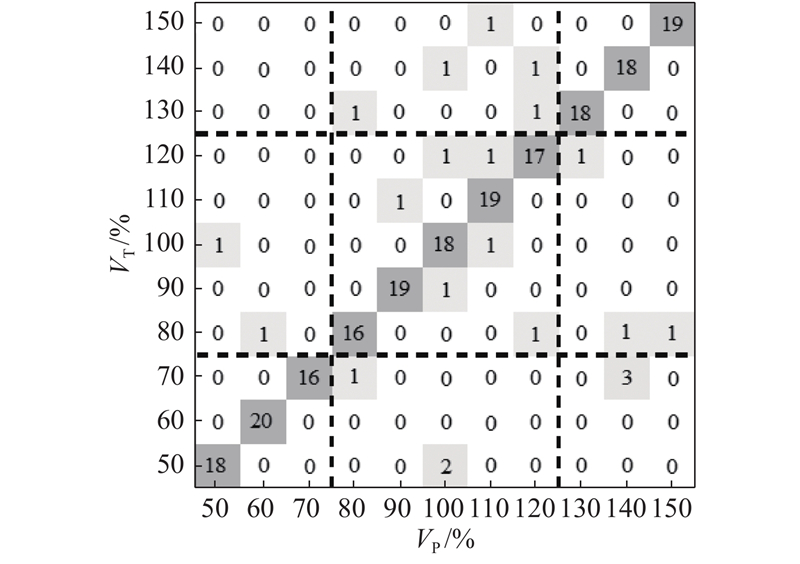

将测试数据代入模型中,得到预测结果并与实际值作比较. 如图9所示为测试数据分类结果,测试数据每类有20个样本,对角线上数据为每类样本预测正确的个数. 当0.8<V<1.2即流量比为80%至120%时,这5类可以视作为正常打印工况,其余类别视作异常工况,因此可以将分类情况进一步划分为3类,类1表示0.5≤V≤0.7,类2表示0.8≤V≤1.2,类3表示1.3≤V≤1.5. 结果如表3所示,其中每一行数据表示各个类别的实际样本数,类1、类2、类3分别有60、100、60个样本数,对角线上数值为每一类预测正确的数值,类1预测的结果中,有6个样本被预测错误,预测成类2、类3的各3个样本;类2预测结果中,预测正确95个样本,2个样本被预测为类1,3个样本预测为类3;类3的预测结果中,55个样本被预测正确,5个样本预测为类2. 可以看出类1与类3在某个特征维度存在着较大的差异.

图 9

图 9 送丝机构不同运动状态信号分类结果

Fig.9 Classification results of different motion states signals of wire feeding mechanism

表 3 送丝机构不同运动状态信号三分类混淆矩阵

Tab.3

| 真实值 | 预测值 | ||

| 类1 | 类2 | 类3 | |

| 类1 | 54 | 3 | 3 |

| 类2 | 2 | 95 | 3 |

| 类3 | 0 | 5 | 55 |

表 4 三分类后数值统计

Tab.4

| 类别 | SE/% | SP/% | AN/% |

| 类1 | 90.00 | 98.75 | 92.73 |

| 类2 | 95.00 | 93.33 | 92.73 |

| 类3 | 91.76 | 96.25 | 92.73 |

3. 结 论

(1)针对不同流量比可能导致异常打印状态问题,本文提出的利用振动信号监测策略,并将送丝机构振动时域信号转换为频域信号,并基于信号的频域数据提取表征送丝机构运动状态的特征量,利用KNN构建不同流量比下的识别模型,可以有效实现喷头系统运动状态的分类.

(2)基于实验数据的K折交叉验证,可以有效地说明KNN的稳定性.

(3)长时间打印过程中,当V<0.8时会出现喷头刮擦现象,V>1.2时会出现打印分层等现象. 据此分析0.8≤V≤1.2属于合理工作状态,其余流量比属于异常工作状态,最终分类准确率为92.73%.

(4)在FDM打印过程中,V会受到材料熔融指数、喷嘴直径、材料加热温度等因素的影响,使打印质量下降. 后续将不局限于单一研究送丝速度对流量比的影响,还将进一步研究各因素与V的影响规律.

参考文献

Fused deposition modelling: a review

[J].DOI:10.1108/RPJ-04-2019-0106 [本文引用: 1]

3D打印在汽车行业的应用

[J].

Appli-cation of 3D printing in automobile industry

[J].

In-situ monitoring of the deformation during Fused Deposition Modeling process using CGS method

[J].DOI:10.1016/j.polymertesting.2019.03.030 [本文引用: 1]

An improved fault diagnosis approach for FDM process with acoustic emission

[J].DOI:10.1016/j.jmapro.2018.08.038 [本文引用: 1]

In-situ monitoring of strain and temperature distributions during fused deposition modeling process

[J].DOI:10.1016/j.matdes.2016.02.099 [本文引用: 1]

面向熔融沉积成型的3D打印机故障声发射监控方法

[J].

3D printer fault acoustic emission monitoring method for fused dep-osition molding

[J].

Experimental investigation using vibration testing method to optimize feed parameters of color mixing nozzle for fused deposition modeling color 3D printer

[J].

Researches into influence of process parameters on FDM parts precision

[J].

Online real-time quality monitoring in additive manufacturing processes using heterogeneous sensors

[J].

The implementation of fast fourier transform and coherence function to detect the millimetric hole on strip iron plate

[J].

Misfire and valve clearance faults detection in the combustion engines based on a multi-Sensor vibration signal monitoring

[J].DOI:10.1016/j.measurement.2018.04.062 [本文引用: 1]

基于Matlab的FFT算法研究

[J].DOI:10.3969/j.issn.1006-5059.2020.01.023 [本文引用: 1]

Research on FFT algorithm based on Matlab

[J].DOI:10.3969/j.issn.1006-5059.2020.01.023 [本文引用: 1]

Five discrete symbiotic organisms search algorithms for simultaneous optimization of feature subset and neighborhood size of KNN classification models

[J].DOI:10.1016/j.asoc.2017.12.039 [本文引用: 1]

Multiscale recurrence analysis of long-term nonlinear and nonstationary time series

[J].DOI:10.1016/j.chaos.2012.03.013 [本文引用: 1]

基于动态时空规整的系泊链闪光焊接在线质量评估

[J].DOI:10.12073/j.hjxb.2019400071 [本文引用: 1]

On-line quality evaluation of flash welding of mooring chain based on dynamic space-time regularization

[J].DOI:10.12073/j.hjxb.2019400071 [本文引用: 1]

Multiscale recurrence quantification analysis of spatial cardiac vectorcardiogram signals

[J].DOI:10.1109/TBME.2010.2063704 [本文引用: 1]