涉水重大基础设施,是关系国民经济发展和国家公共安全的枢纽工程. 随着国民经济的快速发展,我国建成和在建涉水的重大基础设施建设越来越多,各种工程问题也日益突出[1]. 沉管隧道作为涉水重大基础设施的一部分,其服役环境和常见隧道有很大不同. 由于沉管隧道的混凝土结构长期处于海水环境中,在高水头压力、土层压力及海水溶液中侵蚀离子(SO42−、Cl−、HCO3−、H+等)的作用下,混凝土的性能逐渐劣化. 目前,关于海洋环境下混凝土结构的腐蚀研究主要集中在氯盐侵蚀、硫酸盐侵蚀、硅酸盐水泥水化、酸性介质侵蚀等方面. 白卫峰等[2]基于统计损伤理论及宏观试验现象,建立了考虑硫酸盐侵蚀影响的混凝土单轴、双轴压缩统计损伤本构模型. 尧俊凯等[3]明确硫酸盐侵蚀水泥改良填料膨胀是引起路基上拱的主要原因,结合化学反应机理和室内模拟试验,对发生此类膨胀变形的反应条件、膨胀变形特征进行了分析. 金祖权等[4]研究了水胶比(质量比)为0.35、0.45的普通混凝土在3种溶液[3.5%(质量分数,下同)NaCl溶液,5.0% Na2SO4溶液,3.5% NaCl – 5.0% Na2SO4复合溶液]和2种腐蚀制度(长期浸泡和浸泡烘干循环)下混凝土的损伤失效规律、特点及损伤叠加的效应. 梁咏宁等[5]用超声波法对受硫酸盐侵蚀混凝土的表面损伤层厚度进行检测,采用回归分析方法取代传统的作图法进行数据处理,并与受侵蚀混凝土的化学分析结果进行对比,标定超声检测混凝土腐蚀的程度和适用性. 宋玉普等[6]对高性能混凝土氯离子扩散系数进行试验研究,并对高性能混凝土海洋平台结构抗氯离子侵蚀耐久寿命进行预测和分析. 结果表明,在一定条件下,低水灰比和增加保护层厚度均可以提高混凝土结构抗氯离子侵蚀的耐久寿命. Acker[7]研究了水泥水化的力学过程,提出C-S-H凝胶等水化产物. 黄巍林等[8]在不同海洋区域对不同配合比混凝土试件进行现场暴露试验,以研究在实际海洋暴露环境下,混凝土内部硫酸盐的侵蚀机理. 贾洪全等[9]通过测定混凝土胶砂试件在不同浓度硫酸盐侵蚀下的抗折抗蚀系数,并结合微观测试,观察侵蚀产物种类及计算生成量,以探究不同浓度硫酸盐对水泥基材料侵蚀的影响. 大部分有关海洋混凝土的试验都未考虑实际工况中高渗透压侵蚀,或者达不到实际工况中的高水头压条件. 王倩等[10]只单项考虑了海水离子浓度加倍侵蚀下混凝土的劣化损伤分析,何鹏涛等[11]只从改变材料性质的角度研究了模拟海水对参入粉煤灰的混凝土浆体的侵蚀作用,少有学者关注高水头压-侵蚀性离子耦合作用下对混凝土的侵蚀损伤及劣化规律.

目前已经有大量研究利用传统的室内力学试验,如单轴压缩试验、三轴压缩试验等,得到试样整体宏观力学性能. 实际上,不同侵蚀深度处的力学性能是不一样的. 尤其是试样表面和较浅侵蚀深度处的力学性能劣化严重,需要对试样表面和不同侵蚀深度处力学特性进行微观研究. 微观试验能反映混凝土的水泥基材料微观和细观结构的损伤和弹性演化过程. Gu等[12]用微米压痕试验获得脆性材料在精密和超精密磨削过程中的变形和断裂行为的基本信息. Karine等[13]用纳米压痕试验获得水泥熟料弹性模量损伤和硬度值. Constantinides等[14]介绍了用于水泥材料的纳米压痕工具. Murthy等[15]用微米压痕试验对超高强度混凝土的表征及微观力学性能进行了研究. 本文采用微米压痕试验,并结合CT扫描试验、电子显微镜扫描(scanning electron microscope,SEM)试验,研究高渗透压−硫酸盐耦合侵蚀对混凝土的损伤和在该侵蚀作用下混凝土的微观力学性能,为了解海洋复杂侵蚀环境下混凝土结构劣化规律提供科学依据.

1. 试样制备

沉管是处于水下30多米、承受高水压作用的大体积混凝土结构. 这对混凝土的抗氯离子渗透性、抗水压渗透性以及抗裂性能都提出了更严格要求. 试验所用混凝土为C50混凝土,由碎石、砂、水泥和水搅拌而成. 本试验中混凝土采用强度等级不低于42.5 MPa,水泥质量符合文献[16]的I和II型低碱硅酸盐水泥,粉煤灰满足文献[17]规定的F类I级粉煤灰以及准I级粉煤灰. 矿粉渣比表面积控制在400~500 m2/kg,符合文献[18]中S95级矿渣粉的要求. 细集料选用级配合理、质地均匀坚固、吸水率低、孔隙率小的洁净天然中粗河砂,不使用人工砂、山砂,不得使用海砂. 为保证混凝土能够完全填充结构内部各个部位以及良好的耐久性,选择最大粒径不超过10 mm的连续级配碎石,其余指标符合文献[19]. 经优化后的混凝土参数如表1所示. 试件为圆台形试件,具体尺寸为大头直径Db = 185 mm,小头直径Ds = 175 mm,高为150 mm. 试件硬化成型后,放置于标准养护室中进行养护,养护龄期为28 d. 在试验前,须按文献[20]对试样侧面进行蜡封. 所制备的C50混凝土的抗压强度试验结果为52.45~57.12 MPa.

表 1 试样混凝土参数

Tab.1

| 参数 | 符号 | 数值 | 单位 | ω/% |

| 强度等级 | C50 | − | − | − |

| 凝胶材料 | BM | 420 | kg/m3 | − |

| 水胶比 | r | 0.35 | − | − |

| 水泥 | CT | 189 | kg/m3 | 45 |

| 粉煤灰 | FA | 105 | kg/m3 | 25 |

| 矿渣粉 | SP | 126 | kg/m3 | 30 |

| 砂 | S | 775 | kg/m3 | 43 |

| 减水剂 | WR | 4.2 | kg/m3 | 1 |

| 密度 | ρ | 2395 | kg/m3 | − |

2. 试验方法

2.1. 高渗透压-硫酸盐侵蚀混凝土试验方法

试件达到养护龄期时,将试件从养护室取出并进行高渗透压-硫酸盐侵蚀混凝土试验,试验所用仪器为北京建研院的数显混凝土抗渗仪,侵蚀时长分别为0、5、10、60和180 d,侵蚀溶液采用质量分数10% Na2SO4溶液,渗透压力值分别选择0、0.7、1.4 MPa,每组混凝土取2个试块,试验结果取2个试块测定结果的平均值,如表2所示. 表中,t为养护时长,n0、n1、n2分别为渗透压0、0.7、1.4 MPa时的样品数. 试验用混凝土渗透仪器满足文献[21]中规定要求,试验过程详见图1和图2. 以水压和侵蚀天数命名各试件,如试件1.4~60 d;1.4表示施加的水压力为1.4 MPa,60 d表示混凝土侵蚀天数为60 d. 待试件达到试验要求作用时间和水压力后,将试件劈裂成两半,一半经取芯、切割、打磨后制备成50 mm×50 mm×30 mm的立方体试样进行微米压痕试验,对试样弹性模量变化进行测定;另一半经取芯、切割后制备成φ25 mm×30 mm的圆柱体试样,用于CT试验,观测试样的孔隙结构及裂隙劣化扩展趋势.

表 2 侵蚀试验样品数

Tab.2

| t/d | n0/块 | n1/块 | n2/块 |

| 0 | 1 | 0 | 0 |

| 5 | 2 | 2 | 2 |

| 10 | 2 | 2 | 2 |

| 60 | 2 | 2 | 2 |

| 180 | 2 | 2 | 2 |

图 1

图 1 高渗透压-硫酸盐侵蚀实验现场

Fig.1 Photo of high osmotic pressure and sulfate erosion experiment

图 2

图 2 数显混凝土抗渗仪器示意图

Fig.2 Schematic diagram of digital concrete impermeability instrument

2.2. 微米压痕原理及试验方法

选取立方体试样,在质量分数100%乙醇中脱水,脱水完成后进行研磨和抛光,设备如图3所示,所有研磨和抛光均在自动磨抛机上进行. 采用100%乙醇作润滑剂,在碳化硅纸(P80砂砾)上对试样进行研磨,侵蚀深度试验试样每次研磨1 mm深度. 采用metadi的单晶金刚石悬浮液(9,3,1 μm粒度)依次对试样进行抛光,通过氧化铝浆料(0.05 μm粒度)抛光. 在每一步抛光过程中,都要去除相当于先前磨料粒度3倍的材料,用100%乙醇清洗,擦干后将样品储存在干燥器中备用. 为了保证压痕试验结果不受试样表面粗糙度影响,抛光后采用NANOVEA公司的三维非接触式表面形貌仪对试样进行粗糙度检验,形貌仪如图4所示. 参考文献[21],压入深度须大于20倍的表面粗糙度,不符合粗糙度检验的试样须重新打磨抛光,直至粗糙度检验合格后用超声波清洗,放干燥盒试验备用.

图 3

图 3 自动磨抛机和抛磨液

Fig.3 Automatic grinding and polishing machine and polishing fluid

图 4

图 4 NANOVEA公司的三维非接触式表面形貌仪

Fig.4 3D non-contact surface topography instrument of NANOVEA

图 5

图 6

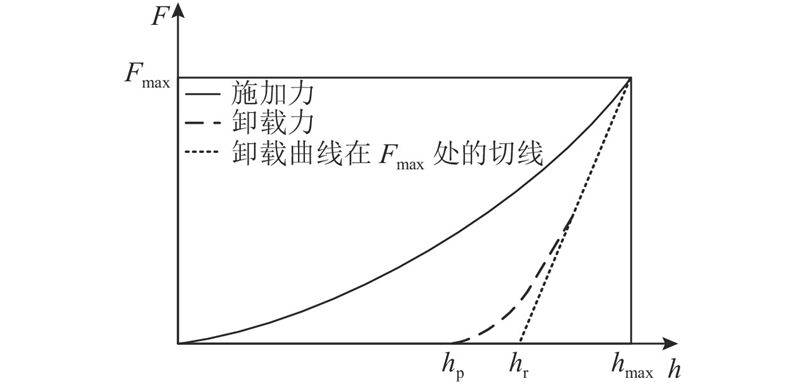

侵蚀后的混凝土试样是由Ca(OH)2产生的水化产物、细骨料和粗骨料组成,由于试样的侵蚀损伤和劣化性能分析主要针对水化产物进行,将不对细骨料和粗骨料做研究. 通过光学显微镜人为选择压痕点,使压痕试验全部在水化产物上进行. 根据大量经验和文献[21],确定压痕试验最大试验力为15 N,压痕点至立方体试样边界及粗骨料的距离大于等于2 mm,两压痕点间距大于等于2 mm. 测试采用荷载控制模式,当压头接触试样表面后,按30 N/min线性加载至15 N,恒载10 s后按30 N/min线性卸载,得到荷载-压痕深度曲线,通过计算得到水化产物体细观弹性模量. 基于以上试验原则,对立方体试样在侵蚀深度为0~3 mm的区间内(每组试验选取2块试样进行试验,每块试样进行100次微米压痕试验,每组试验共200个数据值)进行微米压痕试验,试验温度保持在24±2°C.

图 7

图 8

图 8 微米压痕试验典型加-卸载曲线

Fig.8 Typical loading and unloading curve of micro indentation test

式中:Er为压痕模量,Ei为压头弹性模量,μi为压头泊松比,对于金刚石压头,Ei =1 141 GPa,

3. 试验结果及分析

3.1. 微米压痕试验结果

为了从时间和空间上探讨高水头压-硫酸盐耦合作用下混凝土的侵蚀损伤及劣化规律,本文利用微米压痕试验分别研究不同侵蚀天数下不同渗透压相同侵蚀深度处混凝土的弹性模量变化,以及高水头压下不同侵蚀深度处弹性模量的变化趋势.

3.1.1. 不同渗透压-侵蚀时长在相同侵蚀深度处微米压痕试验结果(0~3 mm侵蚀区域)

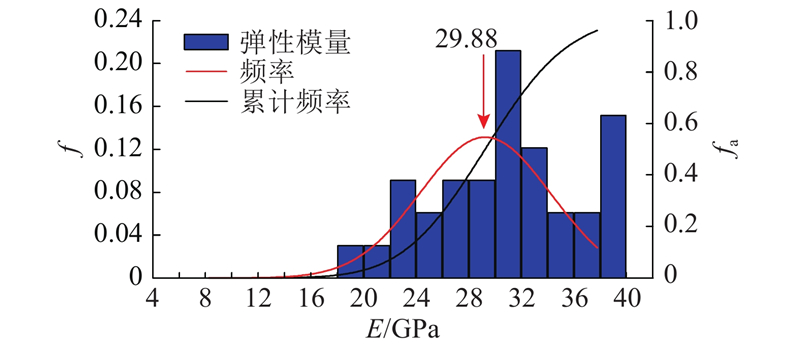

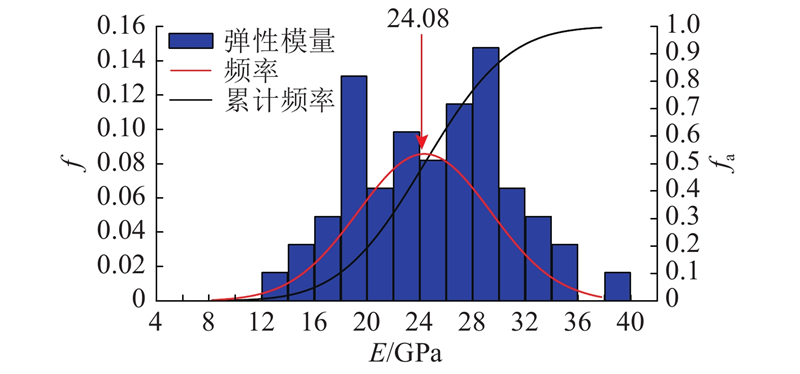

图 9

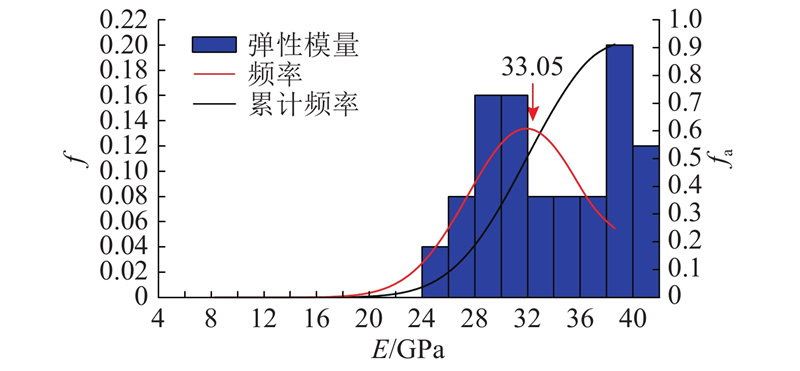

图 9 未侵蚀混凝土弹性模量分布图

Fig.9 Distribution of elastic modulus of concrete without erosion

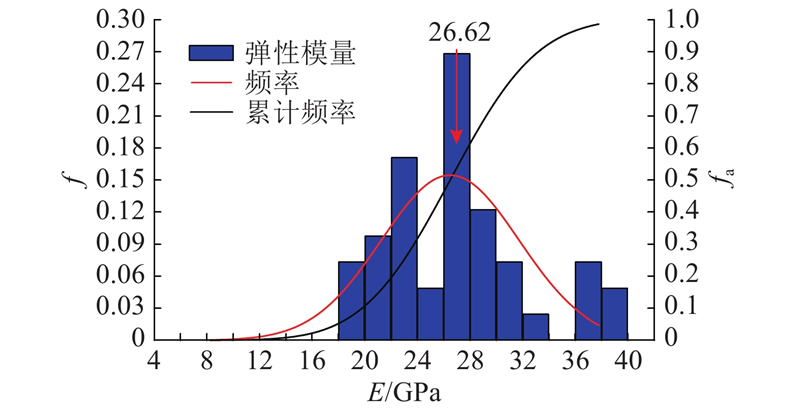

图 10

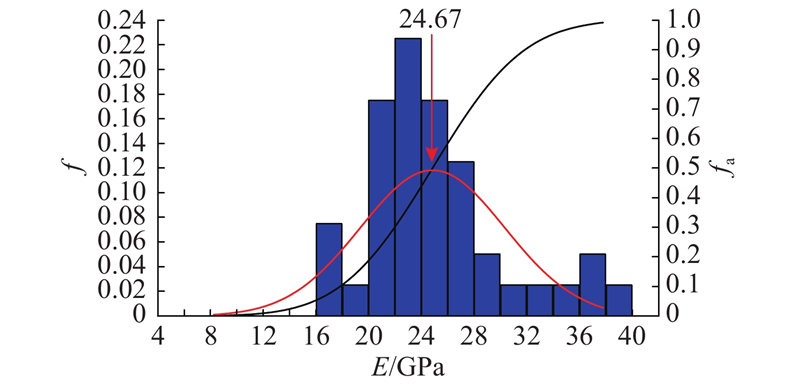

图 10 0.7-5 d混凝土弹性模量分布图

Fig.10 Distribution of elastic modulus of concrete under 0.7-5 d

图 11

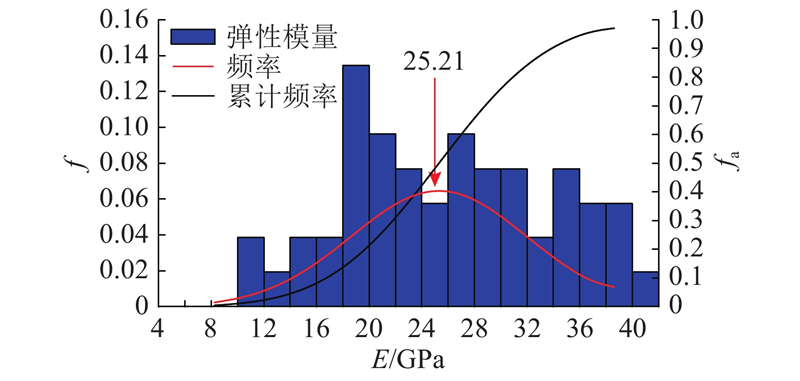

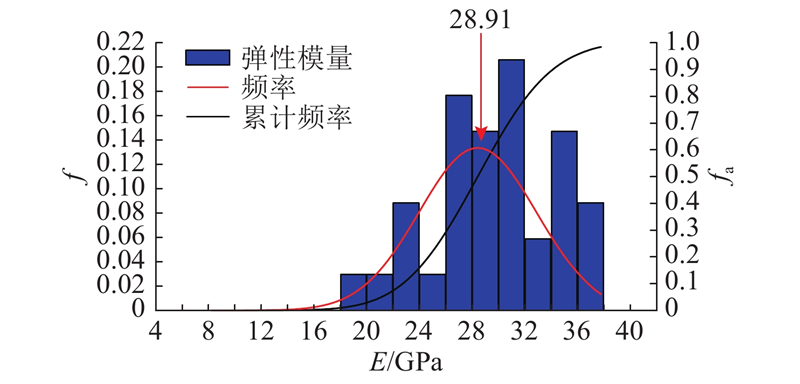

图 11 0.7-10 d混凝土弹性模量分布图

Fig.11 Distribution of elastic modulus of concrete under 0.7-10 d

图 12

图 12 0.7-60 d混凝土弹性模量分布图

Fig.12 Distribution of elastic modulus of concrete under 0.7-60 d

图 13

图 13 0.7-180 d混凝土弹性模量分布图

Fig.13 Distribution of elastic modulus of concrete under 0.7-180 d

图 14

图 14 1.4-5 d混凝土弹性模量分布图

Fig.14 Distribution of elastic modulus of concrete under 1.4-5 d

图 15

图 15 1.4-10 d混凝土弹性模量分布图

Fig.15 Distribution of elastic modulus of concrete under 1.4-10 d

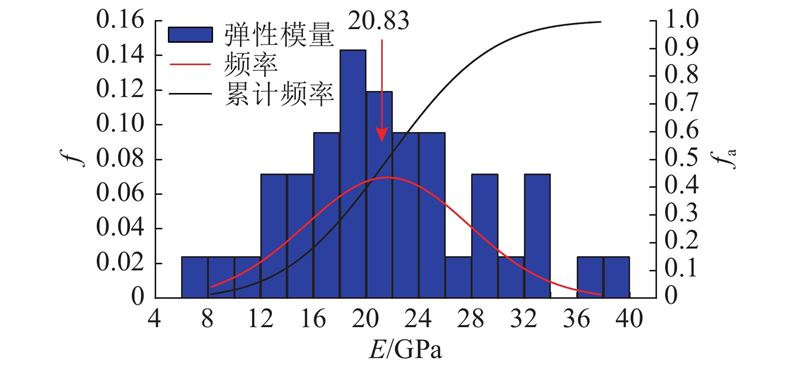

图 16

图 16 1.4-60 d混凝土弹性模量分布图

Fig.16 Distribution of elastic modulus of concrete under 1.4-60 d

图 17

图 17 1.4-180 d混凝土弹性模量分布图

Fig.17 Distribution of elastic modulus of concrete under 1.4-180 d

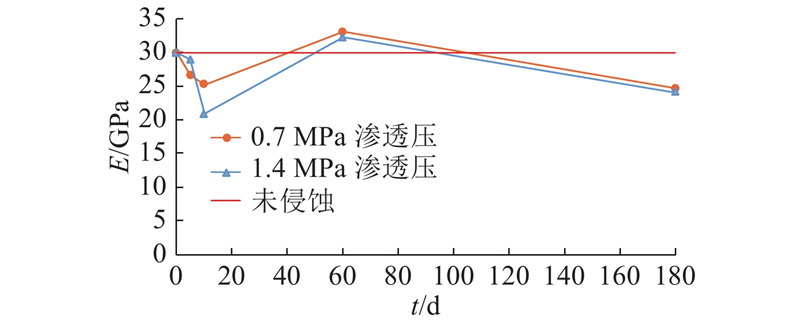

如图18所示,硫酸盐溶液中的SO42−与混凝土中的Ca(OH)2发生了化学反应,反应式为

图 18

图 18 不同渗透压不同侵蚀天数混凝土弹性模量走势(0~3 mm侵蚀区域)

Fig.18 Trend of elastic modulus of concrete with different osmotic pressure and different erosion days

在高渗透压下硫酸盐溶液中侵蚀的混凝土,其弹性模量呈现快速下降(5~10 d)、快速上升(60 d)、缓慢下降(180 d)3个阶段. 由试验现场可知,10 d左右溶液浸透试样,侵蚀5~10 d时,高渗透压施加初期,试样端部受到高渗透压的影响,使得端部附近混凝土中孔隙和微裂纹内部的孔隙压力增加,发生局部应力集中,产生局部损伤,致使深度为0~3 mm的区间内的弹性模量下降. 侵蚀60 d时,随着进入混凝土内部的硫酸盐与胶凝材料不断发生化学反应,其中生成的钙矾石和石膏结晶伴有大量的结合水,暂时起到了密实作用,因此弹性模量增大,此时0.7、1.4 MPa下的弹性模量平均值分别为33.05、32.22 GPa,其值变化相差不大,耦合侵蚀深度已经超出0~3 mm区域. 侵蚀到180 d时,0.7、1.4 MPa下的弹性模量平均值分别为24.67、24.08 GPa,其值变化相差也不大,表明此时渗透压对化学侵蚀影响不大,随着化学-渗流侵蚀继续和侵蚀产物增多与膨胀,混凝土内部产生更多微裂缝,加剧侵蚀破坏,使得试样弹性模量逐步下降.

3.1.2. 不同侵蚀深度处微米压痕试验结果

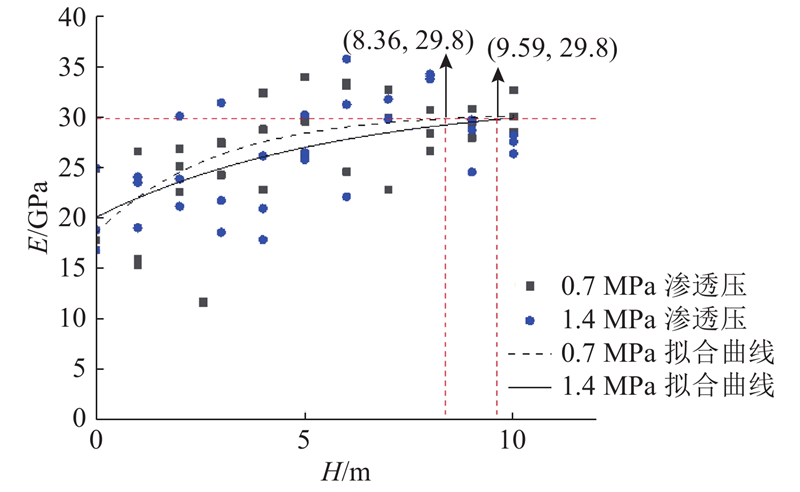

侵蚀深度的增加以及混凝土侵蚀部分的不断劣化,在一定程度上会使整个混凝土结构的承载力降低. 如图19所示,图中H为侵蚀深度,E为弹性模量. 随侵蚀深度的增加,侵蚀部分混凝土弹性模量逐渐增加. 在5~7 mm侵蚀深度处,测得弹性模量平均值略高于未侵蚀的混凝土弹性模量,符合前文中对混凝土的侵蚀过程的分析,随着侵蚀天数的增加,硫酸盐顺着裂隙进入混凝土内部与Ca(OH)2反应,生成有膨胀性的水化产物,生成的具有膨胀性的钙矾石和石膏并伴有大量的结合水,暂时起到了密实作用,使得侵蚀前期的混凝土弹性模量增强,随着侵蚀时间加长,具有膨胀性的水化产物增多,使试样内部裂隙增多、增大,进而使更多的硫酸盐溶液进入混凝土内部进行反应,导致材料劣化程度加剧. 经过比较分析可知,不同渗透压下混凝土受侵蚀部分的弹性模量与混凝土侵蚀深度之间存在一定的相关性,关系式为

图 19

根据式(5)和式(6),可以较方便地计算0.7 MPa和1.4 MPa渗透压与硫酸盐侵蚀耦合作用下混凝土侵蚀深度处的弹性模量,得出的弹性模量预估值可以放入有限元模型中,为实际工程或试验过程中分析地下工程中混凝土损伤劣化情况及混凝土结构的承载力计算提供参考依据.

由图19拟合可以看出,0.7 MPa渗透压下硫酸盐溶液侵蚀180 d后,侵蚀深度在8.36 mm处趋于29.8 GPa,1.4 MPa渗透压下侵蚀试样在9.56 mm处趋于29.8 GPa,未侵蚀试样砂浆处的弹性模量平均值为29.8 GPa,说明侵蚀180 d后,0.7 MPa下侵蚀试样侵蚀深度为8.36 mm,1.4 MPa下侵蚀试样深度为9.59 mm.

3.2. CT扫描试验结果

如图20所示为侵蚀180 d后0、0.7、1.4 MPa渗透压下不同侵蚀深度处的混凝土CT切片,通过对比分析可知,侵蚀深度为0 MPa的切片可明显看出新生成的孔隙和裂隙,随着侵蚀深度的增加,切片显示的混凝土劣化程度逐渐降低. 在0、0.7、1.4 MPa渗透压下侵蚀180 d后,混凝土试样都有不同程度的劣化,其中1.4 MPa渗透压侵蚀的试样劣化程度最严重. 由图中深黑色侵蚀部位可以看出,新生成的孔隙、裂隙、微小孔洞大部分都集中在大骨料与砂浆胶结的边缘处,说明胶结处是易侵蚀、易破坏的薄弱点. 侵蚀后的混凝土试样的侵蚀部分变脆,部分骨料在高水头压的作用下脱落.

图 20

图 20 不同渗透压下8、6、4、2和0 mm侵蚀深度处CT切片

Fig.20 CT section pictures at 8,6,4,2 and 0 mm erosion depth under different osmotic pressure were taken in turn

3.3. 电镜扫描试验结果

如图21所示为硫酸钠和渗流耦合侵蚀作用下的混凝土显微结构. 由图可以看出,侵蚀180 d后在0、0.7、1.4 MPa的混凝土试样内部均产生了不同程度的形貌变化及侵蚀产物,生成了大量针状钙矾石晶体以及短柱状石膏晶体. 侵蚀前期,硫酸盐溶液从混凝土裂隙进入混凝土内部,与混凝土材料中的Ca(OH)2发生反应,生成大量具有膨胀性的针状钙矾石晶体,由图21(e)可看出,膨胀性水化物易生成于混凝土内部孔隙,先密实内部孔洞,但如图21(b)随着侵蚀产物增多和膨胀,混凝土内部会产生更多联通裂缝,进而使侵蚀劣化程度加剧. 混凝土内部侵蚀产物和微观结构不断变化,从而影响混凝土的宏观性能,表现为混凝土材料弹性模量降低与抗压强度损失,对比渗透压0 MPa和1.4 MPa下的侵蚀试样图21(c)和图21(i),发现1.4 MPa试样生成更多短柱状石膏晶体及更加细密的针状钙矾石晶体.

图 21

图 21 不同渗透压下侵蚀试样电镜扫描图像

Fig.21 Scanning electron micrograph of erosion specimen under different osmotic pressure

4. 结 论

(1)在渗透压-硫酸盐耦合侵蚀过程中,渗透压加速离子迁移,主要起促进化学侵蚀作用,渗透压越高,混凝土损伤速率越快;随着进入混凝土内部的硫酸盐与胶凝材料不断发生化学反应,生成水化产物,其中的膨胀性水化产物钙矾石,暂时起到了密实混凝土内部结构的作用,但随着侵蚀加剧,侵蚀产物增多和膨胀,混凝土内部产生更多裂隙,进而使侵蚀劣化程度加剧.

(2)结合微米压痕试验发现,渗透压越大,侵蚀深度越深. 试验侵蚀180 d后,0.7 MPa渗透压下侵蚀试样侵蚀深度为8.36 mm,1.4 MPa渗透压下侵蚀试样深度为9.59 mm.

(3)CT图片中新生成的孔隙及裂隙大部分都集中在大骨料与砂浆胶结的边缘处,说明胶结处是易侵蚀、易破坏的薄弱点. 侵蚀后的混凝土试样的侵蚀部分变脆,边缘骨料脱落.

(4)观察微观结构图片发现,侵蚀180 d后,不同渗透下的混凝土试样内部均产生了不同程度的形貌变化及侵蚀产物,生成了大量针状钙矾石晶体以及短柱状石膏晶体,这些膨胀性水化物易先生成于混凝土内部孔隙,密实内部孔洞. 更高渗透压下生成更多短柱状石膏晶体及更加细密的针状钙矾石晶体.

(5)本文进行了大量的室内试验和微观观测,但介于试样尺寸及实验条件的限制,关于混凝土真实工况侵蚀劣化规律还有进一步研究空间. 混凝土的微米压痕试验结果表现出较强的非均质性,后续会进行更多室内试验和现场试验研究.

参考文献

考虑开挖损伤的高放废物地质处置库温度-渗流-应力耦合数值模拟方法

[J].

Thermo-hydro-mechanical coupling numerical simulation method for high-levelwaste geological repository considering excavation damage

[J].

基于统计损伤理论的硫酸盐侵蚀混凝土本构模型研究

[J].DOI:10.6052/j.issn.1000-4750.2017.09.0734 [本文引用: 1]

The constitutive model of concrete subjected to sulfate attack based on statistical damage theory

[J].DOI:10.6052/j.issn.1000-4750.2017.09.0734 [本文引用: 1]

硫酸盐侵蚀水泥改良路基段上拱研究

[J].

Subgrade heave of sulfate attacking on cement-stabilized filler

[J].

混凝土在硫酸盐、氯盐溶液中的损伤过程

[J].

Damage process of concrete in sulfate and chloride solution

[J].

超声检测混凝土硫酸盐侵蚀的研究

[J].DOI:10.3969/j.issn.1002-3550.2004.08.004 [本文引用: 1]

Detection of sulfate attacking on concrete with ultrasound

[J].DOI:10.3969/j.issn.1002-3550.2004.08.004 [本文引用: 1]

混凝土海洋平台抗氯离子侵蚀耐久寿命预测试验研究

[J].

Experimental study of durable life prediction resisting chloride ion penetration for concrete of shore platforms

[J].

Swelling, shrinkage and creep: a mechanical approach to cement hydration

[J].DOI:10.1007/BF02480632 [本文引用: 1]

混凝土在海洋环境下硫酸盐侵蚀机理研究

[J].DOI:10.3969/j.issn.1000-4637.2014.07.005 [本文引用: 1]

Study on sulfate corrosion mechanism of concrete in marine environment

[J].DOI:10.3969/j.issn.1000-4637.2014.07.005 [本文引用: 1]

硫酸盐浓度对水泥基材料侵蚀的影响研究

[J].

Effect of sulfate concentration on the erosion of cement-based materials

[J].

海水侵蚀下混凝土的劣化损伤分析

[J].DOI:10.3969/j.issn.1009-4318.2016.03.002 [本文引用: 1]

Deterioration damage analysis of concrete under seawater erosion

[J].DOI:10.3969/j.issn.1009-4318.2016.03.002 [本文引用: 1]

模拟海水对高性能混凝土浆体的侵蚀作用研究

[J].

Erosion effect on the high-performance concrete paste under simulative seawater

[J].

Evaluation of surface cracking in micron and sub-micron scale scratch tests for optical glass BK7

[J].DOI:10.1007/s12206-011-0306-2 [本文引用: 1]

Determination by nanoindentation of elastic modulus and hardness of pure constituents of Portland cement clinker

[J].DOI:10.1016/S0008-8846(00)00505-6 [本文引用: 1]

On the use of nanoindentation for cementitious materials

[J].DOI:10.1007/BF02479557 [本文引用: 1]

Characterization and evaluation of micro-mechanical properties of ultra high strength concrete by using micro-indentation test

[J].DOI:10.1007/s40030-016-0179-6 [本文引用: 1]

An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments

[J].DOI:10.1557/JMR.1992.1564 [本文引用: 1]