随着新材料、新设备、新工艺的应用日益广泛,异种金属复合结构成形技术在工程应用中越来越重要[1-2]. 异种金属复合是指将2种或2种以上材料在特定工艺参数下结合或者连接,优点是能够实现异种材料对工作条件的不同要求,充分利用不同金属材料的性能优势[3]. 传统异种金属连接方法主要有摩擦焊、爆炸焊、超声波焊、钎焊以及机械黏结工艺,但它们均无法应用于复杂空间曲面结构,并且时间周期较长[4-6]. 近年来兴起的金属增材制造技术可以用于多材料的构件成形,可以用于异种金属复合结构成形的有电子束增材[7]和激光熔覆[8],但它们无法解决异种金属间熔点差异大的问题. 以激光和电子束为热源的设备一般均较昂贵,且原材料需要特制粉末或丝材,材料利用率和效率均较低,限制其应用和发展[9-10].

变极性非熔化极气体保护焊(tungsten inert gas welding,TIG)电弧复合金属熔融沉积工艺是新型异种金属复合技术,可以快速实现异种金属之间的复合成形. 原材料形式不再局限于粉末和丝材,且以电磁感应加热方式代替了以往昂贵的大功率激光器设备,极大降低成本.

本课题组主要面向锡铅合金(第一金属)与45钢(第二金属)复合结构的直接成形,前期开展了相关工艺基础实验,2种材料复合界面剪切强度为27 MPa,满足使用单位提出的10 MPa技术要求,证明了此种工艺的可行性[11]. 不过,前期工艺存在沉积稳定性较差的问题,锡铅熔滴尺寸与下方45钢熔池尺寸不匹配会导致复合结构层厚不均匀,表层不平整;若锡铅熔滴速度过快,在与下方45钢熔池融合时会发生飞溅,导致复合界面出现孔洞缺陷. 此外,锡铅熔滴产生频率过快或者过慢也会导致成形过程中沉积稳定性较差. 为了解决上述问题,本研究基于有限差分法建立锡铅合金在压电激振作用下产生熔滴的仿真计算模型,研究结构参数及驱动参数对锡铅熔滴产生过程形态参数的影响规律.

1. 数学模型

1.1. 计算方法与理论

1.1.1. 流体体积自由面追踪方法

采用流体体积法(volume of fluid,VOF)模拟压电激振作用下锡铅熔滴产生过程中金属熔体的流动过程. VOF方法基于体积分数函数,基本原理是通过研究网格单元中流体和网格体积比函数来确定自由面,追踪流体的变化,而不是追踪自由液面上质点的运动. 假定流场中任意网格单元为

1.1.2. 雷诺数计算

式中:d为喷嘴出口直径,取0.3~0.7 mm;v为熔体流动速度,取0~40 mm/s;

计算得到坩埚及喷头内流体流动雷诺数远小于2100,熔体流动属于层流[14]. 因此选层流模型,并采用非滑移壁面.

1.1.3. 传热分析

熔融金属在熔滴产生及喷射过程中遵循流体力学及传热学的基本定律. 在喷射过程的数值模拟中,金属液可以看作不可压缩流体,喷射过程可以视为具有自由表面的黏性不可压缩流体的三维非稳态流动,流动过程服从动量守恒和质量守恒定律,流体的运动状态可以用Navier-Stokes方程(简称N-S方程)和连续性方程来描述[15].

N-S方程(动量守恒):

式中:u、v、w分别为质点的流速在坐标轴X、Y、Z上的速度分量,t为时间,η为流体的运动黏度,p为流场中金属液质点(x,y,z)的压力,ρ为流体密度,

连续性方程(质量守恒):

式中:F为体积函数.

锡铅熔滴产生及喷射过程涉及熔体与坩埚、喷头内壁之间以及熔体表面与空气之间的传导、对流换热以及辐射换热.

热传导控制方程:

式中:c为比热容;T为温度;λ为导热系数,Q为热源项. 设定流体温度为503 K.

Newton对流换热方程:

式中:q为热流密度,

Stefen-Boltzman辐射换热方程:

式中:Ts为表面绝热温度,ε为辐射黑度,σ0为Stefen-Boltzman常数.

1.2. 数值模型几何参数及初始条件

表 1 数值模型几何参数

Tab.1

| 几何参数 | 取值/mm |

| 激振杆杆部直径 | 10 |

| 喷头内部直径 | 40 |

| 激振杆端部直径 | 34 |

| 激振杆端部厚度 | 5 |

| 喷头高度 | 20 |

表 2 Sn40Pb60材料物性参数及初始条件

Tab.2

| 材料物性 | 取值 |

| 密度/(kg∙m−3) | 8850 |

| 黏度/(Pa·s) | 1.3×10−3 |

| 表面张力/(N∙m−1) | 0.48 |

| 热导率/(W·m−1·K−1) | 436 |

| 比热容/(J∙kg−1·K−1) | 175 |

| 液相温度/°C | 228 |

其中,表面张力

1.3. 模型建立与网格划分

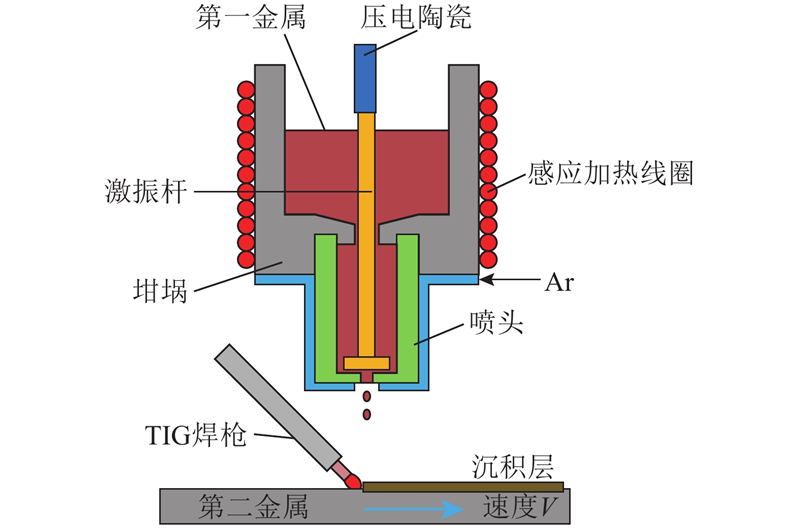

异种金属复合结构成形系统示意图如图1所示. 第一金属材料在坩埚中通过感应加热方式熔化,在压电陶瓷脉冲激振作用下经喷头喷出形成可控熔滴,第二金属板材在TIG电弧作用下表面形成局部浅层熔池,上方熔滴落入下方熔池,实现2种金属之间的瞬时液相结合,冷却后2种材料复合结构成形.

图 1

图 1 异种金属复合结构成形系统示意图

Fig.1 Diagram of dissimilar metals recombine forming system

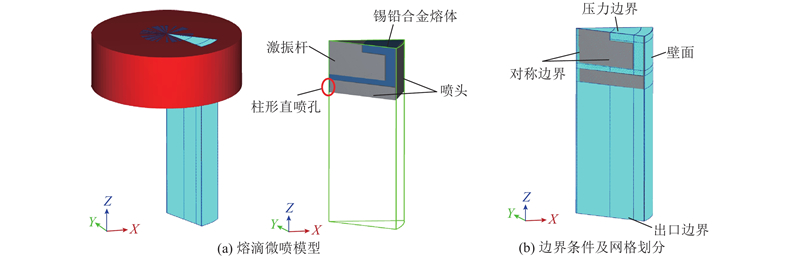

仅考虑锡铅合金熔体在压电陶瓷下方激振杆的扰动作用下流场变化及熔滴产生过程,由于熔炼坩埚及喷头实物较长,为了节省计算时间,取距喷头端面20 mm处作为入口边界.

图 2

图 2 熔滴微喷过程数值计算模型二维简图

Fig.2 Two-dimensional diagram of numerical calculation model of droplet micro-ejection process

图 3

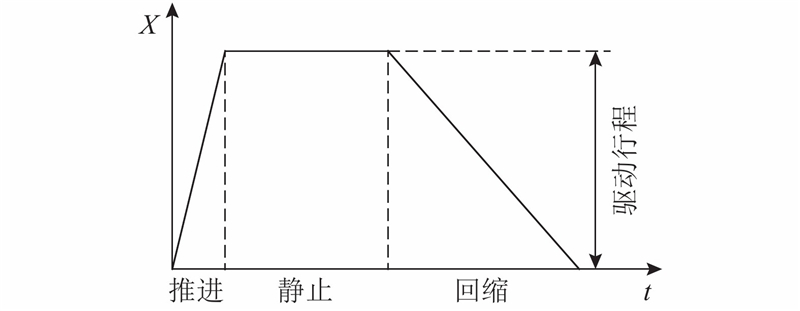

图 3 梯形波下激振杆位移-时间图

Fig.3 Displacement-time graph of exciting rod under trapezoidal wave

在计算过程中喷头保持静止,激振杆沿Z轴方向以预设行程和速度做往复运动,对喷头内熔体流场造成周期性扰动,金属熔体在扰动作用下经喷孔流出,经伸长、颈缩、断裂最终形成熔滴,并以一定速度向下飞行. 模型网格划分及边界条件设定如图4所示,为了节省计算时间取1/12模型进行计算. X方向右网格面采用壁面边界条件,并结合实际工况设定壁温为230 °C;X方向左网格面以及Y方向两端网格面均设定为对称性边界条件;Z方向上网格面设定为压力边界条件,值为流体静压与气压之和;Z方向下网格面设定为出口边界;重力方向为−Z方向.

图 4

图 4 压电驱动熔滴微喷模型及网格划分

Fig.4 Piezoelectric actuated micro-droplet injection model and mesh generation

2. 实验步骤

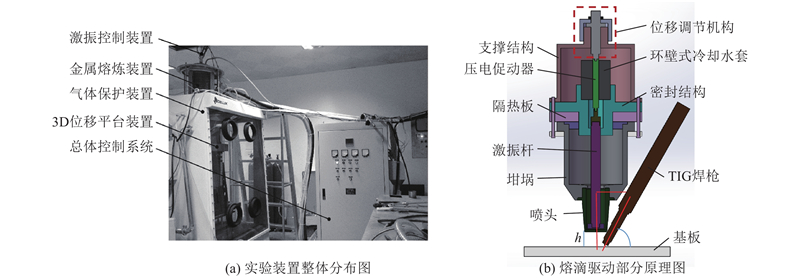

如图5所示,自行搭建压电驱动式熔滴喷射平台,进行熔滴微喷实验. 在实验前首先对锡铅合金块料进行5~10 min超声波清洗,确保破除材料表面氧化膜及不溶性杂质,防止堵塞喷孔. 将清洗好的块料放置于石墨坩埚之中,启动电磁感应加热及系列水冷,将材料加热至230 °C并保温10 min. 在实验过程中在喷头下方放置水杯用于收集熔滴. 整个实验过程均在氧气质量分数为0.002%的气体保护装置内进行,可以忽略氧化作用对喷射过程产生的影响. 针对不同参数进行单因素试验方法研究,统计不同参数作用下的熔滴宽度、高度信息. 定义β为熔滴宽高比(熔滴宽度k/熔滴高度g),用以表征熔滴圆球度. 通过工业高速相机对熔滴飞行过程进行捕捉,通过后期处理对熔滴速度进行计算分析. 各参数取值如表3所示.

表 3 单因素试验各参数取值

Tab.3

| f /Hz | x /μm | D /mm | H /mm | h /mm | d /mm |

| 10 | 40 | 0.3 | 2 | 1 | 1 |

| 50 | 50 | 0.4 | 3 | 2 | 2 |

| 100 | 60 | 0.5 | 4 | 3 | 3 |

| 150 | 70 | 0.6 | 5 | 4 | 4 |

| 200 | 80 | 0.7 | 6 | 5 | 5 |

图 5

图 5 实验装置整体分布图及熔滴驱动部分原理图

Fig.5 Overall distribution diagram of experimental device and schematic diagram of droplet driving part

3. 结果与讨论

3.1. 熔滴喷射过程及模型验证

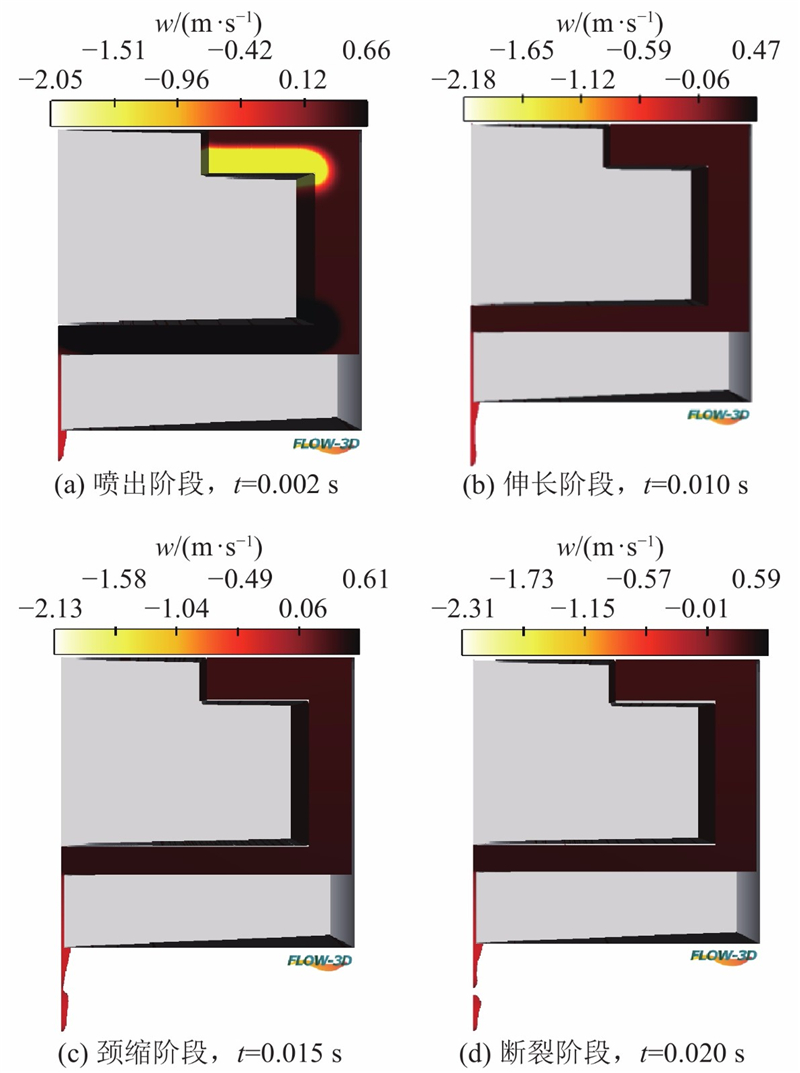

在喷孔直径D=0.5 mm,喷孔深度H=5 mm,环隙d=4 mm,激振杆底面距喷孔距离h=3 mm,驱动频率f=50 Hz(周期为0.02 s),驱动行程x=50 μm,波形为梯形波的驱动条件下进行计算,得到熔滴产生过程各阶段压力场云图,如图6所示.

图 6

图 6 熔滴产生过程各阶段压力场云图

Fig.6 Pressure field nephogram at each stage of droplet generation

在熔滴喷出阶段,激振杆由静止变为以一定速度向下运动,对激振杆下端面熔体造成挤压扰动作用,因此喷头内激振杆下方流体压力较大,且由于短时间内熔体无法及时回填,激振杆上端面处出现负压区;在伸长阶段,激振杆运动到行程最大点并处于静止状态,熔体喷出喷孔后在重力及表面张力作用下缓慢伸长;在颈缩阶段,激振杆处于回缩过程,由下方行程最远处往起始点位置运动,激振杆上端面高压,激振杆下端面处出现负压;待激振杆回复到初始位置,完成一周期运动,此时熔体颈缩至最大化并发生断裂,形成具有一定初速度的熔滴,熔滴速度场云图如图7所示. 计算得到熔滴喷射初始速度为0.97 m/s,熔滴收缩速度为0.31 m/s,熔滴宽度为1.98 mm,熔滴高度为2.05 mm,宽高比为0.97.

图 7

图 7 熔滴产生过程各阶段速度场云图

Fig.7 Velocity field nephogram at each stage of droplet generation

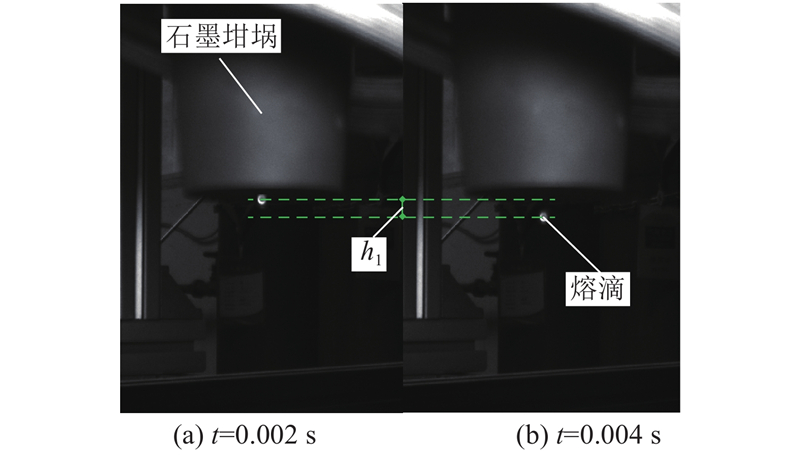

在实验过程中通过520 fps高速电荷耦合器件(charge coupled device,CCD)相机对熔滴产生及飞行过程进行捕捉,如图8所示,当t=0.002 s时流体断裂形成熔滴. 通过图像处理获取相邻两帧间熔滴沿垂直方向下落距离h1,由此计算得到熔滴喷射初始平均速度为0.89 m/s,与仿真计算结果对比,误差小于10%,证明计算结果可靠.

图 8

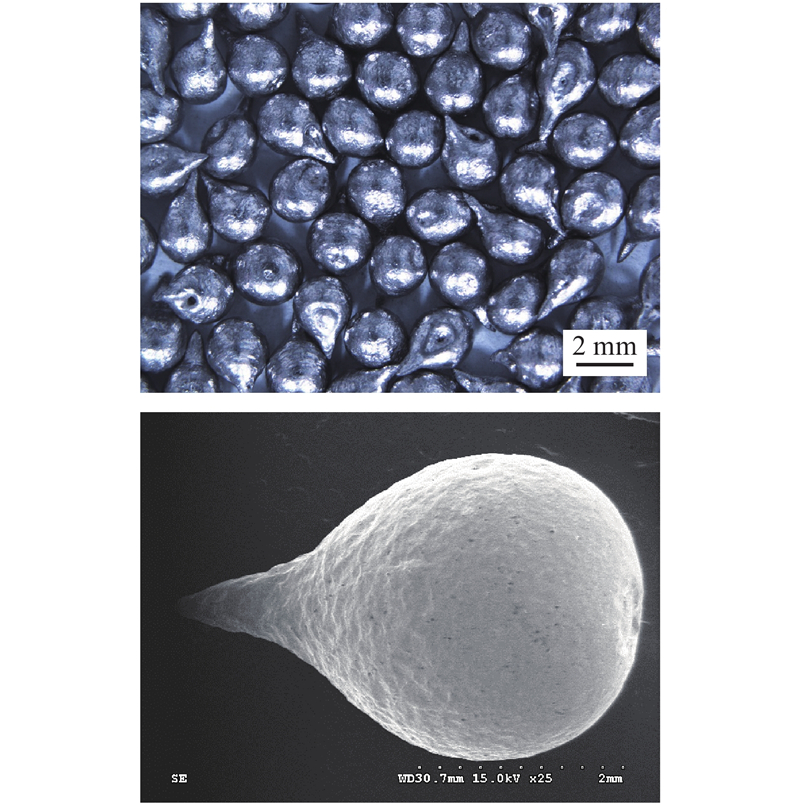

对喷射过程产生的锡铅熔滴进行收集. 经统计,熔滴平均宽度为2.12 mm,与仿真计算结果对比,误差小于10%,证明计算模型可靠. 对熔滴表面进行扫描电子显微镜(scanning electron microscope,SEM)观测,如图9所示,熔滴表面平整无明显凹坑.

图 9

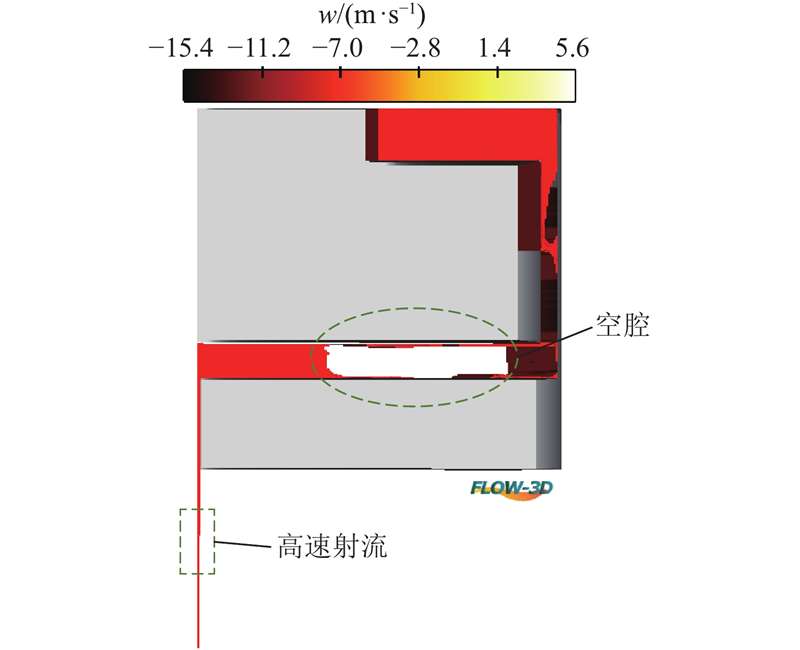

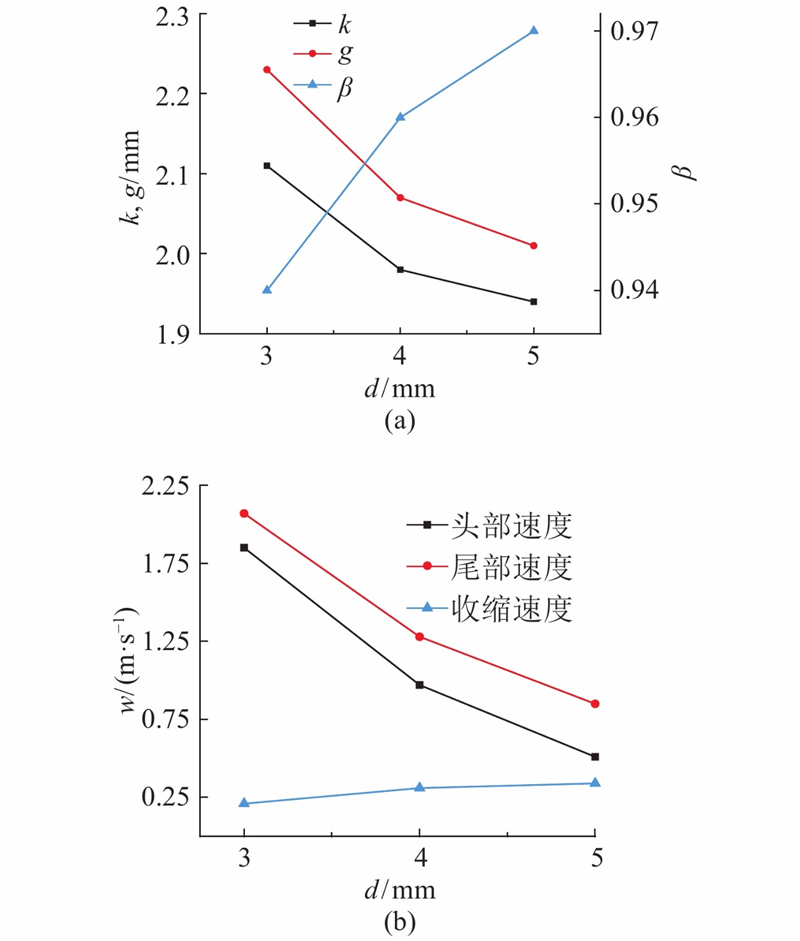

3.2. 环隙计算结果分析

图 10

图 11

图 12

图 12 不同环隙下熔滴尺寸及熔滴速度

Fig.12 Droplet size and droplet velocity under different annular gaps

图 13

3.3. 喷孔直径计算结果分析

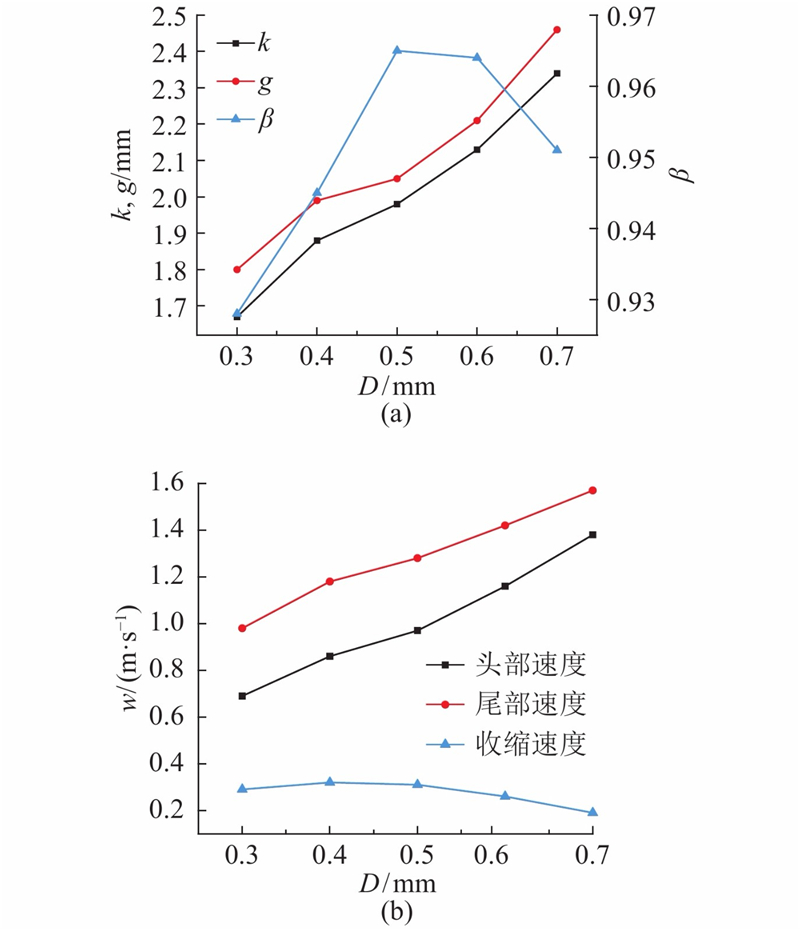

对不同喷孔直径条件下熔滴尺寸及熔滴速度进行分析,如图14所示,发现随着喷孔直径增大,熔滴尺寸及速度均近似呈线性增大趋势. 激振杆向下运动对流体产生扰动,使流体获得动能进而克服表面张力从喷孔中流出,增大孔径,流体流出过程沿程损失减小,因而熔体动能损失减少,且单位时间内流出喷孔熔体体积增大,从而熔滴速度及尺寸均增大. 不过,若孔径过大,金属熔体的表面张力将不足以克服其重力,熔体会从喷孔处直接流出. 当喷孔直径为0.5~0.6 mm时,熔滴直径约为2 mm,具有较高的圆球度,喷射速度约为0.9 m/s.

图 14

图 14 不同喷孔直径下熔滴尺寸及熔滴速度

Fig.14 Droplet size and droplet velocity under different nozzle diameters

3.4. 喷孔深度计算结果分析

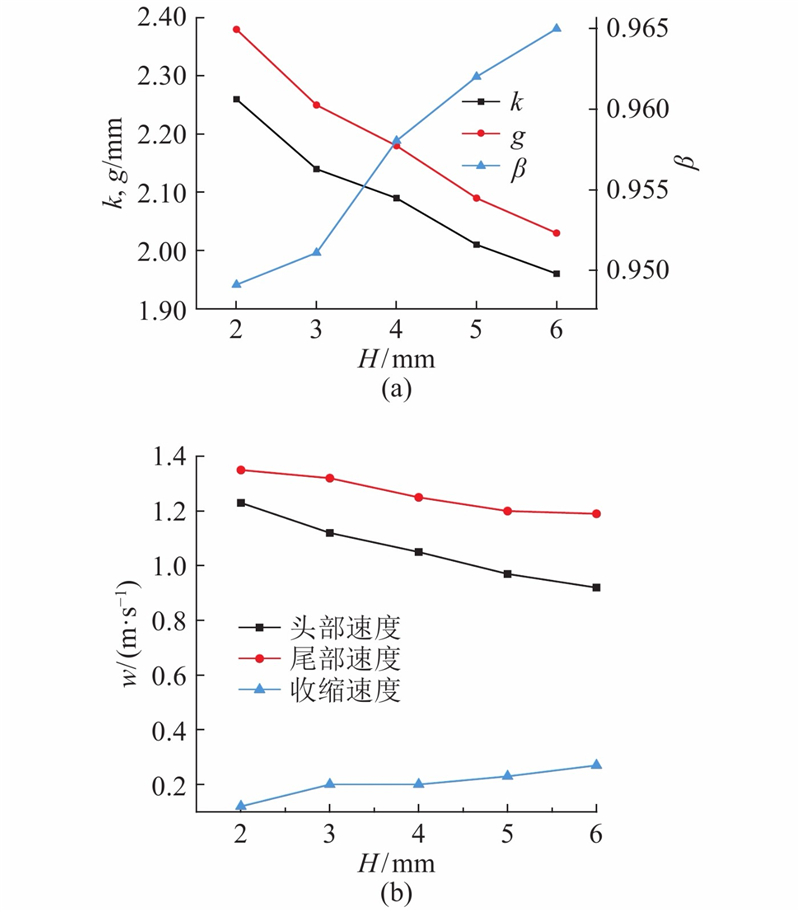

计算发现随喷孔深度增加,熔滴尺寸及初速度均呈减小趋势,如图15所示. 喷孔深度增大,熔体流出过程中沿程损失增大,单位时间内从喷孔中流出的熔体体积减少,导致熔滴尺寸减小;熔滴速度随孔深增大略有减小. 增大喷孔深度,喷孔对熔体流动阻碍作用增大,在激振杆扰动作用不变情况下,对熔体扰动作用有一定减弱,进而熔滴喷出速度略有减小. 当喷孔深度为5~6 mm时,熔滴直径约为1.9 mm,喷射速度约为0.9 m/s,此时熔滴收缩速度较快,可以得到具有较高圆球度的熔滴.

图 15

图 15 不同喷孔深度下熔滴尺寸及熔滴速度

Fig.15 Droplet size and droplet velocity at different hole depths

3.5. 激振杆底面距喷孔高度计算结果分析

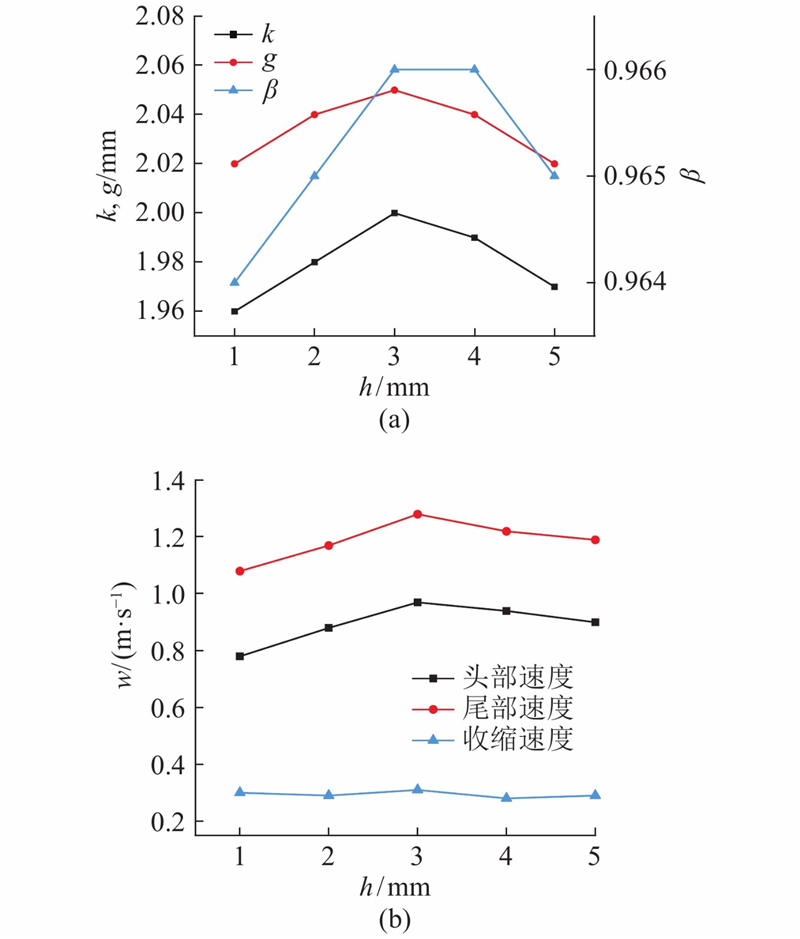

经分析,熔滴尺寸及速度与高度h均呈非线性关系,且在一定范围内影响程度较小,如图16所示. 当h过小时,激振杆与喷头间隙充斥的熔体较少,喷出喷孔流体体积较小,因而熔滴尺寸较小. 此外激振杆对于流场的扰动作用不能充分发挥,真正作用在流体上的有用功较少,流体动能增加较少,因而喷射速度较低. 当h过大时,充斥在喷头与激振杆端面间流体较多,激振杆扰动作用沿高度方向被“缓释”,作用在喷孔处流体上有用功减少,喷出的熔滴尺寸和速度均减小. 高度h过大或过小均会导致熔滴喷射失败,因此须合理选择.

图 16

图 16 激振杆底面距喷孔不同高度下熔滴尺寸及熔滴速度

Fig.16 Droplet size and droplet velocity at different heights between bottom surface of exciting rod and nozzle

3.6. 激振频率和驱动行程计算结果分析

研究发现驱动频率和驱动行程对于熔滴尺寸几乎无影响;增大驱动频率和驱动行程,熔滴速度均呈增大趋势,如图17所示. 熔融流体以射流形式流出喷孔,射流末端经伸长、颈缩过程,每周期内均会脱离射流断裂形成“鸭梨形”熔滴,当激振频率扰动远大于其他频率的扰动时,射流断裂频率等于驱动频率. 驱动频率增大,单周期减小,在驱动行程不变的情况下,激振杆速度变大,对喷头内部流场扰动作用加大,流体动能增加,进而喷射速度变大. 此外过高或者过低的驱动频率也会给复合成形过程带来困难,因此须综合考虑熔滴频率与复合成形两部分,针对不同的热输入及基板移动速度,找到与其匹配的最优驱动频率.

图 17

图 17 不同激振频率及驱动行程下熔滴速度

Fig.17 Droplet velocity under different excitation frequencies and driving amplitudes

增大驱动行程,熔滴初始速度呈增大趋势,但总体变化范围不大. 单周期不变,增大行程,激振杆速度随之增大,对流场扰动作用加强,流体获得的动能增加,因而喷射速度增大. 驱动行程过小会导致熔滴无法喷出,驱动行程过大会导致熔体直接以射流形式流出喷孔,因此须在一定范围内选择合理的驱动行程,确保熔滴尺寸及速度稳定可控.

4. 结 论

(1)对模型进行实验验证,与数值计算结果进行比较,结果表明熔滴尺寸和熔滴速度最大误差均小于10%.

(2)熔滴尺寸随喷孔直径、压电陶瓷驱动行程增大而增大,随环隙、喷孔深度增大而减小;结构参数对于熔滴尺寸影响较为明显,其中喷孔直径影响最为显著;激振驱动参数有一定影响但范围不大.

(3)熔滴速度随喷孔直径、喷孔深度、环隙的增大而减小,随驱动频率的增大而增大. 其中环隙和喷孔直径的影响最为显著,其他参数影响范围均较小.

(4)利用压电陶瓷激振与喷头内部结构耦合作用可以实现锡铅合金熔滴稳定可控、按需供给,满足TIG焊接熔池匹配性需求,有效提高异种金属复合结构熔融沉积成形过程稳定性.

(5)本研究仅针对梯形波驱动下熔滴喷射过程进行初步研究,后续将采取不同驱动波形进行实验与计算分析,进一步探寻不同驱动波形作用下熔滴过渡行为规律.

参考文献

异种材料真空电子束焊接研究现状分析

[J].

Analysis on research status of vacuum electron beam welding of heterogeneous materials

[J].

钛合金与不锈钢异种金属焊接的研究现状

[J].

Research status of welding of titanium alloy and stainless steel

[J].

异种合金的连接工艺特征及其界面的组织性能

[J].

Properties of different alloys and their interfacial microstructure

[J].

爆炸焊接的研究进展

[J].

Development of explosive welding

[J].

铝合金/钢异种材料熔钎焊接工艺及其研究现状

[J].

Research status of brazing technology for different materials of aluminum alloy/steel

[J].

3D打印技术研究现状和关键技术

[J].

Research status and key technologies of 3D printing

[J].

A comparison on metallurgical behaviors of 316L stainless steel by selective laser melting and laser cladding deposition

[J].DOI:10.1016/j.msea.2016.12.112 [本文引用: 1]

Interface microstructure and mechanical properties of laser welding copper-steel dissimilar

[J].

Volume of fluid (VOF) method for the dynamics of free boundaries

[J].DOI:10.1016/0021-9991(81)90145-5 [本文引用: 1]

VOF方法理论与应用综述

[J].

A review of the theory and application of VOF method

[J].

Finite volume methods: foundation and analysis

[J].

Generation of monodisperse micro-sized droplets using free adjustable signals

[J].DOI:10.1002/ppsc.200700038 [本文引用: 1]