单层网壳结构构造简洁、通透性好,被广泛应用于自由曲面以及美观要求较高的建筑中. 例如上海世博会的标志建筑“世博轴”,其中6个造型新颖的阳光谷采用矩形钢管构成的自由曲面单层网壳. 汉堡城市历史博物馆、伦敦Westfield购物中心以及米兰新会展中心等建筑的内庭或中轴屋盖,也采用矩形钢管构成的单层网壳. 采用矩形钢管的原因在于,单层网壳的杆件往往承受弯矩与轴力的共同作用,且壳面外弯矩一般远大于面内弯矩,有利于充分发挥矩形截面强轴抗弯刚度大的结构优势.

实现矩形钢管单层网壳的关键在于其节点连接. 若采用类似焊接空心球节点的焊接节点形式[1],需要大量现场焊接,施工难度大、成本高. 采用螺栓连接为主的装配式节点,可以在工厂内按标准预先加工组件,在现场进行快速安装,有利于提高工程质量,符合建筑工业化发展要求.

近年来,国内外开发了多种适用于矩形钢管的装配式节点,大体上可分为叠合拼接节点(splice connectors)和端面连接节点(end-face connectors)两大类[2]. 伦敦Westfield购物中心采用的德国SEELE节点是典型的端面连接节点[3],须在杆端翼缘开孔以便伸入工具拧紧螺栓,从而造成杆件截面削弱. “世博轴”阳光谷单层网壳的初步设计中也采用了SEELE节点,但由于该节点对加工精度的要求较苛刻,且国内对其承载机制及设计方法缺乏了解,在施工图设计时将其改为焊接节点[4],导致现场焊接工作量巨大,施工困难. 舒赣平等[5]基于“强节点、弱构件”设计理念,开发适用于矩形钢管自由曲面网壳的装配式节点,并进行试验研究和有限元模拟. 范峰等[6-9]针对矩形钢管或工字型杆件研发多种装配式节点,并对其半刚性性能进行系统的试验研究和有限元分析,结果表明半刚性节点具有较好的受弯承载力和延性. Feng等[10]对一种双环节点进行静力试验,探究其破坏模式并给出节点极限承载力的简化公式.

金跃东等[11]提出无需杆件开孔的预埋螺栓装配式节点新形式,并对16个由1个节点和2根水平对称布置杆件构成的试件进行四点弯曲试验,结果表明该类节点具有不削弱杆件、构造简单、装配效率高等优点. 但是在实际单层网壳结构中,同一节点须连接多根杆件,且杆件与节点之间存在一定夹角. 同时由于连接构型复杂,节点区域受力也较复杂,纯弯状态下的节点性能并不能代表节点实际应用时的性能.

六杆单元是网壳的一类基本结构,代表了实际单层网壳(包括自由曲面网壳)中最常见的网格形式之一. 德国SBP公司对SBP-3矩形钢管叠合拼接节点、西班牙Lopez等[12]对ORTZ螺栓连接节点、张鹏[13]对所开发的自由曲面网格装配式节点、姜栋[14]对毂节点、Guo等[15]对铝合金板节点都进行过六杆模型试验. 本研究针对预埋螺栓装配式节点,设计制作8个六杆模型试件,进行静力加载试验及有限元模拟. 试件的杆件与节点之间存在一定的夹角,每个试验模型即是一个小型的网壳结构. 通过试验,验证预埋螺栓式节点在实际结构条件下的装配可靠性,探究螺栓尺寸、螺栓间距、节点体壁厚以及杆件与节点体之间夹角等参数对试件力学性能的影响.

1. 试件概况

1.1. 试件构成及组装

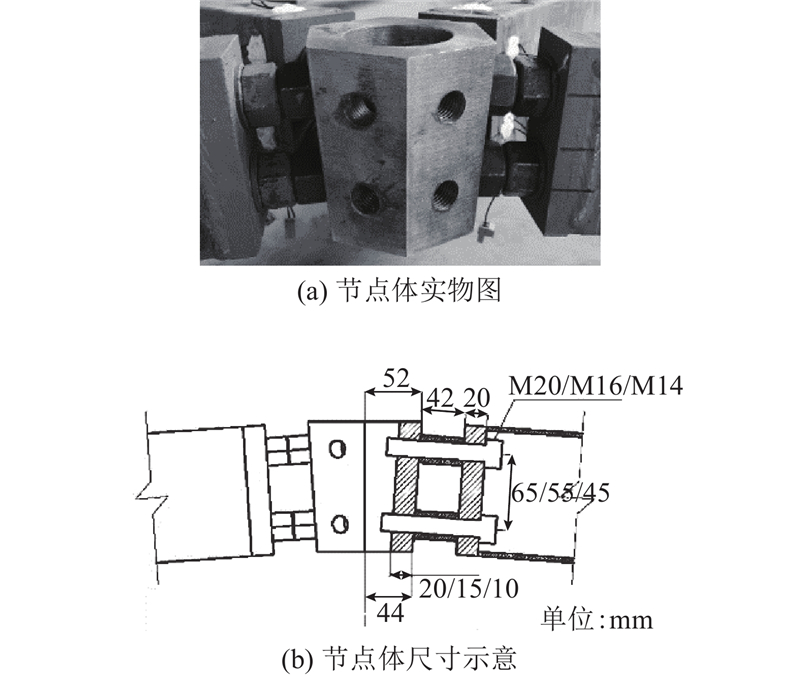

参照实际单层网壳中的节点,每个试件由1个节点体和围绕节点体对称布置的6根杆件组成,如图1所示. 在提供相应支座约束后,每个试件即是一个小型的网壳结构,可以满足一定的承载力要求.

图 1

如图2所示,节点体采用中空六棱台设计,通过改变棱台外表面的角度,可以实现杆件与节点体之间的夹角变化. 通过灵活调整棱台各面的倾斜角度,节点即可适用于各类复杂曲面的网壳结构. 在本次试验中,同一试件各杆件与节点体的夹角保持一致,即节点体外表面为标准的六棱台形,对应于常见的球面网壳结构. 在节点体对应位置加工螺纹孔,用于与预埋在杆件内的高强螺栓连接,并且中部挖空以节省材料,减轻自重.

图 2

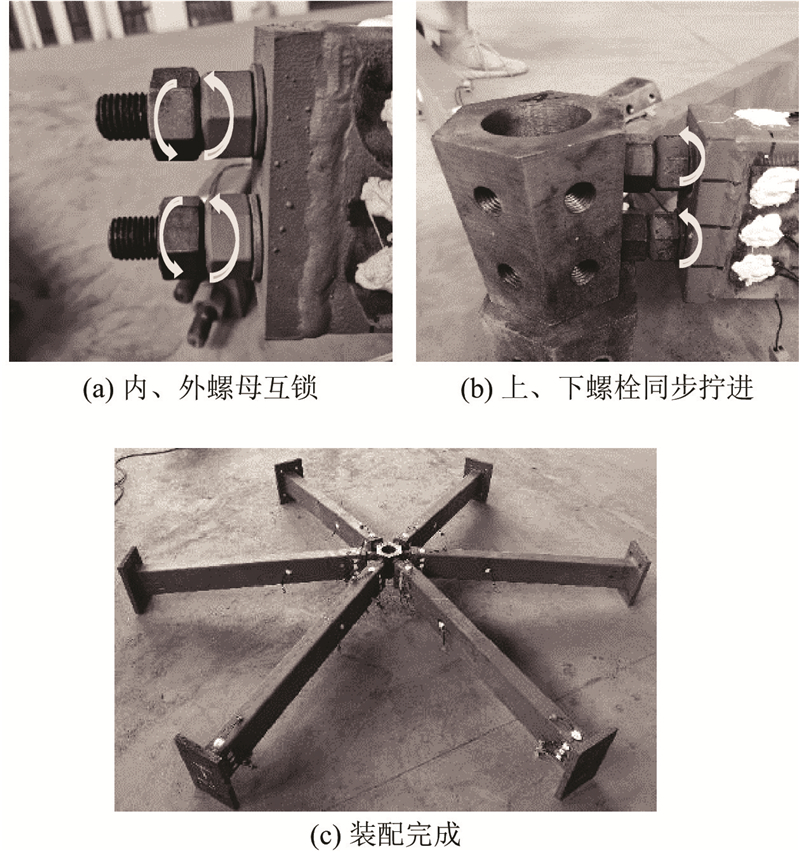

在试验开始前在工厂内完成节点体的预制加工和高强螺栓的预埋封装. 各组件运输至试验场地后进行装配,过程如下:1)将预埋螺栓往外拉至螺帽与杆件端板内壁顶紧,2个螺母拧至杆件端板一侧. 2)用扳手将内螺母(靠近杆件的螺母)与外螺母(靠近节点体的螺母)相向拧紧,使内、外螺母处于半自锁状态,如图3(a)所示. 3)借助螺母与螺纹之间的摩擦力,用扳手在内螺母上施加正向扭矩,即可将螺栓拧入节点体. 上、下2个螺栓应同步拧进,如图3(b)所示. 4)拧至上、下2颗外螺母均与节点体顶紧后,将内、外螺母相反拧松,解除半自锁. 再将外螺母与内螺母分别拧至与节点体和杆件端板顶紧,即完成一根杆件的安装. 5)重复上述步骤,完成剩余杆件的安装,如图3(c)所示. 为了保证杆件装配过程中的操作空间,杆件安装顺序为顺时针依次安装.

图 3

所有试件均由非专业人员利用常规工具顺利、快速完成安装. 经测量,在安装完成后试件实际尺寸与设计尺寸误差较小. 杆件与节点体之间呈8°夹角,可以覆盖一般网壳结构的大多数情形.

1.2. 试件尺寸

如表1所示为本次试验8个试件的主要尺寸. 表中,D为2颗螺栓的间距,

表 1 各组试件详细尺寸

Tab.1

| 试件编号 | 杆件截面规格/mm | 高强螺栓规格 | D /mm | | t /mm |

| S1 | 120×60×4 | M20 | 65 | 4 | 20 |

| S2 | 120×60×4 | M16 | 65 | 4 | 20 |

| S3 | 120×60×4 | M14 | 65 | 4 | 20 |

| S4 | 120×60×4 | M20 | 55 | 4 | 20 |

| S5 | 120×60×4 | M20 | 45 | 4 | 20 |

| S6 | 120×60×4 | M20 | 65 | 4 | 15 |

| S7 | 120×60×4 | M20 | 65 | 4 | 10 |

| S8 | 120×60×4 | M20 | 65 | 8 | 20 |

图 4

试件S1、S4、S5的螺栓间距分别设置为65、55、45 mm,考察螺栓间距的影响. 其中65、45 mm分别为节点在构造允许下的最大和最小螺栓间距(螺栓最大间距受限于矩形钢管内部净高,最小间距受限于螺母外径). 试件S1、S6、S7的节点体壁厚分别设为20、15、10 mm,考察节点体壁厚的影响. 试件S1、S8杆件与节点体夹角分别为4°、8°,考察杆件与节点体夹角的影响.

1.3. 材性试验

为了保证有限元模拟的准确性,对节点体、杆件及杆件端板的材料进行拉伸试验,试验结果如表2所示. 表中,σs、σb分别为屈服强度、抗拉强度,E为弹性模量. 节点体采用45#圆钢棒制作而成;端板由Q345b钢板切割而成;矩形钢管为Q235b的成品钢管. 3种材料的拉伸曲线均呈现典型的钢材拉伸曲线特征,具有明显的屈服平台. 试验结果表明,矩形钢管钢材在应变达到0.0015时即进入屈服状态.

表 2 试件各组件材性试验结果

Tab.2

| 组件 | 材料标号 | σs /MPa | σb /MPa | E /GPa |

| 节点体 | 45# | 314.3 | 609.7 | 209.7 |

| 杆件端板 | Q345b | 352.3 | 477.7 | 204.3 |

| 矩形杆件 | Q235b | 327.0 | 389.5 | 207.0 |

2. 试验方案

2.1. 加载装置及加载方案

如图5所示,试验加载装置主要由支承架、反力架和竖向加载系统3部分组成. 支承架由环梁和立柱组成,为自平衡结构. 在环梁上设置支座,通过4个高强螺栓固定试件,限制试件支座处的位移,提供可靠约束. 竖向加载系统由液压千斤顶、力传感器、球铰和加载头组成. 千斤顶最大荷载为100 t,最大行程为200 mm.

图 5

试验全程采用位移控制加载. 在试验初始阶段,每级加载行程为2 mm;当杆件上有应变测点进入塑性状态后,改为每级1 mm加载. 每级加载稳定10 min,保证应力应变充分发展. 当试件竖向位移达到总跨度的1/50(40 mm)时即停止加载. 在加载结束后,分4级卸载.

2.2. 测点布置

节点体底部布置有一个百分表,测量试件的竖向位移. 在试件其中2根对称杆件的支座处各布置2个百分表,监测加载过程中支承架的竖向变形和环向变形.

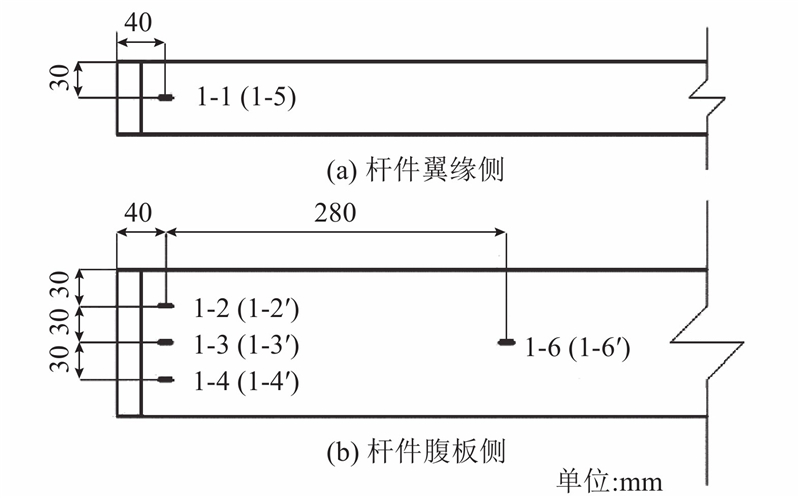

每根杆件均布置应变测点,在加载时实时监测杆件应力发展. 如图6所示为各组试件1号杆件应变片布置图,其余5根杆件的应变片布置与1号杆件相同. 测点编号横杠前、后的数字分别代表杆件编号和应变片编号. 杆件靠近端板处应力分布复杂,故在距离杆件端板40 mm上、下翼缘处各布置1个应变片(1-1和1-5),在两侧腹板各布置3个应变片. 距离杆件端板320 mm处为杆件的纯压段,在两侧腹板中心处布置2个应变片,用于计算杆件轴力(1-6和1-6').

图 6

3. 试验结果分析

3.1. 荷载-位移曲线

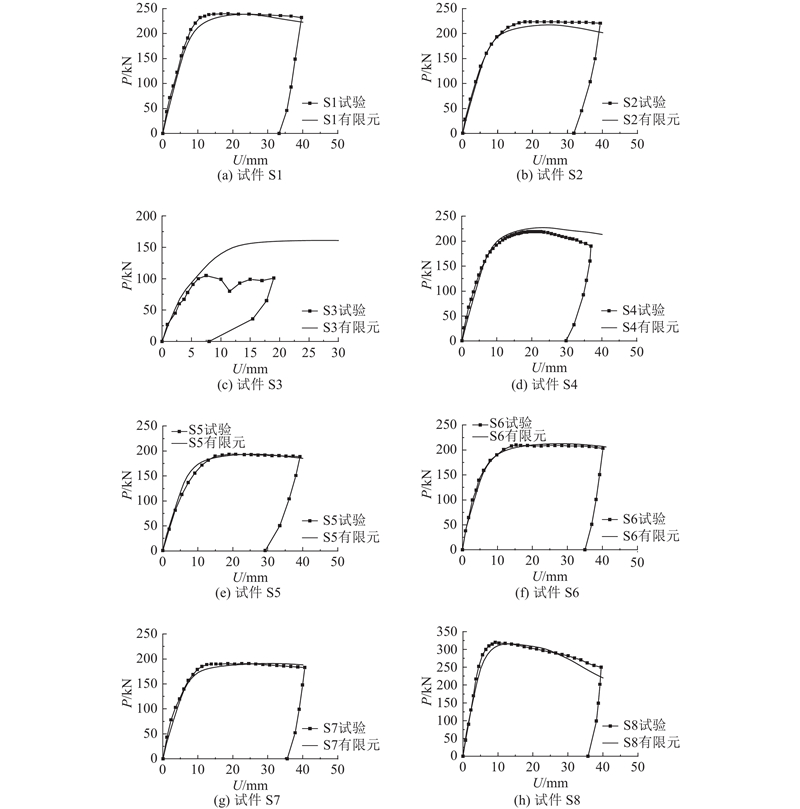

如图7所示,节点体处荷载-位移曲线最直观地反映试件的承载能力和变形能力. 图中,

图 7

在计算节点竖向位移时,须考虑支承架环向变形和竖向变形的影响. 根据支座处百分表结果,支承架环向变形较小,以试件S1为例,在极限荷载下支承架环向变形仅为0.712 mm,由此认为支承架环向刚度足够,可以忽略其环向变形带来的影响;相比而言,支承架竖向变形较大,不可忽略. 节点竖向位移由节点处百分表读数减去支座竖向变形得到.

图 8

3.2. 应变发展

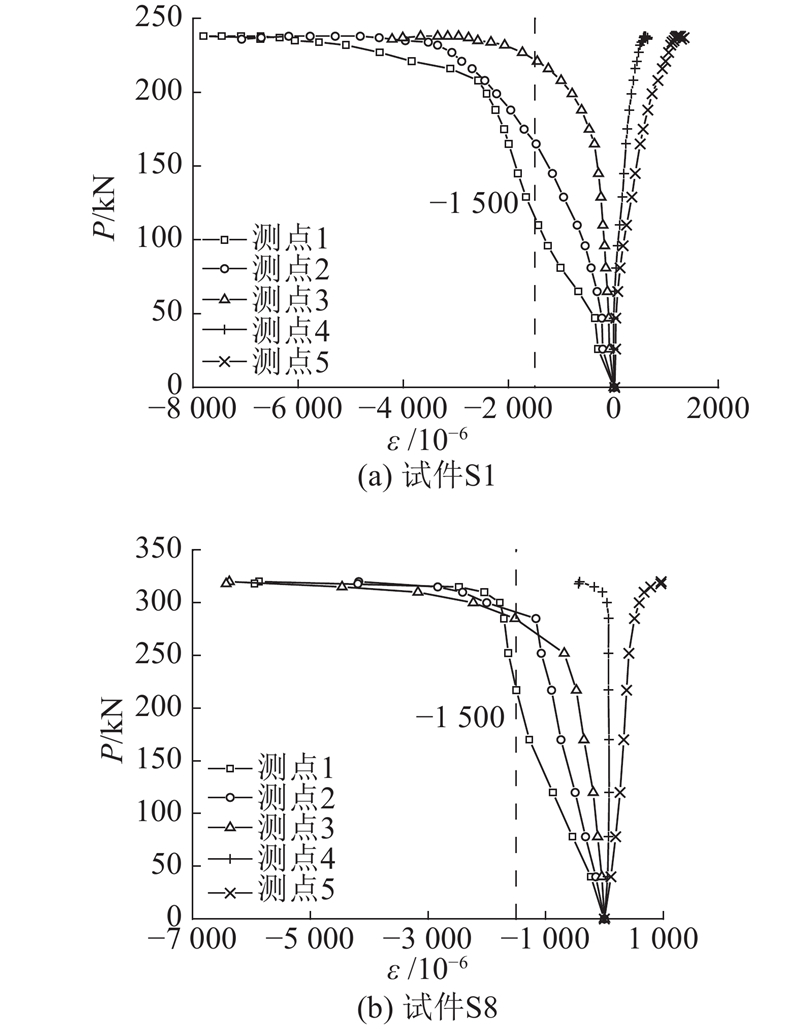

如图9所示为S1和S8这2组试件杆件端部测点的荷载-应变曲线. 图中,

图 9

分析图中数据可以发现,在加载初期各测点应变较小,试件各部分均处于弹性阶段;随着荷载增大,测点1的应变率先达到0.0015,进入屈服状态;随着荷载进一步增大,测点2、3也依次进入塑性状态. 对比试件S1和S8的应变发展,试件S1的测点1、2、3为压应变,测点4、5为拉应变,表明杆件中性轴位于测点3、4之间;试件S8的测点1、2、3为压应变,测点5为拉应变,测点4应变接近0,表明杆件中性轴位于测点4附近. 由此可见,试件S1和S8杆件截面受压面积大于受拉面积,杆件处于压弯受力状态,且试件S8受压区面积大于试件S1.

3.3. 试验结果分析

如表3所示为各组试件的初始刚度

表 3 试件主要试验结果

Tab.3

| 试件编号 | | | | | | |

| 测点1 | 测点3 | |||||

| S1 | 37.51 | 238 | 1.00 | 1.00 | −6719 | −4217 |

| S2 | 30.81 | 223 | 0.82 | 0.94 | −2893 | −1636 |

| S3 | 20.11 | 105 | 0.73 | 0.44 | −708 | −650 |

| S4 | 36.62 | 219 | 0.98 | 0.92 | −2825 | −1612 |

| S5 | 22.81 | 194 | 0.61 | 0.82 | −1507 | −1419 |

| S6 | 37.06 | 211 | 0.99 | 0.89 | −1767 | −1004 |

| S7 | 38.20 | 191 | 1.01 | 0.80 | −1726 | −463 |

| S8 | 56.92 | 320 | 1.52 | 1.34 | −5950 | −4461 |

3.3.1. 螺栓直径的影响

对比试件S1、S2、S3的试验结果,S2和S3的初始刚度分别为S1初始刚度的0.82、0.73倍,极限荷载分别为S1极限荷载的0.94、0.44倍. 由此推断,试件的初始刚度和极限荷载均随螺栓直径的减小而降低,且极限荷载较初始刚度对螺栓直径的变化更加敏感.

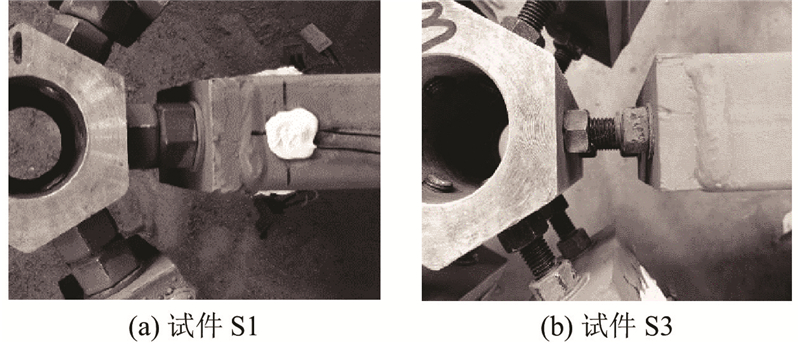

当试件S1达到极限荷载时,测点1、3的应变均已远超过0.0015,说明杆件基本全截面屈服. 当试件S3达到极限荷载时,测点1、3的应变分别为0.0008、0.0007,远小于屈服应变,说明杆件截面仍处于弹性阶段,结构失效主要由螺纹连接失效引起,如图8所示. 当试件S2达到极限荷载时,测点3刚刚进入塑性状态,截面塑性发展程度介于S1和S3之间,说明破坏模式介于S1和S3之间,试件失效是由螺栓截面塑性发展和杆件截面塑性发展共同引起的.

当试件S3螺纹失效后,荷载-位移曲线出现明显下降,可见在节点实际应用时,螺栓直径不宜过小,以避免螺栓螺纹失效引起的脆性破坏.

3.3.2. 螺栓间距的影响

试件S4、S5的初始刚度分别为试件S1的0.98、0.61倍,极限荷载分别为试件S1的0.92、0.82倍. 对比极限荷载下的杆件应力发展,试件S1杆件截面全部进入塑性状态;试件S5杆件截面基本处于弹性阶段;试件S4杆件截面应力状态介于试件S1与试件S5之间.

综上分析,螺栓间距的减小会导致试件初始刚度和极限荷载的降低,并影响试件应力分布. 其对试件初始刚度和极限荷载的影响小于螺栓尺寸的影响,原因在于受几何构造的限制,螺栓间距的变化有限.在节点实际应用时,应尽可能采用较大的螺栓间距,既能保证足够装配空间,也能充分发挥高强螺栓的性能.

3.3.3. 节点壁厚的影响

试件S6、S7的初始刚度分别为试件S1的0.99、1.01倍,极限荷载分别为试件S1的0.89、0.80倍. 结果表明,壁厚的改变不影响试件初始刚度,而试件的极限荷载随着节点体壁厚减小而降低.

节点体作为各杆件连接的中心,受力复杂,承担着传递轴力、弯矩和剪力的重要作用. 在实际应用时,可以考虑通过一定的安全冗余设计,保证节点体的刚度和强度,从而简化节点体的分析计算.

3.3.4. 杆件与节点体夹角的影响

根据表3的数据,试件S8的初始刚度和极限荷载分别为试件S1的1.52、1.34倍,均得到较大提升. 说明节点体与杆件之间的夹角对试件初始刚度和极限承载力的影响较大. 原因在于夹角越大,杆件压弯比越大,杆件受压面越大,更能充分发挥杆件截面的受力性能.

根据荷载-位移曲线结果,试件S1、S8均表现出较好的结构刚度、强度和变形能力,说明该类节点在节点体与杆件夹角为4°、8°的情况下,均具备较好性能.

4. 有限元模拟

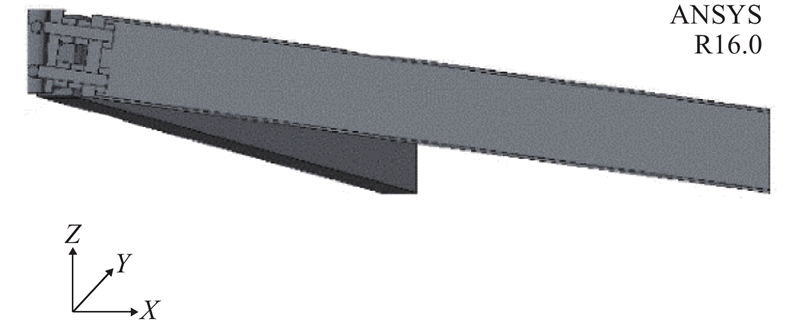

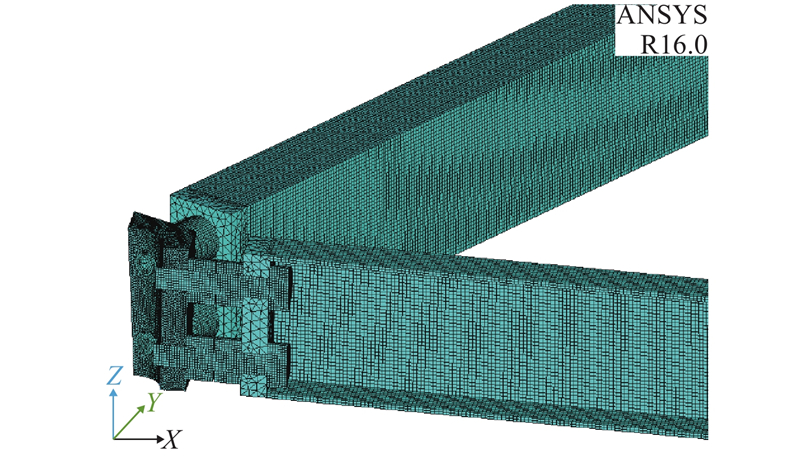

4.1. 有限元模型

表 4 ANSYS有限元模型参数

Tab.4

| 组件 | 单元类型 | 网格类型 | 网格尺寸 | 单元数量 |

| 节点体 | SOLID186 | 四面体 | 2 | 101301 |

| 端板 | SOLID186 | 四面体 | 6 | 11661 |

| 螺栓及螺母 | SOLID186 | 六面体 | 2 | 37234 |

| 杆件 | SOLID186 | 六面体 | 3 | 78153 |

| 接触单元 | CONTA174/TARGE170 | 系统自动划分 | 18265 | |

| 总计 | − | − | 246614 | |

图 10

图 11

根据试验结果,节点体、杆件及杆件端板的最大应变均不超过对应材料拉伸曲线平台段,故采用理想弹塑性材料模型,弹性模量和屈服强度按材性试验结果选取,如表2所示. 高强螺栓材料采用双线性模型模拟,屈服强度为900 MPa,极限强度为1000 MPa,弹性模量为210 GPa,切线模量为6700 MPa.

有限元模型利用CONTA174与TARGE170接触对单元模拟试件不同组件之间的接触效应,如图12所示,以粗实线表示接触面所在位置,主要包括螺帽-端板内表面、内螺母-端板外表面、内螺母-外螺母、螺杆-端板孔壁、外螺母-节点体、内外螺母-螺杆、螺杆-节点体等7组接触对. 本次有限元模拟认为螺纹连接可靠,不发生滑移,故内外螺母-螺杆和螺杆-节点体之间的接触设置为绑定接触.

图 12

图 12 有限元模型接触面示意图

Fig.12 Schematic of contact interface of finite element model

4.2. 有限元模拟与试验结果的比较

如图7所示为有限元分析得到的荷载-位移曲线. 在弹性阶段,有限元模拟的曲线与试验结果较吻合,试件的初始刚度较接近. 除试件S3外,有限元模拟的极限荷载与试验结果较接近. 试件S3有限元与试验极限荷载相差较大,原因在于在有限元分析时认为螺纹连接可靠,与实际螺纹失效的情况不符.

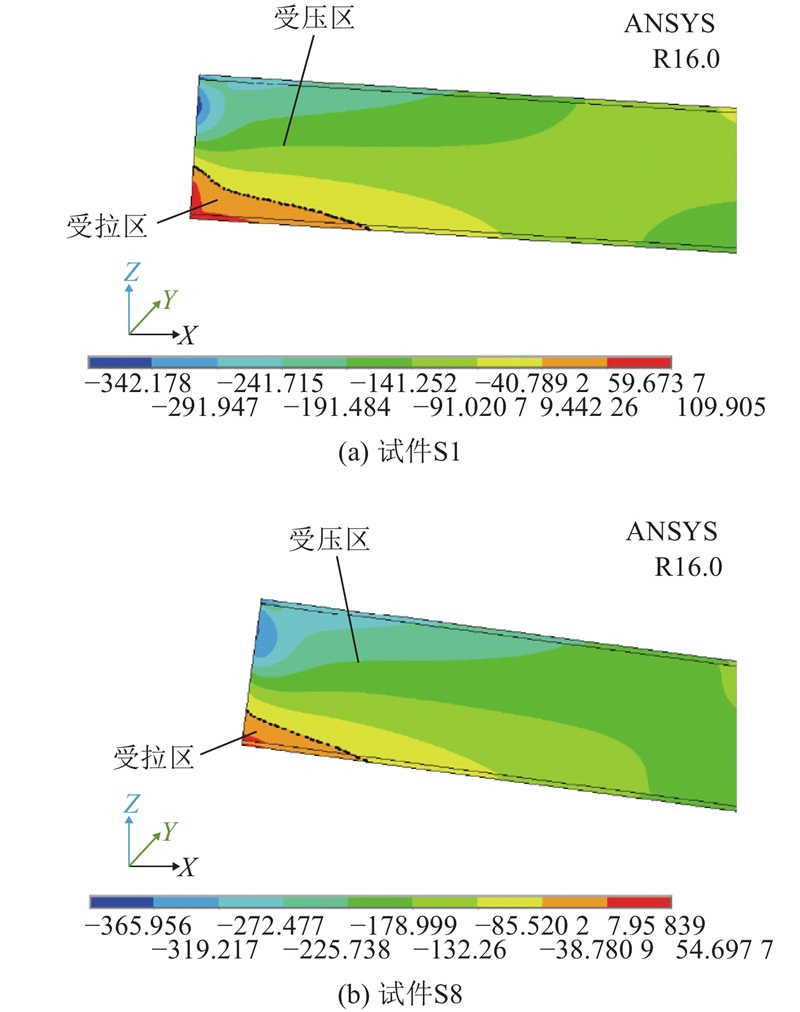

如图13所示为测点1刚屈服时,试件S1、S8杆件端部轴向应力分布云图. 试件S1、S8杆件端部受压区均大于受拉区,且试件S8的受压区大于试件S1,与试验结果较吻合.

图 13

图 13 试件S1和S8杆件轴向应力分布云图

Fig.13 Axial stress distribution of specimens S1 and S8

总体而言,考虑接触效应的实体单元有限元模型可以较好地模拟此类节点的受力性能和变形特征. 有限元结果与试验结果的相互印证也表明,针对预埋螺栓式节点的六杆模型,节点体和杆件的预制加工工艺以及现场装配方法可靠,为实际网壳结构中该类装配式节点的应用奠定了基础.

4.3. 误差分析

有限元模拟与试验结果存在一定偏差的主要原因如下:1)试件在预制以及装配过程中存在一定误差. 在加载初期荷载较小,误差影响较小;随着荷载增大,误差不断累积扩大;2)有限元模型采用绑定接触简化模拟试件螺纹连接部分;3)有限元接触算法与实际情况存在差异.

5. 结 论

(1)通过节点体中空六棱台设计,预埋螺栓式节点可以有效实现杆件与节点体之间4°、8°的夹角连接,能满足实际工程对杆件夹角的需求.

(2)在本试验中,8个试件均由2名非专业人员利用常规工具快速装配完成,除试件S3因螺纹失效提前破坏外,其他试件均顺利加载至跨度的1/50,说明该类节点装配工艺简单高效,并具有较好的承载和变形能力.

(3)试验结果表明,螺栓尺寸的减小会导致试件初始刚度和极限弯矩的减小,并影响节点失效时的应力分布;螺栓间距的减小会导致试件初始刚度和极限弯矩减小;节点体壁厚的减小对试件初始刚度影响较小,但会降低试件的极限承载力.

(4)采用考虑接触效应的实体单元有限元模型对试验进行模拟,有限元结果与试验结果较吻合,说明利用有限元分析预测该节点的性能是可行的.

(5)预埋螺栓式节点要真正应用于实际工程,足尺的网壳试验必不可少。下一步考虑在六杆模型试验基础上,进行足尺球面网壳模型试验,验证该节点在实际工程中的可靠性。

参考文献

矩形钢管焊接空心球节点承载能力的简化理论解与实用计算方法研究

[J].

Simplified theoretical solution and practical calculation method for welded hollow spherical joints of rectangular hollow section members

[J].

空间网格结构装配式节点分类与发展需求

[J].

Classification and development demand of assembled connectors in space grid structures

[J].

Reticulated structures on free-form surfaces

[J].DOI:10.1002/stab.200490149 [本文引用: 1]

世博轴阳光谷钢结构节点试验研究及有限元分析

[J].

Experimental research and finite element analysis on joints of Sun Valley steel structure for the Expo Axis project

[J].

空间结构半刚性C型节点优化及性能试验研究

[J].

Optimization of spatial semi-rigid C-joint and experimental study on its rotational resistance

[J].

Parametric study and analytical characterization of the bolt–column (BC) joint for single-layer reticulated structures

[J].DOI:10.1016/j.engstruct.2016.05.037

An experimental and numerical study of a semi-rigid bolted-plate connections (BPC)

[J].DOI:10.1016/j.tws.2014.11.011 [本文引用: 1]

Static performance of double-ring joints for free form single-layer grid shells subjected to a bending moment and shear force

[J].DOI:10.1016/j.tws.2018.06.038 [本文引用: 1]

矩形钢管单层网壳预埋螺栓装配式节点及其受弯性能试验研究

[J].

An assembly joint with pre-embedded bolts for single-layer rectangular hollow section latticed shells and experimental study on its bending behavior

[J].

Numerical model and experimental tests on single-layer latticed domes with semi-rigid joints

[J].

Experimental investigation on the semi-rigid behavior of aluminium alloy gusset joints

[J].DOI:10.1016/j.tws.2014.11.001 [本文引用: 1]