水泥工业是国民经济的重要基础产业,1985年以来我国一直是世界上产能最大的水泥生产国家[1],但在水泥生产各环节特别是煅烧工段,会产生大量的颗粒物、二氧化硫、氮氧化物(NOx)等气态污染物,“十二五”期间国家明确要求对火电、钢铁、水泥等高污染物排放行业开展NOx减排工作[2-3]. 自“十三五”火电、钢铁全面实施超低排放改造以来[4-5],NOx执行50 mg/m3的超低排放标准,处于同时期的水泥行业仍执行《水泥工业大气污染物排放标准》(GB4915—2013),NOx排放限值为400 mg/m3(特别排放限值为320 mg/m3),单位烟气量NOx排放量是火电、钢铁行业的6.4~8.0倍. 水泥工业NOx排放总量已经跃居工业污染源排放总量首位,减排压力巨大[6-7]. 根据河北省公布的水泥行业大气污染物排放标准征求意见稿[8],NOx排放限值拟收严到小于50 mg/m3的超低排放目标,已成为国内水泥行业标准发展的风向标.

德国Solnhofer Zementwerkes早在1997年开展水泥SCR脱硝中试实验,设计将NOx从1050 mg/m3降至200 mg/m3,脱硝率为80%. 意大利Cementeria di Monselice自2007年建成SCR脱硝装置,在入口NOx质量浓度为1 530 mg/m3时,出口NOx排放质量浓度能够控制在75 mg/m3,脱硝率可达95%. 上述2个国外案例与我国现状存在一定的差异性:NOx入口NOx质量浓度大于1 000 mg/m3,我国采用现有技术基本可以控制在400 mg/m3(特别排放限值为320 mg/m3)以下;要求达到的NOx排放限值相对宽松,为200~500 mg/m3,我国超低排放限值预期在50 mg/m3以下;由于主要采用高尘布置模式,易出现催化剂表面磨损、端面积灰及中毒等现象. 出于经济性和技术考虑,SCR脱硝在国外未长期和广泛使用,可借鉴的经验有限[25].

在政策引导和市场推动作用下,国内对水泥熟料线SCR脱硝技术的研究逐步深入,已有中试和应用报道[26-28]. 河南一水泥熟料生产线采用“高温预除尘+SCR脱硝一体化技术”,出口NOx质量浓度可以达到100 mg/m3以下[29]. 该技术总体上处于试点阶段,尚未开展大规模商业化推广. 相关报道集中在NOx排放质量浓度、脱硝率和氨逃逸率等主要指标可达性等方面. 水泥熟料生产产生的烟气具有高尘、高碱金属等特征,导致SCR技术实施难度大,存在建设投资大,系统易堵塞、脱硝效率对操作温度敏感、催化剂寿命短,运行成本较高等问题[22]. 为了满足日趋严格的NOx排放要求,对现役水泥熟料线在现有脱硝系统基础上,通过内嵌SCR反应器,实施经济、高效的脱硝技术改造很有必要.

本文结合浙江省某水泥熟料线已配套有SNCR脱硝系统,通过在末端引出烟气进行SCR实验,在探明水泥熟料线SCR脱硝技术可行的基础上,获得适合系统运行的SNCR-SCR技术最佳工艺参数.

1. 实验方法

1.1. 实验装置

中试装置搭建于浙江省某水泥熟料生产企业,工艺流程和中试装置实物图分别见图1、2. SNCR脱硝系统位于分解炉及C5级旋风预热器区段,在850~1 050 °C的温度区段合适点位喷入氨水;SCR脱硝中试装置位于C1级旋风预热器去余热锅炉的烟道(余热锅炉上游烟道)旁路上,引接烟气体积流量为10 000 m3/h,CO常规质量浓度小于200 mg/m3,O2体积分数为2%~3%,该点位位于SNCR脱硝系统下游. SCR反应器入口NOx质量浓度随着SNCR脱硝后NOx质量浓度变化,设计值为200~1 200 mg/m3. 烟气中的NOx在入口烟道与氨进行初步混合,依次经SCR反应器入口渐扩管、整流器进一步混合后,进入SCR反应腔,在催化剂的作用下与氨反应后,经引风机送至高温风机入口烟道(余热锅炉下游). 为了保证流场的均匀平稳,SCR反应器在设计上采用入口渐扩段锥形角<8°. 反应器内腔尺寸为970 mm×1 800 mm×28 000 mm,设计布置6层蜂催化剂,实际装载5层,第6层(最下层)备用,单层催化剂采用定制模块,尺寸为970 mm×1 800 mm×1 150 mm. 为了应对高尘环境,采用13孔蜂窝催化剂,催化剂孔道内烟气流速为6.13 m/s,表面速度为4.21 m/h,空速为1 272 L/h. 催化剂主要成分为V2O5、TiO2,应对水泥炉窑烟气特征,V2O5质量浓度略高于火电厂. 为了解决高灰积尘,除上述气流速度的控制外,各层催化剂上部配有蒸汽吹灰器,底部设置有灰斗和仓泵,将积灰输送至厂区灰库. 脱硝产生的压损,通过反应器下游配置引风机解决.

图 1

图 2

还原剂采用质量分数为20%的氨水,取自原SNCR脱硝系统的氨水储罐,通过输送模块、计量模块送至双流体喷枪喷入系统.

1.2. 烟气成分检测方法

烟气成分检测包括:SCR反应器前端烟气成分检测,主要指标有烟气体积流量qV、烟气温度θ、NOx和O2的质量浓度;SCR反应器出口烟气检测,主要指标有qV、θ、NOx、O2的质量浓度. 检测方法参照《水泥工业大气污染物排放标准》(GB4915—2013). 数据采集采用连续在线检测,便携式烟气分析仪辅助检测(包括Testo350、崂应3012H及明华MY3000等).

1.3. 数据及理论分析方法

根据GB4915-2013可知,水泥炉窑烟气排放的主要污染物量均应折算到10% 基准氧质量分数状态下的质量浓度. 由于SCR反应段的O2质量浓度低于窑尾烟囱,为了保证数据具有更好的可比性,均不予折算,所有污染物质量浓度取用实测值,根据下式计算脱除率:

式中:ρ1(NOx)为SCR反应器入口NOx质量浓度,ρ2(NOx)为SCR反应器出口NOx质量浓度.

2. 结果与讨论

2.1. 温度波动的影响

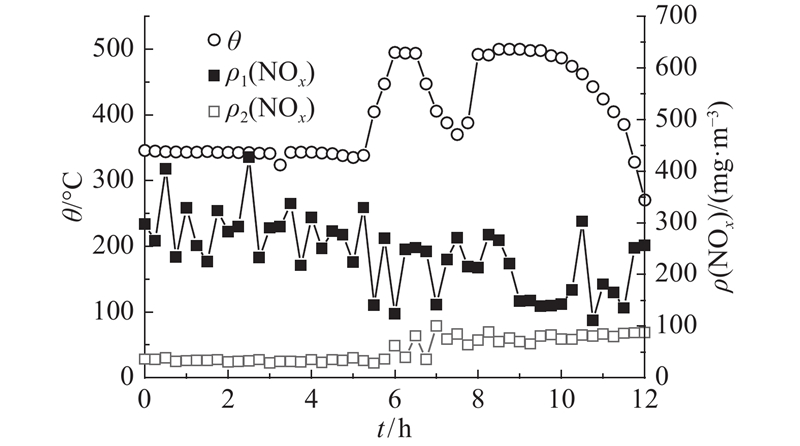

水泥熟料生产工况的波动会导致烟气特征参数发生变化. 图3统计了在SCR反应器处理烟气体积流量为10 000 m3/h,氨水体积流量为2 L/h的条件下,系统连续运行12 h过程中烟气温度θ、入口和出口NOx质量浓度、脱硝率等运行数据的变化情况. 可以看出,在0~5.5 h 内,入口烟气温度基本保持为340 °C,当入口NOx质量浓度为300 mg/m3,出口NOx质量浓度为25~35 mg/m3,脱硝效率为88%~92%,表明SCR工作正常,处理效果好. 本次实验的5.5~12 h时间段,由于生产波动的原因,脱硝系统温度出现了异常升高现象,入口温度从340 °C升高至499 °C,导致出口NOx质量浓度同步上升到80~100 mg/m3,脱硝效率降至67%~73%,SCR强化脱硝的作用效果大大降低;随着入口烟气温度恢复到340 °C,出口NOx质量浓度降到100 mg/m3以下.

图 3

2.2. 入口NOx质量浓度的影响

中试装置设计入口NOx质量浓度为200~1 200 mg/m3,但实际操作中SCR反应器入口NOx质量浓度近似等于SNCR系统后的NOx质量浓度,因此中试中入口NOx质量浓度正常工况下不大于320 mg/m3. 图4中,qm为氨水质量流量.可以看出,入口NOx质量浓度为200~320 mg/m3,波动幅度达到120 mg/m3,出口NOx质量浓度为22~35 mg/m3,波动幅度为13 mg/m3. 由实验结果可知,入口NOx质量浓度的波动幅度120 mg/m3明显大于出口NOx质量浓度的波动幅度,表明SCR有较强的抗干扰能力,在较宽的入口NOx质量浓度波动范围内,均表现出良好的脱硝能力. 在实验中曾发生企业SNCR脱硝喷氨系统出现故障的情况,如图4中122~131 min时段所示,由于还原剂氨水质量流量为0,入口NOx质量浓度骤升至500~630 mg/m3,出口NOx质量浓度略有上升,但未超过设计值50 mg/m3,由此证明SCR系统具有比SNCR系统更好的抗烟气质量浓度波动性能.

图 4

图 4 入口NOx质量浓度波动对脱硝性能的影响

Fig.4 Effect of inlet NOx concentration fluctuation on denitrification performance

2.3. 喷氨量的影响

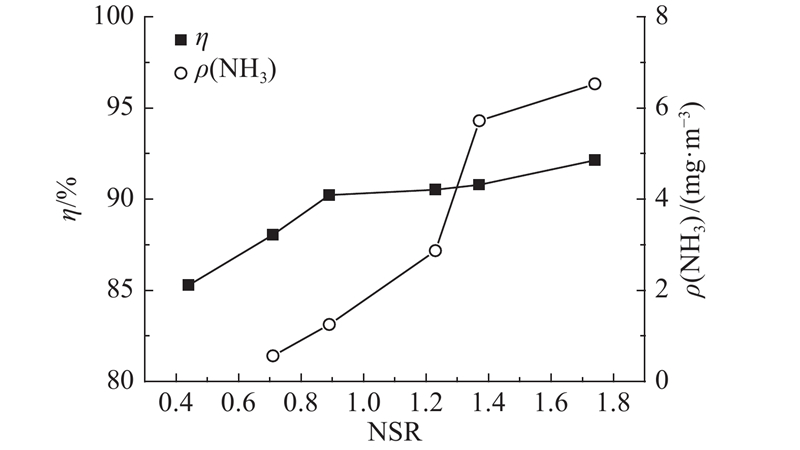

采用质量分数为20%的氨水作为还原剂,通过调整喷氨量,SCR反应器在不同的NSR条件下的出口脱硝率和氨排放质量浓度ρ(

图 5

图 5 NSR对脱硝率及氨排放质量浓度的影响

Fig.5 Effect of NSR on denitrification rate and NH3 slip mass concentration

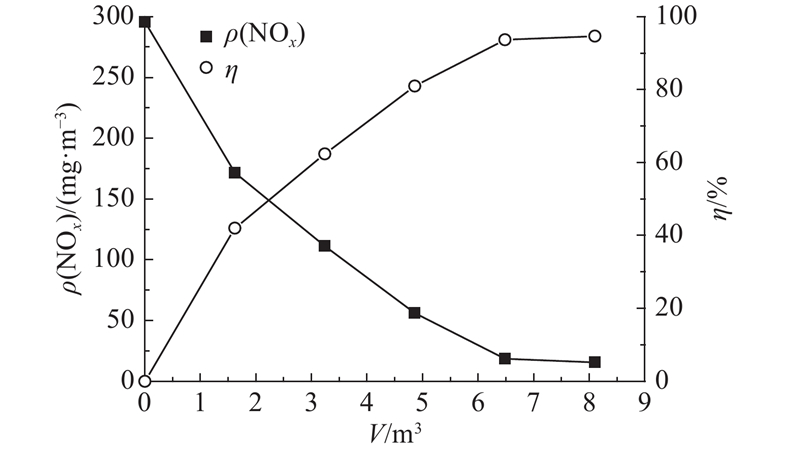

2.4. 催化剂装载量的影响

在SCR反应器中1~5层蜂窝状催化剂下部均设置观测孔,依次标记为1#~5#测点,对应的催化剂体积用量依次为1.62、3.24、4.86、6.48、8.10 m3. 以0#点位作为SCR反应器入口质量浓度,在6个测点分别测试O2和NOx质量浓度. 考察不同催化剂装载量V对脱硝性能的影响,各测点对应的NOx质量浓度及脱硝率如图6所示. 可以看出,随着催化剂体积的增大,SCR对烟气的脱硝率增加. 另一方面,各层催化剂的脱硝率增长曲线斜率分别为25.9、12.6、11.5、7.8、6.0,趋势逐渐变小,表明当烟气脱硝率达到一定数值时,继续增加催化剂的用量对于提高总的脱硝率贡献小. 主要原因是随着脱硝反应的进行,烟气中NOx和NH3不断参与反应而被消耗,因而它们与催化剂表面活性位的接触机会减少,从而使得脱硝率效果减弱. 从实验结果来看,当催化剂体积用量为3.24 m3时,脱硝率达到60%,NOx排放质量浓度小于100 mg/m3;当催化剂体积用量为6.48 m3,脱硝率达到90%以上时,NOx排放质量浓度可达50 mg/m3以下.

图 6

2.5. 积灰时间的影响

高尘环境导致水泥炉窑实施SCR脱硝时,随着系统的连续运行,烟气中的颗粒物会吸附在催化剂端面及蜂窝状孔道内,导致催化剂的脱硝性能降低. 在SCR反应器中特别设计蒸汽吹灰器,以减少积灰在运行过程中的产生. 在实验中,将2次吹灰的时间定义为吹灰周期,也叫积灰时间. 分别将吹灰周期设置为1.5 h和2 h进行考察,考察了不少于3个周期,分析积灰时间对SCR体系中脱硝性能的影响. 从图7可以看出,吹灰周期设置为1.5 h时的烟气脱硝效率(见图7(a))在各自周期内几乎保持不变,吹灰周期设置为2 h时的烟气脱硝效率(见图7(b))出现逐渐降低的趋势,由92%下降到70%. 尽管吹扫后催化剂基本恢复了原有活性,但吹灰周期为2 h的烟气在每个吹灰周期的最大脱硝率随着系统运行出现递减,表明SCR体系催化剂失活对烟气脱硝效率有显著影响,因此适宜的吹灰周期选择对催化剂失活控制具有重要意义. 基于吹灰周期设置为2 h时脱硝性能出现大幅下降,不设置更长的吹灰时间进行实验. 另一方面,由于吹灰损耗高温蒸汽增加了能耗,不宜设置过短.

图 7

图 7 积灰时间对脱硝性能的影响

Fig.7 Effect of ash accumulation time on denitration performance

针对该中试实验中SCR反应器的长方形截面、催化剂为5+1层布置方式的特点,当入口颗粒物质量浓度约为80 mg/m3时,合理的吹扫周期应为1.5 h,以保证出口NOx质量浓度稳定可靠,满足设计要求(<50 mg/m3).

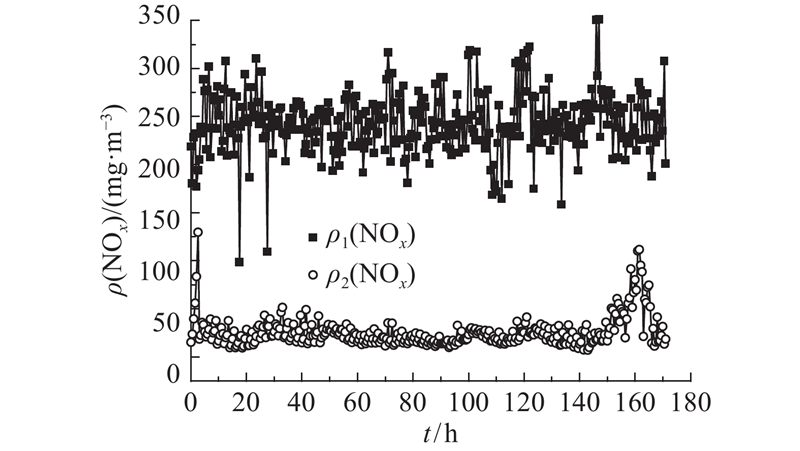

2.6. 脱硝稳定性实验

中试实验168 h运行SCR反应器出入口NOx质量浓度的变化结果如图8所示. 可以看出,在整个实验过程中,SCR反应器入口NOx质量浓度为200~300 mg/m3,平均质量浓度为250 mg/m3,SCR反应器出口NOx排放质量浓度可稳定保持在50 mg/m3以下. 比较168 h实验期间SCR反应器出入口NOx折算质量浓度,可知入口质量浓度均值为233 mg/m3,出口质量浓度均值为23.4 mg/m3,所以达到了烟气处理后脱硝质量浓度小于 50 mg/m3的预期目标,脱硝率高达90.4 %. 此时测定的氨排放质量浓度为0.98 mg/m3,满足小于2.5 mg/m3的设计目标. 该中试研究的累计实验时间长达2 000 h,系统运行稳定,各项指标满足设计要求,尚未出现催化剂性能的明显衰减,实现了SNCR-SCR联合脱硝在水泥炉窑小气量实验中的成功应用.

图 8

图 8 水泥炉窑SCR脱硝168 h性能曲线

Fig.8 Performance curve of SCR denitration for 168 h in cement furnace

3. 结 论

(1)水泥熟料线烟气的颗粒物质量浓度高和黏附性高,使得SCR脱硝应用于水泥行业有较高的技术要求,该研究通过合理设计,精心调试,NOx排放质量浓度达到23.4 mg/m3,氨排放质量浓度达到0.98 mg/m3,脱硝效率达到90.4 %,为水泥行业NOx的超低排放提供了设计依据.

(2)实验表明,SCR系统具有较好的抗烟气NOx质量浓度波动性能,当NSR=0.85~1.00时能够取得良好的脱硝效果,氨排放质量浓度可小于2.5 mg/m3,有效防止大气的二次污染.

(3)在累计实验长达2 000 h的时间段内,未发现催化剂性能的明显衰减,但高尘、高黏性和高碱土金属对催化剂在活性、使用寿命、脱硝效率的影响,SCR脱硝增加的系统阻力和电耗,蒸汽吹灰对余热锅炉热效影响以及催化剂组分、反应温度、结构设计系统运行方面的研究有待进一步的深化.

(4)水泥熟料生产工况的变化,如烟气温度等,对SCR脱硝效率会产生较大的影响,需要加强企业的运行管理. 在SCR脱硝系统点位设置上,应根据企业实际合理选取.

参考文献

基于减排形势和技术应用分析的水泥工业污染减排研究

[J].

The research on pollutants emission reduction of cement industry by analyzing it's developmental status and technique applying

[J].

2010~2015年我国水泥工业NOx排放清单及排放特征

[J].

Emissions inventory and characteristics of NOx from cement industry

[J].

The present state of NOx abatement with the SNCR process

[J].

NOx emissions and the abatement potential of SNCR technology in a kiln plant with calciner

[J].

Reduction of NOx emissions from a dry precess preheater kiln through the use of the NOxout process

[J].

Reduction of NOx emissions from a dry process preheater kiln with calciner through the use of the urea based SNCR process

[J].DOI:10.1109/28.511629 [本文引用: 1]

水泥炉窑SNCR烟气脱硝技术的工程应用分析

[J].

Engineering application analysis of SNCR flue gas denitrification technology in cement kiln

[J].

干法水泥熟料生产线SNCR脱硝技术

[J].DOI:10.3969/j.issn.2095-2945.2018.31.064

SNCR denitrification technology for dry process cement clinker production line

[J].DOI:10.3969/j.issn.2095-2945.2018.31.064

联合空气分级与SNCR 300 MW 锅炉上的应用

[J].

Application of air staging combined with SNCR on 300 MW boiler

[J].

NOx reduction by the Econ-NOx SCR process

[J].DOI:10.1002/ep.670100419 [本文引用: 1]

燃煤电厂SCR烟气脱硝改造工程关键技术

[J].

Key technical issues of SCR denitrification from coal-fired boiler flue gas

[J].

SCR烟气脱硝技术的研究与应用

[J].

Research and application of SCR flue gas denitrification technology

[J].

火电厂SCR 脱硝系统喷氨优化调整

[J].

Optimization of ammonia-injection in SCR denitrification system of coal-fired power plants

[J].

水泥窑炉SCR烟气脱硝工艺设计

[J].DOI:10.3969/j.issn.1006-5377.2019.11.011 [本文引用: 1]

Design of SCR flue gas denitration process in cement kiln

[J].DOI:10.3969/j.issn.1006-5377.2019.11.011 [本文引用: 1]

SCR脱硝催化剂中毒的研究进展

[J].DOI:10.3969/j.issn.1671-3206.2018.02.042 [本文引用: 1]

Research progress of SCR denitrification catalyst poisoning

[J].DOI:10.3969/j.issn.1671-3206.2018.02.042 [本文引用: 1]

浅析水泥窑炉烟气SCR脱硝技术的现状

[J].DOI:10.3969/j.issn.1008-0473.2014.06.004 [本文引用: 1]

Analysis on the status of SCR denitration technology in cement kiln flue gas

[J].DOI:10.3969/j.issn.1008-0473.2014.06.004 [本文引用: 1]

水泥窑炉烟气催化还原脱硝技术研究进展

[J].DOI:10.3969/j.issn.1001-3865.2013.02.018

Research progress on catalytic reduction technique for denitration of cement flue gas

[J].DOI:10.3969/j.issn.1001-3865.2013.02.018

用于水泥行业的脱硝除尘一体化技术与中试研究

[J].

Denitrification and dust removal in-tegration technology and pilot study for cement industry

[J].