[1]

康军伟, 张建辉, 曾宏凯 国内外铝加工行业状况浅析

[J]. 有色金属加工 , 2017 , 46 (6 ): 1 - 5

[本文引用: 1]

KANG Jun-wei, ZHANG Jian-hui, ZENG Hong-kai Analysis of aluminum processing industry at home and abroad

[J]. Nonferrous Metals Processing , 2017 , 46 (6 ): 1 - 5

[本文引用: 1]

[2]

陈良 国内铝板带箔加工行业的现状分析

[J]. 有色金属加工 , 2014 , 43 (3 ): 1 - 4

[本文引用: 1]

CHEN Liang Analysis of current situation of domestic aluminum plate, strip and foil processing industry

[J]. Nonferrous Metals Processing , 2014 , 43 (3 ): 1 - 4

[本文引用: 1]

[3]

颜云辉. 机器视觉检测与板带钢质量评价[M]. 北京: 科学出版社, 2016.

[本文引用: 1]

[4]

陈凯华. 基于机器视觉的板材表面缺陷检测与识别算法研究[D]. 南昌: 华东交通大学, 2012.

CHEN Kai-hua. Research based on machine vision of plate surface defects detection and recognition algorithm [D]. Nanchang: East China Jiaotong University, 2012.

[5]

秦钟伟, 陈捷, 洪荣晶, 等 摩擦片表面缺陷的视觉显著性检测算法

[J]. 浙江大学学报: 工学版 , 2019 , 53 (10 ): 1883 - 1891

[本文引用: 1]

QIN Zhong-wei, CHEN Jie, HONG Rong-jing, et al Visual salience detection algorithm for surface defects of friction sheets

[J]. Journal of Zhejiang University: Engineering Science , 2019 , 53 (10 ): 1883 - 1891

[本文引用: 1]

[6]

ZHAO J, YANG Y M, LI G. The cold rolling strip surface defect on-line inspection system based on machine vision [C]// 2010 2nd Pacific-Asia Conference on Circuits, Communications and System . Beijing: IEEE, 2010: 402-405.

[本文引用: 1]

[7]

YANG Y X, LI Q, CHEN P, et al. Strip surface defect detection algorithm based on background difference [C]//2010 2nd Pacific-Asia Conference on Circuits, Communications and System . Beijing: IEEE, 2010: 23-26.

[本文引用: 9]

[8]

YANG Y X, DENG Y, LI Q, et al. Strip surface defect recognition algorithm based on PCA and improved BP neural network [C]// 2010 2nd Pacific-Asia Conference on Circuits, Communications and System. Beijing: IEEE, 2010: 19-22.

[本文引用: 1]

[9]

SUN X H, GU J N, TANG S X, et al Research progress of visual inspection technology of steel products: a review

[J]. Applied Sciences , 2018 , 8 (11 ): 2195

DOI:10.3390/app8112195

[本文引用: 1]

[10]

BENGIO Y, COURVILLE A, VINCENT P Representation learning: a review and new perspectives

[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence , 2013 , 35 (8 ): 1798 - 1828

DOI:10.1109/TPAMI.2013.50

[12]

LI J Y, SU Z F, GENG J H, et al. Real-time detection of steel strip surface defects based on improved YOLO detection network [C/OL]// 5th IFAC Workshop on Mining, Mineral and Metal Processing . Shanghai: IFAC, 2018 [2019-12-01]. https://doi.org/ 10.1016/j.ifacol.2018.09.412.

[本文引用: 1]

[13]

REDMON J, DIVVALA S, GIRSHICK R, et al. You only look once: unified, real-time object detection [C]// 2016 IEEE Conference on Computer Vision and Pattern Recognition . Las Vegas: IEEE, 2016: 779-788.

[本文引用: 1]

[14]

TAO X, ZHANG D P, MA W Z, et al Automatic metallic surface defect detection and recognition with convolutional neural networks

[J]. Applied Sciences , 2018 , 8 (9 ): 1575

DOI:10.3390/app8091575

[本文引用: 1]

[15]

YI L, LI G Y, JIANG M M An end-to-end steel strip surface defects recognition system based on convolutional neural networks

[J]. Steel Research International , 2017 , 88 (2 ): 176 - 187

[本文引用: 2]

[16]

BARNICH O, DROOGENBROECK V M. VIBE: a powerful random technique to estimate the background in video sequences [C]// 2009 IEEE International Conference on Acoustics, Speech and Signal Processing . Taipei: IEEE, 2009: 945-948.

[本文引用: 2]

[17]

BARNICH O, DROOGENBROECK V M ViBe: a universal background subtraction algorithm for video sequences

[J]. IEEE Transactions on Image Processing , 2011 , 20 (6 ): 1709 - 1724

DOI:10.1109/TIP.2010.2101613

[本文引用: 6]

[18]

陈亮, 陈晓竹, 范振涛 基于Vibe的鬼影抑制算法

[J]. 中国计量学院学报 , 2013 , 24 (4 ): 425 - 429

[本文引用: 2]

CHEN Liang, CHEN Xiao-zhu, FAN Zhen-tao Ghost suppression algorithm based on Vibe

[J]. Journal of China University of Metrology , 2013 , 24 (4 ): 425 - 429

[本文引用: 2]

[19]

徐久强, 江萍萍, 朱宏博, 等 面向运动目标检测的ViBe算法改进

[J]. 东北大学学报: 自然科学版 , 2015 , 36 (9 ): 1227 - 1231

[本文引用: 1]

XU Jiu-qiang, JIANG Ping-ping, ZHU Hong-bo, et al An improved ViBe algorithm for moving object detection

[J]. Journal of Northeastern University: Natural Science , 2015 , 36 (9 ): 1227 - 1231

[本文引用: 1]

[20]

BOUVRIE J. Notes on convolutional neural networks [EB/OL]. (2006-11-22) [2019-12-01]. http://web.mit.edu/jvb/www/papers/ cnn_tutorial.pdf.

[本文引用: 2]

[21]

张顺, 龚怡宏, 王进军 深度卷积神经网络的发展及其在计算机视觉领域的应用

[J]. 计算机学报 , 2019 , 42 (3 ): 453 - 482

[本文引用: 4]

ZHANG Shun, GONG Yi-hong, WANG Jin-jun The development of deep convolution neural network and its application on computer vision

[J]. Chinese Journal of Computers , 2019 , 42 (3 ): 453 - 482

[本文引用: 4]

[22]

SIMONYAN K, ZISSERMAN A. Very deep convolutional networks for large-scale image recognition [EB/OL]. (2015-04-10) [2019-12-01]. http://arxiv.org/abs/1409.1556.

[本文引用: 1]

[23]

安宗权, 王匀 一种非线性扩散与图像差分的金属表面缺陷检测方法

[J]. 表面技术 , 2018 , 47 (6 ): 277 - 283

[本文引用: 1]

AN Zong-quan, WANG Yun A metal surface defect detection method based on nonlinear diffusion and image difference

[J]. Surface Technology , 2018 , 47 (6 ): 277 - 283

[本文引用: 1]

[24]

DENG J, DONG W, SOCHER R, et al. ImageNet: a large-scale hierarchical image database [C]// 2009 IEEE Conference on Computer Vision and Pattern Recognition . Piscataway: IEEE, 2009: 248-255.

[本文引用: 1]

国内外铝加工行业状况浅析

1

2017

... 铝带作为铝加工的主要产品之一,广泛应用于食品、医药、包装、电力电子、交通运输和航空航天等领域[1 -2 ] .受加工设备和生产工艺等因素的影响,铝带在生产加工中难免出现划痕、孔洞、脏污等表面缺陷.表面缺陷的存在,极大地影响了铝带的外观和质量以及下游产品的使用性能.在铝带的生产加工过程中,对表面缺陷进行检测和识别显得尤为重要. ...

国内外铝加工行业状况浅析

1

2017

... 铝带作为铝加工的主要产品之一,广泛应用于食品、医药、包装、电力电子、交通运输和航空航天等领域[1 -2 ] .受加工设备和生产工艺等因素的影响,铝带在生产加工中难免出现划痕、孔洞、脏污等表面缺陷.表面缺陷的存在,极大地影响了铝带的外观和质量以及下游产品的使用性能.在铝带的生产加工过程中,对表面缺陷进行检测和识别显得尤为重要. ...

国内铝板带箔加工行业的现状分析

1

2014

... 铝带作为铝加工的主要产品之一,广泛应用于食品、医药、包装、电力电子、交通运输和航空航天等领域[1 -2 ] .受加工设备和生产工艺等因素的影响,铝带在生产加工中难免出现划痕、孔洞、脏污等表面缺陷.表面缺陷的存在,极大地影响了铝带的外观和质量以及下游产品的使用性能.在铝带的生产加工过程中,对表面缺陷进行检测和识别显得尤为重要. ...

国内铝板带箔加工行业的现状分析

1

2014

... 铝带作为铝加工的主要产品之一,广泛应用于食品、医药、包装、电力电子、交通运输和航空航天等领域[1 -2 ] .受加工设备和生产工艺等因素的影响,铝带在生产加工中难免出现划痕、孔洞、脏污等表面缺陷.表面缺陷的存在,极大地影响了铝带的外观和质量以及下游产品的使用性能.在铝带的生产加工过程中,对表面缺陷进行检测和识别显得尤为重要. ...

1

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

摩擦片表面缺陷的视觉显著性检测算法

1

2019

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

摩擦片表面缺陷的视觉显著性检测算法

1

2019

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

1

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

9

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

... 为了说明本文改进算法对缺陷检测的有效性和优越性,分别将本文改进算法与原ViBe算法[17 ] 和文献[7 ]算法进行对比实验. ...

... 将本文改进算法与文献[7 ]算法进行对比实验,待检测的缺陷图像为图6(c) 所示的图像,检测结果如图6 所示. 对比图6(e) 、(f) 可见,本文算法的分割效果比文献[7 ]算法的分割效果更佳,对划痕区域的分割完整度更高,对伪缺陷和噪声的抗干扰能力更强. ...

... 可见,本文算法的分割效果比文献[7 ]算法的分割效果更佳,对划痕区域的分割完整度更高,对伪缺陷和噪声的抗干扰能力更强. ...

... 2)客观评价. 采用缺陷检出率 ${P_{\rm{A}}}$ 7 ]算法从图像中检测出缺陷的准确性. 缺陷检出率的计算公式为 ...

... 由上述定义可知, ${P_{\rm{A}}}$ 7 ]算法进行缺陷检测,计算上述指标:本文改进算法的缺陷检出率为93.02%,文献[7 ]算法的缺陷检出率为88.37%. ...

... ]算法进行缺陷检测,计算上述指标:本文改进算法的缺陷检出率为93.02%,文献[7 ]算法的缺陷检出率为88.37%. ...

... 本文改进算法的缺陷检出率大于93%,且高于文献[7 ]算法,表明本文改进算法的效果比文献[7 ]算法好,缺陷检出率较高,漏检较少出现. 本文改进算法出现了少部分漏检,原因是铝带上存在一些非常轻微的划痕缺陷,灰度与背景相差较小,本文改进算法对这类轻微划痕缺陷的检测效果有待提高. ...

... ]算法,表明本文改进算法的效果比文献[7 ]算法好,缺陷检出率较高,漏检较少出现. 本文改进算法出现了少部分漏检,原因是铝带上存在一些非常轻微的划痕缺陷,灰度与背景相差较小,本文改进算法对这类轻微划痕缺陷的检测效果有待提高. ...

1

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

Research progress of visual inspection technology of steel products: a review

1

2018

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

Representation learning: a review and new perspectives

0

2013

Deep learning

1

2015

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

1

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

1

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

Automatic metallic surface defect detection and recognition with convolutional neural networks

1

2018

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

An end-to-end steel strip surface defects recognition system based on convolutional neural networks

2

2017

... 近年来,伴随着数字图像处理、人工智能与模式识别等领域的不断创新发展,机器视觉检测识别技术以系统构成相对简单、部署方便、成本低廉、可识别的缺陷种类多、准确率高等优点,逐渐成为工业检测的主流解决方案[3 -5 ] . 国内外研究人员对机器视觉应用于缺陷检测与识别方面进行了大量研究,提出的缺陷检测与识别方法大致可以分为3类:图像处理联合传统机器学习方法、纯深度学习方法以及图像处理联合深度学习的方法. 使用图像处理联合传统机器学习的方法进行缺陷检测识别,主要有图像处理、特征提取和分类器分类3大步骤. Zhao等[6 ] 针对冷轧带钢,采用基于模糊集和信息熵理论的图像算法实现缺陷的分割,提取了缺陷的多种特征,基于模糊支持向量机实现缺陷分类. Yang等[7 -8 ] 利用高斯背景重构和图像差分法得到带钢表面缺陷区域,提取缺陷区域灰度、形状和纹理3大类共41种原始特征,利用主成分分析(principal component analysis,PCA)降维后,输入到反向传播(back propagation,BP)神经网络,实现缺陷的分类. 图像处理联合传统机器学习的方法尽管在某些应用场景下取得了较好的效果,但这些算法需要人为地提取特征,而人为提取特征的有效性严重依赖于算法设计者的先验知识,且被认为是费时费力的[9 -11 ] . 随着深度学习在目标检测、语义分割等方向的不断突破,部分学者开始将纯深度学习方法用于工业缺陷检测和识别. Li等[12 ] 使用改进后的YOLO (you only look once)网络[13 ] ,进行带钢表面缺陷的实时检测和识别.该方法效率高,能够满足实时检测需求,但不适合检测铝带上面积较小的孔洞缺陷. Tao等[14 ] 提出级联自编码器结构,用于缺陷的分割和定位,通过紧凑型卷积神经网络(convolutional neural networks,CNN)对缺陷区域进行识别分类. 该算法在复杂的纹理背景下能够表现出较好的分割效果,但模型复杂,训练耗时较长,识别率和效率有待提高. 对于图像处理联合深度学习的方法,Yi等[15 ] 采用对称环绕显著图构造与图像分割技术相结合分割出带钢表面缺陷,利用CNN实现7种缺陷的分类,分类准确率达到99.29%. ...

... 在使用ViBe算法分割出缺陷区域后,提取缺陷外接矩形区域原图像,归一化至 $256 \times 256$ [15 ] . 本文算法的流程如图2 所示,包括线下CNN模型训练和在线缺陷检测与识别2大模块组成. ...

2

... 鉴于以上3类方法的优缺点,综合考虑缺陷分割精度和分类准确率,结合铝带表面状况,本文采用图像处理联合深度学习的思路展开研究. 1)引入视觉背景提取器(visual background extractor, ViBe)算法[16 -17 ] ,以快速分割出缺陷区域. 为了避免可能出现的误检,提出结合平均背景法,对ViBe算法进行改进. 2)在分割出缺陷区域后,将缺陷的外接矩形区域原图像作为CNN的输入,由CNN自动学习缺陷特征并将缺陷类别作为输出,形成端到端的检测识别流程,避免了传统算法特征提取与缺陷分类相分离的缺点. ...

... ViBe(visual background extractor)算法是由Barnich等[16 -17 ] 提出的通用的、像素级的背景建模和前景检测算法. ViBe算法被证明是一种优秀的算法,它能够自适应环境光照的缓慢变化,且相对于高斯混合模型和codebook方法,具有算法原理简单、分割效果更优、检测效率更高等优点. ViBe算法虽然是面向自然场景提出的检测方法,但若将缺陷区域视为前景、无缺陷区域视为背景,则ViBe算法可以应用于铝带表面缺陷检测. ...

ViBe: a universal background subtraction algorithm for video sequences

6

2011

... 鉴于以上3类方法的优缺点,综合考虑缺陷分割精度和分类准确率,结合铝带表面状况,本文采用图像处理联合深度学习的思路展开研究. 1)引入视觉背景提取器(visual background extractor, ViBe)算法[16 -17 ] ,以快速分割出缺陷区域. 为了避免可能出现的误检,提出结合平均背景法,对ViBe算法进行改进. 2)在分割出缺陷区域后,将缺陷的外接矩形区域原图像作为CNN的输入,由CNN自动学习缺陷特征并将缺陷类别作为输出,形成端到端的检测识别流程,避免了传统算法特征提取与缺陷分类相分离的缺点. ...

... ViBe(visual background extractor)算法是由Barnich等[16 -17 ] 提出的通用的、像素级的背景建模和前景检测算法. ViBe算法被证明是一种优秀的算法,它能够自适应环境光照的缓慢变化,且相对于高斯混合模型和codebook方法,具有算法原理简单、分割效果更优、检测效率更高等优点. ViBe算法虽然是面向自然场景提出的检测方法,但若将缺陷区域视为前景、无缺陷区域视为背景,则ViBe算法可以应用于铝带表面缺陷检测. ...

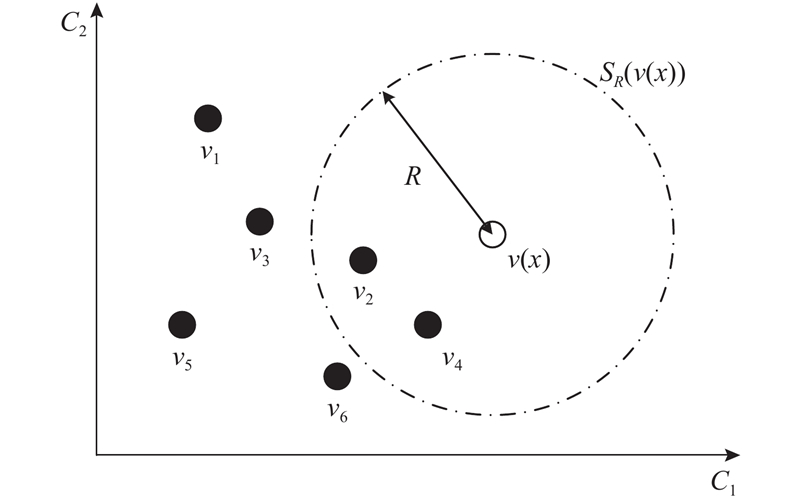

... ViBe背景点判别模型[17 ] ...

... 与传统先进先出的替换策略不同,ViBe背景模型中的每个样本被随机选中替换的概率是相等的,均为 $1/N$ . 经过时间 $\Delta$ t ,每个样本仍被保留在背景模型中的概率[17 ] 为 ...

... 为了说明本文改进算法对缺陷检测的有效性和优越性,分别将本文改进算法与原ViBe算法[17 ] 和文献[7 ]算法进行对比实验. ...

... 将本文改进算法与原ViBe算法[17 ] 作实验对比,验证本文改进算法对鬼影抑制的有效性. 如图6 所示,为了直观地展示对比效果,使用图6(a) 所示的1幅含有黑点缺陷的图像初始化ViBe背景模型,采用图6(b) 所示的前20幅图像的平均背景图初始化本文算法,待检测的图像示例如图6(c) 所示,分割结果如图6(d) 、(e) 所示. 由图6(d) 、(e) 可以看出,原ViBe算法和本文改进算法都能够对划痕缺陷进行有效检测. 由于初始化原ViBe算法的图像中包含黑点缺陷,导致在图6(d) 中出现了黑点的鬼影,造成了误检. 图6(e) 显示,本文改进算法克服了原ViBe算法可能出现鬼影的缺点,对鬼影的抑制效果显著,且在初始化阶段就能完成,避免了后续的一系列误检. 以上分析表明,利用本文改进算法可以有效地抑制鬼影,能够对缺陷区域进行有效且准确的分割. ...

基于Vibe的鬼影抑制算法

2

2013

... ViBe算法仅用第1帧初始化背景模型,该方法虽然简单、迅速,但是忽略了第1帧中包含前景(待检测的运动目标)的可能. 当第1帧中包含前景时,ViBe算法会错误地使用前景像素初始化背景模型,在随后的图像序列中运动前景离开原位置,该处的真实背景无法与背景模型相匹配,导致真实背景点被错误地检测为前景点,形成鬼影[18 ] . ...

... 虽然更新机制可以使鬼影在随后的图像中逐渐消除,但是鬼影的自动消除需要一个过程,在该过程中ViBe会出现误检,因此需要对ViBe算法进行改进.陈亮等[18 -19 ] 分别提出抑制和快速消除鬼影的改进方法,但这些方法额外增加了检测阶段的运算和判断,牺牲了ViBe算法的检测速度. ...

基于Vibe的鬼影抑制算法

2

2013

... ViBe算法仅用第1帧初始化背景模型,该方法虽然简单、迅速,但是忽略了第1帧中包含前景(待检测的运动目标)的可能. 当第1帧中包含前景时,ViBe算法会错误地使用前景像素初始化背景模型,在随后的图像序列中运动前景离开原位置,该处的真实背景无法与背景模型相匹配,导致真实背景点被错误地检测为前景点,形成鬼影[18 ] . ...

... 虽然更新机制可以使鬼影在随后的图像中逐渐消除,但是鬼影的自动消除需要一个过程,在该过程中ViBe会出现误检,因此需要对ViBe算法进行改进.陈亮等[18 -19 ] 分别提出抑制和快速消除鬼影的改进方法,但这些方法额外增加了检测阶段的运算和判断,牺牲了ViBe算法的检测速度. ...

面向运动目标检测的ViBe算法改进

1

2015

... 虽然更新机制可以使鬼影在随后的图像中逐渐消除,但是鬼影的自动消除需要一个过程,在该过程中ViBe会出现误检,因此需要对ViBe算法进行改进.陈亮等[18 -19 ] 分别提出抑制和快速消除鬼影的改进方法,但这些方法额外增加了检测阶段的运算和判断,牺牲了ViBe算法的检测速度. ...

面向运动目标检测的ViBe算法改进

1

2015

... 虽然更新机制可以使鬼影在随后的图像中逐渐消除,但是鬼影的自动消除需要一个过程,在该过程中ViBe会出现误检,因此需要对ViBe算法进行改进.陈亮等[18 -19 ] 分别提出抑制和快速消除鬼影的改进方法,但这些方法额外增加了检测阶段的运算和判断,牺牲了ViBe算法的检测速度. ...

2

... 卷积层由若干个特征图组成,第 $l$ $j$ ${{x}}_j^l$ [20 -21 ] 为 ...

... 池化层又称为采样层,对输入的特征图进行采样,能够在减少数据量的同时保留特征图上的有用信息. 根据采样函数的不同,通常有最大值采样和平均值采样. 采样过程[20 ] 可以表示为 ...

深度卷积神经网络的发展及其在计算机视觉领域的应用

4

2019

... 卷积层由若干个特征图组成,第 $l$ $j$ ${{x}}_j^l$ [20 -21 ] 为 ...

... 在若干个卷积层和池化层之后一般是全连接层,全连接层是密集连接层,每个神经元均与下一层的所有神经元相连. 第 $l$ ${{{x}}^l}$ [21 ] 可以表示为 ...

... CNN可以使用BP算法训练,对于样本数量为 $m$ [21 ] 表示为 ...

... VGGNet[22 ] 是由牛津大学Visual Geometry Group提出的经典的CNN模型,VGG16是VGGNet的一种,整个网络由5个卷积块和3个全连接层组成,卷积块均由 $3 \times 3$ $2 \times 2$ $7 \times 7$ $5 \times 5$ $3 \times 3$ [21 ] . ...

深度卷积神经网络的发展及其在计算机视觉领域的应用

4

2019

... 卷积层由若干个特征图组成,第 $l$ $j$ ${{x}}_j^l$ [20 -21 ] 为 ...

... 在若干个卷积层和池化层之后一般是全连接层,全连接层是密集连接层,每个神经元均与下一层的所有神经元相连. 第 $l$ ${{{x}}^l}$ [21 ] 可以表示为 ...

... CNN可以使用BP算法训练,对于样本数量为 $m$ [21 ] 表示为 ...

... VGGNet[22 ] 是由牛津大学Visual Geometry Group提出的经典的CNN模型,VGG16是VGGNet的一种,整个网络由5个卷积块和3个全连接层组成,卷积块均由 $3 \times 3$ $2 \times 2$ $7 \times 7$ $5 \times 5$ $3 \times 3$ [21 ] . ...

1

... VGGNet[22 ] 是由牛津大学Visual Geometry Group提出的经典的CNN模型,VGG16是VGGNet的一种,整个网络由5个卷积块和3个全连接层组成,卷积块均由 $3 \times 3$ $2 \times 2$ $7 \times 7$ $5 \times 5$ $3 \times 3$ [21 ] . ...

一种非线性扩散与图像差分的金属表面缺陷检测方法

1

2018

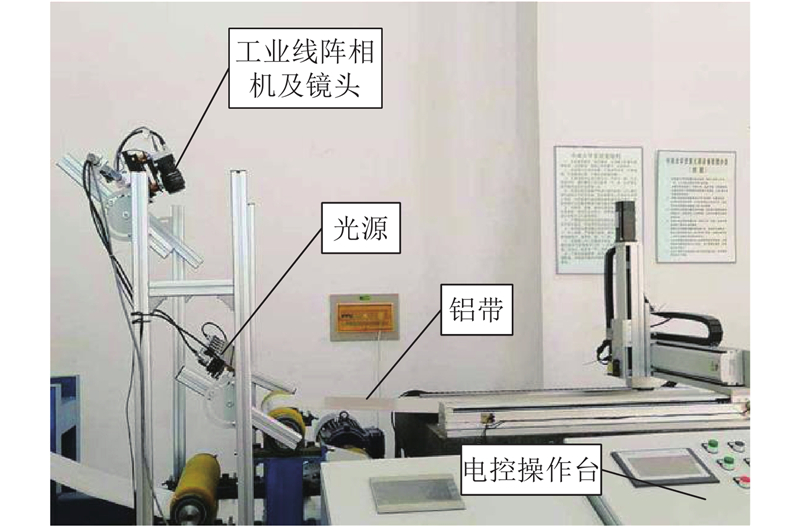

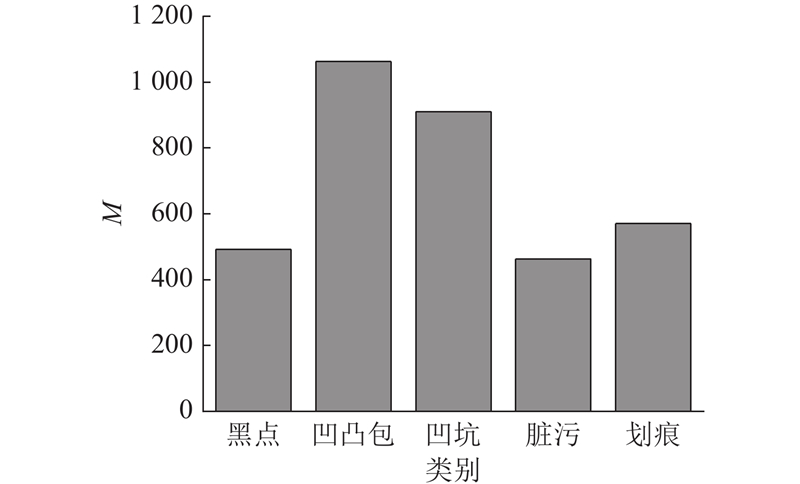

... 该实验以图像采集平台上采集的300幅铝带表面图像作为实验材料. 采用本文改进方法初始化ViBe,即取前20幅图像求得平均背景图,使用平均背景图初始化ViBe背景模型,随机选取初始背景模型中的2个样本值进行调整,对剩余图像进行缺陷检测. 实验中对分割得到的二值图像增加了中值滤波和形态学运算,以避免噪声对缺陷区域检测造成不良的影响[23 ] . 考虑到实际情况下对生产加工精度的要求,常对面积<6 mm2 的细微缺陷不判定为生产缺陷,故设置面积阈值,忽略面积<6 mm2 的缺陷区域,对面积≥6 mm2 的缺陷区域生成外接矩形,提取外接矩形区域原图像供后续对缺陷进行识别分类. 实验结果示例如表1 所示. ...

一种非线性扩散与图像差分的金属表面缺陷检测方法

1

2018

... 该实验以图像采集平台上采集的300幅铝带表面图像作为实验材料. 采用本文改进方法初始化ViBe,即取前20幅图像求得平均背景图,使用平均背景图初始化ViBe背景模型,随机选取初始背景模型中的2个样本值进行调整,对剩余图像进行缺陷检测. 实验中对分割得到的二值图像增加了中值滤波和形态学运算,以避免噪声对缺陷区域检测造成不良的影响[23 ] . 考虑到实际情况下对生产加工精度的要求,常对面积<6 mm2 的细微缺陷不判定为生产缺陷,故设置面积阈值,忽略面积<6 mm2 的缺陷区域,对面积≥6 mm2 的缺陷区域生成外接矩形,提取外接矩形区域原图像供后续对缺陷进行识别分类. 实验结果示例如表1 所示. ...

1

... 为了更有效地训练CNN模型,采用模型微调(fine-tuning)方法. 加载VGG16卷积基网络在ImageNet[24 ] 数据集上预训练好的权重参数,将卷积块1~4冻结,在本文铝带缺陷数据集上对卷积块5和全连接层进行联合训练. 采用自适应矩估计(adaptive moment estimation, Adam)优化器、分类交叉熵损失函数(categorical cross entropy),将初始学习率设为0.000 1. 当连续2轮迭代模型性能没有提升时,自动将学习率衰减为原来的0.5倍. 设置batch size为64,训练25个轮次(epoch)后模型性能基本不再提升,模型在验证集上的最高准确率达到99.81%,训练期间的精度曲线和损失曲线如图7 所示. 图中,E 为迭代轮次,A 为精度,L 为损失值. 在训练完成后,保存在验证集上表现最优的模型用于缺陷识别分类. ...