Experimental and numerical study on heat transfer and flow characteristics in the shell side of helically coiled trilobal tube heat exchanger

1

2019

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

Prediction of heat transfer, pressure drop and entropy generation in shell and helically coiled finned tube heat exchangers

1

2018

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

A review on the two-phase pressure drop characteristics in helically coiled tubes

1

2016

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

CFD analysis of a helically coiled tube in tube heat exchanger

1

2017

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

Pressure drop and heat transfer study in tube-in-tube helical heat exchanger

0

2006

Experimental investigations on heat transfer enhancement in shell coil heat exchanger with variable baffles geometry

1

2018

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

LNG 缠绕管式换热器试验研究中的热物性计算方法

1

2011

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

LNG 缠绕管式换热器试验研究中的热物性计算方法

1

2011

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

缠绕管式换热器的管理及其应用前景分析

1

2005

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

缠绕管式换热器的管理及其应用前景分析

1

2005

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

An assessment of heat transfer models of water flow in helically coiled tubes based on selected experimental datasets

1

2017

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

Conceptual design of a bayonet tube steam generator with heat transfer enhancement using a helical coiled downcomer

1

2018

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

Note on the motion of fluid in a curved pipe

1

1927

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

Optimization of heat transfer and pressure drop characteristics via air bubble injection inside a shell and coiled tube heat exchanger

1

2016

... 缠绕管换热器作为一种高效紧凑的换热设备[1 -2 ] ,既具有耐高温高压的特点[3 ] ,又具有传热效率高、不易结垢的优势[4 -6 ] ,近年来已被广泛应用于煤气化废热回收[7 ] 、空气分离[8 ] 、低温甲醇洗等领域[9 -10 ] . 缠绕管中离心力导致的流体二次流动是其传热效率高于直管的主要原因,也正是二次流动的存在导致其压降高于直管[11 -12 ] . 因此,研究缠绕管中的压降规律是全面掌握缠绕管中二次流的作用并对其进行优化设计的基础之一. ...

Laminar flow in a helically coiled pipe

1

1981

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

Navier-Stokes solutions of laminar flows based on orthogonal helical coordinates

2

1999

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

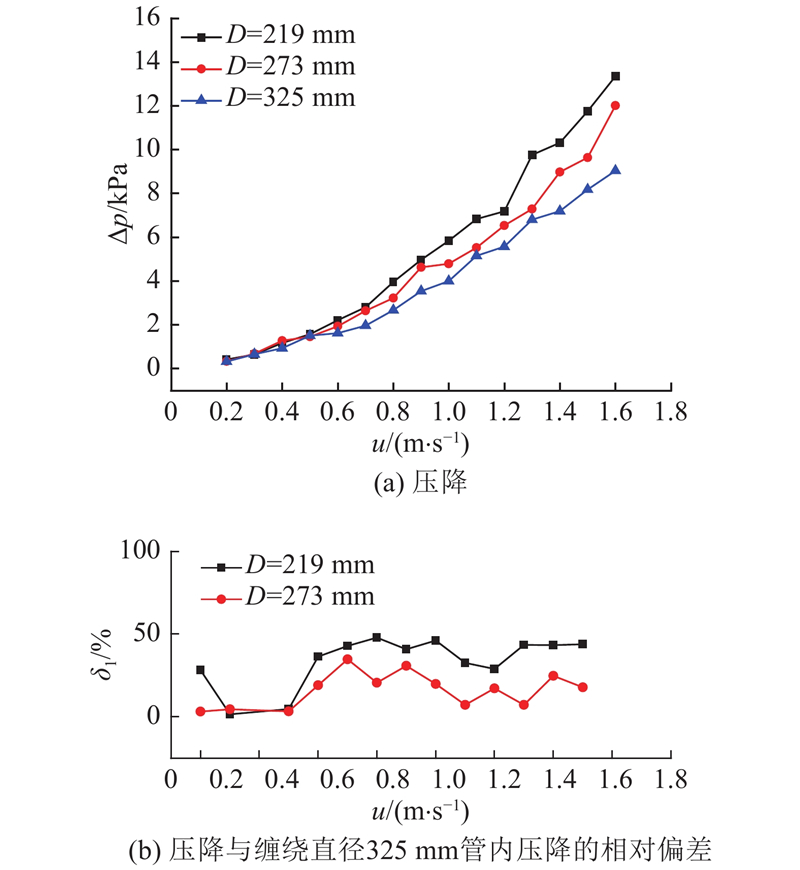

... 利用U型压差计测量不同缠绕直径缠绕管内流体压降,结果如图3 所示. 图中,u 为流速,Δp 为压降,δ 1 为压降与缠绕直径为325 mm缠绕管的管内压降的相对偏差. 可以看出,在任一缠绕直径下,缠绕管内流体压降均随流速的增加而增加;在同一流速下,缠绕直径越小,管内流体压降越大,与Hüttl等[14 ] 得出的结论一致;管内压降与管内流体的流动状态、流体的速度或者方向的突然变化、流体质点之间的剧烈碰撞、摩擦有关. 在缠绕管内流体受到离心力的作用存在径向速度,从而与壁面强烈摩擦导致压损. 缠绕直径越小,管内液体所受到的离心力越大,液体的径向速度更大,导致液体与壁面的摩擦更加剧烈,因此缠绕管内流体压降越大. 进一步,以缠绕直径为325 mm的缠绕管为基准,计算不同缠绕直径的缠绕管内流体压降相对于该管内流体压降的偏差,结果如图3(b) 所示. 可以看出,在流速较低的情况下,缠绕直径对管内压降的影响较小,随着流速的增加,缠绕直径对管内压降的影响有一定程度的升高. 缠绕角度对压降的影响如图4(a) 所示. 可以看出,在任一流速下,缠绕角度对压降的影响均较小. 缠绕角度不会影响管内流体所受的离心力大小,因此不同角度缠绕管内流体的流动状况大致相同,不同缠绕角度的缠绕管内流体所受的摩擦阻力差别也较小. 这与Guo等[16 ] 的研究结论一致. 以缠绕角度为5°的缠绕管为基准,计算不同缠绕角度的缠绕管内流体压降相对于该管内流体压降的偏差,结果如图4(b) 所示. 可以看出,在实验条件下,缠绕角度对管内压降的影响较小,可以忽略. ...

Pressure drop correlations for flow through regular helical coil tubes

1

2001

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

An experimental investigation of the frictional pressure drop of steam-water two-phase flow in helical coils

3

2001

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

... [16 , 17 , 19 ];Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

... 利用U型压差计测量不同缠绕直径缠绕管内流体压降,结果如图3 所示. 图中,u 为流速,Δp 为压降,δ 1 为压降与缠绕直径为325 mm缠绕管的管内压降的相对偏差. 可以看出,在任一缠绕直径下,缠绕管内流体压降均随流速的增加而增加;在同一流速下,缠绕直径越小,管内流体压降越大,与Hüttl等[14 ] 得出的结论一致;管内压降与管内流体的流动状态、流体的速度或者方向的突然变化、流体质点之间的剧烈碰撞、摩擦有关. 在缠绕管内流体受到离心力的作用存在径向速度,从而与壁面强烈摩擦导致压损. 缠绕直径越小,管内液体所受到的离心力越大,液体的径向速度更大,导致液体与壁面的摩擦更加剧烈,因此缠绕管内流体压降越大. 进一步,以缠绕直径为325 mm的缠绕管为基准,计算不同缠绕直径的缠绕管内流体压降相对于该管内流体压降的偏差,结果如图3(b) 所示. 可以看出,在流速较低的情况下,缠绕直径对管内压降的影响较小,随着流速的增加,缠绕直径对管内压降的影响有一定程度的升高. 缠绕角度对压降的影响如图4(a) 所示. 可以看出,在任一流速下,缠绕角度对压降的影响均较小. 缠绕角度不会影响管内流体所受的离心力大小,因此不同角度缠绕管内流体的流动状况大致相同,不同缠绕角度的缠绕管内流体所受的摩擦阻力差别也较小. 这与Guo等[16 ] 的研究结论一致. 以缠绕角度为5°的缠绕管为基准,计算不同缠绕角度的缠绕管内流体压降相对于该管内流体压降的偏差,结果如图4(b) 所示. 可以看出,在实验条件下,缠绕角度对管内压降的影响较小,可以忽略. ...

Numerical treatment of fully developed laminar flow in helically coiled tubes

1

1970

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

8

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

... 将本研究实验条件代入如表2 所示文献得出的关联式,以缠绕直径为219 mm,缠绕角度为10°,管径为15 mm(表2 中的No.3)的缠绕管为例,其压降计算值与实验值的比较如图6 所示. 图中,纵轴所采用的是对数坐标. 可以看出,除了Mccann模型[18 ] 以外,文献中所得模型的计算结果与实验结果有几个数量级的偏差,但其计算结果与实验结果具有相同的变化规律. 进一步分析图6 中的结果,并对比文献模型建立时的实验条件和本研究的实验条件,结果表明Schmidt[33 ] 、Srinivasan[19 ] 在模型建立时所使用的雷诺数范围远小于本研究所使用的雷诺数范围,因此预测值与实验值相差较大,模型的外推性有待商榷;Mccann[18 ] 、Ito[34 ] 的实验条件与本研究所用的流体雷诺数范围较相似,但由于缠绕管几何结构相差较大及前人所使用的缠绕管结构较少,与本研究实验结果仍有较大偏差. ...

... [18 ]、Ito[34 ] 的实验条件与本研究所用的流体雷诺数范围较相似,但由于缠绕管几何结构相差较大及前人所使用的缠绕管结构较少,与本研究实验结果仍有较大偏差. ...

... Empirical correlation of friction coefficient in helical coil

Tab.2 文献 缠绕管内摩擦系数关联式 流动条件 几何条件 研究体系 1)注:Dn 为弯管中考虑曲率的流体力学无量纲参数,Dn =Re (d /D )0.5 文献[30 ] $\begin{aligned}\frac{ {f_{\rm c}} }{ {f_{\rm s}} } =& 1.0 + [8.279 \times {10^{ - 4} } + 7.964 \times {10^{ - 3} }/\lambda ]Re -\\& 2.096 \times {10^{ - 7} }R{e^2}\end{aligned}$ 34.64<Re <2 738.00 3<D /d <30 水、醋酸、正丁醇、二甘醇、酒精 文献[31 ] $\begin{aligned}f_{\rm c} = 0.029\;85 + \frac{ {75.89[0.5 - { {\tan }^{ - 1} }\left(\frac{ {Dn - 39.88} }{ {77.56} }\right)/\pi ]} }{ { { {\left(\frac{D}{ { {d_{ {{i} },{\rm{out} } } } - {d_{ {{o} },{\rm{in} } } } } }\right)}^{1.45} } } }\end{aligned}$ 210<Re <23000 di =12.700、9.525、6.350 mm分别对应 do =21.180、15.748、10.210 mm 空气、水 文献[32 ] $\begin{aligned}\frac{{f_{\rm s}}}{{f_{\rm c}}} = 1 - {\left(1 - {\left(\frac{{11.6}}{{Dn}}\right)^{0.45}}\right)^{\frac{1}{0.45}1)}}\end{aligned}$ Re <13000 D /d =5、15、50、2 050 水 文献[33 ] $\begin{aligned}\frac{f}{{f_{\rm s}}} = 1 + 0.14{R_0}^{0.97}R{e^{(1 - 0.644{R_0}^{0.312})}}\end{aligned}$ Re <2500 di /D =0.0363、0.061 0、0.0882、0.1050 水 文献[18 ] $\begin{aligned} f = \frac{{0.084}}{{R{e^{0.2}}}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ 2500<Re <24880 di =33.725、45.187、49.775 mm D =2450 mm 水 文献[19 ] $\begin{aligned} f = 1.334R{e^{ - 0.2}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ Re <2100 0.0097<d /D <0.1350 水 文献[34 ] $\begin{aligned} f = 1.216R{e^{ - 0.25}} + 0.116{\left(\frac{d}{D}\right)^{0.5}}\end{aligned}$ Re <50000 di =31.54、31.92、32.08、32.46 mm D =258、1354、1606、10400 mm 水 文献[35 ] $\begin{aligned} f = 0.06 + 0.12{\left(\frac{d}{D}\right)^{0.275}}R{e^{ - 0.4}}\end{aligned}$ Re >50000 di =19.8 mm 水-空气气体质量分数为0.04~0.60

图 6 文献经验公式计算缠绕管内压降值与实验值比较 ...

... 利用Mccann模型[18 ] 计算7根缠绕管内压降与压降实验值的相对偏差,如图7 所示. 可以看出,Mccann模型压降计算结果与实验结果有0~75%的偏差. 因此本研究以Mccann模型为基础,对其进行修正以建立缠绕管内压降的预测模型. ...

... 根据Mccann模型[18 ] ,即f =0.084Re (−0.2) (d /D )0.1 ,可得缠绕管内流体的摩擦系数f 与雷诺数(Re )、管径与缠绕直径之比有关,结合范宁公式,得出缠绕管单位长度压降数学模型: ...

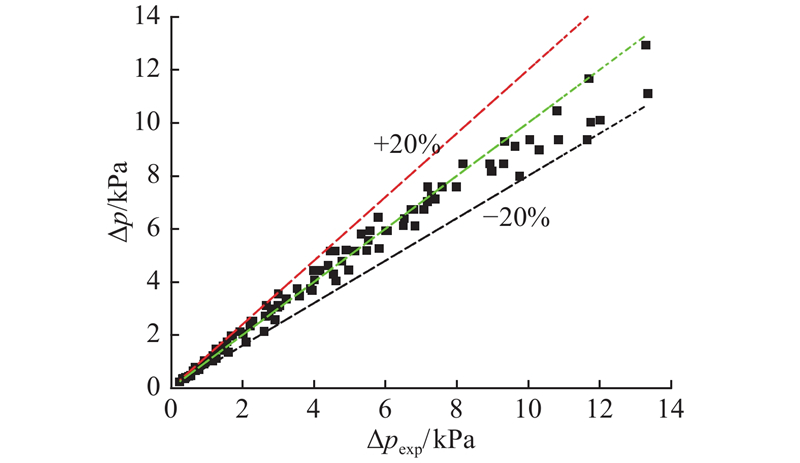

... 将本研究实验数据代入式(1)拟合得到m =2.8,n =−0.41,l =0.42. 将该组参数代入式(1),计算得到的缠绕管内压降计算值与实测值的对比如图8 所示. 图中,Δp exp 为实验压降,Δp 为预测压降. 可以看出,当管内压降小于8500 Pa时,压降计算值与实际值较吻合;当管内压降大于8500 Pa时,压降计算值总是小于实际值,最大偏差约为20%. 对压降大于8500 Pa的数据单独进行拟合,结果如图9 所示. 得到m =3.88,n =−0.38,l =0.60. 将该组参数代入式(1),缠绕管压降的计算值与实测值的相对偏差小于10%. 选取表2 中的No.6缠绕管,对比Mccann模型[18 ] 以及本研究得出的管内压降模型与实验值的相对偏差, 如图10 所示. 可以看出,当No.6缠绕管流速大于1.1 m/s时,Mccann模型[18 ] 与实验结果相对偏差为27.5%~30.9%,而本研究所提出的压降模型与实验结果的相对偏差为0.8%~6.0%,大大降低了缠绕管内压降预测的误差. ...

... [18 ]与实验结果相对偏差为27.5%~30.9%,而本研究所提出的压降模型与实验结果的相对偏差为0.8%~6.0%,大大降低了缠绕管内压降预测的误差. ...

Pressure drop and heat transfer in coils

3

1968

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

... 将本研究实验条件代入如表2 所示文献得出的关联式,以缠绕直径为219 mm,缠绕角度为10°,管径为15 mm(表2 中的No.3)的缠绕管为例,其压降计算值与实验值的比较如图6 所示. 图中,纵轴所采用的是对数坐标. 可以看出,除了Mccann模型[18 ] 以外,文献中所得模型的计算结果与实验结果有几个数量级的偏差,但其计算结果与实验结果具有相同的变化规律. 进一步分析图6 中的结果,并对比文献模型建立时的实验条件和本研究的实验条件,结果表明Schmidt[33 ] 、Srinivasan[19 ] 在模型建立时所使用的雷诺数范围远小于本研究所使用的雷诺数范围,因此预测值与实验值相差较大,模型的外推性有待商榷;Mccann[18 ] 、Ito[34 ] 的实验条件与本研究所用的流体雷诺数范围较相似,但由于缠绕管几何结构相差较大及前人所使用的缠绕管结构较少,与本研究实验结果仍有较大偏差. ...

... Empirical correlation of friction coefficient in helical coil

Tab.2 文献 缠绕管内摩擦系数关联式 流动条件 几何条件 研究体系 1)注:Dn 为弯管中考虑曲率的流体力学无量纲参数,Dn =Re (d /D )0.5 文献[30 ] $\begin{aligned}\frac{ {f_{\rm c}} }{ {f_{\rm s}} } =& 1.0 + [8.279 \times {10^{ - 4} } + 7.964 \times {10^{ - 3} }/\lambda ]Re -\\& 2.096 \times {10^{ - 7} }R{e^2}\end{aligned}$ 34.64<Re <2 738.00 3<D /d <30 水、醋酸、正丁醇、二甘醇、酒精 文献[31 ] $\begin{aligned}f_{\rm c} = 0.029\;85 + \frac{ {75.89[0.5 - { {\tan }^{ - 1} }\left(\frac{ {Dn - 39.88} }{ {77.56} }\right)/\pi ]} }{ { { {\left(\frac{D}{ { {d_{ {{i} },{\rm{out} } } } - {d_{ {{o} },{\rm{in} } } } } }\right)}^{1.45} } } }\end{aligned}$ 210<Re <23000 di =12.700、9.525、6.350 mm分别对应 do =21.180、15.748、10.210 mm 空气、水 文献[32 ] $\begin{aligned}\frac{{f_{\rm s}}}{{f_{\rm c}}} = 1 - {\left(1 - {\left(\frac{{11.6}}{{Dn}}\right)^{0.45}}\right)^{\frac{1}{0.45}1)}}\end{aligned}$ Re <13000 D /d =5、15、50、2 050 水 文献[33 ] $\begin{aligned}\frac{f}{{f_{\rm s}}} = 1 + 0.14{R_0}^{0.97}R{e^{(1 - 0.644{R_0}^{0.312})}}\end{aligned}$ Re <2500 di /D =0.0363、0.061 0、0.0882、0.1050 水 文献[18 ] $\begin{aligned} f = \frac{{0.084}}{{R{e^{0.2}}}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ 2500<Re <24880 di =33.725、45.187、49.775 mm D =2450 mm 水 文献[19 ] $\begin{aligned} f = 1.334R{e^{ - 0.2}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ Re <2100 0.0097<d /D <0.1350 水 文献[34 ] $\begin{aligned} f = 1.216R{e^{ - 0.25}} + 0.116{\left(\frac{d}{D}\right)^{0.5}}\end{aligned}$ Re <50000 di =31.54、31.92、32.08、32.46 mm D =258、1354、1606、10400 mm 水 文献[35 ] $\begin{aligned} f = 0.06 + 0.12{\left(\frac{d}{D}\right)^{0.275}}R{e^{ - 0.4}}\end{aligned}$ Re >50000 di =19.8 mm 水-空气气体质量分数为0.04~0.60

图 6 文献经验公式计算缠绕管内压降值与实验值比较 ...

Fully developed laminar flow in a helically coiled tube of finite pitch

1

1980

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

Forced convection boiling inside helically-coiled tubes

1

1968

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

Research method and two-phase flow stability of the steam generator of HTR-10

0

2001

Pressure drop for single and two-phase flow of non-newtonian liquids in helical coils

0

2002

Gas-liquid flow through helical coils in vertical orientation

0

2003

Single and two-phase pressure drop characteristics in miniature helical channels

1

2002

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

Heat transfer enhancement by combination of chaotic advection and nanofluids flow in helically coiled tube

1

2015

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

CFD examination of convective heat transfer and pressure drop in a horizontal helically coiled tube with CuO/Oil base nanofluid

0

2014

Experimental and CFD estimation of heat transfer in helically coiled heat exchangers

0

2008

A thermal model for prediction of the Nusselt number in a pipe with chaotic flow

1

2002

... 前人通过大量的实验研究发现,缠绕管结构参数对管内压降有显著影响[13 -15 ] . 当其他参数不变时,缠绕管内压降随着缠绕直径及管径的增大而减小[14 , 16 -18 ] . 研究发现,缠绕角度对缠绕管内压降影响不大[16 , 17 , 19 ] ;Manlapaz等[20 ] 发现只有当缠绕角度在一个固定范围内时,缠绕角度对管内压降的影响才可以忽略. 根据压降实验结果,前人拟合了一系列缠绕管内摩擦系数的经验关联式,虽然这些经验关联式多是以雷诺数、管径与缠绕直径之比(d /D )作为特征参数,但不同经验关联式之间的拟合形式、使用范围、使用介质等均具有较大差异. 近年来针对缠绕管内的研究主要是两相流动[21 -25 ] 以及利用数值计算的方法来模拟缠绕管换热器内的强化传热规律[26 -29 ] ,对缠绕管内单相流动压降鲜有涉及,而仅仅利用压降来验证模拟结果的正确性. 所以对于缠绕管内压降模型的研究十分必要. ...

Momentum and heat transfer in helical coils

1

1973

... Empirical correlation of friction coefficient in helical coil

Tab.2 文献 缠绕管内摩擦系数关联式 流动条件 几何条件 研究体系 1)注:Dn 为弯管中考虑曲率的流体力学无量纲参数,Dn =Re (d /D )0.5 文献[30 ] $\begin{aligned}\frac{ {f_{\rm c}} }{ {f_{\rm s}} } =& 1.0 + [8.279 \times {10^{ - 4} } + 7.964 \times {10^{ - 3} }/\lambda ]Re -\\& 2.096 \times {10^{ - 7} }R{e^2}\end{aligned}$ 34.64<Re <2 738.00 3<D /d <30 水、醋酸、正丁醇、二甘醇、酒精 文献[31 ] $\begin{aligned}f_{\rm c} = 0.029\;85 + \frac{ {75.89[0.5 - { {\tan }^{ - 1} }\left(\frac{ {Dn - 39.88} }{ {77.56} }\right)/\pi ]} }{ { { {\left(\frac{D}{ { {d_{ {{i} },{\rm{out} } } } - {d_{ {{o} },{\rm{in} } } } } }\right)}^{1.45} } } }\end{aligned}$ 210<Re <23000 di =12.700、9.525、6.350 mm分别对应 do =21.180、15.748、10.210 mm 空气、水 文献[32 ] $\begin{aligned}\frac{{f_{\rm s}}}{{f_{\rm c}}} = 1 - {\left(1 - {\left(\frac{{11.6}}{{Dn}}\right)^{0.45}}\right)^{\frac{1}{0.45}1)}}\end{aligned}$ Re <13000 D /d =5、15、50、2 050 水 文献[33 ] $\begin{aligned}\frac{f}{{f_{\rm s}}} = 1 + 0.14{R_0}^{0.97}R{e^{(1 - 0.644{R_0}^{0.312})}}\end{aligned}$ Re <2500 di /D =0.0363、0.061 0、0.0882、0.1050 水 文献[18 ] $\begin{aligned} f = \frac{{0.084}}{{R{e^{0.2}}}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ 2500<Re <24880 di =33.725、45.187、49.775 mm D =2450 mm 水 文献[19 ] $\begin{aligned} f = 1.334R{e^{ - 0.2}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ Re <2100 0.0097<d /D <0.1350 水 文献[34 ] $\begin{aligned} f = 1.216R{e^{ - 0.25}} + 0.116{\left(\frac{d}{D}\right)^{0.5}}\end{aligned}$ Re <50000 di =31.54、31.92、32.08、32.46 mm D =258、1354、1606、10400 mm 水 文献[35 ] $\begin{aligned} f = 0.06 + 0.12{\left(\frac{d}{D}\right)^{0.275}}R{e^{ - 0.4}}\end{aligned}$ Re >50000 di =19.8 mm 水-空气气体质量分数为0.04~0.60

图 6 文献经验公式计算缠绕管内压降值与实验值比较 ...

An experimental study of single-phase and two-phase flow pressure drop in annular helicoidal pipes

1

1997

... Empirical correlation of friction coefficient in helical coil

Tab.2 文献 缠绕管内摩擦系数关联式 流动条件 几何条件 研究体系 1)注:Dn 为弯管中考虑曲率的流体力学无量纲参数,Dn =Re (d /D )0.5 文献[30 ] $\begin{aligned}\frac{ {f_{\rm c}} }{ {f_{\rm s}} } =& 1.0 + [8.279 \times {10^{ - 4} } + 7.964 \times {10^{ - 3} }/\lambda ]Re -\\& 2.096 \times {10^{ - 7} }R{e^2}\end{aligned}$ 34.64<Re <2 738.00 3<D /d <30 水、醋酸、正丁醇、二甘醇、酒精 文献[31 ] $\begin{aligned}f_{\rm c} = 0.029\;85 + \frac{ {75.89[0.5 - { {\tan }^{ - 1} }\left(\frac{ {Dn - 39.88} }{ {77.56} }\right)/\pi ]} }{ { { {\left(\frac{D}{ { {d_{ {{i} },{\rm{out} } } } - {d_{ {{o} },{\rm{in} } } } } }\right)}^{1.45} } } }\end{aligned}$ 210<Re <23000 di =12.700、9.525、6.350 mm分别对应 do =21.180、15.748、10.210 mm 空气、水 文献[32 ] $\begin{aligned}\frac{{f_{\rm s}}}{{f_{\rm c}}} = 1 - {\left(1 - {\left(\frac{{11.6}}{{Dn}}\right)^{0.45}}\right)^{\frac{1}{0.45}1)}}\end{aligned}$ Re <13000 D /d =5、15、50、2 050 水 文献[33 ] $\begin{aligned}\frac{f}{{f_{\rm s}}} = 1 + 0.14{R_0}^{0.97}R{e^{(1 - 0.644{R_0}^{0.312})}}\end{aligned}$ Re <2500 di /D =0.0363、0.061 0、0.0882、0.1050 水 文献[18 ] $\begin{aligned} f = \frac{{0.084}}{{R{e^{0.2}}}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ 2500<Re <24880 di =33.725、45.187、49.775 mm D =2450 mm 水 文献[19 ] $\begin{aligned} f = 1.334R{e^{ - 0.2}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ Re <2100 0.0097<d /D <0.1350 水 文献[34 ] $\begin{aligned} f = 1.216R{e^{ - 0.25}} + 0.116{\left(\frac{d}{D}\right)^{0.5}}\end{aligned}$ Re <50000 di =31.54、31.92、32.08、32.46 mm D =258、1354、1606、10400 mm 水 文献[35 ] $\begin{aligned} f = 0.06 + 0.12{\left(\frac{d}{D}\right)^{0.275}}R{e^{ - 0.4}}\end{aligned}$ Re >50000 di =19.8 mm 水-空气气体质量分数为0.04~0.60

图 6 文献经验公式计算缠绕管内压降值与实验值比较 ...

Streamline flow through curved pipes

1

1929

... Empirical correlation of friction coefficient in helical coil

Tab.2 文献 缠绕管内摩擦系数关联式 流动条件 几何条件 研究体系 1)注:Dn 为弯管中考虑曲率的流体力学无量纲参数,Dn =Re (d /D )0.5 文献[30 ] $\begin{aligned}\frac{ {f_{\rm c}} }{ {f_{\rm s}} } =& 1.0 + [8.279 \times {10^{ - 4} } + 7.964 \times {10^{ - 3} }/\lambda ]Re -\\& 2.096 \times {10^{ - 7} }R{e^2}\end{aligned}$ 34.64<Re <2 738.00 3<D /d <30 水、醋酸、正丁醇、二甘醇、酒精 文献[31 ] $\begin{aligned}f_{\rm c} = 0.029\;85 + \frac{ {75.89[0.5 - { {\tan }^{ - 1} }\left(\frac{ {Dn - 39.88} }{ {77.56} }\right)/\pi ]} }{ { { {\left(\frac{D}{ { {d_{ {{i} },{\rm{out} } } } - {d_{ {{o} },{\rm{in} } } } } }\right)}^{1.45} } } }\end{aligned}$ 210<Re <23000 di =12.700、9.525、6.350 mm分别对应 do =21.180、15.748、10.210 mm 空气、水 文献[32 ] $\begin{aligned}\frac{{f_{\rm s}}}{{f_{\rm c}}} = 1 - {\left(1 - {\left(\frac{{11.6}}{{Dn}}\right)^{0.45}}\right)^{\frac{1}{0.45}1)}}\end{aligned}$ Re <13000 D /d =5、15、50、2 050 水 文献[33 ] $\begin{aligned}\frac{f}{{f_{\rm s}}} = 1 + 0.14{R_0}^{0.97}R{e^{(1 - 0.644{R_0}^{0.312})}}\end{aligned}$ Re <2500 di /D =0.0363、0.061 0、0.0882、0.1050 水 文献[18 ] $\begin{aligned} f = \frac{{0.084}}{{R{e^{0.2}}}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ 2500<Re <24880 di =33.725、45.187、49.775 mm D =2450 mm 水 文献[19 ] $\begin{aligned} f = 1.334R{e^{ - 0.2}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ Re <2100 0.0097<d /D <0.1350 水 文献[34 ] $\begin{aligned} f = 1.216R{e^{ - 0.25}} + 0.116{\left(\frac{d}{D}\right)^{0.5}}\end{aligned}$ Re <50000 di =31.54、31.92、32.08、32.46 mm D =258、1354、1606、10400 mm 水 文献[35 ] $\begin{aligned} f = 0.06 + 0.12{\left(\frac{d}{D}\right)^{0.275}}R{e^{ - 0.4}}\end{aligned}$ Re >50000 di =19.8 mm 水-空气气体质量分数为0.04~0.60

图 6 文献经验公式计算缠绕管内压降值与实验值比较 ...

W?rmeübergang und druckverlust in rohrschlangen

2

1967

... 将本研究实验条件代入如表2 所示文献得出的关联式,以缠绕直径为219 mm,缠绕角度为10°,管径为15 mm(表2 中的No.3)的缠绕管为例,其压降计算值与实验值的比较如图6 所示. 图中,纵轴所采用的是对数坐标. 可以看出,除了Mccann模型[18 ] 以外,文献中所得模型的计算结果与实验结果有几个数量级的偏差,但其计算结果与实验结果具有相同的变化规律. 进一步分析图6 中的结果,并对比文献模型建立时的实验条件和本研究的实验条件,结果表明Schmidt[33 ] 、Srinivasan[19 ] 在模型建立时所使用的雷诺数范围远小于本研究所使用的雷诺数范围,因此预测值与实验值相差较大,模型的外推性有待商榷;Mccann[18 ] 、Ito[34 ] 的实验条件与本研究所用的流体雷诺数范围较相似,但由于缠绕管几何结构相差较大及前人所使用的缠绕管结构较少,与本研究实验结果仍有较大偏差. ...

... Empirical correlation of friction coefficient in helical coil

Tab.2 文献 缠绕管内摩擦系数关联式 流动条件 几何条件 研究体系 1)注:Dn 为弯管中考虑曲率的流体力学无量纲参数,Dn =Re (d /D )0.5 文献[30 ] $\begin{aligned}\frac{ {f_{\rm c}} }{ {f_{\rm s}} } =& 1.0 + [8.279 \times {10^{ - 4} } + 7.964 \times {10^{ - 3} }/\lambda ]Re -\\& 2.096 \times {10^{ - 7} }R{e^2}\end{aligned}$ 34.64<Re <2 738.00 3<D /d <30 水、醋酸、正丁醇、二甘醇、酒精 文献[31 ] $\begin{aligned}f_{\rm c} = 0.029\;85 + \frac{ {75.89[0.5 - { {\tan }^{ - 1} }\left(\frac{ {Dn - 39.88} }{ {77.56} }\right)/\pi ]} }{ { { {\left(\frac{D}{ { {d_{ {{i} },{\rm{out} } } } - {d_{ {{o} },{\rm{in} } } } } }\right)}^{1.45} } } }\end{aligned}$ 210<Re <23000 di =12.700、9.525、6.350 mm分别对应 do =21.180、15.748、10.210 mm 空气、水 文献[32 ] $\begin{aligned}\frac{{f_{\rm s}}}{{f_{\rm c}}} = 1 - {\left(1 - {\left(\frac{{11.6}}{{Dn}}\right)^{0.45}}\right)^{\frac{1}{0.45}1)}}\end{aligned}$ Re <13000 D /d =5、15、50、2 050 水 文献[33 ] $\begin{aligned}\frac{f}{{f_{\rm s}}} = 1 + 0.14{R_0}^{0.97}R{e^{(1 - 0.644{R_0}^{0.312})}}\end{aligned}$ Re <2500 di /D =0.0363、0.061 0、0.0882、0.1050 水 文献[18 ] $\begin{aligned} f = \frac{{0.084}}{{R{e^{0.2}}}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ 2500<Re <24880 di =33.725、45.187、49.775 mm D =2450 mm 水 文献[19 ] $\begin{aligned} f = 1.334R{e^{ - 0.2}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ Re <2100 0.0097<d /D <0.1350 水 文献[34 ] $\begin{aligned} f = 1.216R{e^{ - 0.25}} + 0.116{\left(\frac{d}{D}\right)^{0.5}}\end{aligned}$ Re <50000 di =31.54、31.92、32.08、32.46 mm D =258、1354、1606、10400 mm 水 文献[35 ] $\begin{aligned} f = 0.06 + 0.12{\left(\frac{d}{D}\right)^{0.275}}R{e^{ - 0.4}}\end{aligned}$ Re >50000 di =19.8 mm 水-空气气体质量分数为0.04~0.60

图 6 文献经验公式计算缠绕管内压降值与实验值比较 ...

Laminar flow in curved pipes

2

1969

... 将本研究实验条件代入如表2 所示文献得出的关联式,以缠绕直径为219 mm,缠绕角度为10°,管径为15 mm(表2 中的No.3)的缠绕管为例,其压降计算值与实验值的比较如图6 所示. 图中,纵轴所采用的是对数坐标. 可以看出,除了Mccann模型[18 ] 以外,文献中所得模型的计算结果与实验结果有几个数量级的偏差,但其计算结果与实验结果具有相同的变化规律. 进一步分析图6 中的结果,并对比文献模型建立时的实验条件和本研究的实验条件,结果表明Schmidt[33 ] 、Srinivasan[19 ] 在模型建立时所使用的雷诺数范围远小于本研究所使用的雷诺数范围,因此预测值与实验值相差较大,模型的外推性有待商榷;Mccann[18 ] 、Ito[34 ] 的实验条件与本研究所用的流体雷诺数范围较相似,但由于缠绕管几何结构相差较大及前人所使用的缠绕管结构较少,与本研究实验结果仍有较大偏差. ...

... Empirical correlation of friction coefficient in helical coil

Tab.2 文献 缠绕管内摩擦系数关联式 流动条件 几何条件 研究体系 1)注:Dn 为弯管中考虑曲率的流体力学无量纲参数,Dn =Re (d /D )0.5 文献[30 ] $\begin{aligned}\frac{ {f_{\rm c}} }{ {f_{\rm s}} } =& 1.0 + [8.279 \times {10^{ - 4} } + 7.964 \times {10^{ - 3} }/\lambda ]Re -\\& 2.096 \times {10^{ - 7} }R{e^2}\end{aligned}$ 34.64<Re <2 738.00 3<D /d <30 水、醋酸、正丁醇、二甘醇、酒精 文献[31 ] $\begin{aligned}f_{\rm c} = 0.029\;85 + \frac{ {75.89[0.5 - { {\tan }^{ - 1} }\left(\frac{ {Dn - 39.88} }{ {77.56} }\right)/\pi ]} }{ { { {\left(\frac{D}{ { {d_{ {{i} },{\rm{out} } } } - {d_{ {{o} },{\rm{in} } } } } }\right)}^{1.45} } } }\end{aligned}$ 210<Re <23000 di =12.700、9.525、6.350 mm分别对应 do =21.180、15.748、10.210 mm 空气、水 文献[32 ] $\begin{aligned}\frac{{f_{\rm s}}}{{f_{\rm c}}} = 1 - {\left(1 - {\left(\frac{{11.6}}{{Dn}}\right)^{0.45}}\right)^{\frac{1}{0.45}1)}}\end{aligned}$ Re <13000 D /d =5、15、50、2 050 水 文献[33 ] $\begin{aligned}\frac{f}{{f_{\rm s}}} = 1 + 0.14{R_0}^{0.97}R{e^{(1 - 0.644{R_0}^{0.312})}}\end{aligned}$ Re <2500 di /D =0.0363、0.061 0、0.0882、0.1050 水 文献[18 ] $\begin{aligned} f = \frac{{0.084}}{{R{e^{0.2}}}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ 2500<Re <24880 di =33.725、45.187、49.775 mm D =2450 mm 水 文献[19 ] $\begin{aligned} f = 1.334R{e^{ - 0.2}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ Re <2100 0.0097<d /D <0.1350 水 文献[34 ] $\begin{aligned} f = 1.216R{e^{ - 0.25}} + 0.116{\left(\frac{d}{D}\right)^{0.5}}\end{aligned}$ Re <50000 di =31.54、31.92、32.08、32.46 mm D =258、1354、1606、10400 mm 水 文献[35 ] $\begin{aligned} f = 0.06 + 0.12{\left(\frac{d}{D}\right)^{0.275}}R{e^{ - 0.4}}\end{aligned}$ Re >50000 di =19.8 mm 水-空气气体质量分数为0.04~0.60

图 6 文献经验公式计算缠绕管内压降值与实验值比较 ...

Pressure drop, void fraction and shear stress measurements in an adiabatic two-phase flow in a coiled tube

1

1994

... Empirical correlation of friction coefficient in helical coil

Tab.2 文献 缠绕管内摩擦系数关联式 流动条件 几何条件 研究体系 1)注:Dn 为弯管中考虑曲率的流体力学无量纲参数,Dn =Re (d /D )0.5 文献[30 ] $\begin{aligned}\frac{ {f_{\rm c}} }{ {f_{\rm s}} } =& 1.0 + [8.279 \times {10^{ - 4} } + 7.964 \times {10^{ - 3} }/\lambda ]Re -\\& 2.096 \times {10^{ - 7} }R{e^2}\end{aligned}$ 34.64<Re <2 738.00 3<D /d <30 水、醋酸、正丁醇、二甘醇、酒精 文献[31 ] $\begin{aligned}f_{\rm c} = 0.029\;85 + \frac{ {75.89[0.5 - { {\tan }^{ - 1} }\left(\frac{ {Dn - 39.88} }{ {77.56} }\right)/\pi ]} }{ { { {\left(\frac{D}{ { {d_{ {{i} },{\rm{out} } } } - {d_{ {{o} },{\rm{in} } } } } }\right)}^{1.45} } } }\end{aligned}$ 210<Re <23000 di =12.700、9.525、6.350 mm分别对应 do =21.180、15.748、10.210 mm 空气、水 文献[32 ] $\begin{aligned}\frac{{f_{\rm s}}}{{f_{\rm c}}} = 1 - {\left(1 - {\left(\frac{{11.6}}{{Dn}}\right)^{0.45}}\right)^{\frac{1}{0.45}1)}}\end{aligned}$ Re <13000 D /d =5、15、50、2 050 水 文献[33 ] $\begin{aligned}\frac{f}{{f_{\rm s}}} = 1 + 0.14{R_0}^{0.97}R{e^{(1 - 0.644{R_0}^{0.312})}}\end{aligned}$ Re <2500 di /D =0.0363、0.061 0、0.0882、0.1050 水 文献[18 ] $\begin{aligned} f = \frac{{0.084}}{{R{e^{0.2}}}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ 2500<Re <24880 di =33.725、45.187、49.775 mm D =2450 mm 水 文献[19 ] $\begin{aligned} f = 1.334R{e^{ - 0.2}}{\left( {\frac{d}{D}} \right)^{0.1}}\end{aligned}$ Re <2100 0.0097<d /D <0.1350 水 文献[34 ] $\begin{aligned} f = 1.216R{e^{ - 0.25}} + 0.116{\left(\frac{d}{D}\right)^{0.5}}\end{aligned}$ Re <50000 di =31.54、31.92、32.08、32.46 mm D =258、1354、1606、10400 mm 水 文献[35 ] $\begin{aligned} f = 0.06 + 0.12{\left(\frac{d}{D}\right)^{0.275}}R{e^{ - 0.4}}\end{aligned}$ Re >50000 di =19.8 mm 水-空气气体质量分数为0.04~0.60

图 6 文献经验公式计算缠绕管内压降值与实验值比较 ...