近年来,增材制造技术以其与传统去除成形和受迫成形完全不同的理念迅速发展成为制造技术领域新的战略方向[1]. 金属高性能增材制造技术主要包含以激光立体成形技术为代表的同步送粉(送丝)高能束(激光、电子束)熔覆技术和以选区激光熔化技术为代表的粉末床成形技术2个技术方向[2-3],可以实现复杂金属构件的无模具、快速、自由实体近净成形,同时确保成形构件的力学性能优于铸件,接近、甚至与锻件相当,这使得金属增材制造技术成为高性能复杂构件制造的重要技术途径. 以激光和电子束作为热源的金属增材制造技术存在热源效率较低、成本较高的问题,制约了其在大尺寸构件成形中的应用.以电弧作为热源的金属增材制造技术具有效率较高、成本较低的优点,近些年受到了广泛关注[4],所采用的焊接热源主要包括熔化极气体保护金属极弧焊(gas metal arc welding,GMAW)、钨极惰性气体(tungsten inert gas,TIG)焊、等离子弧焊(plasma arc welding,PAW)等.

为了实现对电弧增材中沉积层形貌的实时调控,美国海军SBIR项目提出采用机器视觉与铝合金TIG电弧增材制造技术相结合的方法在线测量熔池尺寸和温度场,该方法可以有效提高沉积层表面质量和构件尺寸精度[7]. Baskoro等[8]研究铝合金6063-T5在不同焊接速度和交流焊接极性条件下的焊接性能,通过视觉传感和图像处理算法有效识别出熔池形态. Chen等[9]将计算机视觉、图像处理模糊神经网络用于脉冲TIG焊熔池动态过程的传感、表征与控制,描述单个熔池图像中熔池的二维和三维几何特征,建立熔池行为的神经模型和自学习神经控制器,实验表明,其设计的视觉传感和控制系统能有效模拟熟练焊接工人的操作. Hong等[10]提出基于视觉的焊接熔池监测方法,用于检测超薄板边缘焊缝微束等离子弧焊(micro plasma arc welding,MPAW)过程中的宏观熔合缺陷,通过利用所研制的无源微视觉传感器连续、稳定地获取MPAW过程中熔池形貌图像,利用图像处理算法提取熔池几何特征,系统研究焊缝熔合缺陷与动态变化的熔池特性参数之间的关系. Okarma等[11]研究基于灰度共生矩阵法(gray-level co-occurrence matrix,GLCM)和Haralick特征分析的三维打印质量评价方法,实验结果证明了该方法的有效性和适用性. Tourloukis等[12]提出基于数据驱动的三维(3D)喷墨打印过程状态监测方法,在计算智能算法的基础上,能够识别并最终预测关键工艺参数与成形质量间的关系. 上述研究工作主要针对传统焊接过程中的熔池形貌进行机器视觉在线监测方法研究,在电弧增材制造过程中的工艺参数与沉积层形貌动态响应特性研究方面鲜有报道.

本研究基于机器视觉传感技术搭建铝合金变极性TIG电弧增材制造过程中的沉积层形貌图像采集系统,通过研究沉积层特征尺寸随工艺参数的动态响应特性,探究各工艺参数对沉积层形貌的影响权重.

1. 实验过程

铝合金电弧增材制造技术采用TIG电弧作为热源,将送进的铝合金焊丝不断熔化,同时在运动代码的控制下,按程序设定好的路径在基板上沉积成形,层层堆敷直至形成三维构件. 利用该工艺可以直接获得具有较好冶金结合、致密度接近100%的高性能金属构件. 然而,铝合金表面易形成氧化膜(Al2O3),Al2O3的熔点为2050 °C,远远高于铝合金熔点(660 °C)[13],为了避免沉积过程氧化物夹杂,须及时有效地清除沉积层表面氧化膜,本研究采用具有阴极清理作用的变极性脉冲方波TIG焊接电源,其电流波形图如图1所示. 图中,I为电流,t为时间,T为一个波形周期,Tp、Tb分别为峰值和基值周期,Ip、 Ib分别为峰值、基值电流. 在直流正接DCEN阶段,钨极作为负极;在直流反接DCEP阶段,钨极作为正极. 阴极清理作用主要发生在DCEP阶段,但是此阶段钨极易产生烧损,因此须通过合理调节正、负半波的时间比值,在尽可能保证氧化膜清理的同时,使得钨极不至于烧损过于严重,从而可以使沉积过程持续进行.

图 1

在铝合金TIG电弧增材制造过程中,材料物理冶金现象较复杂,参数较多,成形时间较长. 在逐层堆积过程中,构件长期经历高能束热源的周期性、非稳态、循环加热冷却及短时、非平衡、循环固态相变的影响,使得沉积层稳定性往往难以保证,而沉积层稳定性是保证电弧增材制造工艺过程可持续的前提. 本研究在运动-电弧协调控制的基础上,搭建基于机器视觉的沉积层形貌动态控制系统,对成形过程中构件的几何特征数据进行监测,旨在基于数据监测技术对成形工艺参数进行选择,从而保证打印成形精度.

1.1. TIG电弧增材制造工艺实验平台

TIG电弧增材制造工艺系统主要由电弧热源、送丝系统、运动控制系统和图像采集系统4个部分组成,如图2所示. 实验所用焊接热源为奥地利Fronius公司MW3000型焊机,送丝系统包括送丝机和送丝位置调节机构,通过送丝位置调节机构可以分别调节送丝的高度、角度及左右位置. 采用固高GTS-400运动控制卡加伺服驱动器实现伺服电机组的高精度运动控制. 成形基板通过云母隔热板固定于三维运动平台上,三维运动平台在运动控制器的控制下按构件分层沉积路径以一定的速度作相应运动,通过连续的金属熔滴过渡、沉积、快速凝固实现逐层堆积成形.

图 2

图 2 TIG电弧增材制造工艺实验平台

Fig.2 Forming process experiment platform of TIG wire and arc additive manufacturing

1.2. 铝合金电弧增材图像采集系统

表 1 Basler acA1300-200uc参数表

Tab.1

| 参数 | 参数值 |

| 快门形式 | Global Shutter |

| 靶面尺寸/mm | 1/2" |

| 感光芯片尺寸 | 6.1×4.9 |

| 感光芯片类型 | CCD |

| 水平、垂直分辨率/像素 | 1280×1024 |

| 水平、垂直像素尺寸/μm | 4.8×4.8 |

| 帧速率 /fps | 203 |

| 相机接口 | USB 3.0 |

| 相机功率 /W | 3 |

| 镜头接口 | C-mount |

| 电源要求 | Via USB 3.0 interface |

表 2 Ricoh镜头参数表

Tab.2

| 参数 | 参数值 |

| 镜头焦距 /mm | 8.0/12.0 |

| 镜头接口 | C-mount |

| 光圈范围 | F1.4~F16.0 |

| 靶面尺寸 | 2/3" |

| 工作距离 /mm | 100 |

为了提高强弧光下沉积层形貌采集图像的对比度,在原有工业相机镜头前端分别添加通透率为5%的中性减光片和窄带滤光片. 在铝合金TIG熔丝成形过程中,氩元素和铝元素为产生电离的主要光谱元素,根据成形过程中氩元素特征谱线强度曲线可,知电弧使氩元素电离产生的光谱强度主要集中在360~590 nm的波长范围,铝元素在电弧作用下产生的光谱主要集中在400 nm附近. 为了规避强烈的电弧光作用,滤波片的波长λ范围应避开较为强烈的光谱波段,所以选择NP 650的窄带滤光片,其中心波长为650 nm,半波长宽度为30 nm. 如图3所示为NP 650窄带滤光片的频谱响应曲线. 可以看出,620~680 nm波段范围的光线通过率η>90%,其余波段范围内的光线通过率为零,处于被阻断的状态.

图 3

为了提高成形过程中沉积层形貌采集图形的对比度,选择功率为250 MW、波长为650 nm的光斑可调的激光束对沉积区域进行局部照射. 激光本身相干性较好,同时配合窄带滤光片,可使该波段范围内更多的光线进入工业相机,所捕获的图像也会更加清晰,细节还原更加准确. 成形件的表面形貌可以通过层宽和层高来描述,其中层高为基板表面至成形层上表面的总高度,如图4所示为采集到的沉积层形貌及测量所得特征尺寸.

图 4

1.3. 图像采集系统信息交互方法

采用Delphi7.0进行铝合金TIG熔丝成形工艺控制软件开发,图像采集处理过程基于Halcon软件平台,由于所选型的德国Basler相机无对应的SDK(software development kit)文件包供调用,须通过中间介质文件. 同时为了有效解决Windows操作系统中文件消息响应机制的问题,最终采取流文件的方式以TXT文件作为中间介质在Delphi与Halcon这2个软件平台之间完成数据交互.

2. 实验结果及分析

阶跃信号响应可以反映系统的动态特性,所得参数可以作为系统辨识的输入信号. 通过TIG电弧熔丝增材制造工艺基础实验,已经初步获得主要工艺参数对成形层特征尺寸的作用规律,但是针对工艺参数在成形过程中的动态响应尚不明确,因此须分析实际工艺参数变化特性(时间常数、增益系数和时滞常数).开展针对TIG电弧熔丝增材制造工艺的参数阶跃响应实验,采用经典辨识方法对比动态响应特性,分析实际工艺成形过程中单个工艺参数变化特性,确定在线尺寸控制变量,获得单变量系统中的传递函数. 通过所搭建的双目视觉监测系统对单层单道沉积层特征尺寸进行提取,经标定后的相机直接用于实验过程中图像的采集捕获. 由于起停位置易出现过金属熔体堆积及驼峰现象,所采集图像须避开起始与结束位置.

阶跃实验工艺参数如表3所示,在逐层累积成形过程中显著影响沉积层特征尺寸的输入变量主要有成形速度、电弧热输入、送丝速率、熔滴送入熔池角度等.结合实验情况及工艺参数可操作程度,研究2319铝合金电弧增材成形速度、成形电流、送丝速率3个工艺参数对沉积层特征尺寸的影响.

表 3 2319铝合金单层单道电弧增材工艺参数

Tab.3

| 参数 | 参数值 |

| 峰值电流 /A | 180~260 |

| 基值电流 /A | 72~104 |

| 送丝速率 /(m·min−1) | 1.8 |

| 成形速度 /(mm·s−1) | 3.0~4.0 |

| 占空比 /% | 50 |

| 脉冲频率 /Hz | 50 |

| DCEN峰值电流时间 /ms | 14 |

| DCEP基值电流时间 /ms | 6 |

| 电流衰减时间 /s | 1.8 |

| 提前送气时间 /s | 2.5 |

| 延时关气 /s | 2.0 |

| 氩气体积流量 /(L·min−1) | 10 |

| 弧长 /mm | 4 |

| 2024铝合金基板尺寸 /mm | 300×200×10 |

| 沉积层长度 /mm | 160 |

利用Matlab系统辨识(system identification)提供的算法,得到系统辨识数学模型,进而得到控制系统动态过程数学模型,工艺参数系统辨识步骤流程如图5所示.

图 5

图 5 工艺参数系统辨识步骤流程

Fig.5 Flow chart of system identification of process parameters

通过视觉传感系统获取成形过程中沉积层的形貌特征尺寸变化信息,包括沉积层层高h和层宽w. 除阶跃实验涉及到的工艺参数之外,其余成形工艺参数均保持不变. 为了获得准确的铝合金TIG熔丝增材成形工艺参数动态辨识特性,对每个选定的工艺参数分别进行正向变化和负向变化2组实验. 沉积成形长度均为160 mm,为了避开沉积层开始和结束的不稳定位置,选用中间150 mm的图像数据作为对应工艺参数的阶跃实验输出结果.

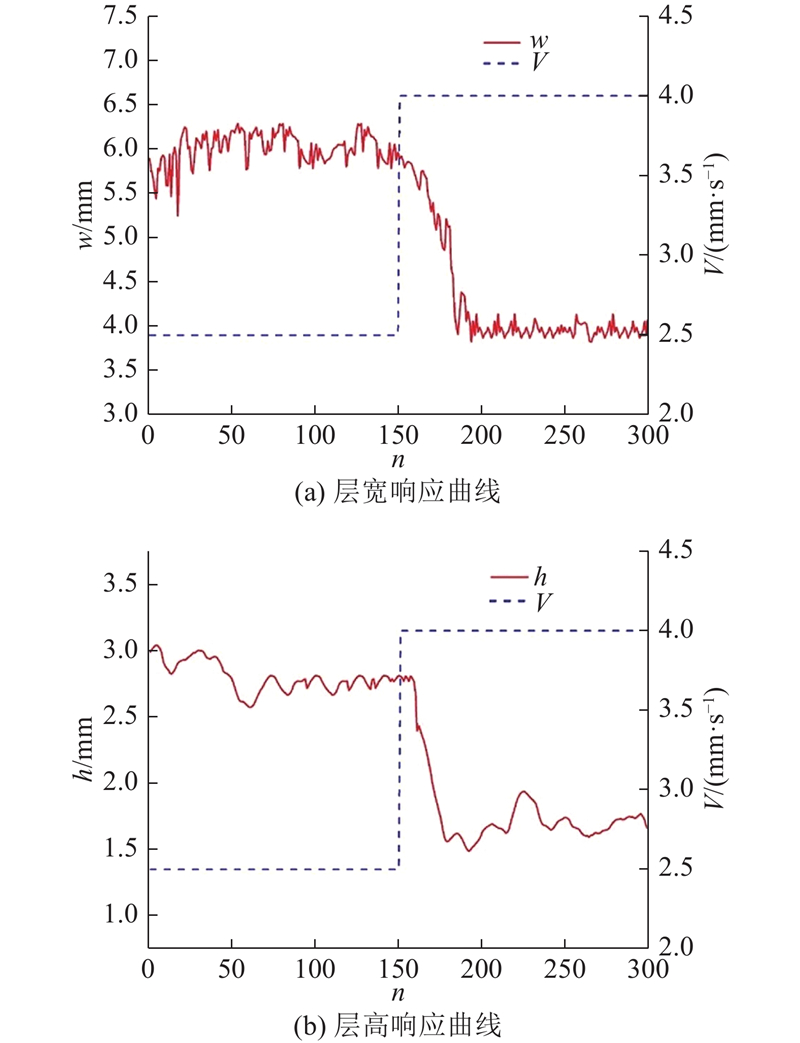

2.1. 成形速度阶跃响应分析

图 6

图 6 成形速度正向阶跃时沉积层特征尺寸的响应曲线

Fig.6 Response curve of feature size of deposition layers when forming speed changes in positive step

图 7

图 7 成形速度负向阶跃时沉积层特征尺寸的响应曲线

Fig.7 Response curve of feature size of deposition layers when forming speed changes in negative step

直接观察变化曲线可以发现,单层单道形貌尺寸随着成形速度的变化并未呈现出明显的振荡趋势,可以近似认为该系统为一阶系统,在使用Matlab系统辨识工具箱进行阶跃响应辨识时,将阶跃工艺参数作为输入量,形貌特征尺寸变化作为输出量,从而辨识出所对应的增益系数K,阶跃周期常数

统计系统辨识结果如表4所示. 表中,所给出的相关数据不是变化量,而是系统动态响应参数的值,是根据一阶惯性系统传递函数式(1)、系统输入(成形速度、成形电流、送丝速度)和系统输出(层高、层宽),根据Matlab系统辨识工具箱计算得到的. 可以看出,随着成形速度的增大,相同时间内的金属堆积量会减小,导致成形的单层单道沉积层特征尺寸减小;从阶跃响应的时间滞后来看,正、负双向阶跃变化实验效果不同,且层宽尺寸响应的时滞系数小于层高尺寸的时滞系数.

表 4 成形速度阶跃时沉积层特征尺寸响应特性系数

Tab.4

| 阶跃类型 | 参数 | G(s) | |

| w | h | ||

| 正向阶跃 | K | −1.4337 | −0.7332 |

| Ts | 3.6107 | 1.6418 | |

| τ | 0.6558 | 1.2406 | |

| 负向阶跃 | K | −2.1572 | −2.1597 |

| Ts | 1.2092 | 1.9099 | |

| τ | 0.2676 | 3.6894 | |

2.2. 成形电流阶跃响应分析

表 5 成形电流阶跃时沉积层特征尺寸响应特性系数

Tab.5

| 阶跃类型 | 参数 | G(s) | |

| w | h | ||

| 正向阶跃 | K | 0.0390 | −0.0178 |

| Ts | 2.9979 | 1.8227 | |

| τ | 0.0054 | 0.0081 | |

| 负向阶跃 | K | 0.0242 | −0.0115 |

| Ts | 3.0786 | 5.2115 | |

| τ | 0.0026 | 0.0043 | |

图 8

图 8 成形电流正向阶跃时单层单道沉积层尺寸的响应曲线

Fig.8 Response curve of feature size of deposited layers when arc current changes in positive step

图 9

图 9 成形电流负向阶跃时沉积层特征尺寸响应曲线

Fig.9 Response curve of feature size of deposited layers when arc current changes in negative step

由工艺参数系统辨识中的数据可知,成形电流变化对层宽和层高影响程度并不相同,从增益系数方面看,成形电流变化引起层宽变化幅度大于层高变化幅度;成形电流正、负向阶跃响应的实验效果不同,就时滞系数来看,成形电流对层高、层宽的响应几乎是实时的.

2.3. 送丝速度阶跃响应分析

送丝速度U会直接改变熔滴送入熔池的作用效果,对成形层、已成形层或基板产生较大影响,该参数变化会明显影响成形沉积层宏观形貌特征. 通过调整送丝控制系统实现送丝速度的阶跃变化,送丝速度的基础值为2.2 m/min,送丝速度正向阶跃变化值为0.8 m/min,阶跃变化幅度为2.2~3.0 m/min;送丝速度负向阶跃变化值为−0.8 m/min,阶跃变化幅度为2.2~1.4 m/min.

表 6 送丝速度阶跃时沉积层尺寸响应特性系数

Tab.6

| 阶跃类型 | 参数 | G(s) | |

| w | h | ||

| 正向阶跃 | K | −0.6551 | 1.3901 |

| Ts | 1.7446 | 2.6334 | |

| τ | 0.0752 | 0.0850 | |

| 负向阶跃 | K | 0.7433 | 1.3075 |

| Ts | 0.0284 | 1.9817 | |

| τ | 0.5606 | 0.3034 | |

图 10

图 10 送丝速度正向阶跃时沉积层特征尺寸响应曲线

Fig.10 Response curve of feature size of deposited layers when wire feed speed changes in positive step

图 11

图 11 送丝速度负向阶跃变化时沉积层特征尺寸响应曲线

Fig.11 Response curve of feature size of deposited layers when wire feed speed changes in negative step

由表6及动态响应曲线中实验数据分析可知,层宽随送丝速度的变大而减小,层高随送丝速度的变大而增大;送丝速度正、负向阶跃变化对沉积层影响程度不同,从增益系数来看,负向阶跃大于正向阶跃;送丝速度负向阶跃对沉积层层宽影响大于层高.

设计成形速度、成形电流及送丝速率的双向阶跃变化下的沉积层特征尺寸影响实验,分析表明成形电流和成形速度阶跃对沉积层特征尺寸的影响最大,此时的时滞系数和增益系数分别为0.0026和2.15. 遴选出的这2个关键工艺参数可以作为沉积层特征尺寸实时控制变量. 综合考虑沉积层尺寸的响应速度和增益系数,在动态控制中,应选择成形速度作为沉积层尺寸的控制变量.

图 12

图 12 阶跃实验成形试样形貌

Fig.12 Morphology of deposits according to results of step experiments

可以看出,当成形速度负向阶跃时,沉积层形貌变化最为显著. 送丝速度正向阶跃对层宽的影响较小,成形电流正向阶跃对层高的影响较小.

2.4. 沉积层特征尺寸阶跃响应重复性实验

表 7 成形速度正向阶跃时沉积层特征尺寸响应重复性实验

Tab.7

| 测试 | 成形速度正向阶跃前 | 成形速度正向阶跃后 | |||

| h/mm | w/mm | h/mm | w/mm | ||

| 测试1 | 4.21 | 6.01 | 3.05 | 4.12 | |

| 测试2 | 4.17 | 5.96 | 3.12 | 4.07 | |

| 测试3 | 4.32 | 5.87 | 3.15 | 4.18 | |

| 测试4 | 4.28 | 6.03 | 3.07 | 4.01 | |

| 测试5 | 4.11 | 6.22 | 2.88 | 3.96 | |

| 测试6 | 4.23 | 6.14 | 3.12 | 4.08 | |

| 测试7 | 4.16 | 6.25 | 2.95 | 4.22 | |

| 测试8 | 4.24 | 5.96 | 3.12 | 4.29 | |

| 测试9 | 4.33 | 5.88 | 3.08 | 4.24 | |

| 测试10 | 4.28 | 6.13 | 3.19 | 4.08 | |

| 平均值 | 4.233 | 6.045 | 3.073 | 4.125 | |

| 标准差 | 0.072 | 0.134 | 0.094 | 0.105 | |

| 极差 | 0.220 | 0.380 | 0.310 | 0.330 | |

表 8 成形速度负向阶跃时沉积层特征尺寸响应重复性实验

Tab.8

| 测试 | 成形速度负向阶跃前 | 成形速度负向阶跃后 | |||

| h/mm | w/mm | h/mm | w/mm | ||

| 测试1 | 4.22 | 5.93 | 6.54 | 8.96 | |

| 测试2 | 4.05 | 5.87 | 6.56 | 8.92 | |

| 测试3 | 4.21 | 5.99 | 6.62 | 9.11 | |

| 测试4 | 4.34 | 6.02 | 6.47 | 8.74 | |

| 测试5 | 4.17 | 6.11 | 6.55 | 8.83 | |

| 测试6 | 4.33 | 5.94 | 6.63 | 9.06 | |

| 测试7 | 4.10 | 5.85 | 6.51 | 8.88 | |

| 测试8 | 4.16 | 5.88 | 6.44 | 9.18 | |

| 测试9 | 4.28 | 5.90 | 6.58 | 9.07 | |

| 测试10 | 4.26 | 6.08 | 6.47 | 8.99 | |

| 平均值 | 4.212 | 5.957 | 6.537 | 8.974 | |

| 标准差 | 0.095 | 0.090 | 0.064 | 0.135 | |

| 极差 | 0.290 | 0.260 | 0.190 | 0.440 | |

3. 结 论

(1)基于机器视觉的铝合金TIG熔丝沉积层形貌控制方法可以对成形过程中沉积层特征尺寸(层高、层宽)进行在线监测,有效保证成形试样表面精度.

(2)以成形速度、成形电流、送丝速率3个工艺参数作为系统输入,以沉积成形长度中间150 mm的图像数据作为对应工艺参数的输出进行控制系统阶跃响应辨识及动态特性分析. 综合考虑沉积层尺寸的响应速度和增益系数,在动态控制中,应选择成形速度作为沉积层特征尺寸的主要控制变量.

(3)影响铝合金TIG熔丝沉积层形貌的工艺参数较多,本研究只选取了3个主要工艺参数进行分析,后续将进一步展开对其他影响因素的影响规律分析,结合视觉监测,完善成形过程反馈控制系统.

参考文献

Application of rapid prototyping and rapid tooling for development of patient specific ranio facial implant: an investigative study

[J].

Metal additive manufacturing: a review

[J].DOI:10.1007/s11665-014-0958-z [本文引用: 1]

Cold wire gas metal arc welding: droplet transfer and geometry

[J].

Additive manufacturing: status and opportunities

[J].

Monitoring of backside image of molten pool during aluminum pipe welding using vision sensor

[J].

Computer vision sensing and intelligent control of welding pool dynamics

[J].

In-process monitoring of lack of fusion in ultra-thin sheets edge welding using machine vision

[J].DOI:10.3390/s18082411 [本文引用: 1]