注射成形是聚合物成形加工中使用最广泛的工艺,成形周期短,聚合物被加热熔融后经注射、填充、保压、冷却并固化成最终制品. 在短时间内聚合物熔体经历复杂的热、力学变化,封闭模具型腔内熔体信息的在线测量对注射成形过程的诊断和优化具有重要作用[1]. 聚合物熔体的黏度是表征熔体流动性并深刻影响最终制品质量的关键参数. 在线获取成形中熔体黏度的变化,对深刻理解注射成形工艺、优化设计工艺参数并保证最终制品质量具有重要意义.

黏度是影响聚合物注射成形中流动行为的决定性因素,也是数值仿真的重要依据. 熔体的流变参数用于描述黏度与压力、温度和剪切速度之间的函数关系[2]. Hsu等[3]强调聚合物流变参数在注射成形过程数值模拟中的重要性. Yao等[4]研究变模温时聚合物熔体的流变行为,并指出流变研究对成形机理的揭示具有重要意义. 因此,在成形中对聚合物熔体黏度的在线测量十分重要[5]. 针对黏度测量,赵丽娟等[6-7]参考狭缝流变仪开发出黏度在线检测装置,并采用超声波在线检测聚合物熔体在挤出过程中的声学参数. Kopplmayr等[8]设计制造了包含2段不同形状狭缝以及双曲线过渡的模具,并测量出聚合物熔体的拉伸黏度. Lewandowski等[9]采用毛细管流变仪对“木-聚合物”复合材料的流变性能进行测试. Zatloukal[10]测量聚乙烯熔体的温度-应变速率依赖性拉伸黏度.

在上述成果的基础上,本研究设计并制造全新的非等温高剪切流变模具及黏度测量方法,实现注射成形中聚合物黏度的在线测量,并进行实验验证.

1. 测量原理与方法

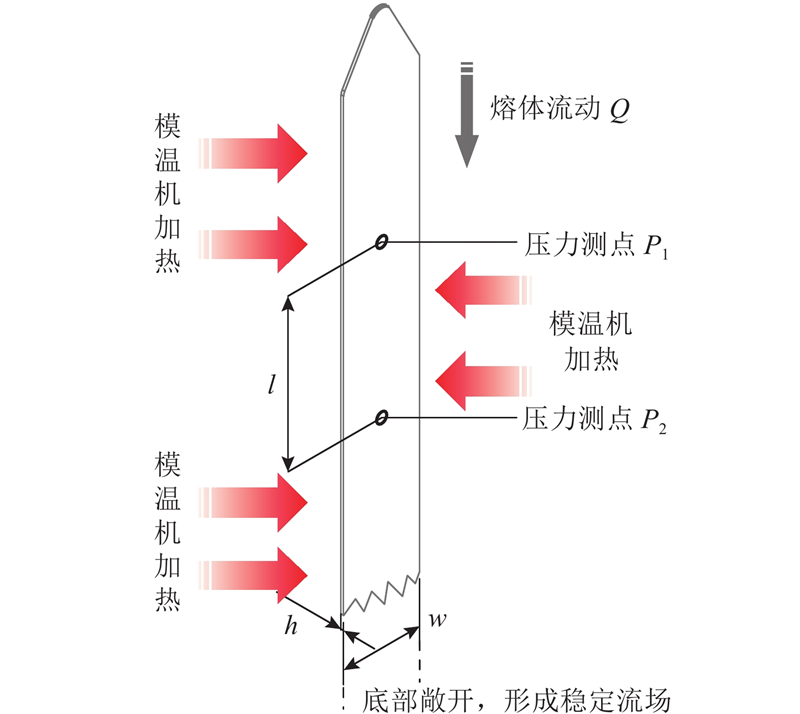

注射成形制品主要以薄壁件为主,本研究所设计的模具型腔的厚度h=1.2 mm,长为200 mm,宽w=30 mm,如图1所示. 图中,l为测点之间的距离,Q为熔体的注射速度,P1、P2为压力测点. 为了得到持续、稳定的聚合物熔体流动状态,模具底部设置为开口,让聚合物熔体能从底部流出. 在测试过程中,使用模温机控制熔体温度. 当聚合物熔体在型腔内流动时,测点位置的传感器采集并记录熔体的压力参数,通过分析与计算,可以获得熔体的流变参数.

图 1

图 1 流变模具型腔结构与压力传感器布置示意图

Fig.1 Schematic diagram of cavity structure of rheological mold and pressure sensors arrangement

采用修正的牛顿切应力定理计算聚合物黏度[11]:

式中:

式中:

其中,模型7个参数为n、

2. 装置设计与制造

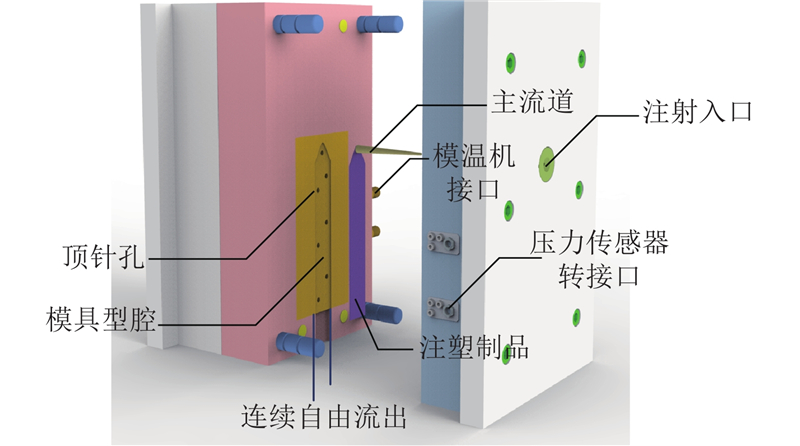

设计流变模具的模芯与传感器的安装孔,并使用大水口模架,直接进胶的方案. 模具最终结构如图2所示. 在熔体进入模具后,流经主流道继而进入型腔,在型腔内填充结束后继续从底部开口处流出,此时熔体达到稳定的流动状态;模具表面装有传感器电缆转接口,将内部传感器连接到外部采集卡;导热介质在模温机油路接口处进出,实现对模具的加热;顶针在开模之后从后模内伸出,将制品从型腔中顶出;在整个过程中,聚合物熔体从注射入口进入模具,流经主流道,进入型腔,在型腔内部流动并最终流出模具. 为了保证熔体在流出型腔之后不受阻力,连续自由流出,在设计时,在型腔的出口处位置模板上设置深度为6 mm的凹槽.

图 2

图 2 流变模具总体结构示意图

Fig.2 Schematic diagram of overall structure of rheological mold

如图3所示为装置的测量过程示意图. 模温机通过铜管与模具内加热/冷却流道相连,通过导热介质的循环,控制模具表面的温度;压力传感器直接接触制品表面,采集测点压力变化并产生电荷信号,信号经过电荷放大器转换为电压信号,通过数据采集设备采集电压信号,通过换算最终得到测点的压力.

图 3

图 3 聚合物熔体黏度检测系统的总体架构示意图

Fig.3 Schematic diagram of overall architecture of measurement system for viscosity of polymer melt

本研究使用的模腔压力传感器选用KISTLER公司的6157B型压力传感器,并使用KISTLER公司的5159A型电荷放大器输出压力信号. 使用NI公司的PXIe数据采集设备进行数据采集,并用Signal Express软件对结果进行显示、记录与导出. 此外,实验中使用的模温机为拓斯达TTO2010型,实验设备为恩格70JD液压注射成形机.

3. 实验结果与分析

3.1. 测量信号分析

所选择的实验材料为低密度聚乙烯(low density polyethylene,LDPE)Dow4012,LDPE为低黏弹性、结晶型聚合物. 实验目的为LDPE能够在流变模具中表现出稳定的流动状态,从而能够通过试验数据更清晰地表征材料的流动填充情况. 使用的LDPE满足七参数的Cross-WLF模型,各项参数来自Moldflow®材料数据库.

所研究的过程是聚合物流动填充的过程,为了降低机器参数对实验过程的影响,不进行分段注射. 整个测量过程大致可以分为塑化储料、合模、注射、开模阶段,并且用数据采集设备对整个过程压力信号进行数据采集.

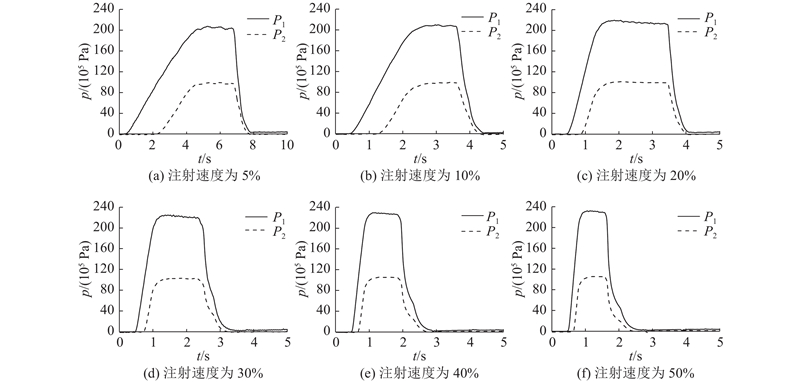

图 4

图 4 模温机设置100 °C油温时,不同注射速度下压力变化情况

Fig.4 Pressure curves of different injection speeds with oil of mold temperature machine set to 100 °C

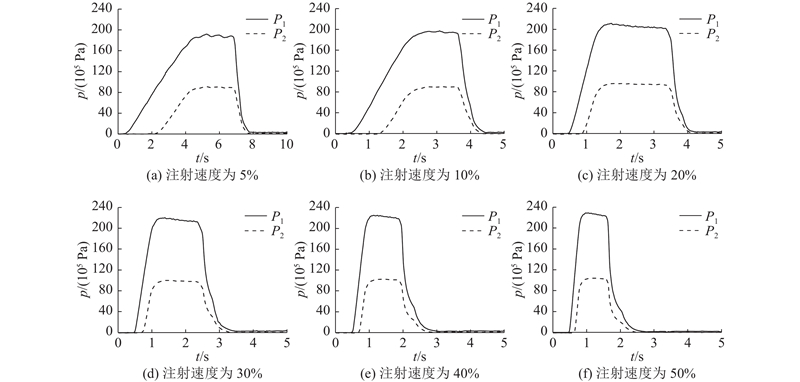

图 5

图 5 模温机设置120 °C油温时,不同注射速度下压力变化情况

Fig.5 Pressure curves of different injection speeds with oil of mold temperature machine set to 120 °C

从实验结果中可以观察到,在注射起始阶段,测点的压力先缓慢上升;随着注射过程的进行,压力逐渐到达峰值并随之保持不变;当注射阶段结束后,料筒进行储料,此时熔体不再受到来自料筒的压力,此时压力迅速下降为零并保持不变;在一定冷却时间后,装置开模,完成一个注射循环. 由于压力测点布置位置的不同,熔体到达2个测点的时间存在一定的差异,并且随着注射速度的增加,延迟时间逐渐减小,说明曲线中2个测点压力发生变化的时间差也可以用来计算熔体在模具型腔内的流动速度.

如图6所示为不同温度和注射速度下压力峰值的变化情况. 图中,V为注射速度. 可以看出,当注射速度相同,模具温度不同时,模具温度越高,测点的压力平台期高度越低,体现了温度上升,熔体黏度下降,从而流动阻力降低的现象. 当模具温度相同,注射速度不同时,注射速度越高,测点的压力平台期高度越高,说明虽然注射速度增加,熔体黏度会随着剪切速率增加而降低,但剪切速度增加所带来的熔体黏度降低不足以弥补速度增加导致的流动阻力的增加.

图 6

图 6 不同温度和注射速度下测点压力峰值的变化情况

Fig.6 Variety of pressure peaks at different temperatures and injection speeds

实验结果表明,熔体在模具型腔内存在一段时间的稳定流动状态.

3.2. 黏度测量结果

为了能够了解更多的熔体信息,对熔体在这一阶段的黏度进行计算,并与七参数Cross-WLF模型的预测值进行比较. 更换模具型腔为1 mm的狭缝,在同样条件下,重复上述实验,最终得到1、2 mm这2种厚度的型腔内不同注射速度下的压力测量结果. 通过修正的牛顿切应力定理计算不同型腔、不同模具温度、不同注射速率下的熔体黏度,并将实验测量值(装置测量结果)与理论值(Moldflow®材料数据库数据)进行比较.

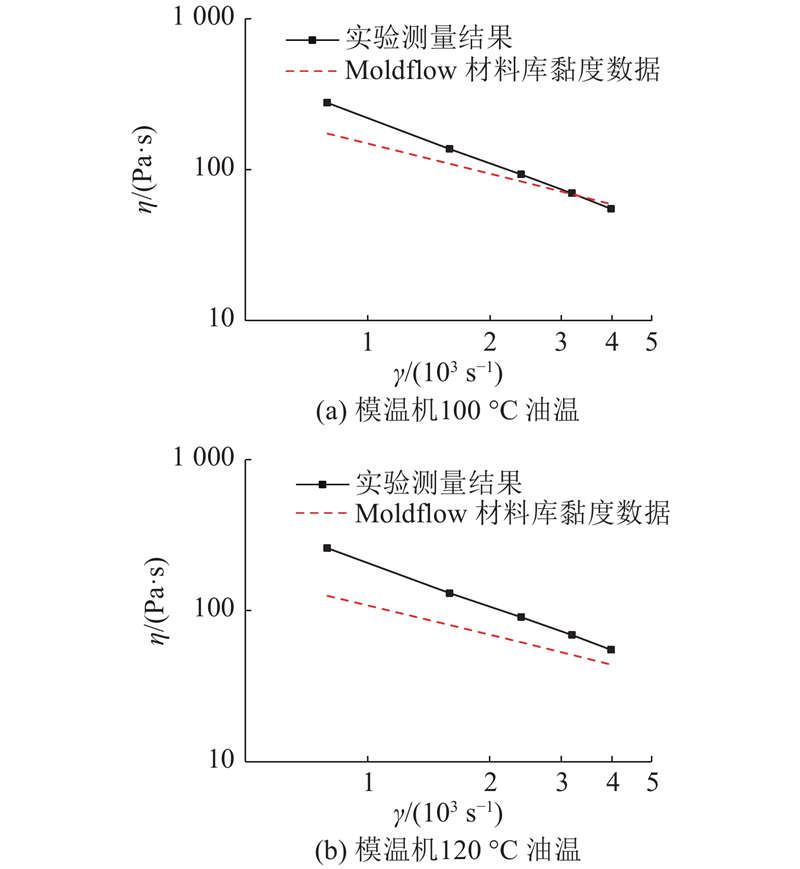

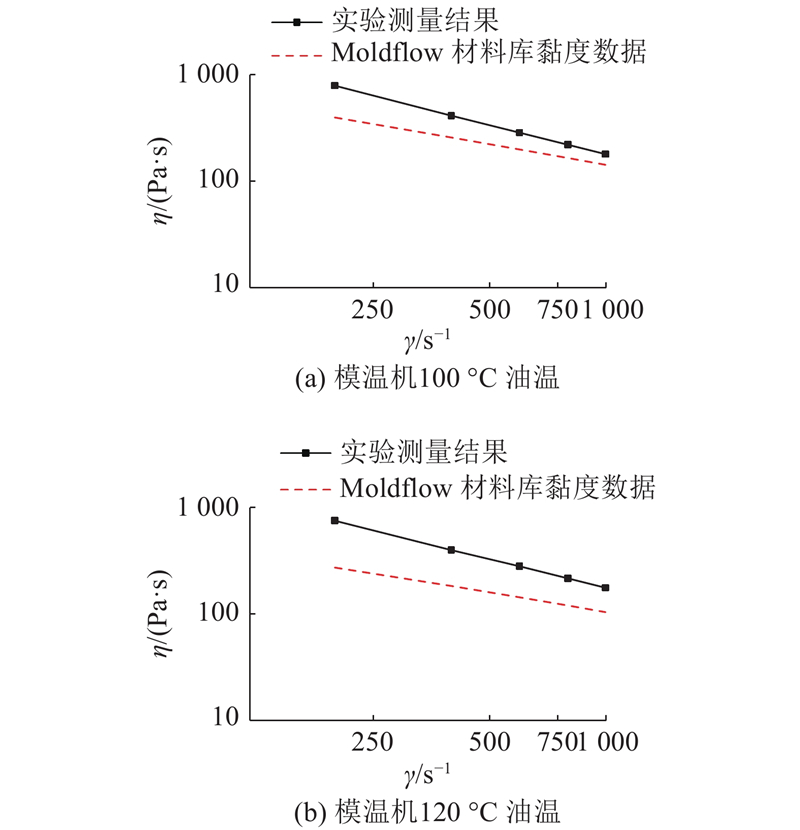

实验结果如图7、8所示. 图中,黑色点实线为实验测量,虚线为Moldflow材料库黏度数据,γ为聚合物熔体的剪切速率. 可以看出,实验测量结果均大于理论结果,主要原因是熔体的实际温度低于模温机设置的模具温度,导致测量的熔体黏度偏大. 随着剪切速率的升高,黏度的计算值与理论值之间的相对误差也越小,是由于熔体在流动过程中会发生剪切发热现象,剪切速度越大,剪切加热越明显,熔体温度越高,相对误差越小. 1 mm型腔内剪切速率更大,由于剪切加热效应,其剪切发热更多,这部分发热提高了熔体在型腔内的温度,最终导致1 mm型腔的测量误差小于2 mm型腔的测量误差. 此外,理论黏度来自于Moldflow®材料数据库的七参数Cross-WLF黏度参数,聚合物生产地与生产批次的不同也会导致聚合物黏度的偏差.

图 7

图 7 型腔厚度为1 mm时不同模具温度下熔体的黏度曲线

Fig.7 Viscosity curve of melt at different mold temperatures with 1 mm thickness cavity

图 8

图 8 型腔厚度为2 mm时不同模具温度下熔体的黏度曲线

Fig.8 Viscosity curve of melt at different mold temperatures with 2 mm thickness cavity

根据上述分析,Moldflow®材料库黏度数据可能存在偏差,且测量结果与模具温度和剪切发热有关. 本研究使用毛细管流变仪,测量出实验材料在100、120 °C下的黏度曲线. 同时,考虑熔体温度影响,并修正装置的测量结果,计算剪切发热后的熔体温度:

式中:Twall为模具表面温度,通过温度传感器测量得到;

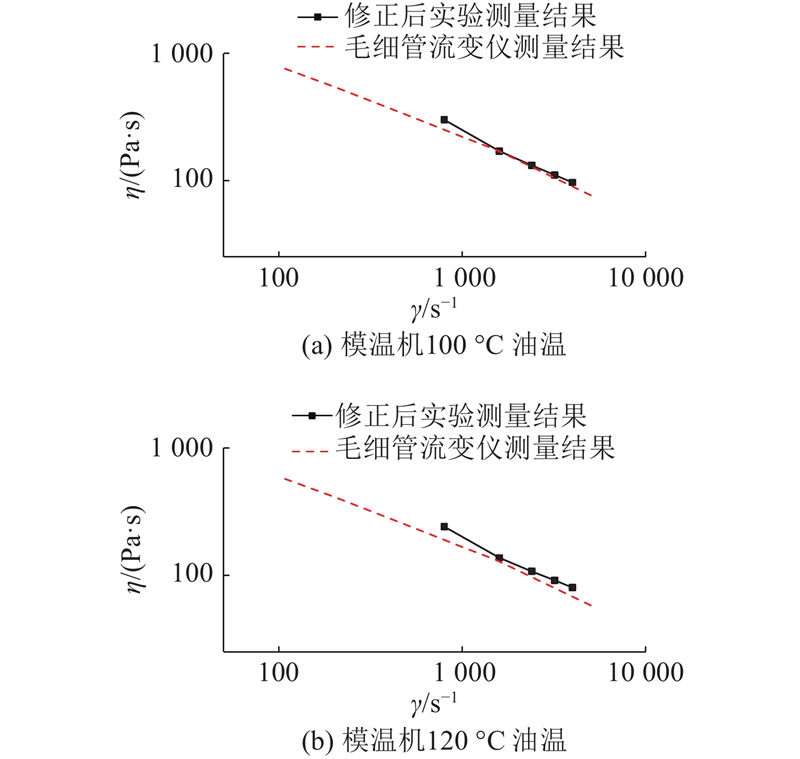

本研究将计算结果均修正到100、120 °C下的黏度. 将实验测量结果(考虑熔体温度影响的修正后结果)与理论值(毛细管流变仪测量结果)进行比较,得到如图9、10所示的结果. 图中,黑色点实线为修正后的实验测量结果,虚线为毛细管流变仪测量结果. 可以看出,修正之后的测量结果与毛细管流变仪的测量结果更为接近. 结果在剪切速率大于500 s−1的高剪切速度范围内较吻合,误差均小于18%,最小为4%. 不过,在修正后的结果中,仍存在实验值比理论值大的现象,主要是因为熔体温度估算偏低,目前还缺少通过模具温度精确计算熔体温度的数学模型,式(9)存在一定的简化. 在后续研究中将引入光纤红外温度传感器来精确测量聚合物熔体的温度.

图 9

图 9 型腔厚度为1 mm时修正后的熔体黏度曲线

Fig.9 Corrected viscosity curve of melt with 1 mm thickness cavity

图 10

图 10 型腔厚度2 mm时修正后的熔体黏度曲线

Fig.10 Corrected viscosity curve of melt with 2 mm thickness cavity

4. 结 论

(1)设计并制造出全新的聚合物注射成形非等温高剪切流变模具,该装置能满足聚合物成形中熔体黏度的在线测量与分析.

(2)实现LDPE材料在不同温度与不同注射速度下的黏度测量. 随着熔体温度的升高,熔体黏度下降,同时,随着注射速度的提高,由于剪切变稀效应,黏度逐渐下降. 黏度测量结果与理论分析的趋势一致.

(3)实验装置的测量必须要考虑熔体温度的影响,模温机设置的模具温度低于熔体温度,同时,在成形过程中的剪切发热效应也会影响熔体温度. 通过本研究提出的修正方法,测量结果与理论值更为吻合.

(4)该装置能满足真实成形条件下聚合物熔体信息的在线检测要求,能够为注射成形生产提供丰富的实时模腔内熔体信息,在聚合物工业中具有广泛的应用前景.

(5)注射成形中聚合物熔体温度显著影响熔体黏度,然而熔体温度的在线精确测量仍十分困难. 因此在线获取聚合物熔体温度并精确测量熔体黏度是下一步研究重点.

参考文献

On-line measurement of cavity pressure during injection molding via ultrasonic investigation of tie bar

[J].

Effect of pressure and supercritical fluid on melt viscosity of LDPE in conventional and microcellular injection molding

[J].DOI:10.3139/217.2493 [本文引用: 1]

Rapid thermal cycling of injection molds: an overview on technical approaches and applications

[J].

Online product quality monitoring through in-process measurement

[J].DOI:10.1016/j.cirp.2014.03.041 [本文引用: 1]

超声波在线检测高分子材料在流变仪中的挤出行为: I

[J].

On-line detection of extrusion behavior of polymer materials in rheometer by ultrasonic method: I

[J].

超声波在线检测聚合物材料在流变仪中的挤出行为: Ⅱ

[J].

On-line detection of extrusion behavior of polymer materials in rheometer by ultrasonic method: Ⅱ

[J].

A novel online rheometer for elongational viscosity measurement of polymer melts

[J].DOI:10.1016/j.polymertesting.2016.01.012 [本文引用: 1]

Rheological properties of wood polymer composites at high shear rates

[J].DOI:10.1016/j.polymertesting.2016.02.004 [本文引用: 1]

Measurements and modeling of temperature-strain rate dependent uniaxial and planar extensional viscosities for branched LDPE polymer melt

[J].DOI:10.1016/j.polymer.2016.04.053 [本文引用: 1]

基于改进有限体积法的三维注塑成型充模过程数值模拟

[J].DOI:10.3901/JME.2015.10.025 [本文引用: 1]

3D simulation of filling stage of plastic injection molding based on improved finite volume method

[J].DOI:10.3901/JME.2015.10.025 [本文引用: 1]