变刚度多稳态碳纤维树脂基底复合材料结构是具有多种不同稳定状态的复合材料结构[1-2]. 每种稳定状态都具有一定的承受载荷的能力,在适当的外载荷的作用下稳态之间可以发生转变,不需要持续的外载荷来维持稳定状态. Waldhart[3]对比分析利用平移法和平行法铺设变角度碳纤维层合板的性能表现,发现平移法比平行法既便于制备又能获得更优异的抗屈曲性能. Gurdal等[4-6]通过定义纤维角度沿参考方向线性变化,实现了纤维曲线轨迹的铺设,建立了变刚度复合材料层合板概念. 随着自动铺丝技术的发展,目前已经可以通过曲线铺放丝束的方法,使得复合材料单层的纤维角度不断变化,达到改变结构刚度的目的[7]. 采用该方法制造的层合板称为变刚度多稳态复合材料结构[8-10]. 与传统树脂基碳纤维复合材料结构相比,变刚度多稳态复合材料结构有诸多优点,最显著的是极强的可设计性[11-14]. 到目前为止,国内外学者在变刚度多稳态复合结构的设计和应用上,围绕残余热应力法、预应力法和变刚度设计法3种方法,开展一系列研究[15],取得了丰硕的成果. 总体上,3种方法各有优缺点,相互之间没有绝对的优势,需要根据具体的应用需求选择相应的方法. 残余热应力法的制备过程简单、易操作,但制得的多稳态板及其结构对湿热环境较敏感;预应力法采用对称铺层,与非对称双稳态层合板相比具有更好的湿热稳定性,但纤维预应力的施加很不方便,且预应力的可控性差,约束预应力法需要提供特殊的模具,装配过程不易操作;变刚度设计法在层合板变刚度设计的基础上往往需要结合前2种方法中的一种,获得多稳态结构. 目前,国内外的学者们围绕其单层材料属性、纤维铺设角度、铺层顺序等进行设计[16-18].

本文运用变刚度法,设计2种多稳态复合材料结构试件. 研究试件的稳态特性,通过施加机械载荷驱动试件在不同稳态间转变,获得试件在稳态转变过程中的载荷-位移曲线. 在经典层合板理论的基础上,结合里兹法推导变刚度结构理论模型,通过Matlab软件得到平衡位置构型. 采用Abaqus建模,对实验过程进行模拟,研究试件的稳态性能,得到变形过程中试件的中面位移云图、稳态转变载荷-位移曲线.

1. 实验研究

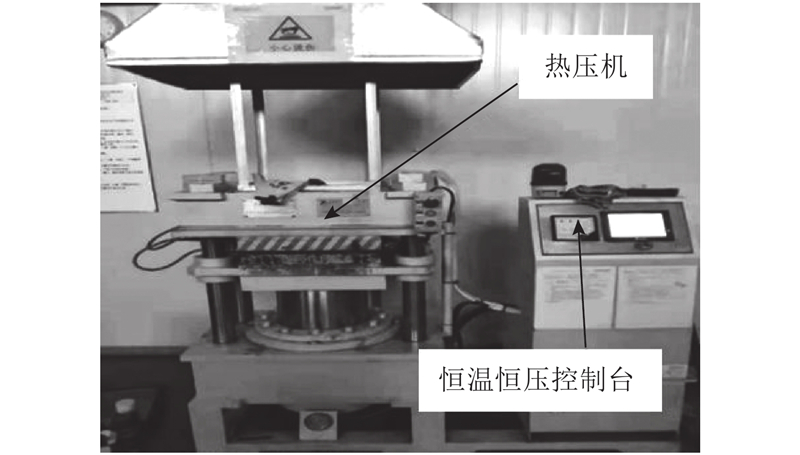

1.1. 试验制备

表 1 单层板的材料参数[18]

Tab.1

| 参数 | 数值 |

| E11/GPa | 186 |

| E22/GPa | 88 |

| v12 | 0.3 |

| G12/GPa | 7.1 |

| ɑ11/(10−6°C−1) | 0.345 |

| ɑ22/(10−6°C−1) | 15.3 |

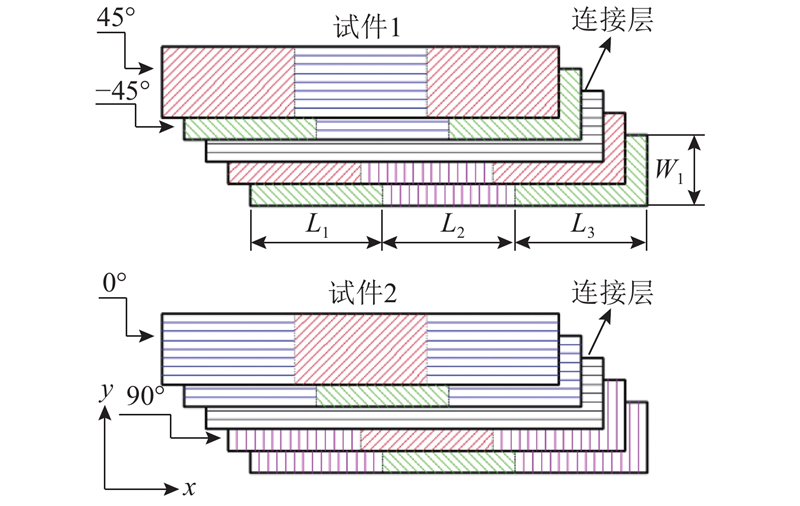

图 1

图 1 变刚度多稳态复合材料结构纤维方向示意图

Fig.1 Schematic diagram of fiber direction of variable stiffness multi-stable composite laminate structures

图 2

图 3

图 4

1.2. 实验方法

图 5

图 6

1.3. 结果分析

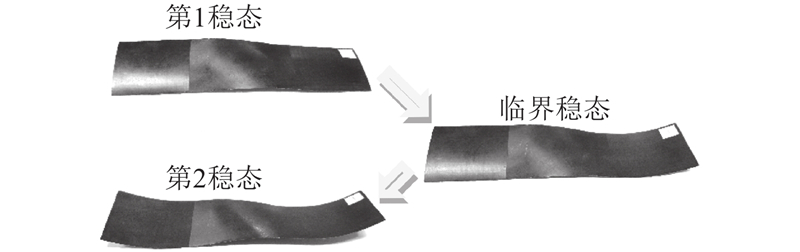

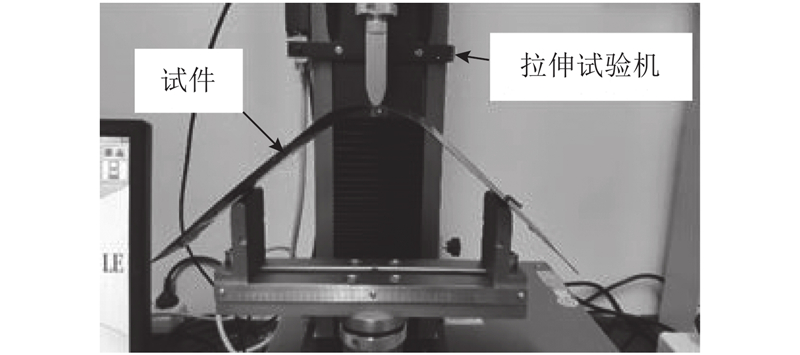

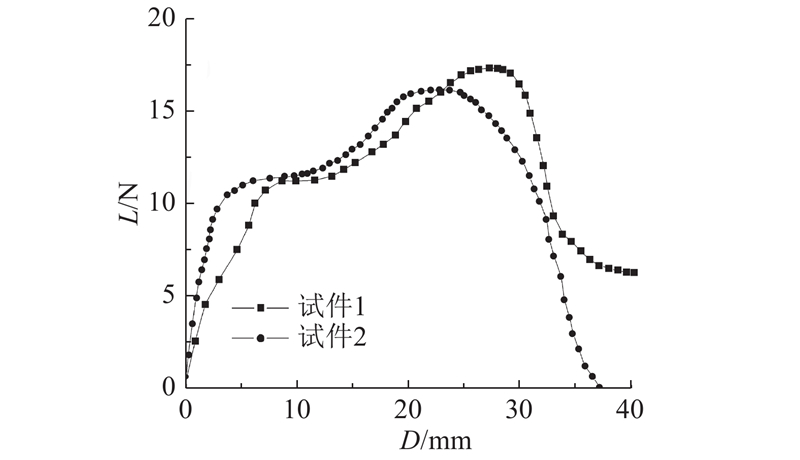

在拉伸实验中,压头以1 mm/min的进给速度对变刚度多稳态复合材料结构试件的中间凸起位置加载,通过INSRTON-2345型拉伸试验机中的力学传感器,可得实验中试件1和试件2所施加载荷随位移的变化情况. 如图7所示为2种变刚度多稳态复合材料结构试件稳态转变时的载荷L-位移D曲线. 在加载初期,试件1的实验载荷随着位移线性增大,然后以类似二次曲线的形式达到最大值,随后突然下降到一个局部最小值,在该过程中从第1稳态转变到第2稳态,完成稳态转变. 试件2在加载初期,实验载荷随着位移线性增大,之后缓慢达到一个局部最大值,然后以类似二次曲线的形式达到最大值,随后快速下降到0,完成第1稳态到第2稳态的转变. 从图7可以看出,试件1和试件2在载荷初期的曲线趋势类似,但在达到第2稳态时的载荷曲线表现不同,表明了2种不同铺设方式的结构差异.

图 7

2. 理论、模拟与实验对比

2.1. 理论模型与有限元模拟对比

式中:th为厚度. 变刚度多稳态复合材料层合结构固化后自然冷却至室温状态,该过程只受热载荷作用,层合结构的响应通过最小势能原理确定[23]. 在没有外部机械作用的情况下层合结构的势能

采用最小势能原理,取

式中:a、b分别为x和y方向上的非均匀曲率的负值,c为非均匀扭曲曲率的负值,

层合结构在固化冷却之后的位移取决于需要确定的未知数

通过构造雅可比矩阵评估非线性的平衡方程组解的稳定性,其中

当且仅当雅可比矩阵是正定的时,平衡解才稳定. 面内位移

以上的面内位移

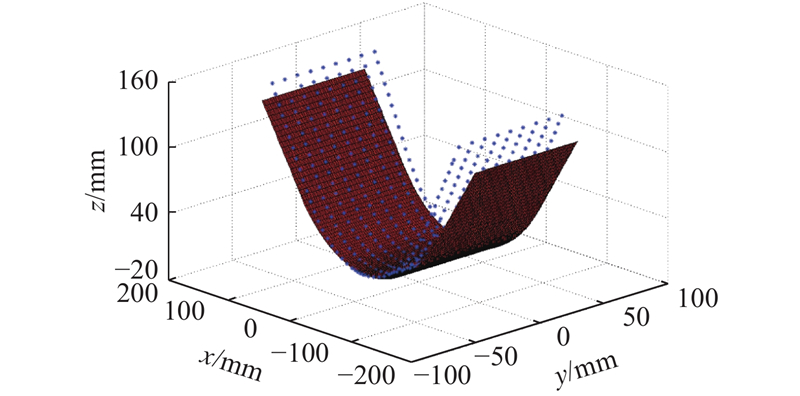

图 8

图 8 试件1第2稳态构型理论结果与有限元数值解的对比

Fig.8 Comparison of second stable configuration of theoretical and simulation results for specimen 1

从图8可以看出,结合经典层合板理论和里兹法的理论模型得到的稳态位置数据与有限元模拟所得的结果对比误差较小,2种变刚度多稳态复合材料结构的稳态趋势基本吻合. 数值模拟在边界的最大误差为98.31 mm,理论模型在边界的最大误差为103.46 mm,理论与模拟的最大误差为5.24%.

2.2. 有限元模拟与实验对比

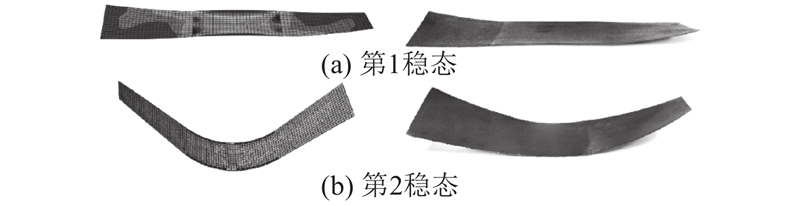

图 9

图 9 试件1两个稳态构型有限元与实验试件对比

Fig.9 Two different stable configurations of specimen 1 in simulation and experiment specimen

图 10

图 10 试件2两个稳态构型有限元与实验试件对比

Fig.10 Two different stable configurations of specimen 2 in simulation and experiment specimen

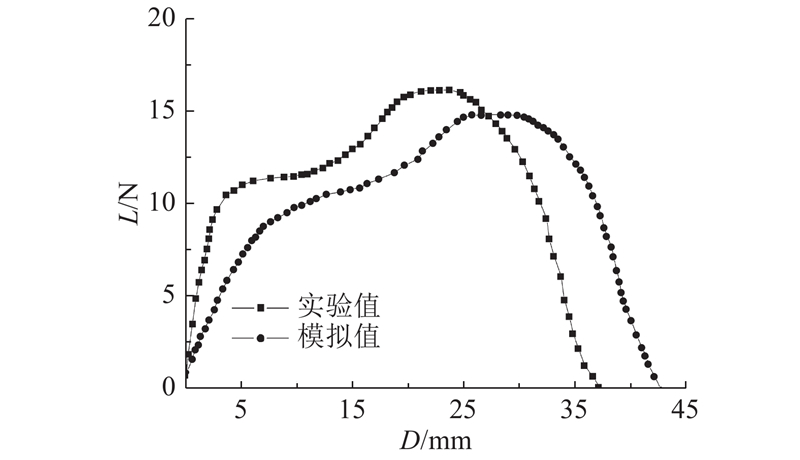

试件1在有限元模拟与实验中的载荷-位移曲线如图11所示,有限元模拟的最大载荷为16.11 N,理论模型的最大载荷为14.79 N,相对误差为8.19%. 通过实验与有限元模拟均能够使试件完成稳态转变,实验与有限元模拟中的载荷-位移曲线趋势吻合,造成有限元模拟和实验误差的原因可能如下:1)在试件制备时3块区域铺设角度精度不够;2)试件本身有扭转现象,在载荷-位移测量中与夹具接触不完整,导致压头初始高度与模拟中有偏差;3)模拟过程中简化的实验模型,实验中的夹具与试件表面的摩擦力、压头上的力传感器精度会造成误差. 试件2的载荷-位移曲线在有限元模拟与实验的起始趋势相同,有限元模拟过程中载荷迅速上升到一个值;之后平缓地到达最大载荷,最大载荷小于实验中的最大载荷,相对误差为8.19%;然后到达第2稳态时下降到最小值,最后的位移大于实验中的最大位移.

图 11

图 11 试件2载荷-位移实验与有限元模拟对比

Fig.11 Comparison of load-displacement with experiment and simulation for specimen 2

3. 结 语

制备2种变刚度多稳态复合材料结构试件,研究变刚度多稳态复合材料层合结构的稳态特性. 施加机械载荷驱动试件在不同稳态间转变,获得试件在稳态转变过程中的载荷-位移曲线,试件1与试件2由于纤维铺设角度的不同造成载荷-位移曲线的差异,导致最大载荷不同. 在经典层合板理论的基础上,结合里兹法推导出变刚度结构理论模型,通过MATLAB软件得到平衡位置构型. 采用ABAQUS建模,对实验过程进行模拟,研究试件的稳态性能,得到变形过程中试件的中面位移图、稳态转变载荷-位移曲线. 稳态数值构型在理论和模拟的对比中误差较小,整体构型相同,表明了理论模型的可行性. 稳态转变时的载荷-位移曲线在模拟与实验中吻合较好,但由于试件与夹具及压头的接触与摩擦等影响导致两者有微弱的误差. 以上研究会进一步提升复合材料的应用范围,为多功能的变刚度多稳态复合材料层合结构提供重要的参考.

参考文献

Aeroelastic response of a selectively compliant morphing aerofoil featuring integrated variable stiffness bi-stable laminates

[J].DOI:10.1177/1045389X15620038 [本文引用: 1]

Analysis of multistable variable stiffness composite plates

[J].

In-plane response of laminates with spatially varying fiber orientations-variable stiffness concept

[J].

Variable stiffness composite panels: effects of stiffness variation on the in-plane and buckling response

[J].DOI:10.1016/j.compositesa.2007.11.015 [本文引用: 1]

Optimization of a composite cylinder under bending by tailoring stiffness properties in circumferential direction

[J].DOI:10.1016/j.compositesb.2009.10.004 [本文引用: 1]

Design and modelling of a variable stiffness manipulator for surgical robots

[J].DOI:10.1016/j.mechatronics.2018.05.012 [本文引用: 1]

Stacking sequence optimization of variable stiffness laminates with manufacturing constraints

[J].DOI:10.1016/j.compstruct.2015.02.044

Optimization of variable stiffness composites with embedded defects induced by automated fiber placement

[J].DOI:10.1016/j.compstruct.2013.07.059 [本文引用: 1]

Design space of embeddable variable stiffness bi-stable elements for morphing applications

[J].DOI:10.1016/j.compstruct.2014.11.061 [本文引用: 1]

Design of variable stiffness panels for maximum strength using lamination parameters

[J].DOI:10.1016/j.compositesb.2010.11.005

变刚度复合材料结构的设计、制造与分析

[J].

Design, manufacture and analysis of variable stiffness composite structures

[J].

Thermal buckling of composite plates with spatial varying fiber orientations

[J].DOI:10.1016/j.compstruct.2014.12.065 [本文引用: 1]

Postbuckling analysis of variable stiffness composite plates using a finite element-based perturbation method

[J].DOI:10.1142/S0219455411004324 [本文引用: 1]

Passive load alleviation aerofoil concept with variable stiffness multi-stable composites

[J].DOI:10.1016/j.compstruct.2014.05.016 [本文引用: 1]

Buckling analysis of stiffened variable angle tow panels

[J].

Dynamic experimental study of deployable composite structure

[J].DOI:10.1007/s10443-010-9174-7 [本文引用: 2]

Experimental study on bistable behaviour of anti-symmetric laminated cylindrical shells in thermal environments

[J].DOI:10.1016/j.compstruct.2016.02.062 [本文引用: 1]

Systematic experimental and numerical study of bistable snap processes for anti-symmetric cylindrical shells

[J].DOI:10.1016/j.compstruct.2014.02.030 [本文引用: 1]

Experimental study of bistable behaviors of deployable composite structure

[J].DOI:10.1177/0731684408100738 [本文引用: 1]

Advanced calculation of the room-temperature shapes of unsymmetric laminates

[J].DOI:10.1177/002199839903301601 [本文引用: 1]

Variable stiffness characteristics of embeddable multi-stable composites

[J].DOI:10.1016/j.compscitech.2014.03.017 [本文引用: 1]

Thermally induced multistable configurations of variable stiffness composite plates: Semi-analytical and finite element investigation

[J].DOI:10.1016/j.compstruct.2017.02.014 [本文引用: 1]

Anticlastic stability modeling for cross-ply composites

[J].DOI:10.1177/0021998306068073 [本文引用: 1]