复杂产品布局设计通过规划零部件间的空间位置关系、相对运动关系等实现复杂产品原理方案的结构化. 产品布局是方案设计中的一个关键环节,布局设计方案直接影响复杂产品的工况适应性和功能实现,国内外专家学者对产品布局设计相关的理论、方法和技术开展了大量研究.

在产品布局设计方法方面,萨日娜等[1]提出基于位姿图和性能融合模型的产品布局设计方法. 孙昕等[2]采用改进粒子群算法实现产品布局的优化设计. Zhong等[3]提出基于多元回归分析的多模块布局优化算法. Bai等[4]构建融合工程信息与几何元素的产品布局模型. Askarov等[5]提出新的锻压机布局方案. Liu等[6]提出人机协同的布局设计思想. Zhang等[7]提出基于软计算技术的布局优化混合方法. Aladahalli等[8]通过优化不同阶段的设计变量,提高布局优化问题的求解效率. 萨日娜等[9]提出产品布局元层次关系网及产品布局多色模型. Theodosiou等[10]构建空间布局约束信息模型. 侯亮等[11]构建液压机产品功能需求、运动功能和模块结构之间的映射关系. 来建良等[12]针对多腔模流道布局设计问题,建立流道布局模型网络模型和矢量模型.

在产品设计重构技术方面,王国新等[13]提出基于可重构制造单元的可重构制造系统集成设计框架. 侯志利等[14]提出变驱动布局的平面机构的选型设计方法. 陈友玲等[15]提出基于蚁群优化和阶序聚类算法的可重构制造单元动态重构算法. Yi等[16]提出基于VIKOR的可重构机床设计方案评价方法. 金哲等[17]基于图论构建可重构制造系统工艺路线的有向网络模型,对制造系统的布局进行优化设计. Nurahmi等[18]研究3-RPS并联机器人的优化设计和重构策略. 丁祥海[19]提出基于植物生长算法的多层可重构设施布局方法. Benderbal等[20]考虑机床制造环境的约束,提出基于穷举搜索的启发式算法. Aguilar等[21]提出可重构车床设计方案. Mpofu等[22]提出基于多层次模糊决策的机床结构动态优化重构方法. Kumar等[23]提出基于通用性和重构复杂性的重构方案的优化方法.

上述研究为复杂产品布局设计奠定了基础,但研究成果主要体现在复杂产品的产品线重构、制造设备空间布局等方面,对复杂产品自身结构布局及布局方案的重构涉及不够. 复杂产品自身结构的布局设计要求能够快速响应用户个性化需求,本文研究基于多域关联约束的复杂产品可重构布局设计技术,定义复杂产品布局重构设计单元,建立布局重构设计单元在功能域、运动域、形位域、结构域的关联约束;提出复杂产品布局重构设计单元的拆解和组合构建方法,通过纵向、横向和混合重构方式实现基于多粒度知识重用的复杂产品布局方案的快速设计,在数控镗床的布局重构设计中进行应用验证.

1. 复杂产品布局重构设计单元

1.1. 布局重构设计单元定义

布局重构设计单元(layout reconfiguration design unit,LRDU)是复杂产品布局属性、约束、行为等信息的基本载体,是进行复杂产品布局方案重构设计的基本要素. 复杂产品中与布局方案设计相关的机械、电气、信息结构可以抽象为布局重构设计单元. 布局重构设计单元可以表示为:

属性集AT中以属性集合的形式描述布局重构设计单元实现的功能、几何尺寸、性能参数等单元属性信息,单个属性可以表示为

式中:at_count为该属性在单元中的唯一序号;at_name为属性名称;at_value为属性取值. 布局重构设计单元依照功能、尺寸、性能等属性的不同,构成不同类型与规格的单元系列,以满足多样化的尺寸与性能需求.

约束集CO描述单元间如拓扑结构、邻接关系、相对运动关系等关联约束信息,其中单个约束可以表示为

式中:B∈(0,1)为布尔值,单元约束受到其他单元约束则取0,反之取1;co_count为该属性在单元中的唯一序号;TPid为该约束相关的另一单元编号;co_name为约束名称;co_value为约束取值.

行为集OP记录设计单元在布局方案重构过程中所需进行的相关操作,其中单个行为可以表示为

式中:op_count为该行为在单元中的唯一序号,TOid为该行为关联单元编号,op_name为行为名称,op _value为行为取值.

1.2. 布局重构设计单元构建

为了增强复杂产品布局设计的灵活性和布局知识的可重用性,根据布局重构设计的需要,采用拆解与组合的方法,构建多粒度复杂产品布局重构设计单元.

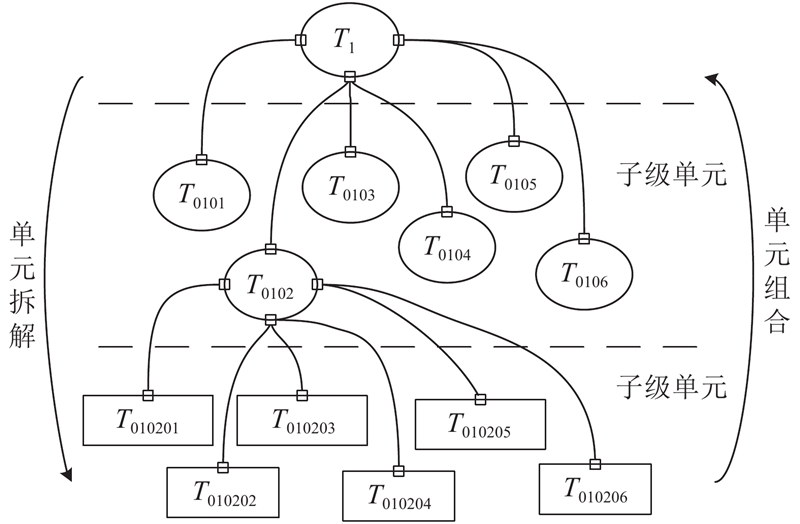

布局重构设计单元的拆解,通过分析复杂产品结构组成及零部件间的关系,将原有布局重构设计单元拆解为多个子级单元. 拆解的详细程度依据复杂产品,重构需求粒度. 布局单元拆解须保证子级单元的独立性和完整性,即拆解后的布局单元都能够独立实现一定的功能. 以某型号滑台T1为例,如图1所示,可以作为一个独立的布局重构设计单元,根据重构需求,可以将滑台进一步拆解为6个子级单元.

图 1

图1中,T0101为滑台与床身间的导轨;T0102包括伺服电机及电机安装基座;T0103为螺母支座;T0104为滑台上的导轨安装槽;T0105为滑台支承结构;T0106为滑台与工作台间的导轨. 若要在更细粒度下对原布局方案进行重构,则可以继续将子级单元进行拆解,如单元T0102可以拆解为:T010201电机、T010202电机座、T010203联轴器、T010204丝杠、T010205防撞块、T010206轴承座等多个子级设计单元.

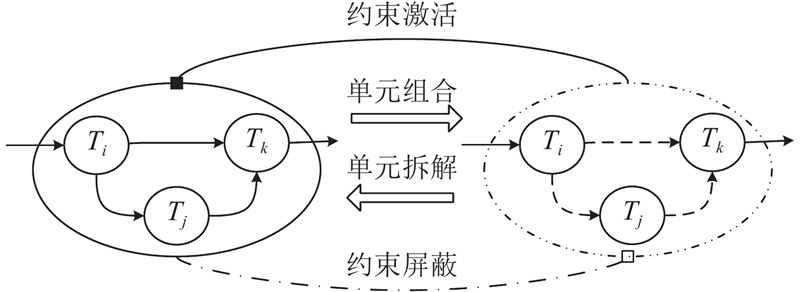

布局重构设计单元的组合:多个布局重构设计单元,可以利用彼此间的关联约束及连接关系,通过约束重建的方式,产生新的粒度更大的布局重构设计单元,如图2所示.

图 2

图 2 布局重构设计单元拆解与组合

Fig.2 Disassembly and combination of layout reconfiguration design unit

由多个布局重构设计单元通过组合的形式得到的组合单元继承原有布局重构设计单元的属性信息,例如由Ti、Tj、Tk 3个单元组合所得Ti&j&k单元属性信息表示为

由单元拆解所得到的子级单元,属性信息应包含于原有单元属性集,表示为

图 3

2. 布局重构设计单元的多域关联约束

将布局重构设计单元间的约束关系分为功能域约束、运动域约束、形位域约束、结构域约束. 1)功能域约束,描述设计单元所能实现的功能,以功能属性集合的形式对布局重构设计单元进行关联,对设计单元组合后的产品整体功能的完整性进行约束;2)运动域约束,描述产品工作时各个单元间的相对运动关联关系,以运动链的形式对各个单元进行单元序列的约束;3)形位域约束,描述单元间的位姿关联关系,通过位姿向量对单元间的相对位置与姿态进行约束;4)结构域约束,描述设计单元间的邻接关系、连接关系,利用设计结构矩阵对布局单元间拓扑结构及连接形式进行约束. 复杂产品的布局约束信息集可以定义为

功能域约束Fu表示为

运动域约束Mo,表示为Mo={G,X,Y,Z,A,B,C}. 从零部件相对运动关系角度,可以将复杂产品划分为多个运动部件及固定部件. “X”、“Y”、“Z”分别表示X、Y、Z 3个方向运动的部件,“A”、“B”、“C”分别表示绕X、Y、Z 3个轴的转动部件,G表示固定部件,则可以通过Mo,将复杂产品零部件间运动关系以运动链形式表述,约束零部件的空间布局.

形位域约束Po,描述布局重构设计单元间外观形状及空间位置关系,在布局方案的设计过程中,可以将各个单元简化为各自的最小外接长方体,用于标记单元的空间大小,表示为

将外接长方体的几何中心点作为单元的定位坐标系原点,利用齐次变换矩阵表示2个布局重构设计单元定位坐标系间的空间位姿调整关系,表示为

式中:

结构域约束St,反映布局重构设计单元间的邻接关系、连接形式,以布局重构设计单元结构矩阵的形式表示. 布局单元邻接关系可以简化为空间两相邻简单几何体单元之间上、下、左、右、前、后、包容和被包容8种空间相对位置关系. 在选定的统一观测坐标下,可以采用方位矩阵表示该8种空间相对位置关系,如表1所示.

表 1 布局重构设计单元间方位关系

Tab.1

| 位置关系 | 方位矩阵 | 布局关系 |

| 上下 | | |

| 左右 | | |

| 前后 | | |

| 包容 | | |

将复杂产品各布局重构设计单元按运动链路径排列为设计结构矩阵S,矩阵中元素Sij即为单元间邻接方位关系. 若布局单元间存在连接关系,则在两者间任一元素的方位关系后添加相应代号表示,常见的连接类型如表2所示.

表 2 布局重构设计单元间常见连接类型

Tab.2

| 连接方式 | 代号 | 适用类型 | 连接方式 | 代号 | 适用类型 | |

| 螺纹连接 | CTH | 机械、电气、信息连接 | 移动副连接 | CM | 机械连接 | |

| 键连接 | CKE | 机械连接 | 螺旋副连接 | CH | 机械连接 | |

| 焊接 | CWE | 机械、电气、信息连接 | 球面副连接 | CS | 机械连接 | |

| 铆接 | CRI | 机械连接 | 转动副连接 | CR | 机械连接 | |

| 胶接 | CAD | 机械、电气连接 | 接插件连接 | CCO | 电气、信息连接 | |

| 过盈连接 | CIN | 机械连接 | 缠绕连接 | CTW | 电气、信息连接 |

3. 基于约束重建的产品布局方案重构

3.1. 复杂产品布局方案重构方式

3.1.1. 布局方案的纵向重构

布局方案的纵向重构通过改变布局单元数量或类型的方式,生成新的复杂产品布局方案,包括布局单元剔除、布局单元替换、布局单元增添,如图4所示.

图 4

图 4 布局重构设计单元的纵向重构

Fig.4 Vertical reconstruction of layout reconfiguration design unit

1)布局单元剔除. 复杂产品功能、结构的删减,引起的布局重构设计单元的减少,通过删除冗余的布局重构设计单元实现布局单元重构,可以表示为

2)布局单元替换:由于复杂产品功能、结构的细微调整,通过替换若干个功能、结构相近的布局单元的方式,使之满足设计需求,表示为

3)布局单元增添:在原有布局方案基础上添加新的布局单元,以满足新增的功能与结构需求,表示为

3.1.2. 布局方案的横向重构

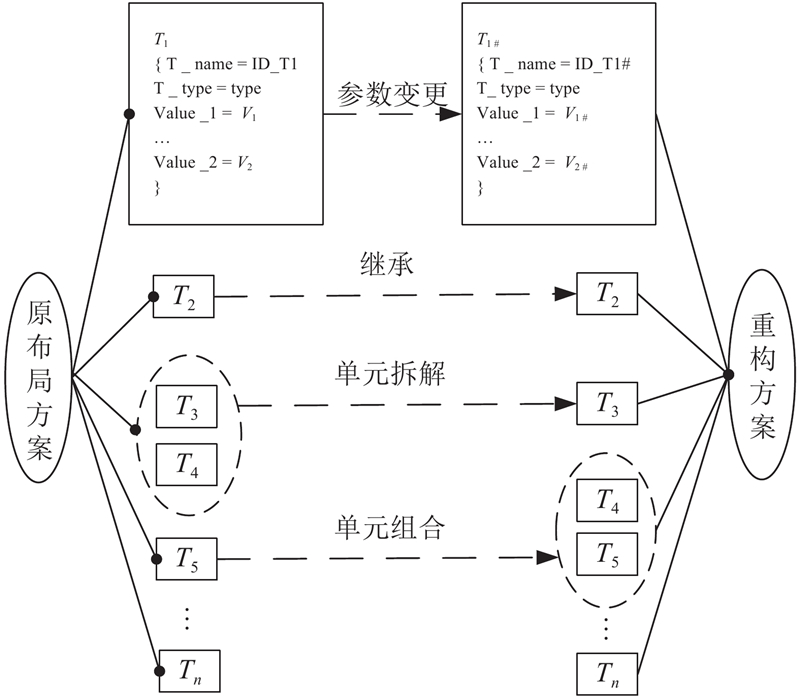

布局单元横向重构,不改变原有方案中布局单元的类型及数量,而是通过对复杂产品实例中布局重构设计单元属性参数更改、布局单元重新组合等方式,以适应产品功能、结构的变化,包括参数变更、继承、拆解与组合,如图5所示.

图 5

图 5 布局重构设计单元的横向重构

Fig.5 Horizontal reconstruction of layout reconfiguration design unit

1)布局单元参数变更. 不改变布局单元形式与序列,只对单元属性参数进行变更,例如将电机更换为相同形状与尺寸,功率更大的型号,表示为

2)布局单元继承:布局单元不发生任何变化,在新的构型方案中直接沿用原有形式,表示为

3)布局单元拆解与组合. 针对功能或结构重组需求,实现结构的局部调整,得到新的组合布局单元,表示为

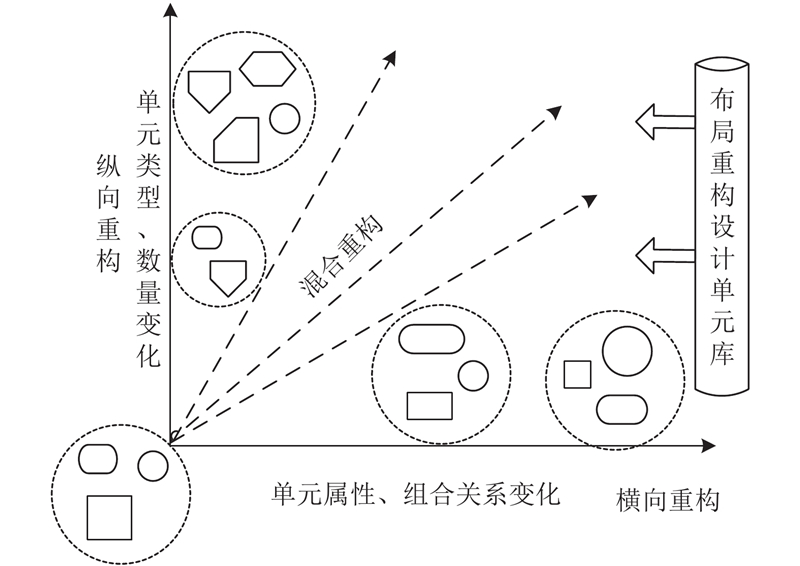

3.1.3. 布局方案的混合重构

在实际的重构设计过程中,往往涉及到功能、性能、结构等多方面的重构需求,单一的重构方式难以满足布局重构设计需求. 复杂产品布局方案的混合重构,综合应用纵向重构和横向重构,不仅进行布局单元的剔除、替换、增添,也对原有布局单元进行属性信息更改及单元间的重新组合. 复杂产品布局方案的混合重构,对于重构需求的适应性更强,所牵涉到的变更操作更多,重构复杂度更高,如图6所示.

图 6

图 6 布局重构设计单元的混合重构

Fig.6 Hybrid reconstruction of layout reconfiguration design unit

3.2. 多域关联约束重建方法

多域关联约束的重建是指当原有方案中布局单元数量、种类、排列顺序、组合关系发生重构时,相应单元间约束关系需要进行增删、隐藏、激活、分解、合成、搭接等约束重建操作,遵循以下几条规则.

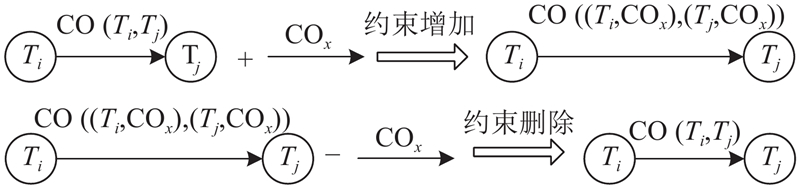

1)约束新增/删减规则:2个布局重构设计单元间若有约束关系的增删,应分别在各自约束集中进行相同操作,如图7所示.

图 7

2)约束隐藏/激活规则:多个布局单元形成组合单元后,隐藏组合单元内部的约束关系;组合单元拆解为子级单元,则须激活原先隐藏的约束关系,如图8所示.

图 8

3)约束等价规则:若两约束间存在对应关系,约束的满足条件在布局重构设计过程中始终保持一致,则认为彼此等价.

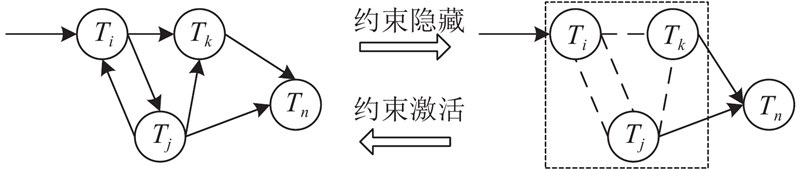

4)分解/合成规则:若存在约束集合CO(n),当约束集合CO(n)中所有约束都被满足时,约束COj才被满足,则认为约束COj可以分解为约束集合CO(n),约束集合CO(n)可以合成为约束COj,如图9所示,例如对体积的约束可以分解为对长宽高的约束.

图 9

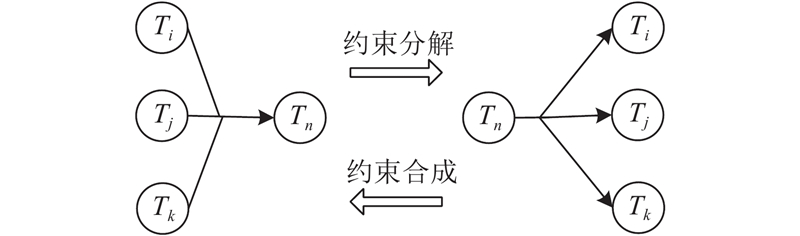

5)约束搭接规则:适用于同种类约束的搭接,在已有约束关联关系的布局单元间添加新的单元,须先打断原有约束,并标记约束搭接标识. 如图10所示,所添加的布局单元应有对应的约束接入与输出,即单元Tk的约束接入应满足单元Ti的约束输出,单元Tk的约束输出应满足单元Tj的约束接入.

图 10

3.3. 复杂产品布局重构设计流程

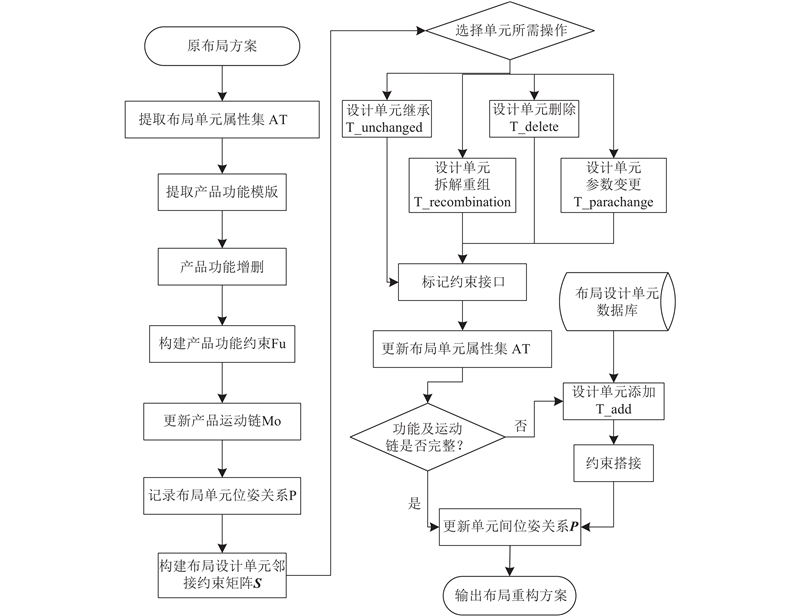

基于多域关联约束的复杂产品布局方案重构设计,以原有布局方案构型为基础,提取布局重构设计单元属性信息,形成功能模板及运动链. 依据复杂产品重构需求,对产品功能及运动链进行调整. 按照布局重构设计单元的形位与结构约束关系,将布局重构设计单元排列为邻接矩阵形式. 在布局重构设计单元功能域、运动域、形位域、结构域的多域关联约束下,依托布局重构设计单元库,对原方案进行纵向、横向和混合重构,形成新的复杂产品布局方案,如图11所示.

图 11

基于多域关联的复杂产品布局方案重构设计流程主要包括以下步骤.

1)依据重构需求对复杂产品功能进行修改,构建复杂产品功能域约束集Fu. 布局方案的重构是针对已有的特定产品类型开展的,提取原构型方案中布局单元功能属性作为功能模板,根据重构需求对功能进行增加或删减,构成复杂产品功能域约束.

2)提取原布局方案中各单元属性信息AT,标记各个布局单元空间大小,依次提取位姿权重向量Wij记录原布局方案中的单元间位姿转移关系.

3)对布局单元功能进行重新分配,重构运动域约束Mo,形成复杂产品运动链. 依照功能域约束集Fu将复杂产品功能进行重新分配,提取功能属性集中与运动相关属性,将运动形式分配至各个零部件布局单元运动约束集中,构成新的运动链,作为构建形位约束及结构约束的传递路径.

4)构建布局重构设计单元邻接约束矩阵S. 提取原构型中的布局重构设计单元,排列为设计结构矩阵形式. 若单元间存在邻接关系,则在矩阵对应位置Sij添加相应布局单元方位关系及连接形式代号. 按照运动链路径,排列为邻接矩阵形式.

5)标记待操作设计单元. 依照布局重构功能约束及运动链重规划,依次对原构型中布局重构设计单元进行遍历,按照删除、继承、参数变更、拆解、组合等操作分别进行标记. 在对布局重构设计单元进行遍历标记的过程中,由于存在组合单元,如有组合单元被标记,则应对所有拆解单元进行相同操作标记,具体过程如下.

a)输入待操作单元Ti,为第n级单元.

b)判定布局单元邻接矩阵中是否有隶属于Ti的拆解单元. 若有,则n=n+1,跳转c);若无拆解单元,则跳转d).

c)将n级中所有单元赋予与Ti相同的操作标识. 判定是否有下一级拆解单元. 若有,则n=n+1重复c),直至所有拆解单元都被标记. 若无下级拆解单元,则跳转d).

d)判定矩阵中单元是否全部已标记,若已全部标记,则结束流程;若还有待标记单元,则i=i+1,跳转至a)继续标记相关单元.

6)对已标记的布局重构设计单元进行相关操作. 应用3.1、3.2节所述的布局单元及约束重构方法,对已标记单元进行相应操作. 对于待操作布局重构设计单元Ti,若矩阵S第i行中第j列元素Sij不为空,则对应布局重构设计单元Tj为关联单元,进行单元关联操作,如表3所示.

表 3 布局重构设计单元的关联操作

Tab.3

| 单元Ti所需操作 | 第i行关联单元所需操作 | |||

| 继承 | 拆解组合 | 删除 | 参数变更 | |

| 继承 | 进行单元组合, 组合后进行继承操作 | 不进行关联操作 | 将对应矩阵元素 标记为约束搭接接口 | 不进行关联操作 |

| 拆解组合 | 不进行关联操作 | 进行单元拆解与组合, 组合后进行继承操作 | 将对应矩阵元素 标记为约束搭接接口 | 不进行关联操作 |

| 删除 | 将对应矩阵元素 标记为约束搭接接口 | 将对应矩阵元素 标记为约束搭接接口 | 进行单元组合, 组合后进行删除操作 | 不进行关联操作 |

| 参数变更 | 不进行关联操作 | 不进行关联操作 | 不进行关联操作 | 不进行关联操作 |

7)提取当前所有布局重构设计单元属性信息构建属性集,对照功能域约束集Fu及运动域约束Mo,确定当前缺失的功能项及运动形式;查找布局单元库,选取符合要求的布局重构设计单元,作为待添加单元Tadd.

8)添加相关布局重构设计单元Tadd. 按照运动链路径,将待添加布局单元依次加入到布局单元结构矩阵中,利用已标记的约束搭接接口实现新增布局单元Tadd与原有单元的组合,填充对应设计结构矩阵元素Sij. 当存在多个符合要求的待添加单元时,通过对比案例统计概率与朴素贝叶斯概率,计算单元间关联强度对Tadd进行筛选. 定义相关强度Rel,计算公式如下:

式中:A、B为设计约束,Ti为方案中已有布局设计单元,Tj为待添加布局单元,事件A=Ti表示选取布局设计单元Ti满足方案中约束A. 若Rel>0,则表示事件A=Ti对事件B=Tj有促进作用,Rel越大则布局单元间相关性越强;若Rel<0,则表示事件A=Ti对事件B=Tj有阻碍作用,Rel越小则相关性越弱.

9)根据单元间的尺寸约束关系,对新增单元Tadd属性集AT中的尺寸属性进行调整,实现新增单元Tadd与原有单元的尺寸综合.

10)依照运动域约束Mo的运动链路径,标记各个布局单元空间大小,依次提取位姿权重向量Wij更新布局单元间位姿转移关系,完成布局设计方案的重构.

4. 应用实例

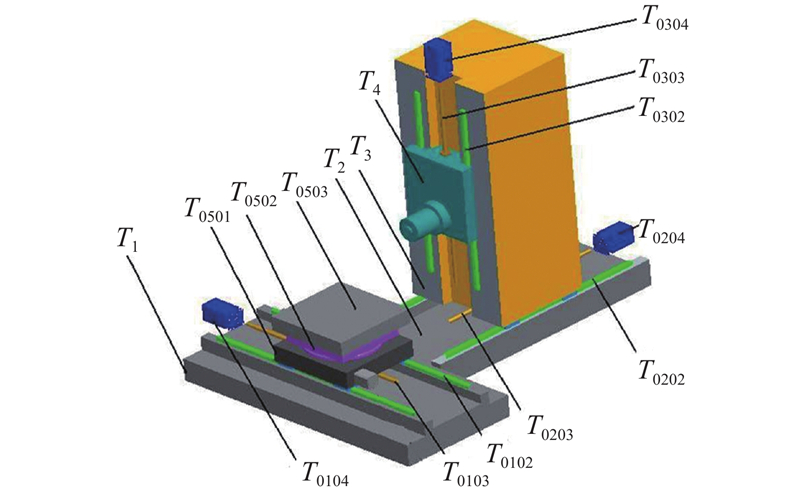

以某型号镗床为例,应用提出的基于多域关联约束的可重构布局设计技术,对该型号镗床进行布局方案的重构设计. 该型号镗床主要结构包括:T1横床身、T0501滑座、T0502转台、T0503工作台、T2纵床身、T3立柱、T4主轴箱、T0304电动机、T0303立柱丝杠、T0302立柱导轨、T0204纵床身电动机、T0202纵床身导轨、T0203纵床身丝杠、T0102横床身导轨、T0103横床身丝杠、T0104横床身电动机,如图12所示.

图 12

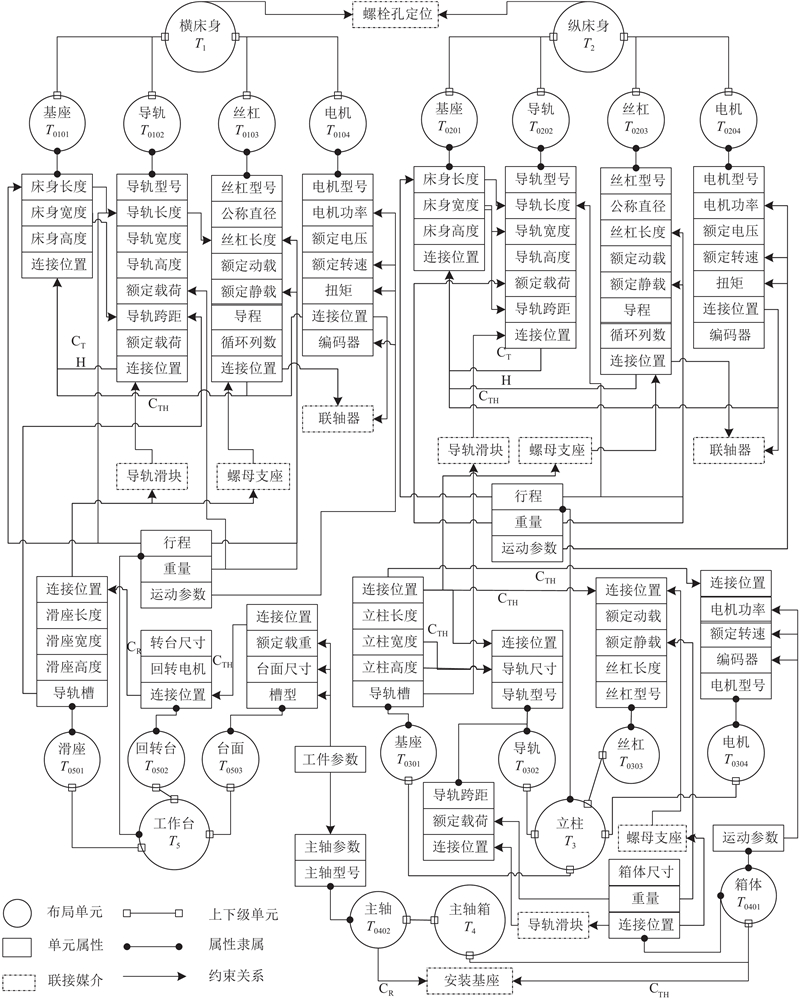

该型号镗床需完成3个轴向的平移运动及B轴的回转运动,实现对工件的加工,在原布局方案中,工作台及转台安装在横床身上,实现工件的X轴方向运动及B轴的回转运动;立柱安装于纵床身上,实现Z向运动,主轴箱采用正挂形式安装在立柱前端,完成Y向运动. 为了进一步提高机床加工精度,对原有构型进行布局重构设计,通过将原先的单立柱结构更改为龙门式箱中箱结构,提高立柱及主轴箱结构稳定性,从而提升整机性能. 原有构型布局单元间的主要约束关系如图13所示.

图 13

图 13 某型号镗床单元间约束关系

Fig.13 Associated constraints of layout reconfiguration design unit of boring machine

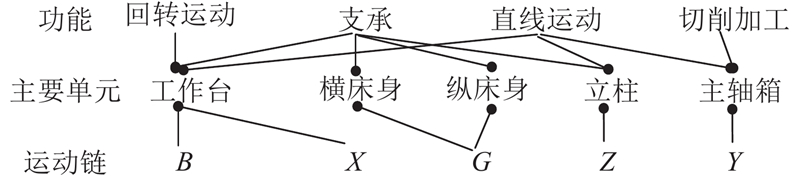

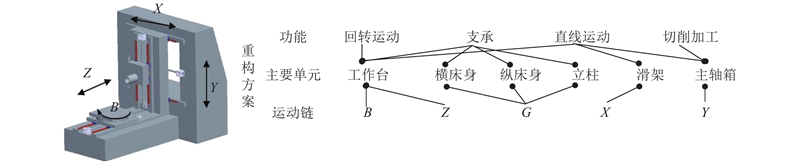

提取原构型中功能约束及运动约束,机床所需完成的主要功能包括:工件回转、支承、直线运动、切削加工;运动链形式为BXGZY. 原构型的主要功能分配及运动链形式如图14所示.

图 14

构型重构过程中机床的原有功能项保持不变,主要重构对象为立柱单元. 将原有单立柱更改为龙门式箱中箱结构,使之不适于承担原构型中Z向平移运动功能,因此剔除纵床身上与立柱运动相关的功能部件单元,在龙门立柱上添加滑架单元实现主轴箱的平移运动功能.

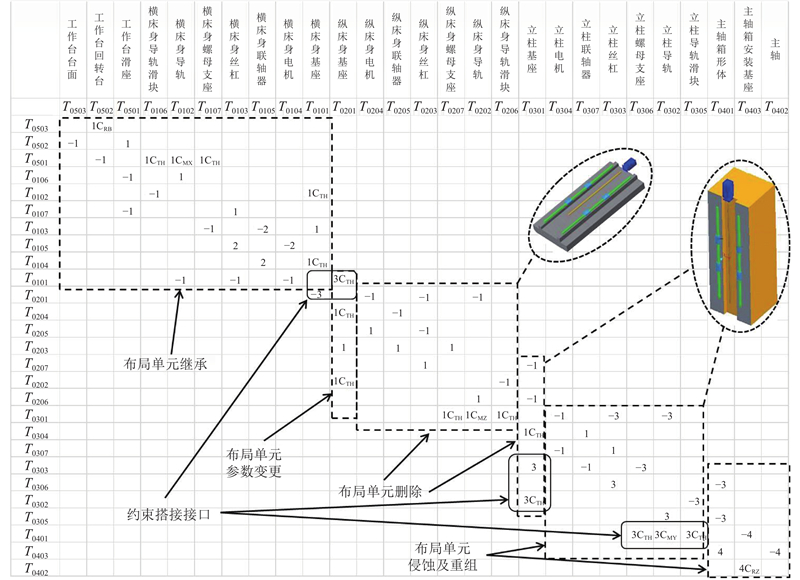

提取各个布局的重构设计单元排列为设计结构矩阵. 利用布局重构设计单元间的拓扑约束关系,对设计结构矩阵中的元素进行重排,按照运动链路径以邻接关系为准则,排列为邻接矩阵形式,如图15所示. 应用3.3节的方法,对设计结构矩阵中的所需进行单元增删、拆解、替换、重组、继承操作的布局重构设计单元及需要进行约束搭接、重建的约束关系进行标记.

图 15

图 15 原方案布局重构设计单元邻接矩阵

Fig.15 Adjacent matrix of layout reconfiguration design unit of original scheme

图15中,虚线框表示所需进行操作的布局重构设计单元,实线框表示约束搭接重建接口. 重构后构型中龙门立柱固定连接于纵床身上,因此将立柱基座单元及纵床身上与运动功能相关的单元标记为待删除单元,标记约束搭接标识;原构型中工作台所属单元、横床身所属单元保留原有结构,进行布局单元继承操作,构成组合单元T1&5,并隐藏内部约束关系;对原构型中纵床身基座单元进行参数变更操作,由于不再需要安装立柱运动所需的导轨、丝杠等组件,对该单元的尺寸属性参数依照龙门立柱尺寸数值进行修改;对原T3立柱单元下属的导轨、电机等子单元进行拆解操作,并从原组合单元中剥离,与主轴箱单元进行重新组合,形成组合单元T3&4,标记搭接滑架所需接口.

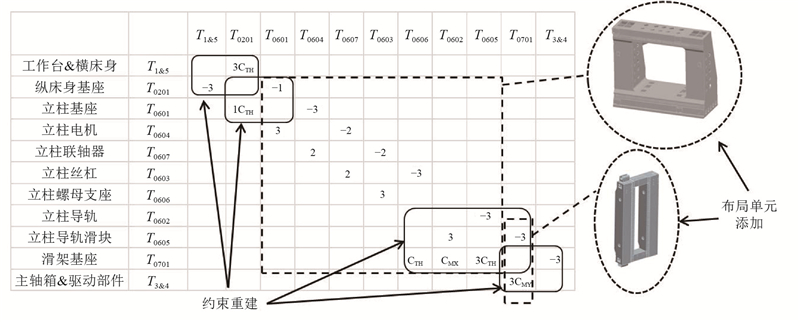

添加龙门立柱单元T6及滑架基座单元T0701,如图16所示. 纵床身基座单元T0201,经单元属性修改后与横床身为固定连接,与原横床身约束接口搭接;添加的龙门立柱单元,与纵床身约束接口搭接;新增单元滑架基座T0701正挂于龙门立柱,实现X向平移运动,新建滑架与龙门立柱间的约束关系;组合单元T3&4约束接口与滑架基座搭接,实现主轴箱及其驱动部件与滑架基座的连接.

图 16

图 16 重构方案布局重构设计单元邻接矩阵

Fig.16 Adjacency matrix of layout reconfiguration design unit of reconfiguration scheme

表 4 布局方案重构设计结果

Tab.4

| 布局单元 | 位移 | 转角 | |||||

| X/mm | Y/mm | Z/mm | α/(°) | β/(°) | γ/(°) | ||

| <T5,T1> | 0 | 548 | 0 | 0 | 0 | 0 | |

| <T1,T2> | 0 | 0 | 2 275 | 0 | 0 | 0 | |

| <T2,T6> | 0 | 1 230 | 0 | 0 | 0 | 0 | |

| <T6,T7> | 0 | 0 | 865 | 0 | 0 | 0 | |

| <T7,T4> | 0 | 0 | 325 | 0 | 0 | 0 | |

图 17

该布局重构方案在某重点机床企业的TGK系列镗床的改进设计得到了应用,基于改进的布局方案进行机床的详细结构设计,完成了样机试制,如图18所示.

图 18

根据实验测量及仿真分析,可得如下结论.

1)该机型立柱通过选用新的框架式结构,使立柱重心位置向Z方向偏移166 mm,立柱重心与形心的位置偏距在Y、Z方向分别减少了25.7、64.9 mm,减少了倾覆力矩,增强了结构的稳定性.

2)通过主轴箱内置,减少了刀具末端至传动丝杠的距离,能够减少偏置产生的阿贝误差,改善机床的精度特性. 该机型产品X/Y/Z定位精度为0.003 mm,X/Y/Z重复定位精度为0.001 5 mm,较原有构型有较大提升.

3)在保持立柱重量基本不变的前提下,减小了立柱最大变形,改进后立柱的1阶模态为72.01 Hz,相比原模态54.00 Hz有明显提升,增强了立柱的结构刚度,提高了结构的稳定性.

应用该技术方法开发的数控机床布局方案设计及方案重构设计软件,已在相关企业中得到应用.

提出的技术方法在康力电梯股份有限公司KLK2型曳引式高速电梯的井道布局、机房布局中得到了应用. 电梯产品受安装运行环境的限制明显,是典型的按订单设计产品,具有高度个性化定制的特点. 如何根据客户提供的定制需求快速进行电梯井道、机房的布局设计是电梯制造企业亟待解决的技术问题. 曳引式高速电梯的井道布局、机房布局所需解决的主要问题是依据客户需求、场地土建信息,完成对于对重附梁、对重导轨、对重装置、轿厢、轿厢导轨、轿厢顶轮、轿厢门、搁机大梁、曳引电机、导向轮、缓冲器等结构部件的尺寸参数及相对位置关系的设计. 开发相关的布局设计软件,如图19所示,在康力电梯股份有限公司的电梯布局设计中得到了应用.

图 19

5. 结 论

(1)从属性、约束、行为等角度定义复杂产品布局重构设计单元,提出复杂产品布局重构设计单元的拆解和重组构建方法,实现了布局重构设计单元的多粒度构建和布局知识的继承与重用.

(2)建立布局重构设计单元功能域、运动域、形位域、结构域的多域关联约束,提出多域关联约束的新增与删减、隐藏与激活、分解与合成、推导与综合等重建规则,为布局方案的重构提供了理论基础.

(3)提出基于多域关联约束重建的复杂产品布局重构设计方法,通过纵向、横向和混合重构方式实现了基于多粒度知识重用的复杂产品布局方案快速设计. 给出复杂产品布局重构设计流程,在数控镗床、高速电梯的布局重构设计中对提出的技术进行了应用验证.

参考文献

基于位姿图和性能融合的产品布局设计方法

[J].DOI:10.3901/JME.2012.05.116 [本文引用: 1]

Product layout design based on position graph and performance fusion model

[J].DOI:10.3901/JME.2012.05.116 [本文引用: 1]

基于SLP和改进粒子群算法的产品布局优化方法研究

[J].

Research on product layout optimization method based on SLP and improved particle swarm optimization

[J].

Multi-module satellite component assignment and layout optimization

[J].DOI:10.1016/j.asoc.2018.11.021 [本文引用: 1]

Collaborative design in product development based on product layout model

[J].DOI:10.1016/j.rcim.2004.05.005 [本文引用: 1]

Design features of a cam-screw press with a large effort

[J].DOI:10.32014/2018.2518-170X.25 [本文引用: 1]

Human-computer cooperative layout design method and its application

[J].

Layout optimization of satellite module using soft computing techniques

[J].DOI:10.1016/j.asoc.2007.03.004 [本文引用: 1]

Objective function effect based pattern search: theoretical framework inspired by 3D component layout

[J].DOI:10.1115/1.2406095 [本文引用: 1]

面向结构化布局设计的产品布局多色模型

[J].DOI:10.3969/j.issn.1003-9775.2012.03.014 [本文引用: 1]

Product layout polychromatic model for structural layout design

[J].DOI:10.3969/j.issn.1003-9775.2012.03.014 [本文引用: 1]

Information models of layout constraints for product life-cycle management: a solid-modelling approach

[J].DOI:10.1016/S0010-4485(03)00162-3 [本文引用: 1]

基于布局模型的液压机大规模定制设计

[J].DOI:10.3969/j.issn.1006-5911.2005.06.005 [本文引用: 1]

Hydraulic press design for mass customization based on product layout model

[J].DOI:10.3969/j.issn.1006-5911.2005.06.005 [本文引用: 1]

多腔模流道的单元化布局建模技术研究

[J].

Unitization modeling of runner layout in multi-cavity mould

[J].

可重构制造系统集成设计框架研究

[J].DOI:10.3969/j.issn.1006-5911.2007.08.005 [本文引用: 1]

Integrated design framework for reconfigurable manufacturing system

[J].DOI:10.3969/j.issn.1006-5911.2007.08.005 [本文引用: 1]

变驱动布局5R机构选型设计与实验

[J].DOI:10.6041/j.issn.1000-1298.2017.02.051 [本文引用: 1]

Lectotype design and experiment of variable actuated layout 5R parallel kinematic mechanism

[J].DOI:10.6041/j.issn.1000-1298.2017.02.051 [本文引用: 1]

基于RMC的可重构制造系统设备布局优化研究

[J].DOI:10.3969/j.issn.1001-3695.2011.12.040 [本文引用: 1]

Research of equipment layout optimization of reconfigurable manufacturing systems based on RMC

[J].DOI:10.3969/j.issn.1001-3695.2011.12.040 [本文引用: 1]

Evaluation and optimization of the design schemes of reconfigurable machine tools based on multiple-attribute decision-making

[J].

可重构制造系统工艺路线与系统布局设计研究

[J].DOI:10.3969/j.issn.1006-5911.2007.01.002 [本文引用: 1]

Process route and layout design method for reconfigurable manufacturing systems

[J].DOI:10.3969/j.issn.1006-5911.2007.01.002 [本文引用: 1]

A novel ankle rehabilitation device based on a reconfigurable 3-RPS parallel manipulator

[J].DOI:10.1016/j.mechmachtheory.2018.12.017 [本文引用: 1]

基于改进模拟植物生长算法的多层可重构设施布局方法

[J].DOI:10.3969/j.issn.1004-132X.2016.15.007 [本文引用: 1]

Multi-floor reconfigurable facility layout method based on improved plant growth simulation algorithm

[J].DOI:10.3969/j.issn.1004-132X.2016.15.007 [本文引用: 1]

Exhaustive search based heuristic for solving machine layout problem in reconfigurable manufacturing system design

[J].DOI:10.1016/j.ifacol.2018.08.238 [本文引用: 1]

Design, refinement, implementation and prototype testing of a reconfigurable lathe-mill

[J].DOI:10.1016/j.jmsy.2013.01.003 [本文引用: 1]

Multi-level decision making in reconfigurable machining systems using fuzzy logic

[J].DOI:10.1016/j.jmsy.2011.08.006 [本文引用: 1]

Optimal sequence planning for multi-model reconfigurable assembly systems

[J].