[1]

MAIDL B, SCHMID L, RITZ W, et al. Hardrock tunnel boring machines [M]. [S. l.]: Wiley, 2008.

[本文引用: 1]

[2]

王超. TBM岩机映射关系及其优化决策方法研究[D]. 杭州: 浙江大学, 2018.

WANG Chao. Research on the relationship of rock type and machine parameters of TBM and its optimal decision method [D]. Hangzhou: Zhejiang University, 2018.

[3]

YIMIN X, DUAN Y, CHENGHUAN H, et al Numerical simulation of ventilation and dust suppression system for open-type TBM tunneling work area

[J]. Tunnelling and Underground Space Technology , 2016 , 56 (3 ): 70 - 78

[4]

周赛群. 全断面硬岩掘进机(TBM)驱动系统研究[D]. 杭州: 浙江大学, 2008.

ZHOU Sai-qun. Study on drive system of the full-face tunnel boring machine [D]. Hangzhou: Zhejiang University, 2008.

[5]

刘然. 盾构机刀盘同步驱动系统自适应均载控制研究[D]. 大连: 大连理工大学, 2013.

[本文引用: 1]

LIU Ran. Research on adaptive load sharing control for sychronous driving system of cutterhead in shield machines [D]. Dalian: Dalian University of Technology, 2013.

[本文引用: 1]

[6]

BARLA G, PELIZZA S. TBM tunnelling in difficult ground conditions [C]// ISRM International Symposium . Melbourne: International Society for Rock Mechanics and Rock Engineering, 2000.

[本文引用: 1]

[7]

OKUBO S, FUKUI K, CHEN W Expert system for applicability of tunnel boring machines in Japan

[J]. Rock Mechanics and Rock Engineering , 2003 , 36 (4 ): 305 - 322

DOI:10.1007/s00603-002-0049-6

[本文引用: 1]

[8]

HASSANPOUR J, ROSTAMI J, KHAMEHCHIYAN M, et al Developing new equations for TBM performance prediction in carbonate-argillaceous rocks: a case history of Nowsood water conveyance tunnel

[J]. Geomechanics and Geoengineering , 2009 , 4 (4 ): 287 - 297

DOI:10.1080/17486020903174303

[本文引用: 1]

[9]

HASSANPOUR J, ROSTAMI J, KHAMEHCHIYAN M, et al TBM performance analysis in pyroclastic rocks: a case history of Karaj water conveyance tunnel

[J]. Rock Mechanics and Rock Engineering , 2010 , 43 (4 ): 427 - 445

DOI:10.1007/s00603-009-0060-2

[本文引用: 1]

[10]

熊帆. 基于 PSO-SVR 算法的 TBM 掘进效率预测及围岩分级研究[D]. 西安: 长安大学, 2016.

[本文引用: 1]

XIONG Fan. Research of TBM excavation efficiency prediction and rock classification based on the PSO-SVR algorithm [D]. Xi’an: Chang’an University, 2016.

[本文引用: 1]

[11]

罗华. 基于线性回归和深度置信网络的 TBM 性能预测研究[D]. 杭州: 浙江大学, 2018.

[本文引用: 1]

LUO Hua. Application of linear regression analysis and deep belief network for performance prediction of TBM [D]. Hangzhou: Zhejiang University, 2018.

[本文引用: 1]

[12]

杜立杰, 齐志冲, 韩小亮, 等 基于现场数据的TBM可掘性和掘进性能预测方法

[J]. 煤炭学报 , 2015 , 40 (6 ): 1284 - 1289

[本文引用: 1]

DU Li-jie, QI Zhi-chong, HAN Xiao-liang, et al Prediction method for the boreability and performance of hard rock TBM based on boring data on site

[J]. Journal of China Coal Society , 2015 , 40 (6 ): 1284 - 1289

[本文引用: 1]

[15]

张娜, 李建斌, 荆留杰, 等 TBM掘进参数智能控制系统的研究与应用

[J]. 隧道建设 , 2018 , 38 (10 ): 1734 - 1740

DOI:10.3973/j.issn.2096-4498.2018.10.019

[本文引用: 1]

ZHANG Na, LI Jian-bin, JING Liu-jie, et al Study and application of intelligent control system of TBM tunneling parameters

[J]. Tunnel Construction , 2018 , 38 (10 ): 1734 - 1740

DOI:10.3973/j.issn.2096-4498.2018.10.019

[本文引用: 1]

[16]

YAGIZ S, GOKCEOGLU C, SEZER E, et al Application of two non-linear prediction tools to the estimation of tunnel boring machine performance

[J]. Engineering Applications of Artificial Intelligence , 2009 , 22 (4/5 ): 808 - 814

[本文引用: 1]

[17]

JAMSHIDI A Prediction of TBM penetration rate from brittleness indexes using multiple regression analysis

[J]. Modeling Earth Systems and Environment , 2018 , 4 (1 ): 383 - 394

DOI:10.1007/s40808-018-0432-2

[本文引用: 1]

[18]

GHASEMI E, YAGIZ S, ATAEI M Predicting penetration rate of hard rock tunnel boring machine using fuzzy logic

[J]. Bulletin of Engineering Geology and the Environment , 2014 , 73 (1 ): 23 - 35

DOI:10.1007/s10064-013-0497-0

[本文引用: 1]

[19]

JAVAD G, NARGES T Application of artificial neural networks to the prediction of tunnel boring machine penetration rate

[J]. Mining Science and Technology (China) , 2010 , 20 (5 ): 727 - 733

DOI:10.1016/S1674-5264(09)60271-4

[本文引用: 1]

[20]

王超, 龚国芳, 杨华勇, 等 NSVR 硬岩隧道掘进机刀盘扭矩预测分析

[J]. 浙江大学学报:工学版 , 2018 , 52 (3 ): 479 - 486

[本文引用: 1]

WANG Chao, GONG Guo-fang, YANG Hua-yong, et al NVSR based predictive analysis of cutterhead torque for hard rock TBM

[J]. Journal of Zhejiang University: Engineering Science , 2018 , 52 (3 ): 479 - 486

[本文引用: 1]

[21]

吴煜宇, 吴湘滨, 尹俊涛 关于 TBM 施工隧洞围岩分类方法的研究

[J]. 水文地质工程地质 , 2006 , 33 (5 ): 120 - 122

DOI:10.3969/j.issn.1000-3665.2006.05.028

[本文引用: 1]

WU Yu-yu, WU Xiang-bin, YIN Jun-tao Research with relation to rock classification of TBM Tunnels

[J]. Hydrogeology and Engineering Geology , 2006 , 33 (5 ): 120 - 122

DOI:10.3969/j.issn.1000-3665.2006.05.028

[本文引用: 1]

1

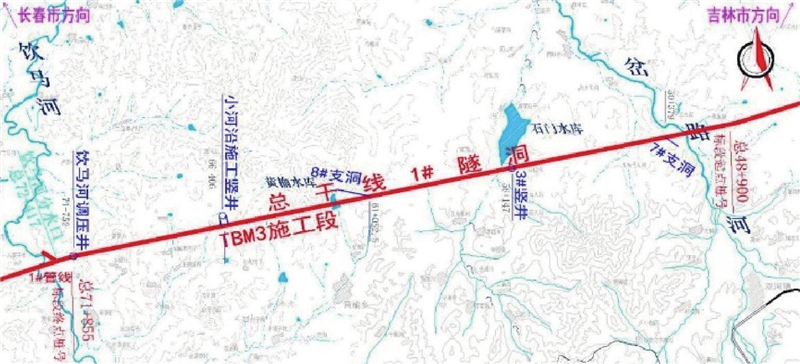

... 硬岩隧道掘进机(tunnel boring machine,TBM)又称为全断面硬岩隧道掘进机,是一种自动化水平较高的大型特种隧道掘进装备[1 -5 ] . 目前,我国使用TBM工法进行隧道施工,还需要工人对隧道掘进机进行控制,但依赖人工经验进行操作参数决策将导致隧道施工的质量出现不同. 优秀的TBM司机可以达到更好的施工效果,经验欠缺的司机不行. 在一些极端条件下,由于司机经验的欠缺,会导致TBM掘进不平稳、卡机、坍塌等严重后果,造成工期延误和重大的经济损失[6 ] . ...

Numerical simulation of ventilation and dust suppression system for open-type TBM tunneling work area

0

2016

1

... 硬岩隧道掘进机(tunnel boring machine,TBM)又称为全断面硬岩隧道掘进机,是一种自动化水平较高的大型特种隧道掘进装备[1 -5 ] . 目前,我国使用TBM工法进行隧道施工,还需要工人对隧道掘进机进行控制,但依赖人工经验进行操作参数决策将导致隧道施工的质量出现不同. 优秀的TBM司机可以达到更好的施工效果,经验欠缺的司机不行. 在一些极端条件下,由于司机经验的欠缺,会导致TBM掘进不平稳、卡机、坍塌等严重后果,造成工期延误和重大的经济损失[6 ] . ...

1

... 硬岩隧道掘进机(tunnel boring machine,TBM)又称为全断面硬岩隧道掘进机,是一种自动化水平较高的大型特种隧道掘进装备[1 -5 ] . 目前,我国使用TBM工法进行隧道施工,还需要工人对隧道掘进机进行控制,但依赖人工经验进行操作参数决策将导致隧道施工的质量出现不同. 优秀的TBM司机可以达到更好的施工效果,经验欠缺的司机不行. 在一些极端条件下,由于司机经验的欠缺,会导致TBM掘进不平稳、卡机、坍塌等严重后果,造成工期延误和重大的经济损失[6 ] . ...

1

... 硬岩隧道掘进机(tunnel boring machine,TBM)又称为全断面硬岩隧道掘进机,是一种自动化水平较高的大型特种隧道掘进装备[1 -5 ] . 目前,我国使用TBM工法进行隧道施工,还需要工人对隧道掘进机进行控制,但依赖人工经验进行操作参数决策将导致隧道施工的质量出现不同. 优秀的TBM司机可以达到更好的施工效果,经验欠缺的司机不行. 在一些极端条件下,由于司机经验的欠缺,会导致TBM掘进不平稳、卡机、坍塌等严重后果,造成工期延误和重大的经济损失[6 ] . ...

Expert system for applicability of tunnel boring machines in Japan

1

2003

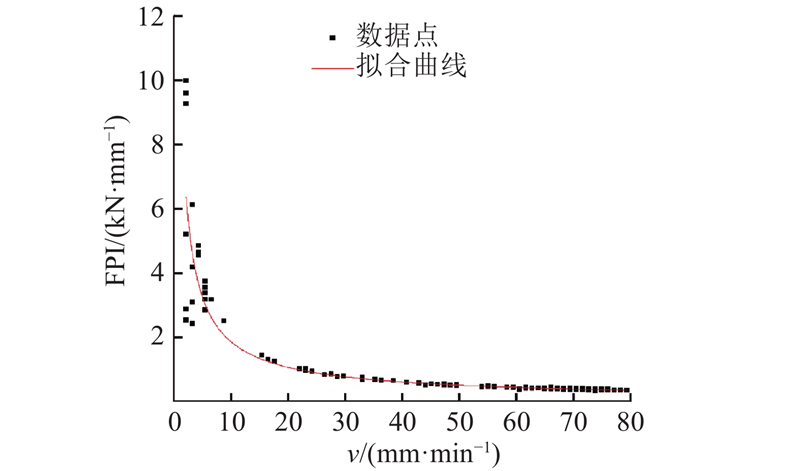

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

Developing new equations for TBM performance prediction in carbonate-argillaceous rocks: a case history of Nowsood water conveyance tunnel

1

2009

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

TBM performance analysis in pyroclastic rocks: a case history of Karaj water conveyance tunnel

1

2010

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

1

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

1

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

1

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

1

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

基于现场数据的TBM可掘性和掘进性能预测方法

1

2015

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

基于现场数据的TBM可掘性和掘进性能预测方法

1

2015

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

盾构机掘进过程中的决策支持系统

1

2011

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

盾构机掘进过程中的决策支持系统

1

2011

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

Residual analysis in inverse identification of total thrust on shield tunneling machine

1

2013

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

TBM掘进参数智能控制系统的研究与应用

1

2018

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

TBM掘进参数智能控制系统的研究与应用

1

2018

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

Application of two non-linear prediction tools to the estimation of tunnel boring machine performance

1

2009

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

Prediction of TBM penetration rate from brittleness indexes using multiple regression analysis

1

2018

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

Predicting penetration rate of hard rock tunnel boring machine using fuzzy logic

1

2014

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

Application of artificial neural networks to the prediction of tunnel boring machine penetration rate

1

2010

... 得益于近年来TBM工法的广泛使用,施工企业可以轻易获取海量的掘进数据. 在围岩级别已知、TBM掘进状态正常的条件下,依据TBM大量的历史掘进数据进行地质预测和操作参数进行决策,成为相关企业、高校研究的热点. Okubo等[7 ] 使用修正的岩机关系模型,建立TBM操作参数的专家选择系统. Hassanpour等[8 -9 ] 基于不同隧道的实际施工数据,研究围岩单轴抗压强度、围岩节理参数与掘进参数的关系,定义场切深指数(field penetration index, FPI);熊帆[10 ] 依据FPI理论建立PSO-SVR模型,用于预测FPI,根据FPI和统计学的方法选择隧道掘进机的操作参数;罗华[11 ] 使用深度置信网络模型对FPI搭建预测模型. 杜立杰等[12 ] 通过研究围岩的参数与FPI的关系,建立围岩属性推导施工参数选择的经验公式. 李守巨等[13 ] 针对不同的地层数据,提出相应的掘进机操作参数选择方案,优化了掘进效率,降低了刀具的磨损. Chen等[14 -15 ] 使用残差分析并结合回归分析以及神经网络等方法,依托工程数据建立掘进机负载预测模型. Yagiz 等[16 ] 在工程数据的基础上,建立岩石脆性指数预测模型. Jamshidi[17 ] 使用多元回归分析的方法,建立TBM切深与围岩脆性指数的回归预测模型. Ghasemi 等[18 ] 通过对单轴抗压强度、抗拉强度和弱点之间的距离等建立模糊模型,对TBM的性能进行观测;Javad等[19 ] 使用人工智能神经网络的方法,对硬岩掘进机的FPI进行预测,以获得围岩级别的信息. 上述研究都以FPI作为围岩级别特征参数,证明了围岩级别特征参数通过人工智能的方法能够得到有效预测. 由于FPI与围岩级别的非线性关系,在识别围岩级别时会出现错误. ...

NSVR 硬岩隧道掘进机刀盘扭矩预测分析

1

2018

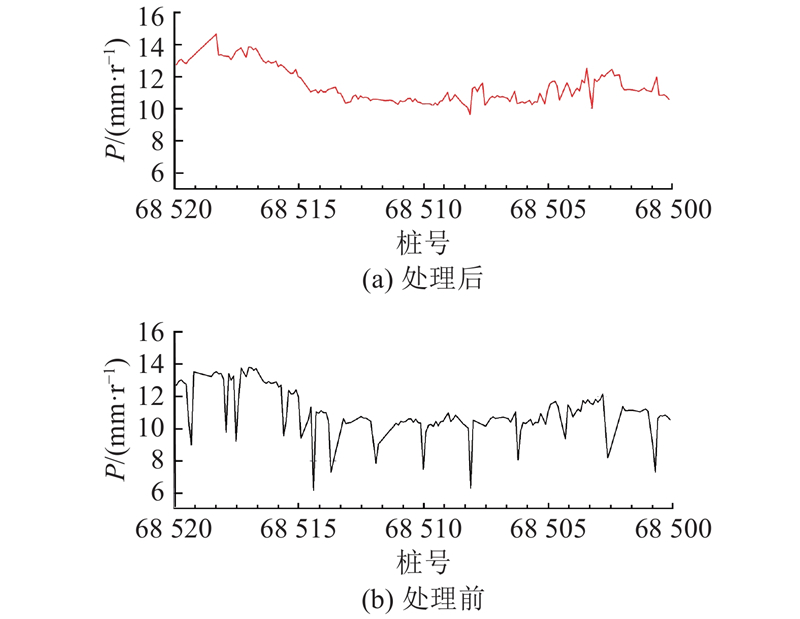

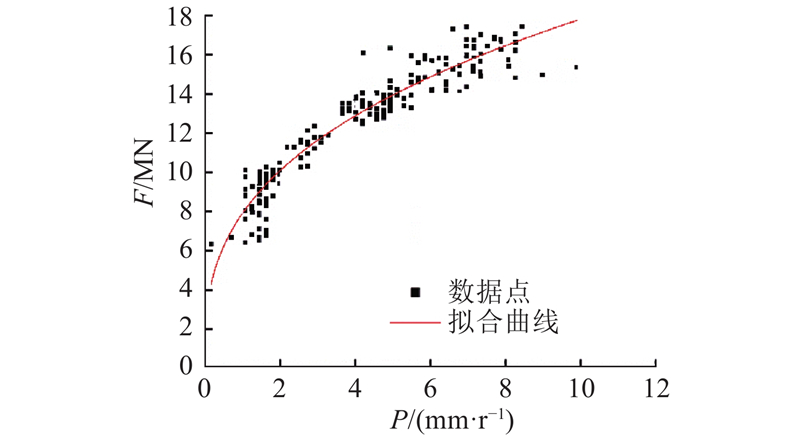

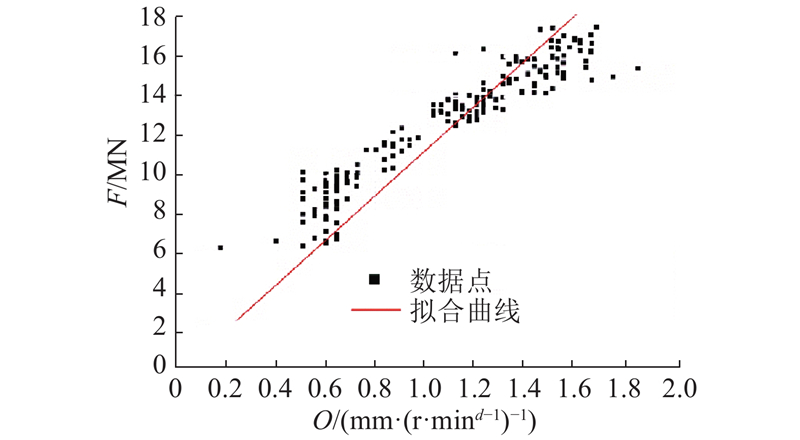

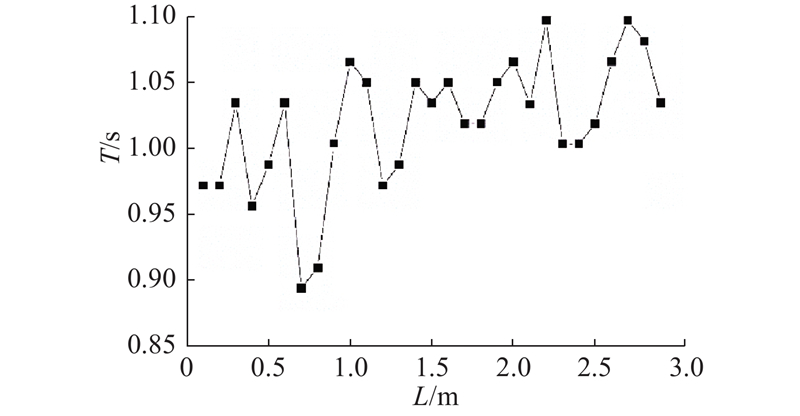

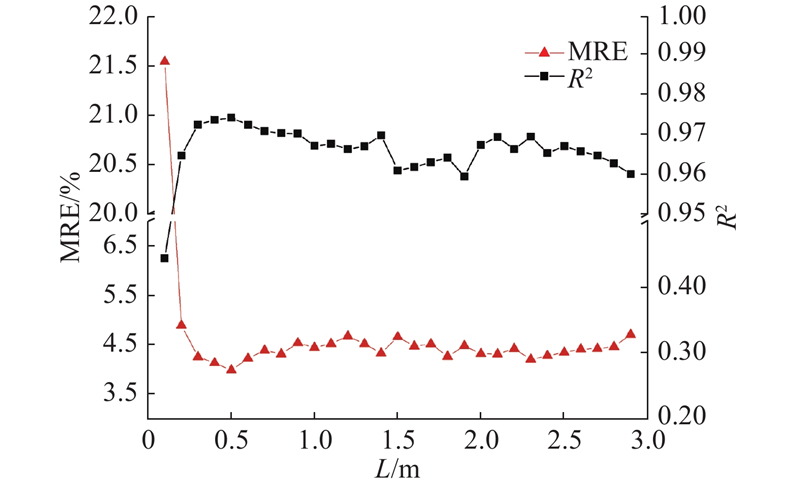

... 辨别TBM是否停机维护,只需要判断总推进力 $F$ $v$ $T$ $n$ [20 ] 为 ...

NSVR 硬岩隧道掘进机刀盘扭矩预测分析

1

2018

... 辨别TBM是否停机维护,只需要判断总推进力 $F$ $v$ $T$ $n$ [20 ] 为 ...

关于 TBM 施工隧洞围岩分类方法的研究

1

2006

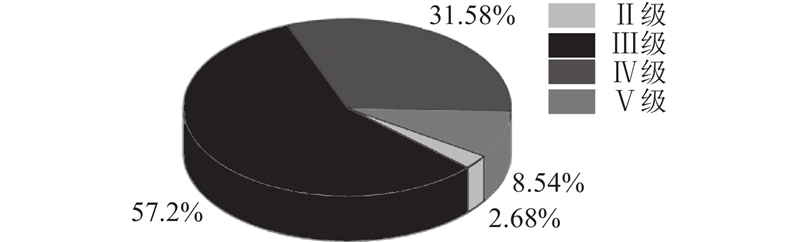

... 在掘进过程中,操作参数、围岩级别、掘进状态构成了施工数据的闭环. 在理论情况下,当操作参数一定时,掘进总推进力 $F$ $T$ [21 ] ,定义为 ...

关于 TBM 施工隧洞围岩分类方法的研究

1

2006

... 在掘进过程中,操作参数、围岩级别、掘进状态构成了施工数据的闭环. 在理论情况下,当操作参数一定时,掘进总推进力 $F$ $T$ [21 ] ,定义为 ...