内聚力模型最早被Dugdale[3]用以分析理想弹塑性材料裂纹尖端的塑性变形,后来该模型又以牵引-分离定律的形式由Barenblatt[4]提出. 林德佳等[5]利用双线型内聚力模型建立夹层玻璃冲击破坏的有限元模型,分析夹层玻璃冲击破坏过程. Geubelle等[6]利用双线型内聚力模型模拟复合纤维板在低速冲击载荷下的裂纹萌生、扩展以及分层过程. Needleman[7]选用指数型内聚力模型,并将内聚力单元插入网格边界对金属材料颗粒分离现象进行研究. Tvergaard等[8]提出三线型内聚力模型,使内聚力理论有了新的发展. Liu等[9]研究内聚力模型参数,包括断裂能、内聚力强度和内聚力模型形状对碳纤维/环氧树脂复合材料压缩行为的影响,结果表明内聚力强度对其局部和全局屈曲载荷影响不大,内聚力模型形状对其载荷响应过程影响不大. Campilho等[10]的研究结果表明不同内聚力模型形状对延展性胶结剂的黏结结构有明显影响,对脆性胶结剂影响不大. 通过试验对比发现,三线型内聚力模拟的延展性胶接结构精度较高,但双线型内聚力模型也能达到精度要求,且在有限元软件中易于实现和收敛较快,因此本研究采用双线型内聚力模型来模拟单搭接接头失效过程. 王永刚等[11]利用内聚力模型模拟金属材料层间破坏,结果表明断裂能是影响计算结果的主要参数. 内聚力模型参数识别方法有断裂实验测定法和逆向拟合法. 王跃等[12]采用有限元模拟单搭接接头的力-位移曲线确定内聚力模型断裂参数,并预测修补结构的静态拉伸强度,强度预测结果与实验测试结果较吻合. 逆向拟合法预定义一种内聚力模型,然后通过遗传算法、神经网络算法等优化策略寻求一组最优的模型参数. Valoroso等[13]基于双悬臂梁实验得到载荷-位移曲线,提出基于裂纹长度识别I型断裂能参数的逆方法,利用置信域方法和单纯型算法得到最优内聚力参数. Gabriele[14]通过受牵引/弯曲载荷的一对平行于轴线黏结的梁获得确定未知界面剪应力逆问题的一般解,并识别内聚力模型参数. 通过逆反法求解内聚力模型参数较依赖于算法,导致所代表的物理含义稍低.

内聚力强度与临界断裂能是内聚力模型的2个关键参数[5],直接决定接头强度与损伤预测的准确性. 本研究针对FM94环氧树脂胶黏接铝锂合金接头试样,在理论推导的基础上,建立断裂能参数计算模型,并通过双悬臂梁和三点弯曲实验分别确定铝锂合金胶接接头在I、II型断裂模式下的断裂能. 基于所确定的模型参数分别建立双悬臂梁试样、三点弯曲试样及单搭接接头试样的有限元模型,验证模型参数与计算方法的正确性,为准确预测铝锂合金/FM94胶接接头载荷响应和失效过程、研究铝锂合金选择性增强结构提供指导.

1. 内聚力模型

1.1. 内聚力模型

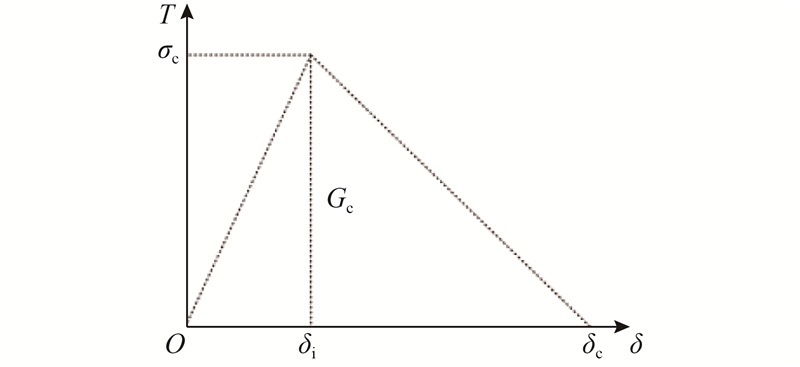

内聚力模型本构由牵引分离法则表征. 双线性内聚力模型通过牵引力与裂纹尖端分离位移的关系来描述,如图1所示. 图中,T为牵引力,δ为裂纹尖端分离位移,峰值σc为材料的内聚力强度,δi为峰值σc所对应的位移,δc为内聚力为0时对应的位移,Gc为曲线下方的面积即临界断裂能.

图 1

图 1 双线型内聚力模型的牵引分离法则

Fig.1 Traction separation law of bilinear cohesive zone model

内聚力作用区域从计算起裂点开始,随外部载荷增加,位移不断增加,内聚力相应增大,直到临界内聚力σc,此时对应的位移为δi,称为内聚带尖端位置,其后内聚力逐渐减小到0,此时对应最大位移δc,界面完全分离. 临界断裂能的表达式为

式中:σ为分离过程中所受应力.

所研究的胶接接头通过FM94环氧树脂胶黏接2片Al-Li-S4合金. 在实验条件下,胶层与铝锂合金黏接良好,可认为不会发生除胶层内失效外的其他失效形式. 因此,内聚力强度可直接由胶层样本手册的抗拉、抗剪强度给出;临界断裂能须通过理论计算与实验分析予以确定,是研究重点.

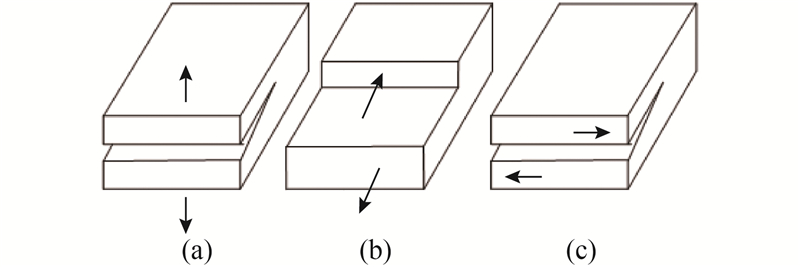

1.2. 胶接接头失效模式与准则

图 2

式中,σI、σII、σIII分别为正应力、第1方向切应力和第2方向切应力,σIc、σIIc、σIIIc分别为胶层损伤起始时的临界正应力.

失效退化过程采用混合模式下的Benzeggagh-Kenane能量准则[17],表达式如下:

式中:Gm(m=I,II,III)为m型断裂破坏失效模式下的能量释放率;Gmc为m型断裂破坏失效模式下的临界断裂能;GTc为复合断裂韧度;GT为总能量释放率;η为应用到材料裂纹萌生与扩展过程半经验准则的指数,一般取η=1.0~2.0.

I、II型断裂是胶接结构最为常见的失效模式[12],也是III型失效模式研究的基础,因此,主要研究I、II型断裂模式下的断裂能.

1.3. 断裂能参数的计算

能量释放率计算公式如下:

式中:П为裂纹扩展过程中的总势能,U为试件的应变能,W为载荷势能,A为试件的截面积.

令试件的宽度为b,裂纹长度为a,则有

即

如图3所示为弯矩作用下梁的裂纹尖端转角计算示意图. 图中,ϕ0、ϕ1、ϕ2分别为共同部分、部分1、部分2的转角. 根据材料力学理论可知,受纯弯矩的梁的裂纹试样转角变化率为

图 3

图 3 弯矩作用下梁的裂纹尖端转角计算示意图

Fig.3 Calculation diagram of beam crack tip angle under bending moment

式中:ϕ为转角,M为弯矩,E为材料的弹性模量,I为截面的惯性矩. 裂纹从a扩展到a+∂a,此时得到裂纹扩展过程中上、下两部分转角分别为

其中,

对于矩形横截面,有

将式(14)~(16)代入式(17),可以得到

对于纯弯曲的梁,应变能表达式为

当裂纹扩展

将式(15)、(16)代入式(20),可以得到

将式(17)、(20)代入式(9),得到内聚力断裂能模型:

2. 断裂能参数实验分析

2.1. I型断裂能参数确定

对所须黏接的Al-Li合金表面[21],研究结果表明,经磷酸阳极氧化处理后能显著提高铝锂合金胶接接头强度. 当磷酸质量分数为10%,固化压力为0.275 MPa,固化时间为60 min时,连接强度最好,且其胶接接头全部在胶层间断裂.

表 1 铝锂合金和FM94胶的材料参数

Tab.1

| 材料 | E11 /GPa | E22 /GPa | G12 /GPa | υ12 | σc /MPa |

| FM94 | 2.42 | 2.42 | 0.621 | 0.38 | 38.1 |

| Al-Li-S4 | 75.50 | 75.50 | − | 0.33 | 475.0 |

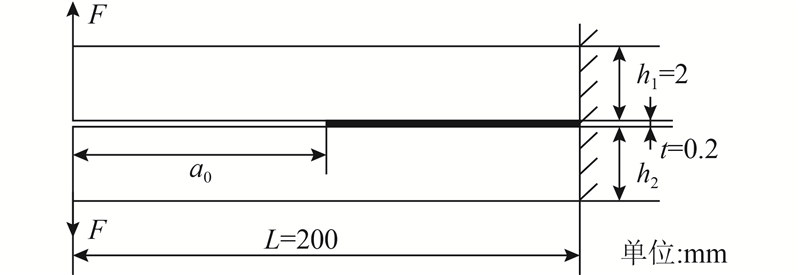

图 4

为了简化计算,加载方式采取集中力F,试件长度L1=L2=L=200 mm,宽b1=b2=b=25 mm,厚h1=h2=h=2 mm,材料参数如表1所示. 弯矩M1=−M2=Fa,根据式(22)确定I型断裂能公式为

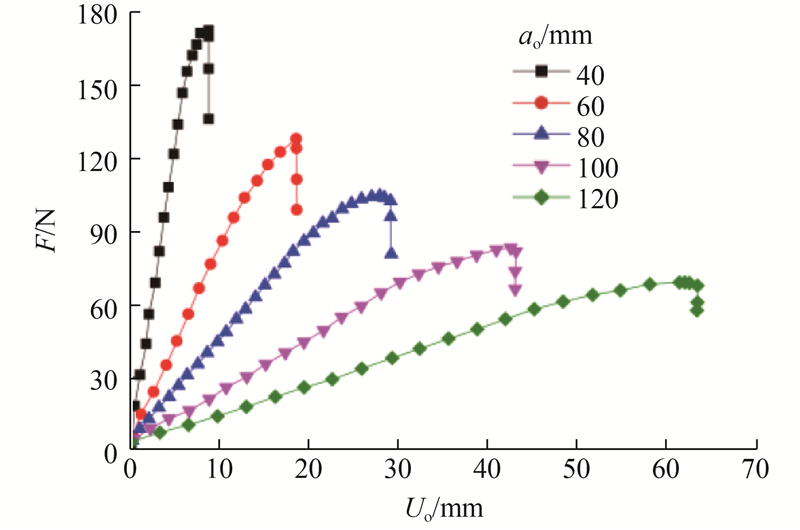

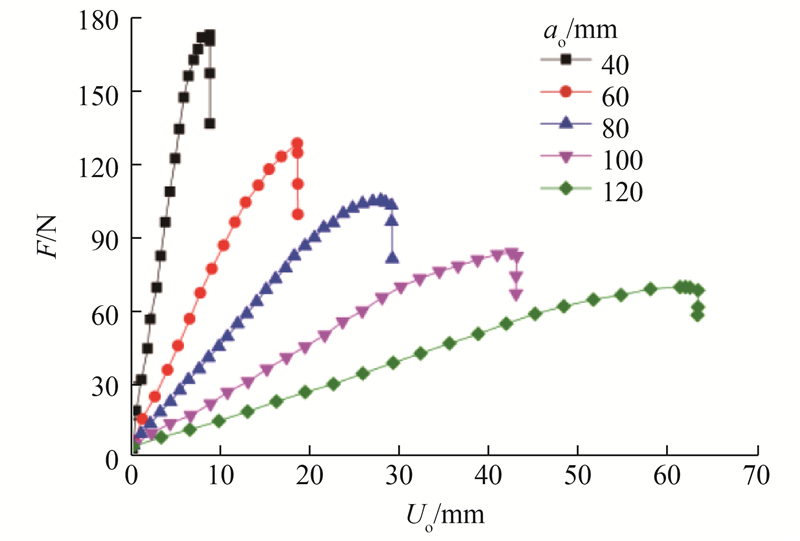

准确计算断裂能是模拟胶层渐进损伤的关键,本研究通过改变胶层黏结长度来增加实验次数以减小实验误差. 分别取加载点到裂口尖端区域胶层尖端的水平距离(裂纹开口长度)a0=40、60、80、100、120 mm进行试验,其他条件如表面处理、固化时间、固化压力等都相同.

图 5

图 6

图 6 不同裂纹开口长度下双悬臂梁拉伸实验结果

Fig.6 Tensile experimental results of double cantilever beam under different crack opening lengths

将双悬臂梁实验测得的拉力与其对应的裂纹长度代入式(23)可以得到I型断裂能,如表2所示. 随着裂纹张开距离的增加,I型断裂能逐渐增大,最终收敛于2.3 N/mm.

表 2 I型断裂能计算结果

Tab.2

| a0 /mm | F/N | GIC/(N∙mm−1) |

| 40 | 172.56 | 1.56 |

| 60 | 128.16 | 1.94 |

| 80 | 104.58 | 2.29 |

| 100 | 83.60 | 2.29 |

| 120 | 69.87 | 2.30 |

2.2. II型断裂能参数确定

图 7

图 8

将三点弯曲试样的弯矩M1=M2=Pa/4代入式(22)可以得到II型断裂能公式:

取裂纹开口长度分别为25、35、45 mm进行测试,压头压下速度为0.5 mm/min,所测定的载荷位移曲线如图9所示. 可以看出,试件在胶接断裂过程中的位移-载荷曲线变化大致相同;当压力逐渐接近FM94极限时,胶层开始断裂,黏结效果下降导致压力减小;随着裂纹开口长度增加,胶层断裂所需的压力逐渐降低,这是因为承担压力的胶接区域变短.

图 9

图 9 不同裂纹开口长度下三点弯曲试验结果

Fig.9 Three-point bending test results under different crack opening lengths

将三点弯曲试验测得的压力与对应的裂纹开口长度代入式(24)得到II型断裂能,计算结果如表3所示. 可以看出,II型断裂能基本维持在约1.92 N/mm.

表 3 II型断裂能计算结果

Tab.3

| a0 /mm | P/N | GIIc /(N∙mm−1) |

| 25 | 1431.86 | 1.93 |

| 35 | 1021.50 | 1.92 |

| 45 | 785.54 | 1.92 |

3. 仿真结果与实验验证

3.1. 双悬臂梁及三点弯曲试样接头强度数值模拟

表 4 不同裂纹开口长度下双悬臂梁仿真与实验结果对比

Tab.4

| a0 /mm | Ft/N | Fs /N | e/% |

| 40 | 172.56 | 176.49 | 2.28 |

| 60 | 128.16 | 132.12 | 3.09 |

| 80 | 104.58 | 108.11 | 3.38 |

| 100 | 83.60 | 86.81 | 3.84 |

| 120 | 69.87 | 71.27 | 2.00 |

表 5 不同裂纹开口长度下三点弯曲试样仿真与实验结果对比

Tab.5

| a0 /mm | P/N | Fs /N | e/% |

| 25 | 1431.86 | 1455.89 | 1.68 |

| 35 | 1021.50 | 1041.21 | 1.93 |

| 45 | 785.54 | 799.22 | 1.74 |

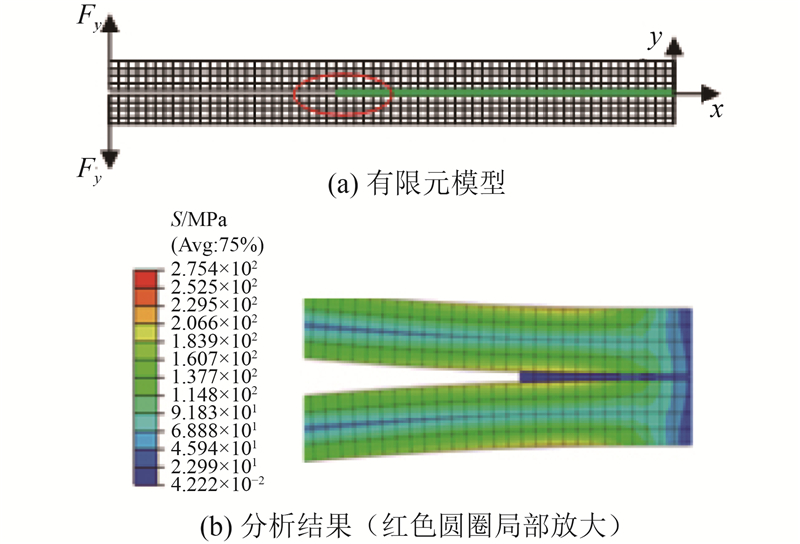

图 10

图 10 双悬臂梁仿真模型及分析结果

Fig.10 Double cantilever beam simulation model and analysis result

图 11

图 11 三点弯曲试样仿真模型及分析结果

Fig.11 Simulation model of three point bending specimen and analysis results

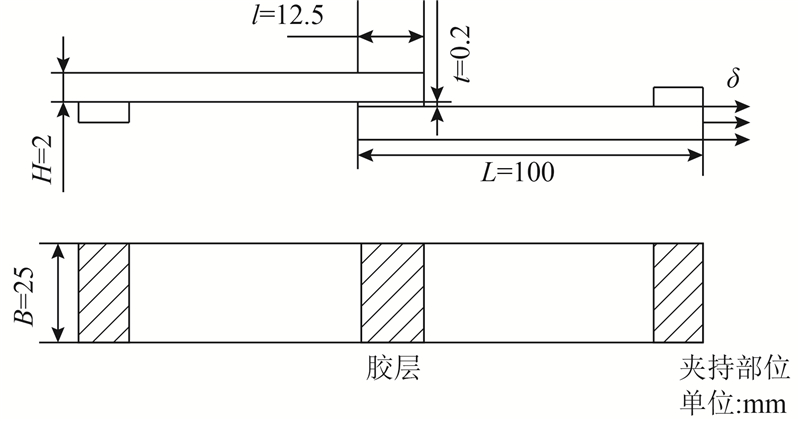

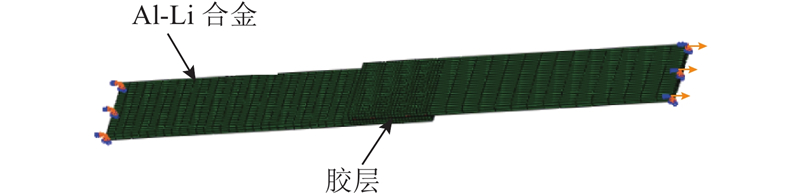

3.2. 单搭接胶接接头强度的预测与分析

图 12

图 13

图 13 单搭接胶接接头试样强度分析的有限元模型

Fig.13 Finite element model for strength analysis of single lap joints

图 14

图 14 胶层单元失效过程的损伤因子

Fig.14 Damage factor of failure process of adhesive layer elements

断裂后接头形貌如图15所示. 可以看到,胶层分布不均,边部胶层有部分在界面脱离、漏出明显的铝合金表面,而中间部分胶层的分布相对较厚、大部分为胶层失效. 考虑到测试接头平均强度为35 MPa,接近胶层本身的强度38.1 MPa,因此可以认为,造成这种现象的主要原因为边部应力大于中心应力,胶层失效由边部向中心部位扩展.

图 15

图 15 单搭接胶接接头失效后的胶层分布

Fig.15 Distribution of adhesive layer after failure of single lap joint

图 16

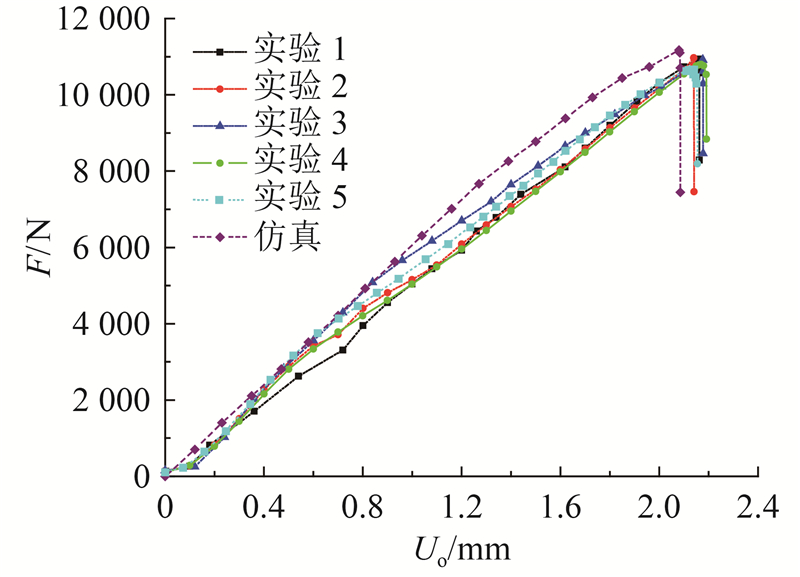

如表6所示为实验与仿真结果的对比. 可以看出,在5组实验中断裂位移Uo的均值为2.16 mm,断裂载荷F的均值为10 855.83 N;仿真结果最终断裂位移为2.08 mm,最终断裂载荷为11 174.21 N. 实验位移与仿真数据相差3.70%,断裂载荷误差为2.85%,证明通过双悬臂梁和三点弯曲实验确定断裂能参数的实验方法是正确的,也表明这种内聚力模型可以较好地预测选择性增强结构胶接接头的强度以及断裂失效过程. 如图17所示,实验加载曲线与仿真结果基本一致. 值得注意的是实验加载过程大致可以分为2个阶段,在第1阶段实验与仿真基本一致,在第2阶段偏差逐渐增大,可能是在实验时胶层纤维骨架对拉伸过程产生一定的抑制效果,从而降低曲率.

表 6 单搭接胶接实验与仿真对比

Tab.6

| 编号 | F/N | Uo/mm |

| 实验1 | 10 934.76 | 2.16 |

| 实验2 | 10 972.64 | 2.14 |

| 实验3 | 10 923.02 | 2.18 |

| 实验4 | 10 798.50 | 2.17 |

| 实验5 | 10 650.21 | 2.13 |

图 17

表 7 不同加载速率下单搭接胶接实验与仿真对比

Tab.7

| v/(mm·min−1) | F/N | Uo/mm |

| 1 | 10 687.39 | 2.01 |

| 3 | 10 787.39 | 2.06 |

| 5 | 10 855.83 | 2.16 |

| 7 | 10 759.65 | 2.11 |

| 仿真结果 | 11 174.21 | 2.08 |

图 18

图 18 不同加载速率下的胶层失效

Fig.18 Failure of bonded layer under different loading rates

4. 结 语

在理论推导、实验测试数据分析的基础上,确定铝锂合金/ FM94胶接接头不同失效模式下的断裂能参数. 对比分析双悬臂梁、三点弯曲及单搭接接头失效强度的数值分析结果与实验测试结果,接头强度偏差小于5%,表明所提出的模型参数确定方法正确,模型参数合理. 据此确定,在I型断裂模式下,内聚力模型断裂参数为2.30 N/mm;在II型断裂模式下,内聚力模型断裂参数为1.92 N/mm.

对单搭接接头的损伤失效模式进行分析,结果表明由于胶层边缘区域应力大,胶层损伤由边缘逐渐向中心扩展,这与实验测试结果一致.

本研究采用FM94环氧树脂验证模型的正确性,在今后的研究中,会采用新的胶接剂加以比较,以提高模型的适应能力.

参考文献

Yielding of steel sheets containing slits

[J].DOI:10.1016/0022-5096(60)90013-2 [本文引用: 1]

The mathematical theory of equilibrium cracks in brittle fracture

[J].DOI:10.1016/S0065-2156(08)70121-2 [本文引用: 1]

基于内聚力模型的夹层玻璃冲击破坏仿真分析

[J].DOI:10.3901/JME.2017.22.176 [本文引用: 2]

Research on impact fracture behavior of the laminated glass based on cohesive zone model

[J].DOI:10.3901/JME.2017.22.176 [本文引用: 2]

Impact-induced delamination of laminated composites: a 2D simulation

[J].DOI:10.1016/S1359-8368(98)00013-4 [本文引用: 1]

An analysis of tensile decohesion along an interface

[J].DOI:10.1016/0022-5096(90)90001-K [本文引用: 1]

The relation between crack growth resistance and fracture process parameters in elastic-plastic solids

[J].DOI:10.1016/0022-5096(92)90020-3 [本文引用: 1]

Finite element analysis of the influence of cohesive law parameters on the multiple delamination behaviors of composites under compression

[J].DOI:10.1016/j.compstruct.2015.06.058 [本文引用: 1]

Modelling adhesive joints with cohesive zone models: effect of the cohesive law shape of the adhesive layer

[J].

金属材料层裂破坏的内聚力模型

[J].DOI:10.3969/j.issn.0254-7805.2012.05.003 [本文引用: 1]

Cohesive zone modeling of spallation in ductile metals

[J].DOI:10.3969/j.issn.0254-7805.2012.05.003 [本文引用: 1]

胶层Ⅰ/Ⅱ型断裂破坏内聚单元参数的确定和应用

[J].DOI:10.3969/j.issn.1003-0999.2016.12.011 [本文引用: 2]

Fracture parameters determination and application of adhesive based on cohesive zone model under the condition of mixed mode I/II

[J].DOI:10.3969/j.issn.1003-0999.2016.12.011 [本文引用: 2]

Identification of mode-I cohesive parameters for bonded interfaces based on DCB test

[J].

Cohesive law identification of adhesive layers subject to shear load: an exact inverse solution

[J].

Characterisation of moisture-dependent cohesive zone properties for adhesively bonded joints

[J].DOI:10.1016/j.engfracmech.2010.08.023 [本文引用: 1]

Cohesive zone model to predict fracture in bituminous materials and asphaltic pavements: state-of-the-art review

[J].DOI:10.1080/10298436.2011.575138 [本文引用: 1]

Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus

[J].DOI:10.1016/0266-3538(96)00005-X [本文引用: 1]

On the calculation of energy release rates for cracked laminates

[J].DOI:10.1007/BF00017790 [本文引用: 1]

A combined finite/discrete element algorithm for delamination analysis of composites

[J].DOI:10.1016/S0168-874X(97)00043-7

The determination of the mode II adhesive fracture resistance, GIIc, of structural adhesive joints: an effective crack length approach

[J].DOI:10.1016/j.engfracmech.2004.08.007 [本文引用: 1]

Improvement of aluminum lithium alloy adhesion performance based on sandblasting techniques

[J].DOI:10.1016/j.ijadhadh.2018.04.007 [本文引用: 1]

航空用Al-Li合金阳极氧化对黏接性能的影响

[J].DOI:10.3969/j.issn.1005-023X.2012.12.003 [本文引用: 1]

Influence of anodizing of aerial Al-Li alloy on its adhesive properties

[J].DOI:10.3969/j.issn.1005-023X.2012.12.003 [本文引用: 1]

航空用铝合金表面处理的研究现状与展望

[J].

Review of surface treatment for aluminum alloy

[J].