[2]

LI X, ZHOU S H, DI H G, et al Evaluation and experimental study on the sealant behaviour of double gaskets for shield tunnel lining

[J]. Tunnelling and Underground Space Technology , 2018 , 75 : 81 - 89

DOI:10.1016/j.tust.2018.02.004

[本文引用: 1]

[3]

北京市规划委员会. 地铁设计规范: GB 50157-2013[S]. 北京: 中国建筑工业出版社, 2013.

[本文引用: 1]

[4]

李咏今 橡胶老化性能变化或寿命预测的计算方法

[J]. 合成橡胶工业 , 1989 , 12 (3 ): 205 - 209

[本文引用: 2]

LI Yong-jin Properties change and calculation method of life prediction of aging rubber

[J]. China Synthetic Rubber Industry , 1989 , 12 (3 ): 205 - 209

[本文引用: 2]

[5]

樊庆功, 方卫民, 苏许斌, 等 盾构隧道遇水膨胀橡胶密封垫止水性能试验研究

[J]. 地下空间 , 2002 , 22 (4 ): 335 - 337

DOI:10.3969/j.issn.1673-0836.2002.04.013

[本文引用: 2]

FAN Qing-gong, FANG Wei-min, SU Xu-bin, et al Experimental study on water sealing performance of expanded rubber seal gasket in shield tunnel

[J]. Underground Space , 2002 , 22 (4 ): 335 - 337

DOI:10.3969/j.issn.1673-0836.2002.04.013

[本文引用: 2]

[6]

丁文其, 赵伟, 彭益成, 等. 盾构隧道防水密封垫长期防水性能预测方法研究[C] // 水下隧道建设与管理技术交流会论文集. 南京: [s. n.], 2013: 20-25.

[本文引用: 2]

DING Wen-qi, ZHAO Wei, PENG Yi-cheng, et al. Research on prediction method of Long term waterproof performance of waterproof gasket for shield tunnel [C]//Construction and Management of Underwater Tunnel . Nanjing: [s. n.], 2013: 20-25.

[本文引用: 2]

[7]

高楠. 大断面海底盾构隧道管片接缝防水试验研究[D]. 北京: 北京交通大学, 2016.

GAO Nan. Experimental research on large section subsea tunnel segment joint waterproofing [D]. Beijing: Beijing Jiaotong University, 2016.

[9]

刘建国, 陈凯, 刘喜东. 类矩形盾构隧道密封垫耐久性分析[J]. 现代隧道技术, 2016, 53(增1): 158–163.

[本文引用: 1]

LIU Jian-guo, CHEN Kai, LIU Xi-dong. Durability analysis of rectangular shield tunnel gasket [J]. Modern Tunnelling Technology, 2016, 53(Suppl.1): 158–163.

[本文引用: 1]

[10]

莫一婷, 杨林德, 伍振志, 等 遇水膨胀橡胶的老化性能试验研究及寿命预测

[J]. 地下空间与工程学报 , 2009 , 5 (2 ): 235 - 243

[本文引用: 2]

MO Yi-ting, YANG Lin-de, WU Zhen-zhi, et al Experimental research on aging performance and service life forecast of water swelling rubber

[J]. Chinese Journal of Underground Space and Engineering , 2009 , 5 (2 ): 235 - 243

[本文引用: 2]

[11]

BOYCE M C, ARRUDA E M Constitutive models of rubber elasticity: a review

[J]. Rubber Chemistry and Technology , 2000 , 73 (3 ): 504 - 523

DOI:10.5254/1.3547602

[本文引用: 1]

[12]

伍振志. 越江盾构隧道耐久性若干关键问题研究[D]. 上海: 同济大学, 2007.

[本文引用: 2]

WU Zhen-zhi. Study on some key problem one the durability of shield tunnel under river [D]. Shanghai: Tongji University, 2007.

[本文引用: 2]

[13]

伍振志, 杨林德, 季倩倩, 等 越江盾构隧道防水密封垫应力松弛试验研究

[J]. 建筑材料学报 , 2009 , 12 (5 ): 539 - 543

DOI:10.3969/j.issn.1007-9629.2009.05.008

WU Zhen-zhi, YANG Lin-de, JI Qian-qian, et al Experimental study on stress relaxation of waterproof gasket of river-crossing shield tunnel

[J]. Journal of Building Materials , 2009 , 12 (5 ): 539 - 543

DOI:10.3969/j.issn.1007-9629.2009.05.008

[14]

戴胜. 越江盾构隧道耐久性分析与评估体系研究[D]. 上海: 同济大学, 2008.

[本文引用: 1]

DAI Sheng. Study on the durability analysis and evaluation system for river shield tunnel [D]. Shanghai: Tongji University, 2008.

[本文引用: 1]

[15]

SHI C H, CAO C Y, LEI M F, et al Time-dependent performance and constitutive model of EPDM rubber gasket used for tunnel segment joints

[J]. Tunnelling and Underground Space Technology , 2015 , 50 : 490 - 498

DOI:10.1016/j.tust.2015.09.004

[本文引用: 2]

[16]

刘腾, 袁大军, 张海. 火灾高温下盾构管片接头橡胶防水性能劣化规律试验研究[J]. 土木工程学报, 2015, 48(增1): 244–249.

[本文引用: 1]

LIU Teng, YUAN Da-jun, ZHANG Hai. Experimental study of waterproof performance degradation regulation of shield segment joint rubber in environment of high temperature fire[J]. China Civil Engineering Journal, 2015, 48(Suppl.1): 244–249.

[本文引用: 1]

[17]

中国国家标准化管理委员会. 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定: GB/T 528-2009[S]. 北京: 中华人民共和国国家质量监督检验检疫总局, 2009.

[本文引用: 3]

[18]

中国国家标准化管理委员会. 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验: GB/T 3512-2014[S]. 北京: 中华人民共和国国家质量监督检验检疫总局, 2014.

[19]

中国国家标准化管理委员会. 橡胶物理试验方法试样制备和调节通用程序: GB/T 2941-2006[S]. 北京: 中华人民共和国国家质量监督检验检疫总局, 2006.

[本文引用: 2]

[20]

沈佳佳. 地铁盾构隧道管片接头抗渗与耐久性能演化研究[D]. 长沙: 中南大学, 2014.

[本文引用: 1]

SHEN Jia-jia. Research on impermeability and durability evolution of segment joint of shield tunnel [D]. Changsha: Central South University, 2014.

[本文引用: 1]

[21]

邓超, 丁苏华, 李谷云, 等 防水密封材料耐久性研究

[J]. 中国建筑防水材料 , 1995 , (3 ): 9 - 16

[本文引用: 1]

DENG Chao, DING Su-hua, LI Gu-yun, et al Study on durability of waterproofing and sealing materials

[J]. China National Waterproof Building Materials , 1995 , (3 ): 9 - 16

[本文引用: 1]

[22]

张子新, 孙杰, 黄昕, 等 深埋排蓄水隧道接缝密封垫防水性能试验研究

[J]. 浙江大学学报: 工学版 , 2018 , 52 (3 ): 431 - 439

[本文引用: 2]

ZHANG Zi-xin, SUN Jie, HUANG Xin, et al Experimental study on waterproof performance of joint seal for deeply-buried storage and drainage tunnel

[J]. Journal of Zhejiang University: Engineering Science , 2018 , 52 (3 ): 431 - 439

[本文引用: 2]

[23]

杨军, 王进 氯丁橡胶热氧老化的时温依赖性-时温转移叠加原理和寿命预测

[J]. 橡胶参考资料 , 2005 , 6 (35 ): 31 - 35

[本文引用: 1]

YANG Jun, WANG Jin Time-temperature dependence of thermal oxygen aging of chloroprene rubber-time-temperature transfer superposition principle and life prediction

[J]. Rubber Reference , 2005 , 6 (35 ): 31 - 35

[本文引用: 1]

隧道防水的若干创新技术与值得重新认识的几个问题

1

2006

... 盾构隧道管片接缝处是盾构隧道最易发生渗漏水的位置,因此接缝处密封垫的防水是设计和研究的重点[1 -2 ] . 隧道工程的设计使用期一般为100年[3 ] ,在埋深较大、水压较大的服役环境中,密封垫将不可避免地发生耐久性问题. ...

隧道防水的若干创新技术与值得重新认识的几个问题

1

2006

... 盾构隧道管片接缝处是盾构隧道最易发生渗漏水的位置,因此接缝处密封垫的防水是设计和研究的重点[1 -2 ] . 隧道工程的设计使用期一般为100年[3 ] ,在埋深较大、水压较大的服役环境中,密封垫将不可避免地发生耐久性问题. ...

Evaluation and experimental study on the sealant behaviour of double gaskets for shield tunnel lining

1

2018

... 盾构隧道管片接缝处是盾构隧道最易发生渗漏水的位置,因此接缝处密封垫的防水是设计和研究的重点[1 -2 ] . 隧道工程的设计使用期一般为100年[3 ] ,在埋深较大、水压较大的服役环境中,密封垫将不可避免地发生耐久性问题. ...

1

... 盾构隧道管片接缝处是盾构隧道最易发生渗漏水的位置,因此接缝处密封垫的防水是设计和研究的重点[1 -2 ] . 隧道工程的设计使用期一般为100年[3 ] ,在埋深较大、水压较大的服役环境中,密封垫将不可避免地发生耐久性问题. ...

橡胶老化性能变化或寿命预测的计算方法

2

1989

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

... 橡胶的热老化是一个复杂的化学反应过程. 根据化学反应动理论可知,老化性能与老化温度、老化时间之间存在内在联系[4 ] . 有关橡胶材料寿命的预测模型有很多,不同模型之间相互联系,各有利弊. 利用橡胶老化系数模型中最常用的Arrhenius方程以及“p -t ”二元模型,建立老化系数模型[12 ] . ...

橡胶老化性能变化或寿命预测的计算方法

2

1989

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

... 橡胶的热老化是一个复杂的化学反应过程. 根据化学反应动理论可知,老化性能与老化温度、老化时间之间存在内在联系[4 ] . 有关橡胶材料寿命的预测模型有很多,不同模型之间相互联系,各有利弊. 利用橡胶老化系数模型中最常用的Arrhenius方程以及“p -t ”二元模型,建立老化系数模型[12 ] . ...

盾构隧道遇水膨胀橡胶密封垫止水性能试验研究

2

2002

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

... [5 ]对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

盾构隧道遇水膨胀橡胶密封垫止水性能试验研究

2

2002

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

... [5 ]对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

2

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

... 盾构隧道接缝密封垫长年服役于地下环境,温度可取293 K(20 °C)[6 ] ,此时老化系数公式为 ...

2

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

... 盾构隧道接缝密封垫长年服役于地下环境,温度可取293 K(20 °C)[6 ] ,此时老化系数公式为 ...

盾构管片橡胶密封垫断面形式设计及耐久性研究

1

2016

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

盾构管片橡胶密封垫断面形式设计及耐久性研究

1

2016

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

1

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

1

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

遇水膨胀橡胶的老化性能试验研究及寿命预测

2

2009

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

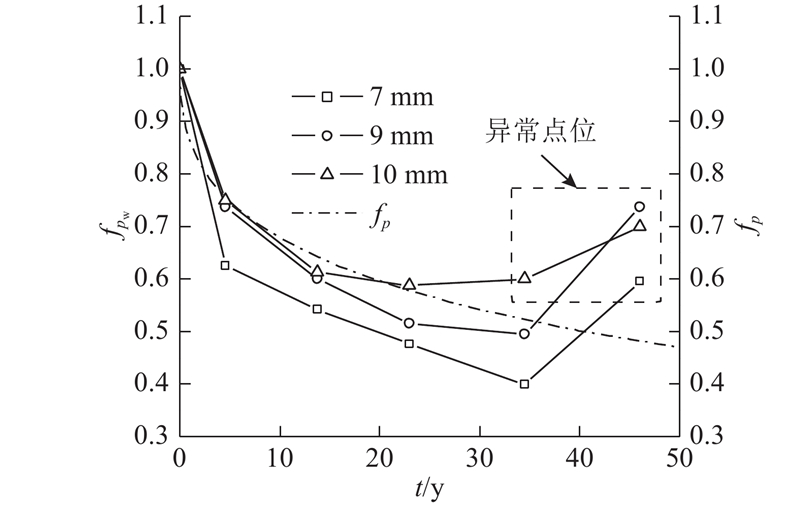

... 通过拉伸试验进行橡胶材料寿命预测的性能劣化指标有拉断伸长率[10 ] 和拉断永久变形[20 ] 等. 考虑前者易受试样个体影响而离散性过大[21 ] ,后者易产生测量误差,采用试样伸长率λ 与应力σ 的比值来评价老化程度,记为p ,p 是与应力和伸长率均相关的参数. 以“0-3”号试样为例,通过试验得到的λ -σ 拉伸数据如图4 所示. 两者之间近似呈正比关系,通过线性拟合,可得斜率p . p 在不同温度条件下随时间的变化,如图5 所示. 在高温老化作用下,随着温度的升高或者时间的增加,橡胶试样的拉伸模量逐渐上升,p 不断减小. ...

遇水膨胀橡胶的老化性能试验研究及寿命预测

2

2009

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

... 通过拉伸试验进行橡胶材料寿命预测的性能劣化指标有拉断伸长率[10 ] 和拉断永久变形[20 ] 等. 考虑前者易受试样个体影响而离散性过大[21 ] ,后者易产生测量误差,采用试样伸长率λ 与应力σ 的比值来评价老化程度,记为p ,p 是与应力和伸长率均相关的参数. 以“0-3”号试样为例,通过试验得到的λ -σ 拉伸数据如图4 所示. 两者之间近似呈正比关系,通过线性拟合,可得斜率p . p 在不同温度条件下随时间的变化,如图5 所示. 在高温老化作用下,随着温度的升高或者时间的增加,橡胶试样的拉伸模量逐渐上升,p 不断减小. ...

Constitutive models of rubber elasticity: a review

1

2000

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

2

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

... 橡胶的热老化是一个复杂的化学反应过程. 根据化学反应动理论可知,老化性能与老化温度、老化时间之间存在内在联系[4 ] . 有关橡胶材料寿命的预测模型有很多,不同模型之间相互联系,各有利弊. 利用橡胶老化系数模型中最常用的Arrhenius方程以及“p -t ”二元模型,建立老化系数模型[12 ] . ...

2

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

... 橡胶的热老化是一个复杂的化学反应过程. 根据化学反应动理论可知,老化性能与老化温度、老化时间之间存在内在联系[4 ] . 有关橡胶材料寿命的预测模型有很多,不同模型之间相互联系,各有利弊. 利用橡胶老化系数模型中最常用的Arrhenius方程以及“p -t ”二元模型,建立老化系数模型[12 ] . ...

越江盾构隧道防水密封垫应力松弛试验研究

0

2009

越江盾构隧道防水密封垫应力松弛试验研究

0

2009

1

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

1

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

Time-dependent performance and constitutive model of EPDM rubber gasket used for tunnel segment joints

2

2015

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

... 热氧加速老化试验主要依据硫化橡胶老化及拉伸测试规范[17 -19 ] 确定试验方案. 测试橡胶选取隧道工程中常用的三元乙丙橡胶,物理性能指标[15 ] 如表1 所示. 表中,H 为硬度(邵尔A),T s 为拉伸强度,E b 为拉断伸长率,∆H 为硬度(邵尔A)变化值,∆T s /T s 为拉伸强度变化率,∆E b /E b 为拉断伸长率变化率. 试验试样采用哑铃状1型,形状尺寸与规范规定相同[17 ] ,片材由上海隧桥特种橡胶厂提供. ...

1

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

1

... 近30 年来,在密封垫长期服役防水能力预测这一领域的研究已取得较多成果. 李咏今[4 ] 指出国内外学者应用较多的橡胶材料性能预测理论方法是基于Arrhenius方程和动力学方程的P -T -t 数学模型法. 在密封垫长期防水性能预测试验方面,目前普遍认可的试验方法为采用短期高温作用来模拟橡胶在长期环境温度下的老化过程的时温等效原理[5 ] . 丁文其等[6 -8 ] 通过热氧加速老化试验,研究橡胶材料的应力松弛来求解老化系数模型;刘建国等[9 ] 指出,密封垫服役百年的应力松弛应分为短期物理应力松弛和长期老化应力松弛;莫一婷等[10 ] 对遇水膨胀橡胶进行室内快速老化试验和拉伸试验,利用拉伸强度和拉断伸长率,建立寿命预测方法. 橡胶的老化本构模型一般在Mooney-Rivlin模型上对参数进行修正[11 ] . 伍振志等[12 -14 ] 采用广义Maxwell模型来模拟应力松弛规律,开展数值模拟,得到密封垫百年后的接触应力;Shi等[15 ] 通过拟合橡胶材料加速老化拉伸试验参数和时温变换公式,求得本构模型参数随时间的变化规律. 现有研究缺乏对老化后的密封垫进行耐水能力测试以及对耐水压折减系数随张开量变化规律的系统性研究. 在密封垫老化耐水性能试验方面,樊庆功等[5 ] 对遇水膨胀橡胶在一定温度、时间条件下老化后的耐水压能力进行直接测定;刘腾等[16 ] 研究火灾高温下的密封垫防水性能劣化规律,未建立密封垫正常服役状态下的温度、时间与实验室加速老化试验条件之间的对应关系. ...

3

... 热氧加速老化试验主要依据硫化橡胶老化及拉伸测试规范[17 -19 ] 确定试验方案. 测试橡胶选取隧道工程中常用的三元乙丙橡胶,物理性能指标[15 ] 如表1 所示. 表中,H 为硬度(邵尔A),T s 为拉伸强度,E b 为拉断伸长率,∆H 为硬度(邵尔A)变化值,∆T s /T s 为拉伸强度变化率,∆E b /E b 为拉断伸长率变化率. 试验试样采用哑铃状1型,形状尺寸与规范规定相同[17 ] ,片材由上海隧桥特种橡胶厂提供. ...

... [17 ],片材由上海隧桥特种橡胶厂提供. ...

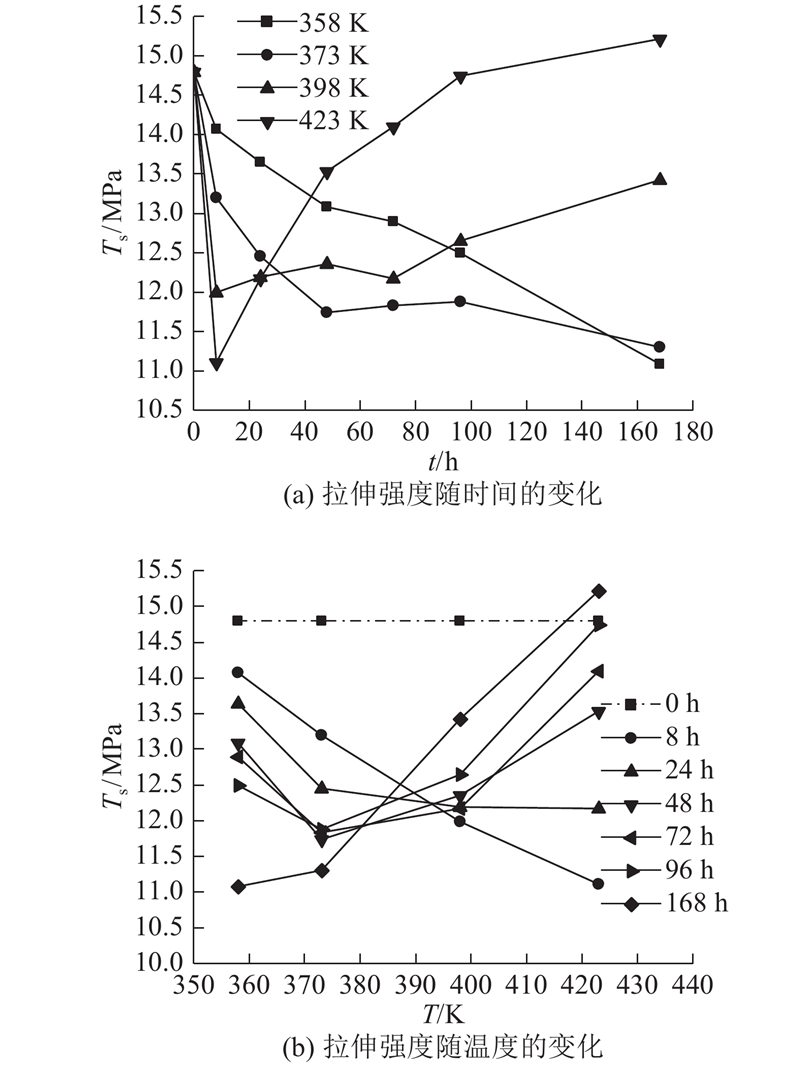

... 通过试验可以得到三元乙丙橡胶的老化拉伸性能,定义拉断伸长率为试样断裂时长度与初始长度的比值,拉伸强度为记录的最大拉力与试件中部断面面积的比值[17 ] . E b 和T s 在各老化温度下随老化时间的变化曲线以及在各老化时间下随老化温度的变化曲线分别如图2 、3 所示. ...

2

... 热氧加速老化试验主要依据硫化橡胶老化及拉伸测试规范[17 -19 ] 确定试验方案. 测试橡胶选取隧道工程中常用的三元乙丙橡胶,物理性能指标[15 ] 如表1 所示. 表中,H 为硬度(邵尔A),T s 为拉伸强度,E b 为拉断伸长率,∆H 为硬度(邵尔A)变化值,∆T s /T s 为拉伸强度变化率,∆E b /E b 为拉断伸长率变化率. 试验试样采用哑铃状1型,形状尺寸与规范规定相同[17 ] ,片材由上海隧桥特种橡胶厂提供. ...

... 密封垫的热氧加速老化在橡胶片试样老化所用的老化箱中进行,依据规范[19 ] 和橡胶试样老化试验的结果,老化温度选取423 K(150 °C). 假设盾构隧道接缝密封垫的实际服役温度为293 K(20 °C),根据式(4)可以计算得到老化时间与实际服役时间的对应情况,老化时间工况的选取及与服役时间的对应如表7 所示. 将密封垫分为6 组,每组2条,按如上工况进行老化处理. ...

1

... 通过拉伸试验进行橡胶材料寿命预测的性能劣化指标有拉断伸长率[10 ] 和拉断永久变形[20 ] 等. 考虑前者易受试样个体影响而离散性过大[21 ] ,后者易产生测量误差,采用试样伸长率λ 与应力σ 的比值来评价老化程度,记为p ,p 是与应力和伸长率均相关的参数. 以“0-3”号试样为例,通过试验得到的λ -σ 拉伸数据如图4 所示. 两者之间近似呈正比关系,通过线性拟合,可得斜率p . p 在不同温度条件下随时间的变化,如图5 所示. 在高温老化作用下,随着温度的升高或者时间的增加,橡胶试样的拉伸模量逐渐上升,p 不断减小. ...

1

... 通过拉伸试验进行橡胶材料寿命预测的性能劣化指标有拉断伸长率[10 ] 和拉断永久变形[20 ] 等. 考虑前者易受试样个体影响而离散性过大[21 ] ,后者易产生测量误差,采用试样伸长率λ 与应力σ 的比值来评价老化程度,记为p ,p 是与应力和伸长率均相关的参数. 以“0-3”号试样为例,通过试验得到的λ -σ 拉伸数据如图4 所示. 两者之间近似呈正比关系,通过线性拟合,可得斜率p . p 在不同温度条件下随时间的变化,如图5 所示. 在高温老化作用下,随着温度的升高或者时间的增加,橡胶试样的拉伸模量逐渐上升,p 不断减小. ...

防水密封材料耐久性研究

1

1995

... 通过拉伸试验进行橡胶材料寿命预测的性能劣化指标有拉断伸长率[10 ] 和拉断永久变形[20 ] 等. 考虑前者易受试样个体影响而离散性过大[21 ] ,后者易产生测量误差,采用试样伸长率λ 与应力σ 的比值来评价老化程度,记为p ,p 是与应力和伸长率均相关的参数. 以“0-3”号试样为例,通过试验得到的λ -σ 拉伸数据如图4 所示. 两者之间近似呈正比关系,通过线性拟合,可得斜率p . p 在不同温度条件下随时间的变化,如图5 所示. 在高温老化作用下,随着温度的升高或者时间的增加,橡胶试样的拉伸模量逐渐上升,p 不断减小. ...

防水密封材料耐久性研究

1

1995

... 通过拉伸试验进行橡胶材料寿命预测的性能劣化指标有拉断伸长率[10 ] 和拉断永久变形[20 ] 等. 考虑前者易受试样个体影响而离散性过大[21 ] ,后者易产生测量误差,采用试样伸长率λ 与应力σ 的比值来评价老化程度,记为p ,p 是与应力和伸长率均相关的参数. 以“0-3”号试样为例,通过试验得到的λ -σ 拉伸数据如图4 所示. 两者之间近似呈正比关系,通过线性拟合,可得斜率p . p 在不同温度条件下随时间的变化,如图5 所示. 在高温老化作用下,随着温度的升高或者时间的增加,橡胶试样的拉伸模量逐渐上升,p 不断减小. ...

深埋排蓄水隧道接缝密封垫防水性能试验研究

2

2018

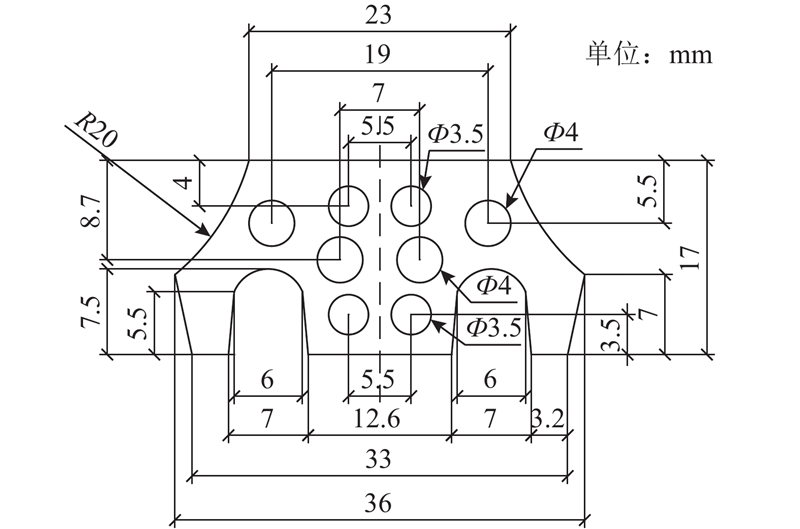

... 老化耐久性能试验所用密封垫采用三元乙丙橡胶材料,横断面构造如图6 所示[22 ] . 图中,C s 为压缩永久变形率. 长、宽、厚沿轴线为800 mm×600 mm×17 mm,物理力学性能如表6 所示. 表中指标均为成品切片测试的数据,若以胶料制成的试样测试,则拉伸强度、拉断伸长率性能指标应达到表6 的120%. ...

... 密封垫水密性试验采用同济大学[22 ] 自主设计的密封垫耐水压测试系统,主要由加压装置和试验钢模2部分组成. 其中试验用水压机加压精度达到0.02 MPa,可以实时对水压进行监测和记录. 该试验采用一字缝钢模,如图7 所示. 钢模底部设注水口与水压机连接,顶部设排气阀门. ...

深埋排蓄水隧道接缝密封垫防水性能试验研究

2

2018

... 老化耐久性能试验所用密封垫采用三元乙丙橡胶材料,横断面构造如图6 所示[22 ] . 图中,C s 为压缩永久变形率. 长、宽、厚沿轴线为800 mm×600 mm×17 mm,物理力学性能如表6 所示. 表中指标均为成品切片测试的数据,若以胶料制成的试样测试,则拉伸强度、拉断伸长率性能指标应达到表6 的120%. ...

... 密封垫水密性试验采用同济大学[22 ] 自主设计的密封垫耐水压测试系统,主要由加压装置和试验钢模2部分组成. 其中试验用水压机加压精度达到0.02 MPa,可以实时对水压进行监测和记录. 该试验采用一字缝钢模,如图7 所示. 钢模底部设注水口与水压机连接,顶部设排气阀门. ...

氯丁橡胶热氧老化的时温依赖性-时温转移叠加原理和寿命预测

1

2005

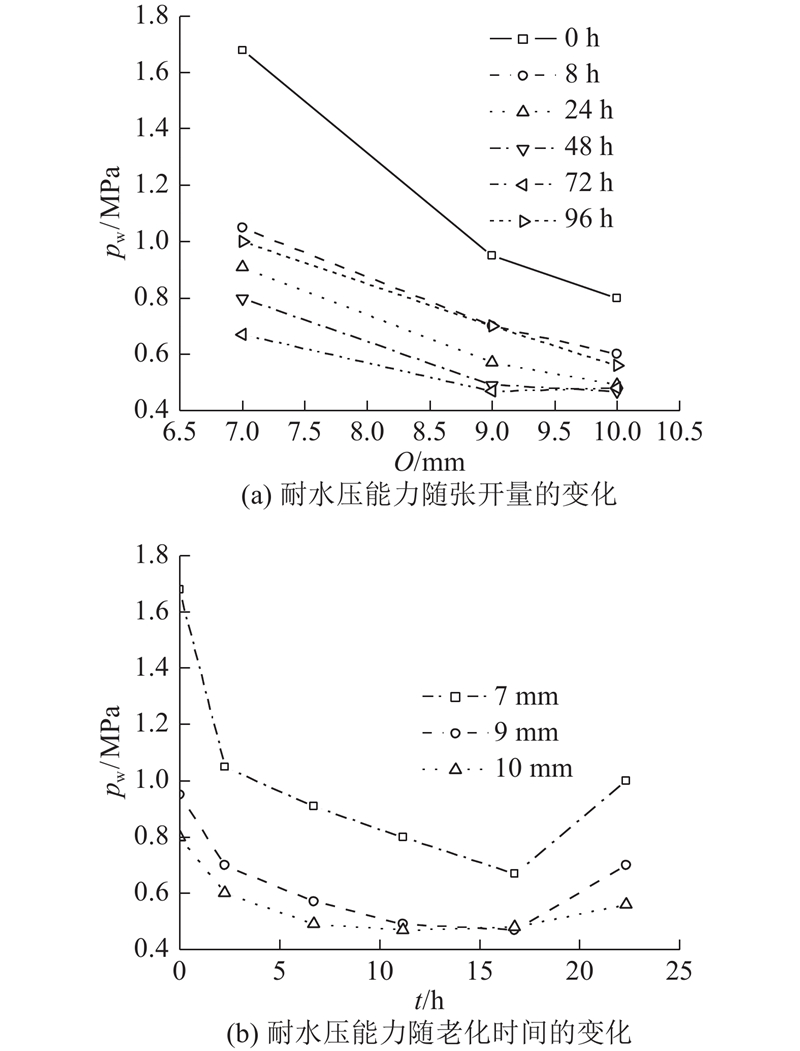

... 各老化状态不同张开量下的密封垫耐水压p w 结果如图8 所示. 如图8(a) 所示,在各老化状态下,耐水压能力均随着密封垫张开量的增加而减小. 如图8(b) 所示,除老化22.3 h工况外,不同张开量下,随着老化时间的增加,耐水压能力基本都呈明显的下降趋势. 由热重法(TG)的原理[23 ] 可知,质量损失是聚合物材料的老化特征之一,加速热氧老化会导致密封垫厚度的逐渐减小,最终的防水能力与此相关. 密封垫的尺寸将随着长时间高温老化处理发生变化,而耐水测试装置的尺寸固定,为了将老化后的密封垫安装到位,需要人为对密封垫进行张拉,这可能是导致22.3 h后的数据与之前规律不同. ...

氯丁橡胶热氧老化的时温依赖性-时温转移叠加原理和寿命预测

1

2005

... 各老化状态不同张开量下的密封垫耐水压p w 结果如图8 所示. 如图8(a) 所示,在各老化状态下,耐水压能力均随着密封垫张开量的增加而减小. 如图8(b) 所示,除老化22.3 h工况外,不同张开量下,随着老化时间的增加,耐水压能力基本都呈明显的下降趋势. 由热重法(TG)的原理[23 ] 可知,质量损失是聚合物材料的老化特征之一,加速热氧老化会导致密封垫厚度的逐渐减小,最终的防水能力与此相关. 密封垫的尺寸将随着长时间高温老化处理发生变化,而耐水测试装置的尺寸固定,为了将老化后的密封垫安装到位,需要人为对密封垫进行张拉,这可能是导致22.3 h后的数据与之前规律不同. ...