混凝土结构因氯离子侵蚀导致的耐久性劣化问题已日趋严重[1]. 基于电化学原理的电化学修复技术可以从根本上抑制钢筋的腐蚀,无需对结构物进行凿除或修补,具有便捷、节省人力物力等优点[2]. 电化学修复技术主要有电化学除氯[3]、电渗阻锈[4]、双向电迁[5]及其他新型联合修复方法[6],但上述方法均会使钢筋表面发生析氢反应,氢渗入钢筋后通过应力诱导扩散富集于高应力区,当浓度达到一定值后材料的断裂应力降低,即钢筋氢脆[7-10]. 电化学除氯技术(ECE)研究较早,应用最广泛. 此外,近年兴起的双向电迁技术(BIEM)采用阳离子阻锈剂溶液作为电解液,实现了除氯和阻锈的双重目的,并在一定程度上降低了氢脆风险[11-12],具有广阔的应用前景.

针对电化学修复后钢筋的力学性能,国内外已开展了大量研究,如金伟良等[13]进行了电化学修复后钢筋的慢应变速率拉伸试验,发现钢筋断面收缩率和断裂能比与电化学修复参数中的电流密度相关,建议实际结构应采用合适的电流密度将塑性损失控制在可接受范围. Bertolini等[14]对电化学除氯后的钢筋进行静力拉伸试验,发现若将电化学除氯过程中钢筋电位控制在−900 mV以上,就可以有效控制钢筋的塑性损失. Siegwart等[15-16]开展电化学除氯后预应力筋的静力和疲劳试验研究,结果表明,电化学修复后高强预应力筋的塑性损失及疲劳寿命降低十分明显,该学者认为电化学除氯技术不适用于预应力混凝土结构. 在金属材料领域,氢对钢材疲劳性能的影响已得到证实,如李永德等[17]对充氢后的50CrV4高强钢进行疲劳试验,发现材料的疲劳强度明显降低,且与氢含量存在定量关系. Furuya等[18]对充氢后的JIS-SCM440低合金钢进行超声疲劳试验,发现金属中由于氢的存在会引起内部微裂纹的形成,导致疲劳寿命降低.

综上所述,关于电化学修复技术对普通钢筋的静力性能影响研究较多,但关于疲劳性能的影响研究较少. 服役混凝土结构在耐久性劣化的同时,还要承受往复荷载作用,须考虑电化学修复对钢筋疲劳性能的影响. 本文主要研究不同电流密度下电化学除氯和双向电迁修复后钢筋的疲劳性能,基于钢筋的应力应变、疲劳寿命和断口微观形貌,分析氢致疲劳损伤的机理及演变规律,为电化学修复技术应用于实际工程提供试验与理论依据.

1. 试验概况

1.1. 电化学修复过程

图 1

图 2

1.2. 钢筋疲劳试验

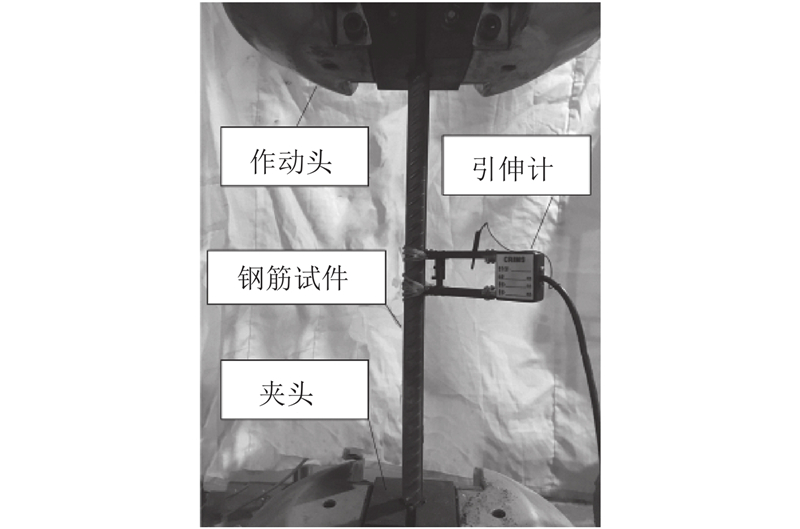

电化学修复完毕后破碎混凝土取出钢筋,截取400 mm作为疲劳试件,两端50 mm进行横肋打磨处理后作为夹持端,以减小断头率,如图3所示. 参照《金属轴向疲劳试验方法》(GB3075-82)[19],采用应力控制方式进行常幅正弦波加载荷,如图4所示. 疲劳加载使用250 kN电液伺服疲劳试验机,将CRIMS引伸计置于试件中部,标距为25 mm,通过德国IMC CRONOScompact 400-08动态数据采集仪采集数据. 疲劳试验参数见表1. 表中,I为电流密度,t为通电时间,σmax为最大应力,∆σ为应力幅,Nf为疲劳寿命,Dfrac为断裂部位.

图 3

图 4

表 1 钢筋疲劳试验结果

Tab.1

| 试件编号 | I/(A·m−2) | t/周 | | | Nf/次 | Dfrac1)/mm |

| 注:1)断裂部位指钢筋断口距下夹头表面的距离,部分试件断于夹头处数据视为试验失败,未列出. | ||||||

| C-0.5 | − | − | 0.5 | 220.28 | 920 846 | 295 |

| E-1-0.5 | 1 | 2 | 0.5 | 220.28 | 908 345 | 42 |

| E-3-0.5 | 3 | 2 | 0.5 | 220.28 | 846 547 | 156 |

| E-5-0.5 | 5 | 2 | 0.5 | 220.28 | 786 583 | 35 |

| C-0.6 | − | − | 0.6 | 275.31 | 410 096 | 266 |

| E-1-0.6 | 1 | 2 | 0.6 | 275.31 | 381 668 | 38 |

| E-3-0.6 | 3 | 2 | 0.6 | 275.31 | 352 908 | 295 |

| E-5-0.6 | 5 | 2 | 0.6 | 275.31 | 321 572 | 253 |

| B-1-0.6 | 1 | 2 | 0.6 | 275.31 | 389 097 | 274 |

| B-3-0.6 | 3 | 2 | 0.6 | 275.31 | 409 368 | 244 |

| B-5-0.6 | 5 | 2 | 0.6 | 275.31 | 393 830 | 291 |

| C-0.65 | − | − | 0.65 | 302.85 | 326 505 | 228 |

| E-1-0.65 | 1 | 2 | 0.65 | 302.85 | 311 655 | 216 |

| E-3-0.65 | 3 | 2 | 0.65 | 302.85 | 302 422 | 84 |

| E-5-0.65 | 5 | 2 | 0.65 | 302.85 | 284 783 | 148 |

| B-1-0.65 | 1 | 2 | 0.65 | 302.85 | 318 634 | 53 |

| B-3-0.65 | 3 | 2 | 0.65 | 302.85 | 317 548 | 132 |

| B-5-0.65 | 5 | 2 | 0.65 | 302.85 | 321 493 | 258 |

| C-0.7 | − | − | 0.7 | 330.39 | 233 588 | 280 |

| E-1-0.7 | 1 | 2 | 0.7 | 330.39 | 222 274 | 夹头 |

| E-3-0.7 | 3 | 2 | 0.7 | 330.39 | 191 616 | 夹头 |

| E-5-0.7 | 5 | 2 | 0.7 | 330.39 | 186 272 | 290 |

1.3. 疲劳断口电镜扫描

疲劳断口记录了裂纹萌生、扩展和断裂全过程. 该试验切取钢筋疲劳断裂部位,在无水乙醇中进行超声波清洗5 min,使用FEI Quanta 650 FEG扫描电镜观察钢筋疲劳断口的微观形貌,分析电化学修复对钢筋微观断口的影响.

2. 电化学修复后钢筋疲劳性能

2.1. 基于应力与应变的疲劳性能分析

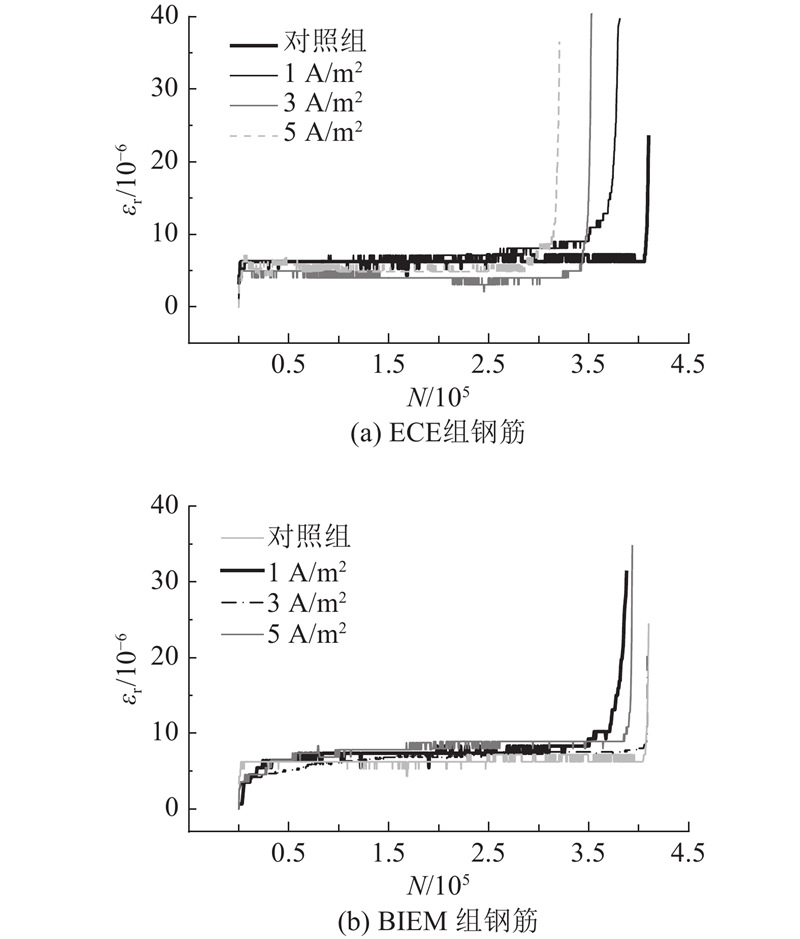

钢筋残余应变为循环加载后钢筋不可恢复的塑性变形,可以反映电化学修复对钢筋疲劳损伤的非线性特征的影响. 根据特定循环次数下应力应变滞回曲线斜率和疲劳下限对应的应变,计算获得钢筋残余应变εr. 图5给出不同电流密度下钢筋残余应变随循环次数N的变化,由于引伸计与试件表面的微小错动,导致数据存在轻微波动. 可以看出,电化学修复后钢筋的残余应变符合传统的疲劳损伤三阶段发展规律:第1阶段残余应变在初始循环过程中快速增长,此时钢筋表面缺陷处萌生微裂纹,并沿着最大切应力的方向向内部扩展[20];第2阶段为裂纹稳定增长阶段,约占整个疲劳寿命的90%,由于引伸计仅能够测量局部应变,该阶段残余应变存在一定差异. 可以看出,ECE组钢筋的第2阶段寿命随着电流密度的增加而减小,即电化学除氯技术导致裂纹扩展速率增大,双向电迁技术对钢筋第二阶段寿命未见明显影响. 经典的疲劳裂纹扩展模型和疲劳裂纹扩展门槛值

图 5

图 5 不同电流密度下的残余应变曲线

Fig.5 Residual strain curve under different current density

式中:

图6给出ECE组和BIEM组钢筋在循环次数达到疲劳寿命的1/2时的应力应变滞回曲线,滞回曲线数据点线性拟合的相关性均接近1. 图中,σ为应力,ε为应变.

图 6

图 6 二分之一疲劳寿命时钢筋应力应变滞回曲线

Fig.6 Stress-strain hysteresis curves at 1/2 life-time

从图6(a)可以看出,BIEM组钢筋在相同应力幅的疲劳作用下,1/2寿命时的滞回曲线基本重合,且与空白对照组无明显差异;图6(b)显示,ECE组钢筋在1/2寿命时的滞回曲线差异较大,随着电流密度的增加,滞回曲线向应变增大的方向平移,表明随着不同浓度氢原子的渗入,疲劳损伤累积加快. 当

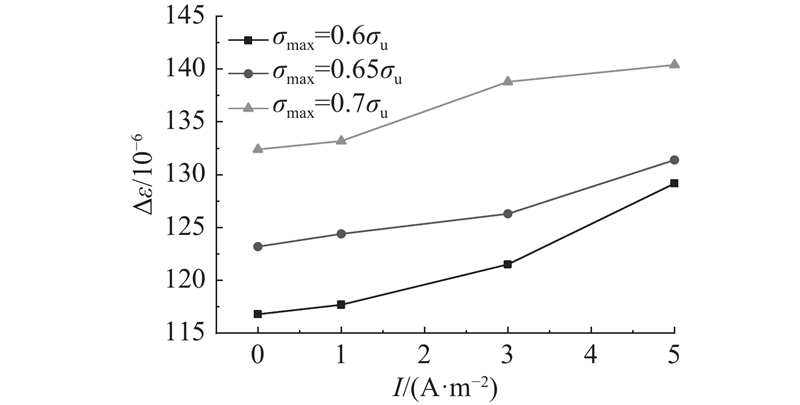

当ECE组钢筋加载至1/2寿命时,一个循环内疲劳应变幅

图 7

图 7 不同电流密度下ECE组钢筋疲劳应变幅

Fig.7 Fatigue strain amplitude of steel bars at different current densities

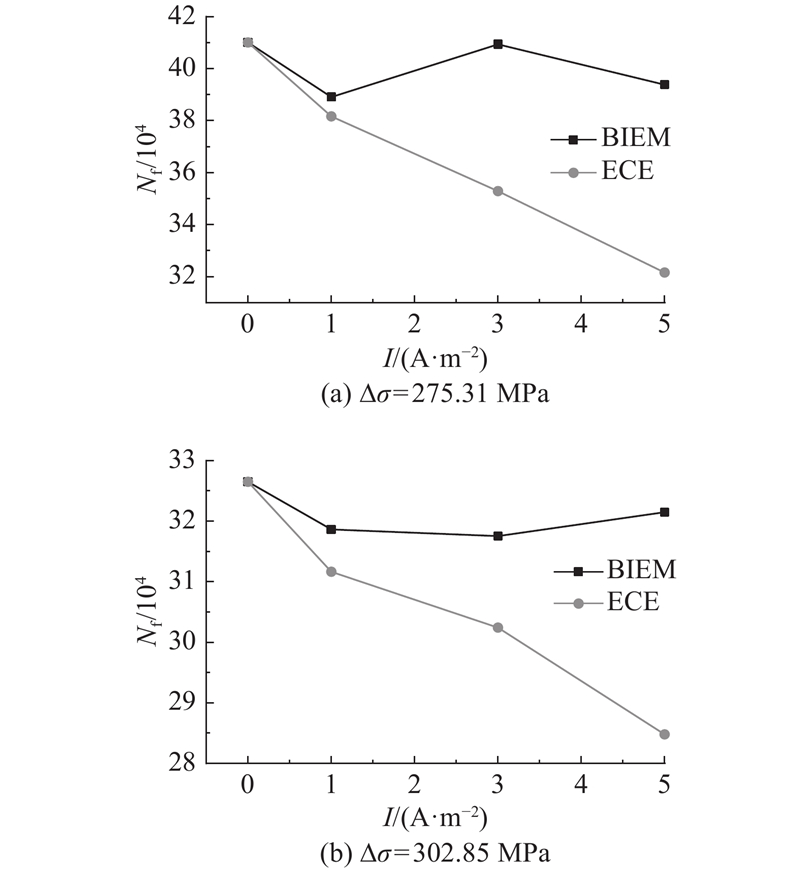

2.2. 疲劳寿命结果与分析

图8对比了各应力幅值下的BIEM组和ECE组钢筋疲劳寿命随电流密度的变化规律. 随着电流密度的增加,ECE组钢筋的疲劳寿命不断减小,但BIEM修复后钢筋的疲劳寿命变化幅度较小,仅在电流密度为1 A/m2时的疲劳寿命降低幅度与电化学除氯组接近. 这是由于BIEM采用三乙烯四胺作为阳极液,三乙烯四胺阻锈剂减缓了电化学修复过程中氢对钢筋的损伤作用,主要体现在抑制析氢反应和阻碍氢的吸附作用两方面. 当电流密度过小时,迁移至钢筋表面的阻锈剂浓度较低,阻锈基团与钢筋表面的吸附质和吸附剂分子间作用力较小,难以有效地抑制氢脆[25];因此,BIEM应用于工程中可以适当地提高通电电流密度,将电迁移型阻锈剂发挥有效作用.

图 8

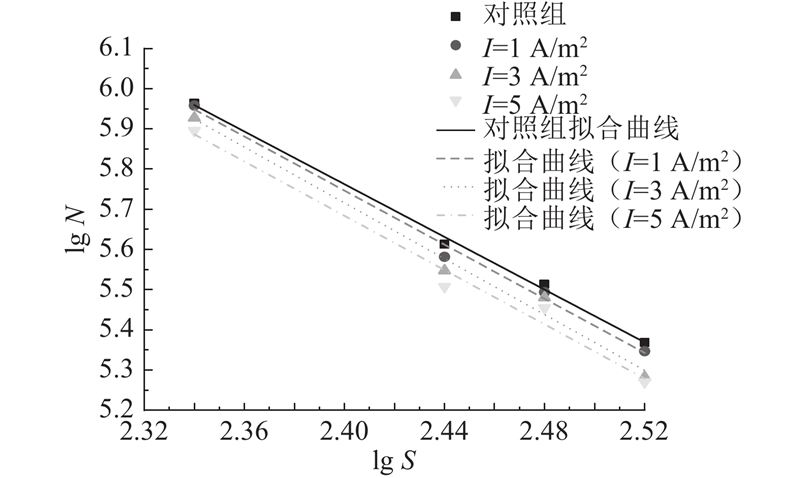

不同电流密度下ECE钢筋的应力S-N曲线如图9所示. 相对于空白对照组,疲劳寿命随着电流密度的增大而减小,但电化学除氯后钢筋的疲劳寿命(S-N)与应力幅在双对数坐标下呈良好的线性关系,相关系数均大于0.95;随着通电电流密度的增加,相关系数减小,氢渗入钢筋造成损伤的差异性导致了疲劳寿命的离散型增加.

图 9

2.3. 微观断口形貌结果与分析

2.3.1. 疲劳源区

图 10

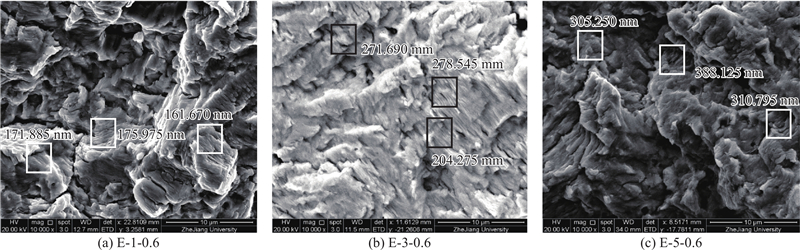

2.3.2. 疲劳裂纹扩展区

图 11

2.3.3. 瞬断区

图 12

图 12 瞬断区韧窝形貌特征

Fig.12 Morphological characteristics of dimples in short-break zone

3. 结 论

(1)电化学修复后钢筋疲劳损伤呈现三阶段特征,电化学除氯后钢筋在疲劳过程中的弹性模量减小,裂纹扩展速率增加;双向电迁对钢筋的疲劳性能未见明显影响.

(2)电化学除氯后钢筋的疲劳寿命下降,疲劳寿命与应力幅在双对数坐标下符合线性关系,且通电电流密度和通电时间越大,疲劳寿命越低. 双向电迁组钢筋疲劳寿命得到有效控制,但双向电迁组钢筋在1 A/m2时疲劳损伤未见明显改善,因此实际工程中应适当增加通电参数,以保证阻锈剂发挥有效作用.

(3)双向电迁组钢筋的疲劳裂纹萌生源头与普通钢筋类似,由表面缺陷、夹杂物等因素引起,而电化学除氯后钢中白点成为疲劳裂纹的发源地;疲劳辉纹间距可以反映氢致疲劳损伤的发展速率,疲劳辉纹间距越大,疲劳寿命越小;断口瞬断区可见电化学除氯组钢筋随着电流密度的增加,韧窝尺寸变小变浅,双向电迁后钢筋疲劳瞬断区未见明显变化.

参考文献

Advancements in non-destructive control of efficiency of electrochemical repair techniques

[J].

电化学脱盐处理现场试验研究

[J].DOI:10.3969/j.issn.1002-4972.2004.12.001 [本文引用: 1]

A study on electrochemical desalination field test

[J].DOI:10.3969/j.issn.1002-4972.2004.12.001 [本文引用: 1]

钢筋混凝土结构电渗阻锈技术研究

[J].DOI:10.3969/j.issn.1005-9865.2008.03.014 [本文引用: 1]

Investigation of inhibitor electromigration anticorrosion technology on reinforced concrete

[J].DOI:10.3969/j.issn.1005-9865.2008.03.014 [本文引用: 1]

双向电渗对钢筋混凝土修复效果的试验研究: 保护层阻锈剂、氯离子和总碱度的变化规律

[J].

Experimental research on effect of bidirectional electromigration rehabilitation on reinforced concrete: concentration changes of inhibitor, chloride ions and total alkalinity

[J].

电化学除氯和硅酸根电迁移法的联合修复研究

[J].

Remediation method of combining electrochemical chloride removal with eletro-migration of silicate ion

[J].

Hydrogen embrittlement of high strength pipeline steels

[J].DOI:10.1016/j.corsci.2006.02.011 [本文引用: 1]

Damage due to hydrogen embrittlement and stress corrosion cracking

[J].DOI:10.1016/S1350-6307(99)00033-3 [本文引用: 1]

Hydrogen embrittlement understood

[J].DOI:10.1007/s11663-015-0325-y [本文引用: 1]

Chemistry of corrosion inhibitors

[J].DOI:10.1016/S0958-9465(03)00037-4 [本文引用: 1]

Hydrogen absorption in iron exposed to simulated concrete pore solutions

[J].DOI:10.5006/1.3292103 [本文引用: 1]

电化学修复过程氢致钢筋塑性降低的影响与控制试验研究

[J].

Experiential study on the effect of hydrogen-induced plasticity decrease and control in the process of electrochemical repair of reinforced concrete

[J].

Cathodic protection and cathodic preventionin concrete: principles and applications

[J].DOI:10.1023/A:1003404428827 [本文引用: 1]

The effect of electrochemical chloride extraction on pre-stressed concrete

[J].DOI:10.1016/j.conbuildmat.2005.01.012 [本文引用: 1]

Influence of electrochemical chloride extraction on the performance of prestressed concrete under dynamic loading conditions

[J].

氢对高强弹簧钢50CrV4超高周疲劳性能的影响

[J].DOI:10.3321/j.issn:0412-1961.2008.01.013 [本文引用: 1]

Influence of hydrogen on ultrahigh cycle fatigue properties of high strength spring steel 50CrV4

[J].DOI:10.3321/j.issn:0412-1961.2008.01.013 [本文引用: 1]

Gigacycle fatigue properties of hydrogen-charged JIS-SCM440 low-alloy steel under ultrasonic fatigue testing

[J].DOI:10.1007/s11661-010-0307-2 [本文引用: 1]

A new method for predicting fatigue crack propagation threshold

[J].

Susceptibility of medium-strength steels to hydrogen-induced cracking

[J].DOI:10.1016/S0010-938X(97)00099-1 [本文引用: 1]

Hydrogen embrittlement of metals: a primer for the failure analyst

[J].DOI:10.1007/s11668-008-9133-x [本文引用: 1]

Delayed fracture of metals under static load

[J].DOI:10.1038/169842a0 [本文引用: 1]

Application of inhibitors to reduce the hydrogen uptake of steel during electrochemical chloride extraction

[J].DOI:10.5006/1.3279877 [本文引用: 1]

16 mm HRB(F)500级高强钢筋疲劳性能研究

[J].

Research on fatigue performance of 16 millimetre HRB(F)500 high-strength reinforced bar

[J].

Fatigue strength experiments of corroded small scale steel specimens

[J].

Fatigue behavior and fractography of laser-processed hot work tool steel

[J].

Quantitative analysis of fatigue fracture surface in the duplex steel

[J].DOI:10.5566/ias.v21.p55-59 [本文引用: 1]