在数控机床铣削过程中,工件表面粗糙度直接反映了工件表面质量[1],是铣削加工中重点控制的产品质量参数. 铣削过程是动态的,铣削用量、工件材料、铣削振动等诸多影响表面粗糙度的因素在不断变化,若仅采用固定的铣削用量,则无法保证加工质量和生产效率[2]. 如果能够实现表面粗糙度的实时在线检测,及时控制加工过程调整铣削用量,则避免了加工过程中原料、人力和时间的浪费. 目前在线检测表面粗糙度的方法主要分为以下2类:1)直接在线检测表面粗糙度如光电检测技术[3-4],由于机械加工过程必须使用冷却液覆盖工件表面,导致光学实时检测表面粗糙度难以实现;2)通过监测加工状态间接检测工件表面粗糙度,主要利用加工参数或相关物理量,建立与表面粗糙度之间的预测模型[5-7]. 由于复杂多变的加工因素,难以综合铣削参数、材料、刀具等建立准确的预测模型. 通过在线检测相关物理量可以实时计算表面粗糙度,因振动加速度能够准确反映工件表面粗糙度的变化,受机床振动的影响较小,Hessainia等[8-10]将振动加速度作为相关物理量,建立表面粗糙度预测模型.

随着智能算法和传感器技术的发展,通过分析铣削加速度振动信号预测表面粗糙度的方法越来越成熟. 早期,迟军等[11]利用小波包分析振动信号和松散型小波网络,实现表面粗糙度的在线预测. Upadhyay等[12-13]根据时域分析法处理振动信号并结合切削参数,实现表面粗糙度的在线监测. 近期,Plaza等[14]提出在时域用奇异谱分析方法仅通过经验正交函数分析振动信号,监测在线加工的表面粗糙度. 后来,Plaza等[15]提出通过小波包变换(WPT)提取切削力信号特征并预测表面粗糙度,获得了较好的预测结果. 以上研究均未考虑在提取信号特征和表面粗糙度预测操作过程中,同时实现信号最佳特征量的选取和预测模型最优参数的确定,过度依赖人工经验在大量复杂的正交实验中对信号特征量和预测模型参数进行选取匹配,使得建模过程耗时费力且会造成较大的预测误差.

根据以上研究中的不足,本文在正交实验中利用小波包分解法时频域多分辨率的特性提取信号特征,研究将信号特征量作为极限学习机(ELM)预测模型的输入,实现表面粗糙度预测. 利用遗传算法(GA)逐代进化、全局优化的思想,对信号最佳统计特征向量的选取和表面粗糙度预测模型的最优参数进行组合优化选择.

1. WPT提取特征算法和ELM预测模型

1.1. 小波包提取特征算法

式中:a为尺度因子,b为平移因子.

在多分辨率中,设共轭滤波器h(n),定义A0为尺度函数φ(t),D1为小波基函数Ψ(t),令

式中:h、g为一组共轭正交滤波器A、D的滤波系数,A2n(t)为关于正交尺度函数φ(t0)的小波包.

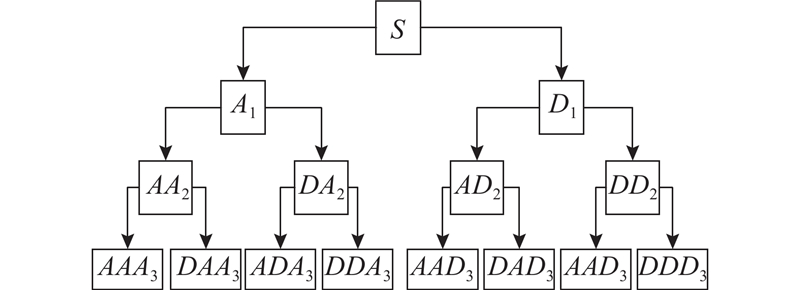

分解后的每个节点均包含关于信号S的低通滤波结果

图 1

1.2. 极限学习机预测模型

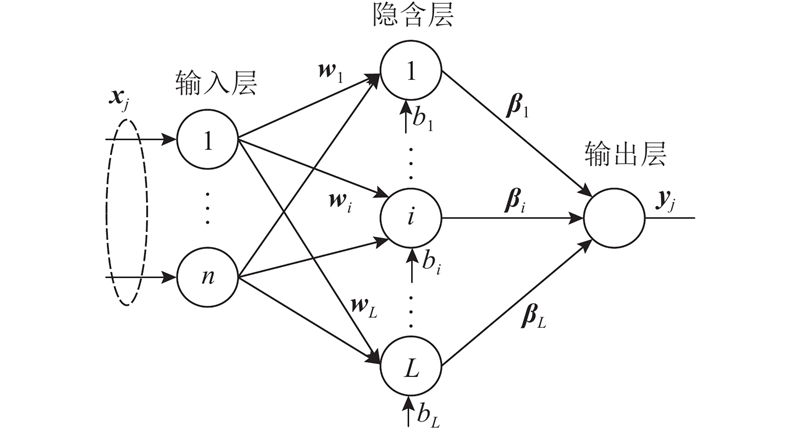

图 2

给定N个训练样本(xj,yj),则ELM数学模型如下:

式中:l为隐含层神经元个数,xj为第j个样本输入即信号特征量,yj为样本输出即表面粗糙度,

式中:T为网络输出,H为隐含层输出矩阵. 选取合理的l,可以有效减小求解β时的计算量和训练误差.

2. 基于GA-WPT-ELM表面粗糙度预测

2.1. 遗传算法

2.2. GA-WPT-ELM优化方法设计

对振动信号特征提取方法和表面粗糙度预测方法进行优化设计时,不仅要保证模型可行,而且力求表面粗糙度预测模型的准确性,减少建模时人工盲目选取特征量、调节网络参数时造成的较大偏差,确保预测模型的稳定性. 在小波包分析信号提取特征和极限学习机预测表面粗糙度建模参数优化设计时,信号最佳特征量的选取和表面粗糙度预测模型最优参数求取均是非线性问题,属于多目标优化问题,适合于应用遗传算法求解.

GA对WPT识别由时间振幅组成的振动信号特征时的母小波Ψ、统计特征量v和l这3个参数进行优化,使得优化后的WPT和ELM能够更好地提取有效的信号特征和预测目标函数的输出. GA优化要素包括种群初始化、适应度计算、选择复制、交叉和变异操作. GA的特征提取和表面粗糙度预测的优化方法流程如图3所示.

图 3

图 3 GA优化特征提取和预测模型的流程图

Fig.3 Optimization method flowchart of feature extraction

GA-WPT-ELM预测表面粗糙度的操作步骤如下.

1)种群初始化. 将WPT提取信号特征和ELM预测表面粗糙度网络结构的参数视为优化目标. 每个个体均为一个实数串,由3个待优化参数组成:Ψ、v、l.

2)设定GA优化运行参数:初始群体规模为50×3=150,交叉概率Pc=0.8,变异概率Pm=0.02.

3)编码. 由于二进制编码计算量大且精度不高,采用精度高搜索空间更大的十进制编码[25],Ψ∈[1,40],vr∈[1,2j](其中j为小波包分解层数,共2j个频段,vr表示特征向量均值、标准差、峰峰值、偏态、峰态、能量熵之一),l∈[1,300],组成一个实数编码个体(Ψ,v,l).

4)适应度计算. 通过适应度函数计算种群适应度,可以将提取的振动信号统计特征量作为ELM预测模型的输入,表面粗糙度Ra作为网络输出来训练ELM网络;用训练好的网络进行预测,测量Ra和预测

式中:h为目标函数保守估计的边界值,N为ELM输出层的节点数,S为优化参数Ψ、v、l构成的解空间.

5)选择操作. 根据适应度函数的平均相对误差最小化,计算选择概率

6)交叉操作. 由于个体编码为十进制实数编码,采用实数交叉法,从种群中选择2个个体,按概率Pc=0.8交叉得到新个体.

7)变异操作. 任选种群中的1个个体,对染色体按概率Pm=0.02进行变异操作.

8)种群更新. 对新一代种群循环以上操作,不断提高群体适应度,直到最新种群满足GA优化条件,继续执行下一步. 若不满足,则返回执行步骤4).

9)解码最优个体,获得最优WPT母小波、统计特征值和ELM隐含层神经元个数.

10)误差计算. 将最优统计特征量vrk(第k组信号)和表面粗糙度Rak(第k个测量值)作为训练ELM的输入和输出,计算ELM模型预测

11)直到ELM网络训练误差满足期望,确定预测模型并输出测试样本的表面粗糙度预测值

3. 实验设计

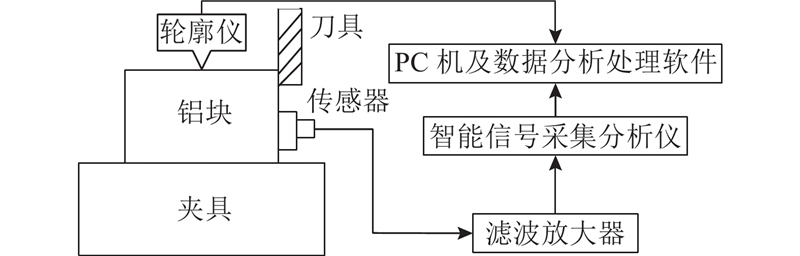

图 4

图 4 铣削振动信号采集与分析系统

Fig.4 Signal acquisition and analysis system of milling vibration

表 1 铣削加工参数

Tab.1

| n/(103 r·min−1) | f/(103 mm·min−1) | d/mm |

| 6 | 1 | 1.0 |

| 9 | 1.65 | 0.7 |

| 12 | 2.3 | 0.5 |

| 15 | 3 | 0.3 |

| 18 | — | — |

当利用粗糙度轮廓仪测量工件的表面粗糙度时,为了提高实验数据的可靠性,将工件表面分为4个等距采样区域(D1、D2、D3、D4),如图5所示,D1和D4为靠近卡盘端口的工件两侧区域,D2和D3为工件的中心区域. 为了减小个别样本偏差较大造成的实验误差,选用4个区域测量值Ra的算数平均值,作为实验样本数据. 对振动信号和工件表面粗糙度产生一些不能代表信号信息的突变点加以剔除. 实验中,随机选取数据集的75%作为预测模型的训练样本,其余25%作为模型验证样本.

图 5

4. 实验仿真及分析

4.1. GA优化参数初始化

GA在振动信号特征提取和表面粗糙度预测方法优化时,须对以下参数初始化. 1)信号特征提取时基于小波包分析的40种母小波Ψ,如表2所示. 2)小波包提取的6种统计特征量v:均值、标准差、峰峰值、偏态、峰态、能量熵,如表3所示. 表中,λi表示WPT对应层的节点,Gj表示工件x、y、z方向的振动信号. 3)表面粗糙度预测方法ELM的隐含层神经元个数l,设定范围为[1,300]. 当利用GA优化多个参数时,分别对Ψ、v、l进行实数编码,设定GA训练过程中的参数:初始种群规模为50,进化次数为50,复制适应度的前20%个体,其余80%个体作交叉变异,每次GA寻优时需要完成50×50×4/5=2 000个点的搜索实验.

表 2 小波包分解的母小波类型

Tab.2

| 类型 | 族系 | Ψ |

| 正交 | Daubechies | db2,db3,db4,db5,db6,db7,db8,db9, db10,db11,db12,db13,db14 |

| 正交 | Haar | Haar |

| 正交 | Coiflets | coif1,coif2,coif3,coif4,coif5 |

| 正交 | Symmlets | sym2,sym3,sym4,sym5,sym6,sym7, sym8 |

| 双正交 | Biorthogonal | bior1.3,bior1.5,bior2.2,bior2.4,bior2.6, bior2.8,bior3.1,bior3.3,bior3.5,bior3.7, bior3.9,bior4.4,bior5.5,bior6.8 |

表 3 振动信号的统计特征量

Tab.3

| 特征 | v | 特征 | v |

| 均值 | | 偏态 | |

| 标准差 | | 峰态 | |

| 峰峰值 | | 能量熵 | |

4.2. GA优化特征提取和预测模型参数结果分析

为了定量评价GA-WPT-ELM算法的预测性能,将表面粗糙度测量值Rai与预测值

作为预测模型的评估指标,预测精度

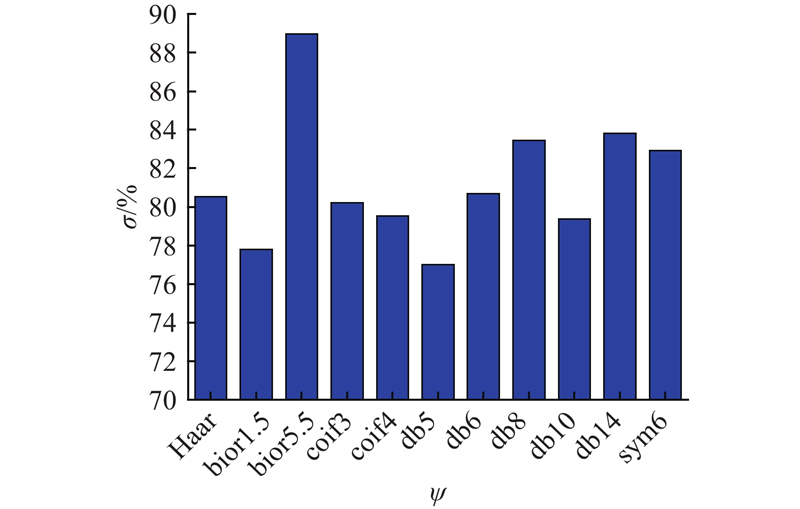

4.2.1. 母小波优化结果

图 6

图 7

图 7 bior5.5的尺度函数和小波函数

Fig.7 Scale function and wavelet function for mother wavelet bior5.5

4.2.2. 特征提取结果

从表4可以看出,GA优化选取的不同统计特征量v对表面粗糙度预测精度σ的影响程度明显不同,其中小波包能量熵向量作为样本输入的训练效果最佳. 对比分析Gx轴向与Gy、Gz轴向的选取结果可知,能量熵

表 4 GA优化算法训练结果

Tab.4

| 振动信号组别 | Ψ | v | l | σ/% |

| Gx | bior5.5 | | 76 | 88.95 |

| Gx | db8 | | 62 | 83.46 |

| Gx | Haar | | 49 | 80.53 |

| Gx | coif3 | | 96 | 80.22 |

| Gy | db14 | | 86 | 83.82 |

| Gy | db5 | | 64 | 82.22 |

| Gy | bior1.5 | | 31 | 81.24 |

| Gz | db6 | | 26 | 80.69 |

| Gz | sym6 | | 38 | 82.92 |

4.2.3. 神经元个数优化结果

根据实验设定的样本数量和ELM隐含层的神经元个数l范围[1,300],结合表4中GA优化结果可以看出,当l=76时预测精度最高即σ=88.95%,此时l小于设定的训练集样本数320×75%= 240,符合零误差逼近训练样本原则. 因此GA优化l时,ELM不仅综合了训练集和测试集预测率折中选择l来匹配网络隐含层节点数,而且利用最小二乘法和零误差逼近原则求解得到网络输出层的权值β,确保ELM网络输出误差最小,避免了人为设定l对预测结果造成的较大误差.

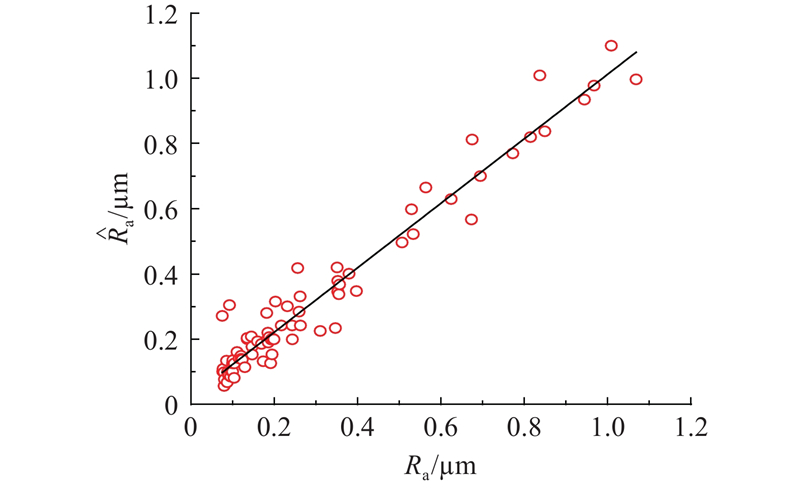

4.3. 基于GA-WPT-ELM表面粗糙度预测结果分析

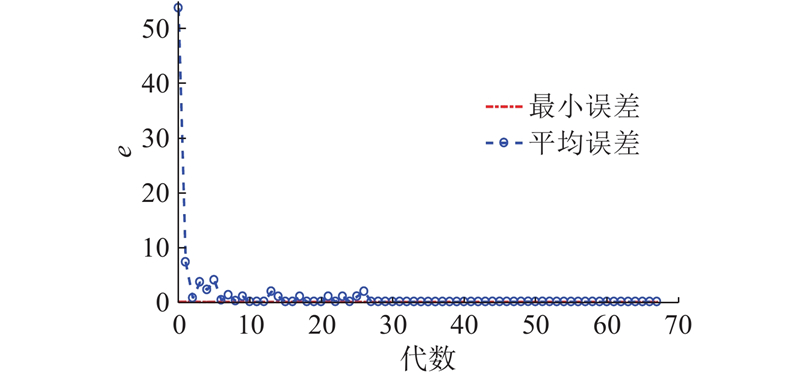

GA优化训练过程如图8所示,个体逐代进化到第27代时GA的训练误差e趋于平稳,直至进化到67代,当前个体计算所得的适应度满足终止条件. 训练曲线体现了GA的搜索能力和优化机制,丰富的动态特性使得种群进化很快进入自适应优化过程,实现信号特征提取和预测模型组合优化库的参数搜索任务. 结合表4可以看出,对于每组不同的振动信号,对应GA优化选取的3个个体所预测的表面粗糙度精度差异明显. 其中适应度最高的个体解码得到的母小波Ψ为bior5.5、统计特征量v为

图 8

图 9

表 5 表面粗糙度预测结果

Tab.5

| 组序号 | n/(103 r·min−1) | f/(103 mm·min−1) | d/ mm | | Ra/μm | Δe/ μm |

| 1 | 18 | 1.65 | 0.3 | 0.122 8 | 0.137 1 | 0.014 4 |

| 2 | 12 | 1.65 | 0.3 | 0.146 3 | 0.176 9 | 0.030 7 |

| 3 | 15 | 2.3 | 0.3 | 0.173 0 | 0.132 4 | −0.040 6 |

| 4 | 6 | 1 | 1.0 | 0.187 5 | 0.206 5 | 0.019 0 |

| 5 | 12 | 2.3 | 1.0 | 0.216 5 | 0.242 2 | 0.025 7 |

| 6 | 15 | 3 | 1.0 | 0.262 5 | 0.242 2 | −0.020 3 |

| 7 | 9 | 2.3 | 0.5 | 0.350 5 | 0.419 8 | 0.069 3 |

| 8 | 12 | 3 | 0.3 | 0.356 3 | 0.367 6 | 0.011 4 |

| 9 | 9 | 2.3 | 0.7 | 0.396 8 | 0.347 3 | −0.049 5 |

| 10 | 6 | 1.65 | 0.5 | 0.506 5 | 0.496 5 | −0.010 0 |

| 11 | 9 | 3 | 1.0 | 0.624 0 | 0.629 7 | 0.005 7 |

| 12 | 9 | 3 | 0.5 | 0.694 3 | 0.700 2 | 0.005 9 |

| 13 | 6 | 2.3 | 1.0 | 0.772 3 | 0.770 0 | −0.002 2 |

| 14 | 6 | 2.3 | 0.5 | 0.849 3 | 0.837 5 | −0.011 8 |

| 15 | 6 | 3 | 0.5 | 0.967 3 | 0.977 9 | 0.010 6 |

4.4. 对比讨论

表 6 不同研究方法的表面粗糙度预测结果对比

Tab.6

5. 结 论

(1)提出基于GA优化的铣削振动信号WPT特征提取法和工件表面粗糙度ELM预测方法. 通过计算组合参数的适应度不断自适应调优,GA-WPT-ELM算法不但提取了振动信号在时频域中的多个统计特征参数,实现了表面粗糙度的精确预测,而且解决了在正交实验中特征向量和预测网络参数确定时的盲目性以及反复调优的难题.

(2)利用GA-WPT-ELM优化算法明显提高了针对信号特征预测表面粗糙度的效率和准确性,节省了在线检测系统的分析时间和成本,克服了传统离线检测表面粗糙度由于加工环境和人工经验造成的较大误差和检测效率不高等缺陷,为在线加工的实时检测系统的实现提供了有效的解决方法.

(3)振动信号特征识别和表面粗糙度预测方法的精确性和计算效率还有很大的优化空间,是后续智能化的表面粗糙度在线检测方法的重点研究方向.

参考文献

Investigation on the influence of tool-tip vibration on surface roughness and its representative measurement in ultra-precision diamond turning

[J].

航空铝合金7050-T7451干式铣削工艺参数对振动信号影响研究

[J].

Effects of process parameters on vibration signals in dry milling of aeronautic aluminum alloy 7050-T7451

[J].

表面粗糙度光学测量方法研究进展

[J].DOI:10.3969/j.issn.1000-9787.2007.09.002 [本文引用: 1]

Progress on optical measurement of surface roughness

[J].DOI:10.3969/j.issn.1000-9787.2007.09.002 [本文引用: 1]

基于光学法表面粗糙度的测量研究进展

[J].

Progress of surface roughness measurement based on optical method

[J].

In-process surface roughness prediction system using cutting vibrations in turning

[J].

Monitoring and processing signal applied in machining processes: a review

[J].DOI:10.1016/j.measurement.2014.08.035

Modelling of surface finish and tool flank wear in turning of AISI D2 steel with ceramic wiper inserts

[J].DOI:10.1016/j.jmatprotec.2007.01.021 [本文引用: 1]

On the prediction of surface roughness in the hard turning based on cutting parameters and tool vibrations

[J].DOI:10.1016/j.measurement.2012.12.016 [本文引用: 1]

Microscopic topographical analysis of tool vibration effects on diamond turned optical surfaces

[J].DOI:10.1016/S0141-6359(01)00115-5

Residual stress assessment in Inconel 718 machining through wavelet sensor signal analysis and sensor fusion pattern recognition

[J].DOI:10.1016/j.procir.2013.06.176 [本文引用: 1]

基于小波包分析和Elman网络的切削表面粗糙度预测方法

[J].

Research on prediction of cutting surface roughness based on wavelet packet analysis and Elman network

[J].

In-process prediction of surface roughness in turning of Ti–6Al–4V alloy using cutting parameters and vibration signals

[J].DOI:10.1016/j.measurement.2012.06.002 [本文引用: 1]

Prediction of surface roughness and dimensional deviation by measuring cutting forces and vibrations in turning process

[J].

Surface roughness monitoring by singular spectrum analysis of vibration signals

[J].DOI:10.1016/j.ymssp.2016.06.039 [本文引用: 3]

Analysis of cutting force signals by wavelet packet transform for surface roughness monitoring in CNC turning

[J].DOI:10.1016/j.ymssp.2017.05.006 [本文引用: 3]

基于小波包分析和支持向量机的锅炉结渣诊断

[J].

Slagging diagnosis of boiler based on wavvelet packet analysis and support vector machine

[J].

基于小波包变换和奇异值分解的柴油机振动信号特征提取研究

[J].DOI:10.3969/j.issn.1000-3835.2011.08.029 [本文引用: 1]

Study on feature extraction of diesel engine vibration signal based on wavelet packet transform and singularity value decomposition

[J].DOI:10.3969/j.issn.1000-3835.2011.08.029 [本文引用: 1]

Extreme learning machine: theory and applications

[J].DOI:10.1016/j.neucom.2005.12.126 [本文引用: 1]

Extreme learning machine for regression and multiclass classification

[J].DOI:10.1109/TSMCB.2011.2168604 [本文引用: 1]

基于GA-ANN的非线性半参数建模方法

[J].

Nonlinear semi-parametruc modeling mothed based on GA-ANN

[J].

一种基于改进遗传算法的神经网络优化算法研究

[J].DOI:10.3969/j.issn.0254-3087.2016.07.017 [本文引用: 1]

Study on a neural network optimization algorithm based on improved genetic algorithm

[J].DOI:10.3969/j.issn.0254-3087.2016.07.017 [本文引用: 1]

基于多目标遗传算法的风力机叶片全局优化设计

[J].

Global optimal design of wind turbines blade based on multi-object genetic algorithm

[J].

MOMS-GA: a multi-objective multi-state genetic algorithm for system reliability optimization design problems

[J].

基于自适应小波阈值的超声信号消噪

[J].

Adaptive wavelet thresholding based ultrasonic signal denoising

[J].

基于整数编码遗传算法的传感器优化配置研究

[J].DOI:10.3969/j.issn.1000-3835.2011.02.051 [本文引用: 1]

Research on optimal sensor placement based on integer-coded genetic algorithm

[J].DOI:10.3969/j.issn.1000-3835.2011.02.051 [本文引用: 1]